Le meulage des métaux

L'ABRASION ET SES EFFETS

L'usure de nos semelles est l'effet de l'abrasion. Si vous ne marchiez que sur des surfaces lisses (par exemple, du gazon, du linoléum, du bois bien poli . . .), ces semelles dureraient indéfiniment.

Mais, comme il nous faut à tous marcher sur du sable, du gravier, de la cendre, des pierres, du béton, le cordonnier y trouve son profit . . . Cette usure a pour cause les propriétés abrasives de ces diverses substances, de ces matières usantes.

On appelle donc abrasifs les solides qui usent, coupent, désagrègent ou enlèvent par grattage ou frottement. D'autre part, ces propriétés qui semblent nocives de prime abord peuvent, surtout dans un atelier, faciliter bien des travaux.

Forcément, la première vertu d'un bon abrasif est d'être plus dur que le matériau sur lequel on l'emploie. Vous vous servirez d'abrasifs très variés — depuis les substances grossières et sableuses qu'on emploie pour couper rapidement, jusqu'aux poudres extrêmement fines à l'aide desquelles on polit et fait reluire.

ABRASIFS DIVERS

Les abrasifs naturels sont ceux qui se composent de substances trouvées à l'état de nature. Les petits grains de silex et de grenat qui rendent rugueux les papiers «sablés» ordinaires (papiers de verre) sont des abrasifs naturels.

Le corindon (corundum) et l'émeri (qui est un corindon granulaire) sont d'autres abrasifs naturels communément utilisés.

L'émeri contient environ 60 p. 100 d'oxyde d'alumine et 40 p. 100 d'oxyde de fer. Le corindon contient environ 85 p. 100 d'oxyde d'alumine et 15 p. 100 d'oxyde de fer. L'un et l'autre sont employés dans la fabrication des meules, courroies, feuilles et disques abrasifs de qualité moyenne.

Aux fins d'emploi sur du métal, les abrasifs naturels sont aujourd'hui presque tous remplacés par des abrasifs artificiels, dont les deux principaux sont le carbure de silicium (silicon carbide) et l'oxyde d'alumine (aluminum oxide).

On produit le carbure de silicium en portant à haute température, dans un four électrique, du coke, de la sciure de bois, et du sable siliceux pur. L'oxyde d'alumine est également fabriqué dans un four électrique, mais il se compose de minerai de bauxite (c'est ce même minerai qui sert à la fabrication de l'aluminium).

Les substances abrasives sont broyées en menues particules — gros grains ou petits grains — qu'on affecte alors à la fabrication de feuillets, courroies, sangles, meules, etc.

DIMENSIONS DES GRAINS ABRASIFS

Les dimensions, ou calibres, d'un grain abrasif sont déterminées par la mesure des mailles (mesh) et désignées par le nombre, au pouce linéaire, des mailles à travers lesquelles il peut passer.

Si, par exemple, un crible a 46 espaces par pouce linéaire, les grains qui — tout juste — peuvent passer à travers ces ouvertures seront du calibre 46. Le calibre des grains abrasifs varie de 4 à 280. Le calibre des fines poudres abrasives (on les appelle potées) va de 280 à 600. Il y a, en tout, 28 calibres standard.

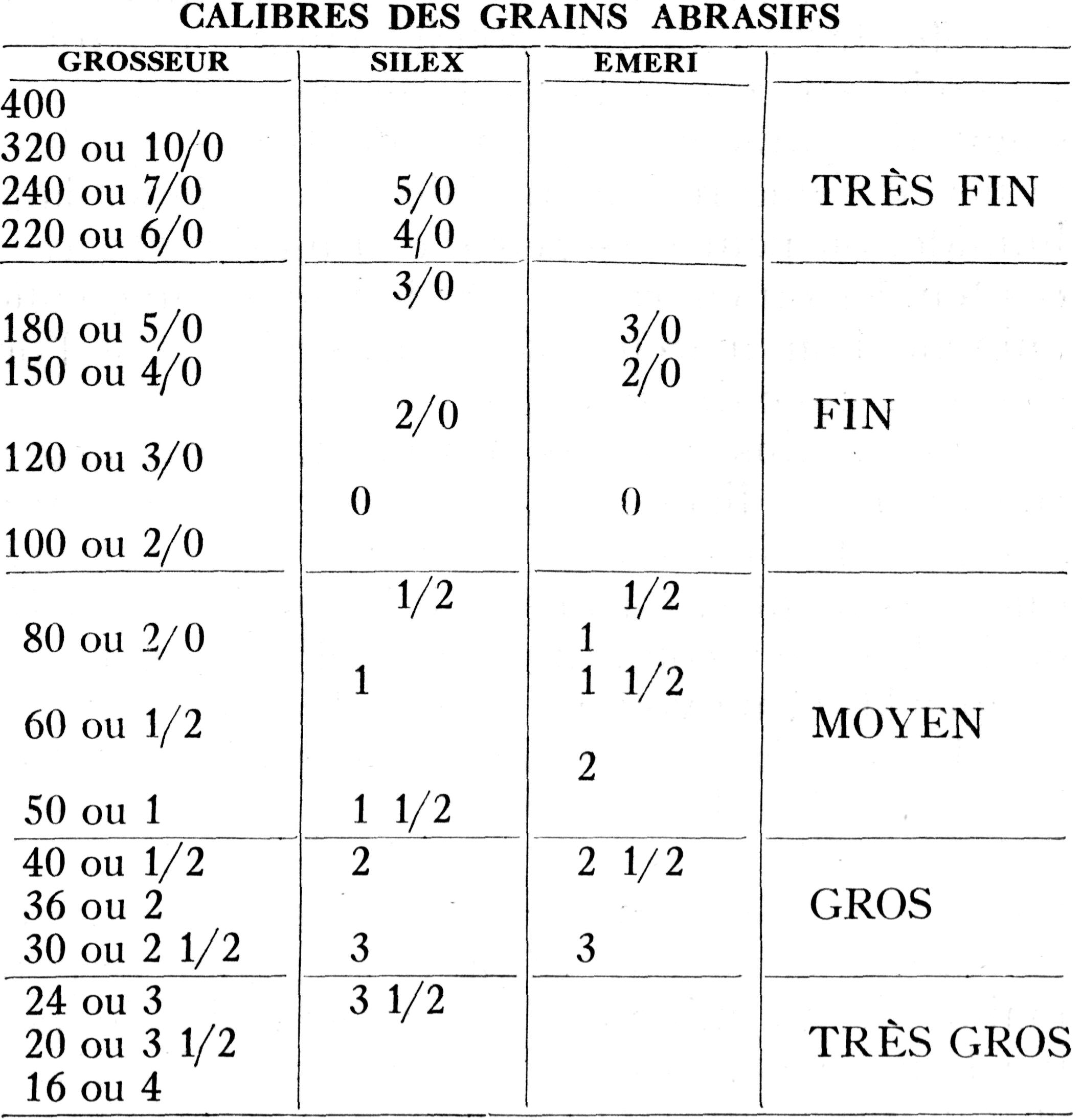

La colonne de gauche de la fig. 216 vous fait voir les calibres le plus communément emplovés.

Fig. 216,—Tableau comparatif des calibres des grains abrasifs.

Vous verrez que ces divers calibres sont indiqués sur les meules, feuilles, courroies, sangles (belts), disques, et autres objets abrasifs.

ENDUITS ADHÉSIFS POUR ABRASIFS

On fabrique le papier revêtu de poudre de silex ou de grenat en collant les grains, au moyen de colle forte, sur une solide feuille de papier. La colle, en ce cas, porte le nom de lien.

S'il s'agit de papiers de grenat de bonne qualité, le lien est une résine spéciale. Pour le sablage humide, on peut se servir d'eau ou d'huile avec ces feuilles ou courroies.

Si le lien est une colle animale bon marché, il se désagrégera si l'on s'en sert avec des liquides.

Les grains abrasifs des meules sont agglutinés par des liens spéciaux, dont le type varie selon la destination de la meule. Pour fabriquer ces meules, on mélange les grains abrasifs et le lien, on comprime ce mélange pour lui donner la forme voulue, puis on les cuit au four.

Les meules dont le lien est le vernis-gomme laque (shellac bond) sont employées pour affûter les outils et pour le meulage définitif (de finissage). Les meules dont le lien est siliceux (silicate bond) sont employées quand il faut maintenir au minimum la chaleur développée par le meulage.

Les meules de grand diamètre, et qui tournent lentement, sont généralement de ce type.

La glaise ou le silex, appliqués à une haute température, sont le lien des meules vitrifiées; elles sont poreuses et le métal les empâte moins vite que les autres. On emploie les meules vitrifiées à gros grain quand on veut enlever le métal rapidement, et les meules à grain fin pour le meulage de précision.

Les meules d'ébonite ont pour lien du caoutchouc qui y est vulcanisé; elles sont robustes et très dures. Le caoutchouc est également le lien des meules à tronçonner minces et des meules qui fonctionnent à grand régime. Des résines synthétiques sont le lien des meules résinoïdes (galipotées).

Toutes ces dernières peuvent fonctionner à grande allure et conviennent particulièrement au meulage rapide de dégrossissage ; vous en verrez plusieurs dans les fonderies, les forges et les ateliers de soudage.

COMMENT CHOISIT-ON UNE MEULE?

Vous auriez tort (comme bien d'autres, du reste), d'appeler toutes les meules des meules ou roues d'émeri. Les meules d'émeri sont aussi démodées que les phonographes à manivelle !

Presque toutes sont remplacées aujourd'hui par des meules d'oxyde d'alumine ou de carbure de silicium.

Les meules d'oxyde d'alumine sont les meilleures pour meuler des substances qui offrent une haute résistance à l'abrasion— autrement dit, qui sont très dures— comme celles-ci par exemple:

Aciers au carbone, Fer malléable, Bronze à haute résistance, Alliage d'acier, Fer forgé, Tungstène

Les marques d'oxyde d'aluminium les mieux connues dans le commerce sont l'Alundum et l'Alexite.

Les meules de carbure de silicium servent à meuler des substances qui n'offrent que peu de résistance à l'abrasion. Ayez-y recours pour meuler celles-ci :

Fonte, Cuivre, Laiton, Bakélite, Bronze ordinaire, Caoutchouc, Aluminium, Cuir

Les marques d'abrasifs au carbure de silicium les mieux connues dans le commerce sont Carborundum et Crystolon.

Les meules sont classées selon leur résistance au frottement. Une meule tendre est celle dont les grains s'usent rapidement et se désagrègent aisément. Les meules ne doivent fonctionner que lentement. Les meules à grand régime (vitesse) sont dures ou demi-dures.

Les formes, dimensions et alésages des meules sont très variés. Un dispositif de meulage ordinaire, sur établi, porte deux meules de forme, dimensions et alésage semblables.

Elles sont larges de 1/2 à 1",

leur diamètre a 6, 8 ou 10", et le trou de l'arbre — forure, ou alésage (bore) —

a 1/2 ou 1". L'une est fine (affûtage des outils, finissage du meulage), et

l'autre sert au dégrossissage.

La fig. 217 fait voir des sections

transversales de diverses meules.

Fig. 217.— Meules de formes diverses.

Les machines à rectifier les surfaces planes, les meules à l'eau, les petites meules à main, etc., ont une forme spéciale selon leurs destinations respectives.

Il y a une meule, appelée «gumming wheeb) en anglais, qui sert à affûter les dents de scie.

On emploie les meules à tronçonner (cut-off wheels) pour couper du métal, absolument comme une scie circulaire coupe du bois. Ces deux dernières meules sont minces, et leur matériau de liaison doit être solide et élastique.

Choisissez une meule de 14 ou 16 grains pour le dégrossissage des pièces de fonte et des recouvrements de soudures autogènes.

À l'atelier, une meule de 24 grains vous sera utile à toutes fins générales. Servez-vous d'une meule de 46 grains pour le meulage de la plupart des petits outils, et de 60 grains pour les mèches à fer et les outils de tour.

Pour le meulage général, les meules de carborundum et d'alundon (alumine hydratée) sont, d'ordinaire, les meilleures.

Les meules en pierre à l'huile — ou pierre à repasser (oilstone wheels) — qui tournent lentement et sont tendres et poreuses, sont les meilleures pour donner une arrête vive aux rabots, varlopes, ciseaux et autres outils employés pour couper le bois.

Ces meules sont montées sur des machines combinées, le plus souvent du type à chaise ou palier (piédestal). Quand on se sert d'une meule abrasive de ce genre-là, on doit la tenir imbibée de kérosène pendant le travail.

MODE D'EMPLOI DE LA MEULE D'ÉTABLI

Vous vous servirez d'une meule d'établi pour affûter les outils, ébarber les tournevis, etc., et façonner et polir divers objets en métal.

Évitez de meuler les métaux non ferreux (cuivre, laiton, aluminium, etc.) sur la meule d'établi, sauf si vous disposez de meules spéciales.

La fig. 218 fait voir une meule d'établi d'un modèle communément employé.

Fig. 218.— Meule d'établi et monture d'une meule.

Notez les supports d'outils. Il faut les tenir près de la périphérie (surface extérieure) de la meule. L'espace entre une meule et son support d'outil doit être de 1/16" environ — jamais de plus de 1/8".

Une meule doit être montée comme le fait voir la fig. 218 afin d'éviter que les efforts et tensions ne la fêlent et la rompent.

Comme mesure de prudence, les meules modernes sont d'ordinaire munies de protège-meule (safety shields). Une plaque de garde enveloppe environ les 3/4 de la meule. L'équipement standard des meules de bonne qualité comprend une visière réglable, en verre inéclatable, et un dispositif d'éclairage faisant corps avec elle. Si vous ne disposez pas d'une de ces visières, protégez vos yeux à l'aide de lunettes (goggles).

Évitez soigneusement de coincer ou de bloquer la meule ou de la «forcer» latéralement avec l'outil ou le morceau de métal que vous meulez. Les fragments violemment projetés par une meule brisée ont la vitesse de l'éclair et vous blesseraient sérieusement.

RECTIFICATION ET AFFUTAGE

Fréquemment, une meule perd sa forme parfaitement circulaire, et sa surface périphérique (c'est-à-dire la surface de son contour) se déforme. En l'occurrence, vous devrez rectifier cette meule. La fig. 219 fait voir un outil à rhabiller (dressing tool), bon marché et fort satisfaisant.

Fig. 219.— Outils à rhabiller les meules.

Pour l'employer, il suffit de le pousser contre la meule pendant qu'elle tourne, et de le mouvoir latéralement en travers de la périphérie.

Après un certain laps de temps, toute meule devient — forcément — empâtée (encrassée) par la poussière métallique, la saleté, la graisse, etc. Les grains abrasifs s'arrondissent, s'émoussent. Le cas échéant, servez-vous de votre outil à rhabiller pour nettoyer et redonner à la meule son mordant.

Cet outil, qu'on appelle aussi de diamantage ou de dressage, coupe et détache la surface encrassée ou empâtée et fragmente les grains arrondis, de façon à créer de nouvelles arêtes, vives et bien coupantes.

La rectification (des meules de précision, en particulier) peut aussi être exécutée à l'aide de diamants montés. Pour effectuer une rectification de précision, l'outil de diamantage est maintenu et mû dans un dispositif spécial. Cet outil, cependant, coûte beaucoup plus cher que l'outil de rhabillage à molette étoilée, et on ne le trouve pas dans tous les ateliers.

MEULAGE À MAIN LEVÉE

Le meulage à main levée s'exécute à l'aide d'une meule portative. Les petites meules pneumatiques sont tenues dans une seule main, comme un crayon. La meule est mandrinée tout comme une mèche à fer est mandrinée dans une foreuse électrique.

La meule pneumatique à deux

poignées est destinée aux gros travaux -— dégrossissage, polissage de pièces de

fonte et soudures, arrondissement des angles, etc.; on y ajoute aussi des

brosses circulaires en fil métallique pour nettoyer la surface de divers métaux.

Fig. 220.— Meules pneumatiques portatives et meules-crayon.

FEUILLES, COURROIES ET

DISQUES ABRASIFS

(Papier «sablé», de verre ou d'émeri)

On se sert de papier sablé (au sable de silex) pour poncer (sanding) le bois. Il est de couleur claire, ne coûte pas cher, mais s'use vite. Les feuilles ont le plus souvent 9" par 11".

Les feuilles de papier sablé (au sable de grenat) ont les mêmes dimensions et sont d'un brun rougeâtre; elles durent 3 ou 4 fois plus longtemps que le papier de silex, mais coûtent plus cher.

Il existe aussi des carrés, sangles, courroies et disques en étoffe, revêtues de sable de grenat, pour les menuisiers et les ébénistes; ou d'émeri, d'oxyde d'alumine ou de carbure de silicium pour poncer tous les divers matériaux solides.

Les grains des abrasifs (sur papier ou étoffe) utilisés pour enlever la peinture et autres substances qui empâtent, sont espacés ; ce revêtement est appelé ouvert. Le revêtement des étoffes et papiers abrasifs ordinaires s'appelle fermé parce que les grains y sont plus rapprochés.

Les courroies abrasives (abrasive belts) sont montées sur les poulies de sableuses d'établi, ou des sableuses portatives spéciales.

Les disques abrasifs sont montés sur des roues en métal à l'aide d'un matériau adhésif spécial. Les petits ateliers se servent souvent de ponceuses ou sableuses d'établi combinées (à disque et courroie).

AUTRES ABRASIFS

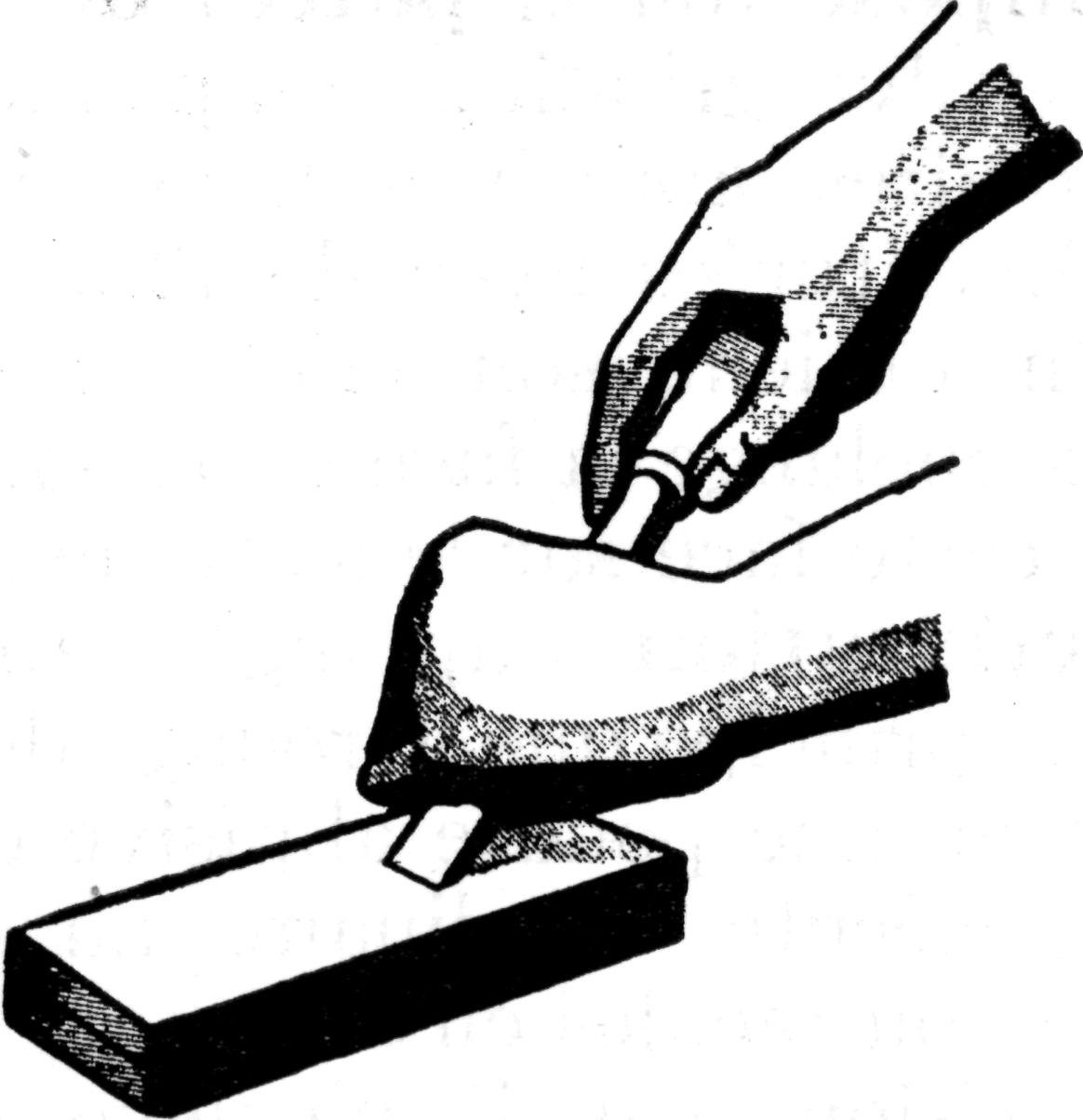

On emploie les pierres à repasser, dites pierres à huile, ou encore affiloires, pour aiguiser les outils tranchants, et aussi pour enlever le morfil laissé par la meule. Les dimensions ordinaires d'une pierre à huile sont 1" x 2 1/2" x 8". Une face est rude et l'autre fine.

Ces affiloires sont faites de carbure de silicium, d'oxyde d'alumine, ou de pierre naturelle. Les pierres naturelles ont un grain d'une finesse exceptionnelle; rien ne les surpasse pour donner un ((fil de rasoir)) aux outils coupants.

La meilleure pierre naturelle est l'Arkansas dure; deux autres pierres recommandées sont l'Arkansas tendre et la Washita.

On emploie les abrasifs en poudre (powder-ed abrasives) pour les recouvrements, les croisures, le rodage des soupapes, le polissage et le brunissage.

La pierre ponce donne une poudre naturelle, gris clair, qui sert à nettoyer les surfaces métalliques et à polir les surfaces peintes, émaillées, vernies et laquées ; mêlée d'huile ou d'eau, on en fait une pâte qu'on applique, en frottant, à l'aide d'un tampon de liège ou de feutre. La finesse des grains de pierre ponce est désignée par les lettres F (fin), FF (demi-fin), et FFF (très fin).

Fig. 221.— Pierre à l'huile dite affiloire.

Le tripoli (rotten stone) est une fine poudre grise (parfois jaune ou rouge) qu'on emploie avec de l'huile de paraffine pour donner un poli très brillant à une surface finie. Il n'enlève qu'une microscopique quantité du matériau et est d'une telle finesse qu'une pincée, frottée entre les doigts, donne une sensation de velouté.

Le composé (ou la potée) de rodage de soupapes (valve grinding compound) se compose de poudres abrasives fines (d'émeri ou artificielles), triturées avec de l'huile ou de la graisse. On obtient son effet abrasif en revêtant de ce mélange la face de la soupape, puis en frottant cette face sur le siège de la soupape.

La rectification (lapping) s'effectue d'après le même principe que le rodage de soupapes, mais elle exige une poudre abrasive encore plus fine. On l'exécute d'ordinaire au moyen de blocs, formes ou meules en acier. C'est un travail de précision, car il n'enlève que .0002 à .0005 de métal.

L'étoffe (ou toile) de safran (crocus cloth) est un abrasif extrêmement fin. La toile sur laquelle il est appliqué est revêtue d'oxyde ferreux. On s'en sert comme de la toile d'émeri, mais il est si fin que sa surface, au toucher, semble parfaitement lisse.

Le rouge à polir est la substance dont on se sert pour donner un poli étincelant aux surfaces métalliques. Il se compose d'oxyde ferreux et est présenté sous forme de barres.

On l'emploie sur des roues à polir recouvertes d'étoffe — ou meules à buffle — (cloth buffing wheels), pour obtenir un glaçage parfait. Ces roues à polir peuvent être montées sur un mandrin, on se sert aussi de roues à brosses métalliques (wire brush wheels) pour nettoyer la surface de divers métaux.

LE «SABLAGE» DU BOIS

Quand vous vous servirez, à la main, de papier de verre (papier sablé), déchirez d'abord vos feuilles en 4 ou 6 morceaux, en plaçant la surface rugueuse de votre papier sur une table ou un établi, puis en déchirant le long d'une ligne bien droite.

Servez-vous d'un bloc de bois, de caoutchouc ou de liège pour «servir de base)) à votre papier de verre. Le bloc que fait voir la fig. 222 a exactement les dimensions voulues si vous déchirez la feuille en six morceaux (voir l'épure de gauche).

Fig. 222.— Comment on déchire le papier de verre, dit "papier sablé" À droite: bloc à sabler.

Sablez dans le sens des fibres du bois pour éviter d'égratigner. Servez-vous d'abord du gros papier n° 1, puis du n° 1/2, et finissez avec le 2/0 ou le 3/0. Enlevez le poussier au fur et à mesure qu'il s'accumule.

Quand vous vous servirez d'une sableuse à courroie, ou d'une sableuse à disque, évitez d'entamer et de gouger. Les sableuses à courroie sont préférables pour le bois parce qu'on peut s'en servir pour sabler dans le sens des fibres.

Questionnaire

1. Pourquoi vos semelles s'usent-elles ?

2. Énumérez quatre abrasifs naturels ?

3. Nommez l'abrasif artificiel qui provient du minerai de bauxite ?

4. De quel matériau se sert-on comme lien pour le papier de verre ordinaire ?

5. Quel est le meilleur abrasif artificiel pour meuler la fonte ?

6. Pourquoi les meules dites GUMMING et à tronçonner exigent-elles un lien résistant et élastique ?

7. Quelles sont les meilleures meules pour bien aiguiser les outils à couper le bois ?

8. Quand faut-il rectifier une meule ?

9. Quelles sont les dimensions des feuilles de papier de verre ?

10. De quelle couleur sont les abrasifs faits de grenat ?

11. Comment s'appelle la meilleure pierre à huile naturelle ?

12. Nommez l'abrasif appliqué sur toile qu'on emploie pour polir les métaux ?

13. Pourquoi une sableuse à courroie est-elle préférable à une sableuse à disque pour polir la surface des planches ?