Les outils spéciaux

IL FAUT LES COMPRENDRE TOUT COMME LES AUTRES !

La supériorité d'un joueur de baseball ne dépend pas d'une façon unique de lancer la balle. S'il veut devenir un lanceur de grande classe, il devra connaître toutes sortes de courbes, de feintes, de «rasantes», de «fauchantes», etc.

Ces lancers sont les outils de son métier — il s'efforce sans répit à les comprendre tous. Il en est de même de votre métier. Il ne suffit pas de bien connaître les outils utilisés dans votre seul champ d'activité ; vous devez aussi comprendre (ne serait-ce que relativement) les outils employés pour les travaux connexes.

C'est pourquoi nous en décrirons quelques-uns dans ce chapitre — c'est l'outillage spécial de certains ouvriers en métaux, modeleurs, mouleurs, gabarieurs, charpentiers et ajusteurs de constructions navales, etc.

Bon nombre de ces outils ne sont destinés qu'à un travail unique, qui serait impossible si l'on se servait d'outils ordinaires, mais on ne sait jamais quand, et si, Ton en aura besoin. Il faut, de toute façon, savoir leurs noms et leurs destinations.

Plus nombreux seront les outils dont vous saurez vous servir, plus vastes et lucratives seront vos connaissances dans le domaine que vous avez choisi.

Si vous voyez quelqu'un employer un outil dont vous n'avez jamais entendu parler, renseignez-vous à fond à son sujet:

«qu'est-ce que c'est»?

À quoi ça sert-il?

Comment appelle-t-on ses diverses pièces?»

On n'est jamais trop savant !

OUTILLAGES DE TÔLIERS

Une bonne partie du travail du tôlier est exécutée à l'aide de cisailles, pinces, tenailles, marteaux, etc., mais des outils spéciaux ont été inventés pour accélérer, simplifier et améliorer ce travail. Un de ces outils spéciaux est la règle de circonférence.

Supposons qu'il vous faille fabriquer un petit réservoir, d'un diamètre de 9 1/2". Quelle en est la circonférence ?

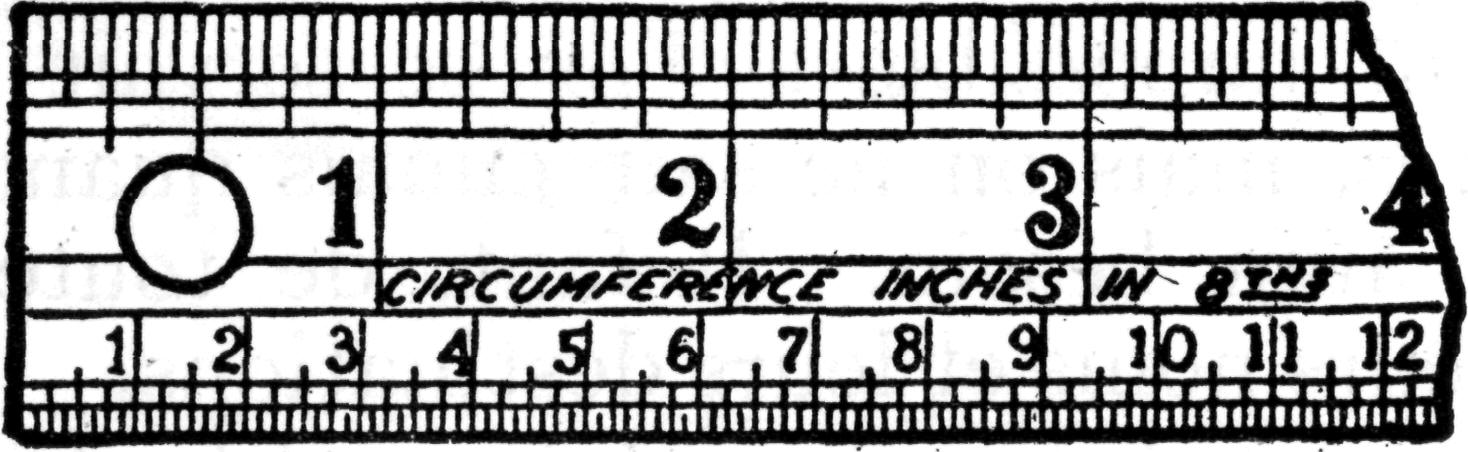

Vous pouvez le savoir en multipliant 9 1/2 fois le π (ou pi), qui est 3.1416, mais ça prendra du temps et la règle de circonférence (fig. 195) peut vous le dire en un tournemain.

Fig. 195.— Règle de circonférence.

Cette règle spéciale présente deux échelles sur la même face. L'une est l'échelle classique, en pouces, subdivisée en 1/16 de pouce. Appelons-la l'échelle diamétrale.

L'autre, ou échelle de circonférence, est divisée en pouces et en 1/8ièmes de pouce, mais ces espaces n'indiquent pas la longueur véritable. Un «pouce», sur cette échelle de circonférence, égale 1 pouce divisé par 3.1416.

Pour vous servir de cette règle, vous n'avez qu'à choisir le diamètre voulu sur l'échelle diamétrale et à lire, vis-à-vis, sur l'échelle de circonférence, le chiffre qui est la circonférence que vous cherchez. Rien ne saurait être plus simple — et vous gagnez du temps tout en supprimant la possibilité d'une erreur mathématique.

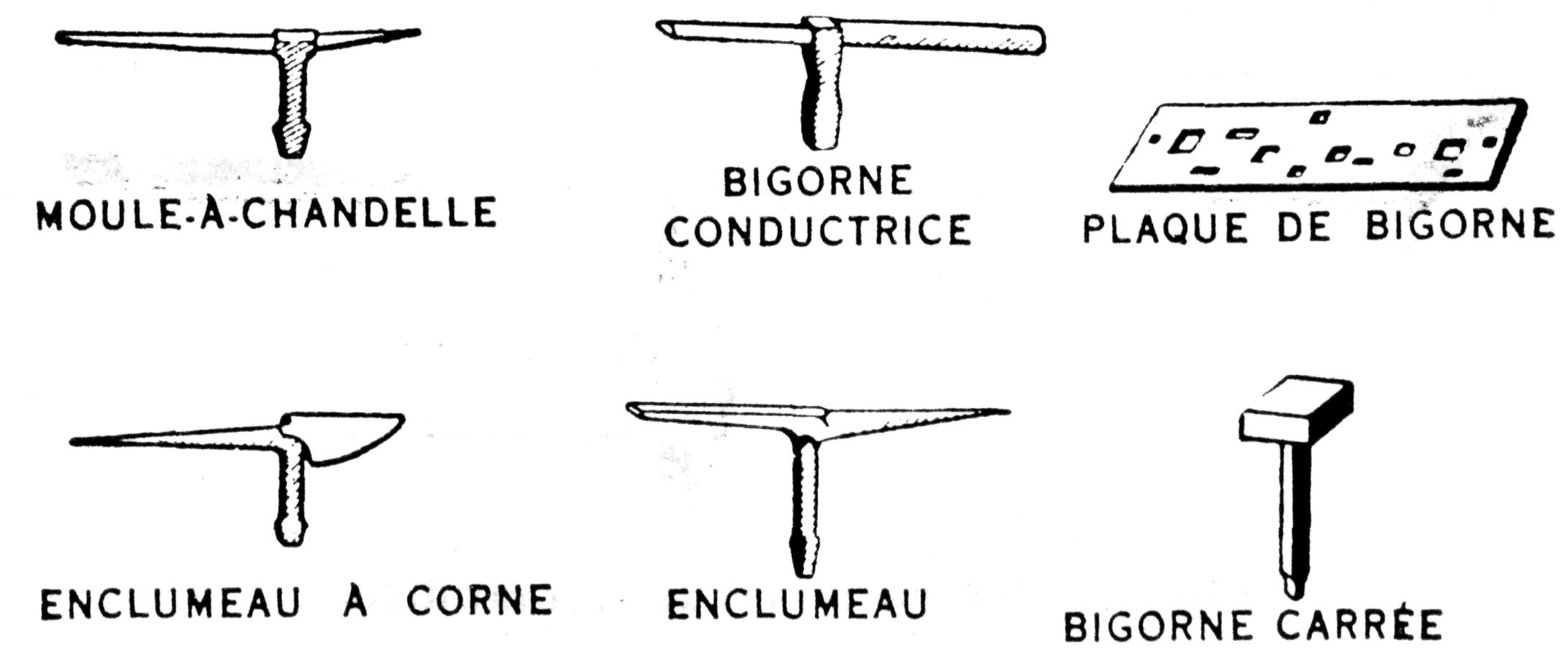

Les bigornes, tasseaux et tas (stakes) sont de petites enclumes d'acier sur lesquelles on travaille les feuilles métalliques. Certaines bigornes sont commodes pour le rivetage — la tête du rivet étant retenue par la table, ou chabot te, de la bigorne. Ces bigornes sont de formes et dimensions très variées; la fig. 196 en fait voir quelques-unes.

Fig. 196.— Bigornes.

Certaines bigornes sont vendues en jeux, et chacune d'elles peut être assujettie dans un porte-bigorne. Les bigornes le plus fréquemment employées ont une tige carrée, chanfreinée et façonnée de manière à s'ajuster dans la plaque de bigorne (stake plate), qui est une plaque massive, en acier coulé, faisant le plus souvent partie intégrante d'un établi. Elle porte des rainures, ou encoches, dans lesquelles s'ajustent les tiges de bigornes de divers calibres.

On n'emploie pas la bigorne creuse à mandrin (hollow mandrel stake) (fig. 197) avec la plaque de bicorne, mais on la fixe à la table de l'établi au moyen d'un valet d'établi (boulon de fixation) spécial. Cette bigorne peut être placée dans la position voulue, et bloquée en place à l'aide de ce boulon.

Fig. 197.— Bigorne creuse à mandrin.

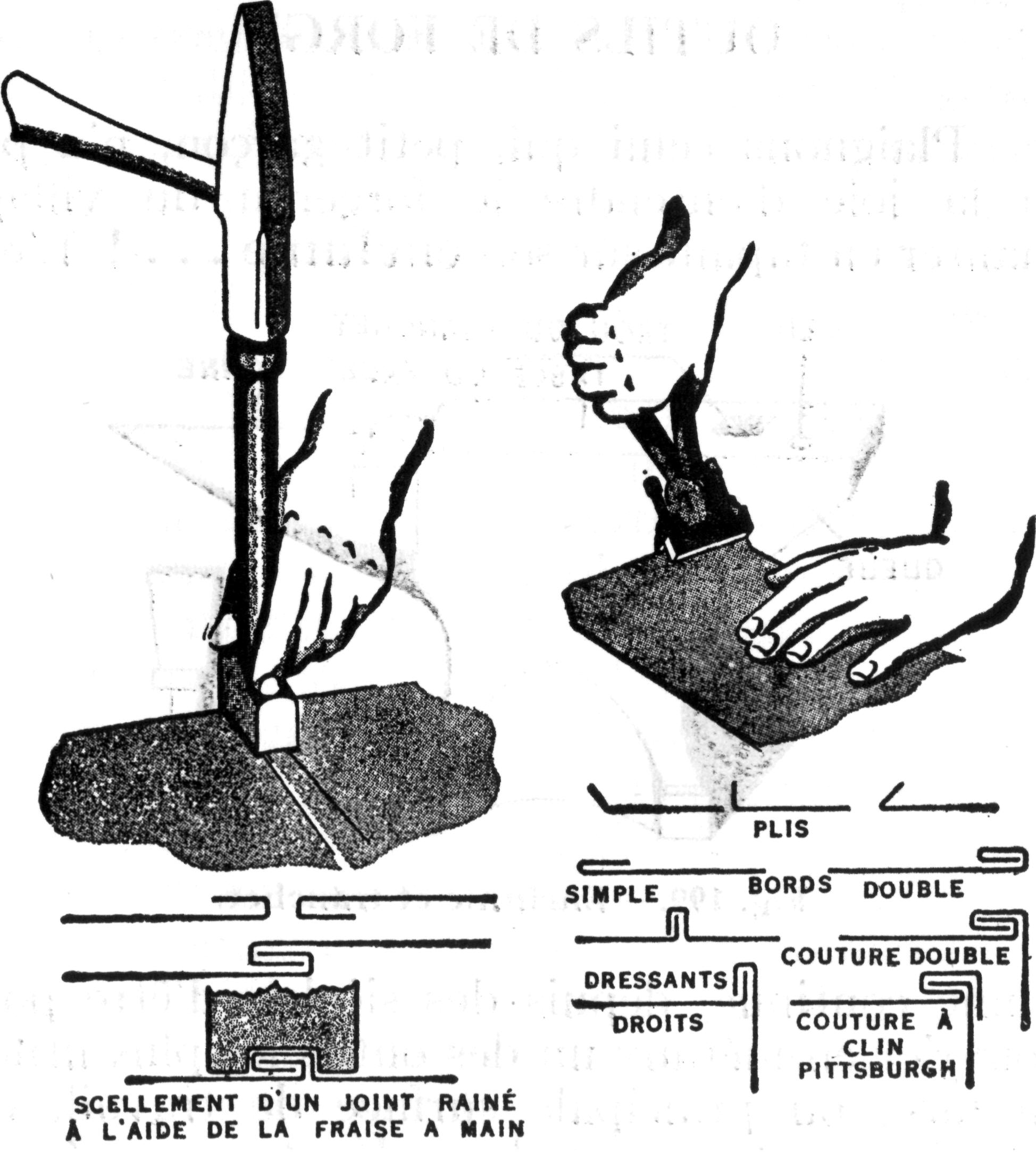

On se sert de la fraise à rainer, à main, (hand groover), pour relier les coutures des feuilles métalliques (fig. 198). Les coutures exécutées de cette façon s'appellent coutures rainées (grooved seams) — ce sont celles qu'on voit sur les boîtes métalliques (peintures, conserves, etc.), seaux, tuyaux, d'évents, etc.

Fig. 198.— Fraise à main — Relieuse à main.

On se sert de la relieuse à main (hand seamer) (fig. 198) pour plier, cintrer et façonner les bords de tôles et feuilles de métal, lorsqu'on fait des coutures. La relieuse ressemble à une paire de pinces, dont les mâchoires seraient extrêmement larges.

On l'emploie quand on ne dispose pas d'une plieuse (bar folder) — petit outil d'établi, utilisé pour tourner les bords des feuilles de métal, pour les plis, replis, coutures, etc.

OUTILS DE FORGE

Plaignons celui qui, petit garçon, n'a pas eu la joie d'entendre le forgeron du village chanter en tapant sur son enclume ... !

L'enclume continue, depuis des siècles, d'être pour l'ouvrier en métaux un des outils les plus utiles. Sa face, ou principale surface de travail, est en acier extrêmement dur. Un trou carré traverse le faîte de l'enclume — il loge le tranchet (ou tranche, ou tasseau) que fait voir la fig. 199.

Fig. 199.— Enclume et tranchet.

On s'en sert pour couper les barres, tiges et tringles de métal. Le métal à couper est mis sur le tranchet, et frappé avec un marteau ordinaire ou un marteau à deux mains.

À "l'autre bout de l'enclume, il y a une corne pointue ou conique, sur laquelle on façonne les parties courbes, ou cintrées, des barres et tiges.

La table de l'enclume doit être traitée avec soin, pour éviter de l'ébrécher ou de la rayer. Sa fonction principale est de fournir une surface de travail, qui supporte le métal pendant qu'il est martelé. Vu que cette surface forme ou façonne une partie de l'objet qu'on forge, plus elle sera lisse, meilleur sera le travail.

Ne coupez pas du métal avec un ciseau, sur l'enclume, à moins d'être certain que le ciseau n'endommagera pas la table de l'enclume.

Les marteaux à deux mains (mauls) et les masses (sledges) employées pour le gros forgeage pèsent de 5 à 20 livres. Les têtes de ces marteaux volumineux ont parfois deux surfaces plates, (masses à double face), une panne en travers ou une panne droite.

Les étampes (fullers) sont employées en paires assorties pour façonner des objets ronds ou ovales. Les châsses demi-rondes (swages) sont employées pour façonner les coins et angles intérieurs arrondis.

La châsse carrée (set hammer) et la châsse à parer (flatter) sont employées pour planer et finir les surfaces plates. La fig. 200 fait voir ces outils.

Fig. 200.— Masses, châssis «t marteaux.

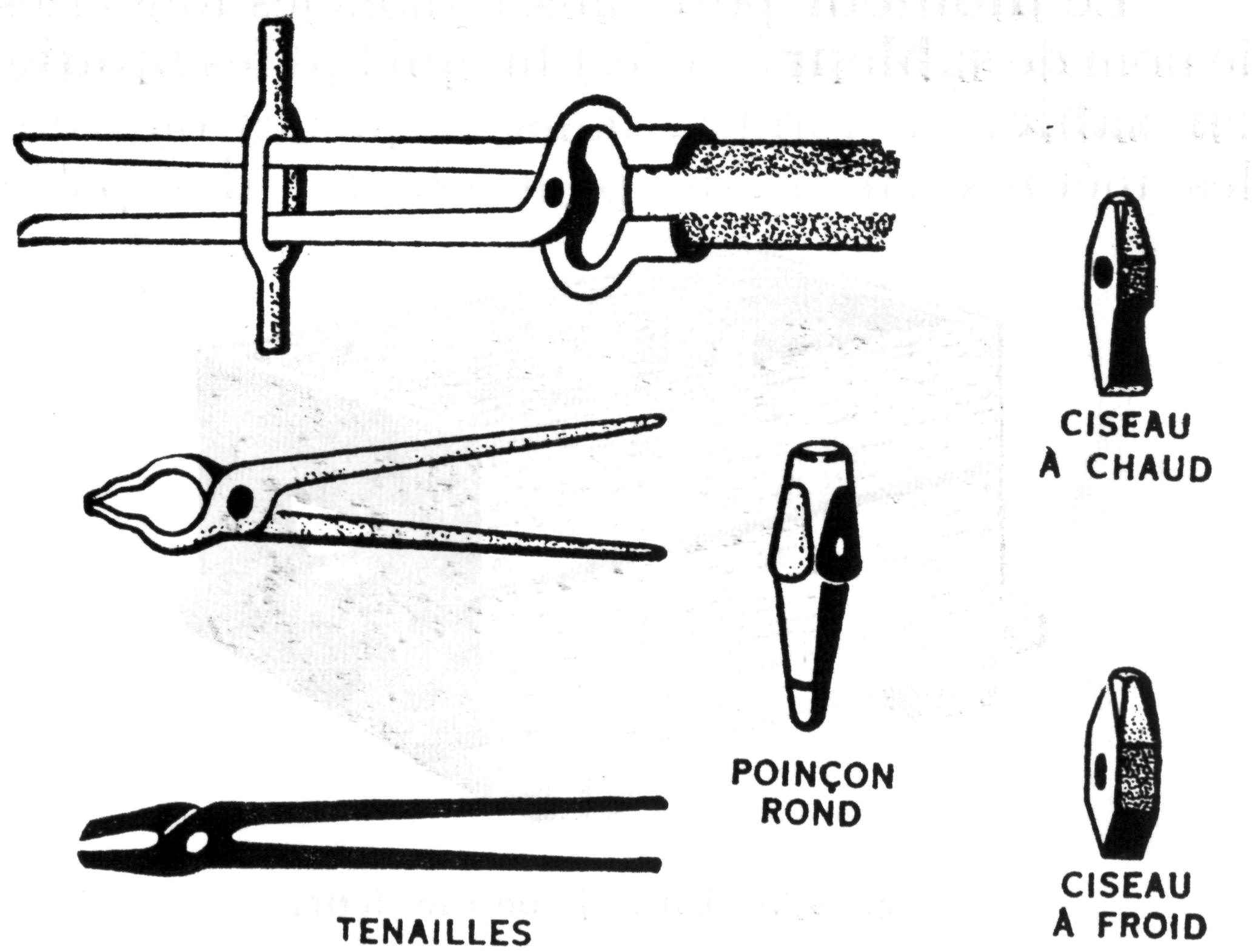

On emploie les tenailles (tongs) pour manier les pièces de métal chaud. Leurs mâchoires diffèrent selon leur destination — sauf à cet égard, les nombreux modèles se ressemblent fort. Le ciseau à chaud, fig. 201, est vraiment un marteau spécial, à tranchant de ciseau.

Fig. 201.— Autres outils de forgeron.

On ne s'en sert que pour couper du métal chaud. À cette fin, placez le métal sur l'enclume, mettez en place le tranchant du ciseau à chaud, et frappez l'autre extrémité de la tête avec un marteau ou une masse. N'entamez pas l'enclume !

Quand vous voudrez couper complètement au travers d'une pièce de métal, mettez un fragment métallique de rebut sous votre travail.

Le ciseau à froid, (fig. 201), est plus lourd et plus robuste que le ciseau à chaud. De plus, il a un manche qui permet de le tenir en place pendant que vous le martelez. On se sert de poinçons pour percer le métal chaud.

Outre le poinçon rond (round punch) que fait voir la fig. 201, la plupart des ateliers ont des poinçons carrées (ou châsses carrées), rectangulaires, hémisphériques, ovales, etc., tous employés sur du métal chaud.

OUTILS À MOULAGE

Le mouleur porte aussi, dans les fonderies, le nom de sableur. C'est lui qui fait les moules en sable, ou formes, dans lesquelles on verse les métaux en fusion pour obtenir des pièces coulées. Vu que la plus grande partie de son travail est exécutée avec du sable, la plupart de ses outils sont spécialement conçus et agencés pour manier le sable.

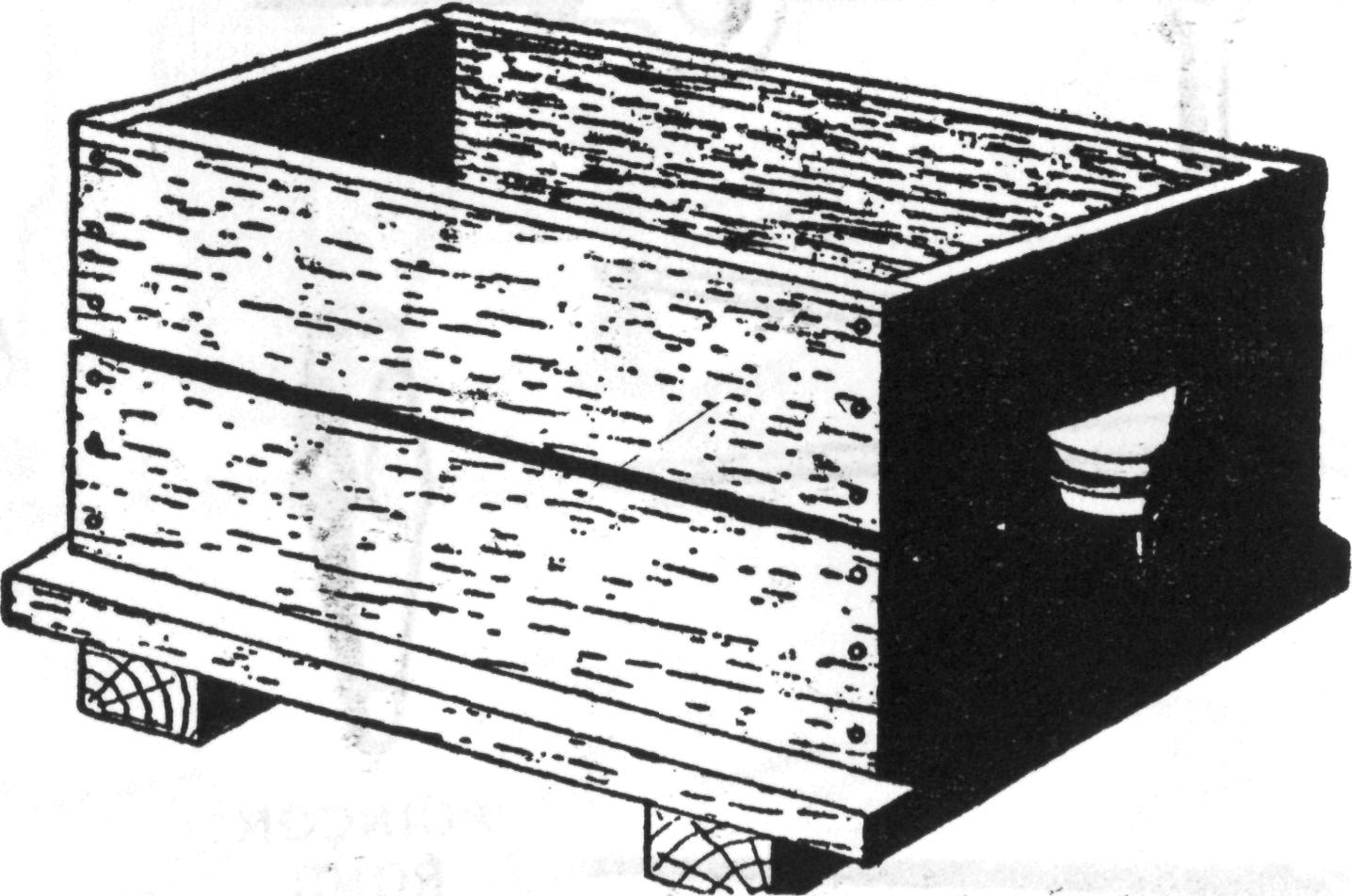

Les moules sont faits dans des châssis; (flasks) de bois ou d'acier. Un châssis se compose de deux parties distinctes, ou plus.

La fig. 202 fait voir un châssis en deux parties; le fond s'appelle, tout simplement, dessous de châssis ou demi-châssis inférieur de moulage (drag), et le dessus coiffe ou calotte (cape).

Fig. 202.— Châssis de mouleur.

Si d'autres sections sont

placées entre le dessous et la coiffe, on les appelle châssis intermédiaires (cheeks).

La pelle plate sert à mélanger et «lier» le sable, après qu'il a été humecté

et aussi à porter le sable du tas, ou de tout autre endroit où il est gardé, au

crible ou aux châssis. Le crible, qui est un tamis grossier, débarrasse le sable

des clous, déchets métalliques et gros grains.

Le sablé, une fois criblé dans le châssis inférieur, ou la coiffe, est tassé autour du modèle avec les doigts. On ajoute alors du sable et on le comprime avec le refouloir (hand hammer) dont la fig. 203 fait voir une des nombreuses variétés.

Fig. 203.— Pelle, crible et refouloir de mouleur.

Les grandes fonderies disposent de refouloirs pneumatiques, qui ressemblent fort aux marteaux ou ciseaux pneumatiques.

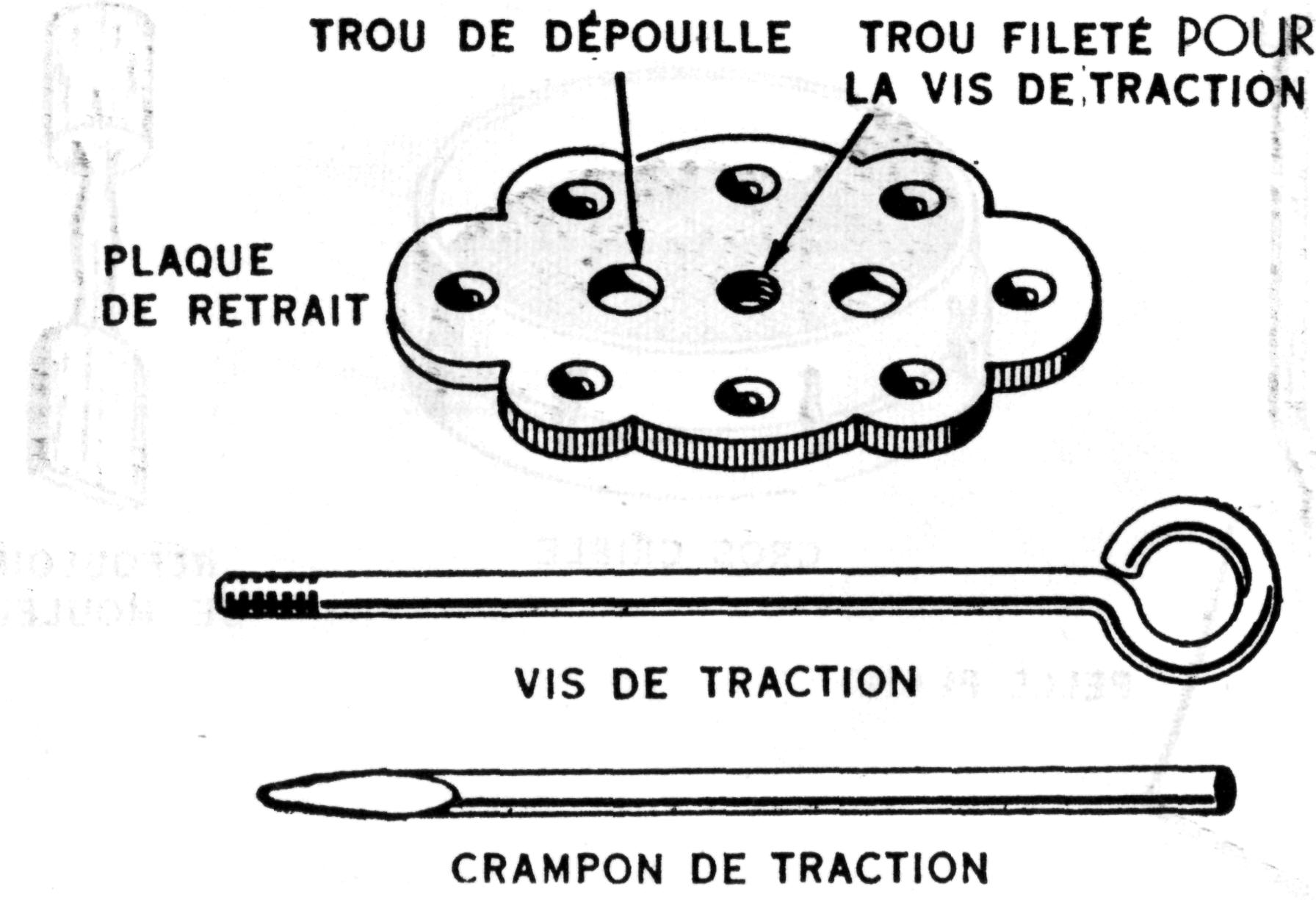

Fig. 204.— Outillage d'extraction.

Le sable une fois tassé et refoulé, on sépare les parties du châssis qui sont juxtaposées, on imprime des vibrations au modèle en bois (dépouille) et on l'extrait hors du sable. A cette fin, on se sert d'un crampon ou d'une vis de traction (draw screw).

D'ordinaire, une plaque de

retrait est incorporée au modèle, et la vis de traction s'ajuste dans les trous

pratiqués dans cette plaque.

Lorsqu'on retire le modèle de son moule, il

arrive souvent que la «forme» de sable se désagrège. Le mouleur doit disposer

d'outils de réparation spéciaux pour lisser les surfaces et les coins du moule

et leur donner leur forme d'origine.

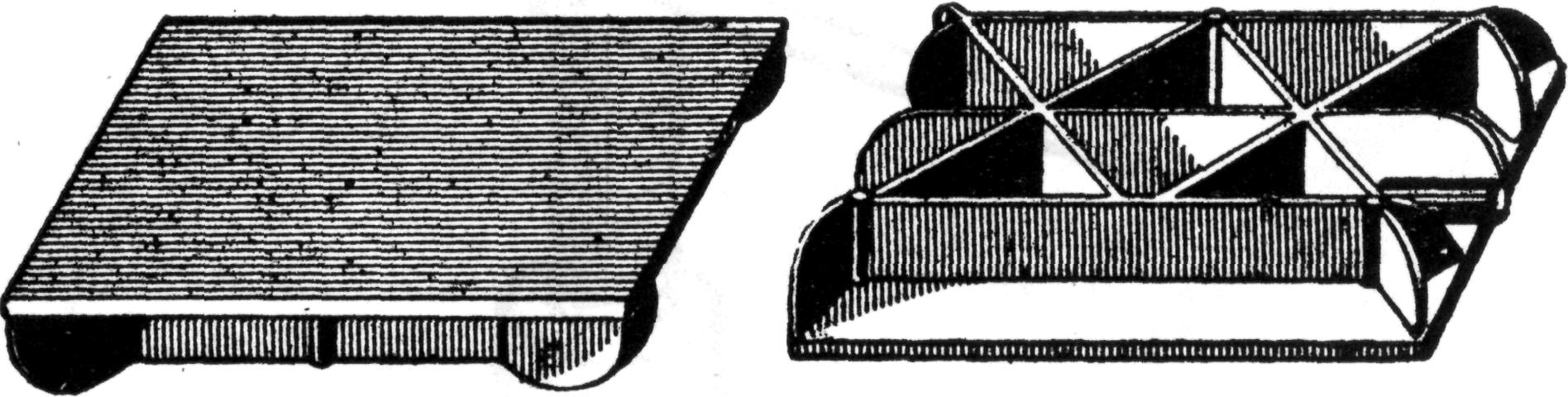

Fig. 205.— Outillage de réparation (mouleurs).

II se servira donc d'une poire de mouleur pour humecter le sable aux endroits endommagés, avant de commencer ses réparations — de truelles (fig. 205), pour lisser les grandes surfaces — de spatules (slicks), pour lisser les petites surfaces du moule, et ses surfaces courbes ou arrondies; ces dernières ont des manches minces, et portent des truelles en miniature à chaque extrémité. Leurs formes et dimensions sont très variées.

Les démouleurs — ou appareils de levages (lifters) — servent à enlever le sable détaché des creux et renfoncements du moule, l'extrémité plate est parfois utilisée pour lisser, ou comme couteau pour séparer le sable en le coupant.

Les tiges à ventiler (vent rods) — qui ne sont pas des outils de réparation — servent à pratiquer des évents ou passages dans le moule en sable, par lesquels pourront s'échapper les gaz qui se dégagent quand le métal chaud entre en contact avec le sable humide.

Si ces gaz ne pouvaient s'échapper rapidement, leur pression serait assez forte pour endommager et le moule et la pièce coulée.

OUTILS DIVERS

Quand vous voulez ouvrir une caisse de fortes dimensions ou à clairevoie, vous employez naturellement un pied-de-biche (pinch bar) ou un arcanseur ou anspect (crow bar), outils commodes que tout le monde connaît.

Fig. 206.— Pied-de-biche, clef à béquillon et pince monseigneur.

Ils ont d'ordinaire un coin-levier à un bout, et une griffe recourbée à l'autre bout. Il n'y a pas de meilleurs outils pour ouvrir les caisses. Un autre type forme levier à un bout et l'autre bout est long, arrondi et conique.

Les monteurs mécaniciens se servent de l'extrémité conique pour aligner les trous pratiqués dans les plaques d'acier pour recevoir des boulons et des rivets. La clef à béquillon (spud wrench) (fig. 206) est une combinaison de clef ouverte et de traçoir. Elle est fort utile pour les travaux de construction navale.

On se sert de coupe-joints (ou coupe-garnitures) (fig. 207) pour couper des joints ronds dans des feuilles de divers matériaux employés pour faire des joints — liège, caoutchouc, cuir, amiante, fibres, plastique, etc.

Fig. 207.— Coupe-joints, outil pivotant, et scie emporte-pièce.

Il existe un type de coupe-joints qui a deux tranchants réglables, dont l'un découpe le trou central, et l'autre la circonférence du joint. Le coupe-joints a une tige semblable à une mèche de tarière ; il est maintenu dans un fût pendant qu'on s'en sert.

Les scies emporte-pièce (hole saws) ne sont pas réglables à volonté ; on se les procure en diamètres variant par 1/8", d'un calibre à l'autre. Elles sont maintenues dans une perceuse, où on les fait tourner, mais elles s'échauffent facilement et doivent être employées avec circonspection. "

Le forceps et la pince à griffes (pick-up tongs) que fait voir la fig. 208 sont des outils que vous n'utiliserez peut-être pas très souvent, mais, le cas échéant, ils valent leur pesant d'or.

Fig. 208.— Forceps et pince à griffes.

Vous connaissez sans doute le forceps qui ressemble aux pinces ordinaires, mais ces pinces à rallonge, qu'on nomme aussi des attrapes, ont des avantages particuliers. Elles servent à atteindre et ramasser les écrous, boulons, vis, axes, goupilles, clavettes, etc., échappés dans les encoignures et autres endroits d'accès difficile.

Les modeleurs et gabarieurs se servent aussi d'une règle de retrait (shrinkage rule). Vu que le métal rétrécit pendant qu'il refroidit et se solidifie, les modèles de pièces coulées sont faits plus grands de 1/10 à 5/16" par pied de leurs dimensions voulues — selon le métal employé.

La règle de retrait ressemble à une règle ordinaire, mais si vous les comparez, côte à côte, vous verrez que l'échelle de la règle de retrait est «étirée».

La contraction (rétrécissement), variant selon chaque métal, il faut des règles distinctes pour chacun d'eux. On les appellera donc «règles de retrait (laiton))), «règle de retrait (fonte))), etc .

On se sert de grattoirs pour coussinets (bearing scrapers) pour les coussinets, portées ou paliers en métal doux qui sont ajustés sur des arbres. La fig. 209 en fait voir deux, entre plusieurs autres. Un autre type a une extrémité en forme de crochet.

Fig. 209.— Grattoirs pour coussinets.

Un marbre à tracer (appellation qui n'a plus sa raison d'être, mais ce dispositif était en pierre, autrefois) est une plaque de fonte ou d'acier, à surface parfaitement horizontale et à grosses nervures, dont le dessus est renforcé.

Fig. 210.— Marbre à tracer.

Le dessus est meule avec précision et cette surface, absolument plane, est utilisée comme base pour faire des tracés au moyen d'outils de précision (jauge de surface, trusquins universels, etc.).

On peut aussi se servir d'un marbre à tracer pour éprouver les pièces dont la surface doit être plate. Étalez une mince couche de bleu de Prusse, ou de quelque autre substance colorante, sur la surface du marbre à tracer. Frottez la surface plate sur le marbre, et le pigment adhérera aux reliefs.

Quand on ne s'en sert pas, on

couvre le marbre à tracer pour empêcher qu'il ne soit rayé ou ébréché. On le

maniera avec soin, parce qu'il se déjette (gauchit) aisément. Ne l'employez

jamais comme enclume ou établi. Sa seule destination est de vous aider à faire

des tracés précis (marques, repères, mesures, etc.).

Le vérin (jackscrew)

est une machine fort simple, composée d'une vis et de deux écrous, qui sert à

soulever de gros fardeaux. On dit indifféremment, au Canada, cric ou vérin, mais

le cric est une machine à crémaillère et à manivelle, qui, du reste, a la même

fonction. La différence réside dans leur agencement. On s'en sert aussi

horizontalement pour pousser et installer des objets lourds ou des machines.

Fig. 211.— Cric (ou vérin).

PISTOLETS À PEINTURE (voir aussi Peinture, Vitrerie, Isolation 1966)

Certes, il y a encore des milliers de personnes qui se servent de pinceaux pour peindre («peinturer), mais le moderne pistolet à peinture (spray gun) accélère le travail quand les surfaces à traiter ont de grandes dimensions.

Le pistolet aspirant (suction type spray gun), qui ne contient qu'une pinte de peinture, ne convient évidemment qu'aux travaux courants. La peinture, ou autre enduit, est aspirée dans le gicleur du pistolet par de l'air comprimé qui s'échappe par la partie supérieure du tube d'alimentation. Ce même courant d'air comprimé pulvérise la peinture qui sort ainsi du gicleur en très fines gouttelettes.

On doit, pendant ce travail, porter le masque (respirator) que fait voir la fig. 212.

Fig. 212.— Mode d'emploi du pistolet à peinture.

Il empêche les particules de peinture, les vapeurs dégagées par ses solvants, et les gaz ou vapeurs de pénétrer dans les poumons.

La peinture débitée par le pistolet alimenté par pression (pressure-feed spray gun) que fait voir la fig. 213 provient d'un grand réservoir sous pression, et scellé. Notez que cet outil est muni de deux raccords caoutchouc (hose line fittings) — l'un pour la peinture et l'autre pour l'air comprimé.

Fig. 213.— Pistolet à peinture alimenté par pression.

Le pistolet aspirant et le pistolet alimenté par pression n'ont que d'étroits conduits pour l'air et de petites ouvertures de soupapes; ces canalisations doivent donc être soigneusement nettoyées avant que le matériau pulvérisé puisse sécher. À cette fin, on se servira du solvant recommandé pour la peinture employée.

PISTOLET GRAISSEUR ET POMPES À GRAISSAGE

Nous voyons (fig. 214) un des plus récents modèles de pistolet graisseur à pression. Il ressemble aux autres pistolets graisseurs, (grease guns), sauf qu'on le remplit par l'extrémité de la poignée, à l'aide d'un rechargeur spécial, raccordé à un seau à graisse standard (25 livres et 11 1/4").

Fig. 214.— Pistolet graisseur et son rechargeur.

Ce pistolet débite une livre de graisse par 770 courses complètes de sa poignée. La plupart des garnitures exigent trois coups de piston chacune. Servez-vous de la graisse spécifiée pour l'installation.

Comparé à l'ancien modèle qui était chargé par la gueule (muzzle-loader), un pistolet de ce genre offre cet important avantage qu'il est presque impossible pour la saleté de s'introduire dans la graisse.

Un obturateur est vissé dans l'extrémité de la poignée, une fois que le pistolet est rempli, et une coiffe est reliée au rechargeur par une chaînette. Cette coiffe s'oppose à la pénétration de la saleté dans la pompe lorsqu'on enlève le pistolet après l'avoir rempli.

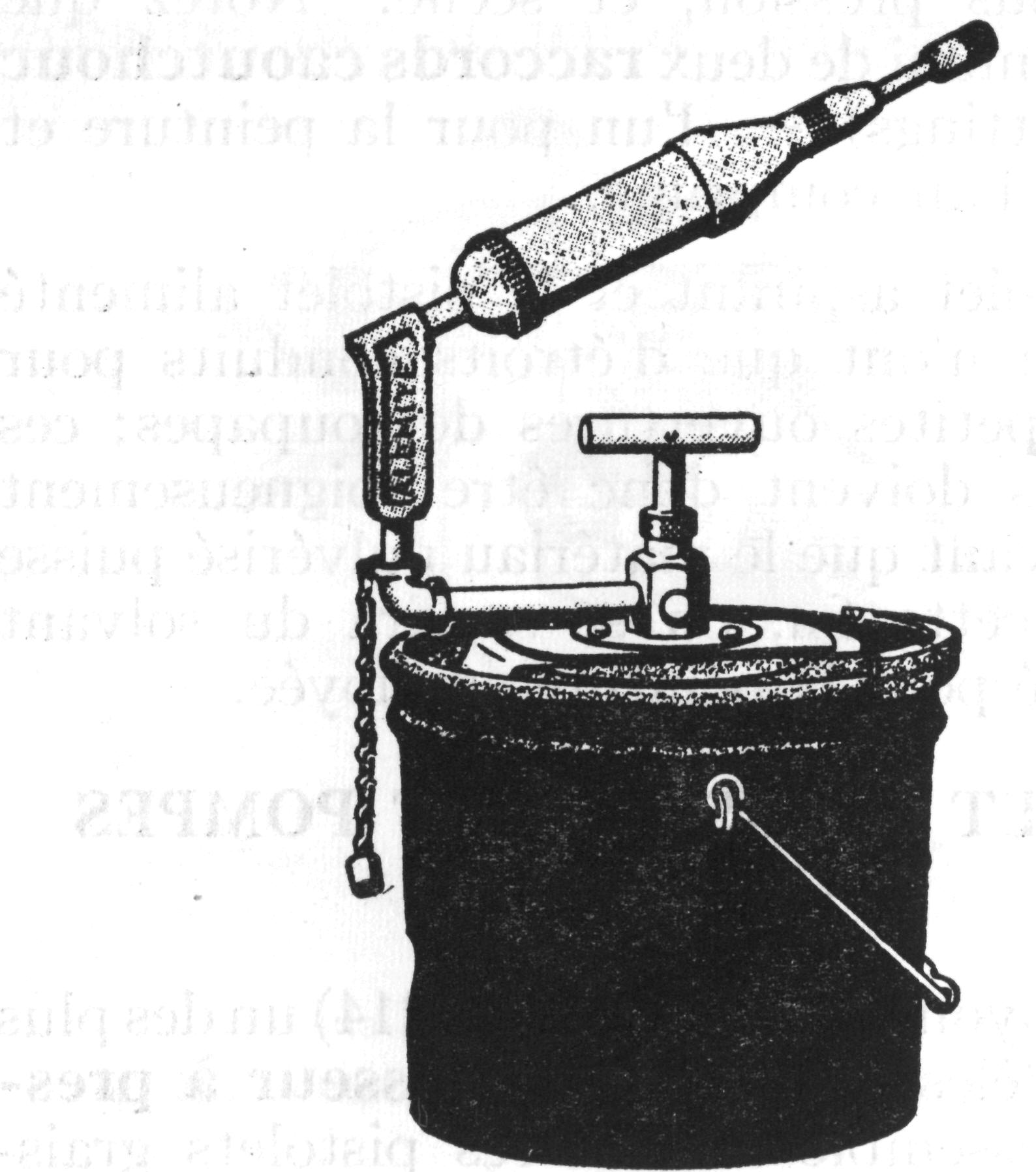

On se sert de la pompe à graissage (grease pump) à haute pression quand on doit utiliser de fortes quantités de graisse, par exemple, pour graisser les boîtes d'engrenages de certaines machines lourdes.

Fig. 215.-- Pompe à graisser (à pression).

Cette pompe est montée sur un seau à graisse standard (25 livres et 11 1/4"), et l'appareil tout entier est employé comme dispositif unique. La pompe fournit une livre de graisse par 35 courses entières du levier foulant. Un seul coup de piston de la pompe à graisser débite 22 fois autant de graisse qu'un coup de pistolet graisseur.

Questionnaire

1. Quelle est la règle spéciale qu'emploient les tôliers ?

2. Qu'est-ce qu'une plaque de bigorne ?

3. Comment s'appelle l'extrémité pointue d'une enclume ?

4 De quels outils le forgeron se sert-il pour façonner des objets ronds ou ovales ?

5. Quel autre nom donne-t-on parfois au mouleur-mécanicien, dans les fonderies ?

6. La coiffe ou calotte est la partie supérieure d'un châssis de mouleur. Comment la partie inférieure s'appelle-t-elle ?

7. Si l'atelier ne dispose pas de refouloirs pneumatiques, comment comprime-t-on le sable dans le châssis ?

8. Comment libère-t-on les gaz qui se dégagent dans les moules en sable ?

9. Comment s'appelle l'outil qui est une combinaison de clef ouverte et de traçoir ?

10. Nommez deux espèces de pistolets à peinture ?

11. Pourquoi les grandes usines préfèrent-elles à l'ancien modèle le pistolet graisseur à rechargeur ?