Soudage du magnésium

Reconnu comme le plus léger de tous les métaux, le magnésium a pris une vogue énorme dans l'avionnerie moderne. Ce métal ne pèse, en effet, que les 2/3 de l'aluminium lorsqu'il se présente sous forme d'alliages, qui sont d'ailleurs remarquables pour leur résistance et leurs facilités d'usinage.

A l'état pur, le magnésium est plutôt faible, mais allié au zinc, à l'aluminium, au manganèse et à d'autres métaux, il forme la substance la plus forte pour un poids et un volume donnés.

On ne peut souder les alliages d'aluminium et de magnésium qui ont été thermiquement traités pour la bonne raison que la chaleur dégagée par le chalumeau affaiblirait la partie soudée. Par ailleurs, il est relativement facile de souder des feuilles de magnésium épaisses de .05" ou plus, et cette soudure offre une résistance correspondant à 60 et même 90% des feuilles réunies — selon la teneur de leur alliage, leur épaisseur et leur trempe.

Les principaux alliages employés dans le commerce et l'avionnerie sont connus sous les appellations de AM3S, AM52S et AM-C52S, produits par l'American Magnésium Co., et M, FS et FS-1 produits par la Dow Chemical Co., exactement identiques aux premiers. Tous ces alliages peuvent se souder au chalumeau. On ne peut souder un alliage de magnésium à un alliage d'aluminium ou à d'autres métaux. De même, les pièces coulées de magnésium ne peuvent être soudées une fois cassées.

Le diamètre approximatif des tiges d'apport employées pour la soudure du magnésium. selon l'épaisseur des feuilles, est le suivant. :

Les baguettes d'apport sont recouvertes d'une couche protectrice de bichromate (dichromate) que vous devrez enlever en vous servant d'une brosse d'acier ou de laine d'acier. Si vous n'avez pas de baguettes d'apport, une lisière du métal à souder fera tout aussi bien l'affaire. Il faudra veiller qu'il ne reste aucune trace du décapant sur la baguette d'apport lorsque la soudure sera finie, autrement, cette baguette ne pourra plus vous être utile.

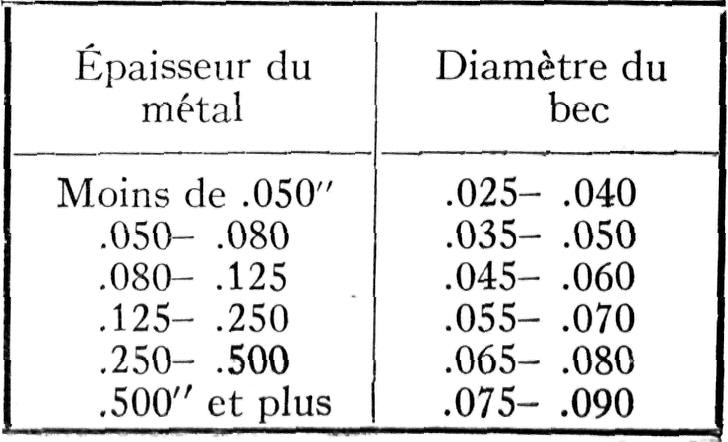

Pour le choix des becs de chalumeau, on suivra le tableau suivant :

FLAMME ET DÉCAPANTS

La flamme du chalumeau oxyacétylénique empêche le magnésium fondu de s'oxyder et de prendre contact avec l'air ambiant. Vous comprendrez facilement pourquoi on doit empêcher tout contact entre l'oxygène et le magnésium lorsque vous saurez que les «flash» utilisés naguère pour la photographie étaient constitués de poudre de magnésium. Il importe donc de baigner en quelque sorte la région de soudure dans la flamme du chalumeau pour empêcher l'air d'y arriver.

Assurez-vous bien que votre flamme est réglée au neutre de façon que tout l'oxygène du chalumeau soit brûlé par l'acétylène. Si vous observez bien ces simples recommandations, vous ne devriez éprouver, en soudant le magnésium, aucune difficulté résultant de l'oxydation.

On doit incliner la flamme à un angle de 30° à 45° par rapport à la surface travaillée. Pour les feuilles minces, il ne faut guère excéder 30° si l'on veut éviter de brûler le métal.

Il existe, pour souder le magnésium, plusieurs marques de décapant qui s'obtiennent dans le commerce. On peut préparer une quantité de ce dernier juste avant de commencer le travail en plaçant une livre de décapant dans un fiers de pinte d'eau pour former une pâte.

II est préférable de préparer le décapant chaque jour plutôt que d'utiliser une préparation vieille de plus de 24 heures.

Après que la soudure est terminée, toute trace de décapant doit être enlevée de la surface du magnésium. Il s'ensuit qu'on ne peut guère souder ce métal que bout à bout — les autres types de joints offrant trop d'occasions au décapant de subsister dans les angles et les alvéoles et d'y corroder le métal. Il ne saurait donc être question de souder le magnésium à recouvrement ou autrement parce que les bords du métal n'étant pas fluidifiés par la chaleur, il y subsisterait du décapant. Les types de joints recommandés pour les angles sont ceux que fait voir notre figure 207.

Fig. 207.— Meilleures façons de souder les joints angulaires de

magnésium.

PRÉPARATION DES JOINTS

Les préparatifs qu'exigent les bords à souder de tôles en magnésium dépendent en grande partie de l'épaisseur de ces mêmes tôles. Jetez un coup d'ail sur la figure 208. Les alliages à base de magnésium dont l'épaisseur n'excède pas .051 de pouce doivent être cintrés d'environ 3/32" à l'angle indiqué à la figure 208 en haut, à gauche, et fusionnés en un joint bout à bout.

Fig. 208.— Préparation pour la soudure des joints bout à bout des

feuilles de magnésium.

Les joints bout à bout des tôles dont l'épaisseur va de 0.051 à 0.125" sont laissés d'équerre, c'est-à-dire qu'ils ne sont ni cintrés, ni chanfreinés. 11 faut toutefois laisser un espace de 1/16" entre les deux bords.

Pour les joints bout à bout des feuilles dont l'épaisseur excède 0.125 de pouce, on facilite la pénétration de la soudure en incisant au ciseau à froid les deux bords du métal à souder; ces encoches doivent avoir 1/16" de profondeur et s'espacent à 3/16" de distance l'une de l'autre. Les bords sont chanfreinés à 45° pour former un angle complet de 90° lorsqu'on les place l'un vis-à-vis de l'autre. Ce chanfreinage peut être exécuté à la meule ou à la lime, mais non au chalumeau.

On laisse entre les bords un espace variant de 0.125 à 0.250 de pouce, selon l'épaisseur du métal. Pour les feuilles épaisses de 0.250 de pouce ou plus, il faut laisser 1/8" entre les bords et ériger le bourrelet en plusieurs passes; autrement dit, on doit faire la soudure en deux ou trois étapes en y déposant à chacune une certaine épaisseur de métal. Dans ces cas, les précautions habituelles en vue de prévenir l'oxydation ne suffisent plus. Il faut complètement envelopper la région à souder d'une atmosphère d'anhydride carbonique.

Relativement au nettoyage des surfaces à souder, on en fait disparaître toute trace d'huile ou de graisse en utilisant du naphte, de la gazoline, du tétrachlorure de carbone ou un nettoyeur à base de soude caustique appliqué à chaud. On se sert ensuite d'une lime, d'une brosse en fil de fer ou de laine d'acier pour nettoyer et polir les bords, ainsi qu'une lisière large de 3/4" de chaque côté.

Le décapant en pâte est alors appliqué en dessous des bords, de même que sur la baguette d'apport. Lorsqu'on travaille à réparer un milieu fermé où il est impossible d'avoir accès à la partie du métal opposé à celui de la soudure pour y appliquer le décapant, il faudra remplir ce milieu d'anhydride carbonique pour empêcher qu'au cours de l'opération le métal s'oxyde excessivement.

On entreprend le soudage proprement dit en posant à des intervalles de 1/2 à 1 1/2" — selon la nature du travail — des points provisoires de soudure. Si la feuille gondole au moment où sont posés ces points de «taquage», on peut la redresser en la frappant à l'aide d'un maillet de bois. Une fois le «taquage» accompli, les points de soudure qui le forment sont recouverts de décapant, puis on soude une longueur de 1 à 2" à chaque extrémité. Ceci a pour effet d'amoindrir la tendance du métal à gauchir et à se déformer pendant que sera terminé le reste de la soudure.

Les fissures de retrait (shrink cracks) sont évitées aux extrémités du cordon en plaçant un léger excédant de soudure à ces endroits, mais en ayant soin d'y appliquer le moins de chaleur possible. Sauf en ce qui concerne les joints formés de feuilles épaisses, le succès de la soudure repose sur la rapidité avec laquelle procède l'exécutant.

Vous devez faire en sorte que le joint soit complètement — et bien — soudé en une seule passe du chalumeau. Pour cela, il importe de tenir la baguette d'apport dans le bain de fusion, ce qui veut dire que ladite baguette devra avoir été préalablement enduite de décapant en quantité suffisante pour vous empêcher de la retirer afin de renouveler l'application. Si une partie quelconque du cordon s'oxyde, arrêtez immédiatement. Grattez avec soin la partie oxydée avant de continuer votre travail.

NETTOYAGE DU DÉCAPANT

Une fois la soudure terminée et dès que la pièce est assez refroidie pour être maniée, les parties accessibles de la soudure doivent être brossées légèrement, mais avec soin, pour faire disparaître la plus grande partie du décapant qui adhère au métal. La pièce soudée est ensuite placée dans l'eau chaude (160° à 200° F).

Après que le décapant semble avoir été entièrement dissout par l'eau chaude, la pièce est plongée dans un bain d'acide citrique en solution de 1% et doit y rester pendant 10 minutes. Puis la pièce est retirée et rinsée, d'abord, à l'eau froide, ensuite à l'eau chaude, pour activer le séchage.

SOUDURE DU MÉTAL BLANC

On prétend non sans raison que le «métal blanc» (white métal) ne se soude pas. Cette opinion vient de ce qu'il est difficile de se rendre exactement compte de l'alliage dont est fait ce métal. En général, toutefois, l'alliage est formé d'environ 94% de zinc, 3 1/2% d'aluminium, 1 1/2% de cuivre et des traces de magnésium.

Le dowmetal et les pièces de magnésium coulé sont parfois appelés métal blanc. La meilleure façon de procéder est celle que nous avons indiquée pour l'aluminium et le magnésium, en tenant compte de la basse température relative à laquelle fond le «Métal Blanc». Plusieurs de ces alliages se soudent au fer et à l'étain.

Si l'on a soin de placer les parties à souder au-dessus d'un support qui empêchera le métal de couler et de se perdre au moment de la fusion, on finira, avec de la pratique, par réussir certaines de ces soudures au chalumeau.