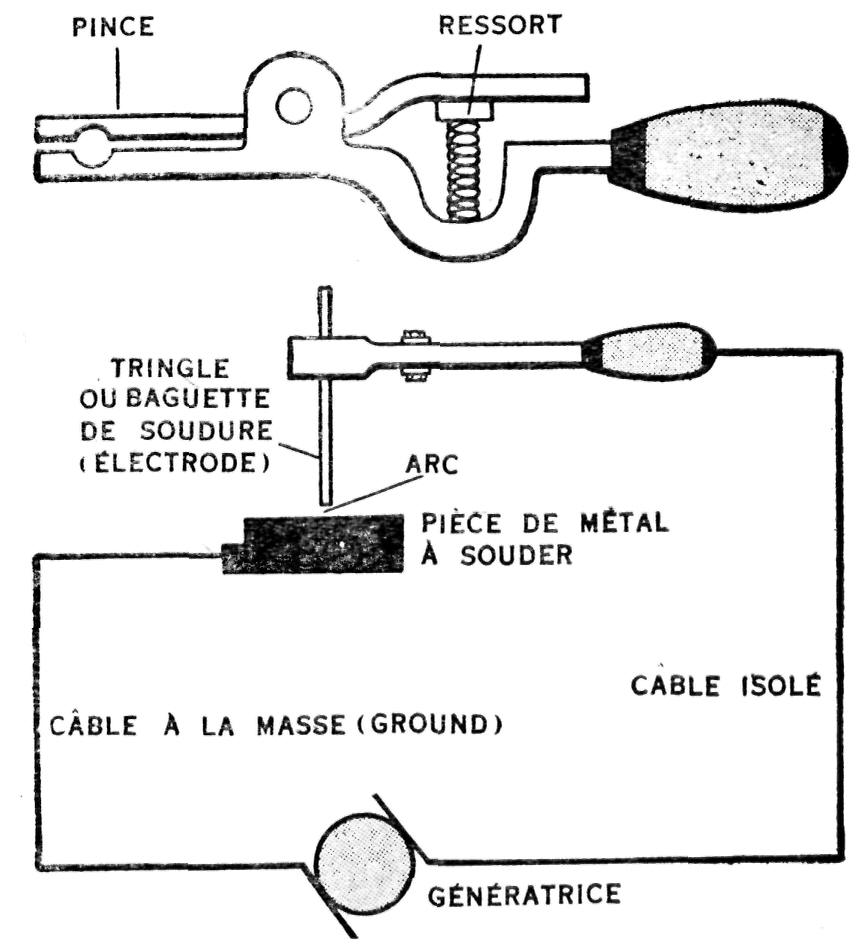

Fig. 209.— Pince servant à tenir l'électrode, dans la soudure à l'arc. Schéma d'une installation de soudure à l'arc.

La soudure à l'arc

La soudure à l'arc (arc welding) s'impose dans les gros travaux qui, pour être soudés au gaz, exigeraient trop de temps et un travail fastidieux. En outre, l'emploi du chalumeau oxyacétylénique nécessite de longs chauffages préalables et parfois un recuit ou un traitement thermique après coup, ce qui, pour toutes fins pratiques, interdit ce procédé sur tout travail dont l'épaisseur excède 1/8 de pouce.

Dans la soudure à l'arc, nous l'avons vu, on utilise l'intense chaleur qui se dégage d'un arc électrique pour amener la fusion des bords à souder. Cet arc s'amorce en joignant deux conducteurs d'électricité qui sont ensuite séparés juste assez pour permettre à un arc de se former dans l'espace d'air intermédiaire. Toutes les machines servant à la soudure électrique font jaillir un arc entre la pièce à souder et un électrode placé dans une poignée ou une pince ad hoc. (Fig. 209).

Fig. 209.— Pince servant à tenir l'électrode, dans la soudure à l'arc.

Schéma d'une installation de soudure à l'arc.

On peut utiliser comme électrode une baguette métallique ou une tige de charbon d'une composition analogue à celles qu'on utilise dans les lampes à arc. Toutefois, le premier de ces deux procédés est de beaucoup le plus largement employé.

Lorsqu'on soude avec un électrode métallique, l'arc se produit entre la pièce à souder et une baguette d'apport qui constitue l'électrode.

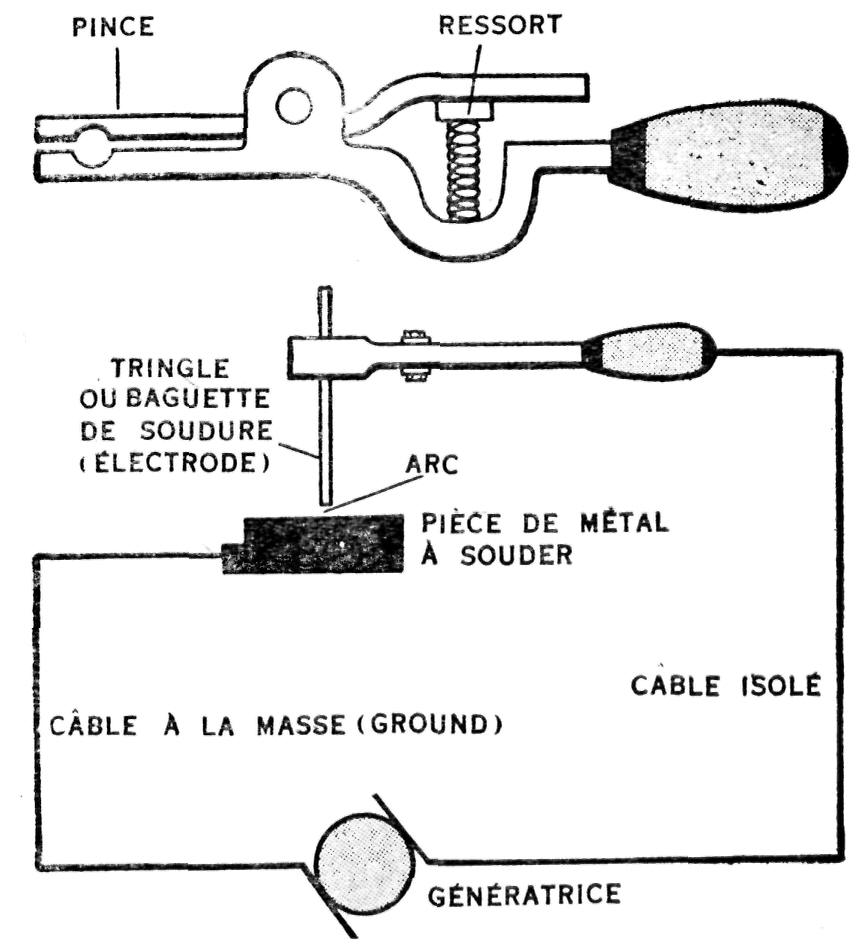

Un courant méticuleusement dosé alimente l'arc à travers le métal de la pièce et celui de la pince qui retient l'électrode. La très haute température qui se dégage de l'arc fond instantanément la région qu'il embrasse et liquéfie la pointe de la baguette d'apport qui vient s'incorporer à la fente à souder. (Fig. 210).

Fig. 210.— Formation du cordon dans la soudure à l'arc.

Il faut nécessairement qu'un courant électrique alimente l'appareil. Certaines machines fonctionnent avec le courant continu, d'autres avec le courant alternatif.

Dans les appareils à courant continu (direct current) l'électricité circule toujours dans la même direction, de sorte que l'électrode et la pièce à souder sont de polarité différente, l'un négatif, l'autre positif ou inversement.

Lorsque l'électrode est négatif et la pièce positive, on dit que le circuit' est normal, alors que dans le cas opposé, on obtient un circuit à polarité inversée. Le choix de l'un ou de l'autre est déterminé en grande partie par la composition de l'électrode employé. (Fig. 211).

Fig. 211.— Polarité normale et polarité inversée des appareils à souder

électriques.

Avec les appareils à courant alternatif, la polarité change avec chaque alternation du courant et il faut utiliser des électrodes spéciaux pour obtenir des résultats satisfaisants. L'arc s'y forme exactement comme dans les appareils à courant continu, sa direction changeant toutefois avec chaque alternation du courant.

TYPES D'APPAREILS À SOUDER

Une machine à souder à courant continu est formée d'un générateur à grand rendement, actionné par un moteur quelconque. Ce générateur produit un courant dont la tension (voltage) peut varier de 15 à 45 volts à travers l'arc. A quelque point qu'il soit réglé, ce voltage est exposé à varier constamment par suite de la plus ou moins grande longueur de l'arc et d'autres facteurs dont il sera question plus tard.

De toute façon, il est nécessaire que la machine puisse donner une assez bonne gamme de tensions afin de répondre aux exigences des divers cas qui se présentent.

Dans la plupart des machines à souder par courant continu, le générateur peut produire diverses tensions qui se règlent automatiquement au voltage demandé par l'arc.

Ce voltage peut cependant se régler à la main, au point voulu, au moyen d'un rhéostat monté sur le panneau de commande (control panel) de l'appareil.

L'ampérage du courant est aussi réglable manuellement au moyen de commutateurs sectionneurs (selectors switches) ou de fiches de contact disposées en série.

Dans un cas comme dans l'autre, l'ampérage désiré s'obtient au moyen de prises disposées à divers points de la bobine de champ (field coil) du générateur afin d'en accroître ou d'en diminuer la force

Fig. 212. — Type d'un groupe moteur-générateur à courant continu pour la

soudure électrique.

Les machines pourvues des dispositifs de réglage ci-dessus sont dites à double commande (dual control). D'autres machines sont constituées de telle sorte que l'ampérage et le voltage du courant se règlent à volonté par un simple déplacement du balai (brush assembly).

Là où existe le courant électrique, les générateurs de machines à souder sont mus par un moteur électrique. Ce moteur peut actionner le générateur au moyen d'un accouplement élastique (flexible coupling), mais de nombreuses machines sont agencées de telle sorte que le moteur et le générateur se trouvent montés sur le même arbre (shaft). On peut voir en figure 212 un groupe moteur-générateur à double commande. Le contact à la niasse (ground plate ou ground clamp) s'attache à la pièce à souder et l'électrode se place dans la poignée à pince qui lui est destinée.

Dans nombre de cas, on doit effectuer la soudure à l'arc dans des endroits où l'électricité n'a pas été installée. Les groupes moteur-générateur mus à l'essence s'adaptent particulièrement bien à ces cas.

LES MACHINES À COURANT ALTERNATIF

On peut diviser en deux catégories les machines à souder qui utilisent le courant alternatif: ce sont, d'abord, les machines à transformateur et, ensuite, les machines du type moteur-générateur.

La machine à transformateur obtient son courant de régime d'un transformateur à noyau fermé (closed core transformer). La bobine primaire de ce transformateur est branchée directement sur le circuit de distribution (power line), tandis que la bobine secondaire est pourvue à divers intervalles de prises qui permettent de varier la force du courant destiné à la soudure. On voit un appareil de ce type en figure 213, où les prises de la bobine secondaire sont visibles.

Fig. 213.— Type de machine à transformateur, à à courant alternatif.

La figure 214, par ailleurs, nous fait voir une machine à souder du type moteur-générateur.

Fig. 214.— Machine à courant alternatif, type moteur-générateur, pour

soudure à l'arc.

Le courant de régime est fourni par un générateur è haute fréquence pourvu d'un commutateur bipolaire (two-position switch) qui permet de fournir un courant fort ou un courant faible, selon les besoins de l'ouvrage. Un dispositif auxiliaire permet des réglages très précis du courant.

Toutes les machines utilisant le courant alternatif pour la soudure nécessitent l'emploi d'électrodes recouverts d'un enduit très épais, mais sauf cette exception, elles se prêtent aux mêmes travaux que les machines à courant continu.

ENTRETIEN DES MACHINES À SOUDER

Il est très important de veiller à l'entretien des machines utilisées pour la soudure du fait que, dans chaque atelier de réparations mécaniques se trouvent en quantité considérable des poussières, grenailles, limailles et autres matières abrasives.

La plupart des machines sont refroidies à l'air, ce qui est de nature à y faire pénétrer beaucoup de poussière. Dans les conditions normales de fonctionnement, toute machine devrait être nettoyée soigneusement une fois par mois à l'aide d'un courant d'air sec, net et sous pression légère. Si, au moment de ce nettoyage, les parties essentielles de la machine paraissent graisseuses, on devra la démonter et procéder à un nettoyage en règle à l'aide d'un mélange de tétrachlorure de carbone et de naphte. On en profitera aussi pour faire l'examen des contacts, balais, collecteurs, commutateurs et paliers (bearings) afin de s'assurer qu'ils sont en bon état.

A tous les 4 ou 6 mois d'intervalle, la machine doit être judicieusement huilée. Trop d'huile peut causer autant de dommages que pas assez, car l'excédent coule vers le collecteur et y cause parfois de graves dégâts.

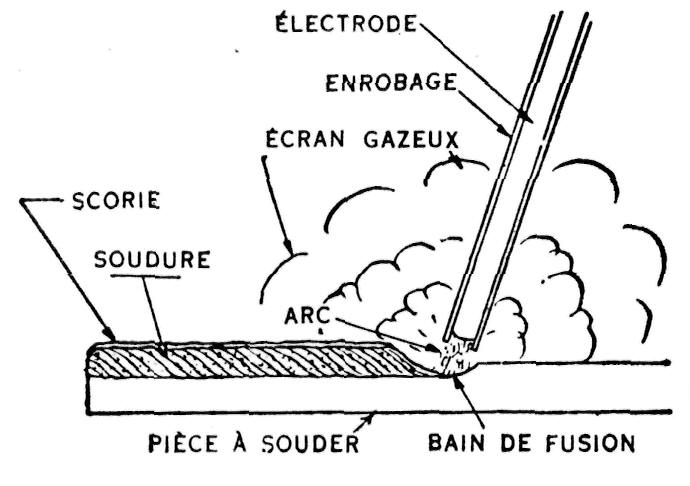

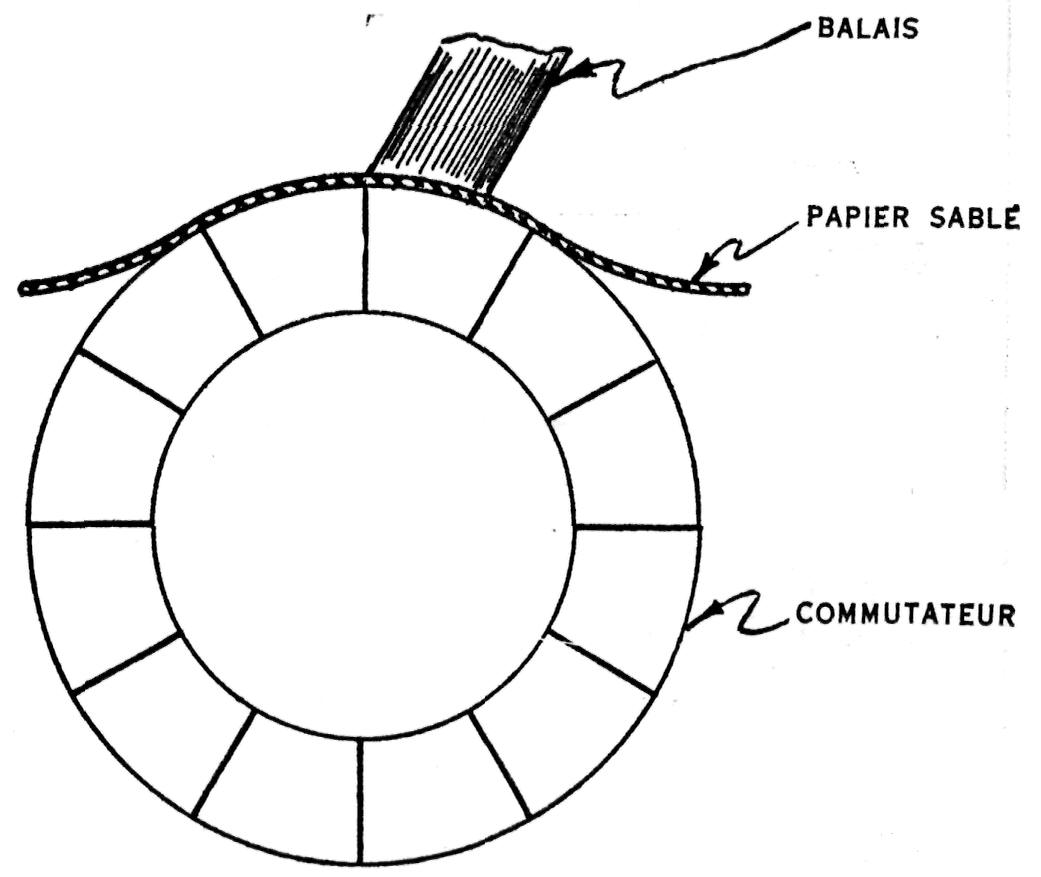

Les balais et collecteurs du moteur et du générateur s'usent assez rapidement. Les balais (brushes) qui ont assez d'usure pour réduire la tension de leur ressort d'appréciable façon doivent être changés. Les ressorts ramollis par un excès de chaleur doivent également être remplacés. On veillera dans chaque cas à ce qu'il y ait contact parfait entre les balais et le collecteur (commutator) ; pour cela il importe de vérifier s'il n'existe pas de dépôts de graphite sur ce dernier et, dans l'affirmative, on fait disparaître ce dépôt en maintenant un papier sablé n ° 00 contre le collecteur en marche comme le montre notre figure 215.

Fig. 215.— Nettoyage du collecteur à l'aide d'une lisière de papier

sablé.

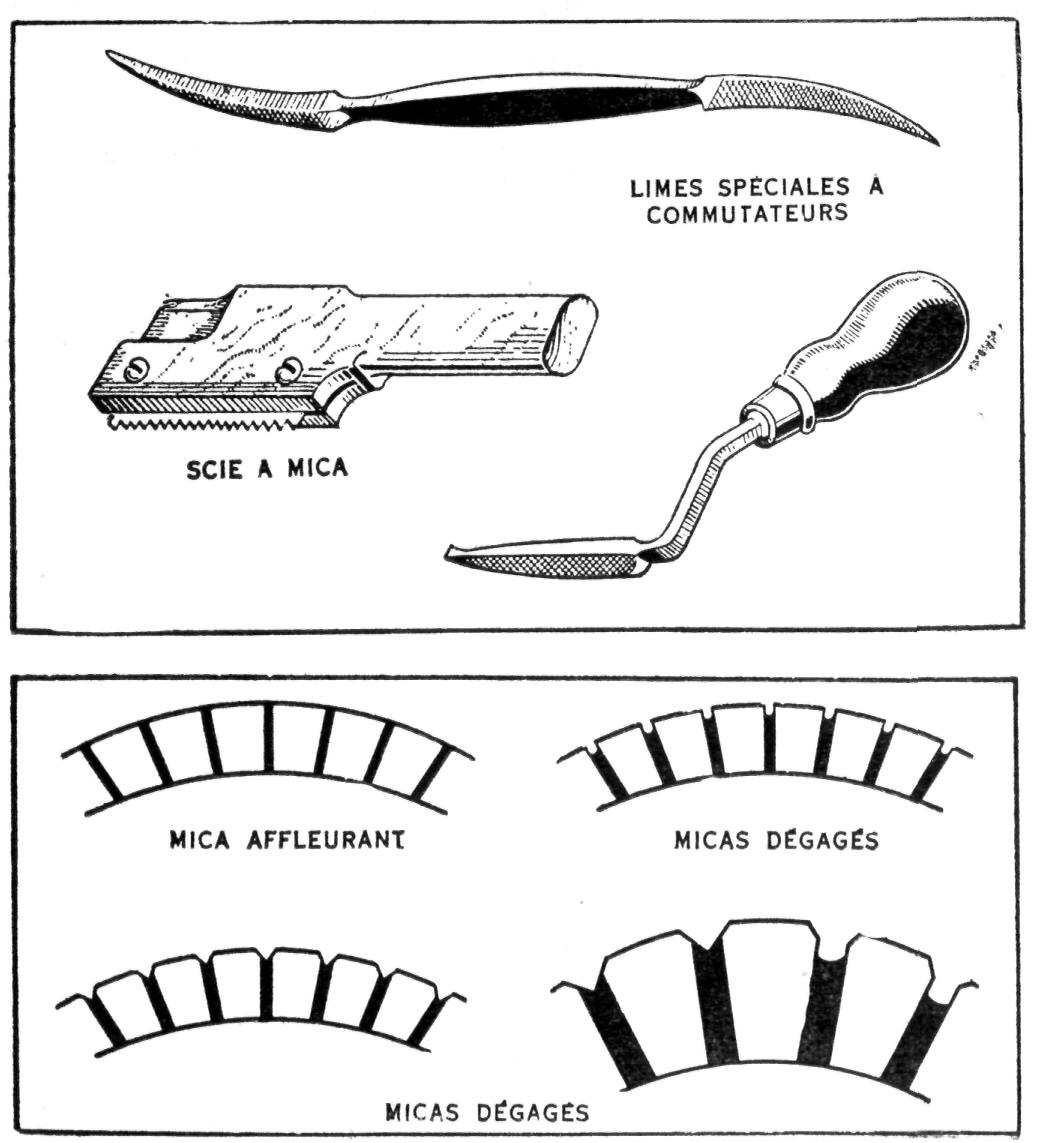

Si l'on constate des arêtes et alvéoles sur la surface du collecteur, toute l'armature devra être enlevée et placée sur un tour afin que la surface du collecteur puisse y être rectifiée à l'aide d'un burin, qui en enlèvera une très mince couche de cuivre. On enlèvera aussi de 1/64" à 1/32" de la hauteur du mica qui sépare les lames du collecteur en se servant d'une scie à fer ou d'un outil spécial. (Fig. 216).

Fig. 216.— Scie à fer et limes spéciales servant à réduire la hauteur des

micas entre les lames du collecteur. On voit, dans le cliché du bas, un

collecteur non encoche et le résultat des dégagements à la scie et à la lime.

Tous les contacts des commutateurs doivent être polis lorsqu'on y observe des alvéoles et l'on doit remplacer les parties brûlées par le courant. Chaque année, au moins, on fera faire une inspection des enroulements du moteur et du générateur pour prévenir la formation de courts circuits.