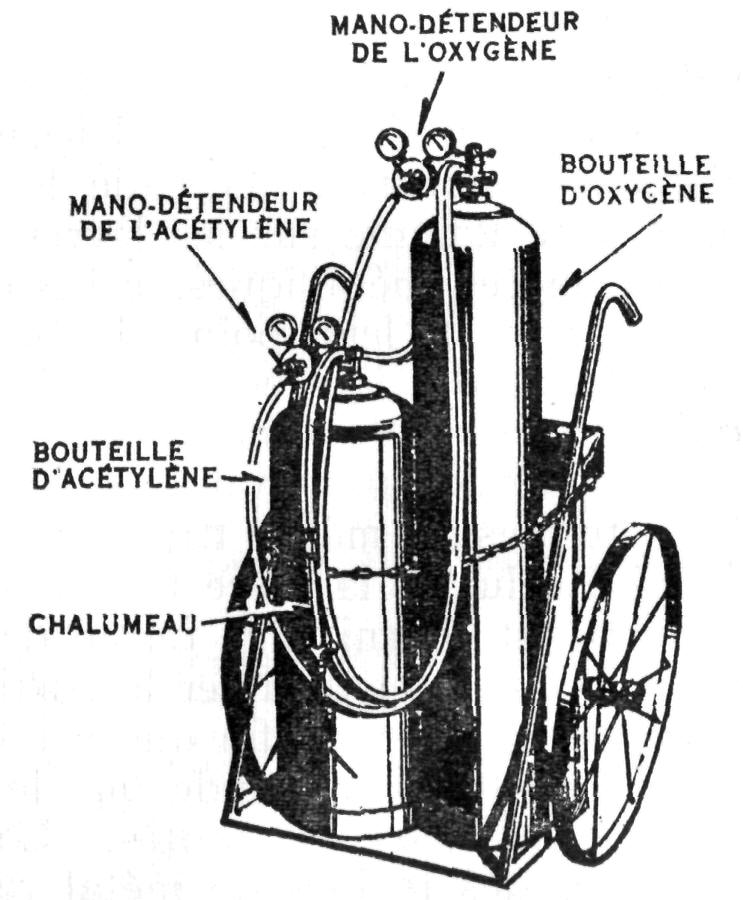

Fig. 131.— Poste de soudure portatif à l'oxy-acétylène.

La soudure autogène au gaz

Dans la soudure oxyacétylénique (oxy-acetylene process) — appelée couramment chez nous soudure au gaz — la flamme qui fait fondre le métal est produite par une combinaison des gaz acétylène et oxygène.

La température de cette flamme atteint 6,300° F., ce qui est suffisant pour liquéfier n'importe quel des métaux utilisés dans le commerce.

Lorsque le chalumeau porte cette flamme sur les lèvres ou les extrémités de pièces métalliques, celles-ci sont rapidement portées à leur point de fusion et elles se combinent dès lors entre elles pour ne former qu'une pièce homogène en se refroidissant.

Règle générale, un métal supplémentaire — appelé en termes du métier métal d'apport — est ajouté à celui de la pièce travaillée. Ce métal d'apport est fourni sous forme de tiges ou baguettes et permet d'édifier le cordon de soudure (bead ou seam) afin que celui-ci atteigne une épaisseur plus grande que le métal dont on soude les deux extrémités.

Lorsqu'il s'agit de souder des feuilles de métal relativement minces on peut les replier en forme de brides (flange) afin qu'une fois leurs bords réunis par la fusion ils offrent suffisamment de résistance par suite de leur épaisseur accrue.

Cet accroissement de l'épaisseur, à l'endroit où se forme le cordon ou bourrelet, est nécessaire pour donner plus de force au joint. La soudure, en effet, donne au métal la structure de la fonte. Par conséquent, un joint soudé ne possède pas la même malléabilité que le métal avoisinant qui n'a pas été affecté par la chaleur. La résistance d'une soudure — et ceci s'applique à n'importe quel métal — dépend en très grande partie de la façon dont elle a été faite: si le métal a été correctement préparé et si l'on a bien réglé la flamme, on obtiendra une soudure résistante et durable.

Fig. 131.— Poste de soudure portatif à l'oxy-acétylène.

La soudure à l'oxyacétylène peut se réaliser à l'aide d'un outillage portatif ou stationnaire: tout dépend du genre de travail que l'on veut accomplir et du lieu où ce travail doit être effectué. On peut voir un appareil portatif illustré ci-contre (Fig. 131).

Cet appareil portatif comprend deux cylindres contenant respectivement de l'acétylène et de l'oxygène; un régulateur de pression — appelé mano-détendeur — avec indicateurs et raccords pour chacun de ces deux gaz; deux longueurs de boyaux; un chalumeau pourvu d'un dispositif mélangeur, de becs et de raccords. Le soudeur doit en outre apporter une clé, des lunettes de soudeurs, un briquet au silex et, finalement, un extincteur chimique.

L'appareil stationnaire est semblable au portatif, sauf que l'acétylène et l'oxygène sont dirigés par des conduites métalliques aux stations de soudage à partir des réservoirs où ils sont emmagasinés. L'approvisionnement de gaz est contenu dans des cylindres ou bouteilles d'acier que relie une conduite (fig. 132) sur laquelle sont installés des mano-détendeurs. Ces mano-détendeurs servent à régler le débit du gaz dans chaque conduite qui aboutit à un appareil de soudure. Il arrive que l'acétylène soit produit sur les lieux mêmes par un générateur approprié.

Flg. 132.— Poste stationnaire de soudure à l'oxyacétylène.

LE GAZ ACÉTYLÈNE

L'acétylène est le combustible principal qui sert à produire une flamme très ardente en se mélangeant avec l'oxygène. C'est un composé de carbone et d'hydrogène (C2H2) autrement dit, sa structure chimique comprend 2 atomes de carbone combinés avec 2 atomes d'hydrogène.

La différence dans le poids atomique de ces deux substances (12 pour le carbone et 1.008 pour l'hydrogène) donne un contenu de 92.3 pour cent de carbone et de 7.7 pour cent d'hydrogène.

L'acétylène est incolore, mais possède une odeur caractéristique que l'on discerne facilement même lorsque l'air n'en contient qu'une infime proportion. Ce gaz est extrêmement inflammable lorsqu'il est mélangé à l'air ou l'oxygène; il est explosif lorsque l'air n'en contient que 3% et le demeure jusqu'à une relation de 82% d'air et 18% d'acétylène. La flamme se propage dans ce gaz à la vitesse de 330 pieds à la seconde, de sorte que pour prévenir tout retour de flamme (backfire) dans les conduites et les réservoirs le mélange d'acétylène et d'oxygène doit arriver au chalumeau à une vitesse supérieure à ce chiffre.

Sous une pression faible, à une température normale, l'acétylène ne présente aucun danger s'il ne vient pas en contact avec l'air, mais il devient instable et par conséquent explosif s'il est soumis, dans un contenant vide, à une pression qui excède 15 lbs par pouce carré. Sous une pression de 29.4 lbs au pouce carré, il peut même exploser spontanément, de sorte qu'au moindre choc il est alors susceptible de détonner sans l'aide de l'air ou de l'oxygène.

On a toutefois réussi à emmagasiner l'acétylène sous de fortes pressions, sans s'exposer à ce qu'il explose, en le dissolvant dans de l'acétone, car l'acétone a la propriété d'absorber ou de dissoudre de vastes quantités d'acétylène sous pression. Un cylindre contenant la quantité voulue d'acétone peut être chargé jusqu'à une pression de 250 lbs au pouce carré, à une température normale, sans qu'il soit dangereux de le manipuler.

L'acétylène est produit en dissolvant du calcium dans de l'eau. Le carbure de calcium est un composé de carbone et de calcium (CaC2) qui est préparé en calcinant dans un four électrique de la pierre calcaire (pierre à chaux) et de la houille. Lorsque le carbure de calcium vient en contact avec l'eau il absorbe celle-ci avidement et se décompose: le carbone se combine avec l'hydrogène pour former de la chaux éteinte qu'en chimie on appelle un hydrate de calcium.

Une livre de carbure propre et exempt d'impuretés peut produire jusqu'à 5 pieds cubes d'acétylène, mais le rendement du carbure généralement en vente ne dépasse guère 4 1/2 pieds cubes. L'acétylène se vend au poids, une livre sous pression donnant 14.5 pieds cubes de gaz.

L'OXYGÈNE

L'oxygène est un élément très répandu dans la nature. C'est un gaz que l'on trouve dans la plupart des substances, soit à l'état libre, soit en combinaison avec d'autres éléments. Mélangé avec l'azote et d'autres gaz, il forme l'air; combiné avec l'hydrogène il forme l'eau. L'atmosphère est formée de 21 parties d'oxygène et de 78 parties d'azote, le reste étant constitué de gaz rares.

La combinaison d'oxygène et d'azote qui forme l'atmosphère n'a aucun caractère chimique; ces deux gaz existent dans l'air à l'état libre. L'eau, par ailleurs, est constituée de deux volumes d'hydrogène pour un volume d'oxygène.

L'oxygène est un élément très actif qui, dans des conditions favorables, peut se combiner avec la plupart des éléments, parfois avec des conséquences désastreuses.

Le carbone et l'hydrogène ont une affinité très forte pour l'oxygène. Mélangés à ce gaz dans les proportions voulues et en présence d'une flamme ou d'une étincelle, ils se consument avec rapidité. Les corps gras et le pétrole deviennent très inflammables en présence de l'oxygène pur.

Quelques métaux sont susceptibles de subir une détérioration plus ou moins rapide par l'oxygène et, même, être consumés entièrement par ce gaz. Seuls les métaux précieux échappent à son action corrosive. La rouille qui atteint les métaux ferreux, le vert-de-gris qui recouvre le cuivre, et la corrosion dont est affecté l'aluminium sont attribuables à l'action de l'oxygène de l'atmosphère, qui produit ce qu'on appelle l'oxydation.

La valeur de l'oxygène dans les opérations de soudure vient de ce que ce gaz active la combustion des autres substances gazeuses utilisées dans l'un ou l'autre des procédés en usage.

L'oxygène est un gaz incolore, inodore et sans saveur, d'un poids atomique de 16. Sa gravité spécifique, comparée à celle de l'air à 32° F. et sous une pression atmosphérique normale, est de 1.1053. Il pèse 0.08926 de livre au pied cube, de sorte qu'il en faut 11.203 pieds cubes pour former le poids d'une livre.

Commercialement l'oxygène s'obtient par l'un ou l'autre des procédés suivants:

1° Le procédé à l'air liquide fournit la plus grande partie de l'oxygène utilisé dans les opérations de soudure. Dans ce procédé, l'air de l'atmosphère est liquifié par compression et refroidissement jusqu'au point où les gaz qu'il contient peuvent être extraits par distillation fractionnée.

L'extraction de ces gaz s'effectue de la même manière que la séparation de l'eau et de l'alcool, c'est-à-dire que le gaz qui possède le point d'ébullition le plus bas passe à l'état gazeux lorsque la température du liquide s'élève laissant par conséquent le gaz dont le point d'ébullition est le plus haut à son état liquide.

Comme nous l'avons dit précédemment, l'oxygène et l'azote sont les deux gaz qui forment la presque totalité de l'atmosphère. Afin d'en faire l'extraction de l'air liquéfié, on tient compte du fait que le point d'ébullition de l'azote est —321 ° Fahrenheit et celui de l'oxygène —297 °F. Il s'ensuit que si la température s'élève, l'azote reprendra l'état gazeux le premier, laissant l'oxygène encore à l'état liquide. Dès que l'azote a été extrait, l'oxygène est porté à l'état gazeux par une nouvelle élévation de la température.

2° On extrait également l'oxygène en traitant l'eau à l'électricité, par le procédé de l'électrolyse. Pour cela, on fait passer un courant électrique direct à travers une certaine quantité d'eau légèrement acidulée ou alcalinisée. Le courant électrique amène la séparation de l'eau en hydrogène et en oxygène, ses deux constituants.

L'oxygène est recueilli à la borne positive et l'hydrogène à la borne négative du courant. Chacun de ces deux gaz est emmagasiné à mesure dans des contenants appropriés où il est dirigé par des canalisations tubulaires.

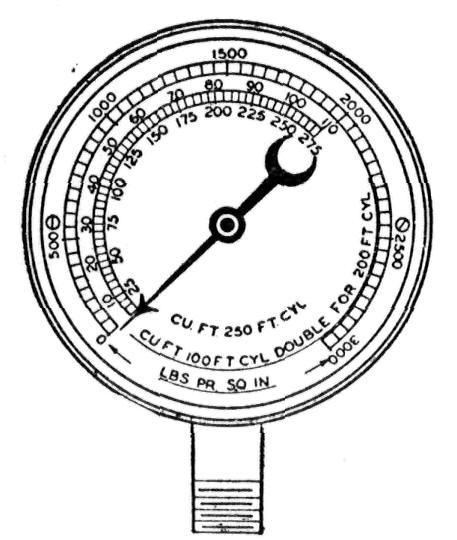

LES MANO-DÉTENDEURS

Les mano-détendeurs (pressure regulators) sont des dispositifs mécaniques qui servent à réduire la très forte pression des gaz emmagasinés dans les bouteilles. Ces appareils permettent aux gaz d'atteindre le chalumeau à une pression de régime (working pressure) constante, que détermine le format du bec employé.

Fig. 133.— Mano-détendeur à double stage muni de ses cadrans, de ses

raccords et de sa valve.

Il existe plusieurs types différents de mano-détendeurs. Bien qu'ils puissent offrir quelques variations de détail dans leur construction mécanique, tous fonctionnent à l'aide d'un diaphragme.

La plupart sont toutefois pourvus de deux de ces diaphragmes et portent de ce fait le nom de mano-détendeurs à double stage (two-stage regulators). (Fig. 133).

Il se rencontre encore quelques mano-détendeurs à stage simple dans les installations stationnaires, mais il est de beaucoup préférable d'employer, dans les postes portatifs, ceux qui opèrent en deux stages.

Fig. 134.— Mano-détendeur à double stage — vue des organes internes.

Un mano-détendeur à double stage fonctionne en deux temps. Lorsque vous ouvrez la valve placée sur la bouteille de gaz oxygène, le mano-détendeur réduit à environ 200 livres la pression de ce gaz.

En tournant ensuite dans le sens des aiguilles d'une montre la soupape ou vis de réglage (pressure-adjusting screw) du mano-détendeur, vous obtenez, dans le boyau raccordé à l'outil, la pression désirée. Cette pression apparaît sur le manomètre ou cadran de la pression à l'outil ou pression de régime (working-pressure gauge). (Fig. 133).

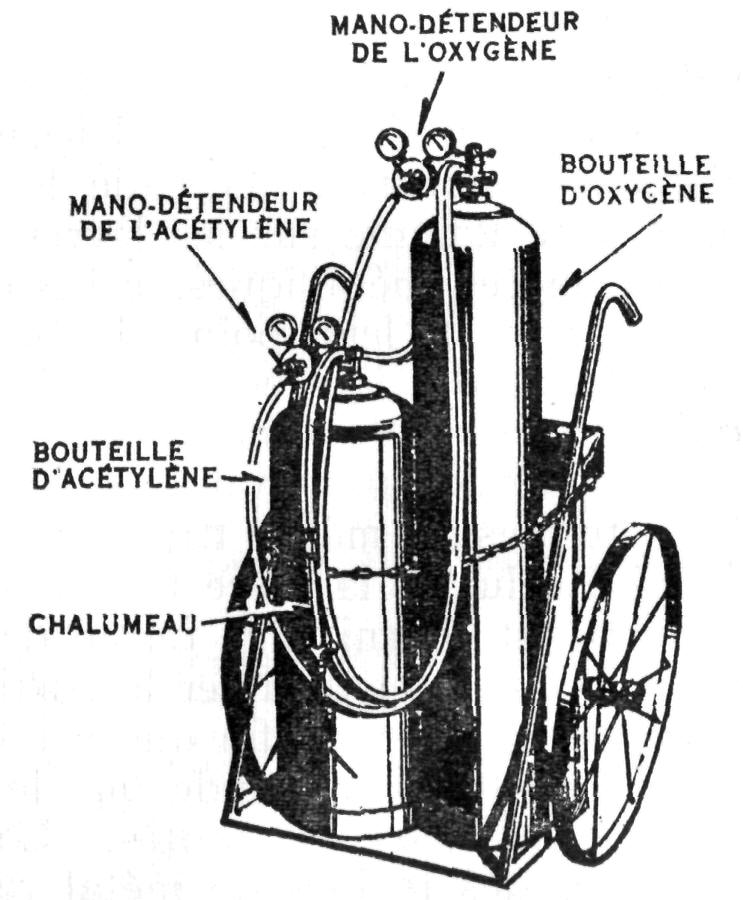

Deux indicateurs sont montés sur chaque mano-détendeur. L'un fait voir la pression du gaz contenu dans la bouteille; l'autre la pression de régime. Le premier, s'il est monté sur une bouteille d'oxygène, est gradué de manière à indiquer la pression au pouce carré — de 0 à 3,000 lbs — ainsi que le nombre de pieds cubes contenus dans la bouteille — de 0 à 220. Le cadran qui donne la pression de régime (working-pressure gauge) est gradué en livres par pouce carré — de 0 à 100.

Les mano-détendeurs que l'on place sur les bouteilles d'acétylène ressemblent aux précédents, bien qu'ils ne puissent supporter d'aussi fortes pressions. Le cadran de haute pression — intercalé entre la bouteille et le détendeur — est gradué jusqu'à 400 livres au pouce carré, tandis que le cadran de pression à l'outil peut indiquer jusqu'à 50 livres de pression au pouce carré.

Les mano-détendeurs employés dans des installations où les gaz sont amenés aux stations de soudage par des tuyaux métalliques ne sont munis que d'un seul cadran indicateur. Cet indicateur sert à donner la pression des gaz à la pointe du chalumeau.

Certains détendeurs sont pourvus d'un dispositif de sûreté destiné à réduire la pression, qui pourrait atteindre un degré excessif dans leur compartiment à basse pression advenant un retour de flamme, ou encore si l'un des robinets ne fermait pas absolument étanche.

Ce dispositif est parfois formé d'une soupape automatique, parfois aussi d'un disque plastique (frangible disk) placé dans le compartiment de basse pression. Le disque plastique est contenu dans un corps en forme de coupe relié au compartiment du diaphragme. Ce disque éclate du moment que la pression atteint un degré assez élevé pour endommager le mécanisme du tube creux (Bourdon tube) qui se trouve dans l'indicateur de basse pression, ou encore le diaphragme lui-même ou le boyau.

La soupape automatique s'ouvre assez longtemps pour atténuer l'excédent de pression et se referme dès que celle-ci est redevenue normale. Certaines marques de détendeurs sont pourvues d'un diaphragme en caoutchouc renforci par un tissu quelconque. D'autres sont pourvus d'un diaphragme fait d'un métal inoxydable trempé. De toute façon, le diaphragme repose sur une garniture ou siège en plastique ou en caoutchouc durci et chimiquement traité afin de prévenir toute combustion spontanée.

LES MANOMÈTRES

Fig. 135.— Manomètre ou indicateur de pression d'un mano-détendeur.

Les manomètres (pressure gauges), placés sur les mano-détendeurs sont du type Bourdon. Ils sont entièrement métalliques et consistent en un boîtier rond renfermant un tube creux, une garniture-tampon (end pièce), un lien d'accouplement (link), un balancier (sector arm), une tige pivotante (pinion post), une aiguille, le cadran et un verre. La case elle-même est faite de bronze coulé ou embouti, d'acier ou de fonte; le verre est retenu en place par un anneau vissé (fig. 136).

Flg. 136.— Organes internes d'un manomètre.

Afin d'empêcher que l'opérateur ne soit blessé par les éclats de verre si le tube Bourdon venait à éclater, l'appareil est pourvu d'un dispositif d'échappement. C'est, ordinairement, une mince plaque de métal placée au dos de la case et assujettie par un ressort ou des vis, mais de façon qu'elle puisse facilement s'ouvrir sous l'effet de la pression.

Le tube creux, dit tube Bourdon, est aplati en forme d'ellipse et replié afin de pouvoir entrer dans la case. L'une de ses extrémités est soudée à la douille qui le relie au mano-détendeur; l'autre est scellée au moyen d'une garniture à laquelle est attaché le lien qui fait mouvoir le bras de segment et la tige pivotante. La figure 136 nous montre l'aspect extérieur aussi bien que la mécanique interne d'un indicateur typique de pression.

La douille (8) est filetée afin de pouvoir être vissée sur le mano-détendeur. Passant par cette embouchure, le gaz pénètre dans le tube Bourdon (2). Ce dernier, sous l'effet de la pression se distend quelque peu. Ce mouvement se communique par l'intermédiaire du lien (4) au balancier (5) et de là à la tige pivotante sur laquelle est montée l'aiguille. Lorsque la pression cesse, le tube creux reprend sa position normale et l'aiguille, de ce fait, revient à zéro.

Tel que dit précédemment, le mano-détendeur a pour effet de ramener à une pression normale de travail la haute pression des gaz contenus dans les bouteilles d'acier. Lorsque la valve de la bouteille est ouverte, le gaz pénètre dans le détendeur par le raccord d'admission (inlet connection) et s'engouffre dans le conduit qui l'amène aux compartiments de haute et de basse pression. L'indicateur ou manomètre de haute pression, relié directement au compartiment de haute pression, indique quelle est la pression par pouce carré du gaz contenu dans la bouteille.

Pour que le gaz puisse pénétrer dans le compartiment de basse pression, la vis d'ajustement de pression est tournée légèrement à droite, c'est-à-dire dans le sens des aiguilles d'une montre. De ce fait, on exerce sur le ressort du diaphragme une légère pression qui pousse ce dernier contre un pointeau relié au réceptacle du siège. La pression fait lever ce siège (seat) et permet au gaz de pénétrer dans le compartiment à basse pression puis, en passant par le boyau, d'atteindre le chalumeau lui-même.

La pression du gaz qui, passant par le détendeur, se rend au chalumeau, est indiquée par le manomètre de la pression de régime relié au compartiment de basse pression. Du moment que les soupapes ou valves du chalumeau sont fermées, la pression s'accumule dans le compartiment de basse pression et réagit sur le diaphragme, le forçant à reprendre sa position première.

Ceci comprime le ressort de contrôle et enlève la pression qui s'exerçait contre le réceptacle du siège (seat holder), ce qui permet au ressort du pointeau de presser le siège contre l'embouchure (nozzle) et d'arrêter l'afflux de gaz venant de la bouteille.

Dès l'instant où les valves du chalumeau sont ouvertes, la pression du gaz contre le diaphragme diminue, le ressort d'ajustage presse le diaphragme contre la pointe qui écarte le siège de l'embouchure et permet au gaz de se rendre au chalumeau.

L'équilibre constant qui résulte du jeu de ce mécanisme entretient un afflux constant des gaz à la pression désirée par l'opérateur. La quantité et la pression requises sont réglées par l'opérateur d'après la grosseur du bec de chalumeau employé; les deux sont déterminées, comme nous l'avons déjà dit, en tournant simplement la vis d'ajustage de gauche à droite pour augmenter la pression, et de droite à gauche pour la réduire.

Le mano-détendeur à double stage (two-stage regulator) réduit automatiquement la pression initiale du cylindre à environ 200 lbs au pouce carré, dans son premier compartiment, grâce à une soupape additionnelle, contrôlée par le diaphragme et incorporée au détendeur lui-même. La pression requise au bec du chalumeau est réglée au second stage de la même manière qu'avec le détendeur à stage unique.

DÉRÉGLAGE ET RÉPARATIONS DES MANO-DÉTENDEURS

Le principal ennui que l'on éprouve avec les mano-détendeurs vient des fuites qui se produisent dans leurs valves. Ces fuites se constatent sur le manomètre de pression à l'outil qui accuse un accroissement graduel de pression soit immédiatement après avoir été ajusté, soit après que la vis de réglage du diaphragme a été dévissée à demeure.

Lorsqu'on se rend compte que les valves de l'un quelconque des mano-détendeurs lassent écouler ainsi le gaz, on doit les faire réparer immédiatement sous peine de s'exposer à ce que les détendeurs ou d'autres parties de l'appareil subissent des avaries.

Du moment que l'on se rend compte qu'une valve coule, on doit en faire examiner le siège, après l'avoir enlevé, et s'il est usé ou autrement endommagé, on le fera remplacer par un neuf. Si la défectuosité de fonctionnement provient de l'encrassement, on devra nettoyer avec soin le siège et la buse; de plus, il sera bon d'appliquer de l'air sous pression dans tout l'intérieur de la valve — après l'avoir nettoyée et avant d'en rassembler les différentes parties — afin de chasser toute poussière ou saleté. Pour enlever les sièges de valves, on procède de diverses façons, selon la marque ou la construction des détendeurs mêmes.

Certains sont construits de telle sorte qu'on peut avoir accès au siège des valves en dévissant simplement un capuchon d'après le corps même de la valve et une vis qui retient le siège à son support. Le seul outillage requis pour cela consiste en un tournevis et un étau.

Par contre, d'autres marques de mano-détendeurs sont moins faciles à démonter et exigent même des outils spéciaux pour qu'il soit possible d'enlever le diaphragme et l'enveloppe du ressort.

Il arrive aussi que le tube creux du manomètre soit tordu ou «coque». Le diaphragme est parfois gondolé ou distendu. Ces défectuosités proviennent habituellement d'un retour de flamme (backfire) qui s'est produit dans le chalumeau, des fuites dans les valves ou de ce qu'on a omis d'ouvrir à demeure la vis de réglage du mano-détendeur avant d'ouvrir les valves du cylindre.

On se rend compte que le tube Bourdon du manomètre est défectueux s'il fonctionne mal ou s'il s'en échappe du gaz. Ce n'est que dans les cas d'extrême urgence que ces tubes doivent être réparés dans un atelier ordinaire car, pour obtenir des résultats satisfaisants, des outils spéciaux sont indispensables. Si l'on découvre une défectuosité, il est préférable d'enlever le manomètre endommagé et de le remplacer par un neuf immédiatement. De la sorte, on sera assuré que la pression est correctement indiquée et qu'aucune fuite ne se produira dans le raccord.

Les diaphragmes gondolés ou distendus ne peuvent guère être réparés pour donner satisfaction; ils doivent être remplacés par des neufs. Il arrive que les diaphragmes en métal sont soudés au boîtier du détendeur; pour les remplacer, il faut entièrement démonter l'appareil si l'on veut éviter que la chaleur qui se dégagera en faisant fondre la soudure n'affecte d'autres parties délicates du mécanisme.

Ce travail, du reste, doit être fait soit à la manufacture, soit à un atelier spécialisé et ne saurait être entrepris par quelqu'un qui n'en connaît pas à fond la technique. Les diaphragmes en caoutchouc peuvent être facilement remplacés en ôtant le couvercle du ressort à l'aide, simplement, d'uneclé et d'un étau.

LES BOYAUX ET RACCORDS

Les boyaux (hoses) qui servent à raccorder le chalumeau au mano-détendeur et par conséquent à amener les gaz de leur contenant au chalumeau, sont fabriqués spécialement pour la soudure autogène. Ils sont résistants, non-poreux et aussi légers que possible.

Leur résistance et leur grosseur dépendent de la classe de travaux auxquels on les destine. Pour les chalumeaux légers du type «aviation», on utilise un boyau flexible et léger capable de supporter une pression hydraulique de 200 lbs au pouce carré, tandis que pour les gros travaux de soudure et de coupe on doit se servir d'un boyau capable de supporter 400 lbs au pouce carré.

La grosseur du boyau est désignée par son diamètre intérieur. Le nombre des plis du tissu incorporé au caoutchouc est également mentionné. Ainsi les boyaux utilisés pour les chalumeaux légers ont de 1/8" à 3/16" de diamètre intérieur et 1 ou 2 plis, alors que ceux qui servent pour les chalumeaux à grand rendement ont de 1/4" à 5/16" de diamètre intérieur et de 3 à 5 plis.

Le caoutchouc employé dans la fabrication de ces boyaux est chimiquement traité afin d'éliminer jusqu'aux moindres traces de soufre et de prévenir ainsi tout danger de combustion spontanée. Les boyaux servant à l'acétylène et à l'oxygène sont de qualités identiques; seule leur couleur varie. Pour l'acétylène on utilise les couleurs rouge et marron, tandis que peur l'oxygène on se sert du noir et du vert. Ces boyaux sont fabriqués en longueurs variant de 12 1/2 à 15 pieds, la longueur employée dépendant surtout de la distance qui sépare les bouteilles à gaz du travail à souder. Un boyau court est préférable parce qu'il faut toujours augmenter la pression afin de neutraliser la friction du gaz contre les parois des boyaux longs. Ces derniers ont en outre tendance à «coquer», ce qui entrave l'afflux des gaz et occasionne des fluctuations de pression.

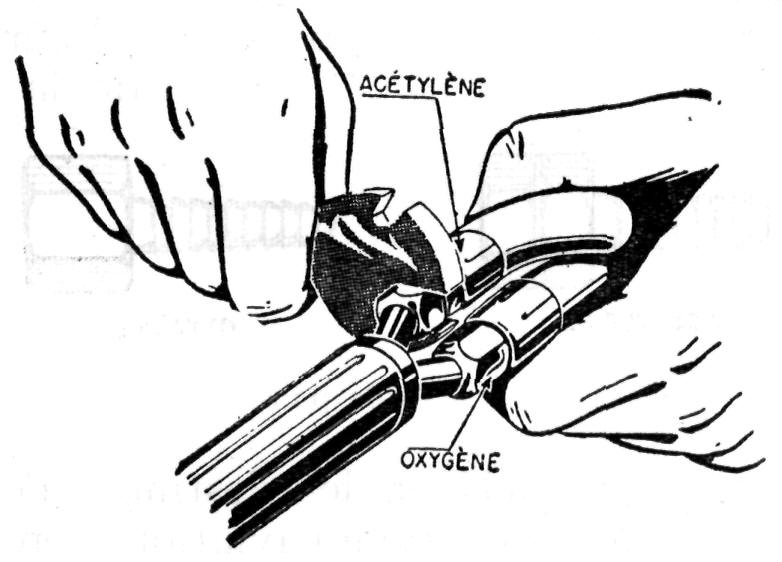

Les boyaux sont pourvus de raccords (connections) à chaque extrémité afin qu'on puisse les visser d'un bout au manodétendeur et de l'autre au raccord du chalumeau. (Fig. 137). Les écrous (nuts) sont de même dimension, mais sont filetés en sens contraire: pour les boyaux d'acétylène on visse à gauche, pour les boyaux d'oxygène à droite. Les raccords-union (tail-pieces) sont fabriqués en trois dimensions standard pour convenir aux boyaux dont le diamètre intérieur est respectivement de 3/16", 1/4" et 5/16".

Fig. 137.— Raccords pour boyaux.

Fig. 138.— Gomment raccorder les boyaux au chalumeau.