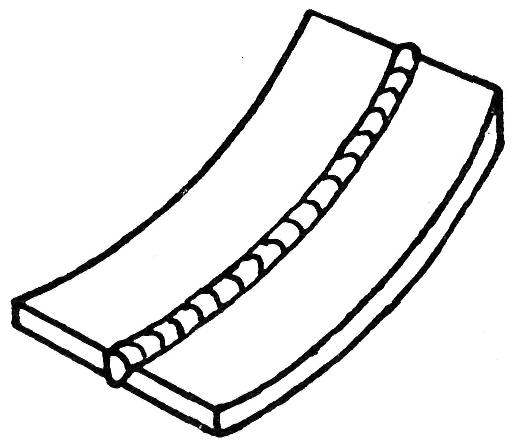

Fig. 83

DÉFORMATIONS

Une pièce métallique se déforme lorsque sa limite élastique a été dépassée. Le martelage, une surcharge, un choc, des tensions dues au chauffage sont autant de causes de déformation permanente d'une pièce. En soudage, les déformations résultent de la dilatation et du retrait occasionnés par un apport considérable de chaleur appliquée localement. La valeur des déformations est très difficile à déterminer. On ne peut prévoir leur sens parce qu'un trop grand nombre de facteurs entrent en jeu: puissance du chalumeau, vitesse d'exécution, dimensions et nature des pièces et du cordon, procédé d'exécution, etc.

Quelques exemples pratiques font mieux comprendre la

nature de ces déformations.

1 — Si l'on soude deux tôles minces et libres, d'environ 12" x 3" x 1/16", elles

prennent à peu près la forme du croquis 83.

Fig. 83

On a vu précédemment que la dilatation et le retrait dans le sens longitudinal s'expriment par un raccourcissement de la ligne de soudure. Ce raccourcissement entraîne des déformations comme au croquis 83. Les tôles minces n'ont pas assez de résistance pour combattre ces effets qui se traduisent par un vallonnement des pièces.

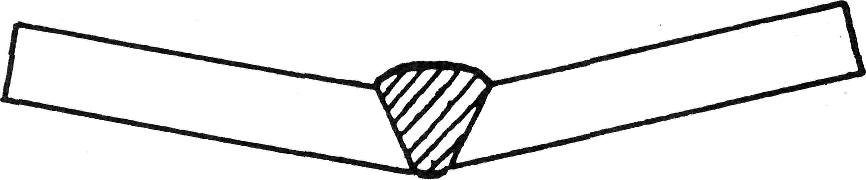

2 — Quant aux tôles épaisses, elles arquent dans le sens de la longueur (fig. 84) et forment un V peu prononcé en largeur. Ce V s'explique par le chanfreinage qui occasionne une soudure plus large à la surface de la pièce qu'à sa base.

Fig. 84

Les déformations classiques sur des pièces

cylindriques se représentent de la façon suivante:

1 — Un tuyau dont la surface horizontale A est chauffée se déforme lorsqu'il

refroidit, comme la figure 85 l'indique.

Fig. 85

2 — La figure 86 montre un tuyau ou une barre soudée verticale ment sur une autre pièce. La pièce horizontale se courbe vers la pièce verticale.

Fig. 86

La pièce verticale A prend la direction A', et B se dirige en B' dans le cas d'une soudure d'angle intérieur, lorsque les pièces sont libres (fig. 87).

Fig. 87

Les effets de la dilatation et du retrait sont maintes fois nuisibles; heureusement, on peut souvent les prévenir. Le soudeur compétent doit en connaître les moyens et les appliquer à bon escient. Qu'il s'agisse de production en série ou d'une réparation, il faut toujours réfléchir et adopter la meilleure façon d'obtenir le résultat désiré.

Prévention et remèdes

Les principaux moyens pour atténuer les effets de la dilatation et du retrait se résument aux suivants: fléchissement intentionnel, talon de soudure, préparation adéquate, assemblages auxiliaires, barres de refroidissement, gabarits, pointage, préchauffage, postchauffage, ordre déterminé dans l'exécution de la soudure, martelage subséquent. Comme nous le constatons, ces moyens s'appliquent avant, pendant et après l'exécution de la soudure.

Fait très important à noter, on ne peut empêcher la dilatation et le retrait. Il faut chercher à les utiliser avec avantage ou, tout au moins, à prévenir et à limiter les inconvénients qu'ils peuvent poser.

Voici quelques suggestions pratiques pour obtenir de bons résultats.

Préchauffage — Avant de commencer la soudure en G sur l'engrenage coulé (fig. 88),

Fig. 88

il y a lieu de préchauffer en A et en B. Ce préchauffage permet une dilatation et un éloignement des bords en C; lorsque la fracture est soudée, la contraction se produit normalement et l'on évite souvent une nouvelle fracture lors du refroidissement.

Si l'on désire rebâtir un arbre de couche dont la surface est usée, on recommande deux suites d'opérations qui évitent le flambage de la pièce:

1 — Exécuter les cordons de soudure en commençant en 1, puis tourner l'arbre de 180°; exécuter en 2, tourner de 90°, exécuter en 3, etc. (fig. 89).

Fig. 89

2 — Commencer à une extrémité de l'arbre et enrouler le cordon de soudure régulièrement autour de cet arbre (fig. 90).

Fig. 90

Fig. 94 — Deux genres de joints d'expansion sur tuyauterie soudée

Dans une soudure bord à bord, procéder tel que l'indique la figure 91, c'est-à-dire commencer en B, en se dirigeant vers A, puis de C à B, de D à C, permet souvent d'éliminer déformations et fissures.

Fig. 91

On évite aussi des déformations et surtout des fissures sur les tôles minces de grandes dimensions en découpant un triangle ABC à même la tôle. Le joint est d'abord soudé de C à B, de B à A, puis de B à D (fig. 92).

Fig.92

Dans un chapitre ou même un volume, il serait impossible de résoudre tous les problèmes éventuels au sujet de la dilatation et du retrait; il faut, par conséquent, s'en tenir aux généralités ou cas-types.

Une déformation préalable des pièces en sens contraire et de valeur égale à la dilatation et au retrait prévus, permet souvent d'obtenir des pièces soudées qui prennent la forme désirée. Prenons comme exemple le cas de deux tôles chanfreinées soudées bord à bord.

On a vu précédemment que le résultat de cette soudure amène les tôles à la forme illustrée par la figure 81.

Fig. 81

Pour remédier à cette déformation, il suffit de soulever la zone de la soudure d'une valeur égale à la déformation prévue (fig. 93).

Fig. 93

Les pièces, en refroidissant, reprennent une position horizontale A' B' sous l'effet du retrait.

Un léger fléchissement intentionnel du tuyau horizontal A lui permettra de se redresser et de reprendre sa forme normale lorsque ce tuyau sera soudé au tuyau vertical B (fig. 95).

Fig. 95

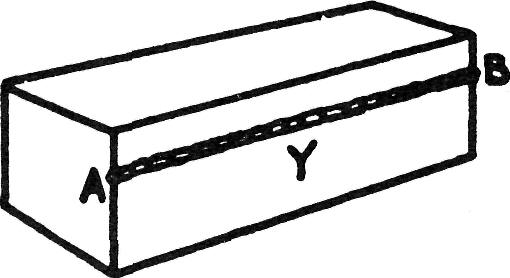

La préparation des tôles évite souvent des déformations sur deux ou trois faces. Ainsi, dans le cas d'une boîte ou d'un réservoir carré ou rectangulaire (fig. 96), le rétrécissement de la ligne de soudure forme des ondulations sur les faces X et Y.

Fig. 96

Mais en disposant le joint A-B (fig. 97) près d'une arête, on n'a qu'une seule face bombée; le redressement par martelage à froid est possible.

Fig. 97

Les chauffes de retrait règlent de nombreux problèmes de déformations; une chauffe dirigée sur la zone X permet au retrait de ramener le tuyau A vers A' (fig. 98).

Fig. 98

Le préchauffage ne doit pas toujours s'appliquer à toute la surface des pièces à souder. Si nous reprenons l'exemple déjà utilisé, soit la pièce du croquis 99, il suffit généralement de préchauffer localement en X et Y, avant d'exécuter la soudure en A.

Fig. 99

Ce préchauffage permet aux points X et Y de se dilater; le membre C-D, étant brisé, se dilate aussi librement. Quand la soudure est terminée, les trois parties chauffées, soit A, X et Y, se contractent uniformément: la pièce reprend sa forme originale et aucune fissure ne se produit.

Voici enfin quelques autres suggestions qui permettent de limiter au minimum les tensions internes (internai stresses) dans les pièces.

Éviter les soudures entre des joints trop

rigides où la dilatation et le retrait ne peuvent s'exercer librement.

Employer des gabarits (jigs or fixtures) qui, tout en évitant les déformations,

permettent aux joints de se dilater ou de se contracter.

Assurer une excellente préparation des

bords. Exemple: éviter un trop grand espace entre les pièces.

Éviter les caniveaux où les tensions internes s'accumulent et forment des

amorces de cassures.

Exécuter la soudure le plus rapidement possible et d'un seul trait, s'il y a

moyen.

Diviser un travail en assemblages

auxiliaires ou partiels (sub-assemblies) qui permettent de contrôler davantage

les mesures et les effets de la soudure avant d'exécuter l'assemblage final

(final assembly).

Éviter les cordons de soudure trop volumineux.