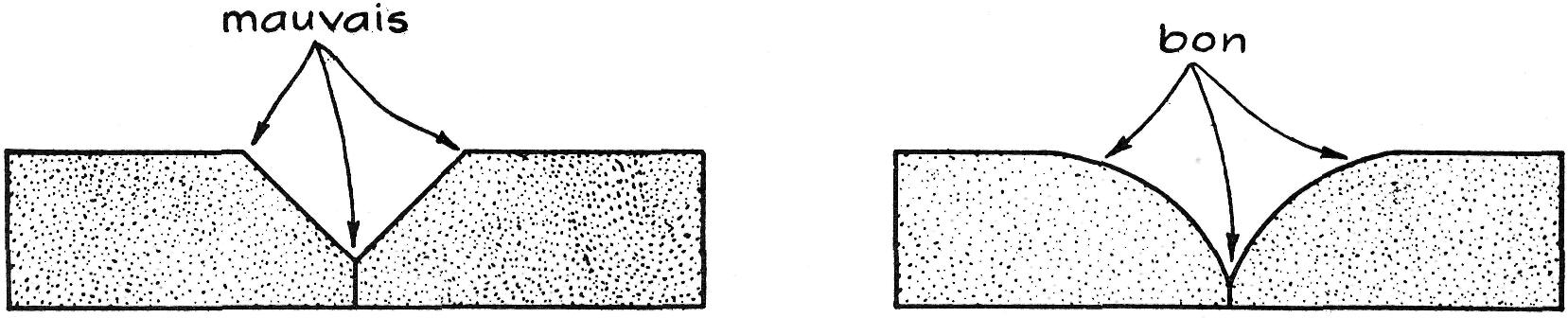

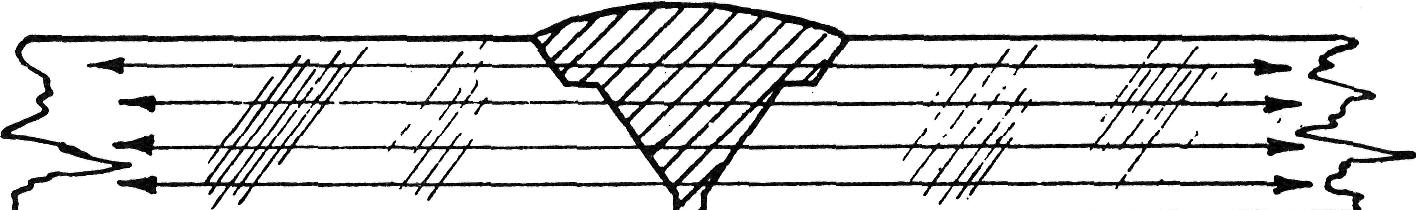

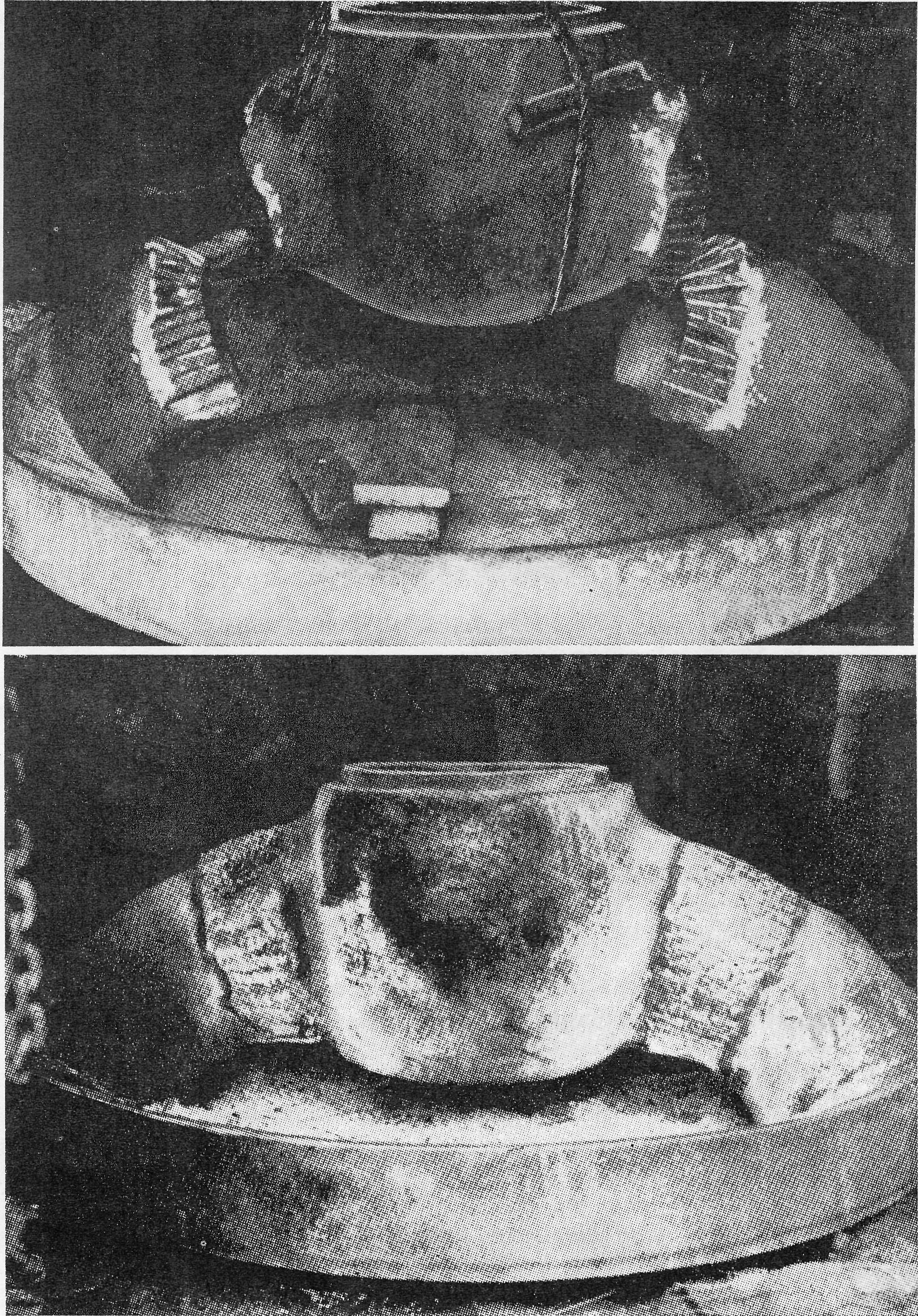

Fig. 132 — Mauvaise et bonne préparation d'un joint pour soudo-brasage de la fonte

Préparation

La préparation des pièces est une des conditions essentielles à la réussite d'une soudo-brasure sur la fonte grise. On doit d'abord enlever toute tache de graisse, de rouille, d'oxyde. Ensuite, on chanfreine le joint, car le métal d'apport ne pénètre pas dans un joint étroit.

La fonte grise étant un alliage de fer et de carbone graphitique, ce dernier élément, le plus faible dans l'alliage, est ordinairement la cause de la fracture des pièces; de plus, le bronze ne mouille pas sur le carbone graphitique. Le chanfreinage des pièces est donc indispensable; on recommande même d'éviter le chanfreinage avec la meule ou tout autre outil à polir qui tend à faire ressortir les flocons de graphite. Le burin (cold chisel), le burin-compresseur (chipping hammer) ou la lime bâtarde s'avèrent les outils idéaux pour chanfreiner la fonte grise.

Admettons toutefois que certaines pièces ne peuvent se préparer par d'autres procédés que le meulage ou le machinage.

Quelques auteurs suggèrent de chanfreiner les joints par fusion au chalumeau, si les pièces s'y prêtent. On règle une flamme avec un excès d'oxygène élevé sur un chalumeau soudeur dont la buse est suffisamment grosse pour fusionner la pièce. On chauffe les bords à souder jusqu'à fusion, en plaçant la pièce de façon à laisser couler le métal liquide; quand le chanfrein est assez grand, on enlève l'oxyde avec un burin et le morceau est prêt à soudo-braser. Cette méthode peut cependant causer des points durs (hard spots) à certains endroits.

D'autres auteurs ont constaté qu'une surface machinée ou meulée mouillera facilement, si l'on prend la précaution de la préchauffer au rouge sombre avant l'exécution de la soudo-brasure. Cette précaution sert souvent à nettoyer des pièces "imbibées" d'huile. En matière de chanfreinage, l'opérateur doit s'en tenir aux règles générales et se rappeler, toutefois, que chaque pièce à réparer présente des difficultés particulières. L'ouverture du chanfrein varie entre 70° et 90° suivant l'épaisseur de la pièce; plus la pièce est épaisse, plus l'ouverture du Vé doit être grande.

On conseille au soudeur, pour ses premières expériences, de choisir des pièces de rebut qu'il brise et assemble ensuite afin de constater le comportement du métal sous l'effet du chalumeau.

Après le chanfreinage, on doit nettoyer la surface extérieure des pièces sur une largeur au moins égale à l'épaisseur du métal. S'il y a lieu, on nettoie la surface inférieure d'environ 1/16" afin que le bronze y adhère bien. L'alignement doit être parfait car on ne peut, sans risquer de les briser, redresser les parties une fois soudées.

Pour conserver intactes les dimensions originales du morceau, on ne doit jamais laisser d'espace entre deux pièces de fonte ni meuler le chanfrein sur l'épaisseur complète, mais y laisser un épaulement d'au moins 1/16 de pouce pour faire coïncider parfaitement les deux parties. Il faut, de plus, éviter les angles aigus sur les chanfreins; ils ont tendance à fusionner et s'oxyder, rendant ainsi le mouillage plus difficile (fig. 132).

Fig. 132 — Mauvaise et bonne préparation d'un joint pour soudo-brasage de la

fonte

Le flux à base de borax et d'acide borique s'emploie à la rigueur, mais il est bien préférable de se servir de fondants spécialement mélangés pour la soudo-brasure de la fonte. Ces fondants contiennent différentes matières capables de donner, sous l'action de la chaleur, des éléments tels que le fer et le nickel ou encore des oxydes de ces métaux. Ces éléments, en solution avec le borax, forment un laitier très visqueux qui recouvre la surface du métal et absorbe les gaz provoqués par la présence du graphite. Ces fondants se vendent sous forme de poudre rougeâtre. On y plonge le bout chauffé de la baguette d'apport.

On règle le chalumeau à flamme normale et l'on chauffe le métal jusqu'à 1200° F., soit la température où le métal devient rouge sombre; on ne doit jamais chauffer la fonte pour soudo-brasure à plus de 1660° F., soit à la couleur rouge cerise. En deçà et au-delà de ces deux températures extrêmes, le mouillage devient très difficile. On remarque que la température de chauffe maximum, soit 1660° F., est légèrement plus élevée que le point de fusion du bronze, vers 1625° F.

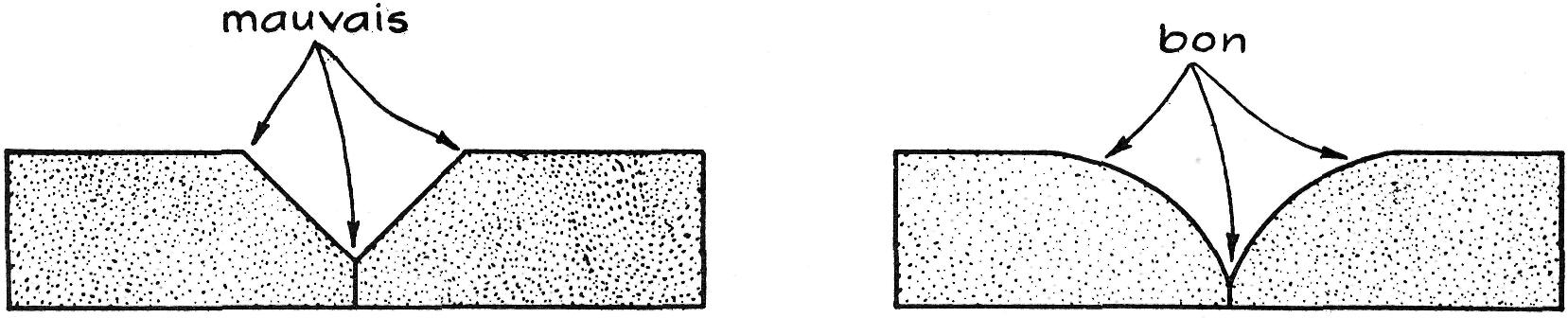

Quand on juge le métal de base assez chaud, on fusionne le métal d'apport (fig. 133-1). Si celui-ci se forme en boules et roule sur la surface, le métal de base n'est pas suffisamment chaud (fig. 133-2); si, en revanche, le bronze semble bouillir et former une soudure poreuse, la pièce est trop chaude et il faut la laisser refroidir (fig. 133-3).

Fig. 133 — Soudo-brasage sur fonte

1. soudo-brasure de bonne qualité

2. manque de chaleur

3. métal surchauffé

4. mauvais mouillage sur métal non nettoyé

(Canadian Liquid Air Co. Ltd.)

A la bonne température, le métal mouille bien, c'est-à-dire

qu'il s'étend uniformément, et il ne se forme pas de vapeurs blanches de zinc.

On ne doit pas tenir le dard du chalumeau à proximité du bain de fusion, car sa

haute température (6000° F. environ) brûlerait le bronze; il faut l'éloigner d'à

peu près 1/2" du métal liquide.

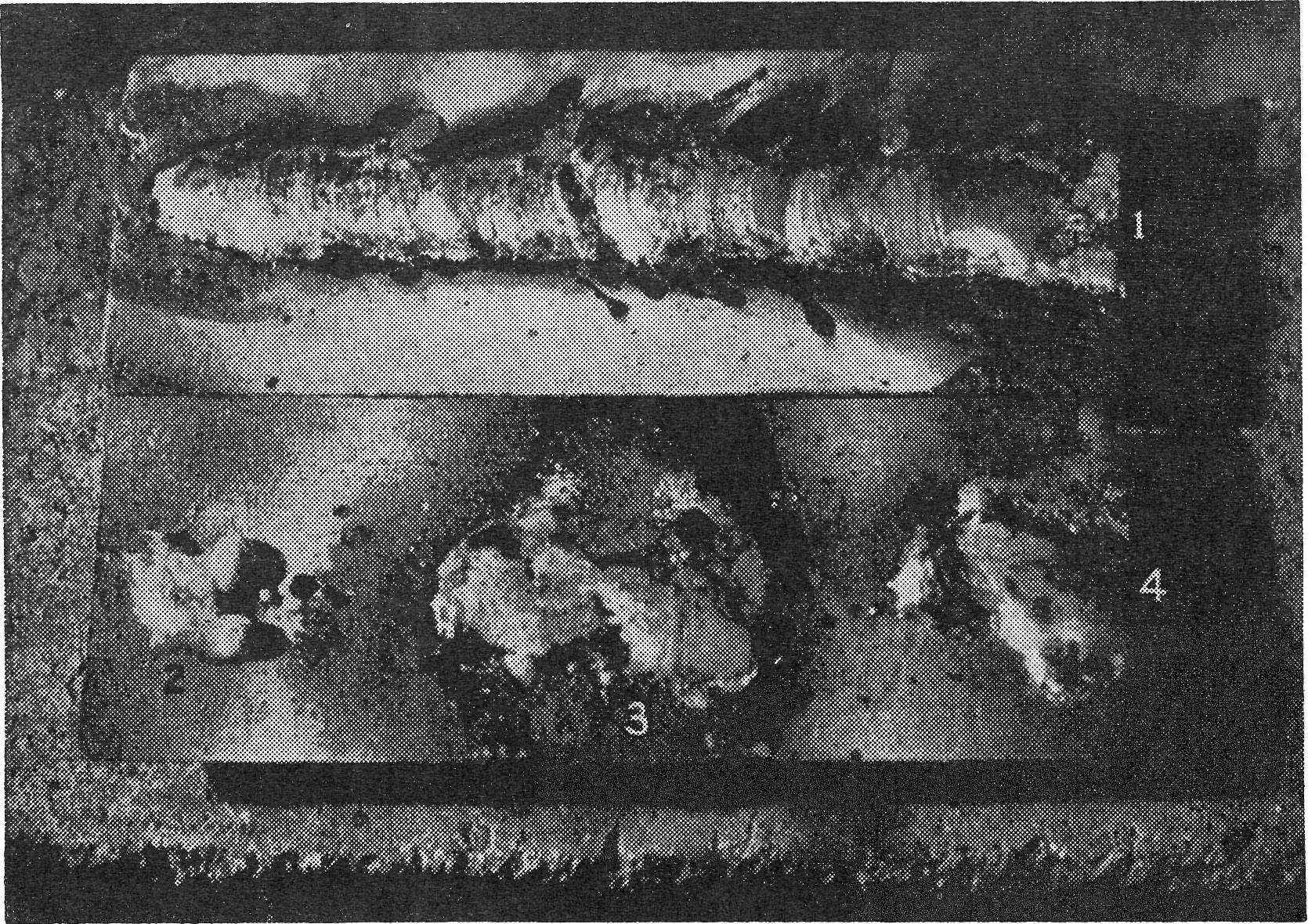

Le soudage des pièces épaisses s'exécute en plusieurs passes successives; ainsi,

une pièce d'un demi-pouce d'épaisseur requiert trois passes. On préchauffe

d'abord les pièces et lorsqu'elles deviennent rouge sombre, on applique le métal

d'apport qui doit bien mouiller le fond et les côtés du chanfrein; sinon, la

force du joint se trouvera réduite. Toutes les passes seront concaves, sauf la

dernière qui sera convexe (fig. 134).

Fig. 134 — La surface de chaque pièce doit être concave, sauf la dernière qui

sera convexe

(IAnde Ait Products Co.)

À partir de la deuxième passe, il faut prendre soin de fusionner la surface de bronze de la première passe ou de la passe précédente, en vue d'obtenir une soudure homogène dans toute son épaisseur.

La fonte, assez mauvaise conductrice de chaleur, est facilement

portée au rouge. Aussi, importe-t-il, pour prévenir la fusion du métal de base,

de placer la baguette d'apport face au chalumeau et de diriger le dard vers le

bronze en fusion. C'est un bon conducteur qui répand la chaleur sur les bords du

chanfrein.

Chaque fois qu'il est possible, l'opérateur trouvera avantage à incliner le

joint pour obtenir une soudure demi-montante; de cette façon, la soudo-brasure

s'exécute facilement et en une seule passe, quelle que soit l'épaisseur des

pièces.

Sur les pièces exposées au feu, les sections de bouilloires par exemple, le mouillage s'effectue difficilement, à cause de la surface de la fonte qui change de structure par une exposition constante à la flamme; cet effet peut s'annuler par l'usage d'un agent très oxydant tel le chlorate de potassium en poudre placé sur le joint à souder; il se produit une effervescence lors de la fusion de la baguette, et l'on emploie quand même un flux à soudo-brasure de la fonte. Notons toutefois que les pièces directement exposées au feu et dont la température s'élève à plus de 650° F. doivent être soudées par fusion; ainsi les grils de fournaises sont soudés par fusion, tandis que certaines sections de bouilloires peuvent être soudo-brasées parce que la circulation de l'eau, à l'intérieur de la section, refroidit constamment celle-ci.

Le préchauffage au rouge clair d'une pièce "imbibée d'huile" permet souvent d'obtenir une surface facile à mouiller lors de la soudo-brasure. Dans les cas difficiles, on applique parfois un mince cordon de soudure avec une baguette d'acier doux sur les faces du chanfrein avant d'exécuter la soudo-brasure.

Les tuyaux de fonte rouillent moins vite que les tuyaux de fer; aussi les emploie-t-on de préférence dans des endroits qui les exposent à la corrosion. Au début, on chanfreinait les joints à 90° et l'on soudo-brasait les tuyaux de fonte. Mais on s'aperçut que le bronze adhérait difficilement au tuyau; cet inconvénient résultait du meulage des chanfreins qui mettaient à nu les flocons de graphite.

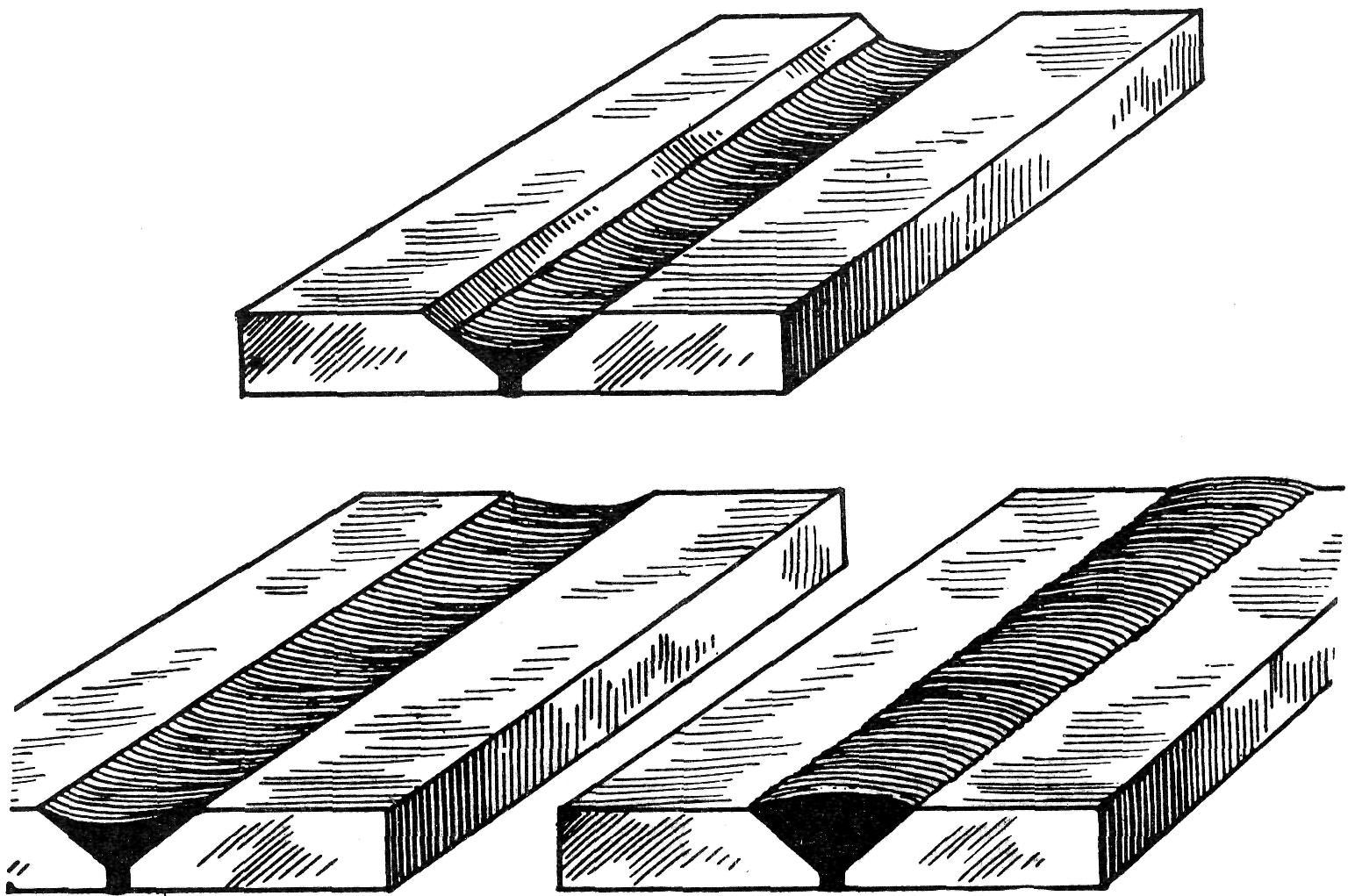

Après plusieurs expériences, les ingénieurs en sont venus à la conclusion que le joint "Shear-Vee" (fig. 135) donnait un rendement de 10% à 25% supérieur au joint chanfreiné ordinaire.

Fig. 135 — Joint "Shear-Vee" pour soudo-brasure des tuyaux de fonte

(Linde Air Products Co.)

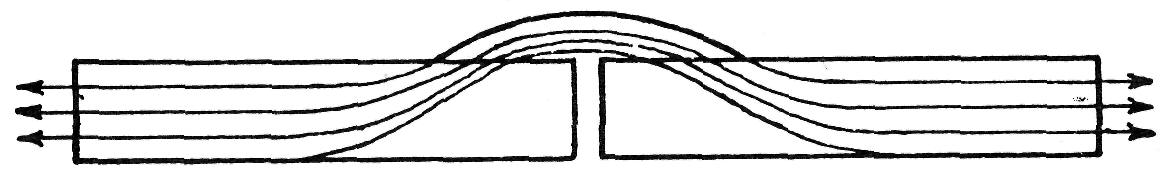

Ce joint produit des soudures qui ont la force de la fonte du tuyau lui-même. Ce joint a des lignes de force en ligne droite qui se balancent (fig. 136a) et non des lignes concentrées sur un même point (fig. 136b).

Fig. 136A

Fig. 136B — Lignes de force concentrées sur un même endroit

Après le chanfreinage des tuyaux, on chauffe les joints au chalumeau avec une flamme fortement oxydante pour brûler les flocons de graphite à la surface. Le procédé de soudage est celui de la soudo-brasure ordinaire. On recommande cependant d'éviter autant que possible les courants d'air sur les tuyaux pendant l'opération, car un trop brusque changement de température pourrait fissurer le tuyau.

Les applications de la soudo-brasure des pièces de fonte sont trop nombreuses et variées pour que l'on puisse les décrire toutes dans un volume; voici cependant quelques exemples qui donnent une idée de l'applicabilité d'un tel procédé (fig. 137, 138, 139 et 140).

Fig. 137 — (Linde Air Products Co.)

Fig. 138 — (Linde Air Products Co.)

Fig. 138A - (Linde Air Products Co.)

Fig. 139 - (Linde Air Products Co.)

Fig. 140 — Soudo-brasure d'une pièce de concasseur de roc de 4 tonnes. 25 heures

consécutives de soudure furent nécessaires pour déposer 400 livres de baguettes

de bronze de 3/16" et 3/4"; 6 livres de flux furent employées (Canadian Liquid

Air Co. Ltd.)

L'une des réalisations récentes les plus marquantes de

soudo-brasage est sans contredit la réparation des plateaux géants d'une presse

hydraulique de 1000 tonnes à la Pullman-Standard Co., fabricant de wagons (voir

fig. 137, 138, 138a et 139).

Ces plateaux se fêlèrent et se brisèrent; le plateau supérieur pèse 42 tonnes et

le plateau inférieur, 40 tonnes. Le fabricant de la presse ne pouvant fournir de

plateaux neufs, la compagnie décida de faire effectuer la réparation par ses

propres employés.

Après le chanfreinage et le nettoyage des joints, on construisit un four temporaire de briques réfractaires pour préchauffer la pièce à 500° F. Il fallut 27 jours pour souder le plateau inférieur et 32 jours pour le plateau supérieur. Une fois commencé, le soudage devait se poursuivre jour et nuit, sans aucune interruption.

Le matériel utilisé pour cette réparation révèle l'ampleur du travail

20,839 livres de plaques d'acier de renforcissement;

11,000 livres de baguettes d'apport de bronze de M et % de pouce

d'épaisseur;

150 livres de décapant;

800 livres d'électrodes pour soudage à l'arc;

304 cylindres d'oxygène;

272 cylindres d'acétylène;

22 tonnes de charbon de bois.

L'opération fut une réussite et démontre bien la valeur du soudo-brasage.