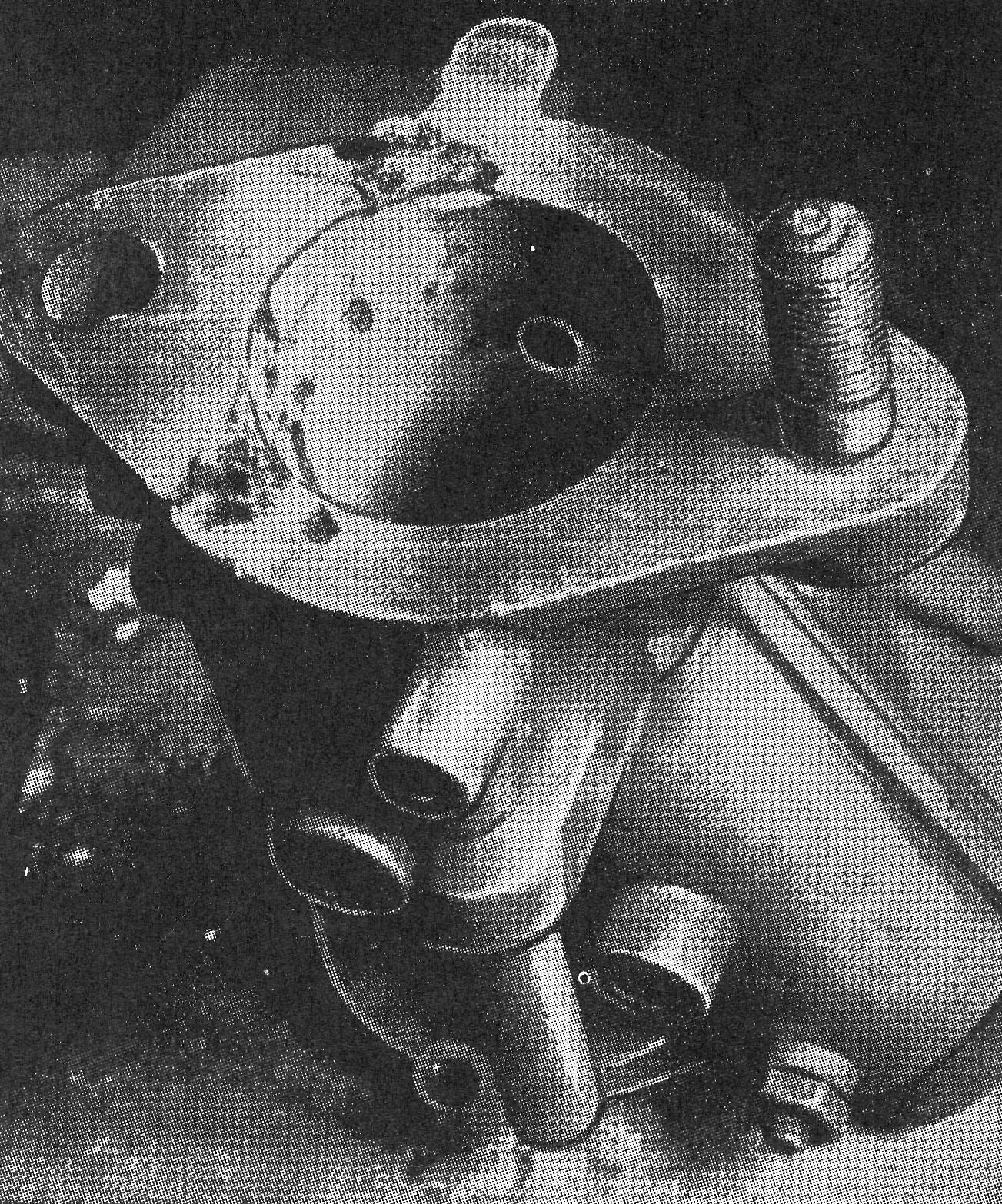

Fig. 168 — Réparation d'un moule en coquille (Canadian Liquid Air Co. Ltd.)

Moules en coquilles

Peu de volumes parlent du soudage des moules en coquilles, procédé qui s'emploie rarement pour la fabrication de pièces neuves, mais plutôt pour la réparation des pièces brisées. Les moules en coquilles sont communément appelés métal blanc (tohite métal) d'après l'inventeur de certains alliages de moules en coquilles. Le terme anglais est die castings parce que les pièces sont coulées sous pression dans une matrice (die).

L'American Society for Testing Materials et la Society of Automotive Engineers, deux sociétés qui font autorité en métallurgie aux États-Unis, ont établi des standards pour la fabrication des moules en coquilles d'une force et d'une rigidité surprenantes.

Les pièces de métal blanc servent surtout à la fabrication d'articles décoratifs tels que cendriers, lampes, bibelots, grilles d'automobiles, pentures et poignées, pièces de lessiveuses, d'avions, engrenages, etc. Le métal blanc est facile à plaquer avec du nickel, du chrome, du bronze.

Il se fabrique quatre sortes de moules en coquilles:

1 — les moules à base de zinc;

2 — les moules à base d'aluminium;

3 — les moules à base de magnésium;

4 — les moules à base d'étain.

On reconnaît l'alliage à son poids; les alliages au magnésium sont les plus légers, puis viennent les alliages à l'aluminium, et enfin les alliages au zinc. Les alliages à base de magnésium et d'aluminium se fusionnent vers 1100° F, les alliages au zinc, vers 750°.

L'alliage est fusionné, puis comprimé à l'air dans des moules d'acier, procédé semblable au moulage des bouteilles de verre. Les moules en coquilles les plus usuels sont des alliages dont la composition est à peu près la suivante:

zinc 93%o

aluminium 4%

cuivre 1M%

magnésium 0.03%

La qualité de cet alliage peu dispendieux laisse à désirer.

Un alliage contenant environ 85% zinc, 8% étain, 4% cuivre, 3% aluminium, est souvent employé, mais il se désagrège avec le temps. Un alliage de 50% d'aluminium et de 50% de zinc se désagrège en moins d'un an; la pièce se fissure et, petit à petit, des particules s'en détachent.

Les moules en coquilles sont difficiles à souder au chalumeau pour deux raisons:

(1) on ne connaît pas l'alliage de la pièce;

(2) le point de fusion est très bas, comparé à la température de la flamme

oxyacétylénique, qui s'élève à 5600° F.

Le métal ne passe pas au rouge avant de se fusionner mais directement de l'état solide à l'état liquide (fig. 168).

Fig. 168 — Réparation d'un moule en coquille (Canadian Liquid Air Co. Ltd.)

Les pièces à souder doivent être bien propres et chanfreinées à l'endroit de la fracture et s'il y a un placage quelconque sur la pièce, on doit l'enlever sur une étendue d'environ )i de pouce de chaque côté du joint. Si le soudeur en est à ses débuts dans le soudage de moules en coquilles, il peut placer des pièces dans un récipient contenant de l'amiante en poudre imbibée d'eau ou de sable mouillé, lorsque les conditions le permettent. Il préviendra ainsi un effondrement du métal liquide.

Les baguettes d'apport en métal blanc se vendent en diamètre de 3/16" et 1/8"; on les nettoie avant d'exécuter la soudure afin d'enlever la couche d'oxyde qui les recouvre. Pour s'assurer de la propreté du joint, on peut le badigeonner de flux d'aluminium qu'on enlève à l'eau au bout de quelques minutes, puis on exécute la soudure.

On emploie un très petit chalumeau, la flamme ayant un excès d'acétylène. Il faut d'abord préchauffer toute la pièce jusqu'à environ 400° F. puis, en dirigeant l'extrémité seulement de la flamme vers le joint, on amène celui-ci au point de fusion; aucun flux n'est requis.

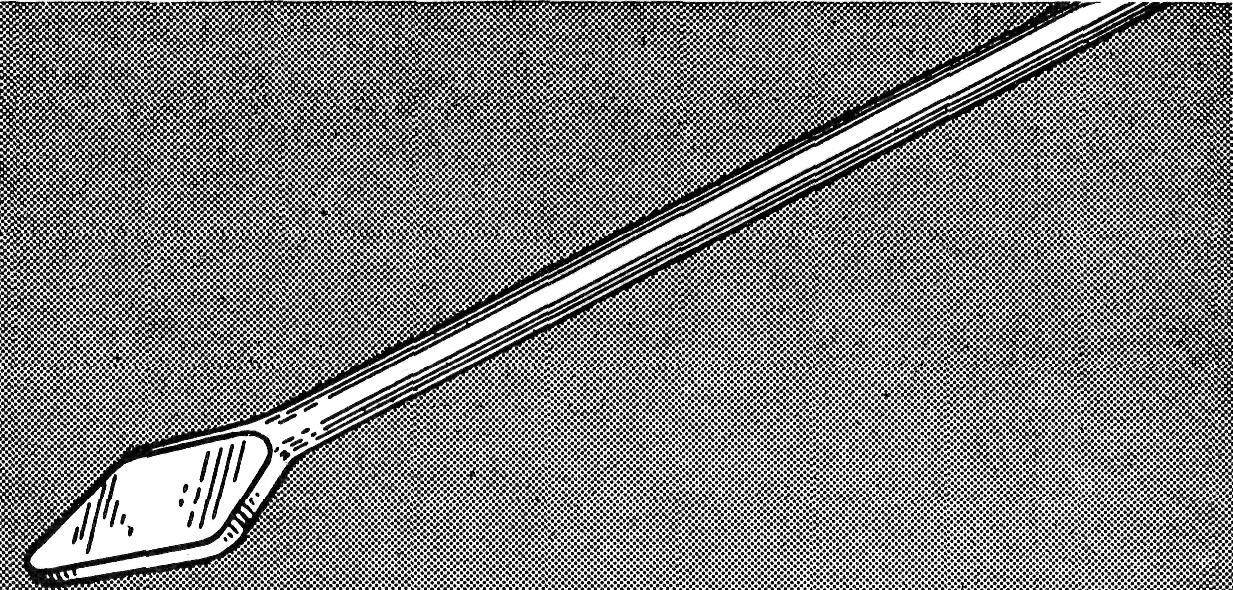

Une baguette de cuivre rouge ou spatule (fig. 169), à l'extrémité meulée en pointe, peut servir pour puddler le métal en fusion avant et après y avoir ajouté du métal d'apport, en l'occurrence, une baguette de métal blanc.

Fig. 169 — Spatule pour puddler le métal

Ce puddlage brise la couche d'oxyde et aide le métal d'apport à se lier intimement au métal de base. Si une fumée blanche se dégage du bain de fusion et si un dépôt de poudre blanche et noire se forme autour de la soudure, c'est que le zinc brûle et qu'une chaleur trop forte est appliquée au métal.

Une pratique fréquente et un bon doigté chez l'opérateur permettront des

résultats appréciables. Si l'excès d'acétylène est trop grand, il se forme sur

le joint un dépôt de carbone qui rend le soudage plus difficile.

La plupart des moules en coquilles sont soudables, mais il y a certaines pièces

où la soudure a une valeur médiocre. Seul l'essai détermine la soudabilité.

Plusieurs alliages s'étament facilement au fer, avec des baguettes d'alliage zinc-étain et un décapant. On a récemment développé un procédé de pulsation électrique pour le soudage du métal blanc et les résultats semblent excellents; c'est un procédé de la même classe que le soudage par résistance par point.

Les alliages au magnésium les plus connus sont le Dow Métal et le Mazlo. Ils contiennent de 89% à 98% de magnésium, de 3% à 10% d'aluminium, de 0.1% à 1.5% de manganèse et de 5% à 3% de zinc. Ces alliages sont quatre fois plus légers que l'acier et leur point de fusion varie entre 1100° et 1200° F.

Ces alliages peuvent se souder au chalumeau, avec décapant et baguette

d'apport spéciale. Après le soudage, on doit enlever complètement le décapant,

sinon il y aurait danger de corrosion.