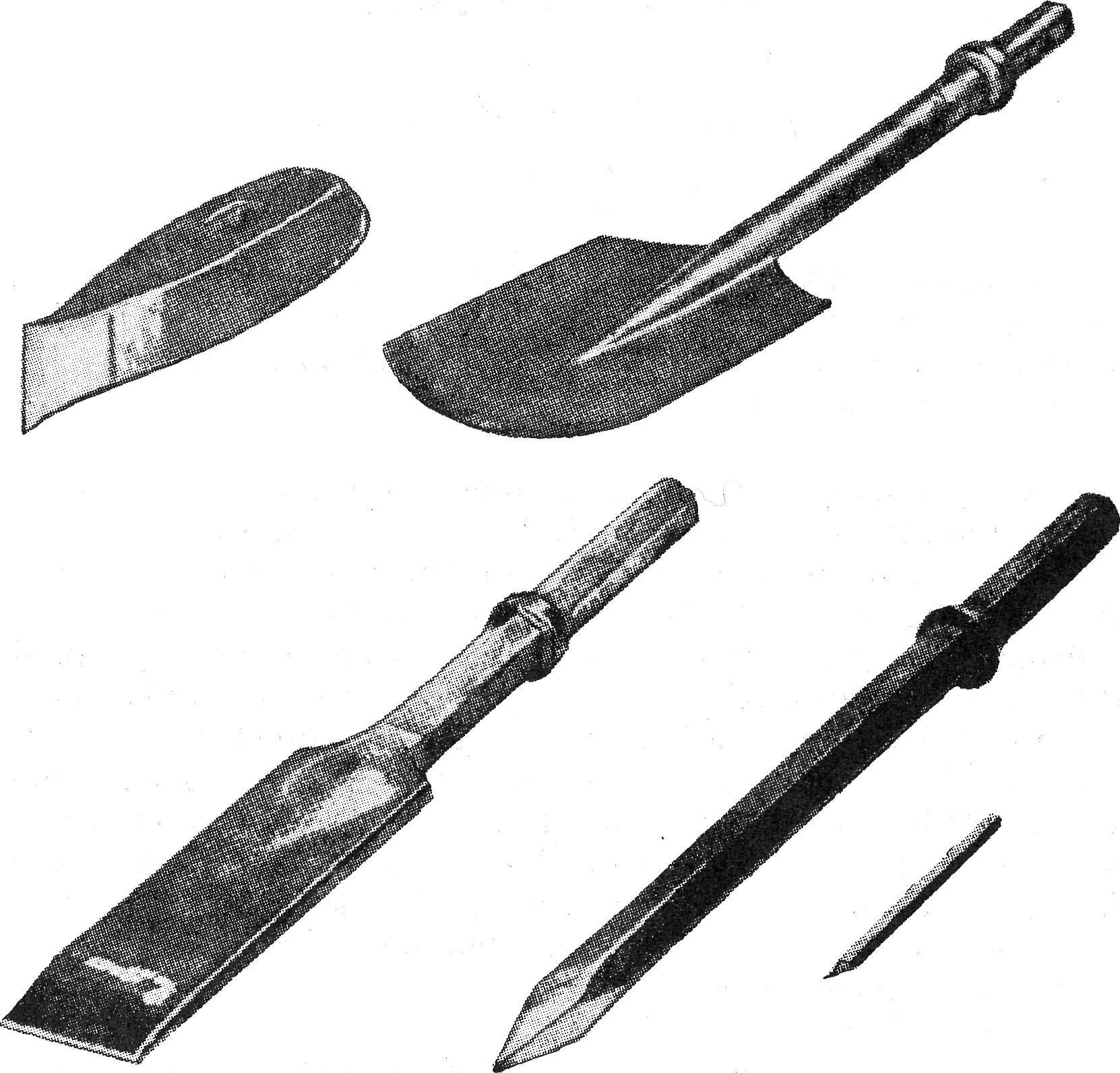

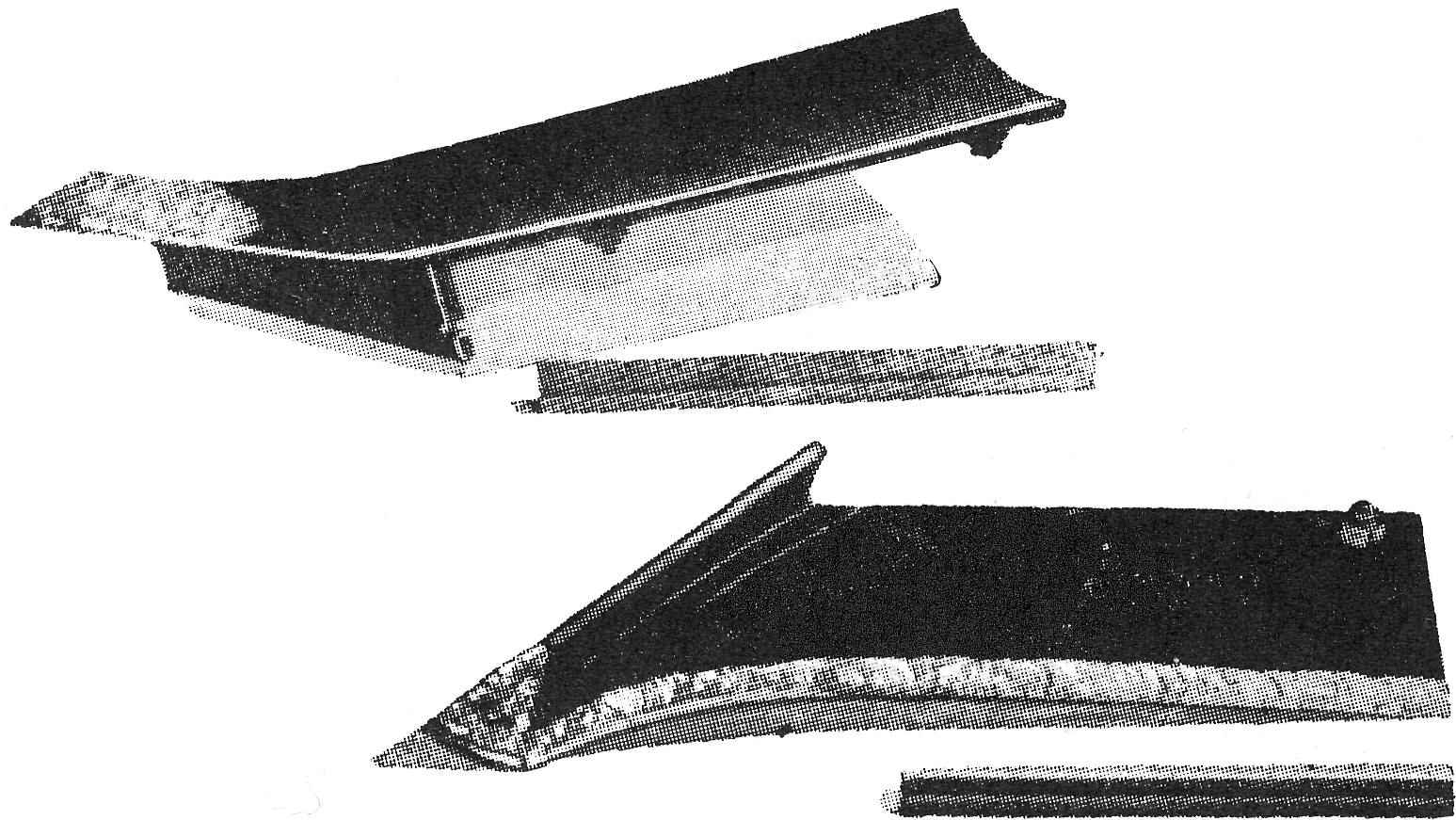

Fig. 174 — Quelques pièces rebâties avec des alliages durs

(Canadian Ramapo Iron Works Limited)

Rechargements (Surfacing Alloys)

Le terme rechargement (surfacing) s'applique maintenant à toute opération qui consiste à rebâtir une pièce et comprend le rechargement d'alliages durs, le rechargement au bronze, le cousinage, le surfaçage et la métallisation.

Les opérations mécaniques provoquent très souvent une élévation de température à cause du frottement des pièces, exposées à s'user plus ou moins rapidement suivant leur dureté ou leur surface plus ou moins grande de friction. Sur les surfaces en acier trempé, la température peut s'élever assez pour recuire le métal qui perd alors ses propriétés originales.

On prévient cette usure prématurée par le rechargement, procédé de soudage qui permet de recouvrir la surface d'une pièce d'un alliage ordinairement plus résistant que le métal de base à la friction, à l'abrasion et parfois à la corrosion et au choc.

On l'applique soit sur des pièces neuves qu'il empêche de s'user, soit sur des parties usagées qu'il remet en état de servir (fig. 174). Les surfaçages ont pour but de prévenir l'usure des pièces même chauffées au rouge.

Fig. 174 — Quelques pièces rebâties avec des alliages durs

(Canadian Ramapo Iron Works Limited)

Il n'est peut-être pas superflu de définir quelques termes nouveaux employés dans ce chapitre.

Friction : frottement dur dans un mécanisme.

Ex. : La friction d'une pièce sur une meule d'émeri.

Abrasion : usure par frottements continus et répétés.

Ex. : Le sable coulant dans une chute.

Impact : action de heurter.

Ex. : Les dents d'une pelle mécanique frappant les cailloux pour les déterrer.

Corrosion : action des substances corrosives sur le métal.

Ex. : La corrosion du fer par l'oxygène forme la rouille.

On conçoit facilement l'économie que représente le surfaçage. Avant cette découverte s'amoncelaient dans des cours à rebuts des pièces de machinerie mises au rancart à cause de l'usure: engrenages, forets, couteaux, concasseurs, pièces de malaxeurs, etc.

Aujourd'hui, un rechargement mince appliqué par quelque procédé de soudage remet en usage, en peu de temps, les machines de production de toutes sortes.

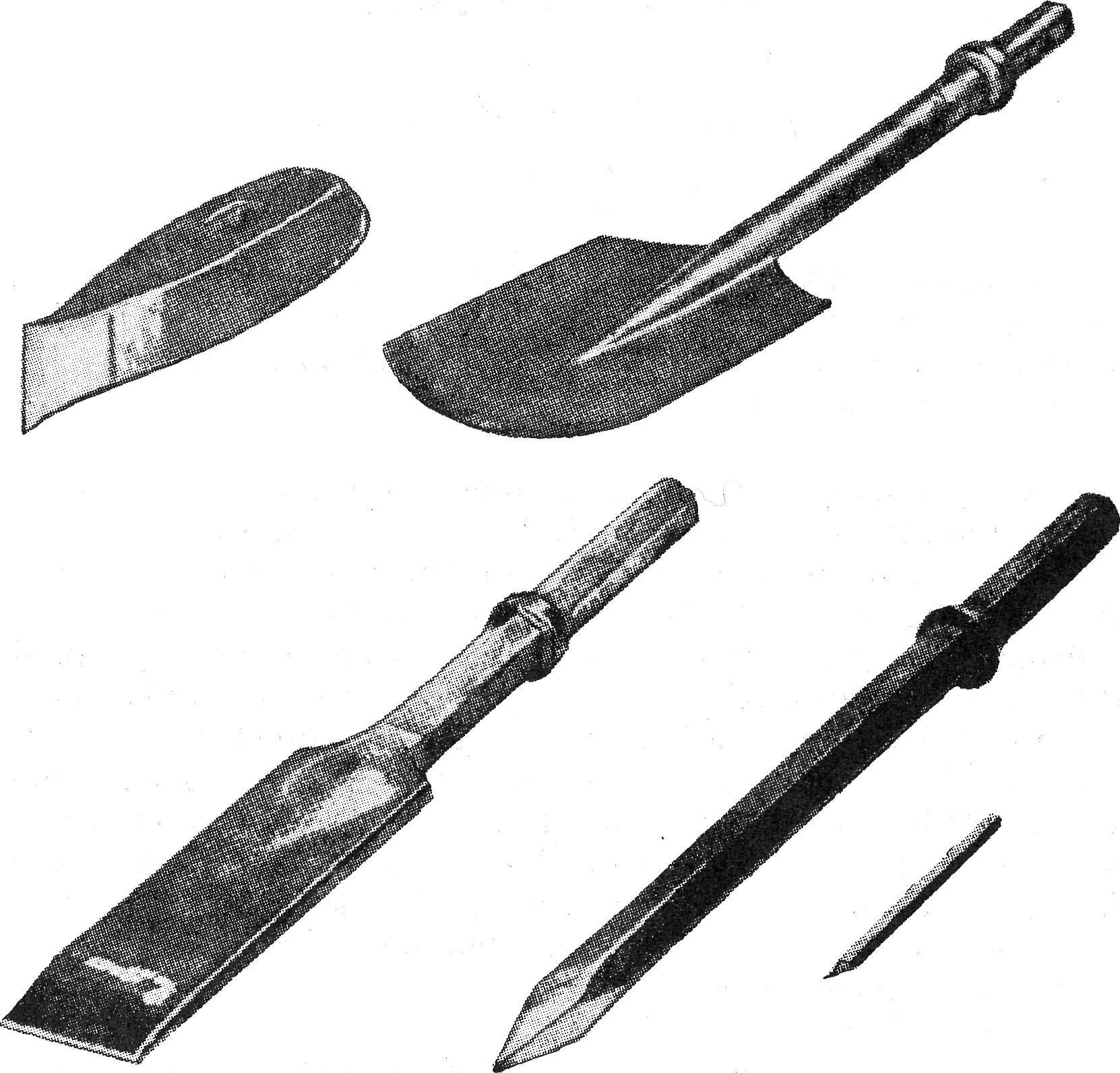

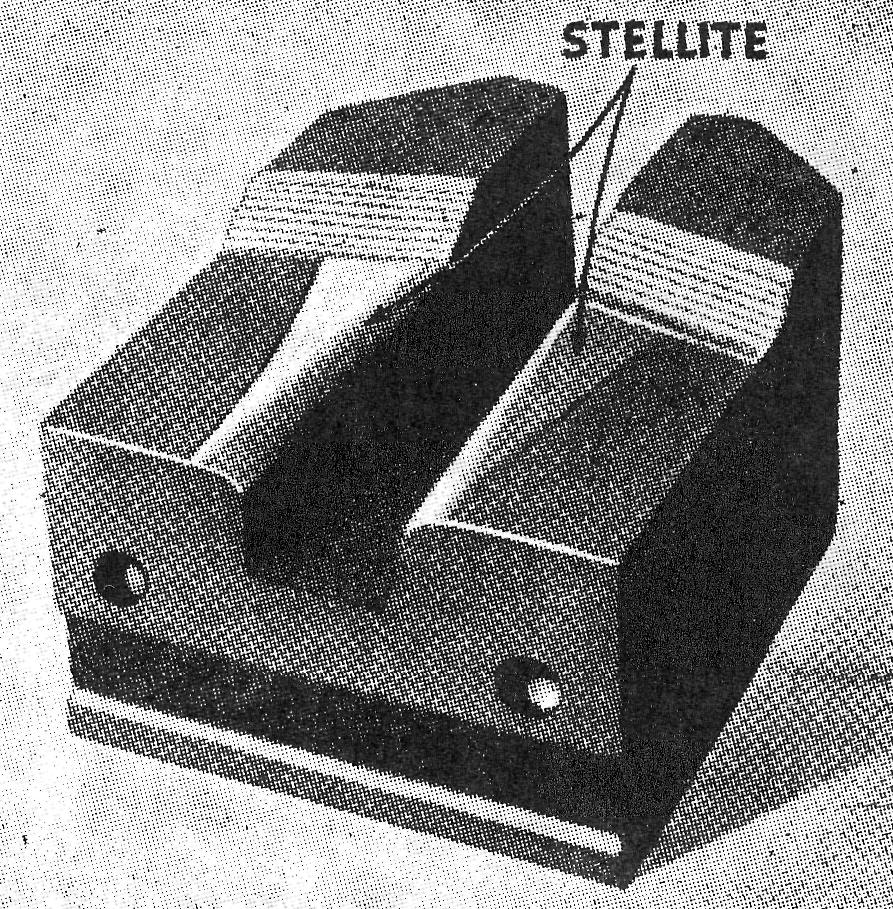

Fig 175 - Application du Stellite au chalumeau

(Deloro Smelting and Refining Works Ltd.)

Ces alliages ont une moyenne de durée de 3 à 40 fois supérieure à celle de certains aciers. Ils s'appliquent soit au chalumeau à l'arc électrique, soit par métallisation au fusil; nous nous bornerons aux alliages applicables au chalumeau. Les alliages à surfaçage peuvent se diviser en cinq catégories:

1 — les alliages ferreux;

2 — les alliages à base de cobalt;

3 — les carbures de tungstène;

4 — les alliages à base de nickel;

5 — les alliages à base de cuivre.

L'usage même des pièces à surfacer détermine la catégorie à choisir. Le métal de base, son utilité (résistance à la corrosion, à l'impact, à l'abrasion, à la friction) et la température à laquelle la pièce sera soumise sont autant de facteurs que le soudeur doit considérer avant d'entreprendre un travail de rechargement.

En plus du fer, les alliages de la première catégorie contiennent quelques-uns des éléments suivants: chrome, manganèse, molybdène, carbone, silicium, nickel, bore, etc. Ils se vendent sous forme de baguettes solides ou dans un tube d'acier doux qui enveloppe les ingrédients de l'alliage.

Les alliages ferreux dont le point de fusion se rapproche sensiblement de celui de l'acier au carbone se soudent au chalumeau. On enlève d'abord l'oxyde, la rouille ou l'huile sur la pièce par un nettoyage à fond; il est très important que la surface soit propre, car ordinairement on n'emploie aucun flux.

On règle la flamme avec un excès d'acétylène assez prononcé et après avoir préchauffé la pièce, on amène la surface à durcir à blanc (vers 2300° F.), alors que cette surface commence à suinter (to sweat). L'opérateur tient le chalumeau de manière que la flamme soit presque parallèle à la surface du métal et applique la baguette d'apport dans le bain de fusion sans puddlage, afin d'éviter une trop grande fusion de celle-ci avec le métal de base chauffé à une température assez élevée pour que l'alliage mouille bien sur la surface.

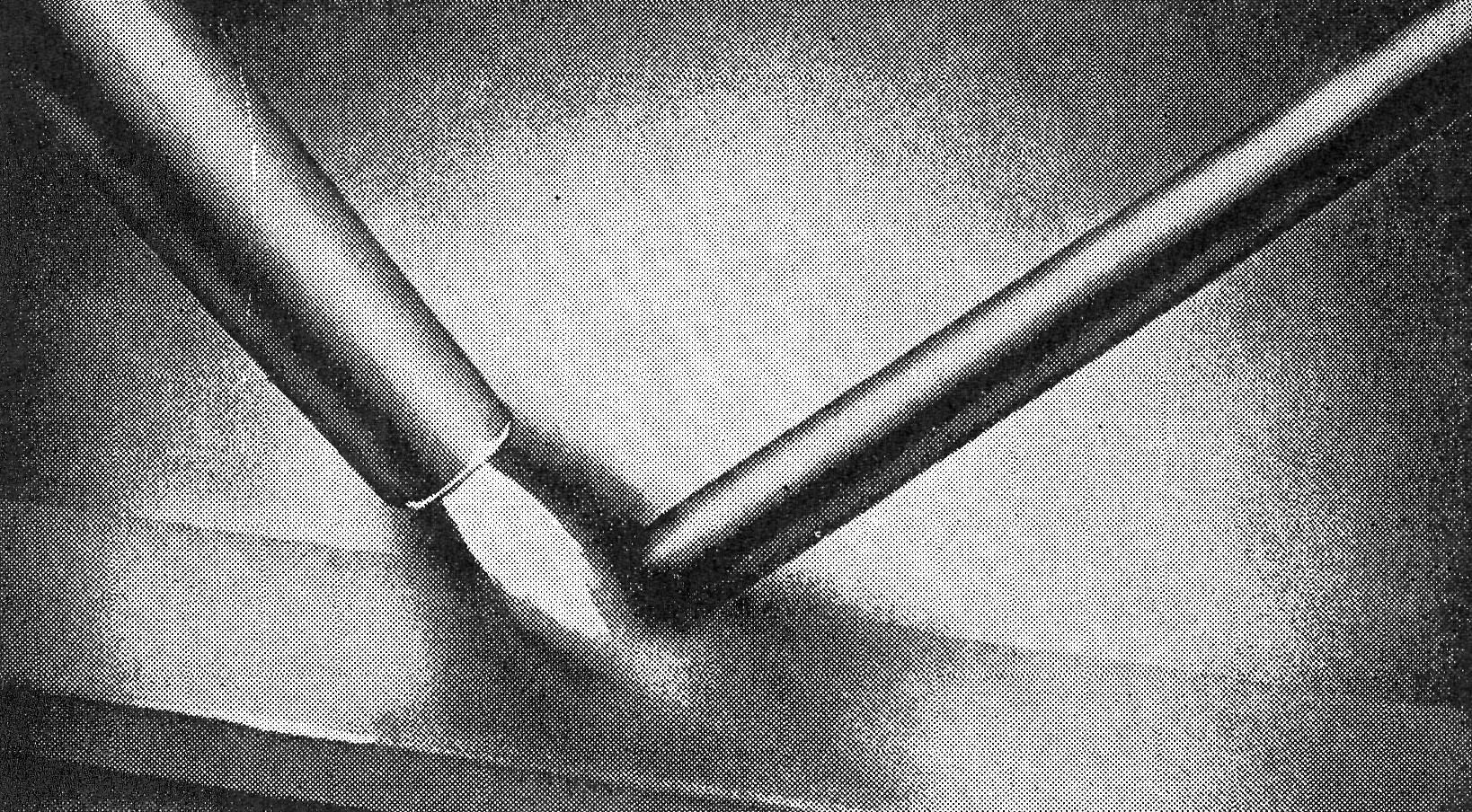

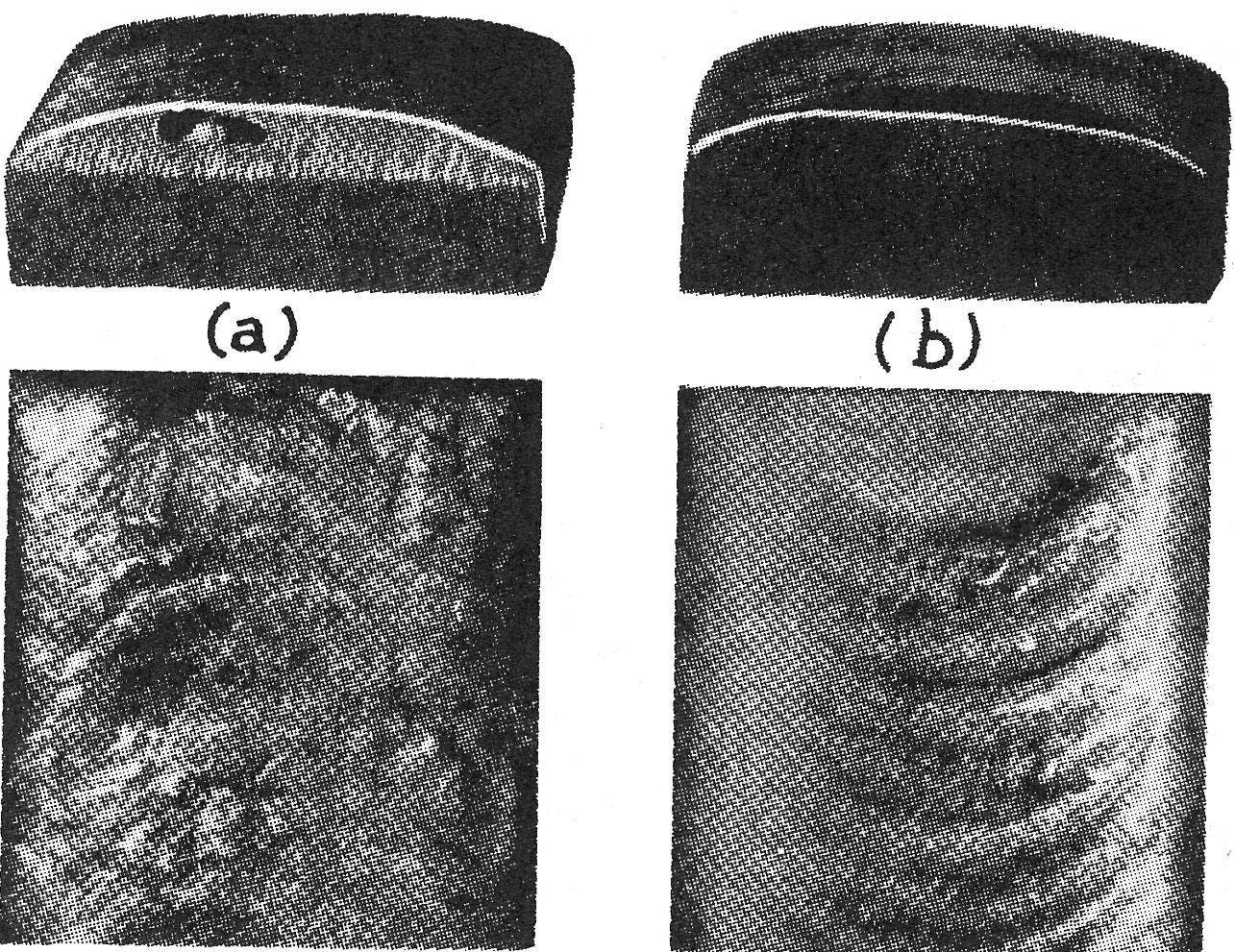

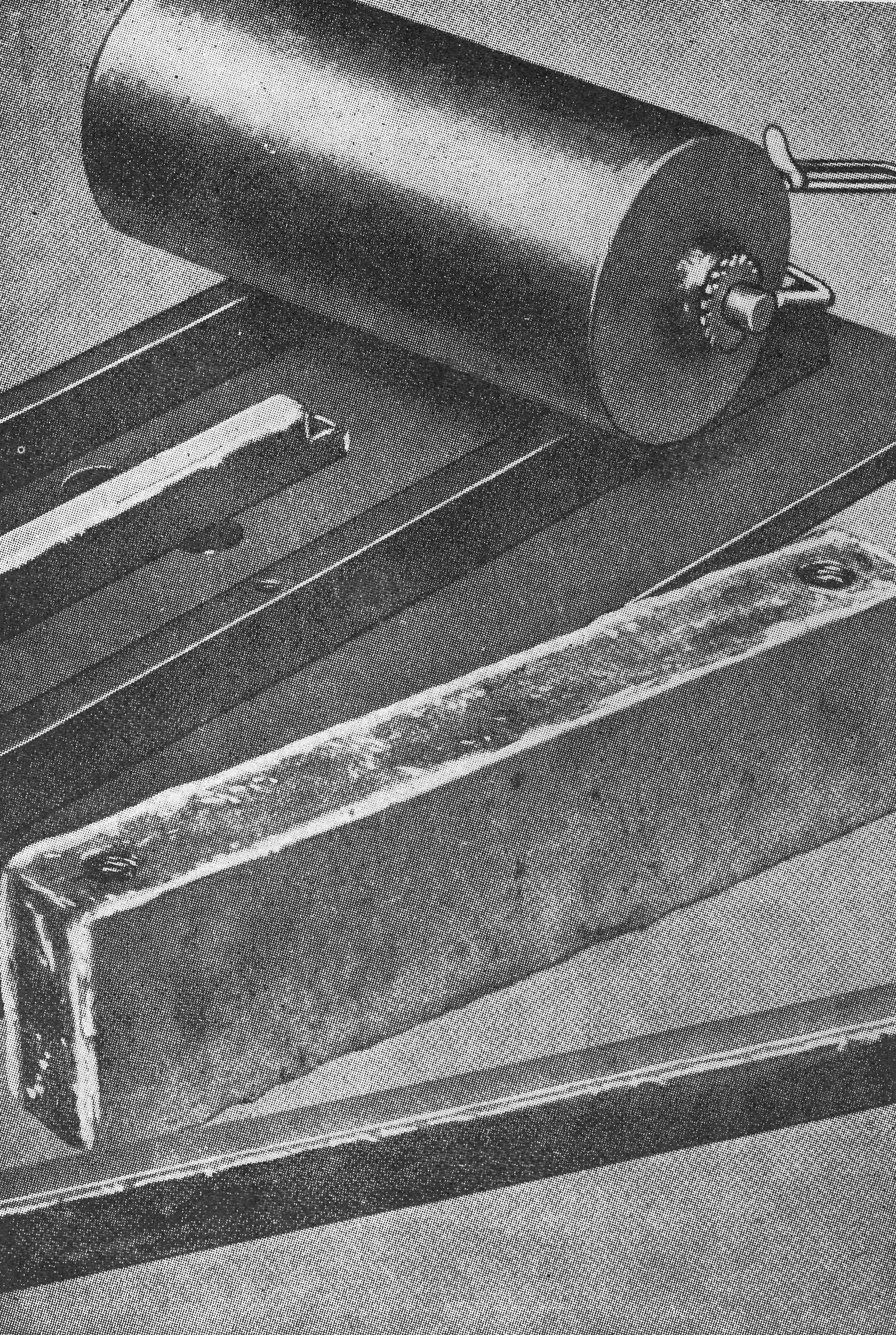

Fig. 176 - (a) cordon poreux; - (b) cordon bien déposé

Le degré de dureté de ces baguettes varie entre 45 et 68 Rockwell "C". La résistance aux chocs est inversement proportionnelle à la résistance à l'abrasion; plus on augmente la résistance à l'abrasion d'un alliage, plus on diminue la résistance aux chocs. Parmi les alliages ferreux applicables au chalumeau, mentionnons:

Colmonoy No 9, Colmonoy No WCR 100,

Stoodite, Haynes Stellite No 93,

Hascrome, Amsco Ni Hard, Amsco No 459, etc.

Certains de ces alliages ferreux qui ne sont pas fragiles peuvent se forger; cependant, ils ne résistent pas aussi bien que les alliages non-ferreux lorsqu'on les chauffe (fig. 177).

Fig. 177 — Charrue rechargée avec des baguettes de Amsco Farm Face

(Canadian Ramapo Iron Works Limited)

Sur la fonte, on recommande d'appliquer les surfaçages en deux passes; la première se fusionne avec la fonte parce que l'alliage a un point de fusion plus élevé que la fonte, et la deuxième passe est constituée d'alliage dur seulement.

Les baguettes d'alliages ferreux s'emploient sur les chaînes de dragues, les dents de pelles mécaniques, certains alésoirs, les matrices (fig. 178 et 179), les cisailles, les convoyeurs, les pulvérisateurs, la machinerie agricole et les pièces de machinerie qui transportent des matières abrasives: sable, gravois, charbon, etc.

Fig. 178 — Matrice rechargée avec des baguettes de Amsco Dieweld

(Canadian Ramapo Iron Works Limited)

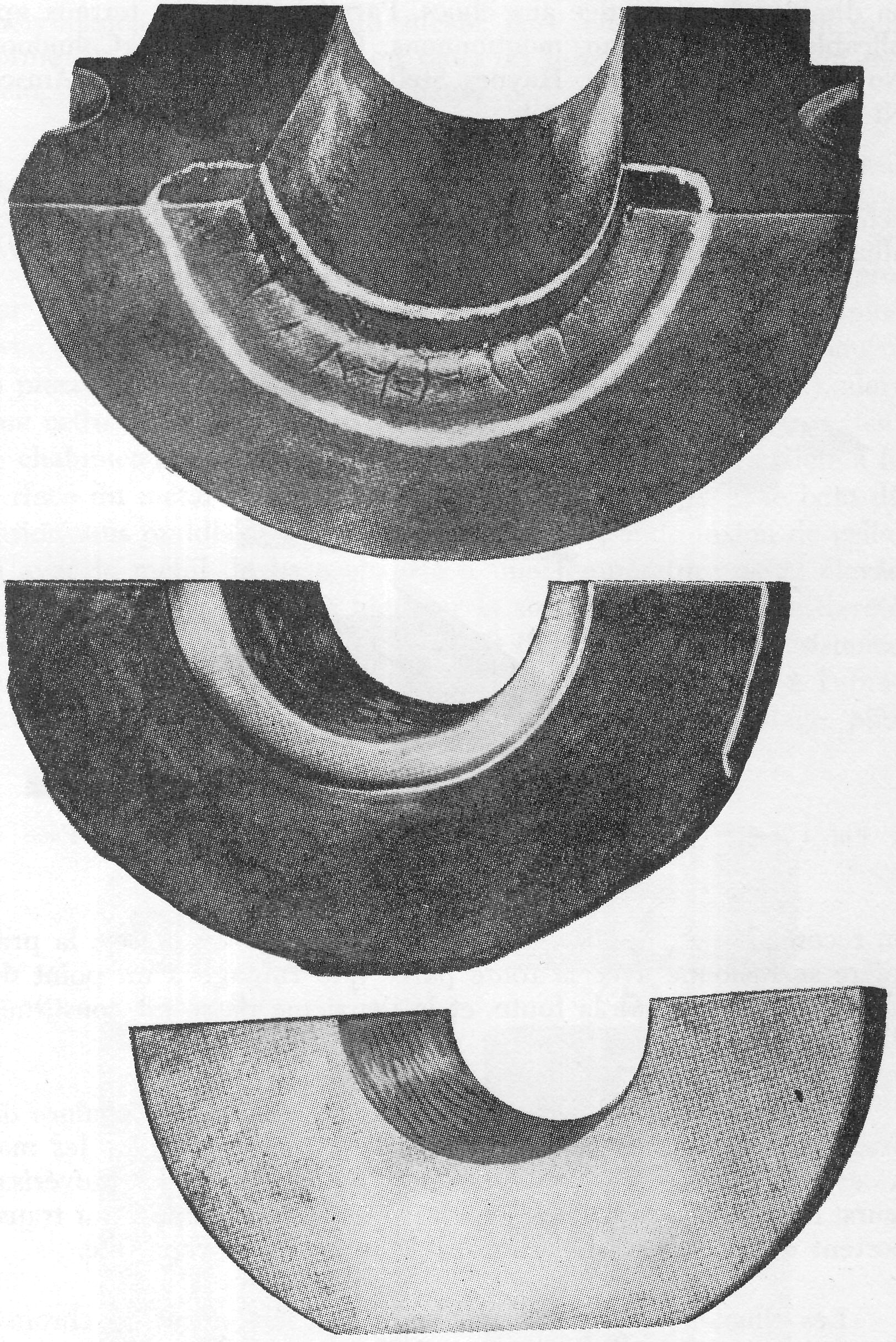

Fig. 179 — Matrice rechargée au Stellite

(Delara Smelting and Refining Works Ltd.)

Les alliages non-ferreux contiennent généralement du chrome, du tungstène, du cobalt, du molybdène, du nickel, du bore, du carbone et quelquefois une quantité de fer si minime que l'alliage n'est pas magnétique. La dureté de ces alliages à froid se compare avec les alliages ferreux, mais à chaud, ils conservent leur aureté (red hardness) et leur résistance à la corrosion.

Cette propriété représente un grand avantage si l'on considère que la friction est parfois telle que les pièces rougissent. Les alliages non-ferreux ont un coefficient de friction peu élevé. On peut les meuler de façon à obtenir une surface polie qui développe moins de chaleur à la friction; ces alliages résistent très bien à la corrosion chimique, d'où leur emploi dans les industries où les pièces sont soumises à la friction, à la corrosion et à l'impact.

Le principal élément de ces alliages est le nickel pour les baguettes d'apport de Wall Colmonoy et le cobalt pour les baguettes des autres compagnies.

Les principales marques de baguettes coulées sont:

Colmonoy No 6, Colmonoy No 5,

Colmonoy No 4,

Stellite No 1,

Stellite No 12,

Stellite No 6,

Stoody No 6,

Amsco No 1,

Amsco No 6, etc.

Leur dureté varie de 40 à 62 à l'échelle Rockwell "C" et leur force en tension atteint de 47,000 à 105,000 livres au pouce carré. Certains de ces alliages s'appliquent sur l'acier, l'acier inoxydable, le monel, le cuivre et la fonte. Leur coefficient de dilatation et de retrait ressemble à celui de l'acier et permet de les appliquer tout en évitant les fissures de retrait.

Il importe de nettoyer les pièces à fond pour usinage ou meulage. On recommande, si possible, d'arrondir les angles aigus. On préchauffe les grosses pièces à 800° F. avec un chalumeau ou un autre combustible. Pour l'application du surfaçage, on règle une flamme réductrice avec excès d'acétylène.

On amène la surface à durcir au point de suintage et, quand la surface est chauffée à point, on applique l'alliage qui doit bien mouiller la pièce. Cependant, on évite de puddler le métal en fusion ou de fusionner le métal de base. L'extrémité du dard ne doit pas s'éloigner à plus de 1/8" de la surface.

Il est préférable de compléter la soudure en une seule passe; après quoi, on laisse les pièces refroidir lentement, mais sans les plonger dans l'eau.

La baguette d'apport Colmonoy No 6 possède une excellente plasticité à chaud. On peut dégrossir ou former le dépôt de soudure sur des pièces irrégulières pendant qu'il est encore à l'état plastique (fig. 180).

Fig. 180 -Matrice rechargée au Colmonoy et nivelée avec un rouleau de

métal pendant que 1 alliage est encore à l'état plastique

{Wall Colmonoy Corporation)

On se sert de la baguette, d'un moule ou d'un rouleau pour former la surface. Le manufacturier recommande une flamme normale pour appliquer cet alliage.

Les alliages non-ferreux s'appliquent sur les cames, les douilles, les charrues, les pointes de tour, les valves (fig. 181), les chaînes, les dents de pelles mécaniques, les matrices à étirer, les arbres de couche, les tracteurs, les machines aratoires, les lames de malaxeurs, les collets d'arbres de couche, etc.

Fig. 181 — Stellite appliqué au chalumeau sur une valve de 9 pouces de diamètre

(Deloro Smelting and Refining Works Ltd.)

Le troisième groupe comprend des baguettes qui contiennent des carbures de tungstène, des borures de chrome, des carburer de tantale ou de titanium, ingrédients dont la dureté approche celle du diamant.

On pourrait évidemment inclure ce groupe dans l'un ou l'autre des deux précédents, suivant l'ingrédient de base des baguettes, mais nous tenons à les séparer à cause de leur dureté extraordinaire. Leur point de fusion étant très élevé, on les mélange à des ingrédients à basse fusion. Ces produits se vendent en baguettes coulées, en poudre ou en tube d'acier dans lesquels on introduit des carbures de tungstène.

Ces baguettes s'appliquent comme les autres variétés. Parmi les marques les plus connues, mentionnons le Borod, le Borium, le tube Haystellite, le Colmonoy No 6, le Tungrod, le tube Tungsite.

On emploie les carbures de tungstène ou les borures de chrome sur des pièces soumises à une usure prononcée ou servant au concassage d'objets durs, par exemple, les lames de mélangeurs, les guides pour câbles, les tamis (screens) de matières abrasives, les couteaux à charbon, etc.

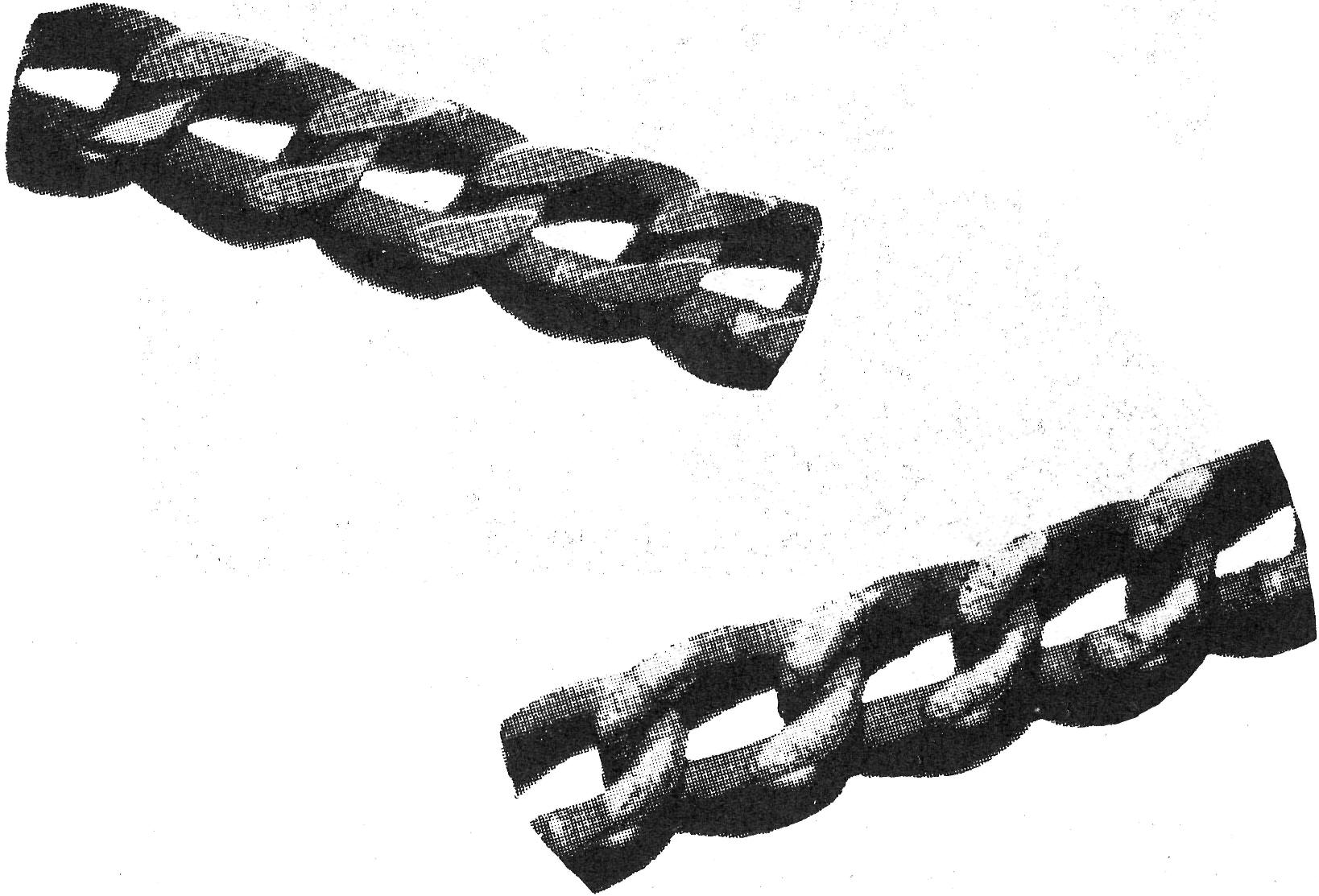

Fig. 182 — Chaîne d'automobile rechargée avec du Stellite No 1

Voici quelques considérations sur les métaux et le genre de rechargement recommandé.

Aciers à basse et à moyenne teneur en carbone

Tous les genres d'alliages à rechargement peuvent être appliqués. Si l'on se

sert d'une baguette de bronze ou de laiton, il faut éviter de fusionner la

surface du métal.

Aciers à haute teneur en carbone

On a tout avantage à se servir du chalumeau pour recharger ces alliages; en

effet, le chalumeau permet de les préchauffer pour éviter les fissures. On peut

y appliquer tous les genres de rechargements.

Aciers à bas alliages (chrome, nickel, molybdène, manganèse,

etc.)

On procède comme pour les alliages à basse teneur de carbone, sauf s'il

s'agit d'alliages trempés; dans ce cas, il faut d'abord recuire le métal (anneal).

Aciers rapides (high speed steels)

Ces alliages ne se rechargent généralement pas. Naturellement résistants,

ils sont de plus très sensibles aux fissures lorsqu'on les chauffe.

Aciers inoxydables

On peut recharger assez facilement ces aciers à condition de bien connaître

leurs propriétés et de ne pas diminuer leur résistance à la corrosion.

Aciers au manganèse

À cause de leurs propriétés spéciales, ces aciers sont rechargés à l'arc

électrique seulement.

Fonte grise et fonte alliée

On doit prendre des précautions spéciales pour le rechargement de ces

alliages, à cause de leur bas point de fusion. Aussi recommande-t-on parfois

d'appliquer 2 passes de rechargement à base d'acier; la première fusionnée avec

la fonte, la deuxième appliquée par le procédé ordinaire de suintage. Les

alliages de bronze ou de laiton s'appliquent facilement à la fonte, mais sans

fusion cette fois.

Cuivre, bronze, laitons

Seuls les alliages à base de bronze ou de laiton et quelques alliages à base

de nickel qui se fusionnent à une température de fusion peu élevée, s'appliquent

à ces trois métaux; on utilise presque toujours un flux pour recharger ces

pièces.