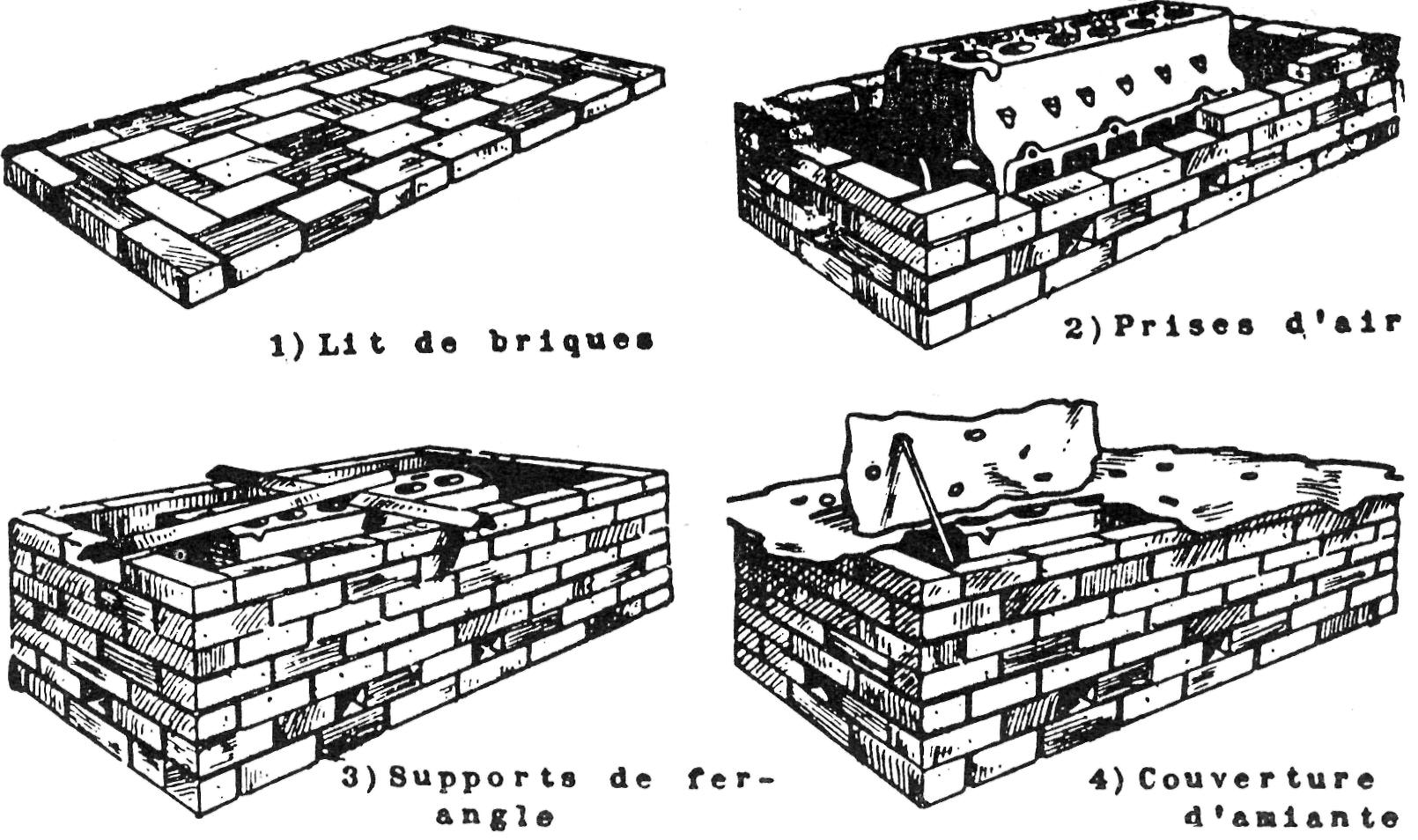

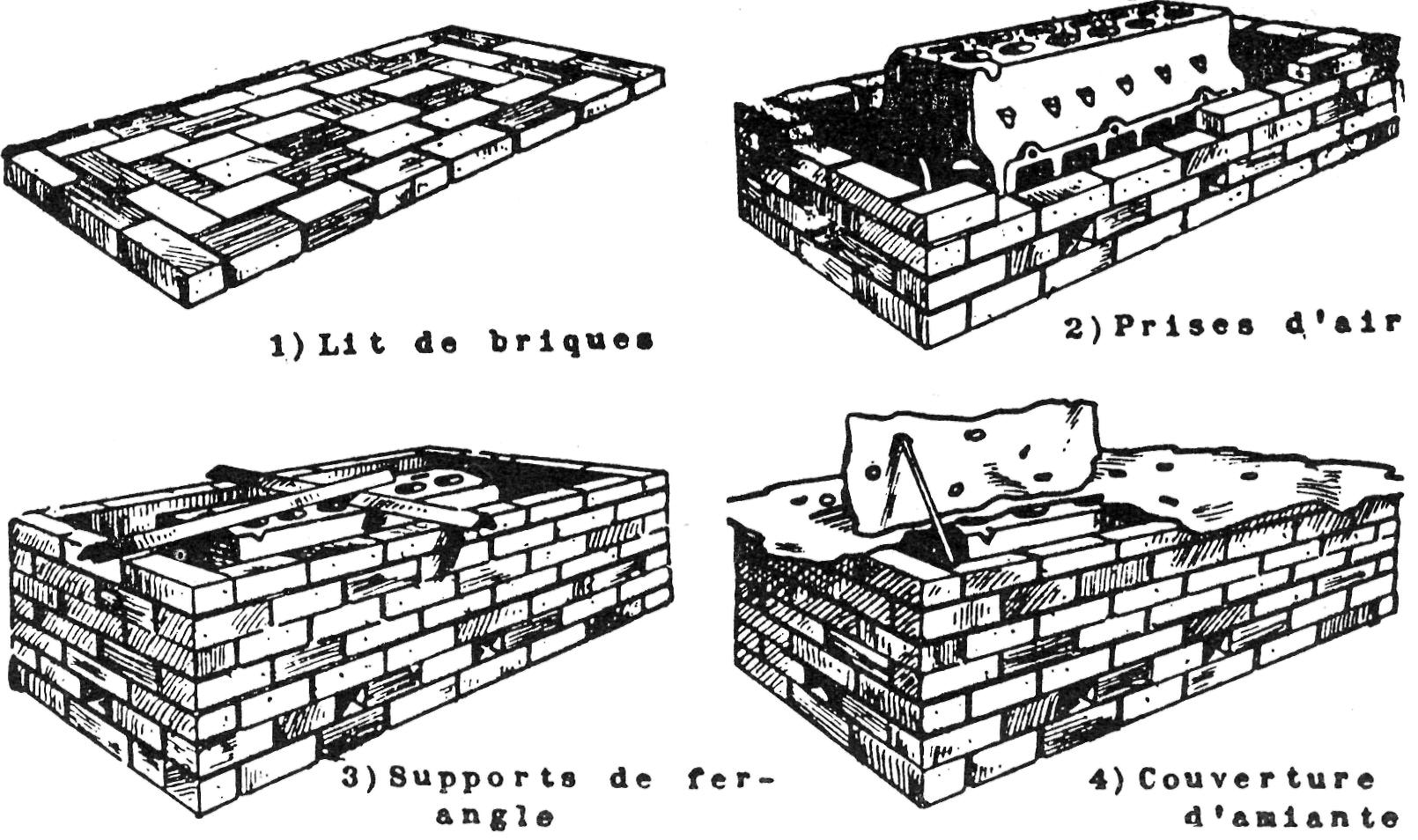

Fig. 141 — Construction d'un four temporaire de briques (Linde Air Products Co.)

Soudage de la fonte par fusion

Quoique l'on exécute à la soudo-brasure la plupart des réparations sur les pièces de fonte, il est parfois plus pratique, voire indispensable, de procéder par soudage autogène.

Voici alors les points importants à surveiller:

(1) l'alliage;

(2) le nettoyage;

(3) la préparation des joints et le préchauffage;

(4) la soudure et le flux;

(5) la porosité;

(6) le refroidissement des pièces.

Avant d'entreprendre la réparation d'une pièce, on doit au préalable savoir quel genre de fonte l'on a à réparer. On peut identifier rapidement la fonte aux caractéristiques suivantes:

Fonte blanche (white cast iron)

1 — Sa fracture est de couleur blanche.

2 — Elle ne graisse pas les doigts, si on les frotte sur une fracture fraîche.

3 — Elle est difficile à usiner ou à limer.

Fonte grise (grey cast iran)

1 — Sa fracture est gris noir.

2 — Elle graisse (smudge) les doigts, si on les frotte sur une fracture fraîche.

3 — Elle s'usine, se lime ou se burine facilement.

Fonte malléable

1 — Sa fracture est gris noir, sauf à la surface extérieure où la fracture est

gris clair.

2 — Elle peut se plier légèrement, propriété que n'ont pas les fontes grises et

blanches.

3 — Elle s'usine et se lime facilement.

Fontes alliées (alloy cast irons)

1 — Elles peuvent être blanches, grises ou malléables.

2 — 11 est recommandable de consulter les manufacturiers sur l'alliage de la

fonte et les traitements à lui donner.

Le nettoyage et la préparation des joints s'effectuent comme lorsqu'il s'agit d'un joint à soudo-braser; on enlève d'abord toute trace d'huile ou de matières étrangères à la surface du métal et l'on taille le chanfrein à un angle total maximum de 90°.

Pour exécuter une soudure autogène sur la fonte, les pièces doivent être préchauffées à une température supérieure à celle requise en soudo-brasage, soit entre 600° et 1300° F., suivant la forme, l'épaisseur et la location de la fracture. On emploie la plus basse température dans les cas où le joint permet à la dilatation et au retrait de se faire librement. Dans les cas contraires, une plus haute température de préchauffage s'impose, mais elle ne doit pas être trop élevée, afin de prévenir une déformation ou un pliage des pièces.

Le préchauffage a pour but d'éviter les tensions internes ou les fractures causées par une dilatation inégale et d'éviter une soudure trop dure et non machinable.

Le procédé le plus pratique de préchauffage consiste à déposer sur un lit de briques à feu les pièces enlignées et supportées solidement (fig. 141-1). On élève ensuite un mur de briques (fig. 141-2) autour de la pièce, en prenant soin de laisser plusieurs ouvertures à la base pour la circulation de l'air. On place parfois des tôles ou des feuilles d'amiante autour des pièces (fig. 141-4).

Fig. 141 — Construction d'un four temporaire de briques (Linde Air Products Co.)

Cette fournaise partiellement remplie de charbon de bois produit un feu égal et doux. On recouvre la fournaise de papier d'amiante, mais en laissant au centre un trou d'échappement des gaz (fig. 142).

Fig. 142 — Autre modèle de four temporaire — (Linde Air Products Co.)

On ajoute du charbon de bois de temps à autre pour maintenir la température

élevée. En certains ateliers, on préchauffe les pièces avec des torches à

gazoline ou des chalumeaux. Quand on a atteint la température de préchauffage,

on procède à la soudure après avoir enlevé l'amiante au-dessus du joint.