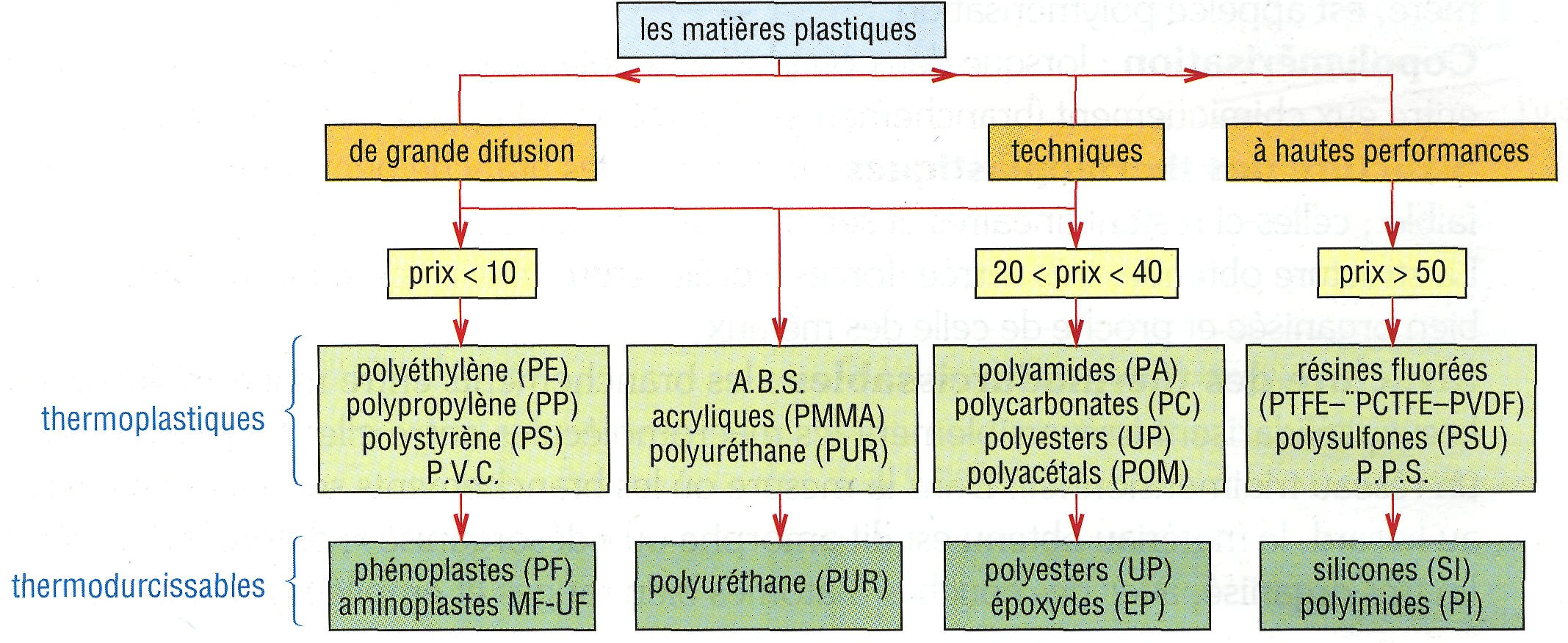

1. Principales matières plastiques.

Matières plastiques et élastomères

Produites essentiellement à partir du pétrole, les matières plastiques sont l'un des symboles du XXe siècle et sont présentes partout : automobile, aéronautique, biens de consommation et d'équipement, bureautique, audiovisuel, emballages,...

La bakélite (1909) est le plus ancien plastique entièrement synthétique.

Le terme « plastique » décrit une grande variété de composés organiques obtenus par synthèse chimique. Il existe également des plastiques naturels : poix, bitume, brai, résines, laques, ambre, écaille, corne...

1. Principales matières plastiques.

I - Propriétés générales et structures

1. Principales caractéristiques

Faible densité (0,9 à 2,2), bonnes qualités d'isolation électrique et thermique, bonne résistance à un grand nombre de produits chimiques, pas d'oxydation comme certains métaux et ont un rapport volume/prix intéressant.

Inconvénients : parfois inflammables ; sensibles aux rayons ultra violets ; à l'humidité et non facilement recyclables.

2. Structures moléculaires

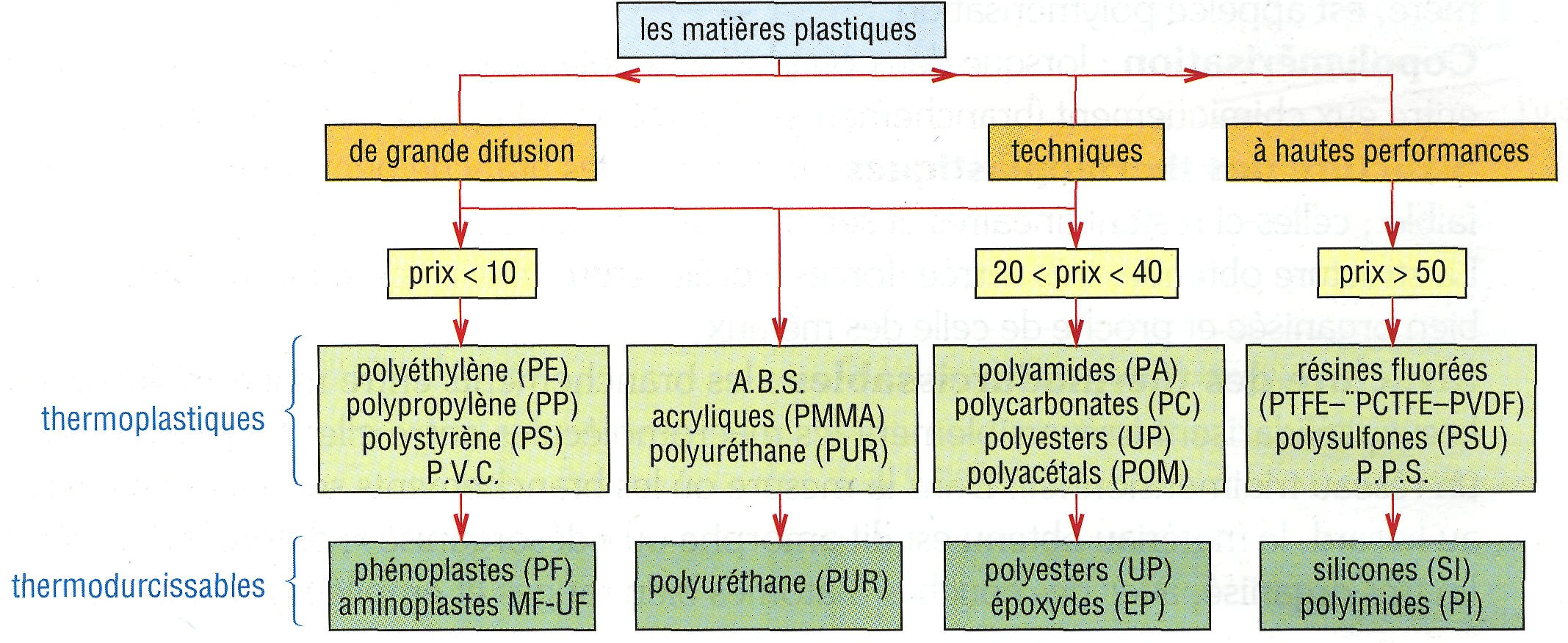

Les plastiques, ou « polymères », sont élaborés par synthèse chimique (construits chimiquement) à partir de molécules de base, appelées monomères.

Monomères :

ce sont les unités chimiques de base, ou molécules, des matières plastiques. Ils sont construits autour des atomes de carbone (C), d'hydrogène (H), d'oxygène (O), d'azote (N), chlore (Cl), soufre (S), fluor (F)...

Polymères :

sous l'action de la pression, de la chaleur et d'un catalyseur, les molécules, ou monomères, se regroupent entre elles pour former de longues chaînes appelées polymères, ou macromolécules. Une macromolécule peut contenir de plusieurs centaines à plusieurs millions de monomères.

2. Structure moléculaire du polyéthylène.

Polymérisation :

l'opération chimique liant les monomères entre eux, pour obtenir un polymère, est appelée polymérisation.

Copolymérisation :

lorsque deux ou plusieurs polymères, de même nature ou non, sont liés entre eux chimiquement (branchements) l'opération est appelée copolymérisation.

Structure des thermoplastiques :

le nombre des branchements entre macromolécules est faible ; celles-ci restent linéaires et séparées après moulage. La structure obtenue, très serrée (forces élevées entre molécules et atomes) est semi-cristalline, bien organisée et proche de celle des métaux.

Structure des thermodurcissables :

les branchements entre macromolécules, très nombreux, solidarisent irréversiblement les macromolécules entre elles (copolymérisation créant un réseau tridimensionnel). Dans la mesure où les branchements se font de manière aléatoire, au hasard, le matériau obtenu est dit amorphe ou « désorganisé », différent d'un réseau cristallin très organisé, avec des couches d'atomes bien rangés et empilées les unes sur les autres.

Remarques : certains plastiques, comme le polyester, existent dans les deux structures, thermodurcissable et thermoplastique.

3. Structure des matières plastiques.

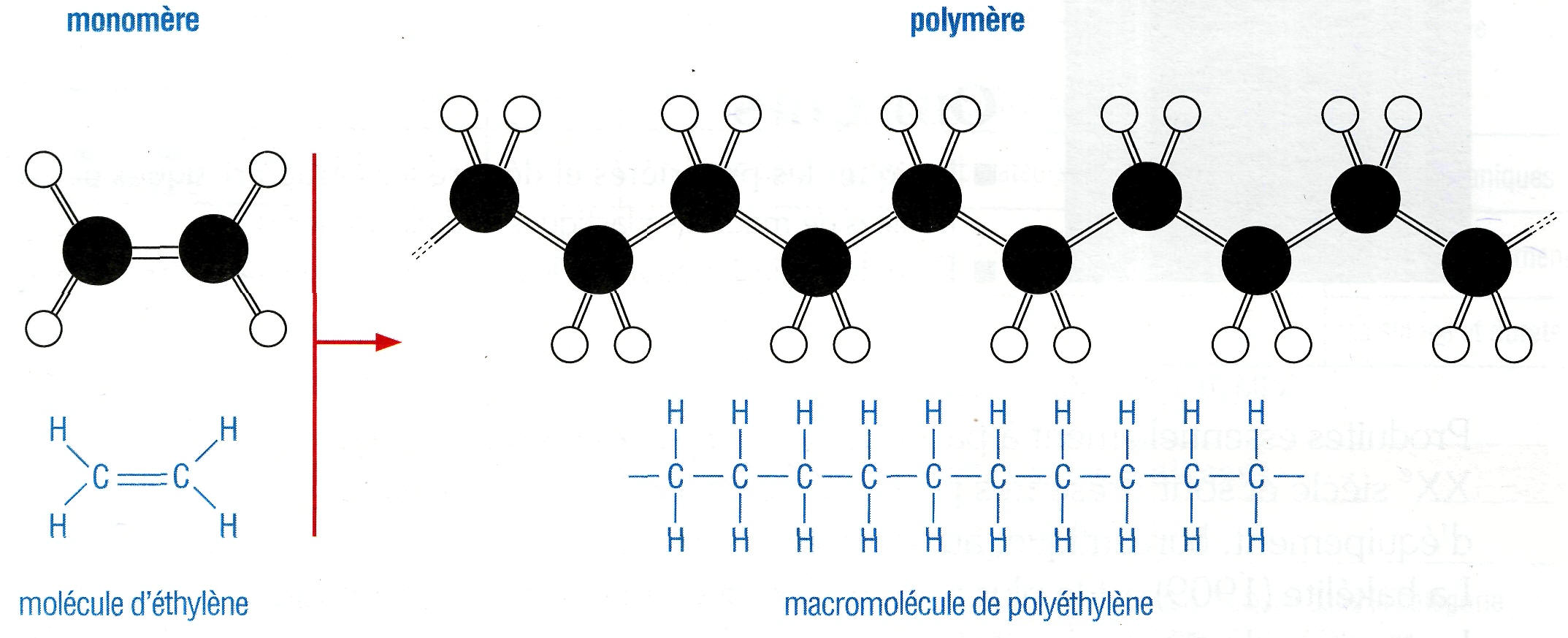

3. Propriétés mécaniques

Le comportement mécanique des plastiques est différent de celui des métaux. Il dépend de la structure, de la composition, du mode de fabrication, de la forme de la pièce, de la température, du temps et de l'humidité.

Le pourcentage d'allongement (A%) est plus faible pour les thermodurcissables (< 1%, se déforment peu avant rupture, sont plus fragiles et plus sensibles aux chocs) qui présentent aussi, en général, une dureté plus élevée.

La résistance en compression est souvent plus élevée que la résistance en traction : 50 à 100 % pour les thermoplastiques, parfois plus de 100 % pour les thermodurcissables.

Sous charge, les plastiques se déforment instantanément dans un premier temps, comme un ressort, puis, contrairement au ressort, continuent à se déformer progressivement au cours du temps (« déformation retardée »). C'est le fluage, sorte d'écoulement très visqueux qui dure autant que la charge.

|

|

|

4. Phénomène de fluage au cours du temps. |

5. Valeurs de E, module d'élasticité longitudinal. |

|

|

|

6. Comparaison des dilatations thermiques entre métaux et plastiques. |

7. Comparaison des courbes contraintes /déformation du polyéthylène. |

4. Phénomène de fluage

Le fluage est l'une des caractéristiques essentielles des matières plastiques. Il peut être mis en évidence par un essai de traction.

A la mise en charge de l'éprouvette, un allongement dL0 se produit instantanément. Si la charge (F) est maintenue, l'éprouvette continue progressivement de s'allonger au cours du temps (allongement retardé).

Plus la température est élevée, plus le phénomène est accentué.

Si la charge F est supprimée, le phénomène s'inverse, l'éprouvette récupère rapidement une partie de l'allongement réalisé (récupération instantanée), puis progressivement et plus lentement une autre partie (récupération retardée).

La déformation résiduelle qui subsiste mesure le fluage.

La destruction des liaisons, le glissement entre les macromolécules, le frottement interne retardant les déformations sont les principales causes du fluage. Le phénomène apparaît également pour des métaux travaillant sous charge à de hautes températures (fours, moteurs, réacteurs...).

Remarque :

les fibres de renforcement (verre, kevlar, carbone...) permettent de corriger le phénomène de fluage (Voir généralités matériaux, paragraphes composites).

8. Principe du fluage, comparaison avec les métaux se

déformant élastiquement.

II - Thermoplastiques

C'est de loin la famille la plus utilisée : ils représentent près de 90 % des applications des matières plastiques. Ils sont moins fragiles, plus faciles à fabriquer (machine à injecter et cadences élevées) et permettent des formes plus complexes que les thermodurcissables. Ils existent sous forme rigide ou souple, compact ou en faible épaisseur, sous forme de feuille très mince (film...), de revêtement, expansé ou allégé...

1. Propriétés principales

Ils ramollissent et se déforment sous l'action de la chaleur. Ils peuvent, en théorie, être refondus et remodelés un grand nombre de fois tout en conservant leurs propriétés ; ils sont comparables à la cire ou à la paraffine.

Insensibles à l'humidité, aux parasites, aux moisissures (sauf polyamides) ils peuvent être fabriqués dans une gamme de couleurs très étendue.

Inconvénients : fluage élevé ; coefficient de dilatation linéaire élevé, entraînant un retrait important au moment du moulage ; combustible ; sensibles aux ultraviolets ; électrostatiques, qui « attirent les poussières » ; pas toujours agréables au toucher.

9. Familles d'objets utilisant des matières plastiques.

2. Principales familles

(Figure 1 : principales matières plastiques.)

a) Thermoplastiques de grande diffusion

A eux seuls, ils représentent de 70 à 80 % du total des plastiques mis en œuvre. On y trouve les polyéfines (polyéthylène, polypropylène), le polystyrène et les PVC (polyclhorure de vinyle).

Remarque : les ABS (acronytrile-butadiène-styrène) et les acryliques (polyméthacrylate de méthyle) sont, par leur prix et leur diffusion, à mi-chemin entre les précédents et les plastiques techniques.

b) Thermoplastiques techniques

Les polyamides, proche du nylon textile, sont les plus utilisés du groupe : ils comportent de nombreuses variantes, de bonnes caractéristiques mécaniques, et une bonne tenue aux températures.

Les polycarbonates sont transparents et résistants aux chocs (verres correcteurs, vitrage antieffraction...).

Les polyesters, voisins des fibres textiles polyesters, sont transparents et imperméables aux gaz (applications voisines des polyamides).

Les polyacétals résistent à la fatigue, à l'eau et aux solvants (lave-linge, lave-vaisselle...).

c) Thermoplastiques hautes performances

Plus coûteux, ils sont caractérisés par leur résistance à la chaleur et par des propriétés électriques élevées. Les résines fluorées (PTFE, PCTFE, PVDF) sont les plus classiques ; elles résistent à presque tous les agents chimiques, ne vieillissent pas, ne brûlent pas, ont de bonnes qualités frottantes. Les polysulfones et les polysulfones de phénylène (PPS), plus récents, transparents, allient résistance à la température, propriétés mécaniques et électriques élevées.

III - Thermodurcissables

Ils ne ramollissent pas et ne se déforment pas sous l'action de la chaleur. Une fois créés il n'est plus possible de les remodeler par chauffage.

Au moment de la mise en œuvre, ils ramollissent dans un premier temps, puis durcissent de manière irréversible sous l'action prolongée de la chaleur (comparable à la cuisson du blanc d'oeuf).

1. Propriétés principales

Ils présentent une bonne tenue aux températures élevées (> 200 °C), aux attaques chimiques, une meilleure résistance au fluage que les thermoplastiques (conservent une meilleure stabilité dimensionnelle dans le temps), une bonne rigidité pour un prix de matière première peu élevé et faible retrait au moulage.

Inconvénients : mise en oeuvre moins pratique et plus lente que les thermoplastiques ; pas de moulage par injection et cadences de fabrication assez faibles.

2. Principales familles

- Les phénoplastes (PF) noirs ou bruns (« bakélite ») et les aminoplastes blancs ou crème (urée formaldéhyde UF, mélamine-formol MF) sont les plus courants et les moins coûteux.

- Les époxydes (EP), les polyesters (UP) et les polyuréthannes (PUR) peuvent être classés dans le groupe des plastiques techniques.

- Pour les hautes performances, plus coûteux, on a les polyimides PF, qui conservent leurs propriétés mécaniques et électriques au delà de 300 °C, et les silicones SI, qui résistent à la chaleur et ont des propriétés mécaniques élevées.

IV - Elastomères ou caoutchoucs

Ils sont obtenus par synthèse chimique, comme les plastiques, et possèdent des propriétés comparables à celles du caoutchouc naturel. Le néoprène (1930) fut le premier caoutchouc de synthèse.

Applications : pneumatiques, courroies, tapis, tuyaux, amortisseurs, joints d'étanchéité, revêtements divers, pièces mécaniques, chaussures...

10. Exemples d'objets en elastomères ou en caoutchoucs.

1. Principales caractéristiques

La propriété la plus remarquable est l'élasticité ou la capacité à s'allonger sans se rompre (A% très élevé, jusqu'à 1 000 %). À l'opposé le module d'élasticité longitudinal E reste très petit (< 10 N/mm2 : près de 200 000 pour les aciers) traduisant une faible rigidité.

2. Caoutchoucs vulcanisés (réticulés)

Ce sont les plus traditionnels. La vulcanisation consiste à incorporer du soufre au caoutchouc afin d'améliorer la résistance tout en maintenant l'élasticité. Ils peuvent être extrudés ou moulés.

Principales nuances :

caoutchouc naturel, nitrile (NBR), butyl, chloroprène, EPDM (éthylène propylène), SBR (styrène-butadiène), Fluorés (FPM).

3. Caoutchoucs thermoplastiques

Plus récents, ils ont les qualités des élastomères vulcanisés haut de gamme avec en plus la simplicité de mise en œuvre des plastiques thermoplastiques (moulage par injection, pas de vulcanisation).

Principales nuances :

Polyuréthane (AU) :

grande dureté, résistance à l'abrasion et au déchirement, faible tenue à la chaleur et à l'humidité.

Polyacrylates (ACM) :

résistance aux températures, à l'huile et à l'ozone de l'air, faible tenue à l'eau, acides et bases.

Silicones (VMQ et PVMQ) :

résistent aux hautes et basses températures tout en conservant une bonne résistance mécanique, mais tenue moyenne à l'huile.

Fluorosilicones (FMQ) :

mêmes caractéristiques que les silicones avec une meilleure résistance à l'huile.

Remarques :

les élastomères fluorés présentent une des meilleures résistances à la chaleur, aux hautes températures et aux fluides, particulièrement dans l'air et dans l'huile.

11. Résistance à l'huile et à la chaleur des principaux élastomères.