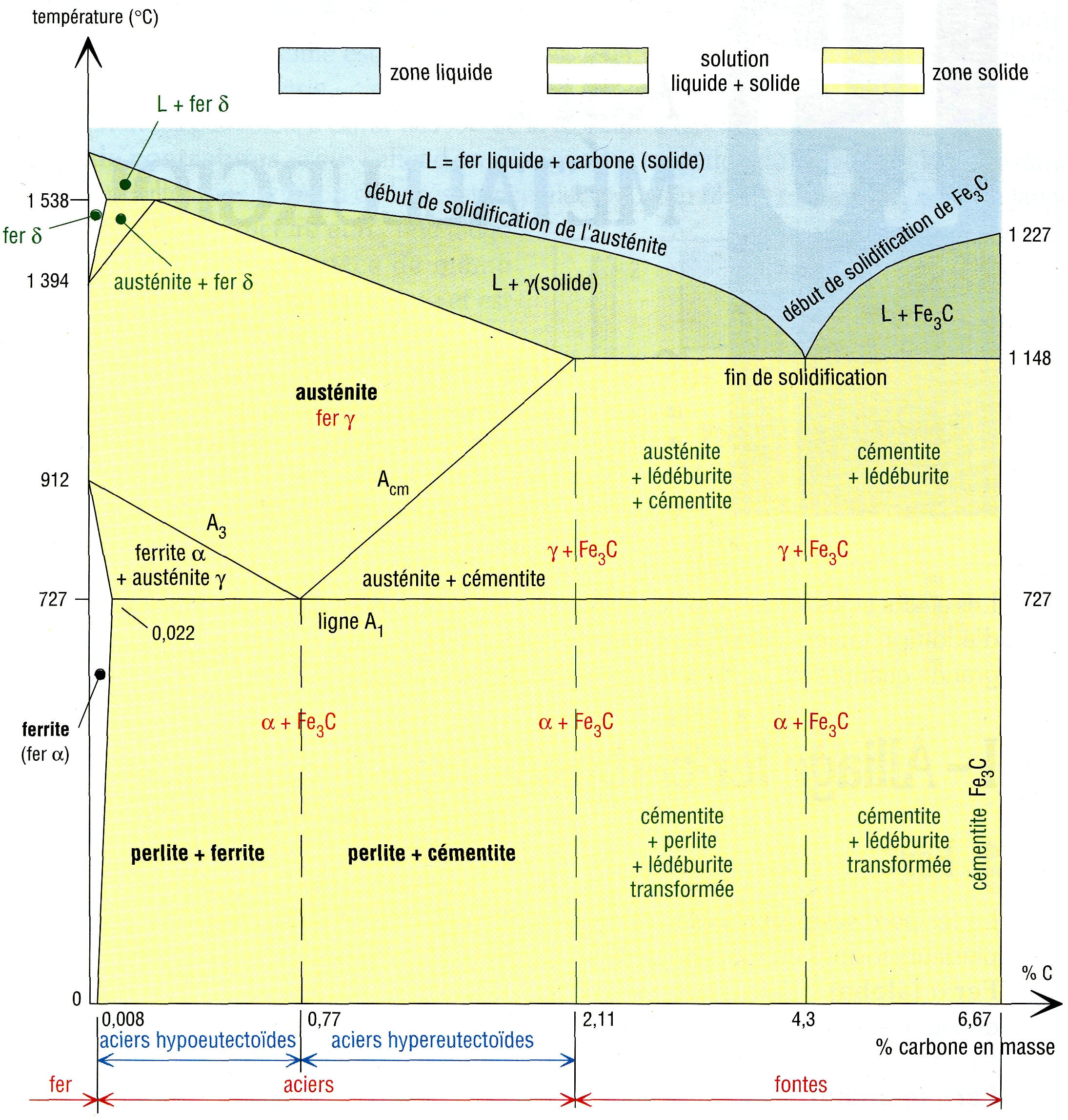

1. Diagramme fer-carbone (Fe-Fe3C ou fer-cémentite).

Métaux ferreux: aspect métallurgique

Les aciers et les fontes sont les alliages du fer et du carbone avec éventuellement des éléments d'addition (aciers alliés). Ils sont peu coûteux (le fer, métal de base le moins cher, existe en grande quantité sur la planète) et sont facilement recyclable.

I - Alliage fer-carbone

1. Fer

Le fer perd ses propriétés magnétiques au dessus de 768 °C, point de Curie, et existe sous plusieurs formes en fonction de la température (densité 7,88) :

Fer α (alpha) :

il existe jusqu'à 912 °C. De structure cristalline à maille cubique centrée, il ne dissout pratiquement pas le carbone (0,022 % C à 727 °C, 0,008 % C à température ambiante). La solution fer α plus carbone dissous s'appelle la ferrite.

Fer γ (gamma) :

il est stable entre 912 °C et 1 394 °C ; de maille cubique à faces centrées, il peut absorber, ou « dissoudre », beaucoup plus d'atomes de carbone que le fer α car les interstices sont plus nombreux entre les atomes. La proportion maximale est de 2,11 % à 1 148 °C. La solution fer γ plus carbone dissout s'appelle l'austénite.

Fer δ (delta) :

il est stable entre 1 394 °C et 1 538 °C ; de maille cubique centrée, il a peu d'importance sur le plan industriel.

2. Carbone

II fond à 3 500 °C et cristallise sous trois formes possibles : le graphite, le diamant et le noir de fumée.

3. Alliage fer-carbone

Alliés avec le fer, les atomes de carbone remplissent plus ou moins les interstices, ou les vides, laissés entre les atomes de fer de chaque maille. Les caractéristiques de la structure de base sont modifiées, le fer devient acier ou fonte avec de meilleures propriétés.

Sous certaines conditions d'équilibre, le carbone peut s'amalgamer, sans dissolution, au fer pour former du carbure Fe3C ou cémentite qui contient 6,67 % C, pourcentage maximal d'absorption.

II - Diagramme fer-cémentite (Fe3C)

1. Diagramme fer-carbone (Fe-Fe3C ou fer-cémentite).

Ce diagramme est très utile pour comprendre les aciers, les fontes et les traitements thermiques.

Il est limité à droite par la cémentite (6,67 % C, matériau fragile, cassant, très dur) et fait apparaître les deux grandes familles de métaux ferreux : les aciers (entre 0,008 et 2,1 % C) et les fontes (de 2,1% à 6,67 %C).

Ligne A1 (727 °C) : elle marque la fin de la transformation de la perlite, mixture de fer contenant 0,77 % C, en austénite ; au-dessus de 727 °C la perlite n'existe plus.

Ligne A3 : elle précise la fin de la transformation de la ferrite en austénite ; la ferrite n'existe plus au dessus de cette ligne.

Ligne Acm : elle indique la fin de la dissolution, après dissociation, de la cémentite dans l'austénite lorsque celle-ci existe.

Symboles A, r, et c : ils sont normalisés, aux normes internationales. Le symbole A est utilisé pour arrêt, r pour refroidissement et c pour chauffage.

Exemples : Ar1 signifie passage de la ligne A1 lors d'un refroidissement ; Ac3 passage de A3 lors d'un chauffage ; Acm passage de Acm lors d'un chauffage...

III - Aciers au carbone

Lorsque les refroidissements sont suffisamment lents, l'austénite se transforme d'abord en ferrite qui, compte tenu des interstices plus petits de sa maille, ne peut pas absorber tous les atomes de carbone libérés. En conséquence, au fur et à mesure que la température diminue, une partie du carbone libéré se combine avec les atomes de fer pour produire de la cémentite. Cette cémentite s'agglomère avec la ferrite précédente pour donner la perlite. En fin de refroidissement on peut obtenir trois cas d'aciers.

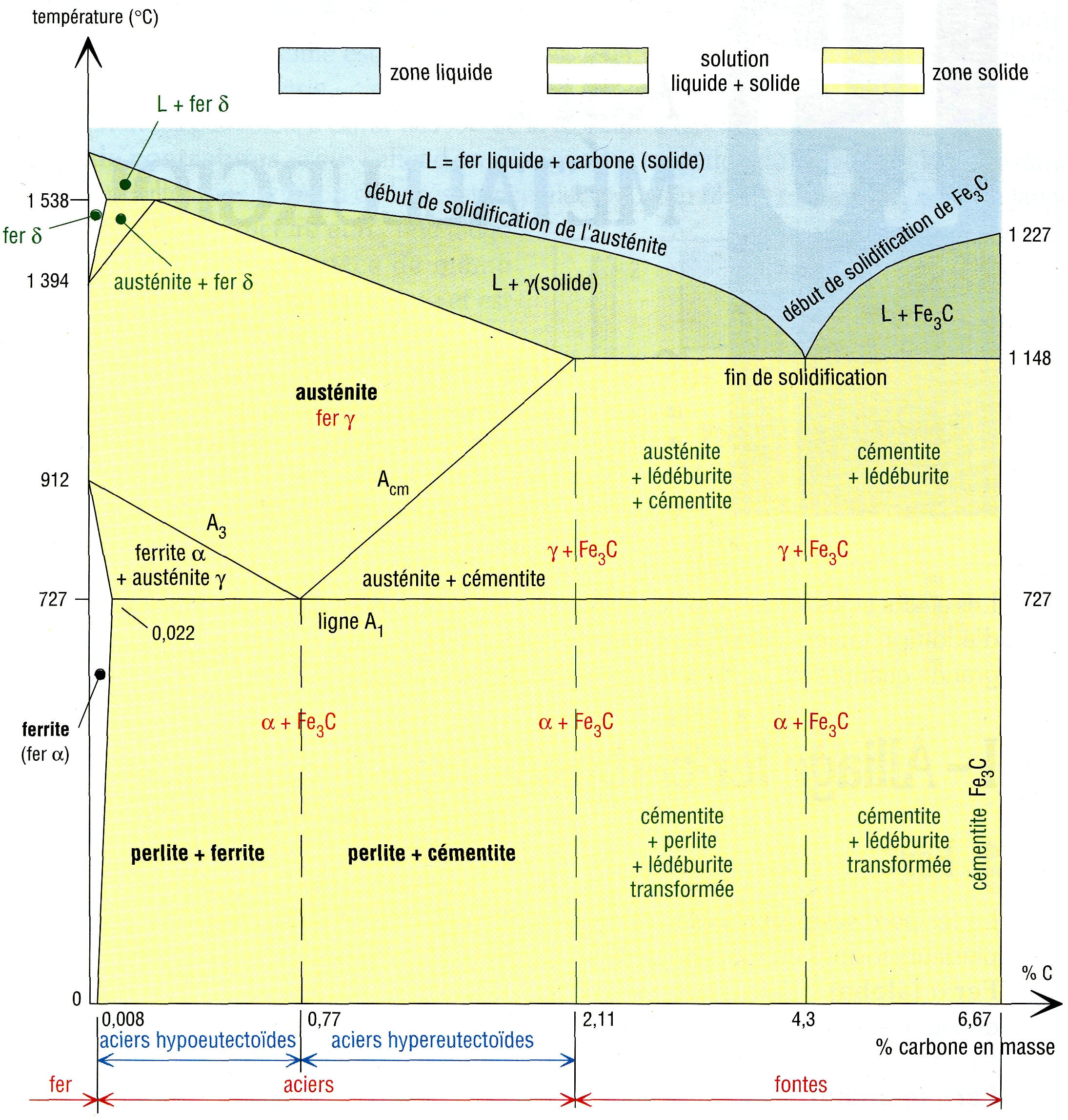

1. Acier cutectoïde (0,77 %C)

Toute l'austénite initiale est précipitée en perlite : un seul constituant de base contenant 0,77 %C.

2. Aciers hypocutcctoïdcs (0,008 à 0,77 % C)

Ce sont les plus utilisés industriellement ; ils ont deux constituants de base, la perlite et la ferrite. Au refroidissement l'austénite se transforme d'abord en perlite, mais comme il n'y a pas assez d'atomes de carbone pour n'obtenir que de la perlite, il reste toujours une certaine quantité de ferrite dont la proportion est fonction du pourcentage de carbone initial.

Exemples : un acier à 0,4 % C contient 45 % de perlite et 55 % de ferrite ; un acier à 0,6 % C contient 79 % de perlite et 21 % de ferrite...

3. Aciers hypereutectoïdes (entre 0,77 et 2,11 % C)

Ils ont deux constituants de base, la perlite et la cémentite. Tout le carbone initial ne pouvant être dissous et consommé par la perlite, les atomes restants s'amalgament avec le fer pour former de la cémentite, dans des proportions qui sont fonction du pourcentage de carbone initial.

Exemples : un acier à 1,2 % C contient 6 % de cémentite et 94 % de perlite ; un acier à 1,4 % C contient 9,5 % de cémentite et 90,5 % de perlite...

2. Microstructures des aciers en fonction du pourcentage de

carbone

( grossissement x 400 ).

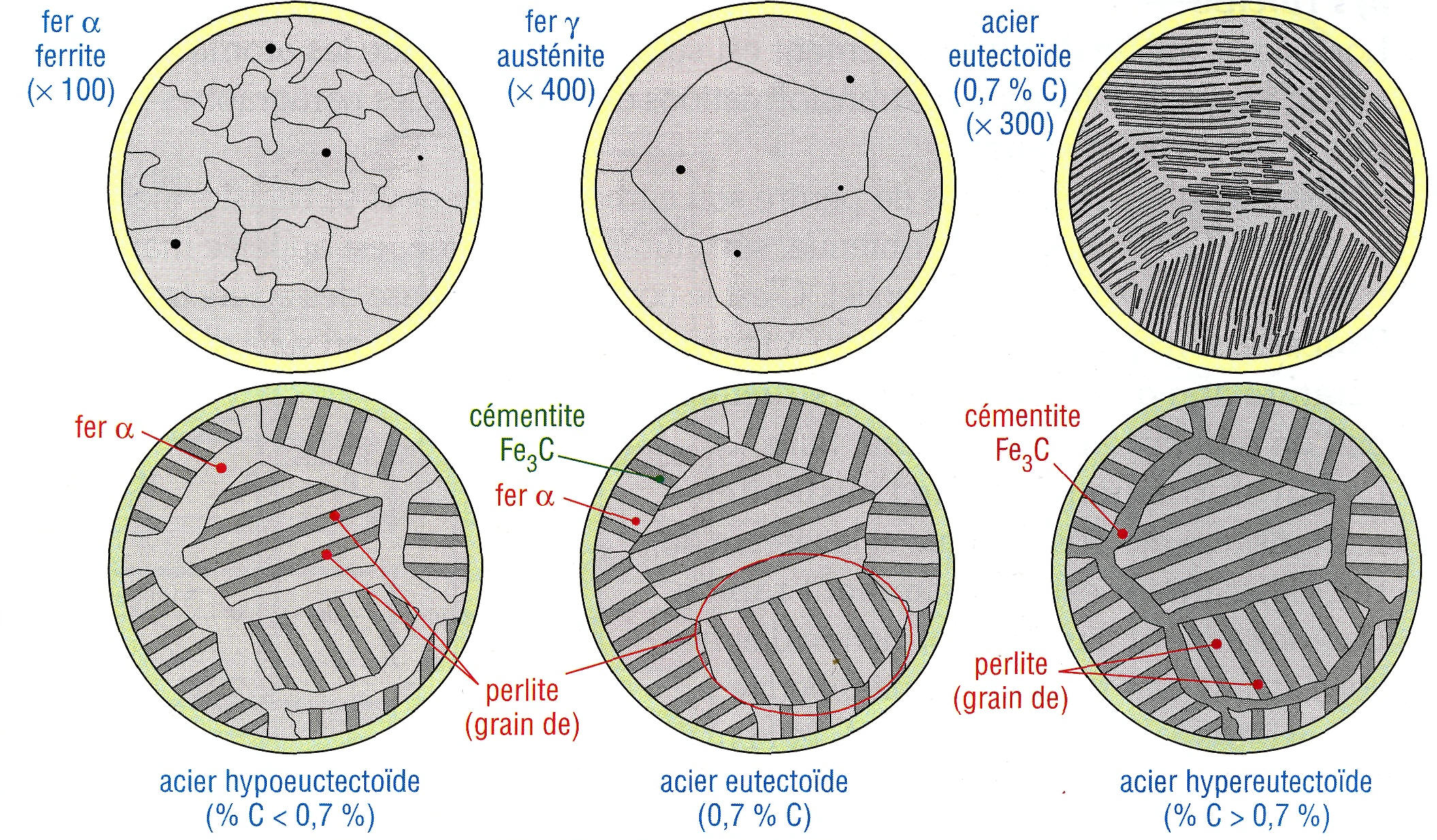

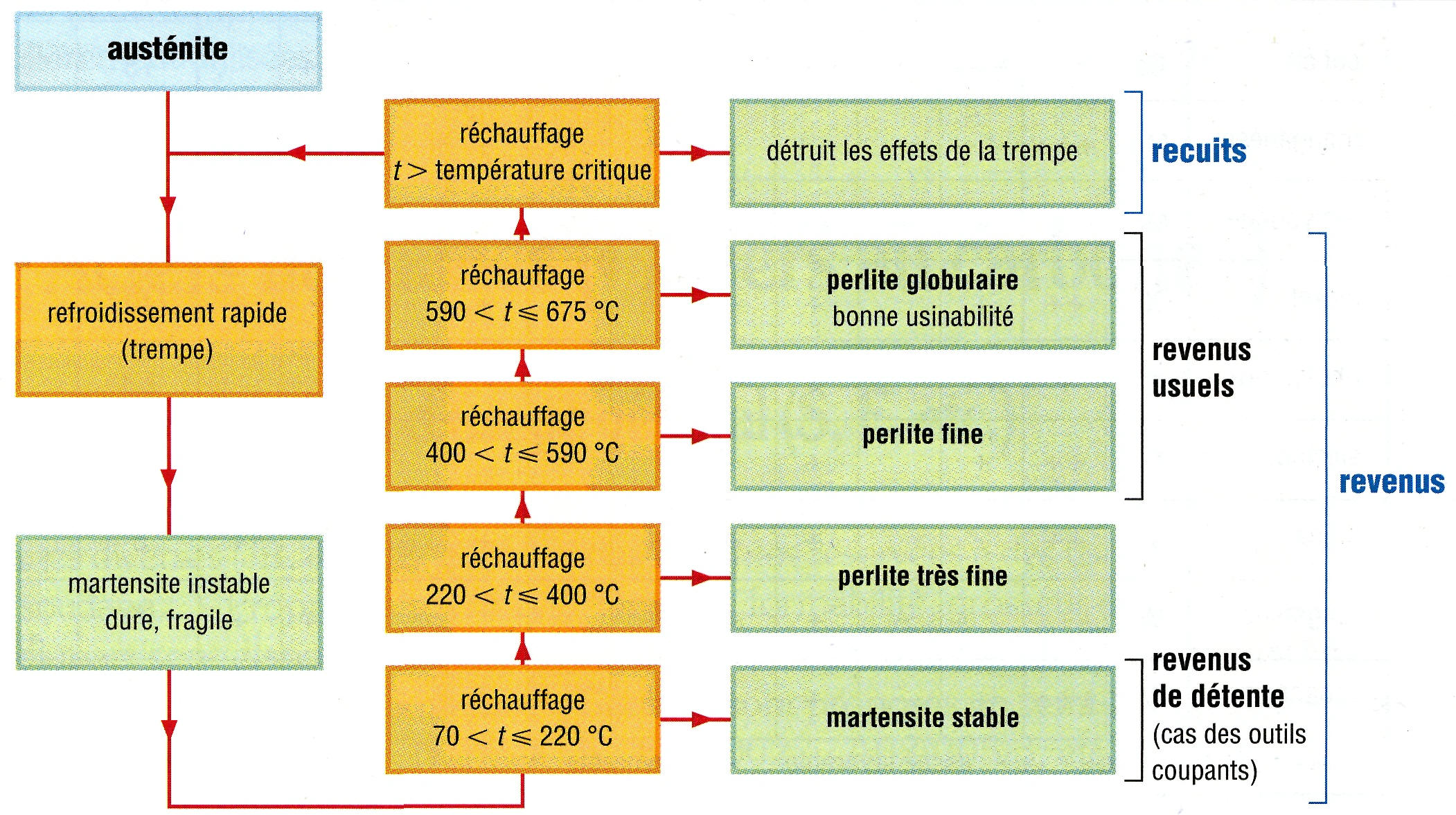

IV - Traitements thermiques dans la masse

La structure et les propriétés mécaniques (Rr, Re, H, A%, K) des aciers peuvent être modifiées par un chauffage suivi d'un refroidissement à durée contrôlée. Ce sont les traitements thermiques dans la masse : trempes, revenus et recuits. Les transformations sont effectuées près des lignes Av A3 et Acm du diagramme fer carbone.

3. Dans le cas des traitements thermiques dans la masse (trempe, revenu,

recuit...)

le traitement évolue de la surface jusqu'au cœur de la pièce.

4. Traitements thermiques des aciers et diagramme fer carbone ou

fer cémentite (Fe - Fe3C).

1. Trempe, ou durcissement par trempe

a) Principe

Lorsque la vitesse de refroidissement est suffisamment rapide les atomes de carbone n'ont plus le temps de diffuser et les transformations décrites dans les paragraphes précédents n'ont plus le temps de se réaliser.

L'austénite n'a plus le temps de perdre son carbone et ne peut se transformer ni en ferrite ni en perlite. La solution de fer obtenue, sursaturée en carbone, est appelée martensite ; elle est très dure, HB =750, et très fragile). C'est le constituant de base des aciers trempés.

Procédé :

on chauffe la pièce jusqu'à température d'austénisation suivi d'un maintien en température afin d homogénéiser la structure, puis on refroidit rapidement (eau, huile...). La transformation de toute l'austénite en martensite n'est possible que si la vitesse de refroidissement est suffisamment rapide. Dans le cas contraire il y a formation d'autres constituants plus tendres : bainite, perlite...

Propriétés :

elle augmente Rr, Re et H mais diminue K et A%. Elle amène aussi l'apparition de tensions internes génératrices de criques et de déformations.

5. Évolution des caractéristiques après trempe ou revenu.

6. Constituants des aciers suivant la vitesse de refroidissement :

cas de l'acier eutectoïde à 0,77 % de carbone.

Hypertrempe :

elle se produit chaque fois que la température de trempe est trop élevée. La conséquence est la persistance, après refroidissement, d'une grande quantité d'austénite résiduelle adoucissant l'acier.

b) Trempes étagées

Si une trempe classique, refroidissement en une seule opération, est trop brutale (risques de déformations et de fissurations des pièces) on pratique une trempe étagée avec refroidissement en plusieurs étapes. Les trempes étagées martensitique et bainitique sont les plus utilisées.

c) Recommandations pour la conception des pièces trempées

Éviter les arêtes vives, les brusques variations d'épaisseurs ou de sections (à l'origine de contraintes résiduelles, criques, fissures...). Ne pas perdre de vue que la transformation de l'austénite en martensite s'accompagne d'un accroissement de volume de 4 %.

d) Trempabilité

|

|

|

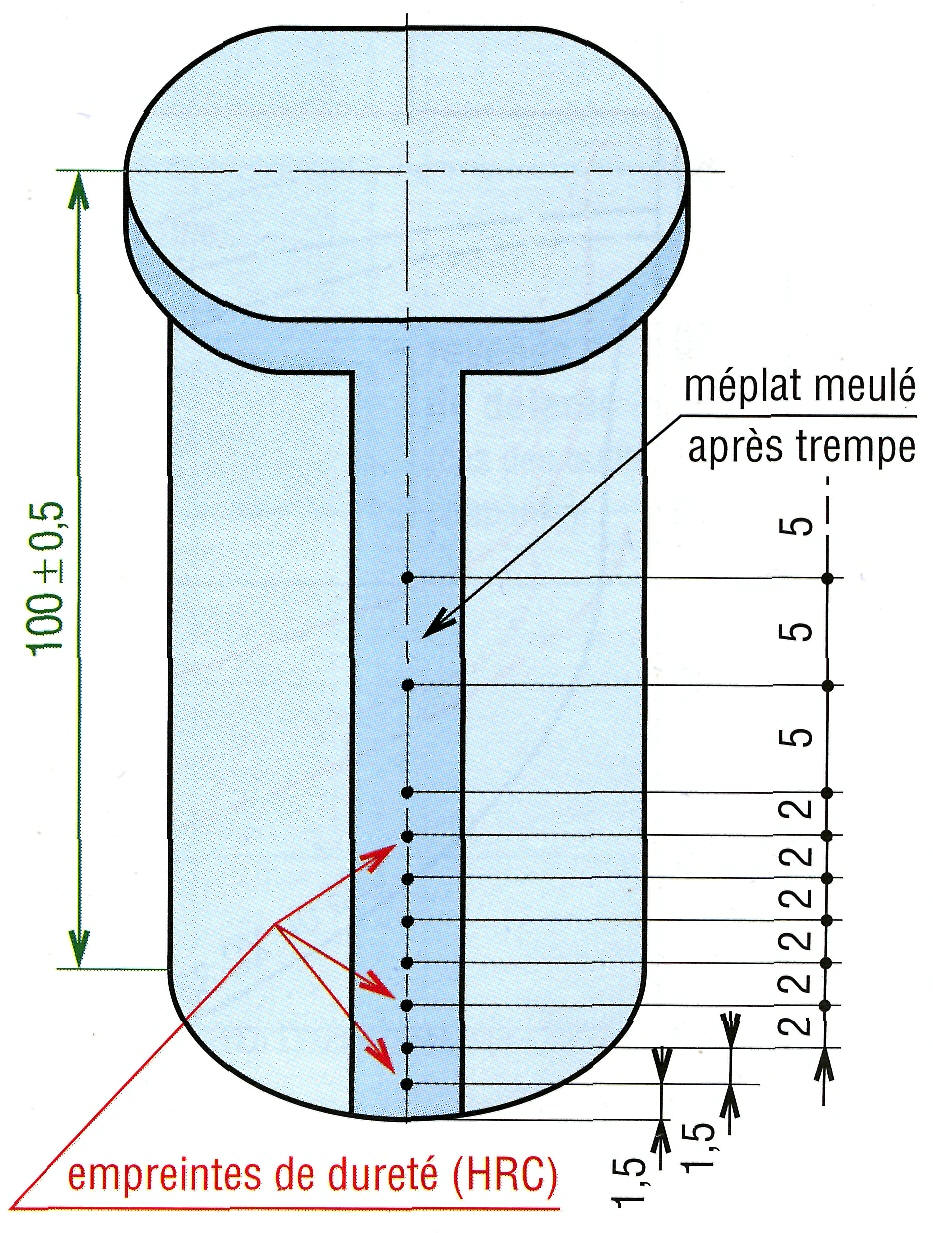

7. Essai Jominy de trempabilité. NF EN ISO 642. |

8. Éprouvette Jominy avec préparation et mesures, après trempe. |

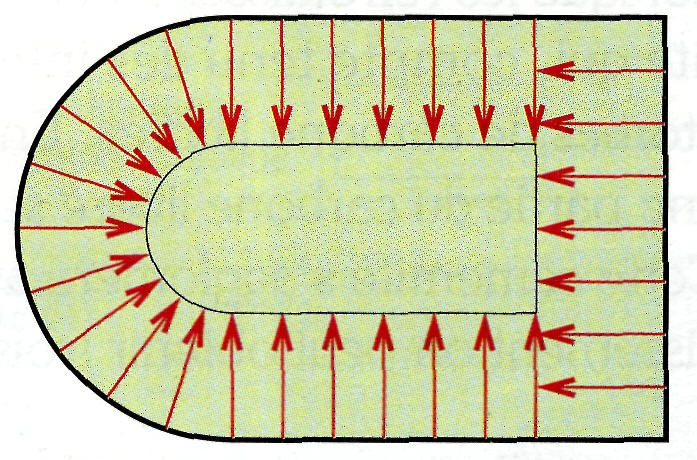

Elle est mesurée par l'essai normalisé Jominy

Lorsque les pièces sont massives elles sont difficiles à refroidir rapidement dans leur totalité. L'intérieur de la pièce, refroidi en dernier, plus lentement, est le plus difficile à tremper. Un acier a une bonne trempabilité s'il permet la trempe, même à cœur, des pièces massives.

9. Nature des constituants d une pièce massive dans le cas d'une pénétration de

trempe difficile.

Cas des aciers au carbone non alliés, de type C ou XC :

leur trempabilité varie du médiocre au mauvais si le pourcentage de carbone (% C) diminue. Entre 0,4 et 0,7 % C la pénétration de la trempe se limite à une profondeur de 20 mm environ. Ceux au-dessous de 0,35 % C ne sont pas considérés comme trempables.

Les pourcentages les plus favorables, de 0,35 à 0,7 % C, permettent une certaine dureté tout en conservant une ductilité et une résilience acceptables. Au-dessus de 0,7 % C les aciers, assez délicats à mettre en oeuvre, sont moins utilisés. Les refroidissements rapides créent des contraintes internes très élevées, causes de criques, fissurations et déformations.

Les aciers XC sont plutôt utilisés pour des pièces « petites », de faibles volumes, ou minces.

Cas des aciers alliés :

leur trempabilité est nettement supérieure aux précédents. Les éléments d'addition permettent, à résultat égal, de diminuer notablement les vitesses de refroidissement (vitesses critiques de trempe). Cette propriété favorise la pénétration de la trempe en profondeur. De plus, après un revenu, ces aciers peuvent avoir une bonne résilience, ce qui est impossible avec les aciers au carbone (de type C ou XC...).

Les éléments d'addition qui augmentent le plus la trempabilité sont : le bore, le manganèse, le molybdène, le chrome, le silicium, et le nickel.

10. Courbes de trempabilité de quelques aciers.

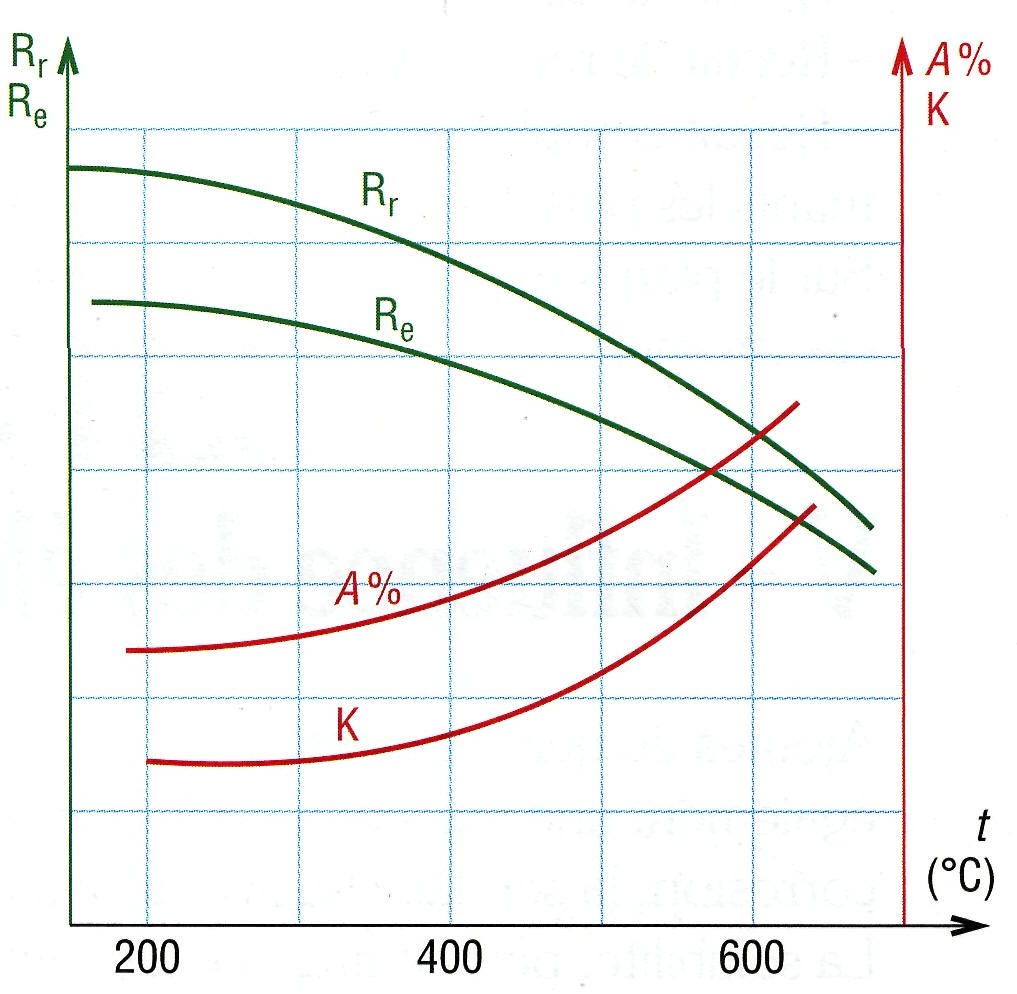

2. Revenu

a) Principe

Après trempe, la martensite, très dure et très fragile, est pratiquement inutilisable en l'état. Afin de corriger l'effet de fragilisation, tout en conservant un bon ensemble de caractéristiques (Rr, Re, H), on pratique un revenu.

Procédé :

il s'applique aux pièces trempées et consiste en un chauffage, à température inférieure à 700 °C, suivi d'un maintien en température pour homogénéiser la structure, puis d'un refroidissement lent et contrôlé. Le traitement permet d'amener les caractéristiques mécaniques au niveau souhaité.

Propriétés : augmentation de K et de A% ; atténuation des contraintes internes. Inconvénients : diminution de H, de Rr et Re. Les résultats dépendent essentiellement de la température de réchauffage.

11. Évolution typique des caractéristiques mécaniques

en fonction de la température de revenu.

b) Principaux revenus

Un réchauffage jusqu'à 220 °C élimine les contraintes internes et est pratiquement sans effet sur la dureté. Un accroissement de la température amènera un adoucissement de plus en plus grand du métal, une dureté plus basse et une plus grande ductilité. Les températures de revenu les plus usuelles sont comprises entre 500 et 675 °C.

12. Structure schématique des aciers après trempe et revenu.

3. Recuit

a) Principe

Son effet est inverse de celui de la trempe. Le métal est amené au maximum de ses caractéristiques de ductilité : A% et K maximales, Rr et H minimales. La structure obtenue, perlite et ferrite, présente une meilleure usinabilité.

Procédé :

Le procédé consiste en un chauffage au-dessus de la température d'austénisation suivi d'un maintien en température pour homogénéiser la structure, puis d'un refroidissement lent.

b) Différents recuits

-Recuit d'homogénéisation : il détruit l'hétérogénéité chimique des aciers bruts de coulée.

- Recuit de régénération : il affine et uniformise le grain du métal.

- Recuit de détente : il fait disparaître les contraintes internes après moulage ou soudage.

- Recuit de recristallisation : pour les aciers forgés ou écrouis

- Recuit complet : il facilite l'usinage et la déformation à froid en faisant disparaître les constituants les plus durs.

Sur le plan industriel une même opération de recuit peut englober les caractéristiques des cinq cas précédents.

V - Influence des éléments d'addition

Ajoutés en quantité suffisante, ils augmentent plus ou moins fortement la trempabilité et ont également une influence sur les caractéristiques mécaniques : (Rr, H, A%, K), la résistance à la corrosion, la soudabilité, la coulabilité, la forgeabilité, l'usinabilité, le magnétisme... La solubilité, pourcentage de dissolution admissible, dépend de la structure du fer.

Aluminium : désoxydant, il diminue le grain et augmente légèrement la trempabilité.

Bore : améliore la trempabilité des aciers à pourcentage de carbone faible et moyen.

Chrome : élément qui augmente le plus la résistance à la corrosion et à l'oxydation.

Cobalt : permet une grande dureté à chaud par durcissement de la ferrite.

Manganèse : neutralise la fragilité engendrée par les sulfures et augmente fortement la trempabilité.

Molybdène : augmente fortement la trempabilité, favorise un grain plus fin, neutralise en partie la fragilité due à la trempe, augmente la résistance et la dureté à chaud, la résistance à l'abrasion, la résistance à la corrosion des aciers inoxydables.

Nickel : renforce la résistance des aciers non trempés ou recuits, rend plus résilients les aciers ferritiques-perlitiques, surtout aux basses températures, rend austénitiques les aciers ayant un pourcentage de chrome élevé.

Phosphore : renforce la résistance des aciers à bas pourcentage de carbone.

Plomb (0,15 à 0,35 %) : améliore l'usinabilité.

Silicium : utilisé comme désoxydant, c'est l'élément d'alliage des aciers à vocation électrique (diminution du magnétisme). Il améliore la résistance des aciers faiblement alliés et la trempabilité des aciers sans trace de graphite.

Soufre : considéré en général comme une impureté (formation de sulfure de fer entraînant des ruptures).

Tungstène : entraîne la formation de particules très dures et très résistantes à l'abrasion (aciers à outil) et améliore la dureté et la résistance à température élevée.

Vanadium : favorise un grain plus fin, augmente la trempabilité, s'oppose fortement à la détrempe pendant le revenu.