1. Ajustements, diamètres à choisir par le concepteur d'un montage.

Classe normale = classe 0 = classe 6X = ABEC-1...

Montage de Roulements: Règles usuelles

Dans les machines évoluées, automatisées ou non, les liaisons mécaniques du type pivot, réalisées par roulements, sont parmi les plus nombreuses. Elles reviennent régulièrement dans les projets.

Sur le plan pédagogique, les montages de roulements, avec les engrenages et divers éléments de construction, sont particulièrement intéressants car ils permettent les premiers contacts avec la conception des systèmes mécaniques évolués et la notion de projet. L'étudiant, placé en situation d'inventeur ou d'ingénieur, doit faire travailler son imagination, son esprit créatif et utiliser judicieusement certaines notions développées dans cet ouvrage : dessin industriel, normalisation, méthodes d'analyses, qualité, connaissance des composants...

1 - Remarques et suggestions pour la conception

Le choix du type de roulement effectué, la conception d'un montage de roulements comporte trois sortes de difficultés :

- Le choix des ajustements : arbre /bague intérieure et logement /bague extérieure.

- La fixation latérale des bagues de roulement ou « épaulements »

- L'étanchéité et le graissage.

Recommandations et suggestions :

- Faire une conception aussi simple que possible et utiliser un nombre total de pièces ou de composants aussi réduit que possible, ce qui améliore entre autre la fiabilité.

- Choisir les pièces auxiliaires nécessaires en priorité dans les séries normalisées : écrous à encoches, circlips, joints...

- Limiter le nombre des pièces « sur mesure » ou à fabriquer et les remplacer, chaque fois que c'est possible, par des composants normalisés.

- Veiller à la possibilité, à la facilité et à l'ordre de montage de toutes les pièces de l'ensemble. Éliminer les montages impossibles ou difficiles.

II - Choix des ajustements

1. Règle

En règle générale, chaque roulement d'un même montage a une bague ajustée serrée et l'autre ajustée avec jeu. Le jeu simplifie les assemblages, compense les dilatations et évite les oppositions mutuelles entre les roulements.

Règle : si une bague tourne par rapport à la direction de la charge exercée sur le roulement (Fa, Fr ou F ), elle doit être ajustée avec serrage. Si elle est fixe, ou non tournante, par rapport à la direction de cette charge, elle doit être ajustée avec jeu.

Remarques:

- La charge est fixe par rapport à une bague lorsqu'elle agit toujours au même point pendant une révolution. Elle est tournante si, pendant une révolution, toute la circonférence de la bague reçoit la charge. Si la direction d'une charge forte n'est pas constante, elle sera assimilée à une charge tournante.

- Si une bague devant être montée serrée ne l'est pas, elle risque de subir un phénomène de détérioration par roulage. La bague est laminée entre les éléments roulants et l'arbre ou le logement.

2. Normalisation

Les diamètres dï et Dr du roulement et leurs tolérances, domaine du fabricant, sont normalisés. Seuls les diamètres da (arbre) et DL (logement) sont à choisir par le concepteur.

1. Ajustements, diamètres à choisir par le concepteur d'un montage.

Classe normale = classe 0 = classe 6X = ABEC-1...

Les valeurs d'ajustements proposées dans le tableau ci-dessous sont normalisées pour des portées en acier ou en fonte. Il faut prendre des ajustements un peu plus serrés avec les alliages légers et les parois minces.

Remarque : les qualités 6 (arbres rectifiés) et 7 (logement rectifiés ou alésés fin) suffisent pour la plupart des constructions courantes.

Plus l'intensité de la charge exercée est grande, plus le serrage doit être accentué.

III - Fixation latérale des bagues de roulement

Elle dépend d'abord de la nature des roulements utilisés : bagues séparables ou non, etc. Les roulements exigeant un montage en opposition (rouleaux coniques et contacts obliques) sont étudiés au paragraphe 3.

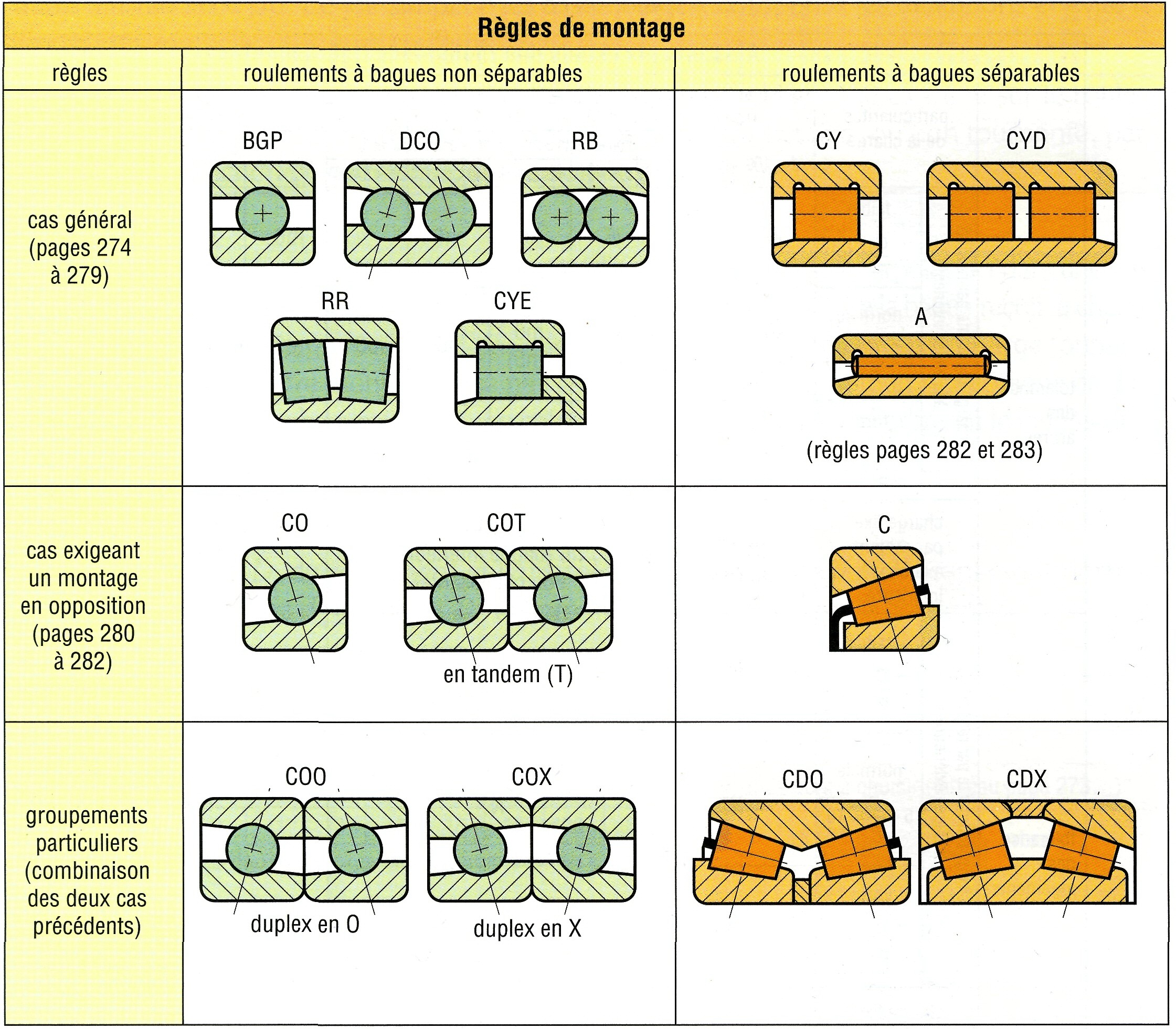

2. Règles de montage et symboles utilisés

dans la figure 3 pour le repérage des roulements.

1. Règles

a) Les bagues, tournantes par rapport à la charge et ajustées serrées, doivent être fixées latéralement ou « épaulées » des deux cotés.

b) La fixation latérale des bagues ajustées avec jeu, ou montées glissantes, doit tenir compte des points suivants :

- Éliminer toutes les translations possibles de l'arbre par rapport au logement.

- Éviter les oppositions mutuelles entre roulements (voir remarque).

- Éliminer les mouvements internes parasites : translation d'un roulement ou d'une bague séparable sous l'action des charges...

- Supporter au mieux les charges axiales : à partir du plus gros roulement, etc.

Remarque : il faut éviter une fixation latérale surabondante. La conjugaison d'un trop grand nombre d'épaulements ou d'épaulements mal choisis avec les ajustements serrés peut entraîner une opposition mutuelle entre roulements.

Amplifiée par les dilatations et les tolérances de fabrication, cette opposition crée des tensions internes, diminue la durée de vie de la liaison et peut provoquer sa destruction rapide.

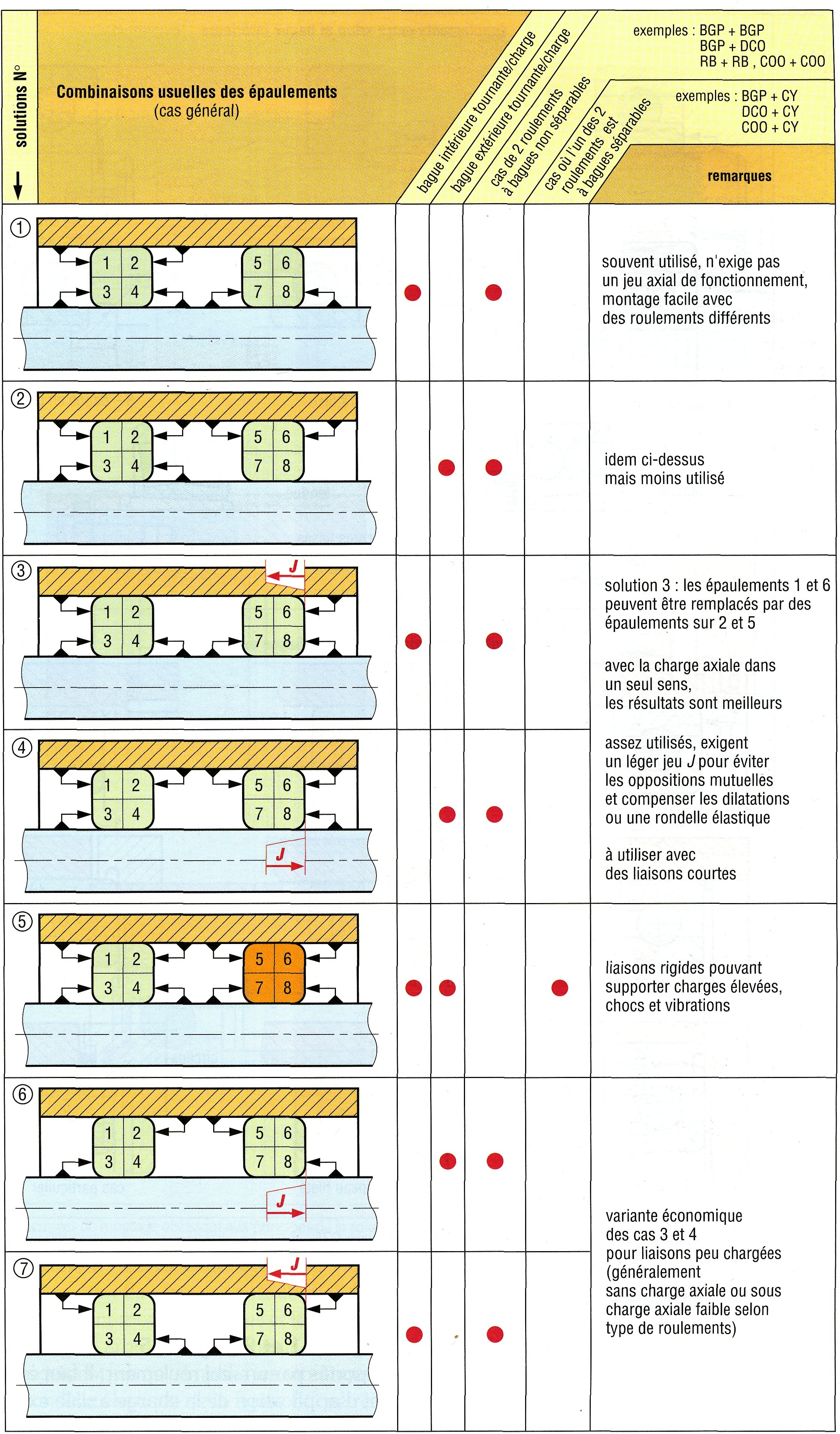

3. Combinaisons usuelles des épaulements (cas général).

Voir solutions technologiques usuelles.

4. Solutions usuelles pour réaliser les épaulements du tableau précédent.

2. Exemples

a) Exemples utilisant le principe des solutions 1 et 2

Pour ces solutions, les efforts axiaux sont supportés par un seul roulement. Il faut épauler en priorité le roulement le plus proche du point d'application de la charge axiale exercée sur l'arbre. Cela amène une dilatation plus libre de l'arbre, moins de flambage et une cotation fonctionnelle plus large.

5. Exemples de montage obéissant aux principes de la solution 1.

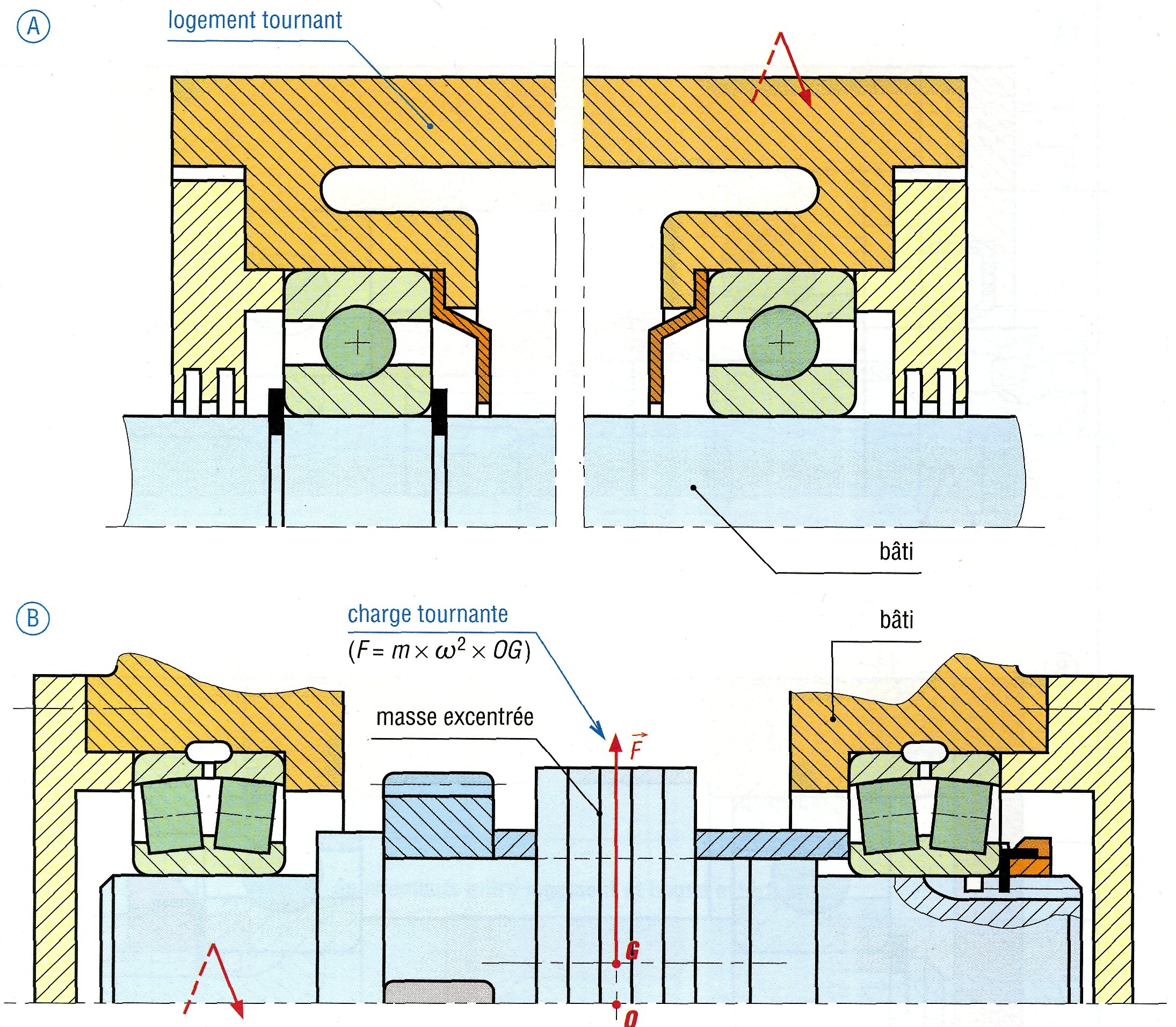

Solution 1 : dans les trois exemples, l'arbre est tournant et les charges sur les roulements ont une direction fixe par rapport au bâti. Les bagues intérieures, tournantes par rapport aux charges, sont montées serrées et les bagues extérieures montées glissantes.

L'ensemble arbre plus roulements des figures 5A et 5B peut être assemblé indépendamment du logement, ce qui simplifie les montages.

La rondelle élastique de la figure 5C ne réalise pas un épaulement ;. elle maintient une légère pression afin d'assurer une meilleure durabilité à cause des vitesses élevées, tout en limitant les bruits de la liaison.

6. Exemples de montage obéissant aux principes de la solution 2.

Solution 2 : les bagues extérieures des deux exemples, tournantes par rapport aux charges, sont montées serrées et les bagues intérieures montées glissantes.

La figure 6A est un cas de logement tournant avec charges de direction fixe par rapport à l'arbre pour une distance entre roulements assez grande.

La figure 6B, arbre de vibrateur, est un cas classique de charge tournante par rapport au bâti. La charge tournante résulte de la force centrifuge engendrée par la masse excentrée solidaire de l'arbre.

b) Principe des solutions 3 et 4

7. Exemple obéissant aux principes de la solution 4.

8. Exemple obéissant aux principes de la solution 3.

L'ensemble arbre plus roulements, ou logement plus roulements, peut en général être assemblé indépendamment.

Un jeu axial de fonctionnement ( J ) est nécessaire pour compenser les dilatations de l'arbre. Des roulements proches l'un de l'autre, ou une liaison courte, limitent les effets de ces dilatations.

Les solutions sont mieux adaptées lorsque les efforts axiaux sont toujours dans le même sens.

c) Principe des solutions 6 et 7

Ce sont des variantes économiques des solutions 3 et 4 avec moins de pièces adjacentes et moins d'usinages, utilisées lorsque les charges axiales sont faibles ou nulles.

Exemples : petits moteurs électriques.

Ne pas les confondre avec les montages en X et en O du paragraphe suivant. Il n'y a pas ici d'opposition mutuelle entre les roulements et le fonctionnement exige un léger jeu axial J ou une rondelle élastique.

9. Exemple de montage obéissant aux principes de la solution 7.

d) Principe de la solution 5

Toutes les bagues sont épaulées de chaque côté ; l'un des roulements est à bagues séparables pour compenser les dilatations et éviter les oppositions mutuelles. Les efforts axiaux sont supportés par le roulement à bagues non séparables.

10. Exemple obéissant aux principes de la solution 5

avec un roulement à bagues séparables (orange).

3. Montages des roulements à contacts obliques et à rouleaux coniques

Du fait de leur structure particulière, ces roulements doivent être montés par paire et en opposition ; ils travaillent en opposition mutuelle. Les groupements, ou les associations possibles sont indiquées ci-dessous. Particularité : ils exigent des usinages et des réglages précis.

11. Principes et caractéristiques des montages en X et en 0.

a) Montage en X ou montage direct

Ce montage amène les solutions les plus simples et les plus économiques : moins de pièces adjacentes et moins d'usinages.

Le montage en X est à préférer dans le cas des arbres tournants avec organes de transmission (engrenages, etc.) situés entre les roulements. Les bagues intérieures, tournantes par rapport aux charges, sont montées serrées et les bagues extérieures montées glissantes.

Le réglage du jeu interne de la liaison est effectué sur les bagues extérieures. Les dilatations de l'arbre ont tendance à charger un peu plus les roulements et à diminuer le jeu interne.

Exemples (fig. 12 avec variantes) : plusieurs possibilités de réglage sont indiquées. Les rondelles élastiques s'utilisent généralement pour des arbres longs avec risques de dilatation ou dans le cas de roulements surdimensionnés insuffisamment chargés.

12. Exemples de montages en X.

b) Montage indirect ou montage en O

C'est la solution à adopter lorsque la rigidité de l'ensemble de la liaison est recherchée ; on est dans le cas du plus grand écart effectif entre roulements. Le réglage est réalisé sur les bagues intérieures.

Avec les logements tournants c'est généralement la solution à préférer. Les bagues extérieures, tournantes par rapport aux charges, sont montées serrées (exemple fig.l3A).

Le montage en O s'utilise aussi avec les arbres tournants lorsque les organes de transmission sont situés en dehors de la liaison (engrenage en porte à faux, fig.l3B)

Les bagues intérieures, tournantes par rapport aux charges, sont montées serrées. La dilatation de l'arbre a tendance à diminuer les charges sur les roulements et à augmenter le jeu interne de la liaison, et inversement s'il y a dilatation du logement.

13. Exemples de montages en 0.

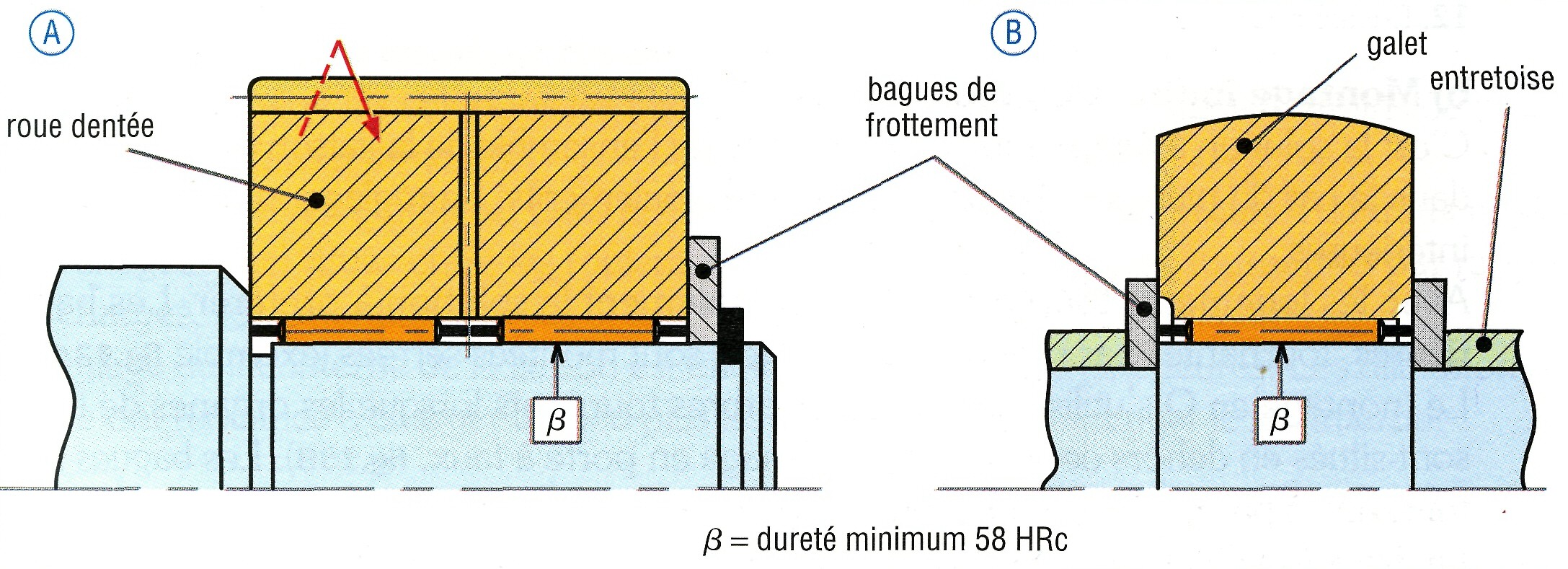

4. Montage des roulements à aiguilles

14. Exemple de montage avec cages à aiguilles.

14. Exemples de montages avec douilles à aiguilles (C et D)

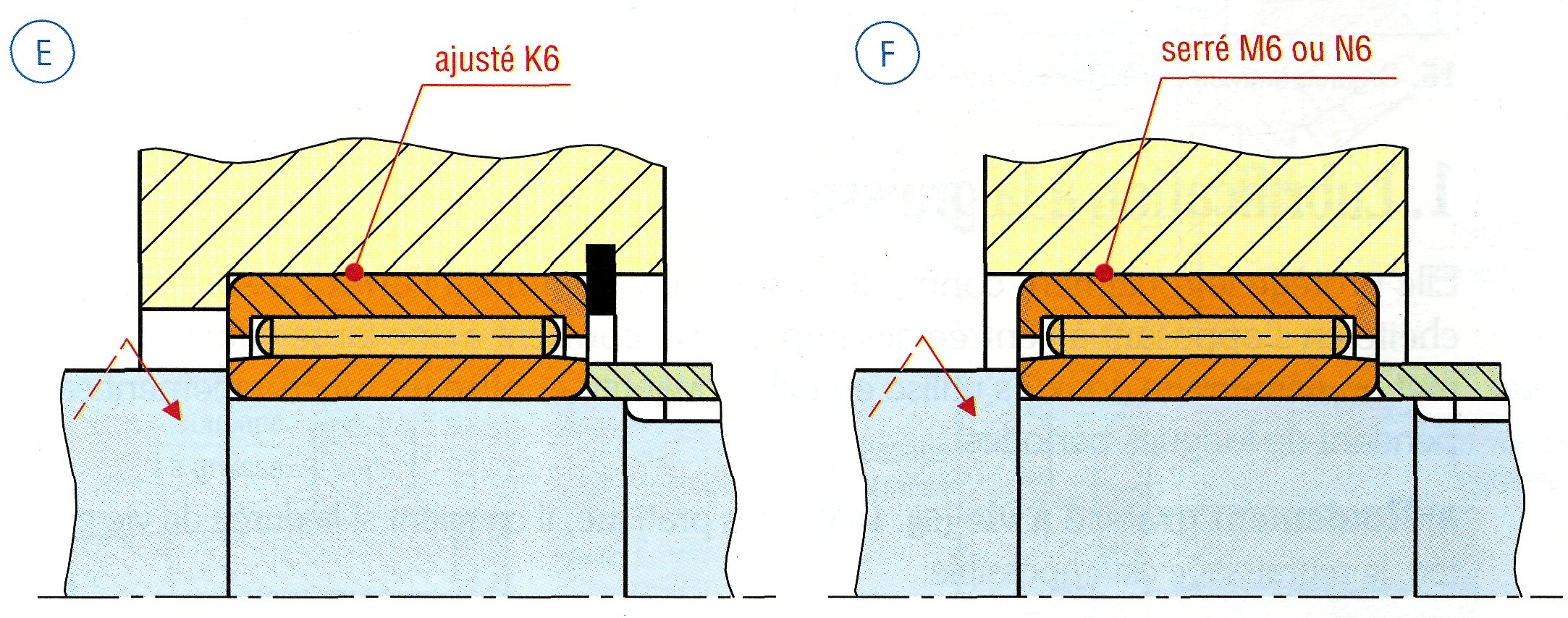

et roulements à aiguilles (E et F).

Les liaisons réalisées à partir de ces seuls roulements ne supportent pas les charges axiales. Celles-ci doivent donc être supportées par un autre dispositif.

Si ces charges sont faibles ou nulles, des rondelles de frottement trempées et rectifiées (exemples A, B et D) sont souvent suffisantes pour assurer le maintien latéral. Si elles sont plus élevées, l'utilisation d'un roulement complémentaire d'un autre type est nécessaire.

a) Douilles à aiguilles (exemples C et D) : dans la plupart des applications, les douilles sont montées serrées (ajustements N7 ou N6) dans leur logement, sans épaulement pour assurer la fixation latérale. Elles peuvent supporter une translation occasionnelle : cas du baladeur de l'exemple C.

b) Roulements à aiguilles : ils sont soumis aux mêmes règles d'épaulements que les roulements à rouleaux cylindriques. Destinés à supporter des charges radiales élevées, ils sont souvent épaulés latéralement (exemple E). Cependant il est fréquent, environ un cas sur trois, avec des charges modérées, que ces roulements soient non épaulés et ajustés avec serrage (M6 ou N6) dans leur logement (exemple F).

IV - Lubrification des roulements

La lubrification facilite les mouvements, diminue les frottements internes et protège contre la corrosion.

La plupart des montages de roulements, environ 90 %, sont lubrifiés à la graisse. C'est la solution à envisager en premier, du fait de la simplicité de conception et de la facilité de mise en oeuvre. De plus elle permet le graissage à vie.

L'organigramme proposé (fig. 15) permet une première approche dans le choix d'un mode de lubrification.

Les propriétés des graisses, des huiles et les dispositifs usuels sont étudiés dans la section lubrification.

15. Organigramme pour le choix du mode de lubrification.

1. Lubrification à la graisse

Elle protège le roulement contre la corrosion, y compris à l'arrêt ; assure une certaine étanchéité en s'opposant à l'entrée des impuretés ; convient à une large gamme de vitesses ; per(met un démarrage doux ; s'utilise en faible quantité et offre un fonctionnement sans entretien pendant de longues périodes.

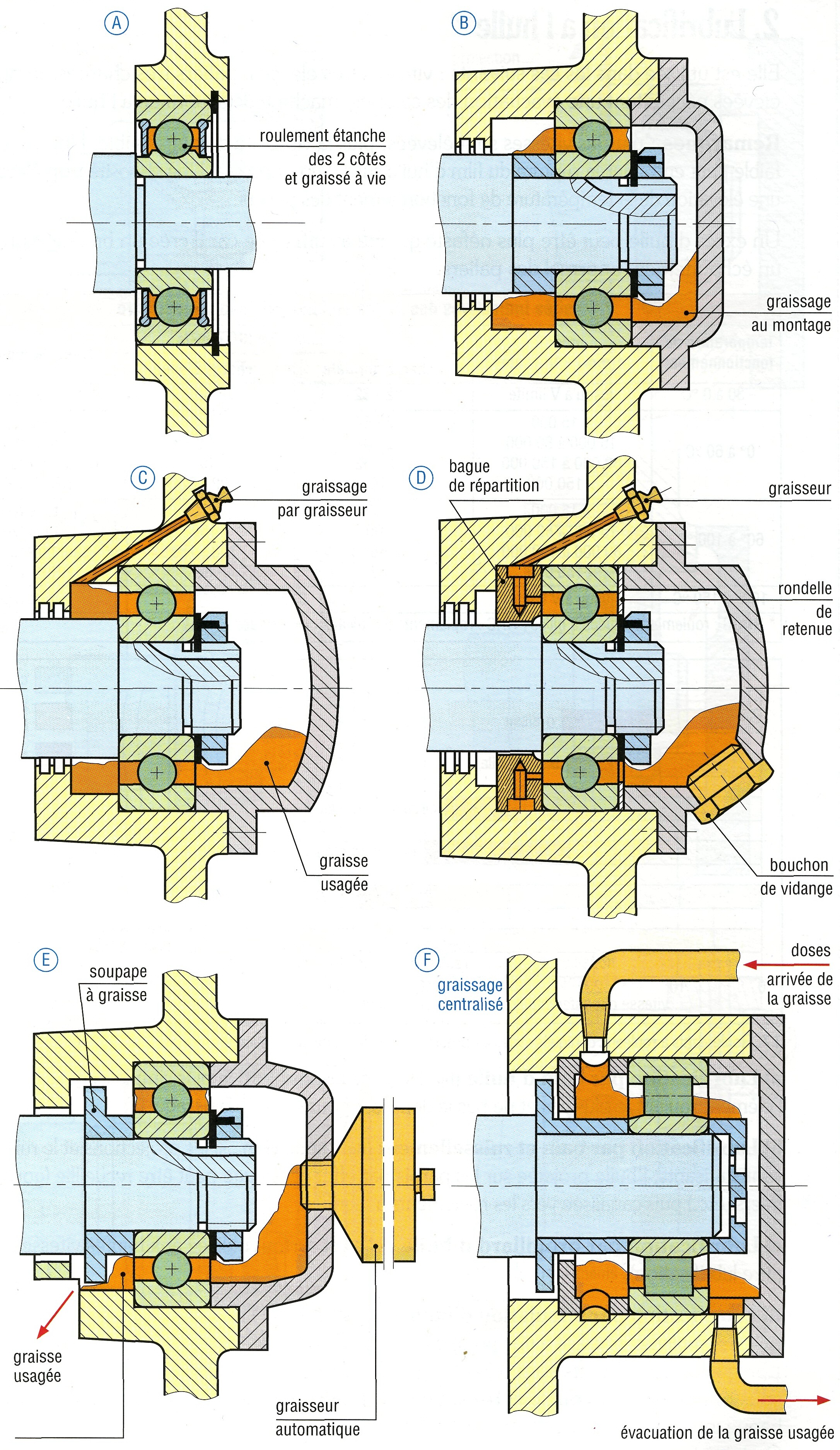

a) Roulement graissé à vie (fig. 16A) : très pratique, il convient si la durée de vie exigée est limi(tée, le regraissage est impossible.

b) Graissage par garnissage au montage (fig. 16B) : solution simple et usuelle, le graissage peut être à vie ou périodique par démontage et regarnissage lors des interventions de maintenan(ce. La durée de vie du roulement dépend du volume de graisse présent près des éléments roulants.

c) Graisseurs (fig. 16C, D et E) : ils sont utilisés lorsque des graissages périodiques sont nécessaires. C'est le deuxième degré en matière de graissage. Il faut éviter les excès et renouveler complètement la graisse lors des révisions de machines. Si le regraissage est fréquent, la graisse usagée doit être impérativement éliminée : bouchon de vidange, soupape à graisse... La conduite de la graisse par bague de répartition exige des dépenses qui ne se justifient que pour des machines coûteuses.

d) Graissage centralisé (fig. 16F) : c'est le dernier degré en matière de graissage, il évite l'arrêt des machines et élimine les interventions humaines. Une même pompe, à partir d'un réseau de canalisations, lubrifie en même temps et périodiquement tous les points à graisser (voir lubrification).

16. Principaux dispositifs de graissage.

2. Lubrification à l'huile

Elle est utilisée dans les cas suivants : vitesses très élevées, paliers très chargés, températures élevées nécessitant une évacuation des calories, machine déjà lubrifiée à l'huile.

Remarques : plus les vitesses sont élevées, plus la viscosité doit être faible. Une viscosité trop faible peut entraîner la rupture du film d'huile suivi d'un grippage. Une viscosité trop élevée amène une élévation de la température de fonctionnement des paliers.

Un excès d'huile peut être plus néfaste qu'une insuffisance car il crée un brassage provoquant un échauffement anormal des paliers.

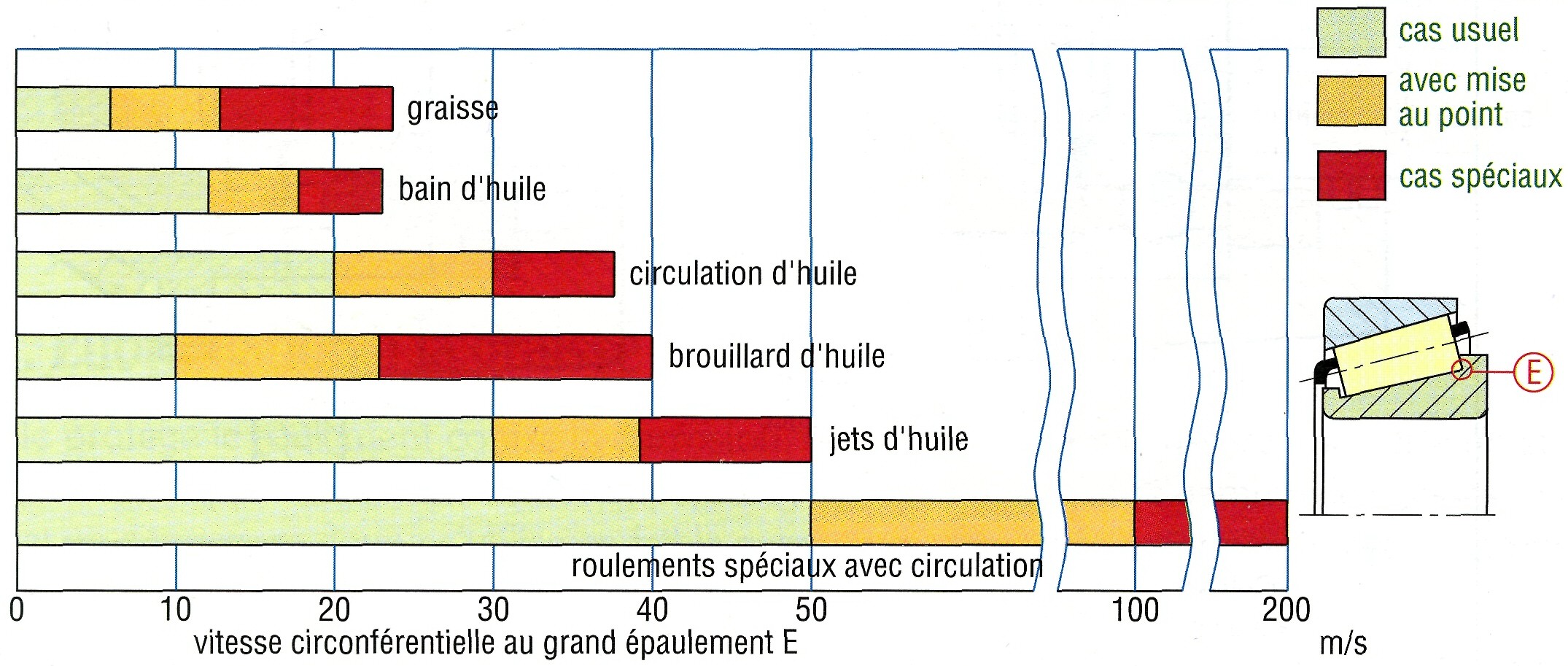

17. Roulements à rouleaux coniques :

vitesses possibles selon le mode de lubrification.

a) Lubrification par bain d'huile (fig. 18A) : ce dispositif est le plus simple ; l'huile doit atteindre l'élément roulant le plus bas et ne pas le dépasser pour éviter le brassage.

b) Lubrification par bain et ruissellement (fig. 18B, c et D) : si les projections et le ruissellement sont suffisants, l'huile projetée sur les parois par effet centrifuge peut être recueillie (goulottes, lar(miers, etc.) puis canalisée vers les roulements à lubrifier.

c) Lubrification par brouillard d'huile : elle est surtout utilisée aux hautes vitesses (voir lubrification).

d) Lubrification par circulation d'huile (fig. 18E, F et G) : l'huile circule en permanence et arrive près des roulements grâce à une pompe et des canalisations.

Lorsque les roulements sont très chargés, les vitesses très élevées, l'huile peut être injectée sous pression par un ou deux becs. Le jet est dirigé vers les éléments roulants juste entre la bague intérieure et la cage.

Certains roulements non symétriques, rouleaux coniques et contacts obliques, créent un phénomène de pompage centrifuge entraînant une circulation de l'huile.

18. Principaux dispositifs de lubrification à l'huile.

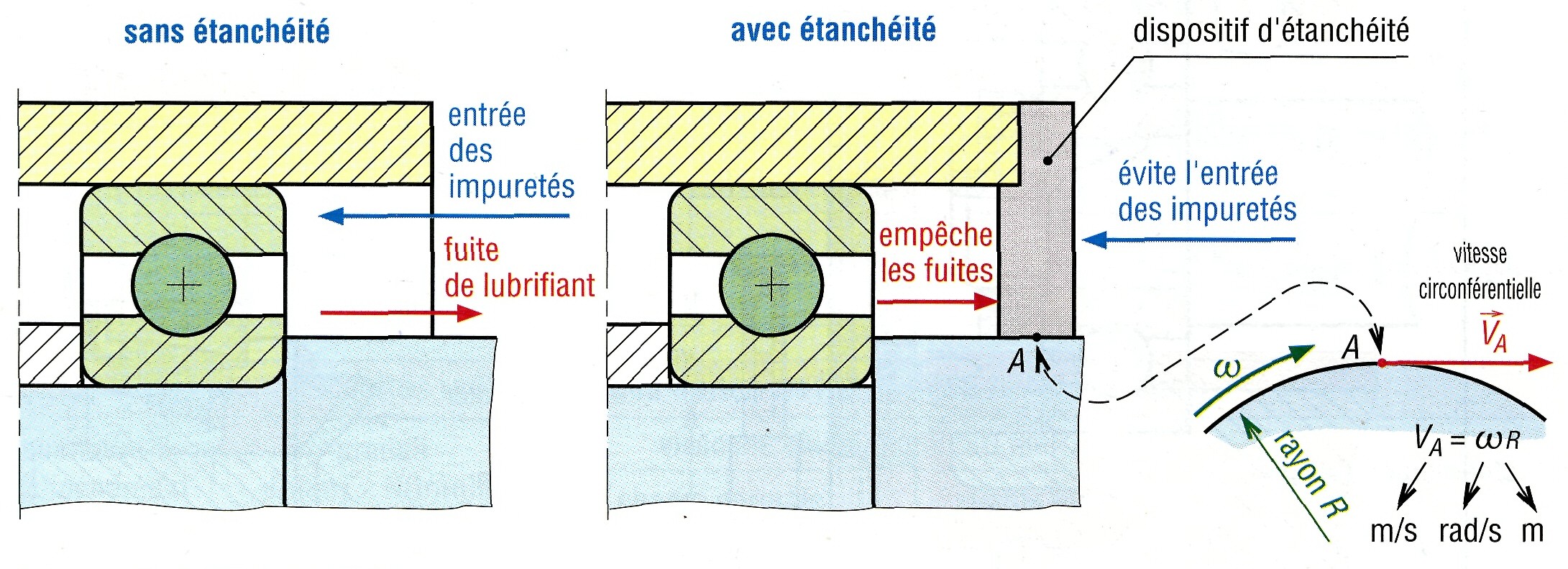

V - Étanchéité des roulements

19. Caractéristiques des étanchéités pour roulements.

Les roulements exigent une atmosphère saine pour fonctionner correctement et durablement. Ils doivent être protégés des substances granuleuses dures (poussières abrasives, sable, terres), de l'eau (liquide, vapeur, condensation), des fluides corrosifs, d'un lubrifiant usagé...

Le choix d'un dispositif d'étanchéité dépend de la nature du lubrifiant (qui ne doit pas sortir), du milieu ambiant (qui ne doit pas entrer) et de la vitesse de rotation. L'organigramme proposé (fig. 20) permet une première approche.

20. Organigramme pour le choix d'un dispositif d'étanchéité.

1. Cas usuels

Les joints à lèvres à contact radial sont les plus utilisés. Ils ne supportent ni les poussières abrasives ni les vitesses circonférentielles élevées (fig. 22 repères 4a, 4b et 4c).

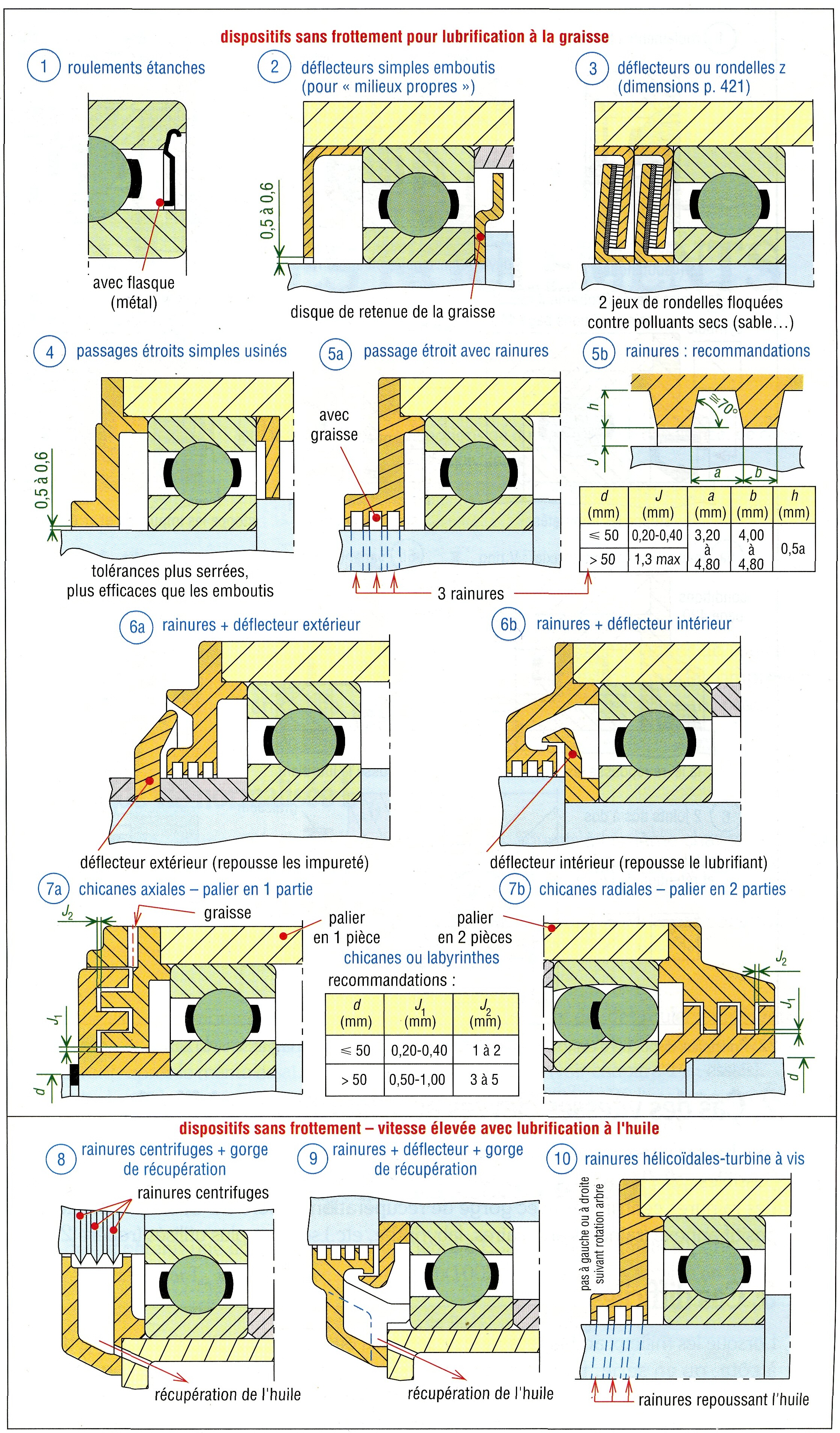

Avec la graisse et à toutes vitesses, les passages étroits simples suffisent pour des milieux ambiants propres (fig. 21-1 à 4). Les éléments usinés permettent des tolérances plus serrées (21-4). Si le milieu devient plus sale, les rainures annulaires et les labyrinthes sont utilisés (21-5a, 5b, 7a, 7b). Pour ces cas, les interstices se remplissent d'un mélange graisse plus poussières formant un barrage aux impuretés. Les déflecteurs (6a, 6b) agissent en repoussoir.

21. Principaux dispositifs d'étanchéité sans frottement.

22. Principaux dispositifs d'étanchéité avec frottement

pour lubrification à la graisse ou à l'huile.

2. Cas des vitesses élevées avec lubrification à l'huile

Aux hautes vitesses, les joints frottants ne sont plus utilisables ; seuls les passages étroits sont possibles.

Les rainures centrifuges avec gorge de récupération (repère 21-8) et les déflecteurs avec dispositif annexe (rainures annulaires, labyrinthe, etc.) sont les plus utilisés (repère 21-9).

3. Cas difficiles

Lorsque les milieux ambiants sont très agressifs ou très pollués, il est nécessaire de mettre côte à côte, ou en série, plusieurs dispositifs d'étanchéité pour faire barrage aux impuretés (exemples : fig. 21 repères 6a-6b et 9, fig. 22-6 et 7).

L'étanchéité des arbres verticaux avec lubrification à l'huile est probablement le cas le plus difficile à résoudre (22-7). À éviter en conception.