1. Exemples de défauts géométriques.

Tolérances

géométriques

(normes GPS)

Les tolérances dimensionnelles usuelles (ajustements...) ne suffisent pas toujours pour définir rigoureusement la forme géométrique d'un objet. Malgré la cotation tolérancée des dimensions, des défauts géométriques nuisibles au fonctionnement et à l'assemblage sont toujours possibles (exemple fig. l).

Principales normes GPS utilisées : NF ISO 1101, NF E 04-554 (ISO 5459), E 04-555 (ISO 2692), E 04-561 (ISO 8015).

1. Exemples de défauts géométriques.

2. Rappels géométriques.

Les tolérances géométriques (normes internationales : fig. 3) permettent de corriger ces défauts et précisent les variations permises. Elles sont toujours restrictives par rapport aux tolérances dimensionnelles. Leur emploi ne doit pas être systématique. Un excès de spécifications amène un surcoût inutile. Les tolérances retenues doivent rester aussi larges que possible.

3. Les tolérances géométriques (normes internationales ISO).

3 bis. Tolérances géométriques (normes internationales ISO 1101) (suite).

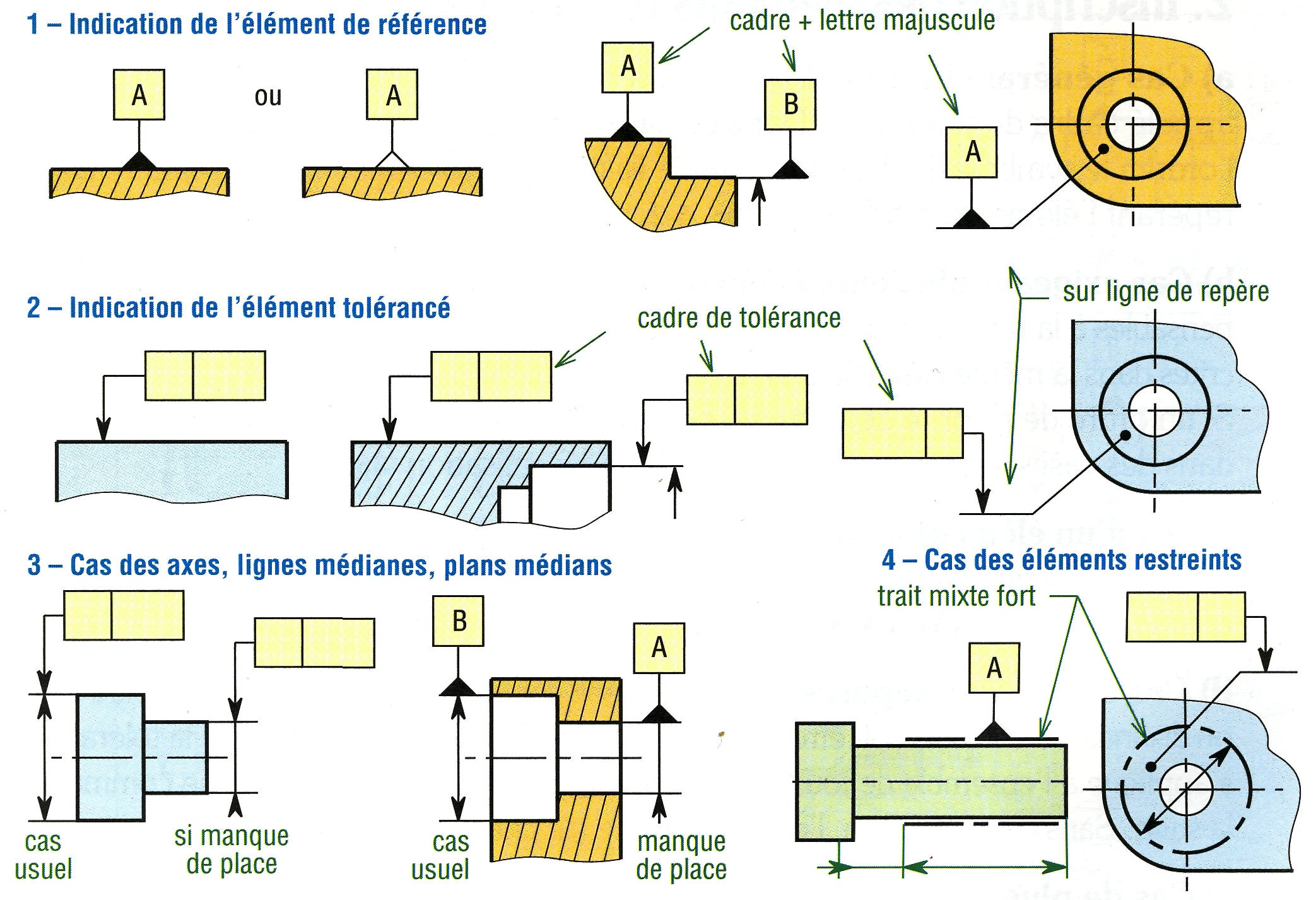

I - Inscriptions normalisées

1. Inscription des éléments de référence

Contrairement aux tolérances de forme, les tolérances de position, d'orientation et de battement exigent l'emploi d'une référence ou élément de référence : point, axe, ligne, surface...

a) Identification d'un élément de référence :

la forme choisie comme référence (ligne, surface, point), doit être identifiée par une lettre majuscule inscrite dans un cadre relié à un triangle, noirci OU non (fig. 4-1 et 4-3).

b) Éléments restreints :

si la référence ne concerne qu'une partie de la forme choisie (élément restreint), cette partie doit être représentée par un trait mixte fort et les cotes utiles indiquées (fig. 4-4).

c) Références partielles :

il est parfois nécessaire de repérer un ou plusieurs points, une ligne ou une zone limitée comme élément de référence. À cette fin on utilise les références partielles (normalisation fig. 6). Par exemple, trois points définissent un plan de référence. L'identification est inscrite dans la partie inférieure du cadre circulaire normalisé et les informations additionnelles (dimension zone...) dans la partie supérieure.

d) Dimensions théoriquement exactes :

pour un élément de référence, et pour un élément à tolérancer, il faut parfois indiquer ou ajouter certaines cotes utiles (dimensions de référence) pour définir une forme, une position, un angle ou une orientation. Ces cotes ne doivent pas être tolérancées et doivent être encadrées pour les différencier de la cotation normale (fig. 5-4 et 6).

4. Inscriptions normalisées des éléments de références et des éléments

tolérancés.

5. Inscriptions normalisées des tolérances.

2. Inscription des éléments tolérances

a) Cas général :

la forme à coter est repérée par une flèche reliée à un cadre rectangulaire appelé cadre de tolérance. Dans ce cadre, et dans des cases différentes, sont inscrits dans l'ordre : le symbole du défaut à coter, la valeur de la tolérance et si nécessaire la lettre majuscule repérant l'élément de référence (fig. 4-2,4-3 et 5-1).

b) Cas exigeant plusieurs éléments de référence :

si deux ou plusieurs éléments sont indispensables à la référence, les lettres correspondantes, séparées par un trait d'union, sont toutes inscrites dans la même case (fig. 5-2). Exemple : coaxialité (fig.11).

Si un ordre de priorité doit être respecté au moment de la vérification, les lettres sont inscrites dans des cases séparées (fig. 5-3). Exemple : localisation (fig.11).

c) Cas d'un élément restreint :

une même forme peut parfois être tolérancée sur une partie restreinte ou encore comporter deux tolérances différentes. Les tolérances restrictives permettent la cotation de ces cas (fig. 4-4 et 5-5).

d) Cas d'éléments séparés :

si la tolérance concerne un groupe de plusieurs éléments séparés ou distincts, la cotation doit être effectuée comme l'indiquent la figure 8 de la tolérance. Si l'exigence s'applique à l'ensemble de tous les éléments séparés, la mention CZ (zone commune) est ajoutée à la suite. Sans cette mention, l'exigence porte sur chaque élément.

e) Cas de plusieurs tolérances :

si une même forme reçoit plusieurs tolérances de nature différentes en même temps, l'inscription peut être effectuée comme l'indique la figure 5-7.

f) Cas d'une cotation au maximum de matière :

l'inscription doit être réalisée avec le symbole M encadré (fig. 5-6). Le principe peut s'appliquer à la tolérance, à la référence ou aux deux en même temps. Il ne s'applique pas aux tolérances de battement. (Voir aussi paragraphe VIII).

g) Cas d'une zone de tolérance projetée :

dans certains cas, la tolérance géométrique n'est pas appliquée à un élément ou une forme mais uniquement à son prolongement (en dehors l'objet).

Utilisations : formes servant d'implantations à des goujons, clavettes, goupilles...

Le symbole P encadré doit être utilisé après la valeur de la tolérance géométrique et avant toutes les cotes utiles à la définition de la forme projetée (fig. 5-8).

6. Références partielles permettant de définir des éléments de référence

(plan...).

3. Repérage des éléments de référence et des éléments tolérancés

Les éléments tolérances ou les éléments de référence peuvent être :

- des lignes ou des surfaces ;

- des axes, des plans médians d'objets ou des centres ;

- des axes ou des plans médians d'une partie ou d'un tronçon d'un objet.

Dans le premier cas, le triangle ou la flèche doivent aboutir sur l'élément même ou, si ce n'est pas possible, sur une ligne de rappel (fig. 7).

Dans les deux autres cas, le triangle ou la flèche doivent aboutir et être tracés dans le prolongement de la ligne de cote donnant la dimension de la forme (fig. 7).

7. Repérage des éléments : lignes, surfaces, axes, lignes médianes et surfaces

médianes.

8. Caractéristiques particulières.

II - Tolérances de forme

9. Tolérances de forme : exemples d'indications et interprétations

correspondantes.

III - Tolérances d'orientation

10. Tolérances d'orientation : exemples d'indications et interprétations

correspondantes.

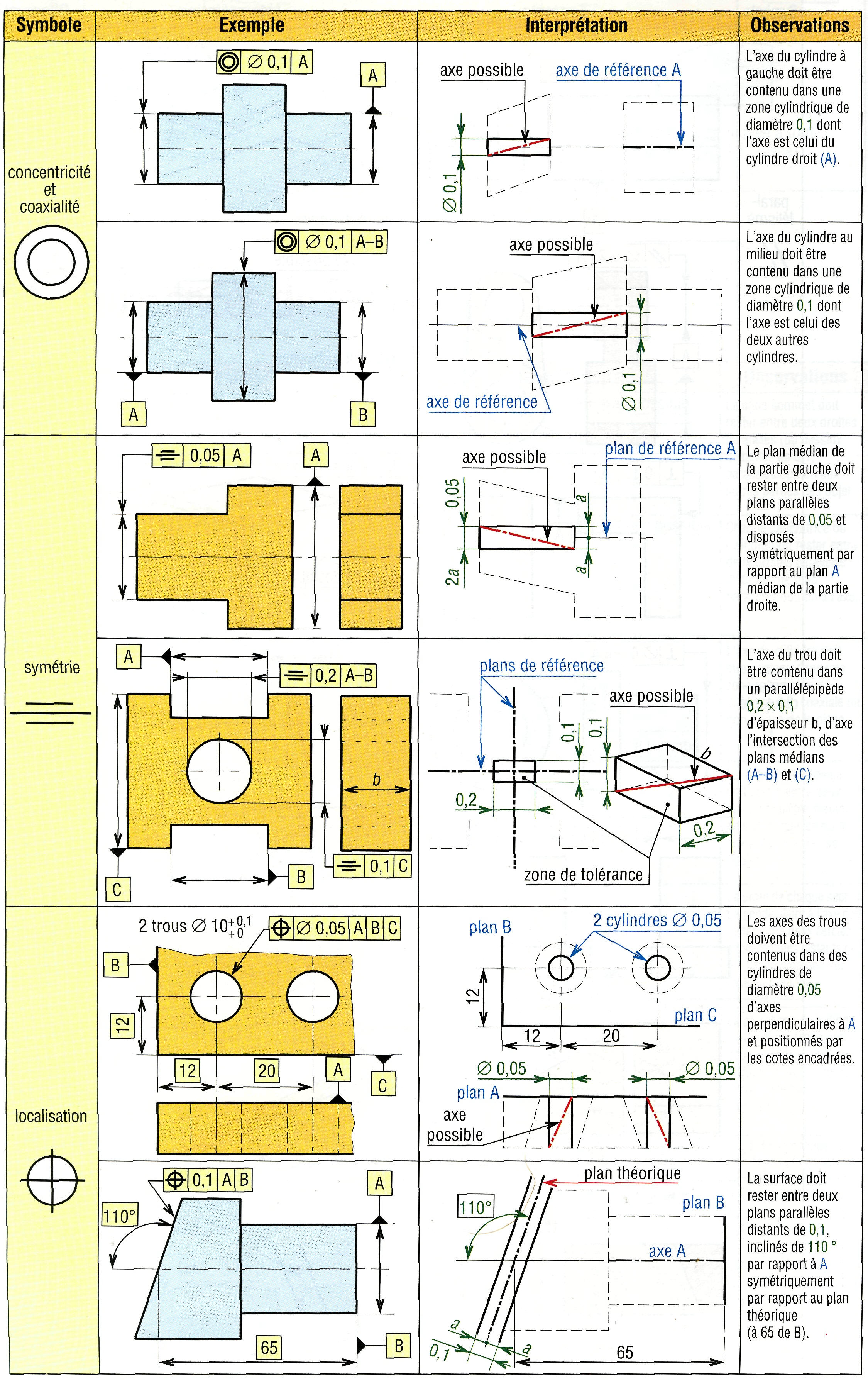

IV - Tolérances de position

11. Tolérances de position : exemples d'indications et interprétations

correspondantes.

V - Tolérances de battement

1. Battement circulaire

Plusieurs mesures sont nécessaires pour contrôler toute la surface spécifiée et la tolérance doit être respectée pour chaque position de mesure. La variation est mesurée dans la direction indiquée par la flèche. Au cours du mesurage, pendant une rotation complète autour de l'axe de référence, il n'y a pas déplacement de l'instrument de mesure ni déplacement axial de la pièce. Une erreur de battement simple peut résulter par exemple de défauts de circularité, planéité, cylindricité, perpendicularité (pris séparément ou en combinaison).

2. Battement total

Au cours du mesurage, l'instrument de mesure se déplace le long d'une ligne fixe spécifiée pendant que la pièce effectue une série de rotations autour de l'axe de référence. Les erreurs de battement total résultent, séparément ou en combinaison, de tous les défauts géométriques précédents.

12. Tolérances de battement.

VI - Tolérancement des formes souples ou déformables

Elles sont cotées comme si les pièces étaient rigides ou indéformables. Il est nécessaire de préciser sur le dessin que la pièce est déformable : inscrire la référence ISO 10579 NR près du cartouche. Les variations à l'état libre doivent être suivies du symbole F entouré (exemple fig. 13).

13. Exemple.

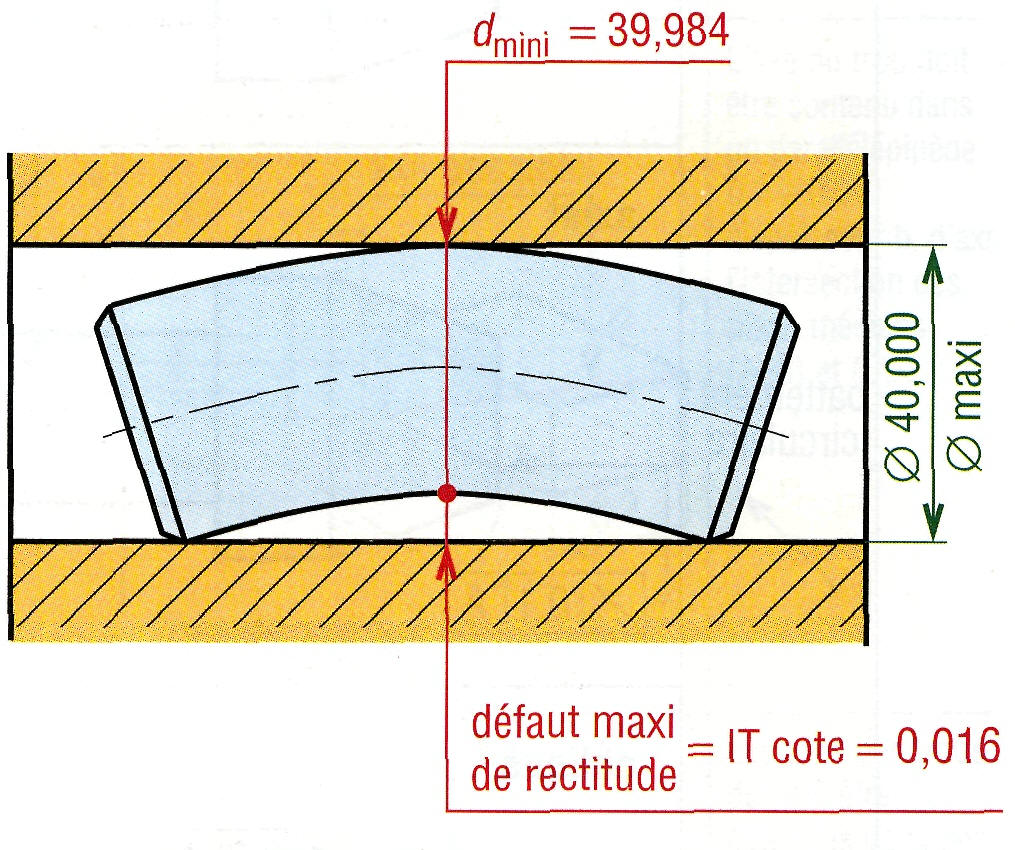

VII - Principe ou exigence de l'enveloppe (ISO 8015 /E04-561)

1. Principe

Une surface, après fabrication, ne doit pas dépasser les limites imposées par une enveloppe dont la forme géométrique (de dimensions celles de la forme théorique au maximum de matière) est parfaite. Sans oublier que toutes les dimensions locales possibles doivent être supérieures à la valeur minimale admissible de la cote tolérancée (exemple fig. 14 et 15).

L'application de ce principe permet un contrôle plus simple après fabrication (jauges, calibres...). L'utilisation est analogue avec les autres formes géométriques (cylindre, parallélépipède...).

14. Défaut maxi de rectitude lié au cas de la figure 15.

15. Principe de l'enveloppe ; symbole

![]() .

.

Remarque : si, avec le principe de l'enveloppe, des tolérances géométriques supplémentaires (rectitude, planéité, circularité, cylindricité) sont ajoutées, elles viennent en restriction par rapport à la tolérance (IT). Conséquence : aucune tolérance géométrique ne peut être supérieure à l'IT ; la tolérance de rectitude de l'axe figure 14 ne peut pas dépasser 0,016. Voir aussi principe d'indépendance.

2. Inscription normalisée

Pour un élément isolé on indique le symbole E entouré d'un cercle en trait fin après la cote tolérancée ou l'ajustement (fig. 15).

Pour l'ensemble d'un dessin inscrire le symbole précédent près du cartouche.

S'il n'y a pas d'indication, le dessin sera interprété suivant le principe des cotes locales.

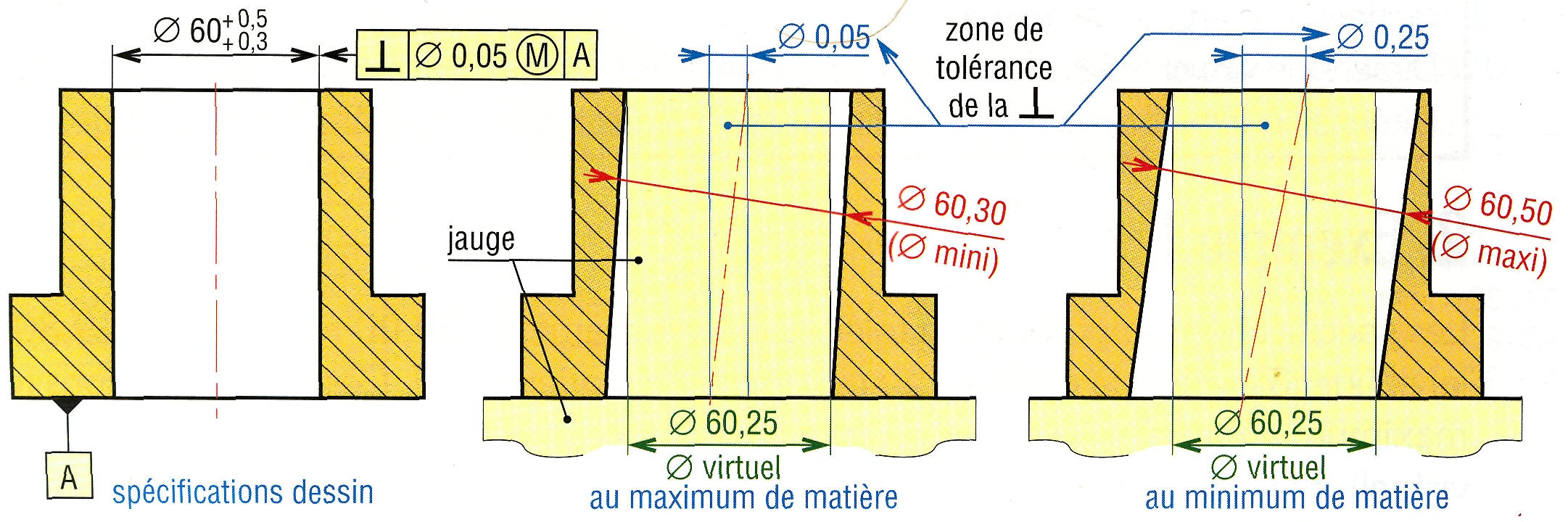

VIII - Cotation au maximum de matière

16. Dimensions au maximum et au minimum de matière.

A cotation identique, l'utilisation de la condition au maximum de matière permet des coûts de production moins élevés ; elle simplifie l'usinage et le contrôle, rend possible le contrôle de certaines tolérances géométriques par des jauges, calibres, etc.

Le principe du maximum de matière ne peut pas être appliqué aux tolérances de battement, aux entraxes des chaînes cinématiques (engrenages...) et aux assemblages serrés. L'inscription normalisée est réalisée avec le symbole M entouré (fig. 17 et 18).

1. Principe (ISO 2692 -E 04-555)

Utilisée avec les tolérances géométriques, la condition au maximum de matière établit une dépendance entre tolérance dimensionnelle (IT) et tolérance géométrique. Elle permet de transférer la portion de l'IT non utilisée lors du contrôle (marge restante) sur la tolérance géométrique afin de l'augmenter.

Tolérance géométrique au minimum de matière = tolérance géométrique au maximum de matière + intervalle de tolérance de la cote (IT)

Dimension virtuelle pièce femelle = dimension au maximum de matière - tolérance géométrique

Dimension virtuelle pièce mâle = dimension au maximum de matière + tolérance géométrique

2. Exemple 1

Les spécifications imposent une tolérance sur le diamètre (50,00 maximale et 49,80 minimale) et une tolérance de rectitude au maximum de matière (0,2). Ces deux conditions font qu'au maximum de matière le diamètre du cylindre enveloppe de la pièce atteint 50,20 (diamètre virtuel). Si le diamètre (pièce) diminue (à partir de 50,00), le jeu entre la pièce et le cylindre enveloppe augmente. Ce gain peut être ajouté à la tolérance de rectitude (au minimum de matière la tolérance atteint 0,4). En pratique il varie entre 0,2 et 0,4.

17. Exemple 1.

3. Exemple 2

Les spécifications imposent une tolérance sur le diamètre (60,50 maxi et 60,30 mini) et une tolérance de perpendicularité au maximum de matière (0,05 avec la référence A). Ces deux conditions font qu'au maximum de matière le diamètre du cylindre enveloppe du trou atteint 60,25 (diamètre virtuel).

Si le diamètre augmente (à partir de 60,30), le jeu entre la pièce et le cylindre enveloppe augmente et le gain obtenu peut être ajouté à la tolérance de perpendicularité ; il atteint 0,25 au minimum de matière et peut varier entre 0,05 et 0,25.

18. Exemple 2.