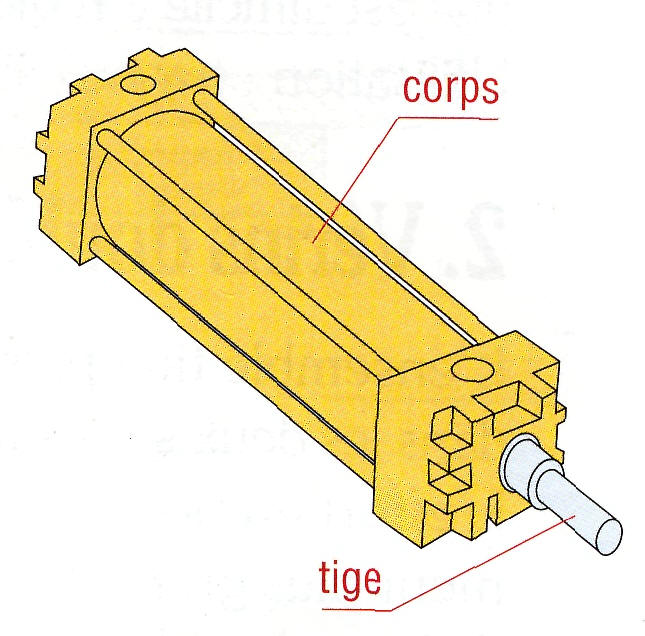

1. Exemple de vérin pneumatique.

Vérins, Distributeurs et accessoires

Les vérins, actionneurs linéaires, et les distributeurs, préactionneurs, sont des éléments essentiels des systèmes automatisés industriels. Il en existe un grand nombre dans des technologies assez variées. De ce fait, dans ce chapitre, ne seront abordés que les principes de base et la normalisation des dispositifs usuels présentant un caractère durable.

I - Vérins

Ils transforment l'énergie d'un fluide sous pression en énergie mécanique (mouvement avec effort). Ils peuvent soulever, pousser, tirer, serrer, tourner, bloquer, percuter, abloquer...

Leur classification tient compte de la nature du fluide, pneumatique ou hydraulique, et du mode d'action de la tige : simple effet, double effet...

Remarque : une grande quantité de fonctions complémentaires peut leur être intégrée : amortissement de fin de course, capteurs de position, dispositifs de fin de course, dispositifs de détection, distributeurs, guidages...

a) Vérins pneumatiques : ils utilisent l'air comprimé, 2 à 10 bars en usage courant. Du fait de la simplicité de mise en oeuvre, ils sont très nombreux dans les systèmes automatisées industriels.

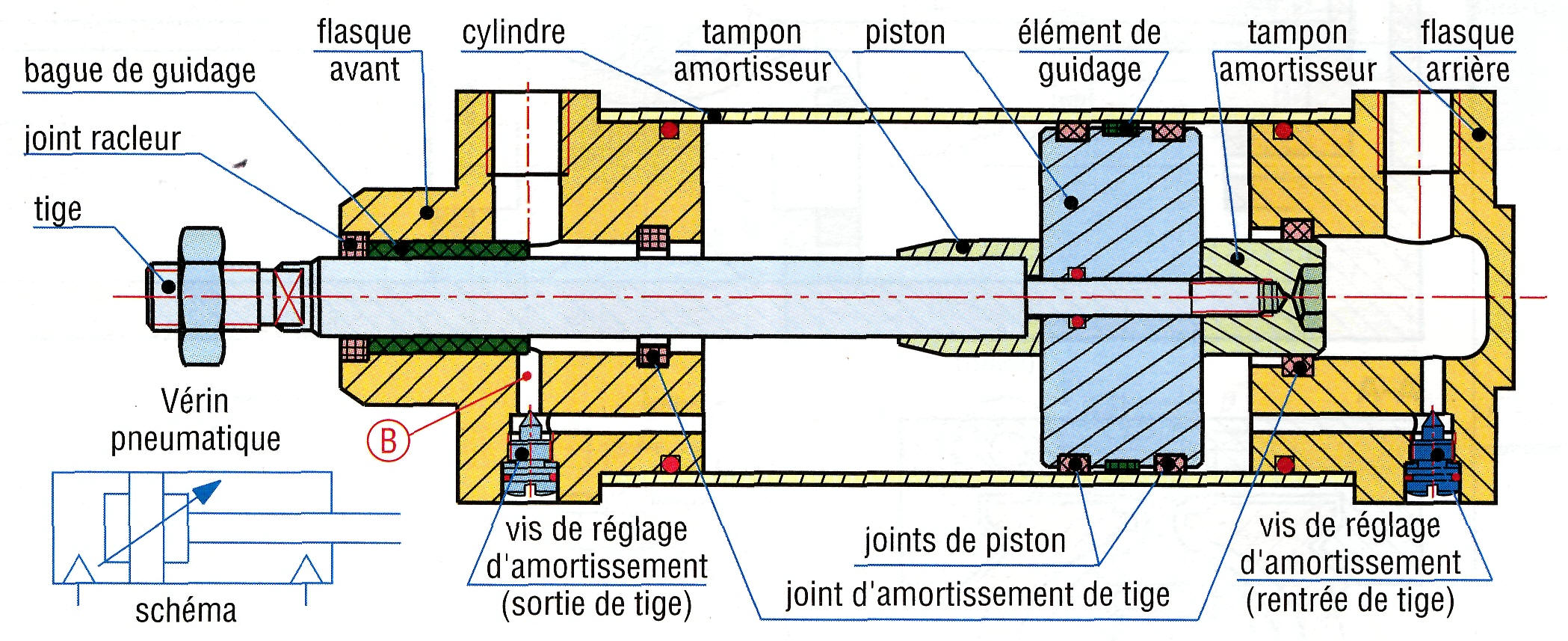

1. Exemple de vérin pneumatique.

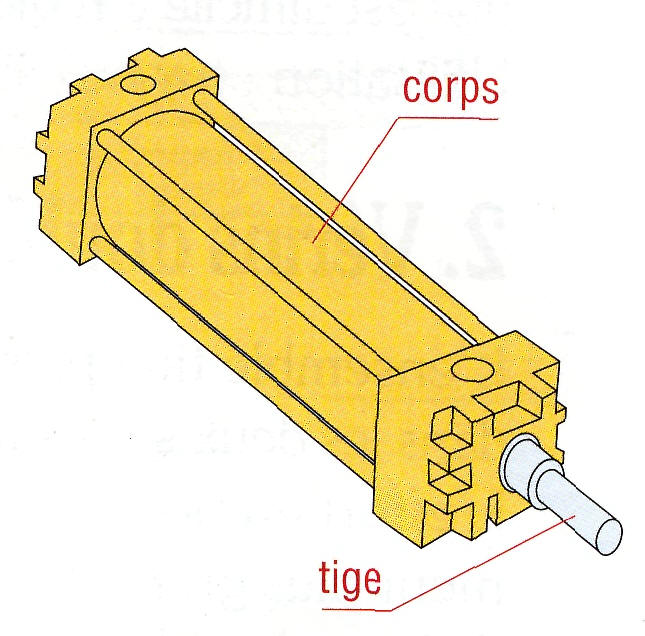

b) Vérins hydrauliques : ils utilisent l'huile sous pression, jusqu'à 350 bars en usage courant. Par rapport aux vérins pneumatiques, ils sont plus coûteux, développent des efforts beaucoup plus importants, des vitesses de tiges plus précises et permettent des applications plus sophistiquées avec régulation, asservissements...

2. Exemple de vérin hydraulique.

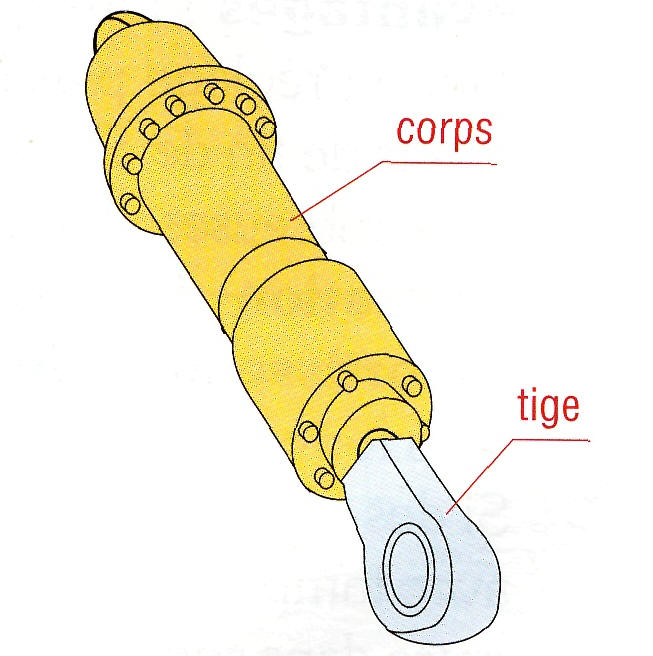

1. Vérins simple effet (VSE)

L'ensemble tige-piston se déplace dans un seul sens sous l'action du fluide sous pression. Le retour est effectué par un autre moyen : ressort, charge...

Principes de réalisation et symboles normalisés (ISO/AFNOR)

|

|

| 3. Simple effet

classique, rappel par ressort |

4. Simple effet plat à diaphragme |

|

|

| 5. Simple effet

à membrane, rappel par ressort |

6. Simple effet à soufflet |

Avantages : ils sont économiques et la consommation de fluide est réduite.

Inconvénients : à course égale, ils sont plus longs que les vérins double effet ; la vitesse de la tige est difficile à régler en pneumatique et les courses proposées limitées, jusqu'à 100 mm.

Utilisation : travaux simples (serrage, éjection, levage, emmanchements...).

2. Vérins double effet (VDE)

L'ensemble tige plus piston peut se déplacer dans les deux sens sous l'action du fluide.

L'effort en poussant (tige sortant) est légèrement plus grand que l'effort en tirant (entrée de la tige) car la pression n'agit pas sur la partie de surface occupée par la tige.

7. Double effet, air comprimé ou huile.

Avantages : plus grande souplesse d utilisation ; réglage plus facile de la vitesse, par contrôle du débit à l'échappement ; amortissements de fin de courses, réglables ou non, possibles dans un ou dans les deux sens. Ils offrent de nombreuses réalisations et options.

Inconvénients : ils sont plus coûteux.

Utilisation : les plus utilisés industriellement, ils présentent un grand nombre d'applications.

Amortissement de fin de course : il est indispensable aux vitesses ou cadences élevées et sous fortes charges.

Si des blocs en élastomère suffisent lorsque l'énergie à amortir est modérée, les dispositifs avec tampons amortisseurs sont recommandés aux plus hautes énergies. Dès que le tampon entre dans son alésage, le fluide à l'échappement est obligé de passer par l'orifice B plus petit, au lieu de A. La réduction du débit provoque une surpression créant l'amortissement.

|

|

| 8. Double effet

à amortissement non réglable |

9. Double effet à amortissement réglable (voir fig. 21) |

Exemple de réalisation - Principaux constituants

10. Cas d'un vérin pneumatique à amortissement réglable des deux côtés.

3. Principaux vérins particuliers ou spéciaux

Variantes particulières des cas précédents, ils présentent les mêmes options possibles : amortissement...

Vérin à tige télescopique : simple effet et généralement hydraulique, il permet des courses importantes tout en conservant une longueur repliée raisonnable.

Vérin rotatif : l'énergie du fluide est transformée en mouvement de rotation ; par exemple, vérin double effet entraînant un système pignon crémaillère. L'angle de rotation peut varier entre 90 et 360°. Les amortissements sont possibles.

11. Simple effet à tige télescopique.

|

|

| 12. Vérin

rotatif (unité de couple) : exemple de réalisation |

13. Vérin rotatif, perspective |

Multiplicateur de pression : souvent utilisé en oléopneumatique, il permet à partir d'une pression d'air (p en X), d'obtenir un débit d'huile à une pression plus élevée (P en Y : 10 à 20 fois plus élevée que p). Il est ainsi possible d'alimenter des vérins hydrauliques présentant des vitesses de tige plus précises.

14. Multiplicateur de pression.

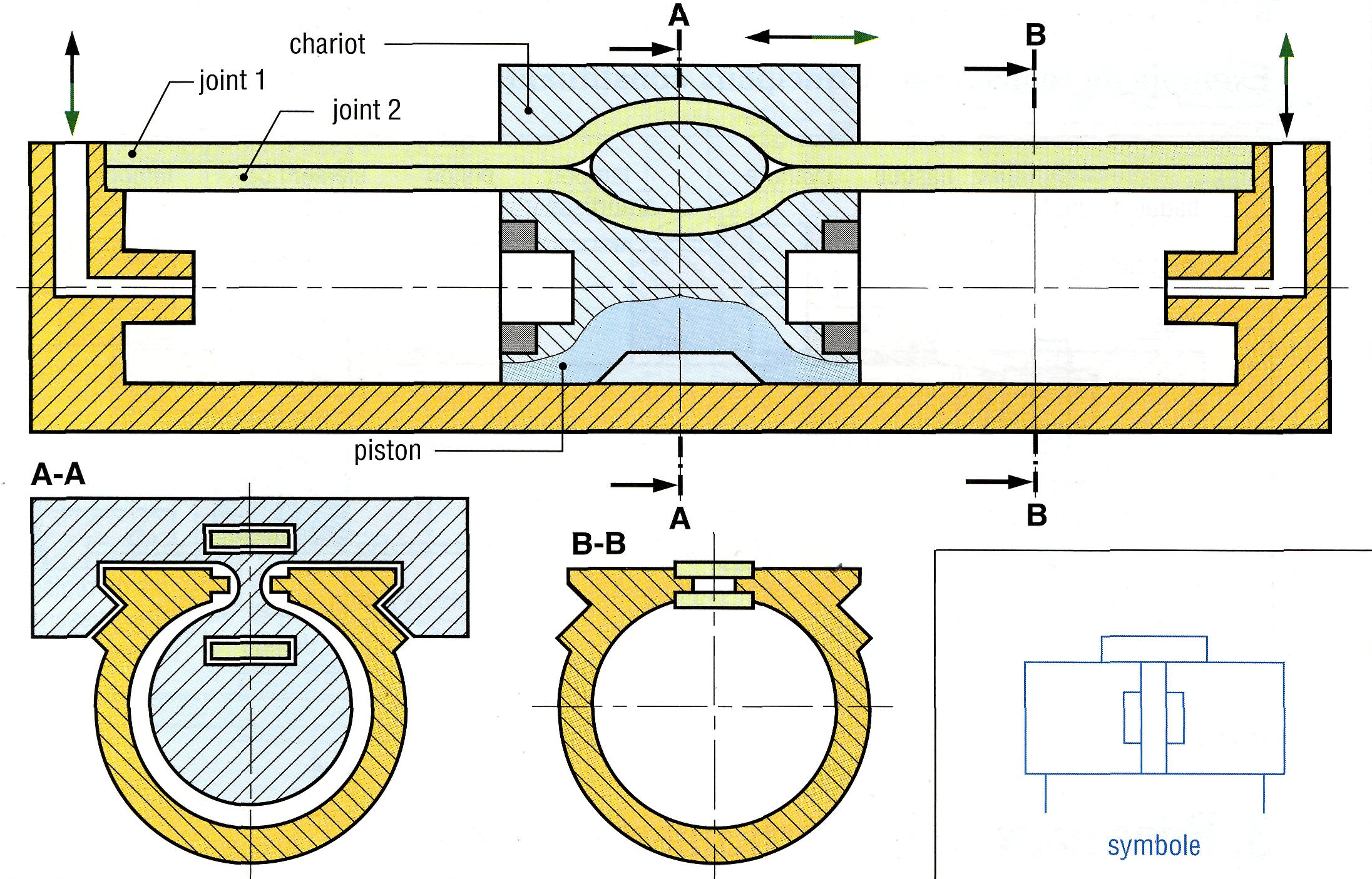

Vérin sans tige : double effet pneumatique, il est deux fois moins encombrant qu'un vérin classique à tige ; l'espace d'implantation est divisé par 2.

Propriétés : pas de rotation de la tige ; vitesses de déplacement pouvant être élevées : 3 m/s et plus ; courses possibles très grandes : 7 m et plus ; pas de problème lié au flambage de la tige ; efforts et vitesses identiques dans les deux sens mais étanchéité plus fragile. De nombreuses variantes et combinaisons sont possibles : assemblages croisées...

15. Double effet sans tige avec amortissement des deux côtés.

4. Détermination d'un vérin

a) Données nécessaires : efforts exercés dans les deux sens, en poussant et en tirant, cadence ou vitesse de la tige, conditions de service : amortissement et énergie cinétique Ec=½.m.v2 à dissiper...

b) Diamètres et course : une fois le type choisi, à partir des données, il faut déterminer le diamètre D de l'alésage et la course C de la tige. Le diamètre de tige d dépend de D.

16. Course d'un vérin.

|

|

| 17. Effort en poussant. | 18. Effort en tirant. |

c) Efforts théoriques exercés : efforts théoriquement développables en sortie ou en entrée de tige, calculés à partir de la pression d'utilisation.

Exemple 1 : dans le cas d'un vérin pneumatique avec D = 100 mm, d = 32 mm, calculons les efforts théoriques exercés en poussant et en tirant si la pression d'alimentation est de 7 bars.

Remarque : avec un vérin hydraulique de mêmes dimensions sous une pression d'alimentation de 240 bars, F = 18 850 daN et F'= 16 920 daN (34 fois plus).

d) Rendement : les frottements internes au vérin (joints d'étanchéité et bagues de guidage) amènent une perte d'énergie et une baisse du rendement 77 (pertes de 10 ou 12 0/0 pour les vérins pneumatiques de bonne construction).

Exemple 2 : reprenons les données de l'exemple 1. Si le rendement est de 88 0/0 (perte de 12 0/0), l'effort réellement disponible en poussant est :

e) Contre-pression d'échappement : elle est employée pour régler et réguler (maintenir constante) la vitesse de la tige ; le réglage est obtenu par régleurs placés à l'échappement. Cette contre-pression, de 30 à 40 0/0 la valeur de la pression de démarrage en pneumatique, amène un effort antagoniste supplémentaire.

19. Les différentes pressions mises en jeu dans un vérin pneumatique.

Bilan des efforts exercés

Fthéorique ≈ Fcharge + Frottements + Fcontre-pression ≈ p.S (ou p.S')

Fcharge = effort nécessaire pour déplacer la charge seule.

Remarques : la pression de démarrage est la pression nécessaire à la mise en mouvement de la charge ; elle est environ 10 o/o inférieure à la pression d'utilisation.

La pression motrice, plus petite, est celle qu'il faut pour maintenir le mouvement à vitesse constante.

La pression d'amortissement freine la charge en fin de course.

La pression efficace est la pression réellement utile pour déplacer la charge (donne Fcharge).

f) Taux de charge : c'est un paramètre qui tient compte à la fois des effets de la contre-pression et des frottements internes ; son emploi élimine les risques de broutements.

En pratique : 0,5 ≤ taux de charge ≤ 0,75 ; le taux de 0,5 est usuel.

Exemple 3 : reprenons les données de l'exemple 1 avec un taux de charge de 0,6. La charge que peut réellement déplacer le vérin, en poussant, à la vitesse envisagée et dans de bonnes conditions est :

Fcharge = 0,6.550 = 330 daN = Fthéorique - Ffrottements - Fcontre pression.

Pertes dues aux frottements et à la contre pression : 550 - 330 = 220 daN

5. Fixations et montage des vérins

20. Fixations usuelles des vérins.

Les fabricants proposent une gamme importante de fixations pour implanter les vérins. Deux fixations suffisent en général : une à l'avant en bout de tige (cas A, B, C) ou sur le fond avant (D, E, F) plus une à l'arrière (G, H, I) ou au milieu (J, J', J'').

Suivant les fixations choisies, la position du vérin et les charges exercées, certains calculs de vérification (flambage, flexion...) peuvent devenir nécessaires.

II - Réglage de la vitesse des vérins - régleurs

Deux types de régleurs sont utilisés : les réducteurs d'échappements et les réducteurs de débit unidirectionnels.

Dans les deux cas, la vitesse de translation de la tige est contrôlée par le réglage du débit de fluide entrant ou sortant des chambres du vérin.

Ces composants permettent de contrôler la vitesse maximale de la tige et de la charge, de fournir une vitesse constante sur l'essentiel de la course, d'amortir dans certaines limites en fin de course, ou encore de ralentir la descente d'une lourde charge.

Remarque : seule l'hydraulique peut garantir un réglage précis de la vitesse. Le pneumatique ne réalise pas des régulations précises. L'oléopneumatique est une solution intermédiaire pratique.

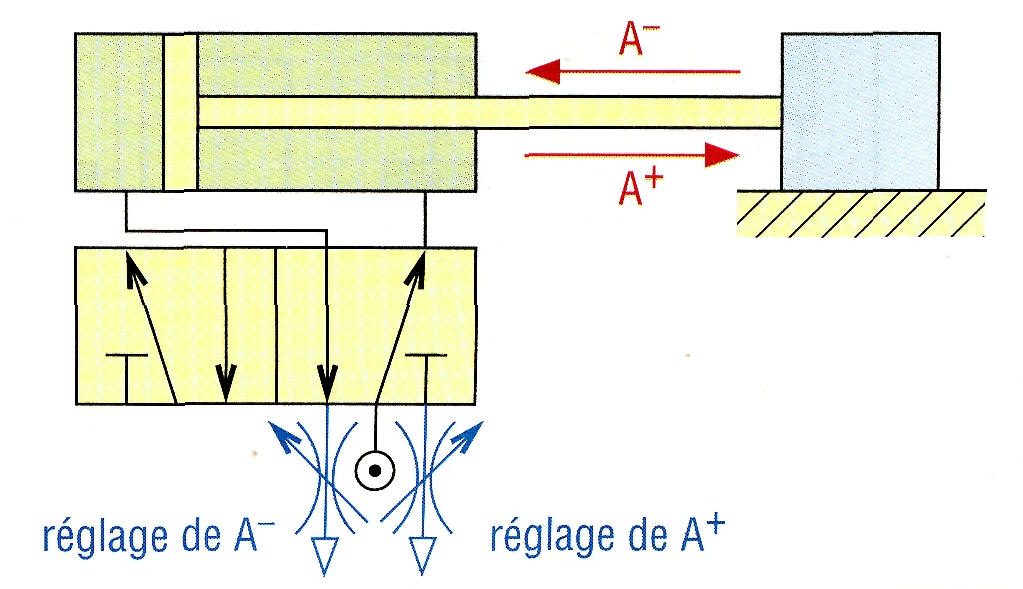

1. Réducteurs d'échappement

|

|

| 21. Principe

réducteur de débit réglable |

22. Exemple d'implantation |

C'est une restriction réglable, généralement implantée sur les orifices d'échappement du distributeur.

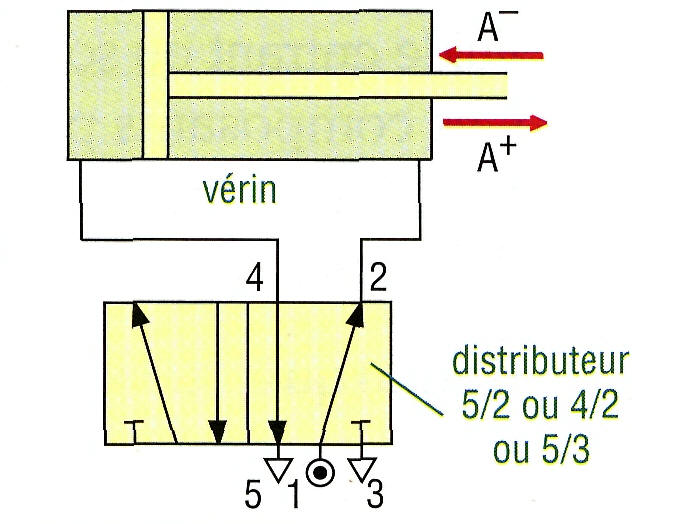

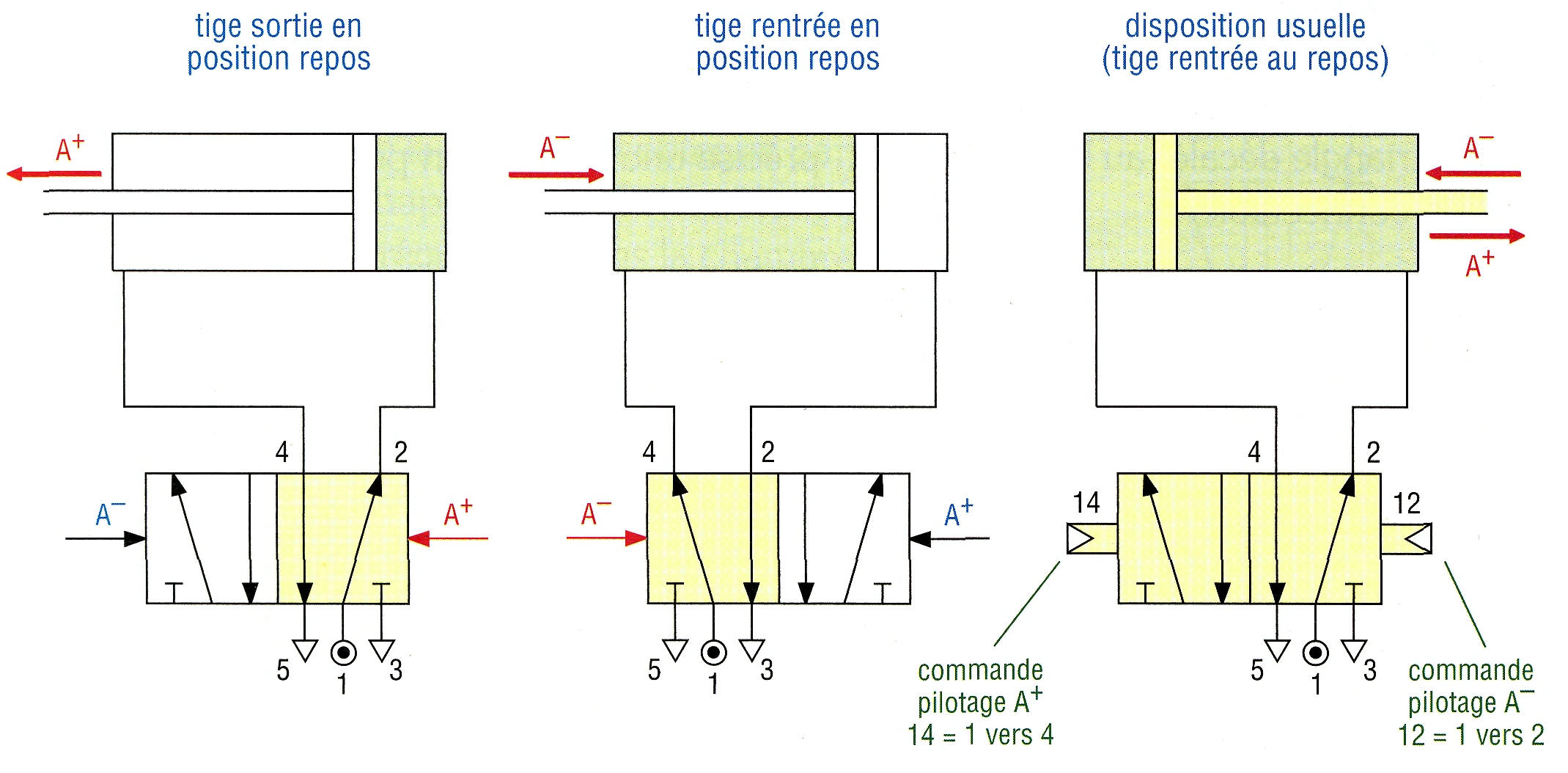

Dans le cas d'un vérin pneumatique double effet, l'utilisation d'un distributeur 5/2 est nécessaire si l'on souhaite des réglages différents pour la sortie (A+) ou l'entrée (A-) de la tige.

Avantages : simple ; compact ; facile à implanter.

Inconvénients : en pneumatique, le réglage de la vitesse est imprécis si le distributeur est loin du vérin, l'association des distributeurs est impossible.

2. Réducteurs de débits unidirectionnels (RDU)

23. Principe du réducteur de débit unidirectionnel réglable.

Très utilisés, placés entre le distributeur et le vérin, ils contrôlent le débit, c'est-à-dire la réduction, dans un seul sens de circulation et reste neutre dans l'autre cas.

Ils peuvent être implantées sur le vérin, ce qui permet des vitesses plus précises en pneumatique ; sur le distributeur ou encore entre les deux selon l'accessibilité.

Avantages : liberté d'implantation ; rendent possible la collecte des échappements, l'utilisation d'un 4/2 à la place d'un 5/2 et l'association des distributeurs en platine.

Inconvénients : plus encombrant ; plus de raccordements et de branchements.

3. Différents types de régulation

a) Régulation à l'échappement : cette méthode est la plus utilisée. La régulation de la vitesse est obtenue par un régleur placé sur le circuit d'échappement. Cette solution engendre une contre-pression de régulation dans la chambre à l'échappement.

Exemple : contrôle de la descente d'une charge (fig. 27).

24. Sans régulation.

|

|

|

| 25. Régulation de la sortie A+ | 26. Régulation des deux | 27. Régulation de la descente |

b) Régulation à l'admission

La régulation est réalisée en contrôlant le débit de fluide entrant dans la chambre motrice. Rarement utilisée avec les vérins double effet, elle peut être une solution dans le cas des vérins simple effet et des moteurs hydrauliques.

28. Régulation de la vitesse d'un moteur hydraulique.

III - Distributeurs

Ils sont utilisés pour commuter et contrôler la circulation des fluides sous pression, comme des sortes d'aiguillage. Ils permettent de :

- contrôler le mouvement de la tige d'un vérin ou la rotation d'un moteur hydraulique ou pneumatique (distributeurs de puissance) ;

- choisir le sens de circulation d'un fluide (aiguiller, dériver, etc.) ;

- exécuter, à partir d'un fluide, des fonctions logiques (fonctions ET, OU, mémoire, etc.) ;

- démarrer ou arrêter la circulation d'un fluide (robinet d'arrêt, bloqueur...) ;

- être des capteurs de position (course d'un vérin).

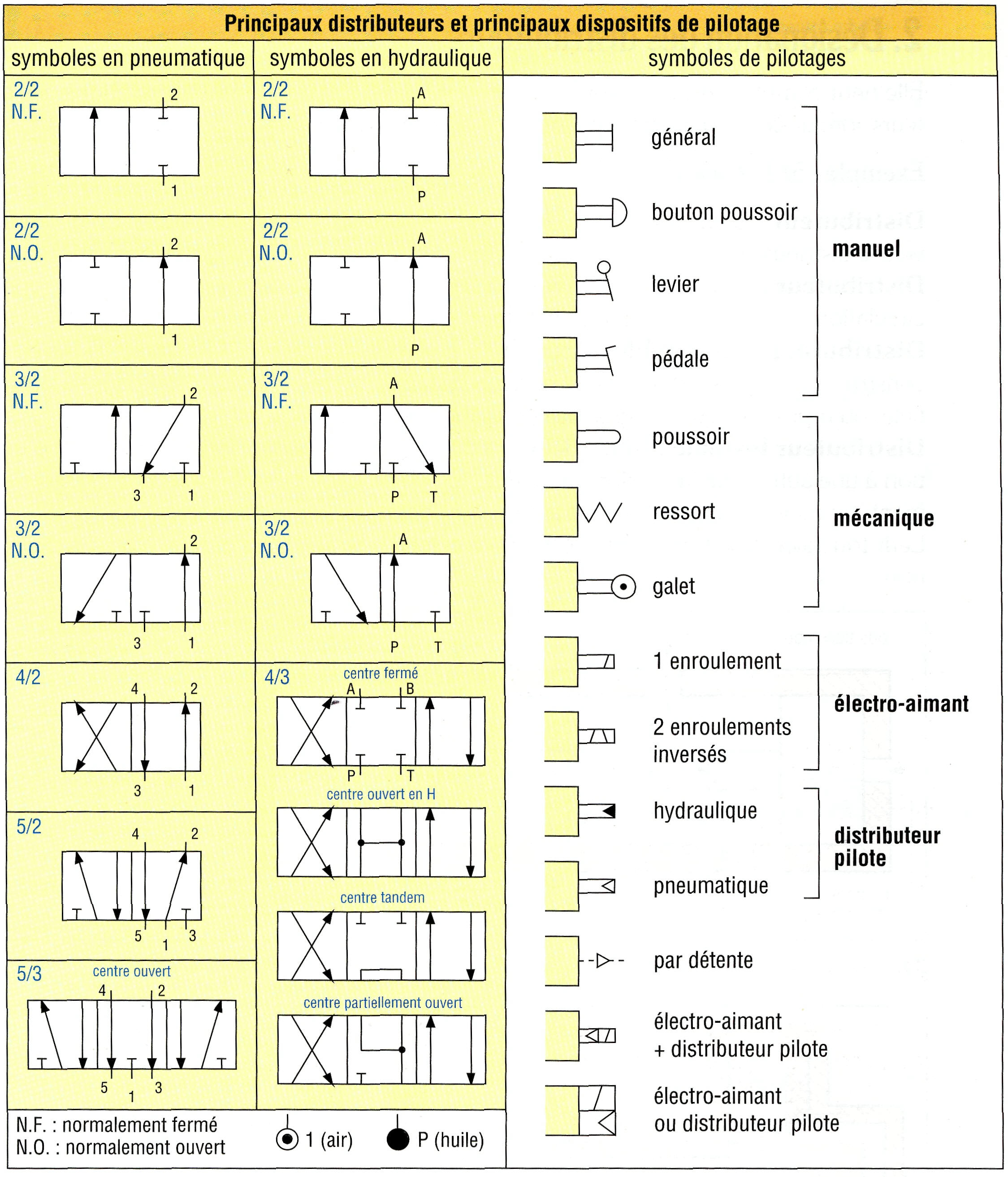

1. Symbolisation : norme NFISO1219-1 (E 04-056)

a) Principe

Nombre de cases ou de boîtes : il représente le nombre de positions de commutation possibles, une boîte par position. S'il existe une position intermédiaire la case est délimitée par des traits pointillés.

Flèches : à l'intérieur des boîtes, elles indiquent le sens de circulation ou les voies de passage du fluide entre les orifices.

┬ et ┴ : symbolisent des orifices fermés pour la position décrite.

![]() : indique un orifice obstrué ou fermé d'origine.

: indique un orifice obstrué ou fermé d'origine.

Source de pression : elle est indiquée par un cercle noirci en hydraulique, avec un point en pneumatique.

Échappement : il est symbolisé par un triangle noirci en hydraulique, clair en pneumatique.

Un triangle accolé à la boîte signifie que l'air est évacué dans l'ambiance.

Un triangle décalé, au bout d'un trait, précise une évacuation possible à partir d'une canalisation connectable.

29. Principe de symbolisation des distributeurs.

Position initiale : les lignes de raccordement entre réseau et distributeur aboutissent toujours à la case symbolisant la position initiale ou repos ; cette case est placée à droite pour les distributeurs à deux positions, au milieu pour ceux à trois positions.

Le symbole de la pression (cercle) est mis à droite de la case repos s'il n'y a qu'un échappement (triangle), au milieu s'il y a deux échappements.

Les orifices sont repérés par des lettres en hydraulique et par des chiffres en pneumatique.

30. Exemple de représentation et symbolisation des positions repos et activation

(distributeur 3/2).

Les voies de circulation à l'intérieur des cases dépendent de la position repos. Pour les schémas, choisir de préférence des tiges de vérins sortant de gauche à droite ou de bas en haut.

31. Les voies de circulation dans les cases dépendent de la position initiale.

b) Pilotage ou système de commande : ce dispositif réalise la commande du distributeur. Il doit être indiqué pour chaque position du distributeur et apparaître dans la symbolisation.

32. Normalisation des principaux distributeurs et des dispositifs de pilotages

correspondants.

33. Exemples de distributeurs 2/2 NF (normalement fermé)

avec pilotages différents (P et A pour l'hydraulique).

2. Désignation des distributeurs

Elle tient compte des points suivants : nombre d'orifices et nombre de positions, les distributeurs sont désignés par leur nombre d'orifices suivi du nombre de positions.

Exemple : 5/2 signifie distributeur à 5 orifices et 2 positions.

Distributeur normalement fermé (NF) : lorsqu'il n'y a pas de circulation du fluide à travers le distributeur en position repos (ou initiale), le distributeur est dit normalement fermé.

Distributeur normalement ouvert (NO) : c'est l'inverse du cas précédent ; au repos, il y a circulation du fluide à travers le distributeur.

Distributeur monostable : distributeur ayant une seule position stable. Dans ce type de construction, un ressort de rappel ramène systématiquement le dispositif dans sa position initiale, ou repos, dès que le signal de commande ou d'activation est interrompu.

Distributeur bistable : admet deux positions stables ou d'équilibre. Pour passer d'une position à une autre, une impulsion de commande ou de pilotage suffit pour provoquer le changement. Le maintien en position est assuré par adhérence ou par aimantation. Leur fonctionnement peut être comparé à celui d'une mémoire à deux états : 1 ou 0, oui ou non.

34. Exemple de réalisation simplifiée d'un distributeur 5/2 monostable

(pression et pilotage : air comprimé).

35. Exemple simplifié d'un distributeur 5/2 bistable commandé

par électrovannes (air comprimé).

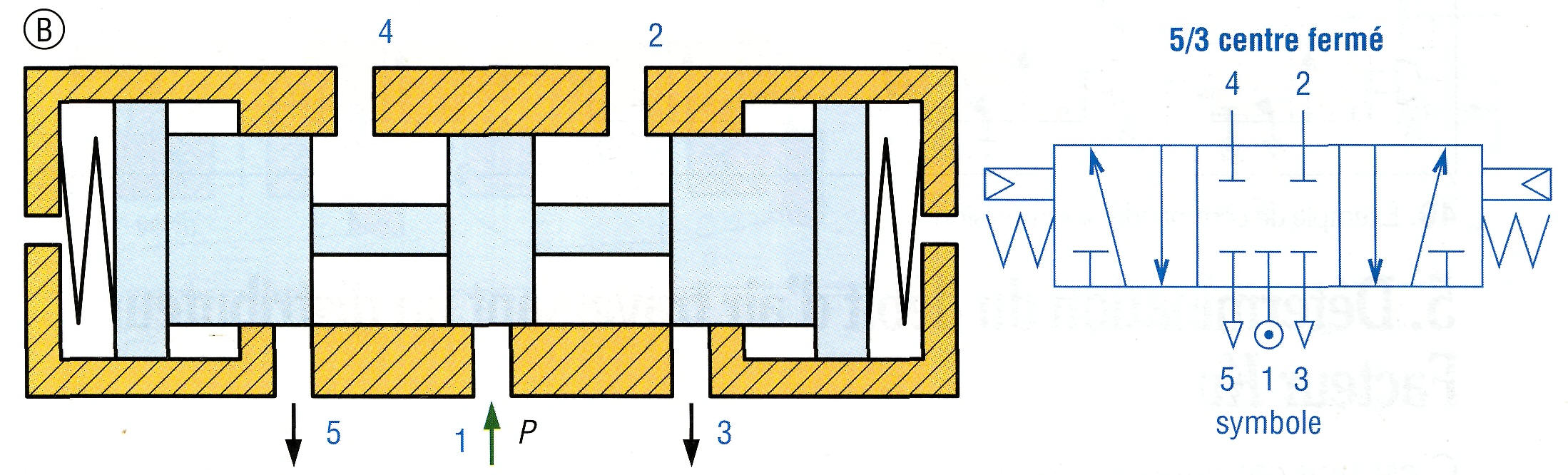

Centre fermé, pour 4/3 et 5/3 : en position neutre ou repos à centre fermé, le fluide ne peut pas circuler entre les chambres et les échappements, ce qui bloque la tige ou l'arbre moteur. Il est intéressant pour un redémarrage sous charge (exemple : charges suspendues, etc.).

Centre ouvert, pour 4/3 et 5/3 : en position neutre, à centre ouvert, le fluide peut circuler librement. La purge des chambres et la libre translation de la tige (libre rotation de l'arbre moteur) sont ainsi possibles. Ce cas est intéressant pour supprimer les efforts développés et faire des réglages (exemple fig. 36).

Remarque : pour les 4/3 et 5/3 il existe d'autres types de centre : tandem...

36. Dessin simplifié d'un distributeur 5/3 à centre ouvert

(pression P et pilotage : air comprimé).

37. Dessin simplifié d'un distributeur 5/3 à centre fermé.

3. Choix d'un type de distributeur

Avec un vérin simple effet, on peut utiliser un 3/2 en pneumatique, un 4/3 avec un orifice fermé en hydraulique. Les 5/3 sont employés avec les moteurs pneumatiques...

Avec un vérin double effet pneumatique, on peut utiliser un 4/2, un 5/2 ou un 5/3. En hydraulique les 4/3 sont les plus utilisés. Il en existe de très nombreuses variantes.

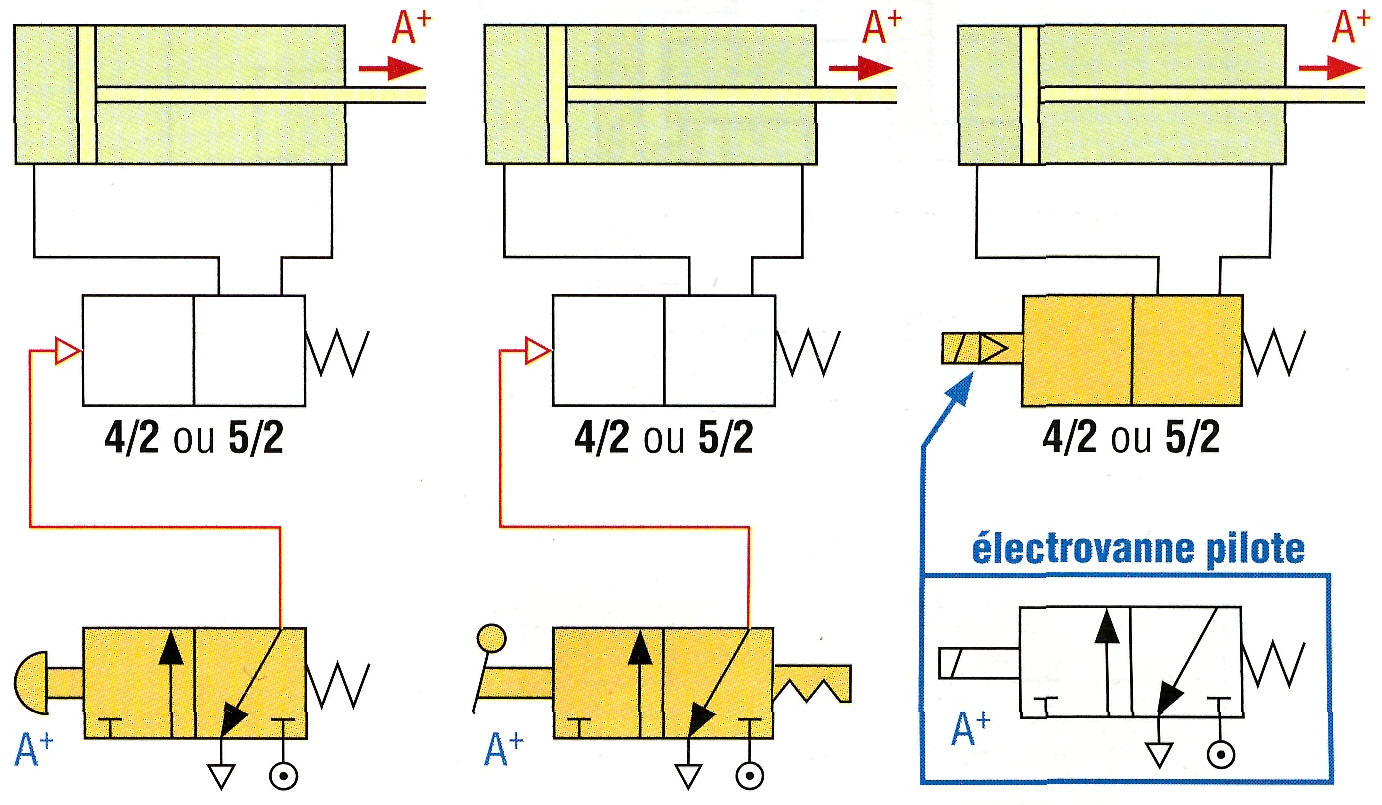

4. Choix de la commande ou du pilotage

a) Commande directe : la commande est implantée sur le distributeur de puissance. La figure 38 donne un exemple avec distributeurs monostables. L'activation manuelle du poussoir entraîne la sortie de la tige. Dès que le poussoir est relâché, le ressort remet aussitôt le distributeur en position initiale, entraînant le retour de la tige.

38. Exemple de commandes directes.

b) Commande indirecte ou à distance : la commande est implantée à distance du distributeur de puissance. La figure 39 montre un exemple. La sortie complète de la tige exige un signal toujours maintenu : poussoir constamment appuyé, levier enclenché et verrouillé, électrovanne toujours alimentée. Dès que le signal est interrompu on revient en position initiale.

39. Exemples de commandes à distance.

c) Commande directe ou indirecte par impulsion : lorsque les distributeurs sont bistables, il suffit d'une seule impulsion de pilotage pour changer le sens du mouvement. Chaque distributeur de puissance fonctionne comme une mémoire et reste en l'état tant qu'une nouvelle impulsion n'est pas envoyée. Exemples figure 40 : ai est un distributeur 3/2 utilisé en capteur de position.

40. Exemple de commande par impulsion.

5. Détermination du débit d'air traversant un distributeur - Facteur Kv

C'est une caractéristique essentielle. Le débit doit être suffisant pour remplir les chambres du vérin, ou du moteur, à la cadence voulue. Il dépend des caractéristiques de celui-ci : diamètre D, course C, temps de course, pression d'alimentation et taux de charge.

Facteur Κv : très utilisé, il permet de déterminer le distributeur à associer à un vérin et exprime le débit d'eau en litres (dm3) par minute traversant le distributeur sous une perte de charge de 1 bar (différence de pression amont/aval de 1 bar). Le Κv peut être exprimé en m3/s.

Les fabricants proposent des abaques pour déterminer le Κv.

IV - Distributeurs spécialisés

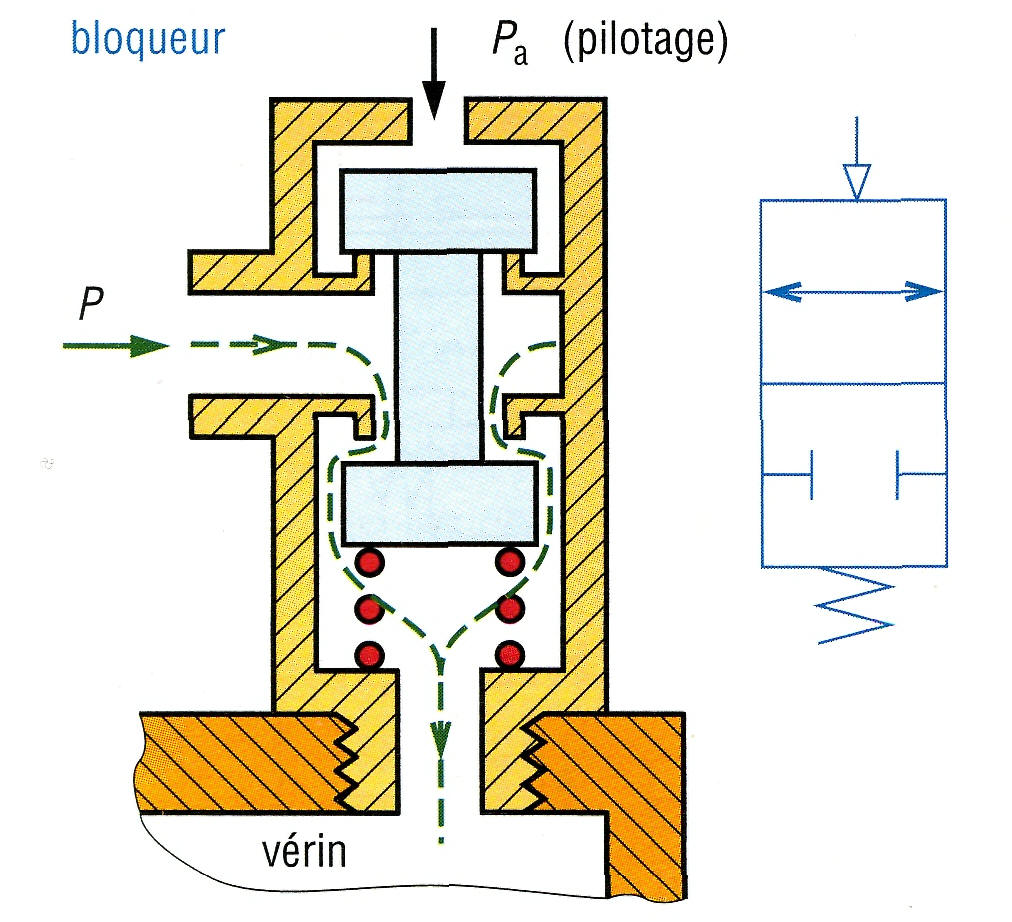

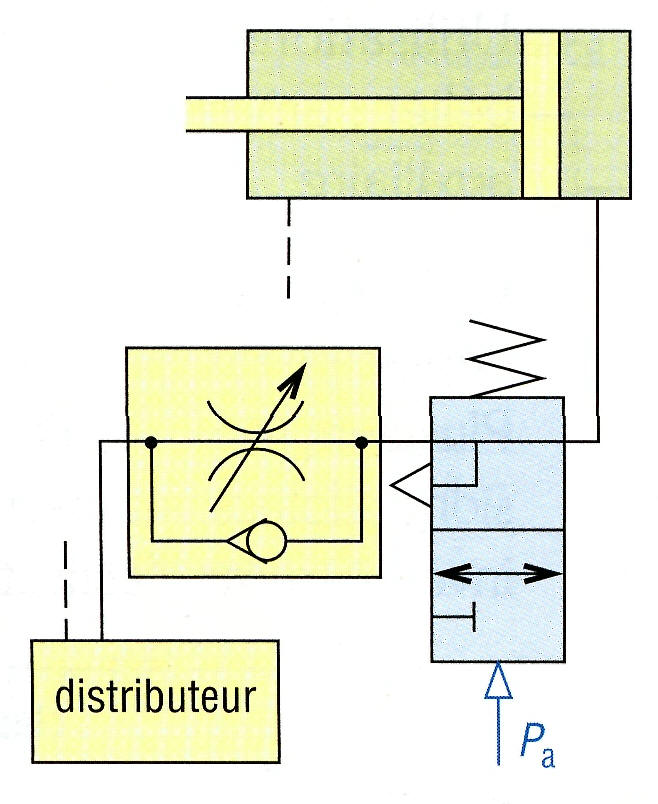

a) Bloqueurs 2/2 : distributeurs 2/2 (sortes de robinets d'arrêt) monostables, pilotés à distance, associés aux distributeurs 4/2 ou 5/2, ils réalisent le blocage de la tige notamment dans le cas d'un arrêt d'urgence ou de réglage. Dès que la pression de pilotage (Pa) disparaît, suite à une coupure accidentelle de la pression d'alimentation, le piston du bloqueur remonte et emprisonne l'air contenu dans la chambre du vérin.

|

|

| 41. Principe

d'un bloqueur 2/2 (pneumatique) |

42. Exemple d'implantation

de bloqueurs |

b) Sectionneurs avancés : ce sont des 3/2 monostables pilotés à distance. À la différence des bloqueurs, la coupure de la pression de pilotage (Pa) purge ou vidange le circuit d'air, supprimant ainsi les efforts développés. La tige du vérin est ainsi libre de se déplacer, ce qui est intéressant pour des réglages et certains arrêts d'urgence.

Règle : un sectionneur avancé doit être placé entre le vérin et le régleur de vitesse associé.

|

|

| 43. Exemple de sectionneur avancé | 44. Exemple d'implantation |

c) Sectionneur général : c'est un sectionneur particulier installé en série avec un groupe de distributeurs pour purger ou vider en même temps plusieurs vérins.

d) Démarreur progressif : il est le complément optionnel d'un sectionneur général et permet la remise en route progressive et sans à-coup d'un circuit après purge. Le débit dans le circuit reste réduit tant que la pression n'a pas retrouvé un niveau suffisant.

|

|

| 45. Exemple de

démarreur progressif |

46. Implantation avec

sectionneur général et démarreur |

V - Principaux accessoires

La figure 47 montre un exemple de circuit utilisant certains de ces accessoires. Les silencieux (repères 5) placés sur les échappements, sont utilisés pour réduire le bruit.

47. Exemple de circuits.

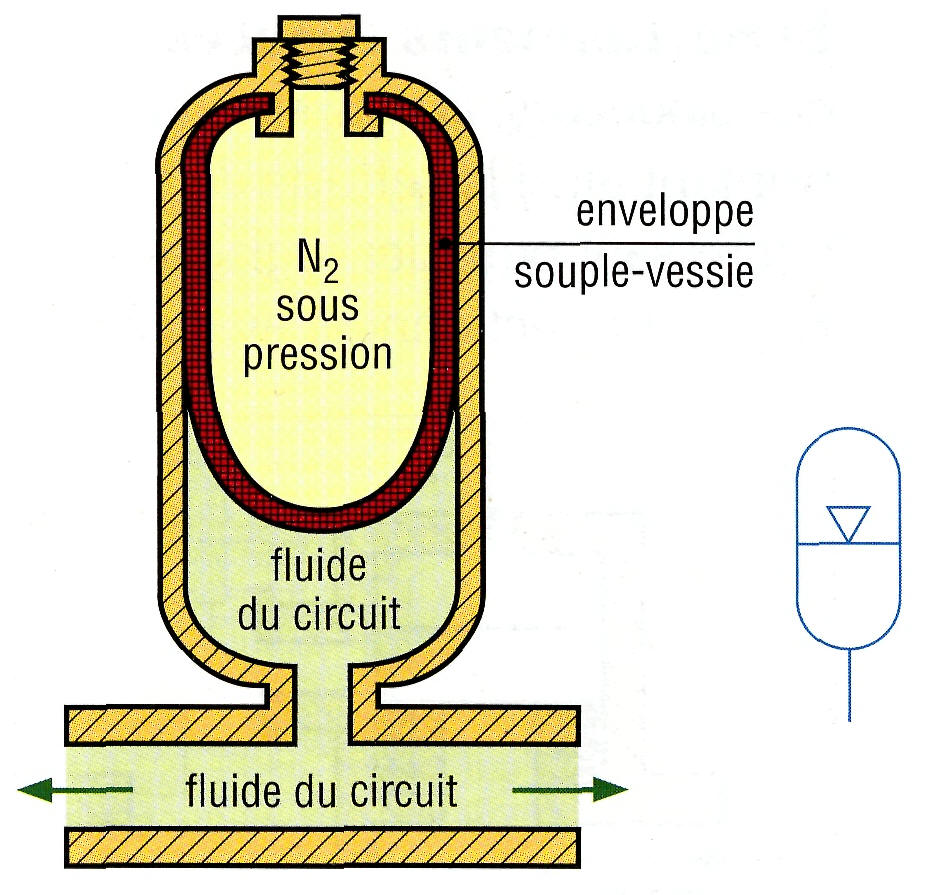

a) Accumulateur : réservoir de fluide sous pression disponible en permanence, il régularise la demande (réserve tampon). L'enveloppe souple, vessie gonflée avec de l'azote, emmagasine ou restitue à tout moment l'énergie transmise par le fluide.

Utilisations : accumulateur d'énergie ; antibélier ; amortisseur ; compensateur ; source auxiliaire...

b) Clapets anti-retour : ils n'autorisent le déplacement du fluide que dans un seul sens. Plusieurs technologies sont possibles. Les versions pilotées autorisent une circulation en sens inverse en cas d'activation.

48. Dessin simplifié d'un accumulateur.

49. Clapet anti-retour et anti-retour piloté.

c) Échangeur air-huile : il permet, dans un circuit pneumatique, d'utiliser un vérin hydraulique à la vitesse plus régulière (plus facile à réguler). Un échangeur alimente une seule chambre de vérin et la poussée obtenue est la même que si l'air comprimé était appliqué sur le piston.

|

|

| 50. Échangeur air-huile | 51. Implantation

avec échangeur et multiplicateur de pression |

d) Régulateur de pression : il limite, régie et régule la pression dans un circuit. Le tarage est obtenu par un ressort réglable (fig. 52).

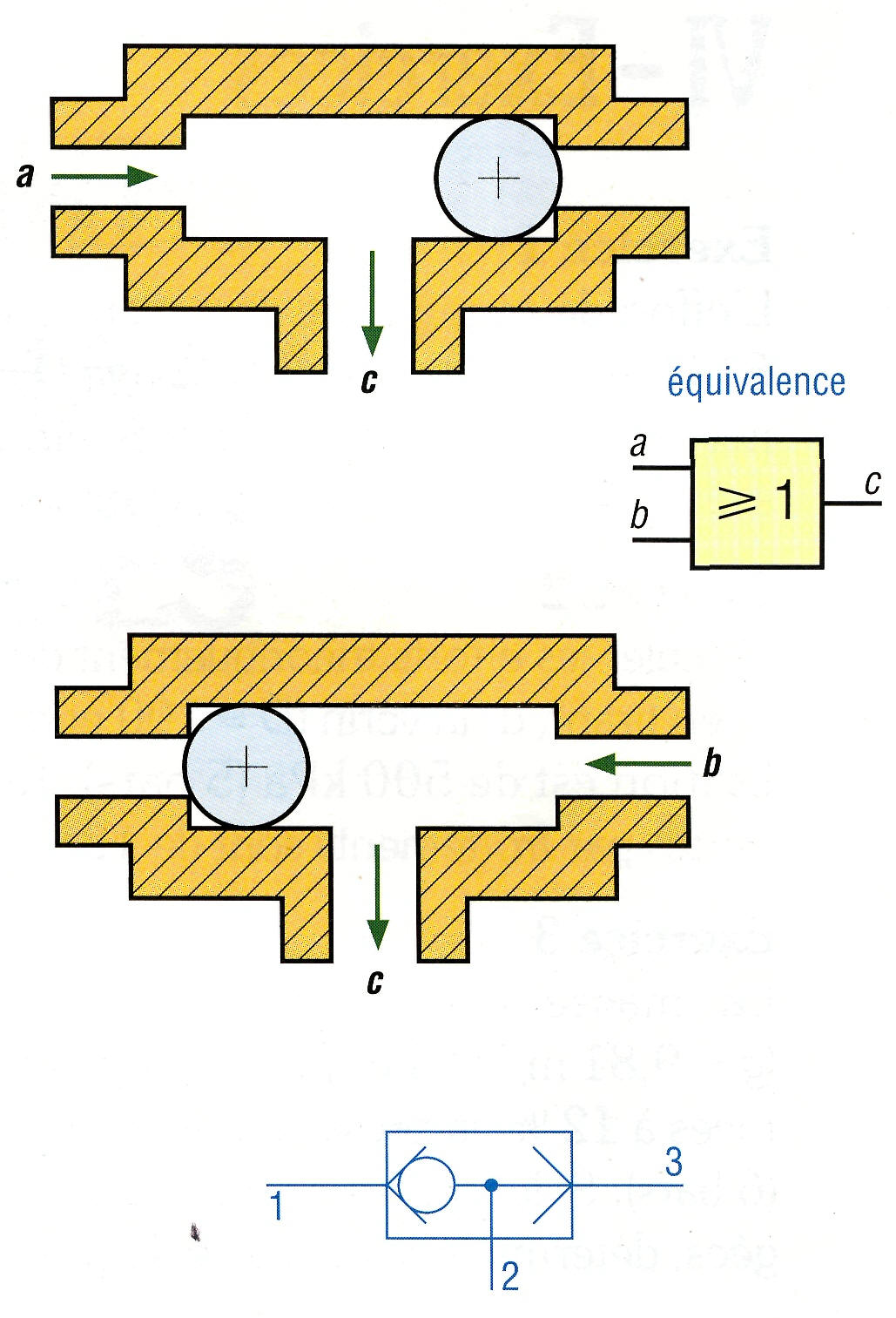

e) Sélecteur de circuit : il oriente le fluide dans une direction ou une voie donnée. Il peut être remplacé par une cellule logique OU (fig. 53).

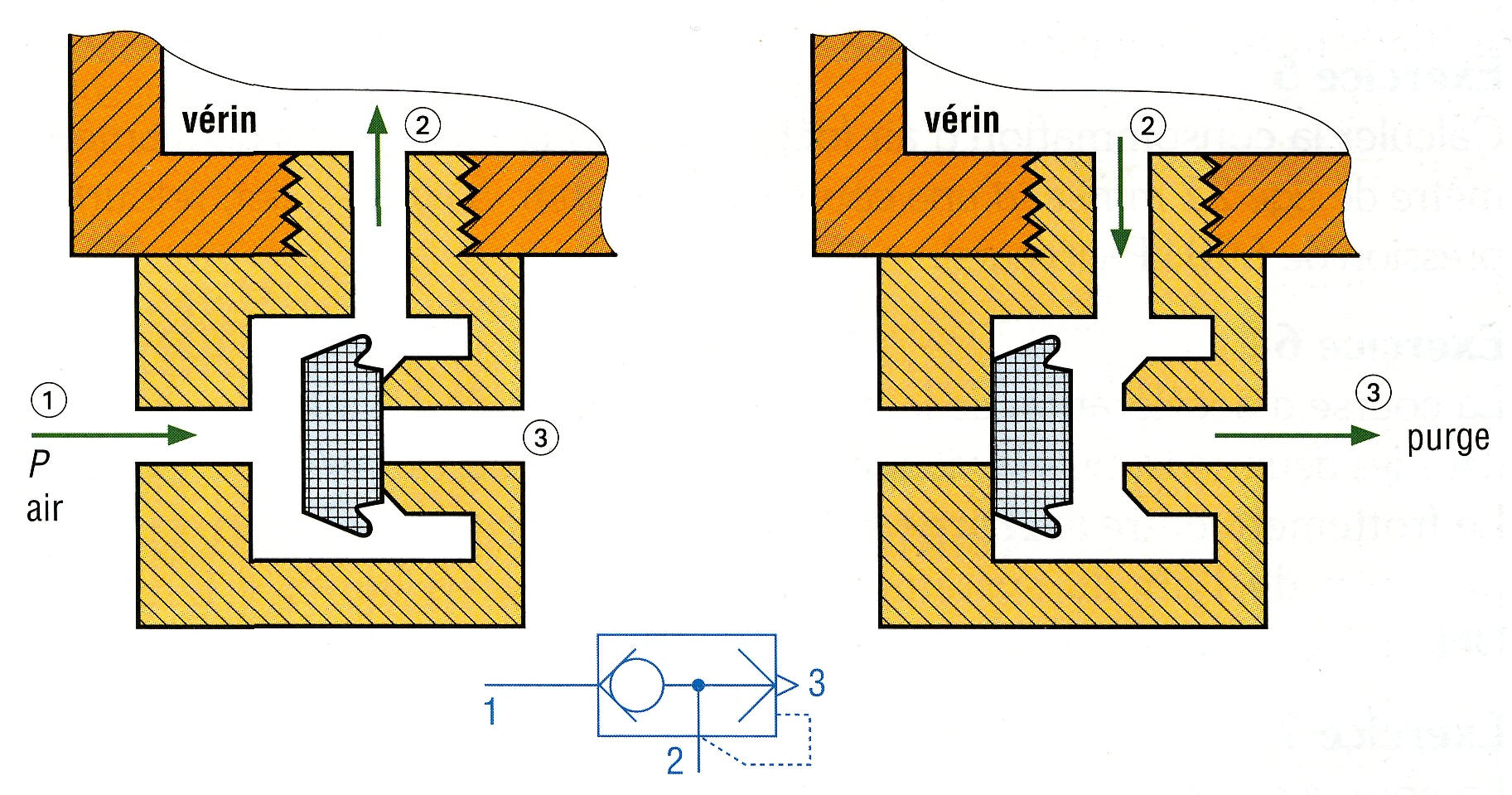

f) Soupape d'échappement rapide : elle réalise une vidange ou une purge plus rapide de l'une des chambres d'un vérin pneumatique (fig. 54).

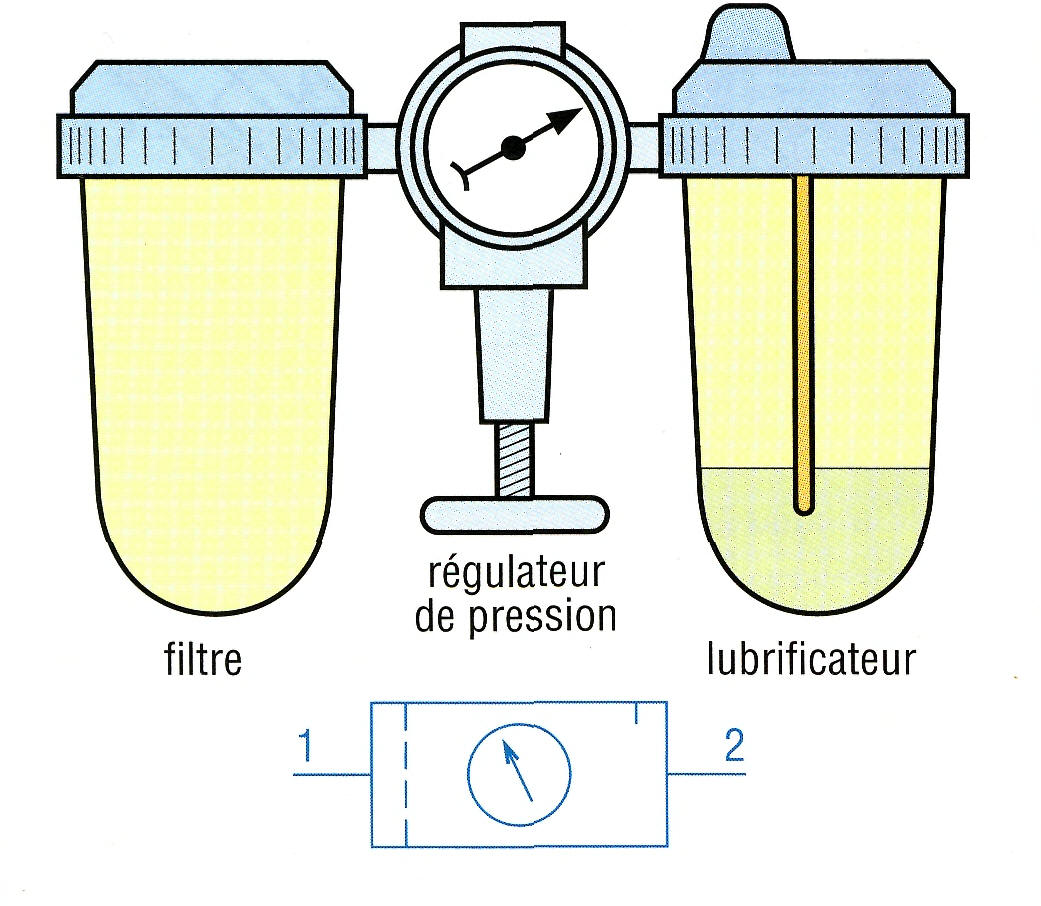

g) Unité de conditionnement : c'est le démarrage de tout circuit pneumatique. Elle traite l'air utilisé. La partie filtre enlève la poussière et l'eau, la partie régulateur permet d'ajuster la pression à un niveau souhaité et la partie lubrificateur lubrifie l'air avant utilisation (fig. 55).

h) Venturi : le rétrécissement dans le sens de circulation permet de créer une dépression (p2 < p1) dans l'étranglement (phénomène de Venturi). Cette dépression peut être utilisée pour aspirer un fluide (pompe à vide) (fig. 56).

|

|

| 52. Régulateur de pression | 53. Sélecteur de circuit |

54. Soupape d'échappement rapide.

|

|

| 55. Unité de conditionnement | 56. Venturi associé à une ventouse |

VI - Exercices

Exercice 1

L'effort de serrage que doit exercer le vérin de bridage est de 6 500 N. Si le diamètre d'alésage D est de 125 mm, déterminer la pression théorique nécessaire. Que devient cette pression s'il existe un frottement engendrant des pertes de 5 % ?

Exercice 2

Calculer les efforts théoriquement développables, en poussant et en tirant, d'un vérin (D = 100 et d = 25) si la pression d'utilisation est de 500 kPa (5 bars). Refaire la question si les pertes par frottements sont de 12 %.

Exercice 3

La masse de la charge à soulever est de 700 kg (g = 9,81 m/s2). Les pertes par frottements internes sont estimées à 12 %, la pression d'alimentation en air est de 600 kPa (6 bars). Si les forces d'inertie et la contre-pression sont négligées, déterminer le diamètre du piston.

Exercice 4

Déterminer le diamètre d'un vérin capable de soulever une charge de 100 daN lorsque la pression d'air utilisée est de 700 kPa (7 bars) et le taux de charge de 0,7.

Exercice 5

Calculer la consommation d'air (débit par minute) d'un vérin de diamètre D = 80 mm (dia- mètre de tige 22 mm) et d'une course de 4OO mm. 5 cycles (aller/retour) par minute sous une pression de 600 kPa (6 bars).

Exercice 6

La course d'accélération de la masse (800 kg) est de 10 mm dans les deux sens, puis la vitesse reste constante à 0,50 m/s. Le frottement entre la charge et le support est f = 0,10. La pression de l'air du système est de 600 kPa (6 bars). Déterminer le diamètre du piston.

Exercice 7

La course d'amortissement de la charge de 150 kg est de 30 mm pour une pente de 45° (vitesse de translation 0,6 m/s, pression d'utilisation 600 kPa). La course d'accélération est supposée identique à la course d'amortissement. Les pertes par frottement sont évaluées à 12 %.

a) Déterminer la charge totale : effort de levage + forces de frottement + force dynamique due à l'accélération.

b) En déduire le diamètre du piston.