Joints d'étanchéité

Les joints d'étanchéité, bien que passant inaperçus, sont des éléments à ne pas négliger. Une des raisons de l'explosion dramatique de la navette spatiale Challenger est justement la défaillance d'un joint non compatible.

I - Généralités

Définition : une enceinte est dite parfaitement étanche si aucune quantité de fluide qui y est contenu ne peut en sortir et si aucune particule (ou fluide) étrangère ne peut y entrer.

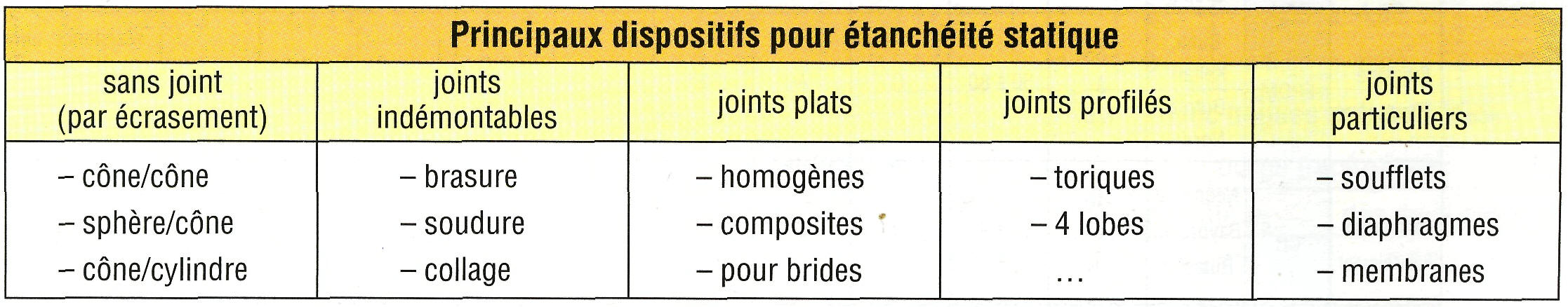

Il existe une grande variété de joints, qui peuvent cependant être classés en deux familles : Les joints pour étanchéité statique : les surfaces à étancher restent immobiles l'une par rapport à l'autre.

Les joints pour étanchéité dynamique : les surfaces à étancher sont mobiles ou en mouvement l'une par rapport à l'autre. Exemple : arbre/moyeu (voir montage de roulements).

Remarque : les principales sources de fuite sont les défauts de formes, les états (rugosités) des surfaces à étancher, les dilatations, la porosité des matériaux et leur non-compatibilité avec le milieu environnant.

II - Matériaux pour joints

De nombreux matériaux sont possibles : papiers, fibres diverses, composites (base : métallique, verre, carbone, céramique...), métaux (pour pressions et températures élevées), caoutchoucs et plastiques...

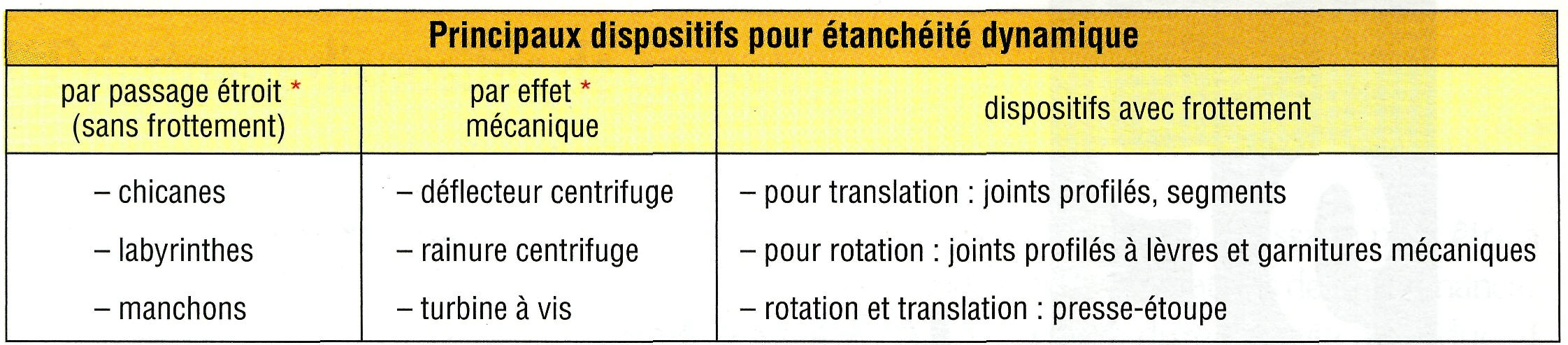

Cas des caoutchoucs et de certains plastiques : ils occupent une place de choix. La température et la compatibilité chimique avec le milieu sont les principaux paramètres pour les choisir.

Le nitrile, pour usages courants, et les élastomères fluorés, pour milieux plus agressifs et températures plus élevées (exemple : FPM), sont de loin les caoutchoucs les plus utilisés. Ils sont compatibles avec la plupart des huiles. Beaucoup de joints sont prévus pour des systèmes hydrauliques et doivent donc résister aux huiles et aux graisses. La plupart des élastomères changent de volume ou « gonflent « en présence d'huiles à base de pétrole. La résistance à la traction et la dureté sont de bons indicateurs sur la résistance à l'abrasion et à l'extrusion, qualités essentielles pour les joints dynamiques.

III - Principaux joints normalisés

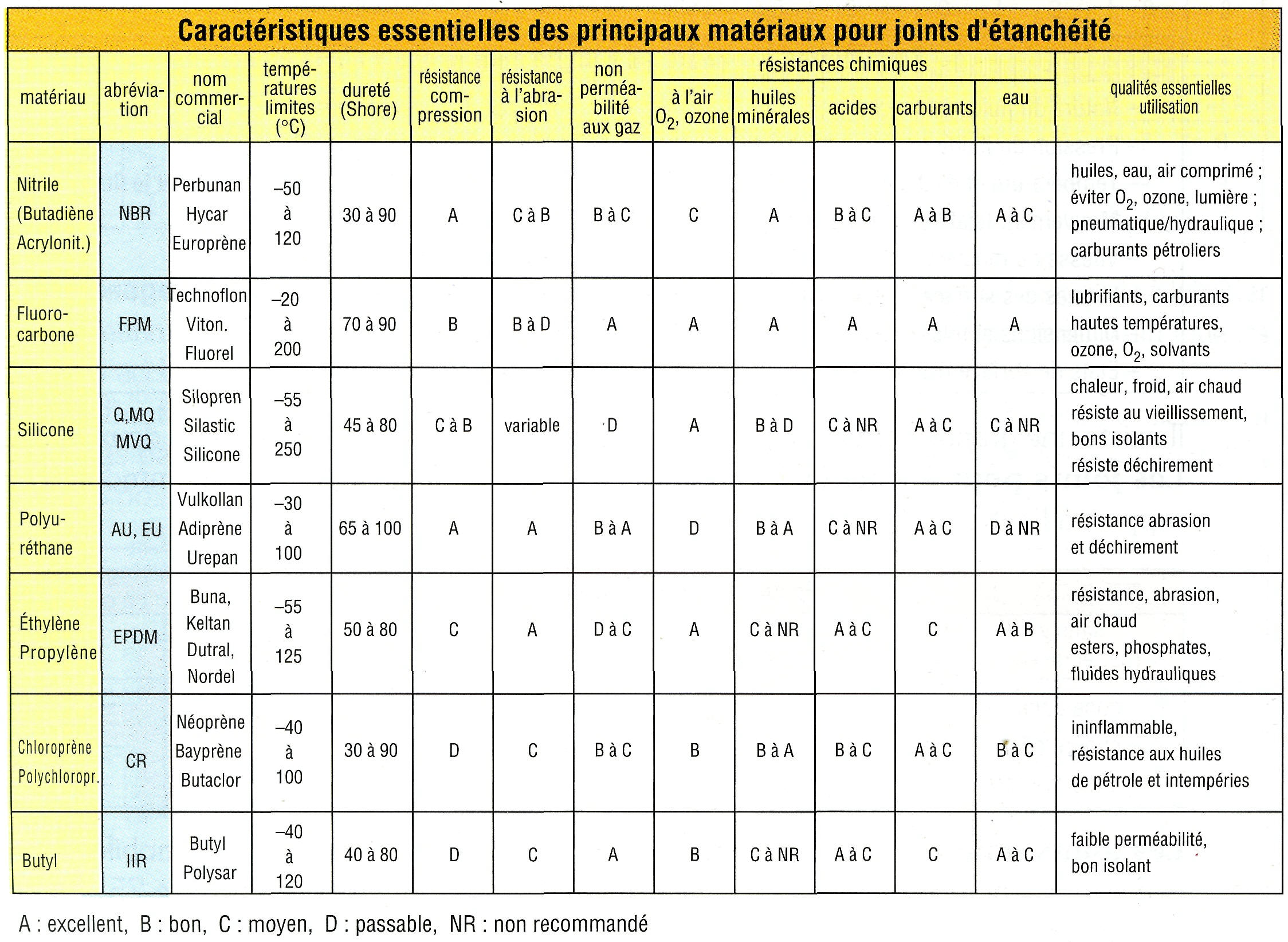

1. Joint torique

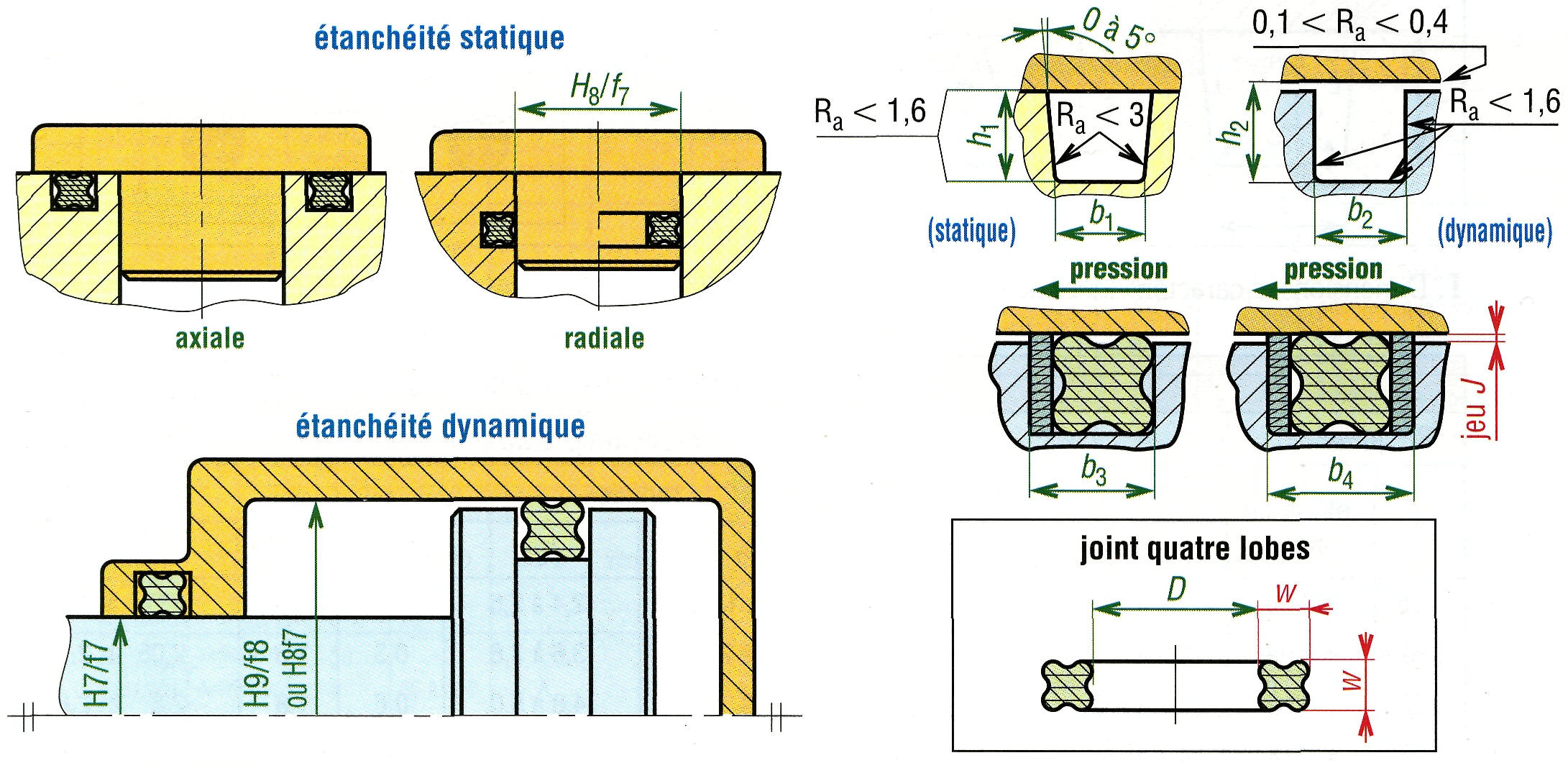

Très utilisé, il convient particulièrement aux applications statiques et à certaines applications dynamiques (vitesse réduite et pression modérée). Il est économique, léger, peu encombrant, facile à monter, fiable en service et nécessite peu d'entretien. Il est disponible dans des milliers de dimensions et dans de nombreuses nuances d'élastomères (nitrile, viton...).

Phénomène d'extrusion : l'action de la pression comprime le joint et l'applique avec force contre les surfaces de contact. Plus la pression est forte et plus l'élastomère doit être dur pour éviter l'extrusion ou l'expulsion du joint. L'extrusion dépend du jeu diamétral au montage, de l'intensité de la pression et de la dureté du joint. Un mouvement relatif augmente les risques. Les bagues anti-extrusion (PTFE...) permettent une correction.

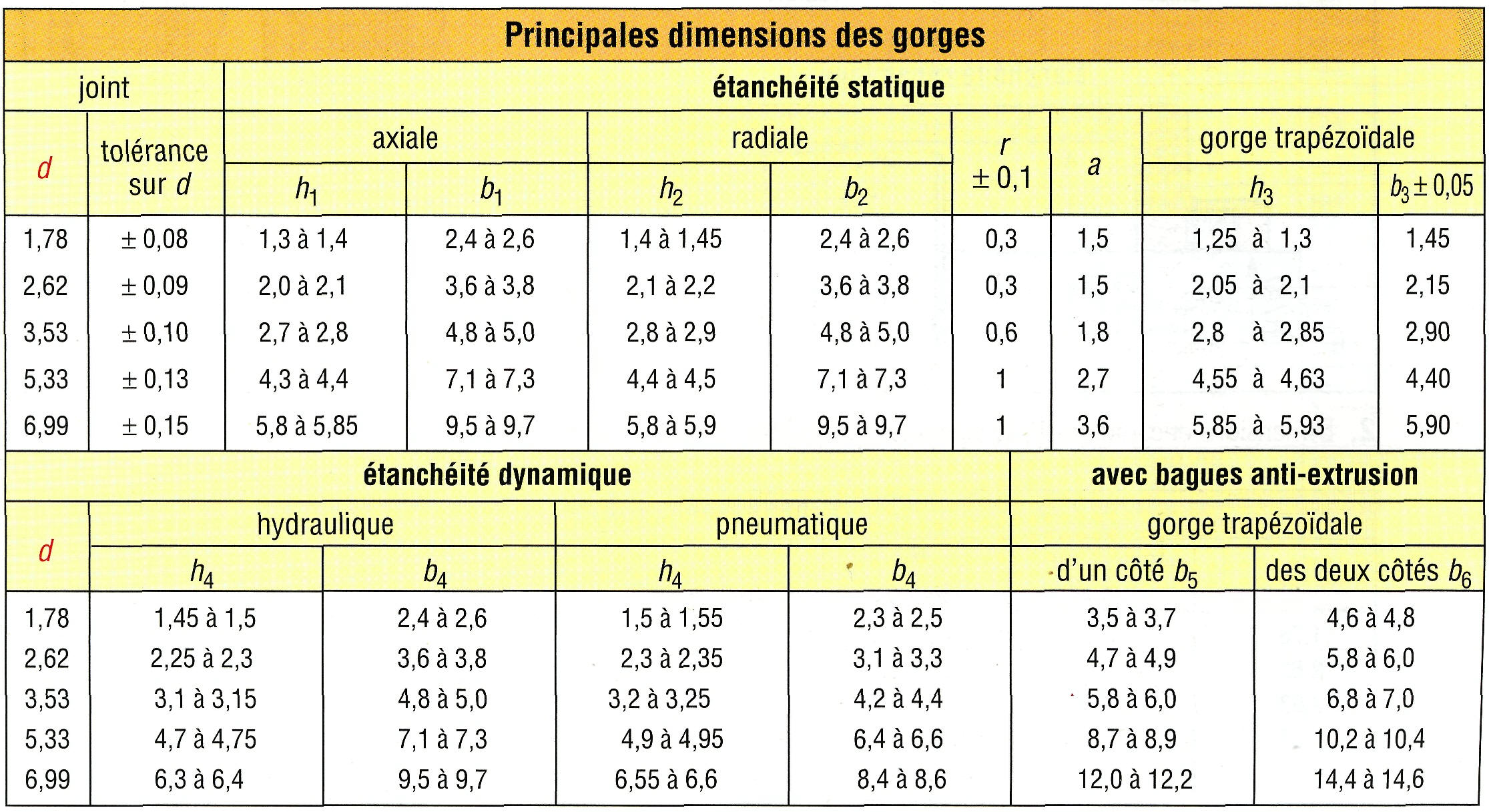

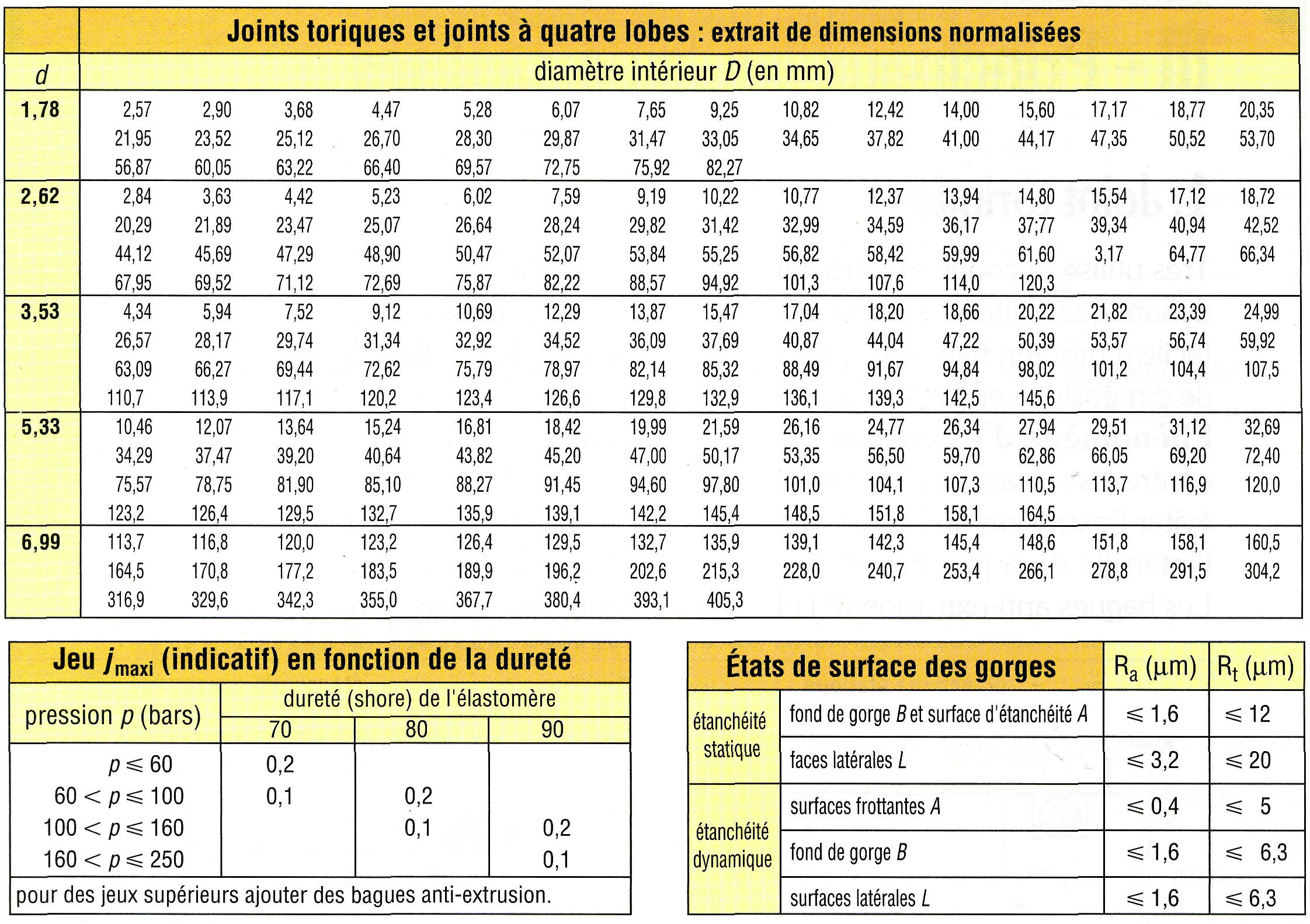

1. Dimensions et caractéristiques de montage des joints toriques

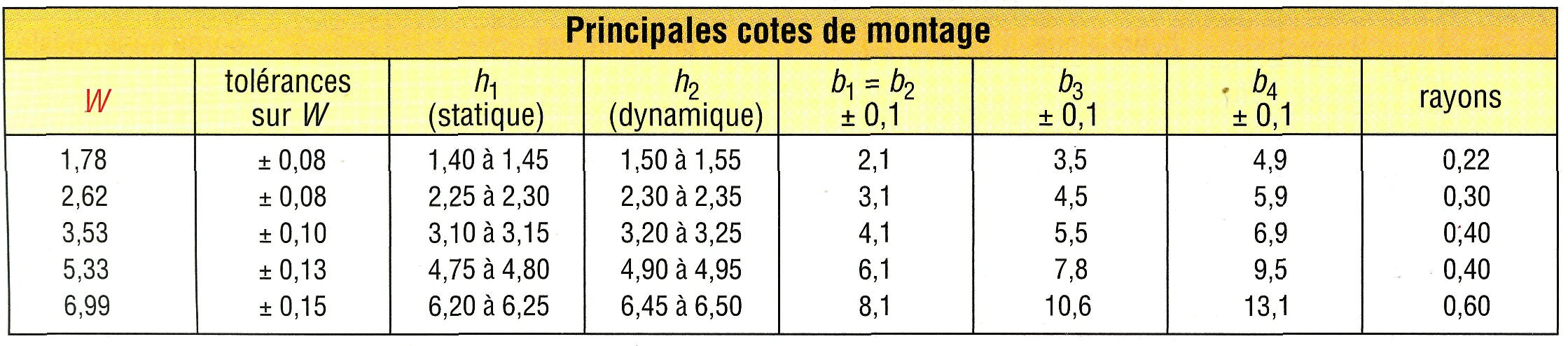

2. Joint à quatre lobes

Les applications et les usages sont les mêmes que pour les joints toriques, ils sont un peu plus coûteux. On observe également moins de frottement et moins de risque de vrillage. De nombreux matériaux sont proposés : le nitrile (NBR), le viton (FPM), les silicones (SI)...

Comme précédemment, les pressions élevées sont possibles avec des bagues anti-extrusion. Ils sont disponibles dans les mêmes dimensions que les joints toriques (voir paragraphe précédent).

2. Dimensions et caractéristiques de montage des joints à quatre lobes.

3. Joint à lèvres à contact radial

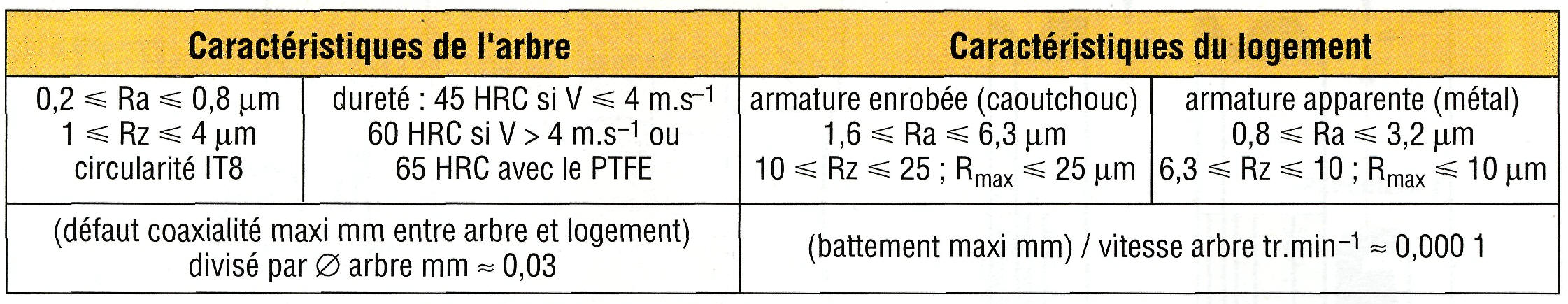

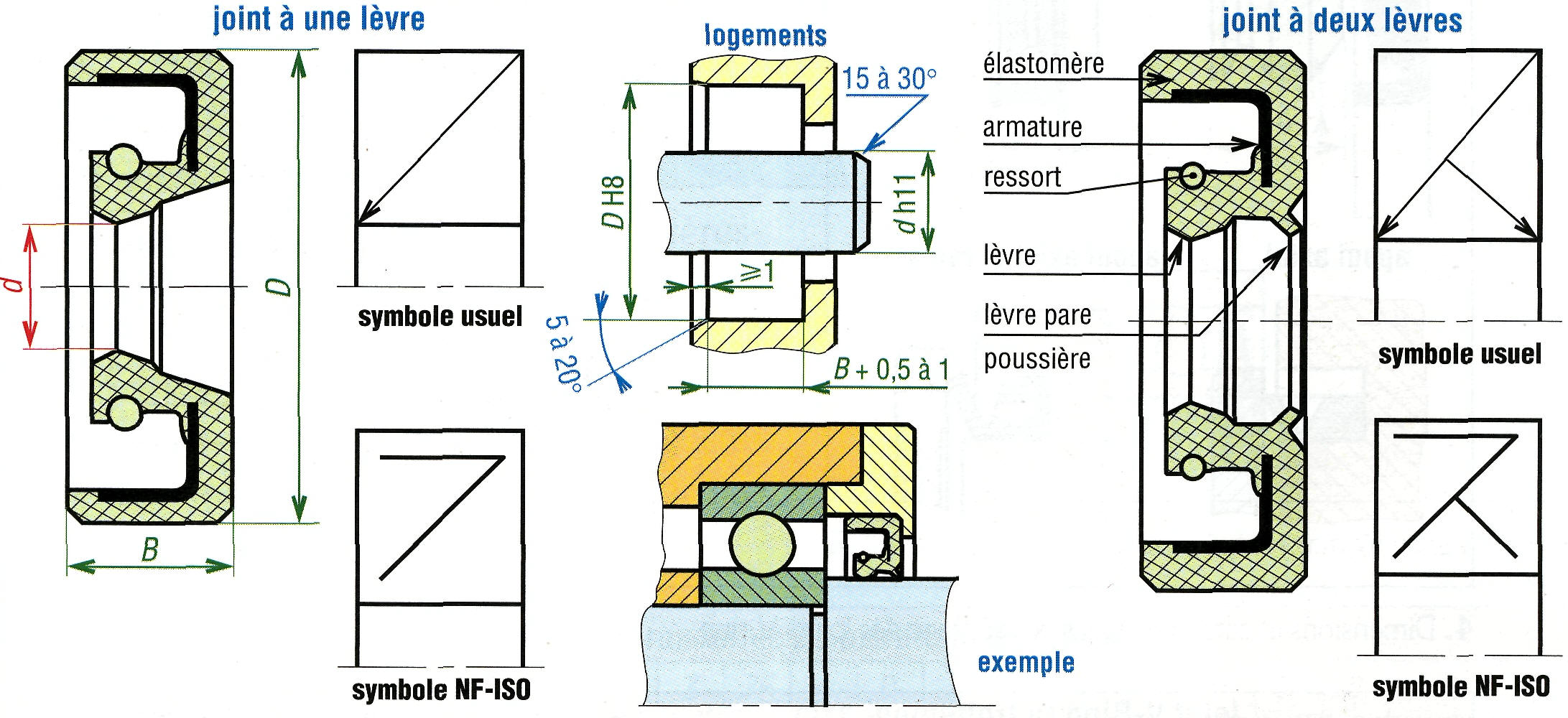

Ce sont des joints pour étanchéité dynamique, mouvement de rotation uniquement. Ils sont essentiellement utilisés avec les huiles et les graisses. Compacts, ils se composent d'une lèvre (nitrile, viton...) en forme de couteau, frottant radialement sur l'arbre. Un ressort jarretière, à spires jointives de forme torique, assure le maintien de contact lèvre/arbre.

Principales variantes : joint à une lèvre ; joint à deux lèvres, la lèvre supplémentaire est dite pare-poussière ; joints en tandem ; armature apparente ou non.

Conditions d'utilisation : ils doivent être utilisés sous de faibles pressions, moins de 1 bar, éventuellement 5 à 7 bars en ajoutant un support rigide.

La vitesse circonférentielle V au contact est limitée, à 8 à 14 m/s (NBR), 30 m/s (PTFE, FPM).

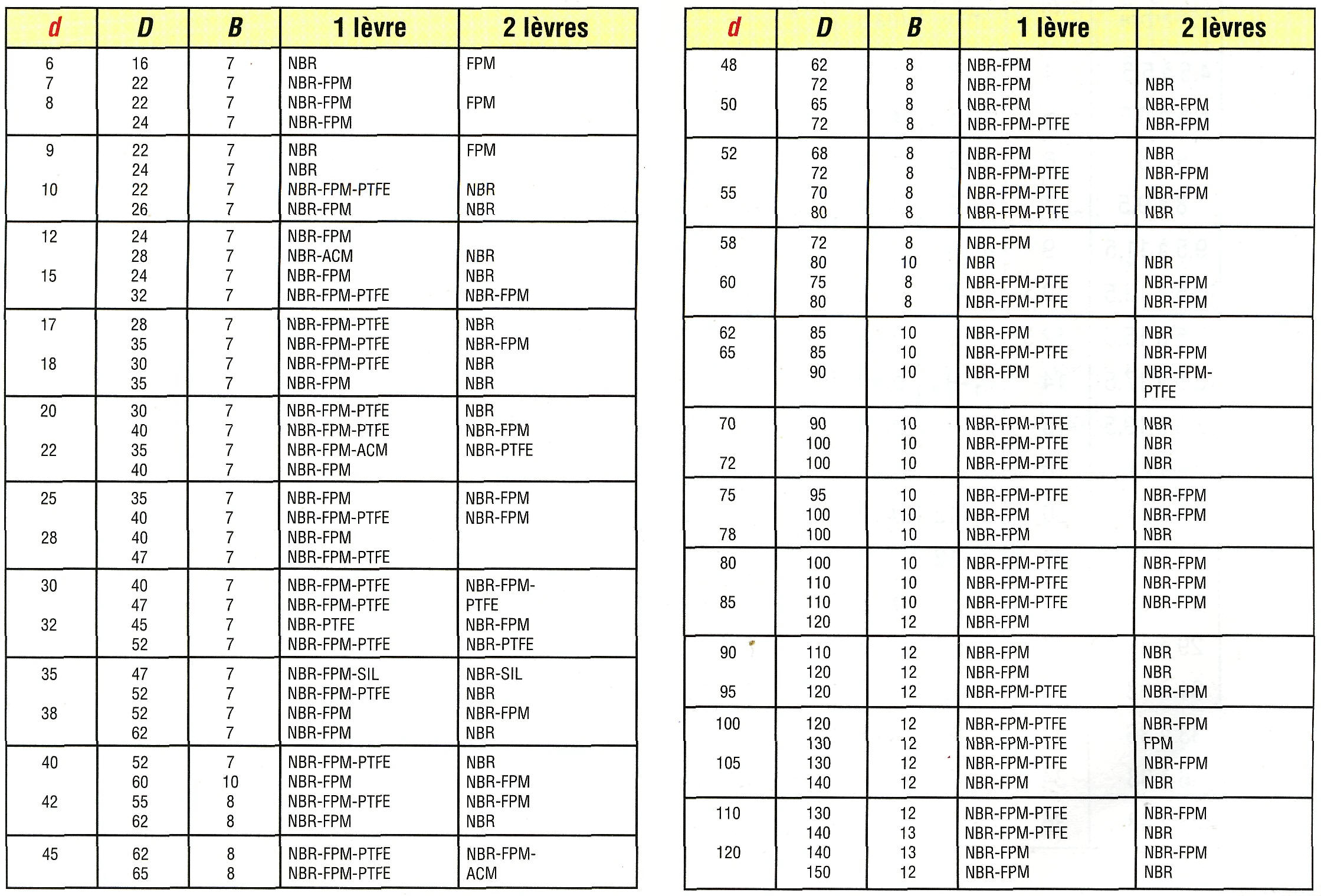

3. Dimensions et caractéristiques des joints

NBR = nitrile ; FPM = caout. fluoré ; ACM = polyacrylate ; SIL = silicone...

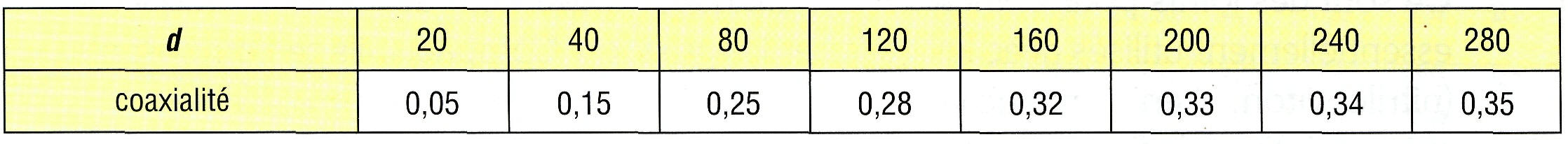

Défauts de coaxialité : pour éviter les faux ronds, sources de fuites, l'axe de l'arbre doit être coaxial à celui du logement recevant le joint. De même battement < 0,3.

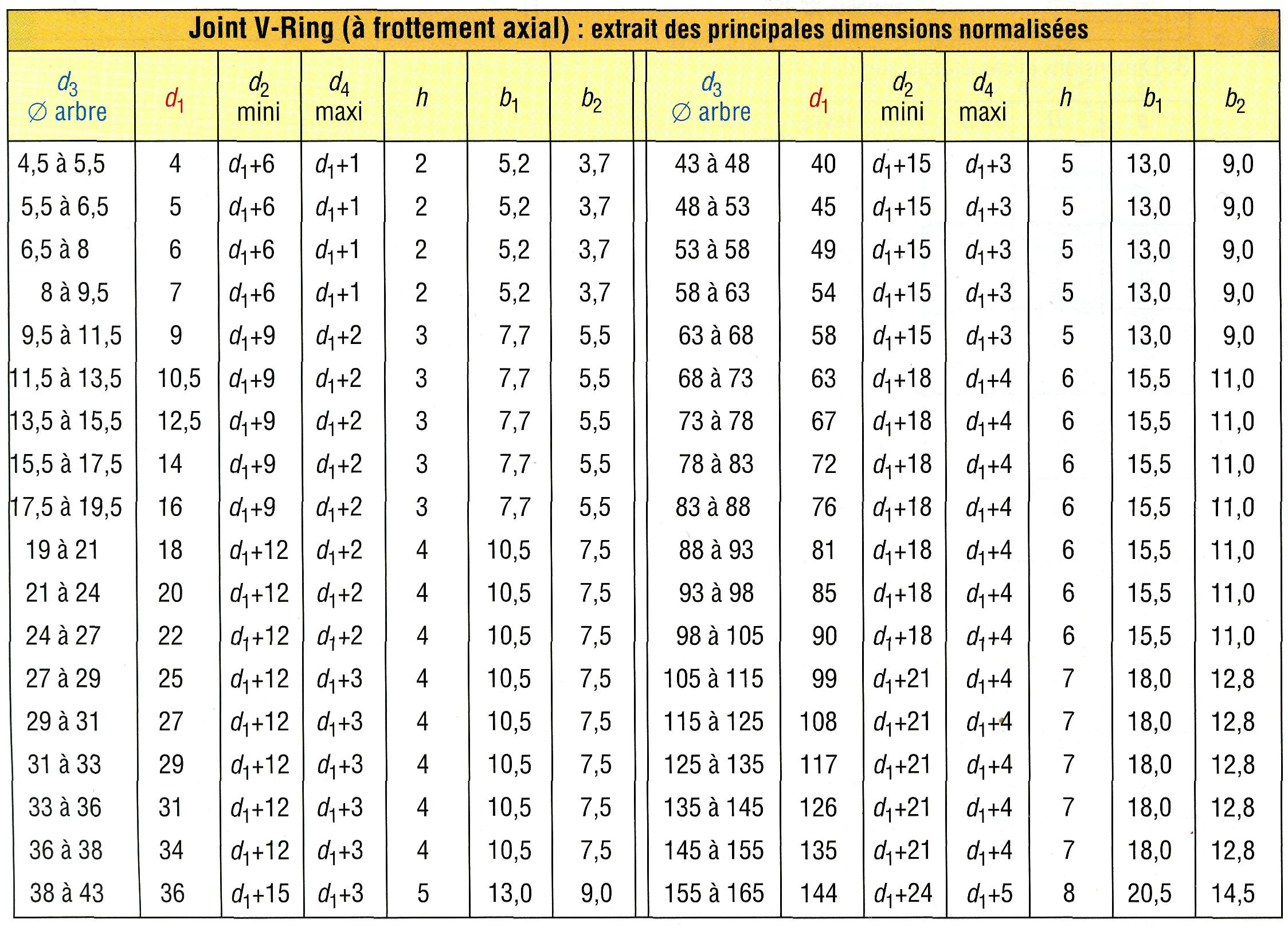

4. Joint V-ring

4. Dimensions et caractéristiques de montage des joints V-ring.

Ce joint est entièrement en élastomère (nitrile, viton...), à frottement axial, pour étanchéité dynamique. Sa lèvre, de forme conique, s'appuie sur une surface perpendiculaire à l'arbre et agit comme un déflecteur centrifuge qui éjecte boues, poussières, huiles, eau...

Disponible en grands diamètres, jusque 4 m, il supporte de plus grandes vitesses de rotation que le joint à lèvre radiale mais il est moins efficace. Il supporte un léger rotulage (1 à 4°).

Recommandations :

- Prévoir un appui ou blocage axial (utiliser le profil A) à partir de 8 m/s pour le nitrile (NBR) et 6,5 m/s pour le viton (FPM).

- Prévoir un appui ou blocage radial supplémentaire à partir de 12 m/s (nitrile) et 10 m/s (viton). À 18 m/s la lèvre ne frotte plus. .

Rugosité surface d'appui : 1,6 ≤ Ra ≤ 3,2 sans lubrification ; Ra ≤ 10 avec lubrification.

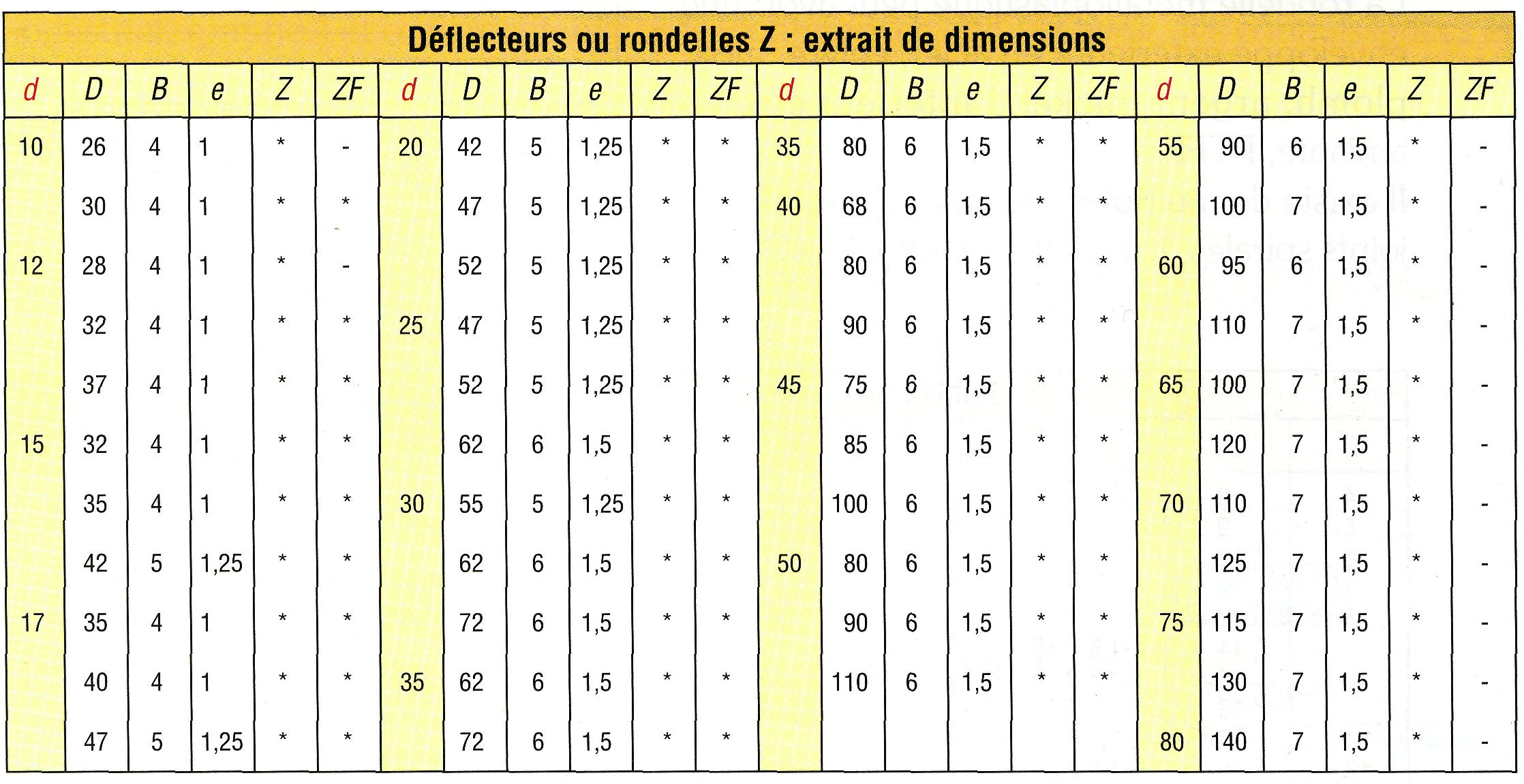

5. Déflecteurs ou rondelles Z

Utilisés avec les roulements, ce sont des joints à chicanes, emboutis en tôle d'acier phosphatée et revêtue, pour étanchéité dynamique. La rondelle tournante agit comme un déflecteur centrifuge. Il est possible de mettre plusieurs jeu de rondelles côte à côte ou encore de les combiner avec d'autres joints standards.

Variante : l'exécution F, floquée, est intéressante pour les protections contre polluants secs : sable, terres, ciment...

Les portées de rondelles sont légèrement coniques, ce qui permet d'assurer un ajustement serré quel que soit l'ajustement normalisé choisi pour le roulement associé.

5. Déflecteurs ou rondelles Z.

6. Joints plats pour étanchéité statique

a) Joints plats

II en existe une très grande variété. Toutes les dimensions et toutes les formes sont possibles mêmes les plus complexes. Les matériaux disponibles sont aussi très divers : papiers, liège, fibres, élastomères, plastiques, métalliques, semi-métallique ou métalloplastique, composites, joints imprimés...

Exemples : joints de carter, pompes, culasses, moteur...

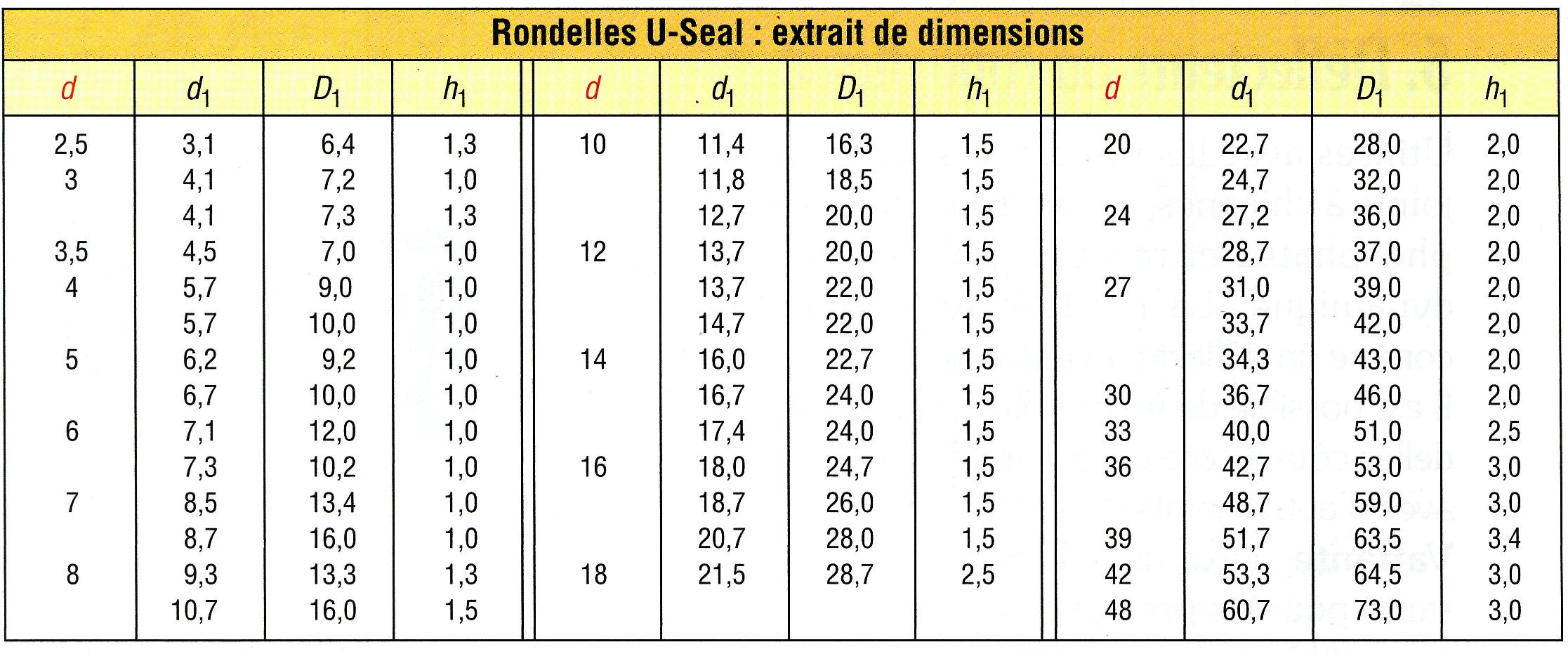

b) Rondelles BS (U-Seal)

Elles se composent d'une rondelle métallique, en acier anti-corrosion, à l'intérieur de laquelle est collé (vulcanisé) un anneau de forme trapézoïdale en élastomère.

Elles permettent d'assurer l'étanchéité statique des têtes de vis, boulons et raccords à vis ou à brides.

Variantes : anneau élastomère à l'extérieur, éléments en acier revêtu, acier inox, NBR, FPM... Ra ≤ 3 ; p < 1 000 MPa avec lamage.

6. Rondelles BS.

c) Rondelles plates circulaires

Toutes les matières du paragraphe a sont possibles. La rondelle cuivre est aussi proposée en aluminium, inox, fibres....

La rondelle métalloplastique peut avoir une enveloppe extérieure en acier, cuivre, inox, plomb, argent, nickel, l'intérieur être en amiante, PTFE...

Il existe de multiples variantes pour brides : joints spirales, à jaquette... (voir CD-ROM).

7. Joints plats.

8. Autres joints usuels