Résistances

On rencontre les résistances dans les démarreurs de moteurs, les appareils de chauffage, les fusibles, les lampes à incandescence et les montages électroniques. La plupart fonctionnent à des températures allant de 100 °C pour les montages électroniques jusqu'à 2000 °C pour les fours industriels.

Classes de résistances

On peut diviser les résistances en trois classes arbitraires selon qu'elles fonctionnent aux basses, moyennes ou hautes températures. 10.24 Résistances à basse température (155 °C et moins) Les résistances à basse température fonctionnent à 155 °C ou moins.

Elles sont surtout utilisées dans les montages électroniques. Comme on les loge souvent dans des boîtiers fermés, les bureaux de normalisation ont prévu que des résistances pouvaient être soumises à des températures ambiantes aussi élevées que 70 °C.

On peut donc tolérer pour cette classe de résistances un échauffement (augmentation de température au-dessus de la température ambiante) de (155 -70) = 85 °C.

Ces résistances sont petites et leur puissance varie de 1/4 watt à 10 watts environ. Elles sont fabriquées en déposant une couche de carbone sur une tige de céramique ou en bobinant un fil de nichrome sur un support de vitre ou d'époxy.

Il existe dans cette catégorie, une grande variété de résistances dont les spécifications sont souvent établies par des normes militaires (MIL specs) ou par des bureaux de normalisation comme EIA (Electronic Industries Association) et la CEI (Commission électrotechnique internationale).

Résistances à température moyenne (275 °C à 415 °C)

La majorité des résistances industrielles fonctionnent à des températures moyennes comprises entre 275 °C et 415 °C.

On trouve dans cette classe des résistances fixes et des résistances variables (appelées rhéostats). Elles sont habituellement conçues pour fonctionner à une température ambiante maximale de 40 °C. Leur puissance varie de 10 watts à plusieurs kilowatts et l'élément résistif (fil ou ruban) est toujours un alliage de nickel et de chrome.

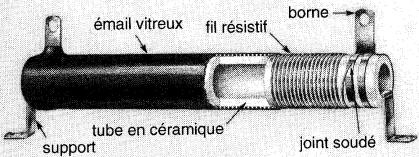

En général, on enroule le fil résistif sur un tube en céramique, après quoi on recouvre le tout d'un émail en céramique qui garde les spires en place tout en les protégeant contre l'humidité et l'oxydation.

Les résistances ainsi protégées peuvent supporter un échauffement de 300 °C. Les résistances plus puissantes et, par conséquent, plus robustes ont leur élément résistif découvert ; l'échauffement permissible est alors de 375 °C.

Bien que cette différence de température entre 300 °C et 375 °C ne paraisse pas très grande, cela permet pourtant une augmentation de la puissance dissipée d'environ 50 %.

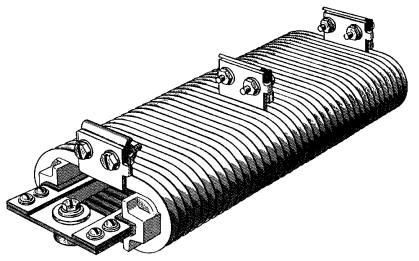

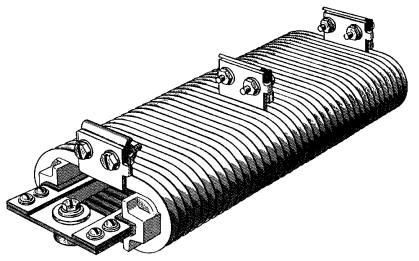

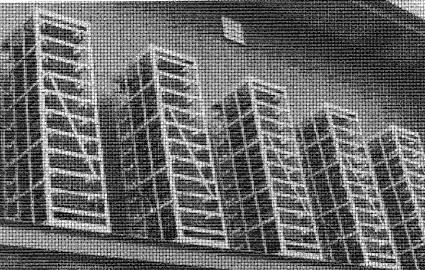

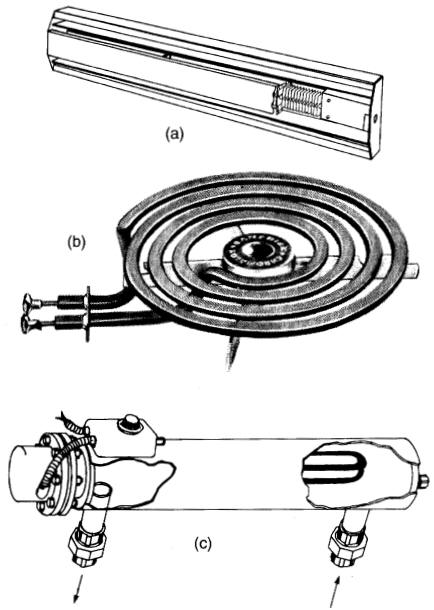

Les Fig. 10-24a à 10-24i illustrent la construction de diverses résistances ayant des puissances de 0,5 W à 200 kW.

Figure 10-24a Élément de 2,45 kW, 70 A, 0,5 S2 servant au démarrage d'un moteur à rotor bobiné. Dimensions extérieures: 485 mm x 130 mm x 50 mm

Figure 10-24b Cinq éléments en fonte de 200 kW chacun, servant à freiner une machine de 160 MW.

Figure 10-24c Construction d'une résistance tubulaire de 100 W. Longueur: 165 mm, diamètre: 19 mm

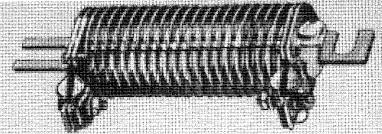

Figure 10-24d Élément de 750 W, 8,5 S2 servant au démarrage d'un moteur à c.c. Longueur: 400 mm, diamètre: 40 mm

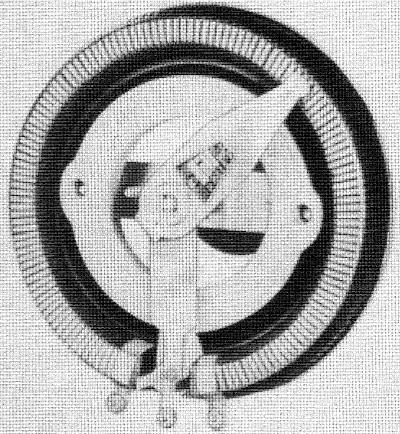

Figure 10-24e Rhéostat de 1000 W servant à commander un groupe de lampes à incandescence. Diamètre extérieur: 305 mm

Figure 10-24f Potentiomètre d'ajustement de 7,5 W utilisé dans un montage électronique. Longueur: 14 mm, diamètre: 13 mm

Figure 10-24g Résistance de 33 300 000 000Ω (33,3GΩ) ± 5

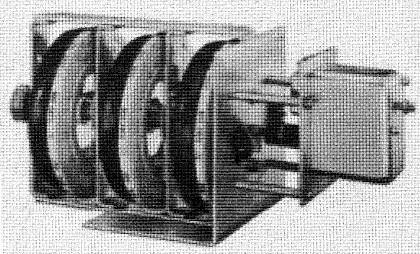

Figure 10-24h Rhéostat motorisé pour régulariser la tension d'une source triphasée

Figure 10-24i Étalons de résistance de 1Ω ayant une précision de ± 0,000 001 %.

Radiateurs de plinthe

Figure 10-25 Comparaison des dimensions d'un radiateur de plinthe de 1250W, d'un élément de cuisinière de 1250 W et d'un chauffe-eau électrique de 100 kW

a. Radiateur de plinthe de 1250 W, 240 V pour installation dans une maison. Longueur: 1500 mm, hauteur: 185 mm.

b. Élément de cuisinière de 1250 W, 240 V. Diamètre: 205 mm.

c. Chauffe-eau de 100 kW pour un restaurant. Hauteur: 1500 mm, diamètre: 220 mm.

Par mesure de sécurité, les radiateurs de plinthe (Fig. 10-25a) fonctionnent à une température moyenne. L'élément chauffant est logé à l'intérieur d'un cylindre métallique portant des ailettes de refroidissement. La température à la surface du cylindre est de 275 °C environ et la température de l'air qui en sort est de l'ordre de 100 °C.

Un thermostat de sécurité ouvre le circuit électrique si, pour quelque raison que ce soit, la température intérieure dépasse 300 °C. Une construction spéciale canalise l'air frais par des voies appropriées, et permet d'éviter tout contact avec les parties chaudes.

Résistances à haute température (600 °C et plus)

Dans cette catégorie de résistances à haute température, on rencontre les résistances utilisées dans les éléments chauffants, les fours et cuisinières électriques, les lampes infrarouges et les lampes à incandescence. Leur température de fonctionnement varie de 600 °C à 2500 °C selon l'application.

(À titre d'exemple, un élément de cuisinière (Fig. 10-25b) atteint une température d'environ 950 °C à l'air libre).

La plupart des fours industriels fonctionnent à des températures inférieures à 1200 °C. À ces températures élevées, la chaleur se dégage surtout par radiation, la partie transportée par convection devenant presque négligeable.

À 1000 °C, par exemple, une résistance à l'air libre dégage presque 90 % de sa puissance par radiation et seulement 10 % par convection.

Température de fusion

Température de fusion La température de fusion est un des facteurs qui détermine le choix des métaux utilisés pour la fabrication des éléments de four, des filaments de lampes à incandescence et des fusibles.

La plupart des métaux ne conviennent pas à la production de lumière parce qu'ils se ramollissent et fondent aux environs de 1000 °C à 1300 °C.

Or, à ces températures, un conducteur devient rouge vif, et par conséquent, ne peut émettre une lumière blanche se rapprochant de celle produite par le soleil.

Cependant, le tungstène, qui fond à 3410 °C, conserve sa rigidité mécanique jusqu'à 2500 °C, et à cette température il émet une lumière qui est presque blanche. Le molybdène, qui fond à 2610 °C, est utilisé comme élément résistif dans les fours électriques à haute température.

En général le four est maintenu dans une atmosphère d'hydrogène pour éviter l'oxydation des éléments chauffants. Enfin, le zinc, qui fond à 420 °C, est surtout employé dans les fusibles. Bien que le plomb fonde à une température encore plus basse, il est rarement utilisé à cette fin.

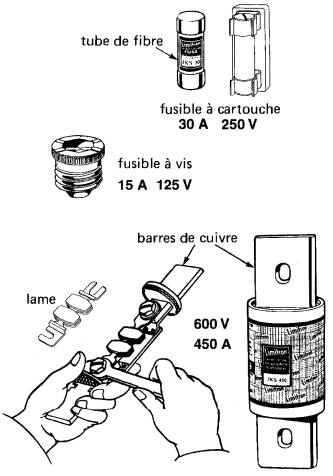

Construction et comportement des fusibles

Le point de fusion d'un élément conducteur est mis à profit dans la construction des fusibles. Habituellement, ces dispositifs contiennent une lame de zinc renfermée dans un tube de fibre (Fig. 10-26).

Figure 10-26 Fusibles de divers calibres

La fibre est très employée à cause de sa grande résistance aux arcs et de sa dureté mécanique.

La lame de zinc (parfois d'argent) est amincie à un, deux ou trois endroits sur sa longueur afin de créer des points de plus grande résistance. Lorsque le courant dépasse la valeur nominale, ces zones faibles fondent d'abord, coupant ainsi le circuit.

Lors d'un court-circuit franc, le courant devient très intense, ce qui provoque, sous l'effet de la chaleur, une véritable explosion de l'élément fusible. La cartouche de fibre doit pouvoir résister à la grande pression qui se produit à ce moment et il faut éviter à tout prix que l'arc soit maintenu par le métal vaporisé.

Pour répondre à ces exigences, on augmente la longueur du fusible à mesure que la tension d'utilisation augmente et on réduit au strict minimum la quantité de métal qui fond. Pour un fusible industriel on spécifie non seulement le courant nominal, mais aussi le courant maximal qu'il peut interrompre.

Par exemple, le fusible de 30 A de la Fig. 10-26 peut ouvrir, sans faire éclater le tube de fibre, un circuit dans lequel le courant de court-circuit pourrait atteindre 200 000 A. Les fusibles de grande capacité possèdent souvent un élément fusible en cuivre ou en argent.

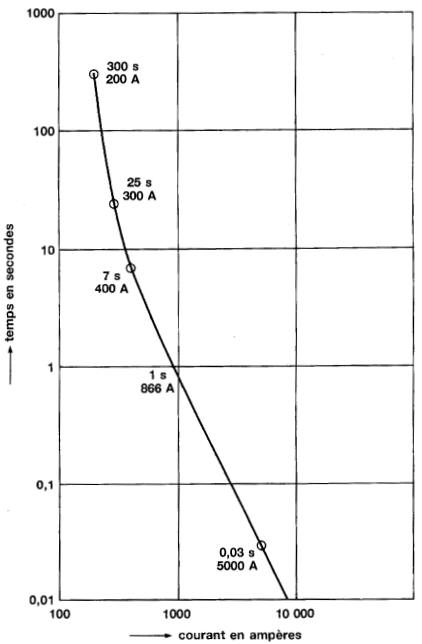

La Fig. 10-27 montre les caractéristiques du temps en fonction du courant de fusion d'un fusible de 100 A utilisé sur un réseau de distribution de 24 kV.

Figure 10-27 Temps de fusion en fonction du courant pour un fusible de 100 A utilisé dans un réseau de distribution aérien

Pour les périodes courtes, inférieures à une seconde, le I²t de ce fusible est constant et égal à 750 000 A².s.

Les fusibles à vis utilisés dans les maisons fonctionnent sur le même principe que les fusibles industriels ; lors d'un court-circuit franc, les gaz sous pression peuvent s'échapper par de petits trous prévus à cet effet. En règle générale, les fusibles sont conçus pour supporter leur courant nominal à une température ambiante de 50 °C.

Résistance de contact

Lorsqu'un fusible est mis en place, le contact avec les parties stationnaires n'est pas toujours parfait. Il en résulte une résistance de contact appréciable qui peut produire un échauffement considérable. La chaleur peut alors provoquer la rupture de l'élément fusible même lorsque le courant est inférieur à sa valeur nominale.

En effet, tout joint peut chauffer lorsqu'il porte un courant. Un mauvais joint génère parfois assez de chaleur pour carboniser les isolants de support, créant ainsi un danger de court-circuit à la masse avec possibilité d'incendie.

De plus, un mauvais contact tend à s'aggraver avec le temps, à cause de l'oxydation due à l'échauffement. Pour cette raison, on recommande que les joints et points de contact soient vérifiés périodiquement. Les mauvais contacts sont toujours à craindre.

Exemple 10-11

Les bornes d'un disjoncteur sont vissées a une barre omnibus et la résistance de contact est de 0,0001 ohm.

Si le courant est de 6000A, calculer la chaleur dissipée. Solution La puissance dégagée sous forme de chaleur vaut:

P = RI² = 0,0001 x (6000)² = 3600 watts

Une telle chaleur aura tôt fait de griller les isolants avoisinants, de ramollir et d'oxyder les parties métalliques et peut même causer un incendie. Cet exemple montre que même une résistance de contact très faible peut produire une température dommageable en présence d'un courant intense.

Résistances non linéaires

La plupart des conducteurs possèdent une résistivité constante, c'est-à-dire que pour une température donnée, le courant circulant dans l'élément est proportionnel à la tension appliquée.

Il existe, cependant, une catégorie importante de conducteurs pour lesquels le courant n'augmente pas proportionnellement à la tension; pour cette raison, on les appelle résistances non linéaires. Les thermistors dont la résistance diminue avec la température et les varistors dont la résistance diminue avec la tension appliquée en sont deux exemples.

Le thermistor

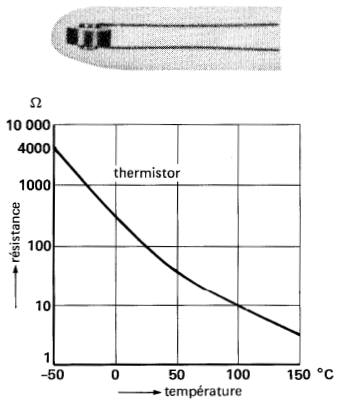

La Fig. 10-28 montre la caractéristique d'un type de thermistor. Elle montre que la résistance du thermistor décroît brusquement quand la température augmente.

Figure 10-28 Caractéristique d'un thermistor

La résistance baisse progressivement de 4000Ω à -50 °C, en passant par 100 S2 à 25 °C pour ne donner plus que 3Ω il à sa température maximale de 150 °C.

Aux environs de 25 °C, sa résistance varie à raison de 4 % par degré Celsius, ce qui rend le thermistor intéressant comme détecteur de température.

Le varistor

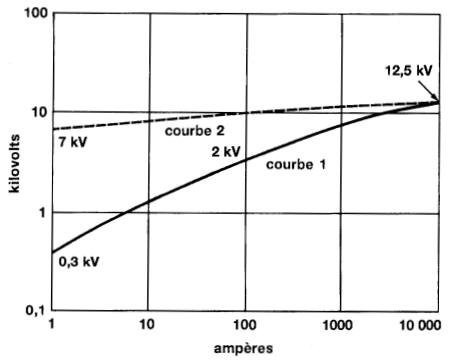

Le varistor est également un conducteur non linéaire dont la résistance instantanée décroît lorsque la tension à ses bornes augmente. Un type de varistor, appelé Thyrite®, est fabriqué avec des granules de carbure de silicium. Il se présente sous forme de disques et sa caractéristique courant-tension (Fig. 10-29, courbe 1) montre que le courant augmente très vite avec la tension.

Figure 10-29 Caractéristique d'un varistor : courbe 1 - type Thyrite® courbe 2 - type à oxyde de métal (ZnO)

Lorsque cette dernière augmente de 0,3 kV à 12,5 kV, le courant passe de 1 A à 10 000 A.

Un autre type de varistor, composé de granules d'oxyde de zinc, possède les propriétés montrées sur la courbe 2 de la Fig. 10-29.

On constate que sa caractéristique E-I est plus plate que la courbe 1, ce qui le rend encore plus efficace pour écrêter les surtensions. Ce genre de varistor est souvent appelé varistor à oxyde de métal, ou MOV («metal oxide varistor»).

Pour des tensions plus élevées, on utilise plusieurs varistors montés en série, comme dans les parafoudres modernes. Placés en parallèle avec les transformateurs et les sous-stations d'usines, les parafoudres suppriment les hautes tensions qui risqueraient d'endommager un appareillage coûteux.

Résumé section Conducteurs et Résistance

La qualité d'un bon conducteur se mesure à sa faible résistivité. Les principaux conducteurs utilisés en électrotechnique sont le cuivre et l'aluminium. On utilise aussi divers alliages pour la fabrication de conducteurs résistifs (lampes, éléments chauffants).

Les conducteurs existent sous une grande variété de formes et peuvent être recouverts de divers types d'isolants. Au Canada et aux États-Unis, on utilise en plus des unités SI, le circular mil (cmil ou kcmil) pour exprimer la section d'un conducteur simple ou d'un câble toronné.

Les fils normalisés portent aussi un numéro de jauge AWG. Il est facile de calculer la résistance d'un conducteur connaissant sa résistivité, sa section et sa longueur. Nous avons vu aussi que la résistivité et donc la résistance augmentent avec la température selon le coefficient de température (environ 0,4 % par degré Celsius pour les métaux usuels).

Selon le type d'isolant dont ils sont recouverts et l'endroit où ils sont installés, les câbles et fils peuvent fonctionner à diverses températures. Nous avons vu que l'augmentation de la température d'un conducteur soumis à un échauffement rapide dépend de sa résistance, de sa chaleur massique et du facteur I²t.

Nous avons donné les formules permettant de calculer le I²t pour un conducteur de cuivre ou d'aluminium.

Au Canada, les installations électriques sont régies par le Code canadien de l'électricité. Dans certaines applications, les propriétés mécaniques des conducteurs sont également importantes (résistance à la traction).

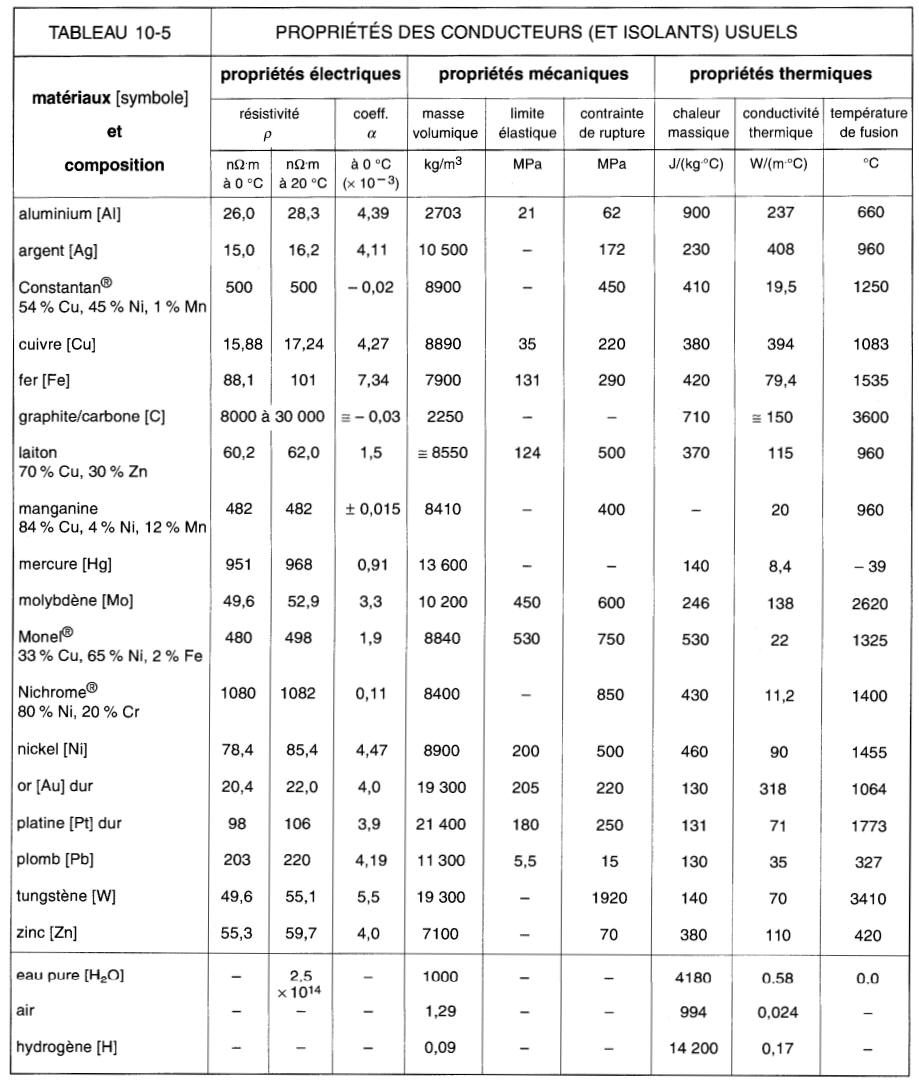

Les caractéristiques électriques, mécaniques et thermiques des principaux conducteurs sont résumées dans le tableau 10-5. Les propriétés particulières de certains types de conducteurs sont mises à profit dans des applications spéciales.

Par exemple: basse température de fusion des fusibles pour la protection contre les surintensités et les courts-circuits, résistance non linéaire des varistors pour la protection contre les surtensions. Les conducteurs liquides ionisés, appelés électrolytes, sont utilisés dans les piles ou les procédés de galvanoplastie.

Enfin, mentionnons que la terre joue un rôle important dans les installations électriques. Nous avons donné une méthode simple de mesure de la résistance d'une électrode de terre.