Avances et régimes de coupe

La pièce une fois montée, et avant la première passe, déterminez l'avance de l'outil, et le régime de la pièce en ppm (pieds par minute), qui conviennent le mieux au métal de la pièce, aux dimensions du tour, et au genre de coupe qu'il vous faut.

L'avance est le mouvement longitudinal exécuté par l'outil de coupe pendant chaque révolution, ou tour, de l'arbre de la poupée fixe. Elle dépend des dimensions du tour, de la nature du matériau à couper, et du genre de l'outil de coupe que vous employez.

La pratique a démontré que les avances ci-dessous seront satisfaisantes s'il s'agit de petits tours employant des outils de coupe en acier rapide:

Fonte et fer malléable

Pour le dégrossissement sur diamètres atteignant 8", avancez de 1/32" à 1/16" par tour. Pour les coupes de finissage, employez les mêmes avances, mais augmentez le régime de 25%.

Acier coulé (cast steel)

Pour le dégrossissement sur diamètres atteignant 8", avancez de 0.020" à 0.040" par tour. Pour les coupes de finissage, diminuez l'avance et augmentez le régime de 25 à 50%.

Acier mécanique malléable

(machine steel forgings)

Pour le dégrossissement sur diamètres atteignant 8", avancez de 0.020" à 0.040" par tour. Pour les coupes de finissage, diminuez l'avance de 20 à 30 p. 100 et augmentez le régime de 30 à 50 p. 100.

Acier mécanique en barres

(machine steel bar stock)

Avancez de 0.020" à 0.040" si la réduction du matériau n'excède pas de 3/16" à 1/4".

Si elle est augmentée, diminuez l'avance à 0.015" par tour au maximum. Pour les coupes de finissage, augmentez le régime d'autant que 50 p. 100, mais n'augmentez pas l'avance.

Acier d'atelier ou acier à

outils forgé

(tool-steel forging and steel alloys)

Pour le dégrossissement sur diamètres n'excédant pas 8", avancez de 0.012" à 0.020" si la profondeur de la coupe n'excède pas 1/4". Pour les coupes de finissage, employez la même avance mais augmentez le régime de 25 p. 100.

Laiton (yellow brass)

En vous servant d'un outil à inclinaison négative pour le dégrossissement sur diamètres n'excédant pas 8", avancez de 0.020" à 0.040". Pour les coupes de finissage, employez la même avance et augmentez le régime.

Alliages de laiton

L'avance doit être un peu moindre que pour le laiton.

Bronzes

Pour le dégrossissement sur diamètres n'excédant pas 8", avancez de 0.020" à 0.040". Pour les coupes de finissage, augmentez et l'avance et le régime de 25 p. 100.

Aluminium

Les avances varient à cause des différences que présente la composition de l'alliage.

Règle générale, de 0.040" à 0.080" par tour sera suffisant pour le dégrossissement sur petits diamètres. Les coupes de finissages sont possibles à une avance variant de 1/8" à 1/2" par tour, à condition qu'on se serve d'outils à nez large.

DÉTERMINATION DES AVANCES

Un tour muni d'un harnais d'engrenages porte généralement une plaque gravée, qu'on peut voir commodément et qui spécifie l'engrenage requis pour produire diverses avances automatiques, longitudinales et transversales, en fractions de pouce par tour.

On ne doit pas confondre l'avance et la profondeur de la coupe, laquelle régit la réduction diamétrale de la pièce travaillée pour chaque aménage longitudinal de l'outil de coupe.

Si, par exemple, la profondeur de la coupe, dans une barre de 2" de diamètre, est 1/16", au bout d'un seul aménage longitudinal de l'outil, le diamètre de la pièce sera réduit de deux fois cette fraction, ou 1/8", et sera de 1 7/8".

LES RÉGIMES

Le régime (speed) de la pièce travaillée est sa vitesse de surface en pieds par minute, ce qui s'applique également aux forets hélicoïdaux, comme nous l'avons expliqué précédemment.

Le tableau XI indique le régime recommandé en ppm (pouces par minute) pour le tournage des matériaux communément employés à l'aide d'outils de coupe en acier rapide.

On pourra augmenter ces régimes de 25 à 50 p. 100 si l'on se sert d'un lubrifiant de coupe; si l'on emploie des outils de coupe à bout en stellite ou en carbure de tungstène, on peut augmenter ces régimes encore plus.

Si le régime de coupe est trop lent, on perd bien du temps; s'il est trop rapide, l'outil s'émoussera vite.

LE TPM

Pour trouver le tpm auquel il faut faire tourner la broche du tour afin d'obtenir un régime de coupe donné en ppm, multipliez par 12 le régime de coupe donné, et divisez le produit par la circonférence de la pièce travaillée, en pouces (la circonférence est le diamètre multiplié par 3.1416).

Si, par exemple, vous voulez tourner un arbre d'un diamètre de 1" à un régime de 90 ppm, votre calcul sera:

(90 x 12) / (3.1416 x 1) = 34377 tpm

Pour supprimer la nécessité de ces calculs (qui, forcément, seraient fréquents), consultez le tableau XII qui indique les régimes de broche (spindle speeds), en tpm, nécessaires pour obtenir divers régimes de coupe, en ppm, sur une pièce dont le diamètre est de 1 à 16".

FAÇAGE ou DRESSAGE

La première opération d'un tournage consiste d'ordinaire à forer ou équerrer les extrémités d'une pièce à travailler, afin d'obtenir un support uniforme pour les pointes, et, souvent, pour donner à la pièce une certaine longueur spécifiée.

Le procédé habituel consiste d'abord à facer l'extrémité droite, puis l'extrémité gauche.

L'outil à facer à droite (fig. 24, section Les outils de coupe) est le plus satisfaisant pour facer le bout droit de la pièce, car sa forme est telle qu'il coupera sans endommager la contre-pointe du tour.

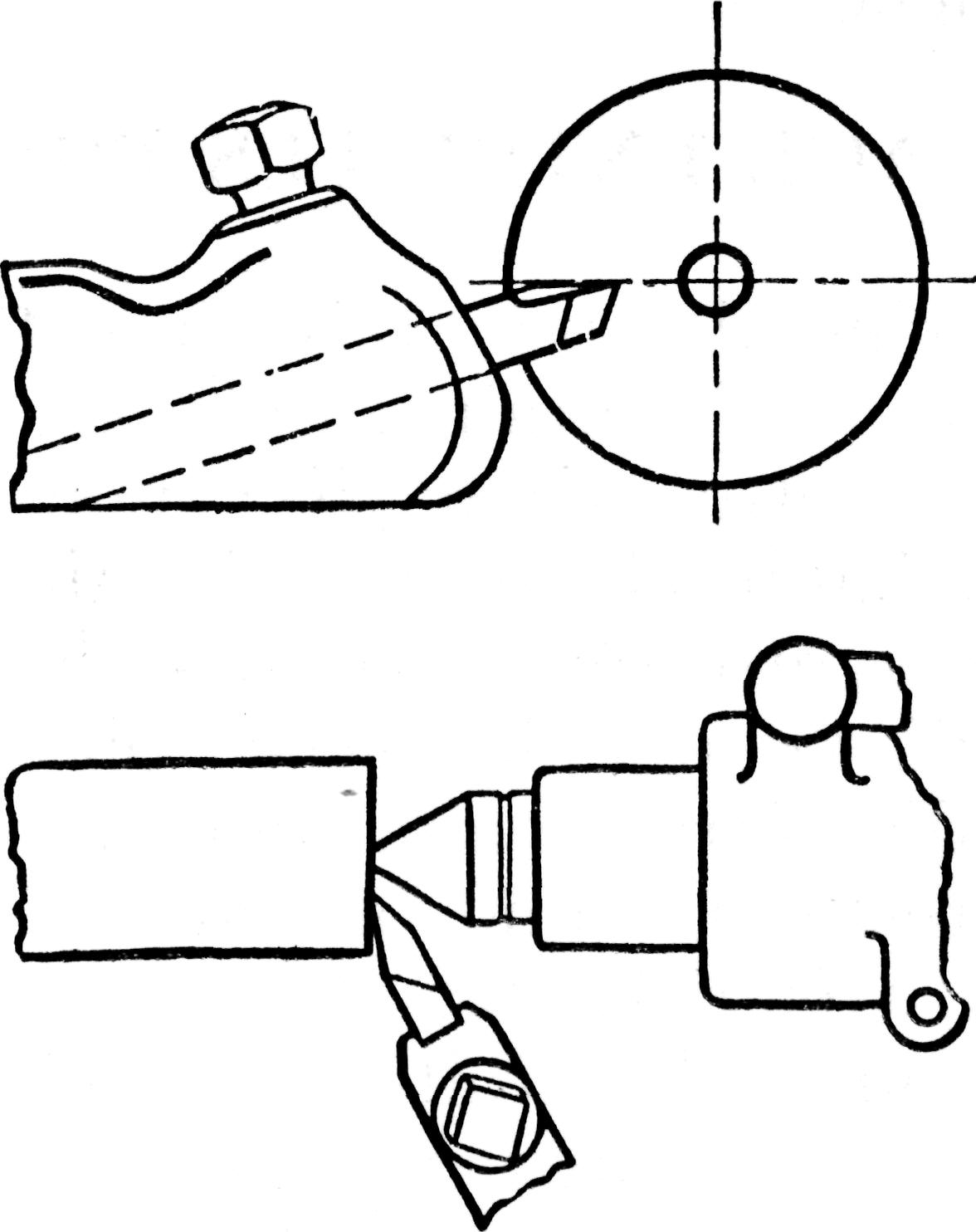

Pour la première passe (ou coupe de dégrossissement), ajustez l'outil sur le centre, à un angle très aigu avec la surface à travailler (fig. 43), attaquez aussi près que possible de l'axe de la pièce, et avancez l'outil en l'éloignant de la contre-pointe.

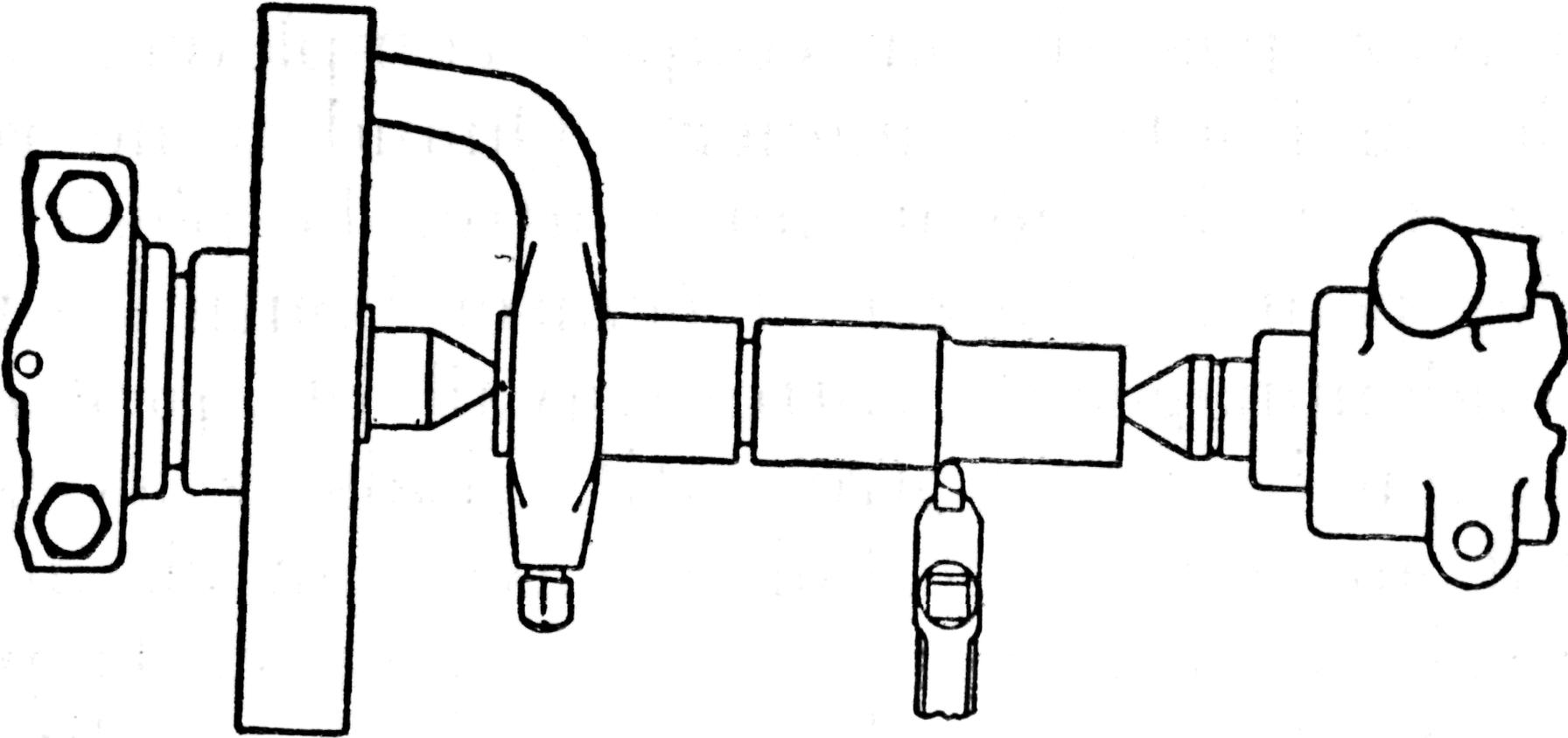

Fig. 43.— Outil de coupe, disposé pour un façage ou dressage à droite.

Enlevez tout juste assez de métal pour équerrer l'extrémité sur toute sa surface.

Continuez par une coupe de finissage, le tranchant de l'outil étant appliqué presque à plat sur la surface à travailler, et enlevez une petite rognure, très mince.

Quand vous commencerez une opération de façage, veillez à ce que l'outil de coupe ne touche pas la contre-pointe du tour.

Pour facer l'extrémité gauche de la pièce à travailler (côté poupée fixe), suivez le même procédé, sauf que vous devez employer l'outil à gauche (fig. 24).

TOURNAGE ENTRE LES POINTES

Règle générale, une pièce est tournée à un diamètre prédéterminé, qui est plus petit que celui de cette même pièce non travaillée.

Le procédé habituel consiste à faire des premières passes grossières (coupes de dégrossissage) jusqu'à ce que la pièce soit à 1/32 ou 1/64" du diamètre voulu, puis à enlever le métal qui reste par une ou plus d'une coupe de finissage, très délicate.

Si possible, avancez l'outil de coupe de droite à gauche, vers la poupée fixe, afin de presser la pièce sur la pointe tournante, en vous servant d'un outil de tour à droite (fig. 24), qui est l'idéal à cette fin.

Si les circonstances exigent que l'avance soit de gauche à droite, vers la poupée, vous devrez employer un outil de tour à gauche au lieu de l'outil de tour à droite.

On trouvera, dans la section Centrage entre les pointes la méthode d'alignement approximatif, à l'œil, des pointes du tour. Pour obtenir un alignement exact, faites comme suit:

après la première passe sur toute la longueur de la pièce travaillée, mesurez son diamètre à un point proche de la contre-pointe, et, sans changer l'ajustage de votre compas, comparez cette mesure et le diamètre à un point proche de la pointe tournante.

Si ces deux mesures ne sont pas semblables, ce sera que les pointes du tour ne sont pas exactement alignées, et vous devrez immédiatement rectifier en ajustant la position de la contre-pointe à l'aide des vis de réglage de la poupée mobile.

Si la pièce est plus grosse du côté de la poupée mobile, reculez transversalement la contre-pointe si elle est plus grosse du côté poupée fixe, approchez la contre-pointe vers vous en tournant la vis.

Ces ajustages sont généralement fort légers, car tout mouvement de la contre-pointe changera le diamètre de la pièce de deux fois la distance du mouvement.

Quand vous mesurerez une pièce, n'oubliez pas qu'il est très imprudent de vous servir d'un compas pendant que le tour est en marche.

Les pointes du tour une fois alignées, continuez de faire des coupes de dégrossissage aussi profondes que le permettront le tour et l'outil de coupe.

Après chaque aménage de l'outil, vérifiez le diamètre de la pièce, jusqu'à ce qu'il soit réduit à 1/32" ou 1/64" environ de la dimension voulue pour la pièce parachevée.

À ce stade, diminuez la profondeur de la coupe et augmentez la vitesse de la broche et l'avance longitudinale, et faites de très légères coupes de finissage jusqu'à ce que la pièce soit tournée au diamètre voulu.

L'outil à nez rond (fig. 24) est très utile pour le finissage des coupes. Ces coupes de finissage doivent être mesurées à l'aide d'un micromètre plutôt qu'avec un compas ordinaire.

N'oubliez pas qu'un tournage dont le diamètre est inférieur aux dimensions voulues ne peut pas être agrandi — et qu'il est conséquemment sans valeur.

USINAGE D'UN ÉPAULEMENT

II faut souvent tourner une pièce de telle façon qu'elle ait, sur sa longueur, deux diamètres ou plus.

Par exemple, une barre longue de 12" peut avoir 3" de diamètre sur moitié de sa longueur, et 3 1/3" de diamètre sur l'autre moitié.

Elle présentera donc un épaulement distinct, haut de 1/4", à 6" de son petit bout. Cet épaulement peut être usiné de façon à former un angle très accusé avec le petit diamètre, ou encore on peut façonner un congé (fillet) au lieu d'un angle droit.

Le point important de l'usinage d'un épaulement est de le situer à l'endroit voulu, sur la pièce, dès le commencement. Diverses méthodes seront satisfaisantes, selon le degré de précision qu'exige le travail.

Quelle que soit la méthode employée le premier stade consiste à tourner toute la pièce au plus grand des diamètres voulus (dans l'exemple cité ci-haut, 3 1/2").

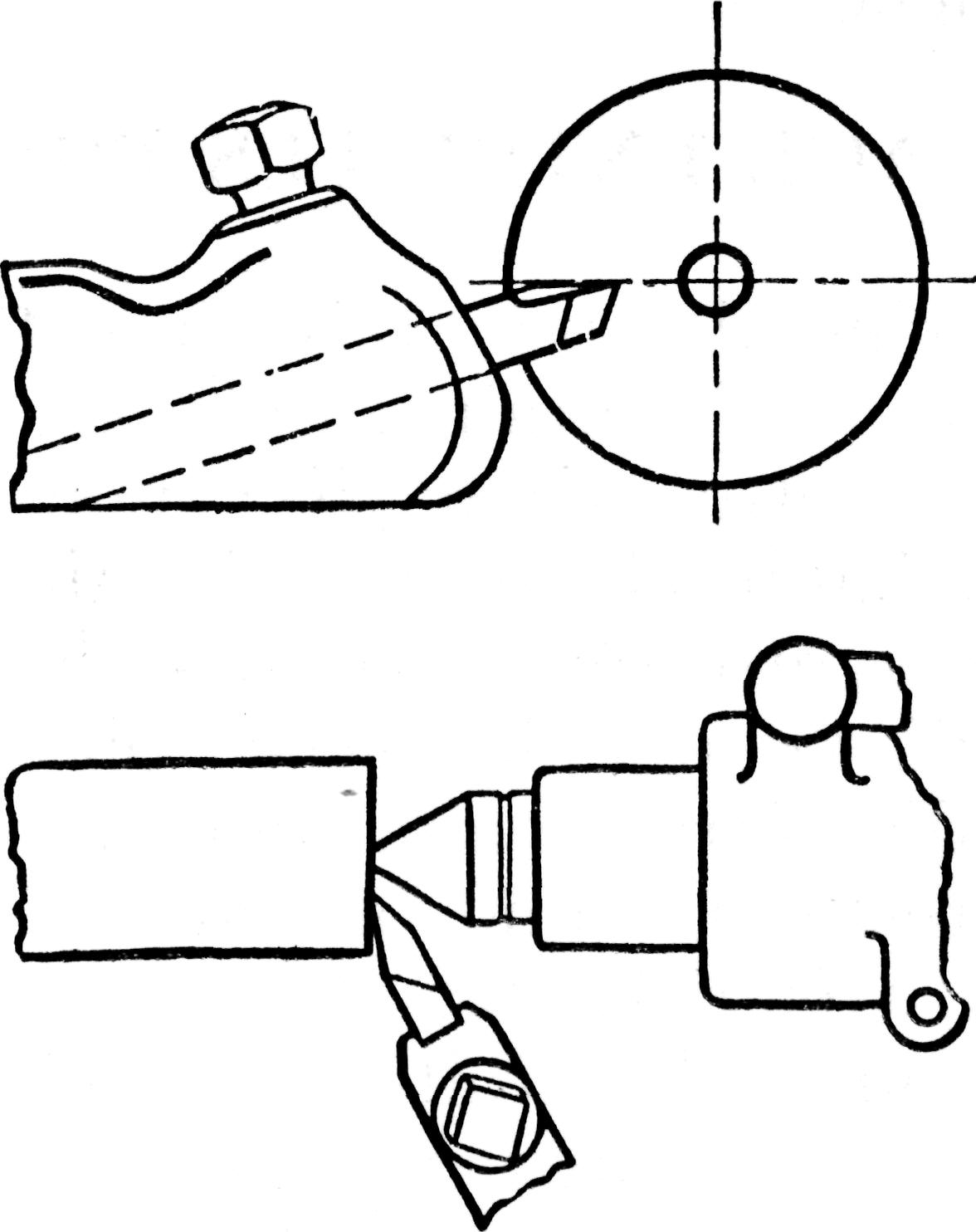

On peut alors marquer à la craie la situation de l'épaulement en traçant une ligne à 6" du bout avec un compas hermaphrodite (fig. 44).

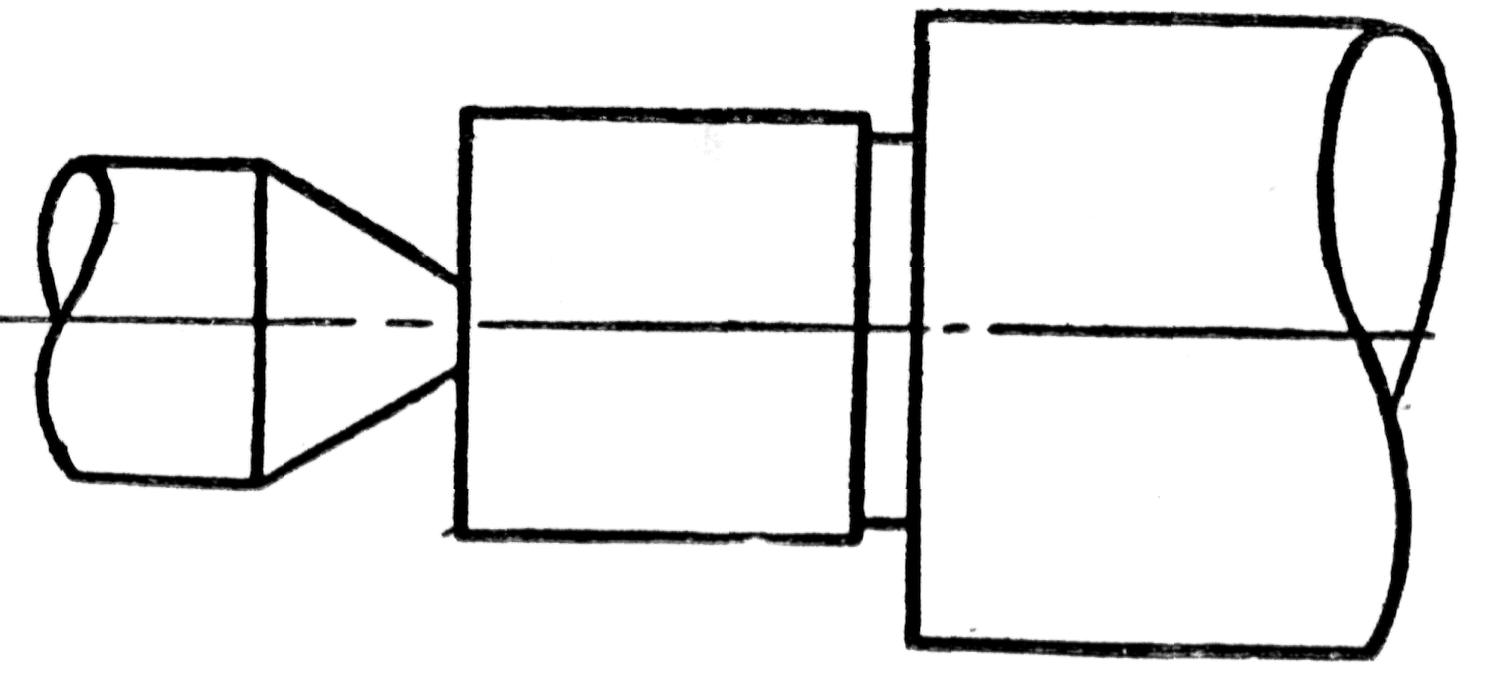

Fig. 44.— Repérage d'un épaulement à l'aide d'un compa hermaphrodite.

On continue alors de tourner le bout de la pièce qui doit avoir un diamètre de 3", en arrêtant l'aménage de l'outil de coupe à 1/32" environ avant qu'il atteigne la ligne tracée.

Ce 1/32" est important, parce qu'il laisse assez de métal sur l'épaulement pour un travail de façage après que la plus petite partie de la pièce aura été tournée à la dimension voulue.

Les diamètres une fois tournés, l'opération finale consiste à facer l'épaulement à l'aide d'un outil à facer, l'avance étant dirigée de la circonférence de la pièce vers son centre.

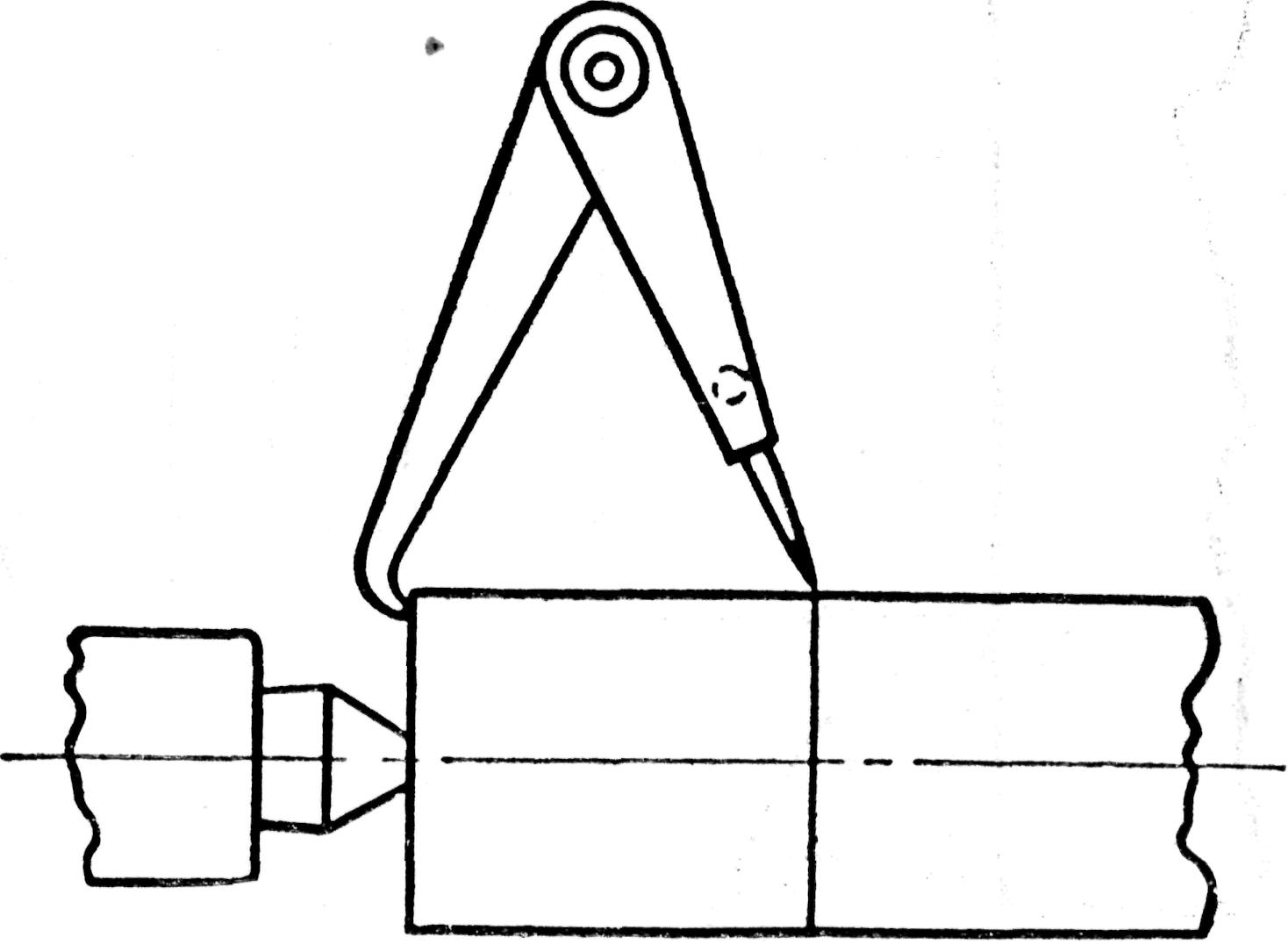

Si l'épaulement doit porter à sa base un congé ou un petit rayon intérieur, on pourra former ce congé à l'aide d'un outil de tour à nez rond, ajusté à l'angle que fait voir la fig. 45, mais, si l'on veut un congé, on devra laisser 1/64" additionnel de métal sur l'épaulement pour avoir de quoi le façonner.

Fig. 45.— Façonnage d'un congé à l'aide de l'outil à nez rond.

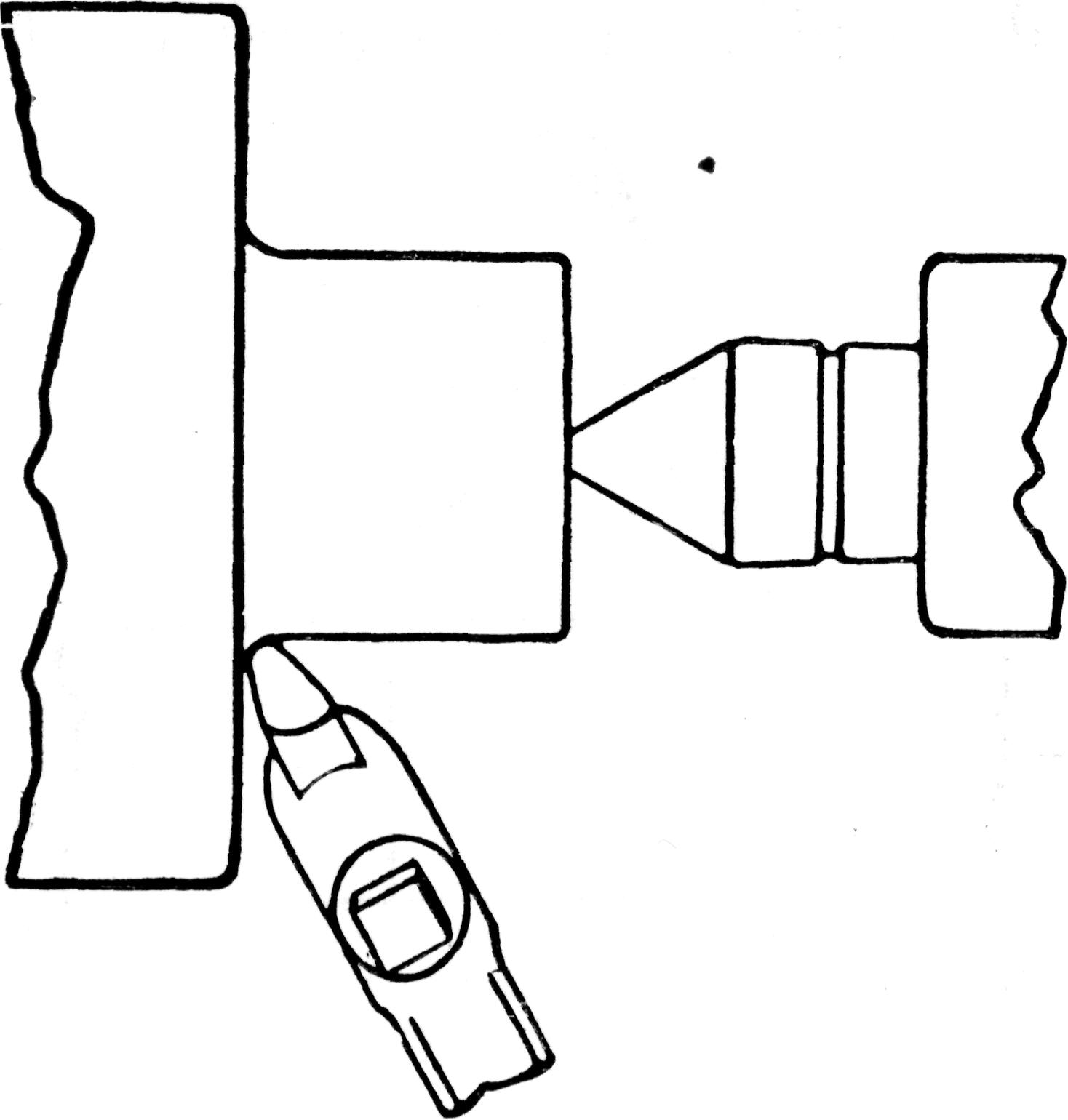

Lorsque l'épaulement doit être situé avec précision, nombre de tourneurs font une première passe, là où l'épaulement doit être, avec l'outil à saigner comme le fait voir la fig. 46.

Fig. 46.— Site d'un épaulement marqué par l'outil à saigner (parting tool).

Si l'épaulement doit porter un palier, on le laisse souvent taillé en évidement ou en encastrement (détalonné ou échancré) comme le fait voir la fig. 47.

Fig. 47.— Épaulement évidé ou échancré.

TRONÇONNEMENT

On se sert d'ordinaire de l'outil à saigner (parting tool) (fig. 24) pour tronçonner sur le tour.

Si la pièce est tenue entre les pointes, n'essayez pas de la couper complètement à l'aide de l'outil à saigner.

Quand il ne reste qu'un peu de métal, au centre, la pièce travaillée peut se cintrer et écraser l'outil — tout en endommageant votre travail et, probablement, en brisant votre outil.

Laissez assez de métal au centre, et finissez avec un ciseau ou une scie alternative, ou encore enlevez la pièce du tour et rompez-la.

Toutefois, si elle est tenue de quelque autre façon, dans un mandrin, par exemple, vous pourrez vous servir de l'outil à saigner pour la tronçonner complètement.