Les mesurages de précision

Aperçu général

Un mesurage de précision est la base même de tout travail exécuté à l'aide de machines-outils.

Avant d'essayer d'utiliser une machine-outil, relisez soigneusement notre section Les Outils Manuels, qui traite des instruments de mesure, et comprenez cette section dans ses moindres détails.

Outre les outils et instruments y mentionnés, les machinistes se servent couramment d'autres instruments mesureurs pour tracer leur travail et en vérifier la précision.

Sou venez-vous qu'un travail mal préparé, tracé sans soin ni précision, ne vaudra pas la peine d'être usiné.

Les trusquins universels

On se sert du trusquin universel (surface gauge) pour tracer le travail à exécuter par toutes les machines-outils.

Le trusquin ordinaire consiste en un socle (base) lourd et massif, un montant, et une pointe à tracer réglable à volonté.

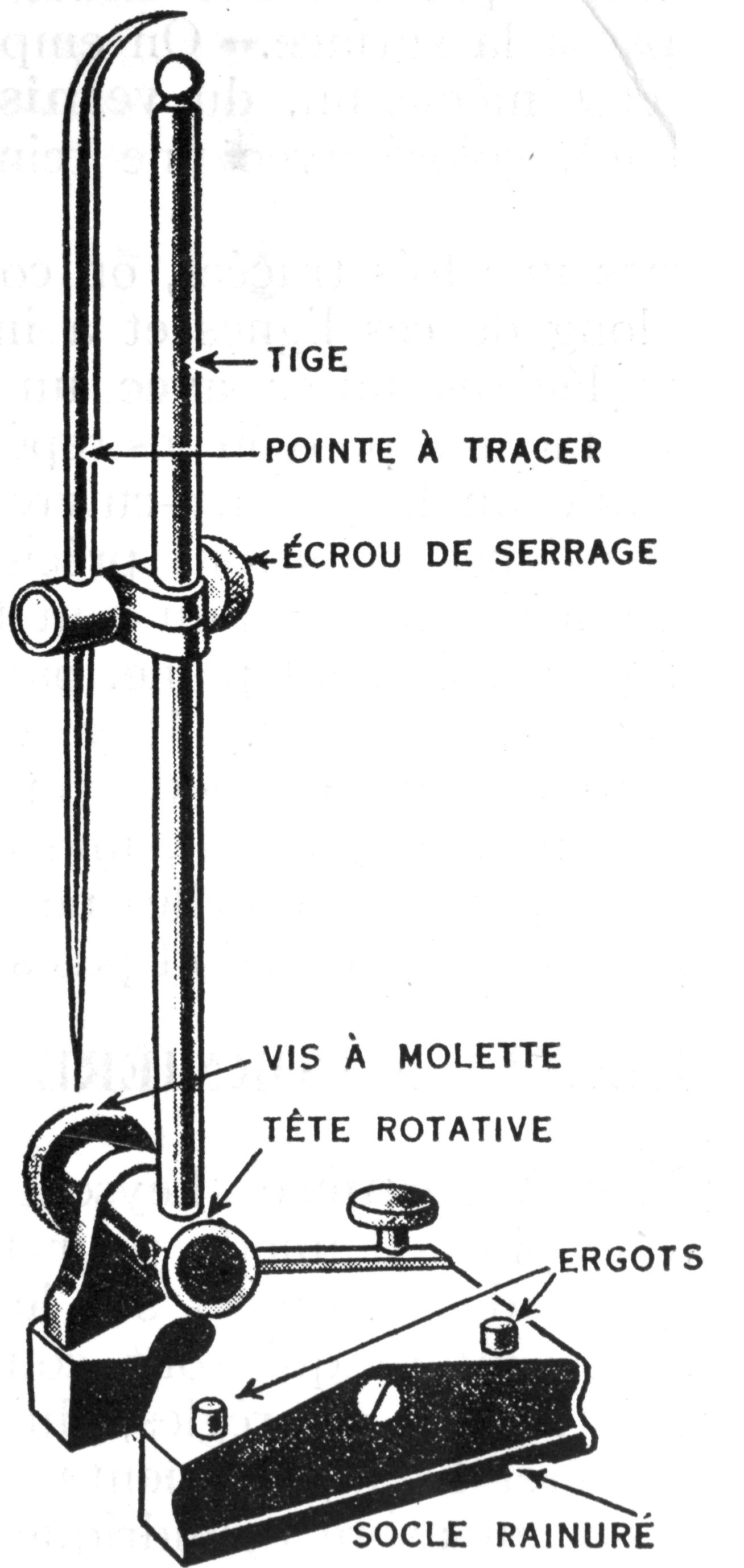

Dans le trusquin universel que fait voir la fig. 3, la tige verticale (axe, ou montant) peut pivoter sur le socle de façon à être ajustée à n'importe quel angle; en certains cas, ce socle est rainure, afin qu'on puisse se servir du trusquin sur une surface convexe tout comme sur les surfaces planes.

Fig. 3.— Trusquin universel de machiniste.

Quand vous vous servirez d'un trusquin de ce genre, la pièce travaillée et le trusquin devront tous deux être sur une surface absolument horizontale — un marbre à tracer ou le plateau d'une machine à percer, par exemple — et la pointe à tracer sera soigneusement ajustée à la hauteur voulue à l'aide d'une règle de machiniste ou d'une équerre à combinaison (combination set).

On trace les lignes sur la pièce à travailler en faisant mouvoir le trusquin le long de la surface plane tout en maintenant la pointe à tracer en contact avec cette pièce.

La plupart des machinistes préparent leur travail de façon que les lignes tracées ressortent distinctement;

une pièce dégrossie ou non finie peut être frottée de craie, ou de céruse et de térébenthine mêlées;

les surfaces finies ou polies seront plaquées-cuivre (copperplated) pour l'application d'une mince couche d'une solution de sulfate de cuivre (1 once de sulfate de cuivre dans 4 onces d'eau), à l'aide d'un pinceau ou de chiffons de coton.

Si vous vous servez de cette solution, la surface devra être propre et ni huileuse ni graisseuse, sinon, la solution prendra une teinte foncée et n'adhérera pas à la surface.

On emploie quelquefois, à cette même fin, du vernis-gomme laque (shellac), coloré avec une teinture violette.

Vos lignes une fois tracées, on conseille de disposer, le long de ces lignes et à intervalles, des marques légères faites avec un pointeau de traçage, de façon à pouvoir les repérer facilement si la craie ou le placage-cuivre venaient à s'user.

Ces lignes ne seront précises que si la pièce travaillée et le trusquin sont tous deux sur une surface absolument plane, par exemple, celle d'un marbre à tracer.

Il y a bien des surfaces apparemment commodes et qui sont à portée de la main (un établi, une table . . .), mais il est tout probable qu'elles ne soient pas réellement planes, et l'on ne doit pas s'en servir.

RÈGLES À CORNIÈRE

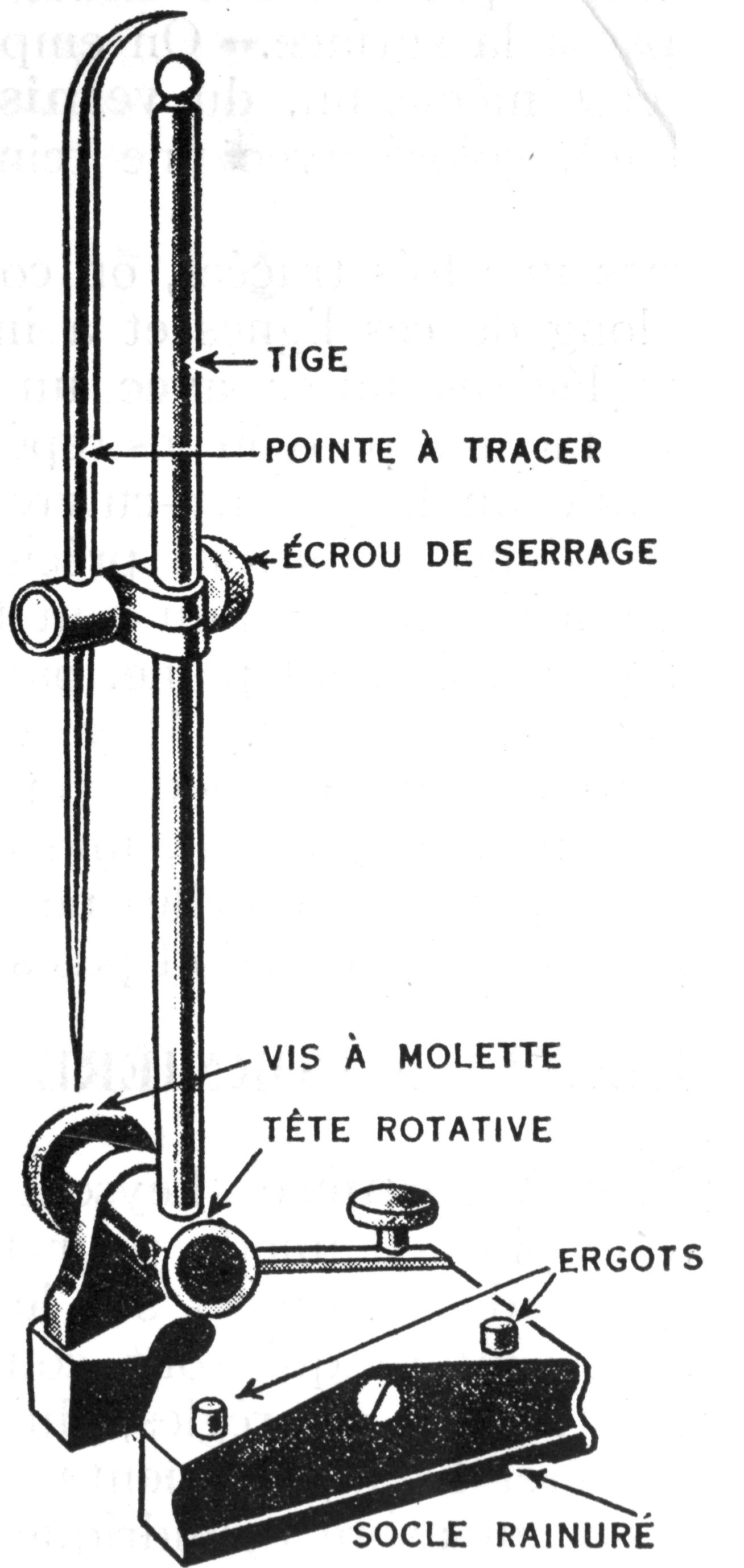

Une règle à cornière (keyseat rule) est l'instrument le plus commode pour tracer des lignes et repérer des distances sur les surfaces curvilignes, c'est-à-dire qui sont courbes.

La fig. 4 fait voir une de ces règles, du type employé pour repérer 1'((emplacement)) d'un siège de clavette sur un arbre cylindrique.

Fig. 4.— Mode d'emploi typique des règles cornières.

Au cas d'urgence, s'ils ne disposent pas d'une de ces cornières, nombre de machinistes placent la pièce curviligne sur le plateau d'un tour et, en se servant d'un compas à diviser, et du plateau comme guide, tracent sur la pièce une ligne parallèle à son axe.

L'ÉQUERRE À CHAPEAU

Une équerre à chapeau (try square) consiste en une verge et une tige assemblées à angle droit, la verge étant beaucoup plus épaisse et un peu plus courte que la tige.

On emploie cette équerre pour tracer des lignes à angle droit l'une de l'autre ou à angle droit avec des surfaces données; pour lever et vérifier des perpendiculaires à des surfaces planes; pour vérifier la perpendicularité d'une surface donnée à angles droits avec une autre surface; bref, dans tout les cas où sont requis une vérification ou un tracé exact d'un angle de 90°.

Lorsqu'on vérifie la relation entre deux surfaces, on devra appliquer la verge étroitement sur la surface qui est sans déviation, et amener soigneusement la tige sur la surface à vérifier.

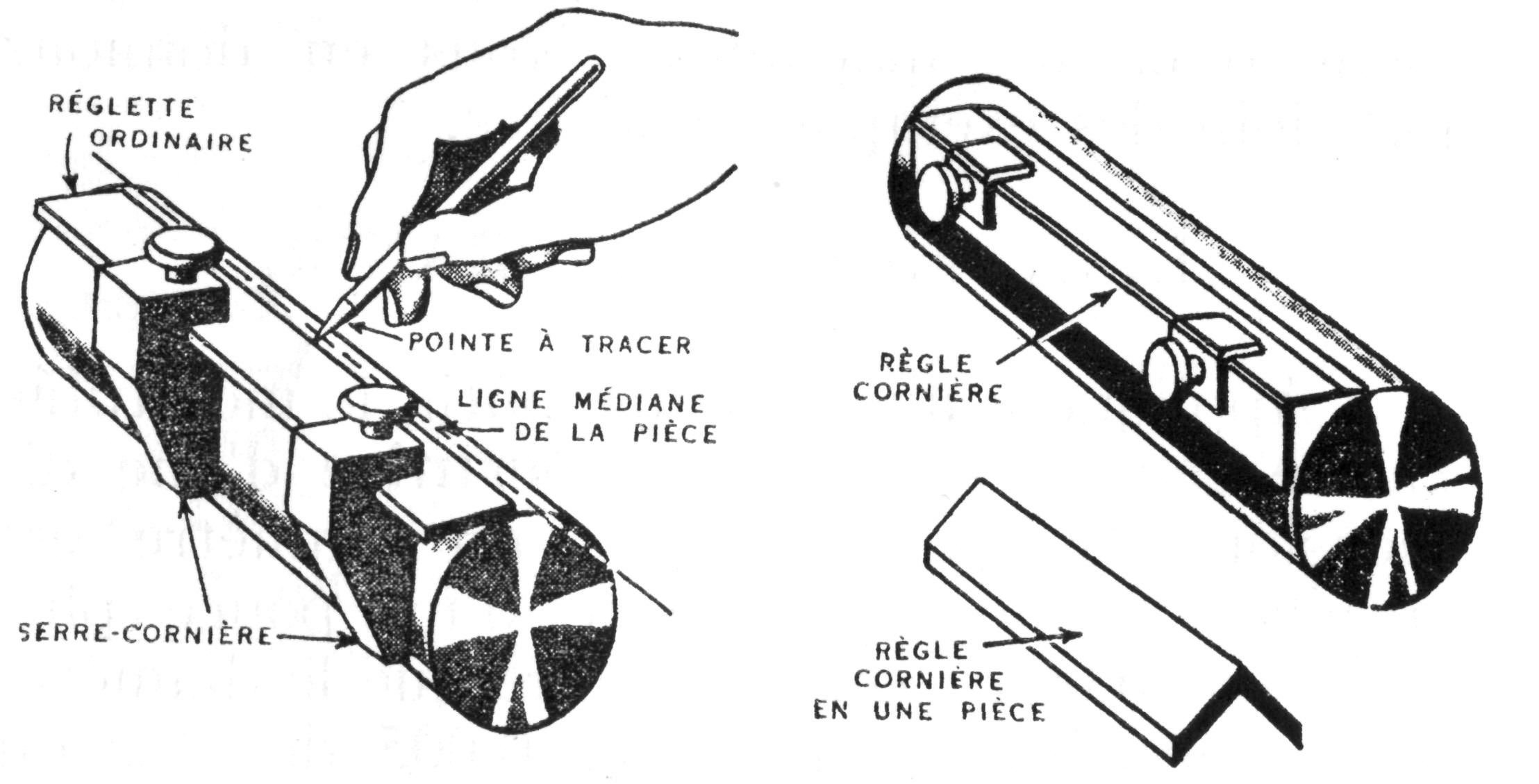

FAUSSE ÉQUERRE

On emploie la fausse équerre (bevel) pour vérifier la relation entre des lignes et des surfaces qui ne sont pas à angle droit les unes des autres.

C'est en réalité, une équerre à chapeau dont la tige est réglable à volonté. La fig. 5 en fait voir la structure ; son emploi est analogue à celui de l'équerre à chapeau.

Fig. 5.— Fausse-équerre.

RAPPORTEURS

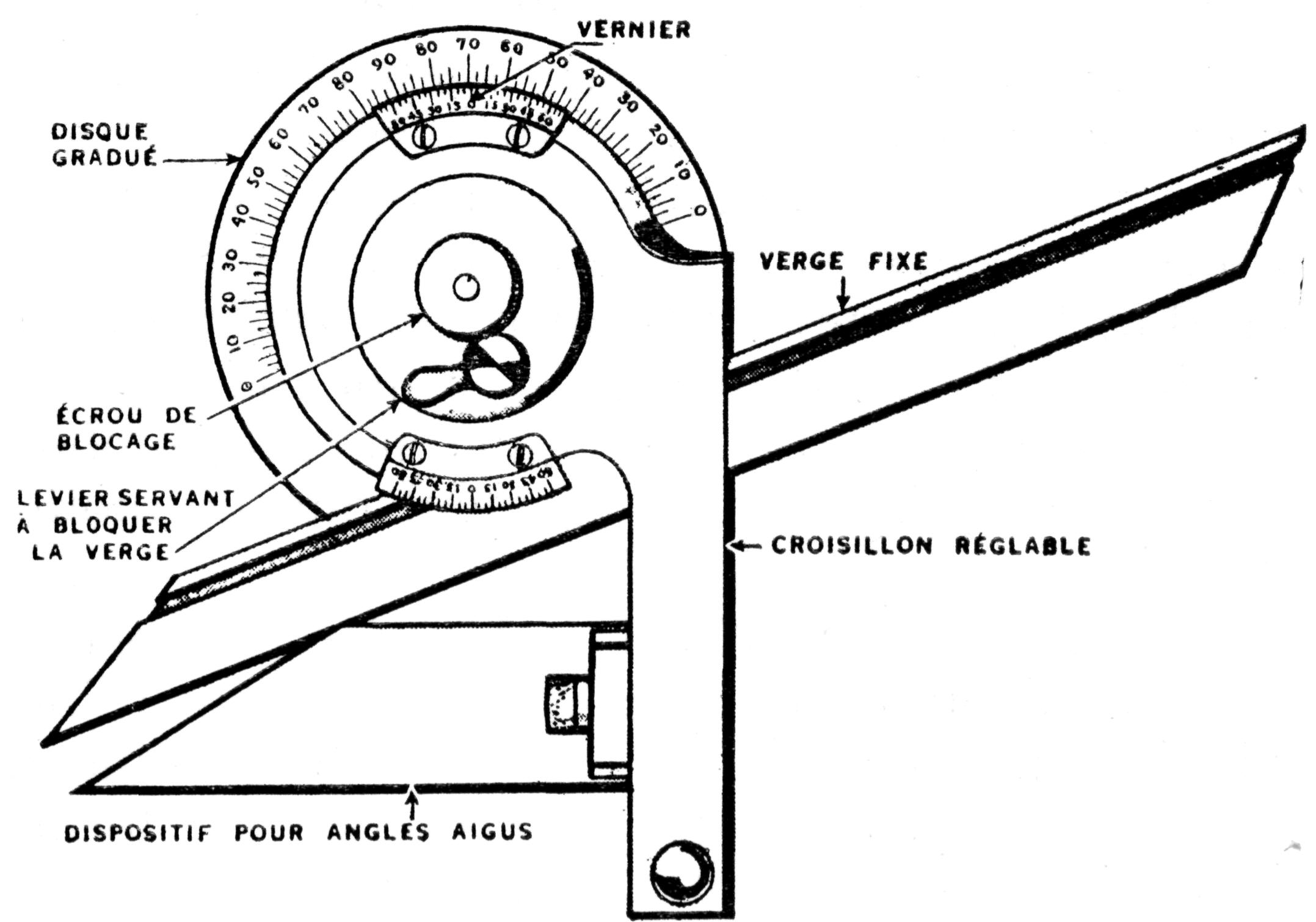

La sauterelle (fig. 6), appelée aussi rapporteur d'atelier (bevel protractor), est un rapporteur muni de bords droits, qui y sont attachés; on l'emploie, dans les ateliers de construction mécanique, pour mesurer ou tracer des lignes à quelque angle que ce soit les unes des autres.

Elle porte un disque, gradué jusqu'à 180° (un demi-cercle) et, si Ton dispose d'un vernier (pied à coulisse), on peut lire des angles atteignant le douzième d'un degré (5 minutes).

Fig. 6.— Équerre à combinaison.

COMPARATEURS À CADRAN

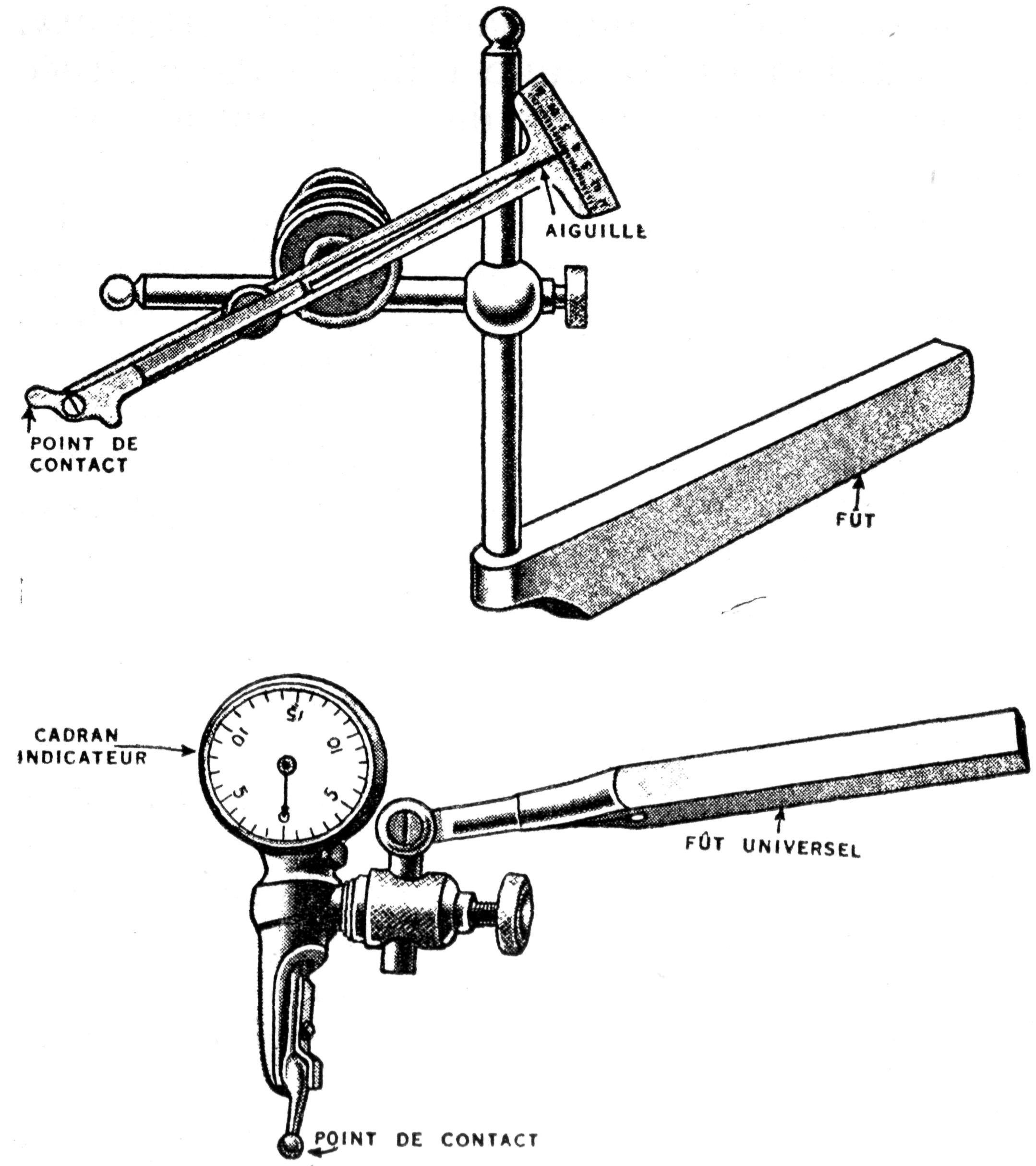

On se sert communément de comparateurs à cadran (test indicators) pour mesurer de petites variations de surfaces ; ces instruments les indiquent, le plus souvent en millièmes de pouce, sur un cadran ou un arc clairement gradué.

Divers mécanismes, qui s'appuient sur une combinaison de bras de levier courts et longs, grossissent tout mouvement de la pointe de contact de la jauge lorsqu'elle passe sur la surface, et indiquent ce mouvement sur le cadran ou l'arc.

La fig. 7 fait voir deux comparateurs à cadran typiques.

Fig. 7.— Comparateurs à cadran de deux modèles différents.

On s'en sert pour indiquer l'excentration d'un tour, d'une fraiseuse, d'un rodoir ou d'une meule; pour indiquer l'uniformité de hauteur dans une raboteuse, un étau-limeur ou une fraiseuse; pour indiquer le parallélisme; comme annexe au trusquin universel pour vérifier ou comparer des surfaces planes; et pour vérifier l'alignement dans les machines.

Nous en donnons plus loin des exemples explicites.

LIMITES DE TOLÉRANCE

Appliqué à une machine-outil, le mot tolérance signifie la variation permise d'une dimension.

Si, par exemple, un diamètre est spécifié comme devant être d'un pouce plus ou moins 0.005", cela veut dire que le diamètre de la pièce finie peut avoir 0.005 de plus ou de moins de 1".

Les limites de tolérance sont, de préférence, écrites en fractions décimales, mais elles sont parfois indiquées par des fractions ordinaires.

On trouve dans la plupart des ateliers un tableau, semblable au tableau III, qui permet de convertir en décimales les fractions le plus communément employées, et vice-versa.

Relativement aux tolérances, le chapitre XII de notre section Les Outils manuels explique l'emploi des jauges et calibres fixes, surtout ceux appelés d'ordinaire GO et NO GO (ou calibres de tolérance proprement dits).

Un travail d'usinage bien fait exige des tolérances très «poussées».

C'est ainsi que dans le domaine de la réparation des automobiles, les axes de pistons, les pistons eux mêmes, les cylindres, soupapes, pivots d'articulations de la direction, vilebrequins et arbres à cames sont généralement usinés jusqu'à concurrence d'une tolérance d'environ 0.001 de pouce.

Les roulements et coussinets en métal antifriction sont souvent finis jusqu'à concurrence de 0.0005 (ou un demi-millième de pouce) de tolérance.