Opérations de meulage

Surépaisseur pour le meulage

S'il s'agit d'une machine moderne à rectifier, laissez jusqu'à 1/32" ou même plus à enlever sur les grosses pièces en acier à machines, mais pas plus de 1/64", règle générale, sur les petites pièces.

RÉGIMES ET AVANCES

Régimes du meulage

On emploie le plus souvent des régimes de surface de 5,000 à 6,000 pieds par minute. Les meules vitrifiées et siliceuses ne devraient pas aller plus vite, sauf dans les machines cylindriques où l'on peut employer un régime de 6,500 ppm.

Les meules en bakélite et en caoutchouc, qui sont plus dures, peuvent faire jusqu'à 9,000 ppm.

Comprenez bien la différence entre «ours par minute» et «pieds par minute» — pour un tpm donné, plus la meule sera grande plus grande sera sa vitesse (son régime) de surface (ppm).

Pour obtenir le régime de surface quand sont indiqués le diamètre de la meule et son tpm, multipliez les tours (révolutions) par minute par 1/4 du diamètre de la meule, en pouces :

Régime de surface (ppm) = tpm x 1/4 du diamètre.

Si vous connaissez le diamètre de la meule, en pouces, et que vous voulez savoir le nombre de tpm nécessaire pour procurer le régime de coupe désiré, divisez ce régime de coupe, en pieds par minute, par 1/4 du diamètre de la meule :

tpm = régime de coupe (ppm) / 1/4 du diamètre

Un tel réglage du régime peut contrebalancer la dureté ou la mollesse excessives d'une meule.

Si une meule dure se lustre parce que ses particules émoussées ne sont pas détachées diminuez le régime de la meule ou augmentez le régime de la pièce.

Si une roue tendre cesse trop tôt de bien meuler, augmentez le régime de la meule et diminuez celui de la pièce.

RÉGIMES DE LA PIÈCE TRAVAILLÉE

Ils dépendent des dimensions et de la nature du matériau, et aussi du plus ou moins de rigidité qui lui permet ou non de conserver sa forme.

Plus le diamètre de la pièce est grand, plus grand est son arc de contact avec la meule. Le régime de surface qui convient à une pièce d'un certain diamètre petit ne pas convenir à une autre d'un autre diamètre.

Pour le dégrossissage, servez-vous du régime de pièce le plus rapide que pourront fournir la machine et la meule.

Voici quelques exemples typiques de régimes de pièces cylindriques:

arbres en acier: 50-55 ppm; cylindres en acier dur: 80-85 ppm; cylindres en fer durci; 80-200 ppm;

pistons d'automobiles, en fonte: 150-400 ppm; paliers de vilebrequins d'automobiles: 45-50 ppm;

axes de vilebrequins d'automobiles: 35-40 ppm.

Les meulards de surface sont parfois munis d'un régime de table constant de 80 pieds par minute.

Les avances de l'aménage sont réglées selon la largeur de la meule. Pour le dégrossissage, la pièce doit, chaque fois qu'elle fait un tour complet, traverser des 3/4 aux 7/8 de la largeur de la meule.

Pour le finissage, servez-vous d'une avance plus légère — d'ordinaire de 1/8 à 1/4 de la largeur de la meule pour chaque tour complet de la pièce travaillée.

PROFONDEUR DE LA COUPE

Les coupes de dégrossissage doivent être aussi profondes que la meule pourra les faire, sans presser le mouvement, compte tenu de la dureté du matériau et du diamètre de la pièce. Ici, seule l'expérience pourra vous guider.

Pour le finissage, la coupe est toujours peu profonde (de 0.0025 à 0.001"). On obtient un excellent finissage en laissant la meule tourner plusieurs fois sur la pièce sans avance transversale.

La plupart des opérateurs experts obtiennent des résultats satisfaisants en laissant la meule gruger le métal sur place, même si elle est comparativement grossière.

LIQUIDE REFROIDISSANT

Dans la plupart des meulards un débit continu du lubrifiant ou du liquide refroidissant utilisé pour les travaux de coupe doit être dirigé sur cette partie de la pièce que touche la meule.

Une température inégale cause de la distorsion, mais ce liquide supprime ce risque, tient la meule propre, lui permet de couper librement, et donne à la pièce un meilleur finissage.

On se sert d'habitude d'une huile soluble mélangée d'eau, qu'on trouve dans le commerce.

VÉRIFICATION DE LA PRÉCISION DE LA PIÈCE TRAVAILLÉE

Un meulage précis exige l'emploi d'instruments mesureurs délicats. Un micromètre, surtout s'il est muni d'un vernier, convient fort bien à ce travail.

Les principes mécaniques, la structure, l'emploi et l'entretien des micromètres et autres instruments de mesure sont décrits en détails de notre ouvrage «Les Outils Manuels».

Apprenez à bien mesurer avec un micromètre avant d'entreprendre des travaux de meulage.

LE MEULAGE CONSIDÉRÉ DANS SES RAPPORTS AVEC L'ENTRETIEN DES VÉHICULES AUTOMOTEURS

Les meulages qu'exige le plus fréquemment l'entretien des véhicules automoteurs sont le rodage des pistons, le meulage des vilebrequins, et la rectification des cylindres et des plateaux (disques) d'embrayage.

Le rodage des pistons est une forme du meulage cylindrique extérieur ordinaire.

Ils ne peuvent être meules entre des pointes parce qu'une de leurs extrémités (appelée «la jupe») est creuse; conséquemment, on a recours à une allonge conique, sur le meulard, pour centrer cette extrémité, et d'une contre-pointe ordinaire à l'autre bout.

Les rainures des segments sont évidées à des diamètres spécifiés, mais moindres que le diamètre de la jupe.

Les pistons sont d'ordinaire en alliage d'aluminium, mais ils sont parfois aussi en fonte. On n'obtiendra des résultats satisfaisants que si l'on se sert de meules différentes pour chacun de ces matériaux.

Les pistons doivent être rodés de façon à s'ajuster dans les cylindres où ils jouent; autrement dit, ils doivent avoir les dimensions de l'alésage du cylindre, moins le jeu spécifié.

Cependant, si Ton a observé la meilleure pratique au cours de la remise à neuf des cylindres, ils auront tous le même standard (0.010, 0.020, 0.030, 0.040 ou 0.050").

Les tourillons principaux (main journals) des vilebrequins sont meules entre des pointes comme toutes les autres surfaces cylindriques ordinaires, et des supports les empêchent d'être faussés ou gauchis par la pression de la meule.

Il est préférable de les meuler aux «sous-dimensions» standardisées, en multiples de 0.010", pour simplifier l'ajustage des paliers.

Les manetons (crankpins) sont meules à l'aide de dispositifs réglables spéciaux qui les centrent en tenant chaque extrémité du vilebrequin dans une position excentrique.

On se sert généralement d'un indicateur à cadran pour déterminer le moment où le maneton est centré.

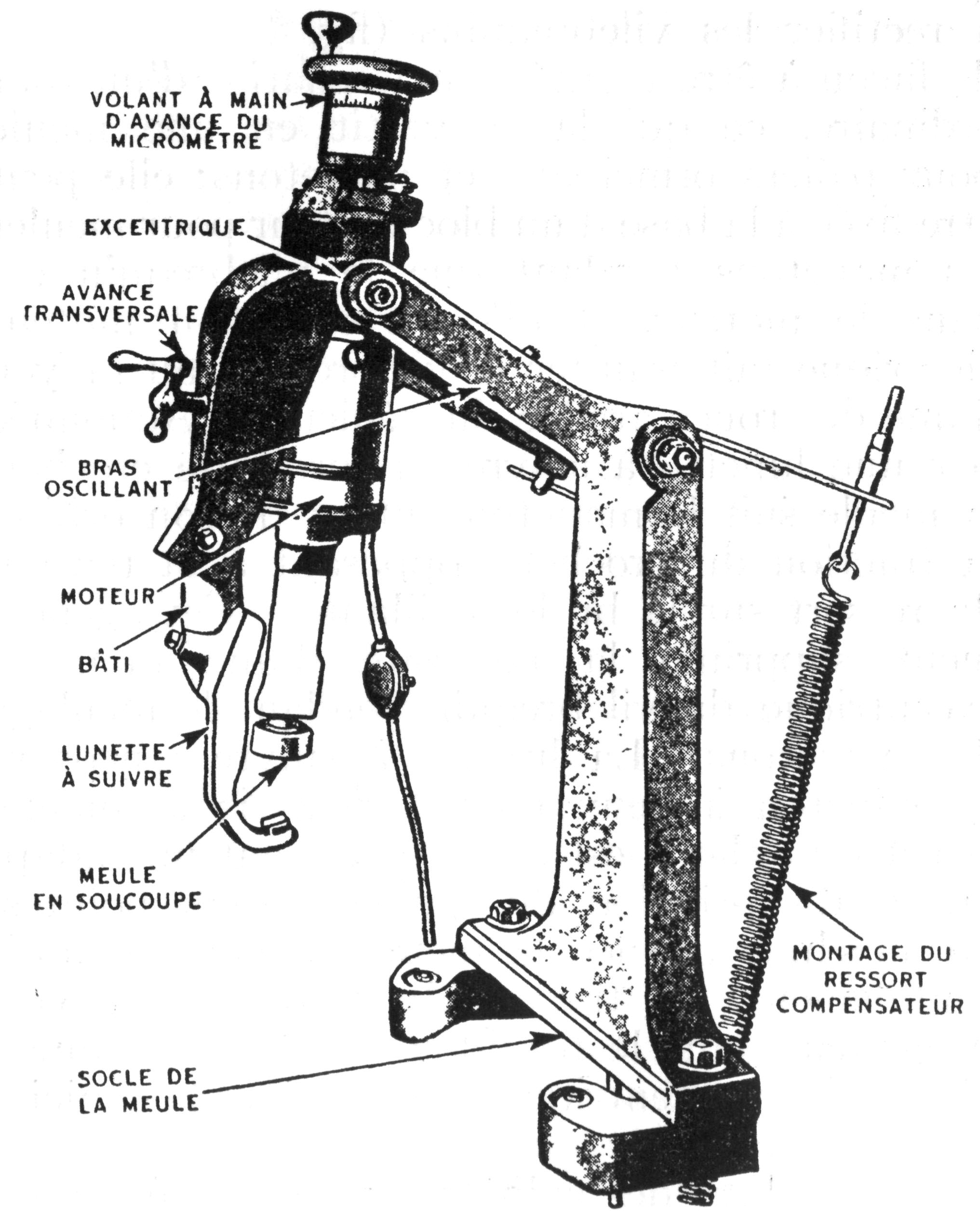

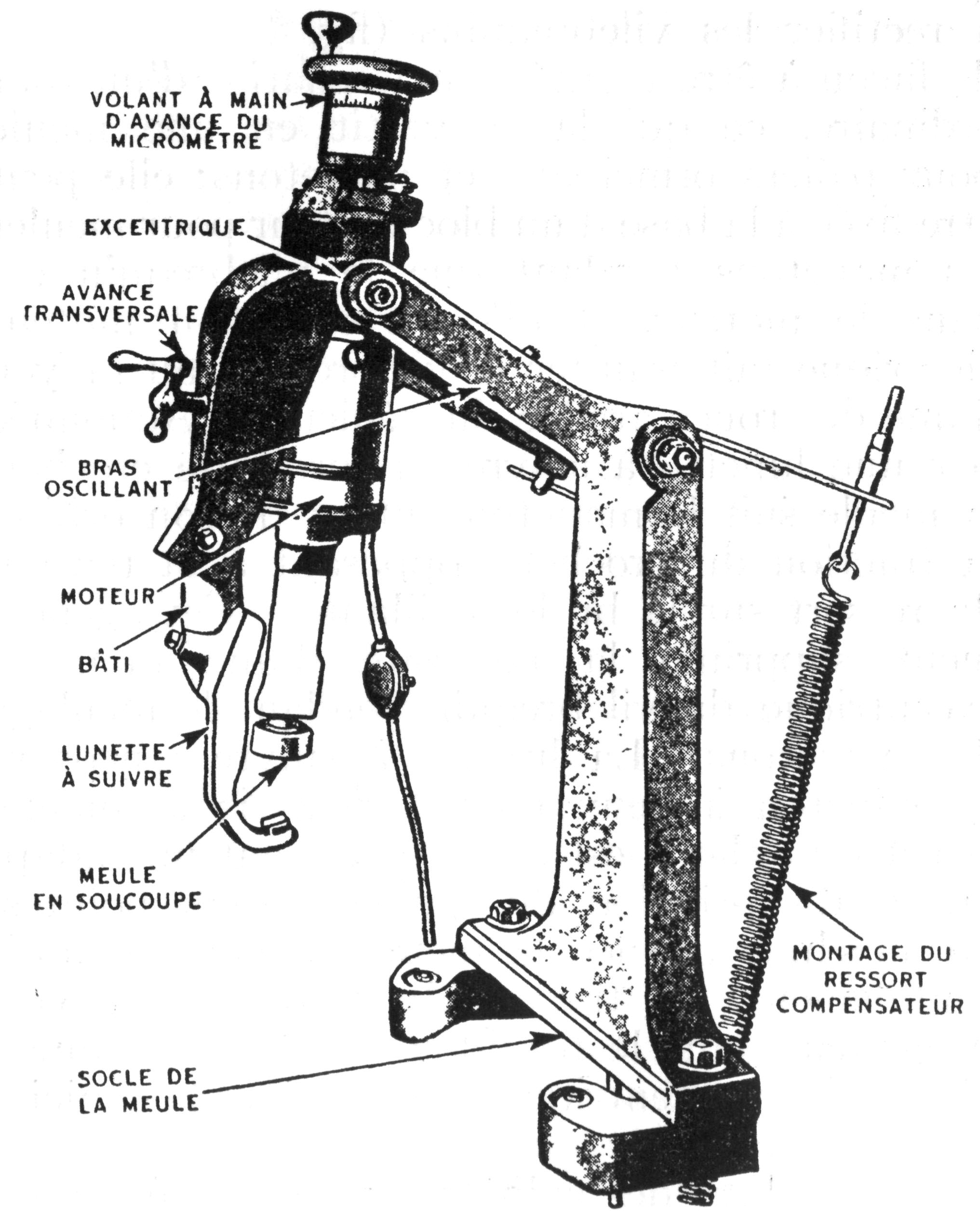

Le support est placé contre le maneton qu'on veut meuler. Il existe une meule spéciale à rectifier les vilebrequins (fig. 136), agencée de façon à être montée sur le chariot d'un tour ordinaire, ce qui la convertit en une meule pour paliers principaux et manetons; elle peut être fixée à la base d'un bloc-moteur pour meuler les manetons pendant que le vilebrequin est dans le moteur.

Fig. 136.— Rectificatrice portative d'arbres coudés ou vilebrequins (crankshafts).

En l'occurrence, un moteur électrique fait tourner le vilebrequin au moyen d'une des roues arrière du véhicule.

Actionnée par une lunette à suivre en forme de crochet, la meule suit le maneton autour de son orbite, la traction du crochet s'opposant à la tension du ressort sur la bride oscillante. Cet agencement supprime la nécessité d'une monture excentrique du vilebrequin pendant le meulage des manetons.

La lunette à suivre rencontre le maneton à deux points vis-à-vis la meule, et cette méthode est conséquemment une adaptation du principe du meulage sans pointes.

La machine avance la meule en cuvette horizontalement, en travers du tourillon, et verticalement dans le tourillon, et elle est munie d'un cadran excentrique pour rectifier la conicité de la pièce.

Le rodage des cylindres est exécuté sur un meulard intérieur spécial. Un bloc moteur est trop gros et trop lourd pour qu'on puisse lui imprimer un mouvement de rotation; il faut donc le monter sur la machine dans une position stationnaire.

Une petite meule tourne sur une broche, qui à son tour décrit un orbite; conséquemment, la meule exécute un mouvement planétaire (ou mieux, satellite) en faisant le tour de la paroi du cylindre.

Notons que cette méthode n'est plus aussi générale qu'elle l'était il y a quelques années — aujourd'hui, on réalèse les cylindres à l'aide d'une machine à aléser portative, et on les finit à la pierre à huile.

La rectification des disques d'embrayage est une forme de meulage de surface, exécutée sur une meule de surface ordinaire, ou sur une machine spécialement agencée à cette fin.

RODAGE FIN (Lapping)

II y a certains travaux où le meulage définitif n'est pas exécuté à l'aide de meules abrasives mais de disques, anneaux ou cylindres métalliques, dont les surfaces ont été recouvertes d'une potée d'émeri extrêmement fine (aussi dite fleur abrasive).

Ce rodoir, ou mieux cette garniture appelée lap en anglais, permet le plus minutieux des finissages possibles, quant à la précision des dimensions et de l'ajustage.

Ce rodoir fin, ce «lap», est généralement fait d'un matériau assez tendre pour que la substance abrasive puisse être pressée dans sa surface. Cette opération s'appelle «garnir le rodoir».

On se sert donc de fonte douce et à grains fins, de cuivre, de laiton ou de plomb, et l'on garnit le métal choisi avec une fleur abrasive au moyen d'un rouleau trempé ou en la roulant dans cette fleur sur une surface durcie.

Le rodage fin est un procédé fort lent et ennuyeux; on n'y aura recours que pour enlever de très petites quantités de métal.

Ce rodage fin est d'usage courant pour le finissage des extrémités de micromètres, des jauges et calibres à bouchon et à bague, des trous pratiqués dans les manchons des gabarits de perçage, et des matrices, filières et poinçons les plus délicats. Les mécaniciens de véhicules moteurs s'en servent aussi pour piéter les soupapes.

Quoique les segments de pistons soient achetés d'ordinaire en largeurs qui s'ajustent exactement dans les rainures des pistons, il faut parfois les rhabiller (i.e., diminuer cette largeur) par un rodage fin. Il suffit de frotter le segment, à la main, sur un morceau de toile abrasive, étendu à plat sur un marbre.

Autrefois, les parois des cylindres et des pistons étaient souvent finies par un rodage manuel fin, mais, aujourd'hui, ce «glaçage» est obtenu à l'aide de meules mécaniques et de pierres à huile.