Les mèches torse ou mèches américaines

Ceux qui se servent d'outils doivent savoir comment forer des trous dans les métaux.

La perceuse à main, le vilebrequin, la chignolle, (breast drill), le moine ou perceuse électrique sont les outils à main dont on se sert habituellement pour faire tourner les forets ou mèches à fer, comme on les appelle au Canada.

Vous pouvez facilement percer des trous dans le métal en vous servant d'outils manuels lorsque ces trous ne sont pas d'un diamètre supérieur à 1/2".

Le perçage de ces trous se fait à l'aide d'une mèche torse (twist drill) — qu'on désigne également sous le nom de foret, mèche hélicoïdale ou mèche américaine — outil efficace qui, à mesure qu'il tourne, accomplit son travail en grugeant le métal.

Des mèches torses sont aussi employées pour percer dans le métal des trous d'un diamètre plus grand (atteignant jusqu'à 4") mais, pour ces fins, elles doivent être activées au moyen d'un porte-outil motorisé.

Les forets sont faits d'acier au carbone ou d'acier rapide.

Les forets d'acier au carbone conviennent parfaitement pour les travaux ordinaires, et on peut s'en servir sans encourir une dépense exagérée parce qu'ils ne coûtent pas cher. Lorsqu'elles deviennent échauffées par le frottement, on peut refroidir les mèches en les plongeant dans l'eau.

Les forets ou mèches à fer d'un prix plus élevé sont utilisés pour faire des travaux plus ardus — par exemple pour percer l'acier inoxydable ou les plaques d'armures — ces forets continuent leur travail lors même qu'ils sont rougis par la chaleur qui se dégage du frottement.

Il faut refroidir à l'air libre les mèches en acier rapide. Si on les refroidit trop rapidement, en les plongeant dans l'eau, elles peuvent se fendiller et même se rompre sous l'effet de la tension moléculaire.

La queue ou tige (shank) d'un foret est comparativement tendre du fait qu'elle est toujours moins durcie par la trempe; elle se plie facilement, en particulier s'il s'agit d'une mèche d'un faible diamètre.

Le corps d'un foret est extrêmement dur et friable, c'est pourquoi les forets s'effritent et se rompent facilement lorsqu'on ne les utilise pas avec tous les ménagements que comporte cette particularité.

Les travaux de perçage ordinaires peuvent être facilement exécutés par un foret à queue droite ou cylindrique (straight shank twist drill).

Du reste, c'est le seul genre de foret qui peut s'adapter au mandrin (chuck) de plusieurs sortes de perceuses à main et à la plupart des perceuses mécaniques ; ce foret convient parfaitement pour percer les trous dont le diamètre n'excède pas 1/2".

Les trous d'un diamètre plus grand peuvent être percés avec le foret à queue conique (tapered shank). Le foret à vilebrequin est très rarement employé.

Fig. 60.— Divers types de mèches à fer.

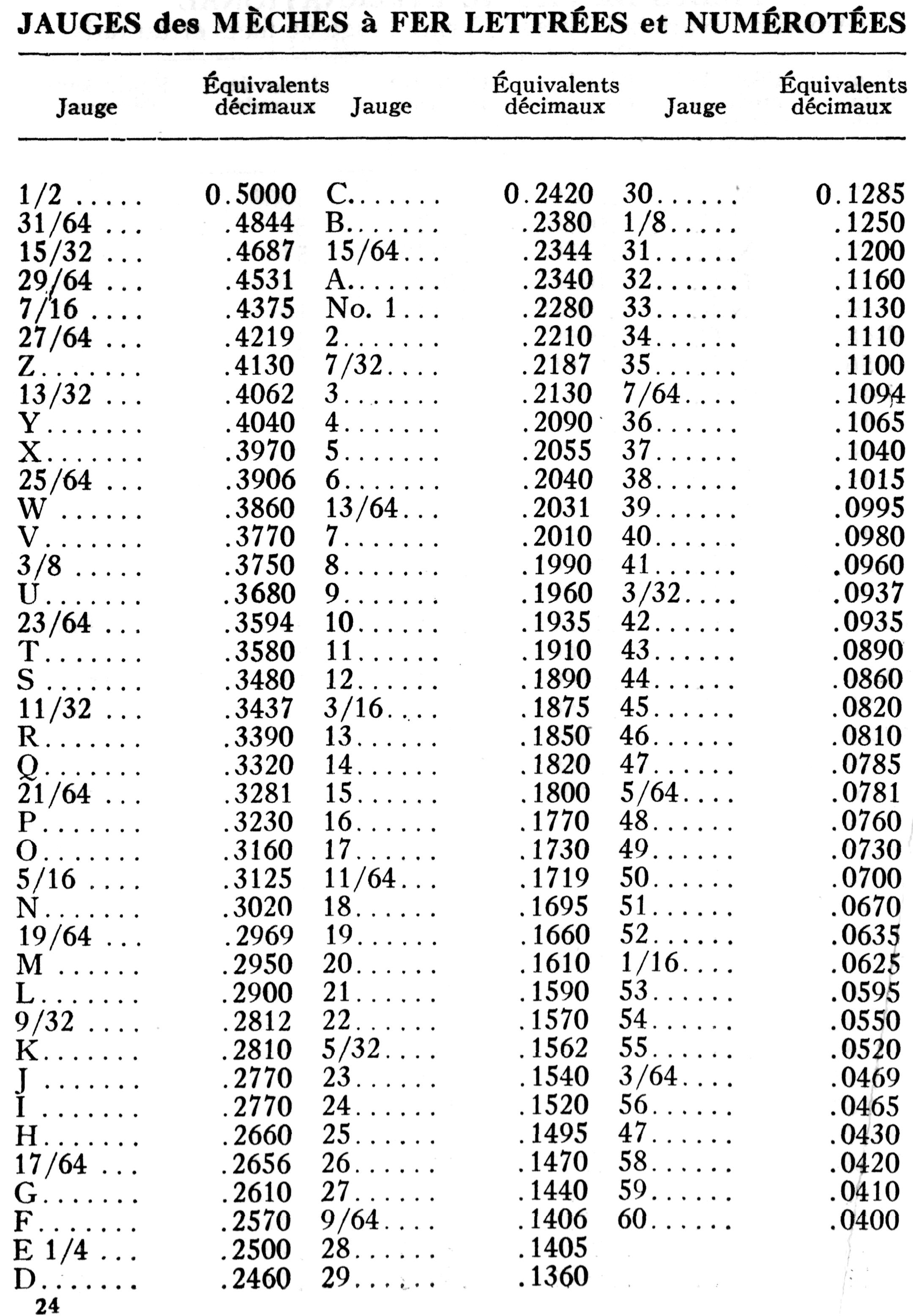

CALIBRE DES MÈCHES À FER

Les mèches torses ou forets hélicoïdaux dont vous vous servirez le plus souvent sont ceux qui sont présentés en dimensions fractionnaires — de 1/64" à 1" de diamètre.

Vous verrez cette dimension fractionnaire gravée sur la queue du foret. Vu que ces forets varient de 1/64" (0.0156) d'une dimension à l'autre, on a établi deux autres systèmes pour les calibres spéciaux.

Les forets numérotés vont de 80 (0.0135") à 1 (0.228); et les forets lettrés vont de À (0.234) à Z (0,413).

Voici un tableau de ces calibres.

A l'étranger, c'est le système métrique qu'on emploie le plus souvent. D'après ce système, un pouce équivaut environ à 25.4 millimètres, et un millimètre représente environ 0.03937". Les forets métriques sont généralement calibrés en 1/10 de millimètre (0.1 millimètre) .

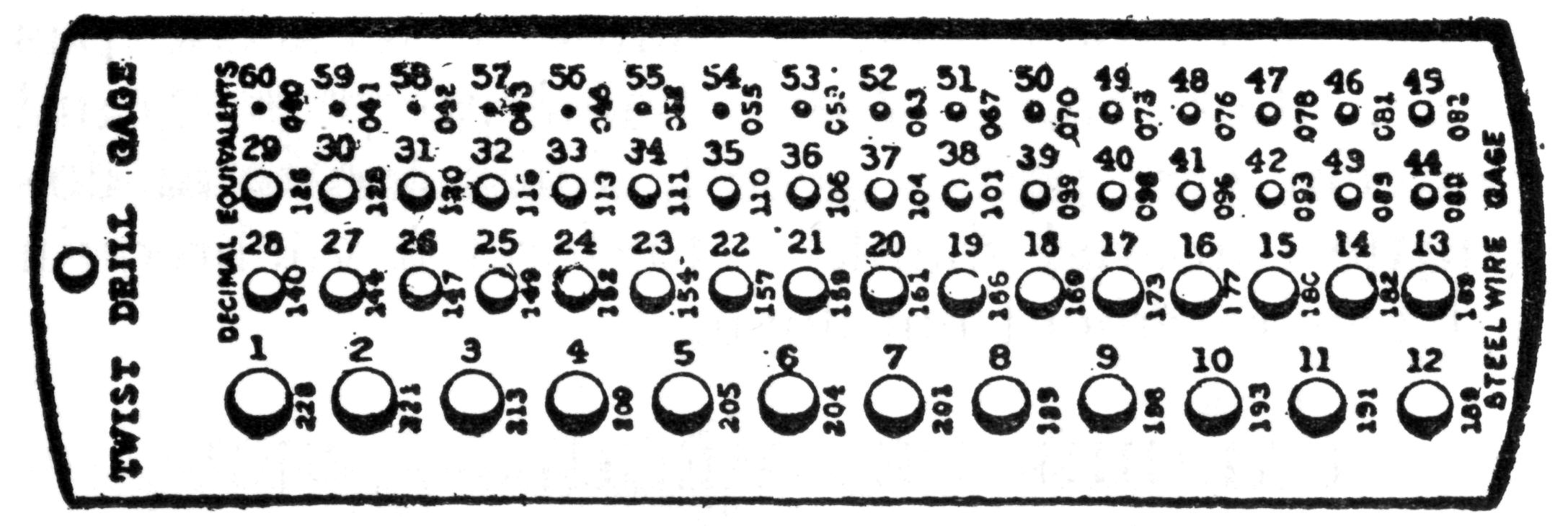

Fig. 61.— Calibre pour mèches à fer numérotées.

Si l'usure a rendu invisible le calibre étampé sur votre foret, vérifiez-le au moyen d'un calibre de perçage (drill gauge) pour ceux qui sont numérotés, d'un socle de foret (drill stand) pour les forets fractionnaires, ou d'un micromètre d'épaisseur pour tous les forets quels qu'ils soient.

Si vous mesurez à l'aide d'un micromètre, mesurez à partir de l'extérieur d'un bord jusqu'à l'extérieur de l'autre bord, à l'endroit où est la pointe du foret. Le diamètre de la queue d'un foret à queue droite est, d'ordinaire, plus petit de quelque dix-millièmes d'un pouce que le diamètre de cette pointe.

FORAGE À LA MAIN

Vous pourrez, en vous servant d'une perceuse à main, forer des trous de 1/4" de diamètre, ou moins. La fig. 62 fait voir cette perceuse à la main, à côté de son aînée, la perceuse américaine (aussi appelée chignolle), qui est affectée aux plus gros travaux.

Fig. 62.— Perceuse à main et perceuse américaine (aussi appelée vilebrequin ou chignolle).

Tournez la manivelle à une allure modérée, en veillant à la tenir à l'angle voulu (90° environ). Tenez fermement la perceuse, et exercez suffisamment de pression pour que sa pointe continue de couper.

Il est parfois difficile, au premier essai, de maintenir l'angle voulu. Conséquemment, efforcez-vous de maintenir la mèche à angle droit avec la pièce que vous voulez percer.

Il vous faudra peut-être, de temps à autre, vérifier l'angle à l'aide d'une équerre — jusqu'à ce que vous puissiez juger à l'œil l'angle précis, c'est-à-dire exactement perpendiculaire à la pièce que vous percez.

Quand la pointe de votre perceuse sera sur le point de traverser le métal, diminuez un peu la pression.

Si la perceuse devient coincée, ou bloquée, tournez à la main le mandrin porte-foret, et finissez ainsi le trou que vous avez commencé de forer.

Veillez à ce que la perceuse ne fasse pas saillie hors du trou, plus loin qu'il ne faut pour le compléter. Quand le trou sera complètement percé, retirez immédiatement votre perceuse, en la tirant tout en continuant de tourner la manivelle dextrorsum (clockwise).

PERCEUSES ÉLECTRIQUES PORTATIVES

La perceuse électrique portative (parfois appelée moine, au Canada), fig. 63, est utilisée de la même façon que la perceuse à main, sauf qu'elle n'a pas de manivelle. Ces perceuses varient de 1/4 à 1 force (H.P.) et plus. L'arbre du mandrin porte-foret est engrené sur le moteur, en vue d'obtenir le régime voulu (speed).

Fig. 63.— Perceuses portatives électriques et pneumatiques.

L'engrenage des petites perceuses permet d'obtenir de grandes vitesses, mais celui des grosses perceuses est agencé de façon que le mandrin ne tourne qu'assez lentement pour empêcher le foret d'être endommagé par grillage.

C'est l'air comprimé qui fait tourner les perceuses portatives pneumatiques (portable air drills). On en contrôle la pression et le régime, c'est-à-dire la vitesse, selon le travail à exécuter. Les perceuses pneumatiques que fait voir la fig. 63 sont surtout utiles pour forer à grande vitesse la surface de pièces peu volumineuses.

Les perceuses pneumatiques à grand rendement sont employées, d'ordinaire, pour pratiquer des trous de grand diamètre (de 1/2 à 4").

Ces perceuses électriques portatives servent aussi à polir, lisser, brunir, roder, affûter et meuler. A ces fins, le mandrin porte-foret portera des dispositifs spéciaux.

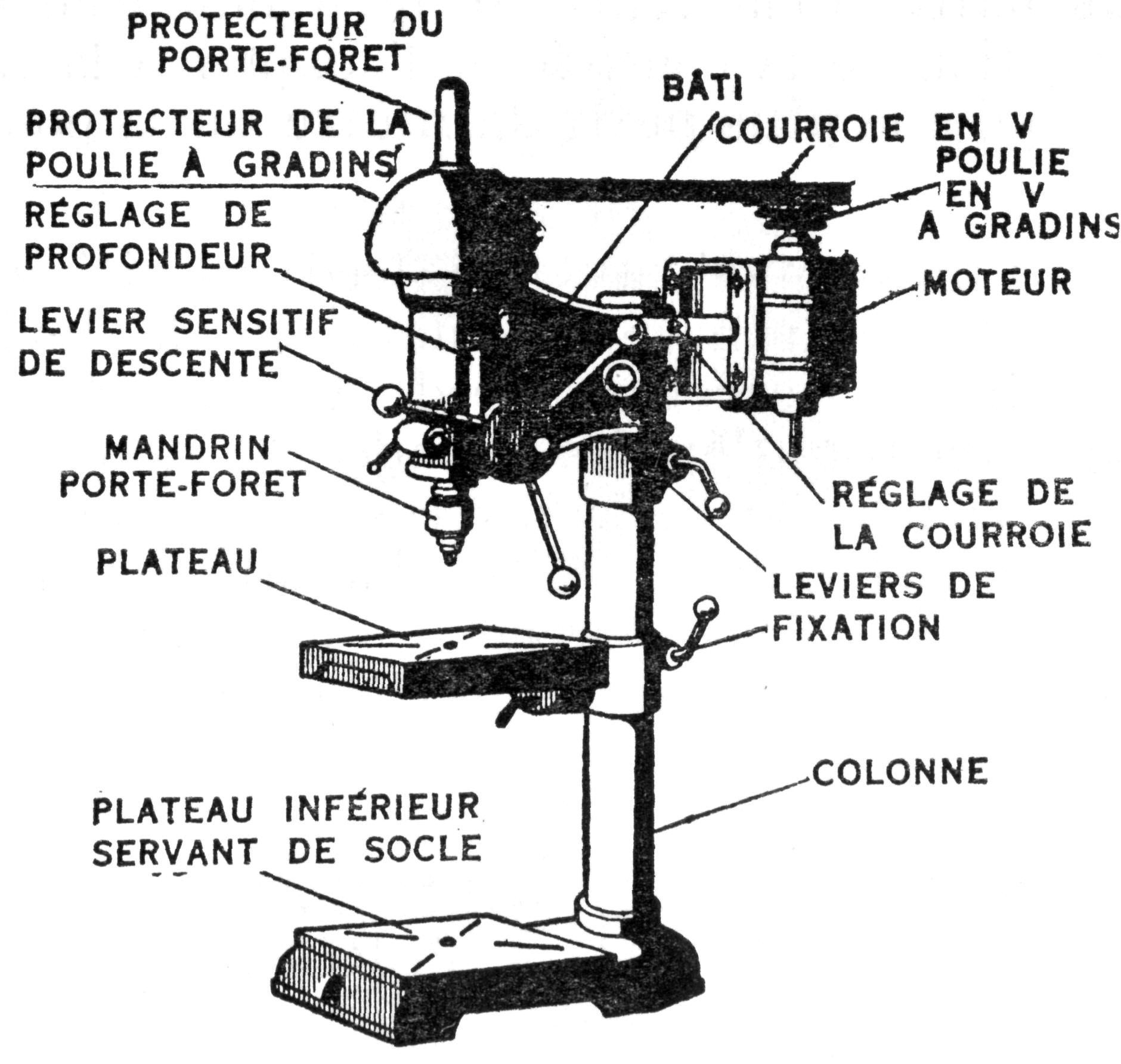

LES PERCEUSES À COLONNE

La perceuse à colonne (drill press) est agencée de façon à tenir et faire tourner la mèche à l'angle qui convient au travail à exécuter. Les dimensions de la perceuse à colonne varient du modèle pour petit établi (fig. 64) au type à broches (ou forets) multiples, qui pèse plusieurs tonnes.

Fig. 64.— Un type de perceuse d'établi.

Tout probablement, vous n'aurez à vous servir que de perceuses à colonne de petit modèle. Elles ont, d'habitude, un moteur distinct, qui actionne la broche perceuse, et son mandrin, au moyen d'une sangle dite courroie en V.

Un des avantages de la perceuse d'établi sur la perceuse électrique portative est que vous pouvez en commander le régime. Vous verrez, le plus souvent, quatre rainures sur la poulie à gradins (cône pulley) du moteur, et quatre autres sur la poulie de la broche.

La perceuse d'établi que fait voir la fig. 64 a 4 vitesses, et la courroie en est réglée en vue du plus grand régime possible. Notez qu'elle est sur la rainure de la courroie du moteur qui a le plus grand diamètre.

Cette grande vitesse (de 3,000 à 3,600 tpm, Tpm=tours par minute) convient aux petites perceuses, mais elle est d'environ 10 fois trop rapide pour une perceuse de 1/2". Si vous êtes indécis, servez-vous du régime le plus lent.

Cela veut dire qu'il faut changer la position de la courroie et l'adapter à la rainure qui a le plus petit diamètre sur la poulie du moteur.

La pression de l'avance (feed) est aisément régie, sur une perceuse d'établi, par le levier sensitif de descente (feed wheel).

On y trouve un toc d'épaisseur (depth stop) qui arrête la marche de la perceuse à une profondeur prédéterminée. C'est important quand on perce des trous borgnes — c'est-à-dire des trous qui ne traversent pas complètement la surface percée.

ASSUJETTISSEZ SOLIDEMENT LE MATÉRIAU À PERCER

Quand on se sert d'une perceuse d'établi, il y a de grands risques de se blesser les mains. On s'y expose particulièrement si l'on essaye de tenir avec les mains le matériau à percer sur la table de la perceuse.

La perceuse peut se coincer, ou mordre (s'accrocher) et le matériau commencerait à tourner comme une «scie ronde». En l'occurrence, ce matériau peut se détacher et devenir un projectile dangereusement rapide, qui pourrait blesser tout le monde dans les environs.

Conséquemment, n'oubliez pas de

quel côté vous êtes. Maintenez ce matériau avec quelque autre chose que vos

mains. . ., des pinces, ou une clef anglaise.

Mais la meilleure méthode est de se servir d'un étau à perceuse (drill vise) ou d'un valet (agrafe, ou crampon) en C (C-clamp).

Il arrivera même, en certains cas, que vous ayez à inventer vous-même un dispositif quelconque à cette fin. Pour immobiliser les objets ronds que vous voulez percer, vous pourrez aussi vous servir d'un bloc en V, muni d'un crampon. (Fig. 65).

Fig. 65.— Étau à perceuse et bloc en V.

Pour les petits travaux, servez-vous d'un étau à perceuse. Assujettissez les grosses pièces sur la table de forage — au moyen de serre-joint ou de happes.

Avant de mettre la force motrice en circuit, donnez, à la main, quelques tours à la perceuse, pour vous assurer qu'elle est bien centrée.

Et n'oubliez pas de forer des trous de guidage avant de forer de plus grands trous. On explique plus loin ce que sont les «trous de guidage», ou «trous directeurs».

Fort mal vues dans les ateliers sont les personnes qui, en quelque temps que ce soit, laissent la clef du mandrin dans le mandrin. Enlevez toujours cette clef immédiatement après vous en être servi. Sinon, elle se détachera quand le courant sera mis en circuit et pourra blesser sérieusement quelqu'un, peut-être et surtout vous-mêmes.

Fig. 66.— Mandrin et sa clef.

Ces quelques avertissements vous ont peut-être fait croire qu'une perceuse électrique est un outil des plus dangereux. Détrompez-vous — elle ne le sera que si vous n'usez pas de prudence.

N'oubliez pas, tout simplement:

D'assujettir solidement la pièce travaillée ;

D'employer la vitesse indiquée pour le travail que vous exécutez ;

D'enlever la clef du mandrin quand votre travail sera terminé.

PRESSION À EXERCER AU COURS DU FORAGE

Veillez à ce que votre mèche à fer coupe durant tout le temps qu'elle est en contact avec le métal. Exercez la pression fermement, constamment et uniformément pour être bien sûr que l'outil coupe continûment. Une mèche qu'on laisse tourner sur du métal sans couper devient excessivement chaude.

Vous vous êtes sans doute déjà brûlé les mains en vous laissant glisser le long d'une corde. Vous savez donc que tout frottement développe de la chaleur.

La trempe d'une mèche à fer est souvent complètement abîmée par le surchauffage (causé par la chaleur de frottement). Il se peut même que la pointe chauffe au point de fondre partiellement.

Vous acquerrez bientôt un sens de perception qui vous permettra de régir la pression, mais, tant que vous ne l'aurez pas, soyez sur vos gardes et ménagez votre mèche. Une pression excèssive et une pression insuffisante peuvent également endommager une mèche. Là comme ailleurs, le juste milieu est indiqué.

TROUS DE GUIDAGE

On appelle trou de guidage ou directeur — (pilot hole) un petit trou employé comme guide pour frayer la voie à une grosse mèche dans le métal qu'elle est appelée à forer.

Il est sage de forer ces petits trous de guidage pour toute mèche dont le diamètre excède 3/16". Point n'est besoin de mèches spéciales — servez-vous tout simplement d'une mèche ou foret à queue droite de 3/32" à 3/16".

Choisissez votre mèche directrice selon les dimensions du trou que vous projetez de percer quand vous aurez fini de la forer. Une mèche de 1/8" convient exactement au forage directeur d'un trou de 3/8".

Voici maintenant pourquoi il faut percer des trous de guidage pour les travaux de grand forage. Tout d'abord, il est difficile de pointer une grosse mèche sur une marque poinçonnée, car cette mèche tendra à chasser, à patiner, à s'éloigner du centre.

Deuxièmement, la «zone critique» (techniquement appelée téton) d'une grosse mèche est épaisse. Cette zone critique de la pointe de la mèche est «inefficiente» de par sa construction même. Plus elle est épaisse, plus il est difficile pour la mèche de commencer à couper et de continuer de couper.

Le téton des petites mèches est mince; conséquemment, il coupe mieux que celui des grosses.

Finalement, la troisième raison pour laquelle il faut des trous directeurs, c'est qu'ils guident, qu'ils pilotent, une grosse mèche complètement au travers du métal, et l'empêchent de dévier.

L'ÉBARBAGE

Vous constaterez que les bords d'un trou foré sont rudes, inégaux, (sur les deux surfaces). C'est ce qu'on appelle des ébarbures, ou bavures (burrs) ; il faut les enlever.

Vous ébarberez facilement à l'aide d'une mèche dont le diamètre est d'environ deux fois celui du trou. Tenez cette mèche dans votre main et faites-en tourner la pointe sur ces ébarbures, pour les enlever. Certaines personnes préfèrent, à cette fin, assujettir la mèche dans un manche de lime.

D'autre part, il ne faut pas ébarber excessivement. Le trou doit être absolument cylindrique et, conséquemment, ni fraisé ni biseauté (chanfreiné) à l'un ou l'autre de ses orifices, à moins que les spécifications ne l'exigent.

GABARIAGE DE LA POINTE D'UNE PERCEUSE

Fig. 67.— Pointe de mèche à fer; gabariage des lièvres.

La partie tranchante d'une mèche torse s'appelle la pointe. Cette pointe est formée par les extrémités du téton (web), des cannelures (flûtes) et des listels (margins) du corps de la mèche à fer. Les deux arêtes vives (celles qui coupent) s'appellent les lèvres: elles n'auront d'efficacité que si elles sont bien affûtées et meulées.

Le nombre des défectuosités que peut offrir la pointe d'une mèche à fer est vraiment étonnant. Prenez-en une (une mèche de 3/8" fera l'affaire) et examinez-la soigneusement tout en parcourant la liste ci-dessous:

Angle d'incidence des lèvres — Les deux lèvres forment-elles le même angle avec la ligne médiane de la mèche ? Cet angle devrait être de 59°.

Longueur des lèvres — Les parties tranchantes (ou lèvres) doivent avoir la même longueur. Si la pointe est excentrée (ou décentrée), une seule lèvre fera la plus forte partie du travail, ce qui exerce de formidables efforts et tensions sur le corps delà mèche — à tel point, parfois, que la mèche se fend et se brise.

En outre, si les lèvres n'ont pas la même longueur, la mèche percera «trop grand».

Jeu des lèvres — Seules les deux lèvres doivent être en contact avec le métal en train d'être foré. Il faut, par un meulage, ramener à un angle de 12 à 15° la surface qui est derrière chaque lèvre afin de créer du jeu (clearance) pour la lèvre. La fig. 68 fait voir les résultats d'un jeu excessif, ou nul.

Fig. 68.— Résultats d'un meulage médiocre.

Fil (ou tranchant) des lèvres — Si les lèvres sont arrondies et émoussées, ou encochées et grillées, la mèche fonctionnera mal.

Listel intégral (complet) — La distance d'un listel à l'autre détermine le diamètre de la mèche. Si les listels sont brisés ou usés, la mèche forera un trou conique, trop petit, et surchauffera.

Vérifiez aussi la tige (ou queue) — elle est fragile, presque flexible, et il se peut qu'elle soit cintrée ou qu'il faille l'ébarber (ce qui sera facile, à l'aide d'une lime douce).

On peut redresser la tige d'une petite mèche en la plaçant sur une plaque d'acier et en en martelant délicatement la partie convexe ; cela fait, on vérifie si elle est bien droite en la faisant rouler sur une surface lisse et plane.

AFFÛTAGE D'UNE MÈCHE À FER

Ce n'est pas dans les livres qu'on apprend à être bon tireur, bien que certaines explications sur le maniement du fusil ne soient pas inutiles . . .

Or, il en est de même pour qui veut apprendre à affûter un foret, une mèche à fer dite hélicoïdale. Lisez attentivement ce que nous disons ici, mais n'oubliez pas que vous ne saurez affûter cet outil qu'après une longue pratique.

Tout d'abord, choisissez une mèche de 3/8", à queue droite, et dont la pointe est bien affûtée.

Remettez-la à un affûteur expérimenté, et demandez-lui de vous enseigner comment on fait un essai de fonctionnement à vide (ou «à sec») — c'est-à-dire sans mettre en marche la meule d'émeri.

Étudiez bien la fig. 69, puis observez les indications qui suivent:

Fig. 69.— Affûtage des lèvres, et essai.

Tenez la mèche près de la pointe avec l'index et le pouce de la main gauche. Entourez la mèche avec la première jointure de votre index, et placez le dessous de votre doigt sur le support de l'outil.

Saisissez la tige de la mèche avec le pouce et l'index de votre main droite. Cela fait, tenez la tige à votre gauche et avancez la pointe de façon qu'une des lèvres soit en contact avec la meule.

Tenez la tige un peu plus bas que la pointe. Dès que la lèvre sera en contact avec la meule, appuyez de haut en bas sur la queue de la mèche de sorte que le talon de la mèche (derrière la lèvre) vienne en contact avec la surface de la meule.

Aussitôt que le bord arrière de la surface du talon sera atteint, retirez la mèche.

Cela fait, mettez le courant sur le moteur de la meule, et faites un essai qui, cette fois, ne sera pas «à vide».

En commençant, n'enlevez que très peu de métal. Contentez-vous de polir la pointe. Appliquez-vous surtout à maintenir la forme d'origine de la pointe.

Vous devrez mouvoir la mèche fermement et uniformément, et maintenir une pression soutenue sur la meule.

Vérifiez fréquemment votre travail pour être bien sûr que vous avez le dé-talonnement voulu (de 12 à 15 degrés), l'angle d'incidence voulu (59 degrés), et que les deux lèvres ont la même longueur. Cette dernière vérification se fait à l'aide d'une règle et de jauges.

Ne perdez pas courage si votre première expérience n'a pas été brillante. Rares sont les novices qui n'ont pas dû affûter trois ou quatre mèches à fer avant «d'apprendre le truc)), et d'exécuter un travail satisfaisant.

Pour un dernier essai, montez la mèche que vous venez d'affûter sur la machine à percer, et forez un trou dans un morceau d'acier doux qui a été pris à la ferraille.

La perceuse coupe-t-elle aisément et rapidement, ou broute-t-elle (coupe-t-elle par soubresauts) ? Les rognures (copeaux) sont-elles dégorgées uniformément par les deux lèvres?

Le trou a-t-il les dimensions que vous vouliez obtenir ? Vous le saurez en vérifiant à l'aide de la queue. Si le trou est trop grand, c'est que la longueur et/ou l'angle des lèvres sont différents.

Supposons maintenant que la mèche que vous venez d'affûter ne coupe pas du tout ? Vérifiez l'angle d'incidence des lèvres. Vous constaterez peut-être qu'il n'existe pas.

Protégez vos mèches contre la rouille et les encoches. Gardez-les sur un support ou roulées dans des étuis d'étoffe. Et, avant de les serrer, veillez à ce que chacune d'elles soit dûment affûtée.

FRAISES CONIQUES

On se sert des fraises coniques (counter-sinks) pour façonner les orifices de trous forés, où s'ajusteront les têtes de vis, boulons ou rivets du type fraisé, ou noyé (countersunk).

La fraise conique du type à 82° et à 3 lèvres est celle qu'on emploie le plus communément. Il existe, pour des destinations spéciales, d'autres angles de pointe.

La queue cylindrique d'une fraise conique s'ajuste dans les petits mandrins porte-foret standardisés. Ces fraises coniques sont fabriquées en divers calibres, mais n'importe quel de ces calibres peut être utilisé pour des orifices de plusieurs diamètres différents.

Fig. 70.— Fraise conique (ou mèche à contrepercer) à 82°.

Si vous ne pouvez facilement vous procurer une fraise conique, remplacez-la par un foret hélicoïdal ou mèche à fer.

Choisissez à cette fin un foret usagé, gros et court, d'environ deux fois les dimensions du trou, et réaffûtez-en la pointe à l'angle voulu. Ce foret enlèvera plus de métal et coupera plus vite qu'une fraise conique ; conséquemment, veillez à ce qu'il ne coupe pas trop en profondeur.

OUTILS À CHAMBRER

On se sert de l'outil à chambrer (counter-bore) que fait voir la fig. 71 pour couper des renfoncements dans des surfaces métalliques, où seront logés ou noyés des boulons et vis à tête chambrée (fillister-head), ainsi qu'à diverses autres fins.

Fig. 71.— Outil à chambrer.

L'extrémité de guidage (ou directrice) d'un outil à chambrer est lisse, et guidée par le trou déjà foré pour le boulon ou la vis. On obtient de meilleurs résultats avec cet outil si l'on se sert d'une perceuse d'établi ou d'un tour (machine à aléser horizontale).

ALÉSOIRS

On emploie les alésoirs (reamers) pour planer et évaser (agrandir) des trous jusqu'à ce qu'ils aient une certaine dimension exacte et prédéterminée. Les alésoirs à main, dont vous aurez probablement à vous servir, ont une queue à bout carré, de sorte qu'on puisse les tourner à l'aide d'un tourne-à-gauche, ou quelque outil analogue.

Un trou qu'on veut aléser à une dimension exacte, prédéterminée, doit être foré plus petit d'environ 0.003 à 0.007". Toute taille qui enlève plus de 0.007" exerce un effort inutile sur les lames de l'alésoir.

Fig. 72.— Alésoirs à main.

Les alésoirs sont soit en acier au carbone soit en acier dit «rapide». En général, les lames d'un alésoir en acier rapide perdent leur tranchant plus tôt que celles d'un alésoir en acier au carbone.

Cependant, même si leurs arêtes sont quelque peu moins vives on peut continuer à se servir de ces alésoirs, et l'outil d'acier rapide dure beaucoup plus longtemps que celui d'acier au carbone.

Ces lames d'alésoirs sont trempées au point d'être friables, cassantes ; conséquemment, évitez soigneusement de les abîmer.

Quand vous aléserez un trou, ne faites tourner l'alésoir que dans le sens de la coupe. Tournez-le fermement, sans secousses, et vous préviendrez ainsi le broutage, tout en évitant de marquer, érafler ou rayer les parois du trou.

On se procure dans tous les calibres standard les alésoirs que fait voir la fig. 72. L'alésoir à cannelures droites (straight flûtes) coûte moins cher que celui dont les cannelures sont hélicoïdales (spiral flûtes), mais le type hélicoïdal a moins de tendance à brouter.

L'un et l'autre sont coniques sur une certaine distance à partir de la pointe, en vue de faciliter l'entamure ou amorçage. On se sert de ces alésoirs quand on doit aléser un grand nombre de trous semblables. Comme leur nom l'indique, on se sert d'alésoirs finisseurs (bottoming reamers) pour parachever, ou finir, l'alésage des trous borgnes.

A toutes fins générales, c'est l'alésoir expansible (expansion reamer) qui est le plus pratique (fig. 73).

Fig. 73.— Alésoir expansible.

![]()

On se le procure en calibres standard de 1/4 à 1", dont le diamètre augmente par 32ièmes. Chaque alésoir ayant une expansion maximum de 1/32", un jeu complet pourra exécuter n'importe quel alésage de 1/4" à 1".

Les pierres à huile intérieures ressemblent fort aux alésoirs réglables, sauf qu'elles ont des lames abrasives. On emploie les petites pierres à huile rondes, et parfois coniques, que l'on fait tourner à main, pour des travaux tels que l'ajustage d'axes de pieds de bielles (wrist pins) dans des pistons.

Les grosses pierres à huile, que font tourner des perceuses électriques ou des moteurs spéciaux, sont employées pour des travaux tels que la rectification des parois de cylindres dans les blocs-moteurs.

On se sert d'alésoirs coniques, ou à denture conique (taper reamers), actionnés à la main ou mécaniquement, pour planer et rectifier les trous et renfoncements coniques.

Vous y aurez peut-être aussi recours pour aléser les trous qui reçoivent des chevilles, axes ou goupilles coniques, tels que ceux qui assujettissent des poulies et des engrenages sur des arbres (shafts).

Questionnaire

1. Quelle est la meilleure mèche à fer pour un travail de forage difficile ?

2. Énumérez quatre systèmes de classification des calibres de mèches à fer ?

3. Décrivez une méthode sûre pour déterminer le diamètre de n'importe quelle mèche à fer ?

4. Comment commande-t-on le régime de la broche d'une petite perceuse d'établi ?

5. Qu'est-ce qu'un trou de guidage ?

6. Quelles précautions l'opérateur d'une perceuse doit-il prendre pour ne pas se blesser ni blesser d'autres personnes ?

7. Quel est l'angle d'incidence indiqué pour les lèvres d'une mèche à fer ?

8. Indiquez une bonne épreuve finale pour une mèche que vous avez réaffutée ?

9. À quelles fins se sert-on d'alésoirs ?

10. Si une mèche bien affûtée ne coupe pas, quelle en est (probablement) la cause ?