Soudure à l'étain et soudure autogène

La soudure est une composition métallique en fusion, dont on se sert pour unir des pièces de métal, pour rendre les joints et courbures métalliques à l'épreuves des fuites, et pour unir des fils électriques de façon qu'ils soient de bons conducteurs.

La soudure douce (soft solder) est celle dont vous vous servirez le plus souvent sur les tôles, les feuilles de métal, et les fils électriques.

Elle est d'ordinaire mi-étain et mi-plomb (les Anglais l'appellent half-and-half). Les fabricants l'offrent en barres ou en fils. Certaines soudures en fils ont un centre creux, qui est rempli d'acide, ou de décapant à noyau de résine. Les soudures en barre sont les moins chères, et celles à noyau les plus coûteuses.

La soudure douce (50-50) commence à fondre à 358° F, et se liquéfie à 415° F. Elle n'est pas très solide, et vous ne devez jamais y recourir si les pièces soudées doivent être soumises à de grands efforts et tensions.

Les soudures qui ont une teneur en étain de 55 à 70 p. 100 sont plus solides et résistent mieux aux tensions que les soudures douces. Aucune soudure douce n'aura jamais la résistance, la solidité, d'une soudure forte.

Les soudures fortes (hard solders) se composent d'alliages de cuivre, zinc, argent et étain. Elles sont beaucoup plus solides que les soudures douces et résisteront à de grandes tensions, pressions ou vibrations.

On s'en sert pour souder les raccords de tuyaux sous haute pression, les joints de tuyauterie d'essence et d'huile, et les lames brisées de scies à ruban. Elles doivent être fondues au moyen d'une lampe à souder ou d'un appareil à soudure autogène — les fers à souder ne sont pas suffisamment conducteurs de la chaleur pour les fondre.

FERS À SOUDER

Les fers à souder (soldering coppers) sont utilisés pour les petits travaux de soudure. Leur extrémité d'attaque est en cuivre parce que ce métal est un excellent conducteur de la chaleur.

Le calibre des fers à souder est déterminé par le poids d'une paire de fers. On emploie ce système parce qu'un ouvrier se sert simultanément de deux fers — l'un est mis à chauffer pendant qu'il travaille avec l'autre.

Les calibres de 2 et 3 livres sont ceux qu'on emploie le plus communément. Choisissez celui qui se prêtera le mieux à votre travail. Règle générale, il est préférable de choisir le plus gros calibre qu'on puisse manier commodément.

Les pointes de ces fers à souder doivent être quelque peu émoussées, parce que, de la sorte, elles conduisent mieux la chaleur. Elles sont façonnées par un forgeage qui leur donne leur forme, sur l'enclume, pendant qu'elles sont chauffées au rouge.

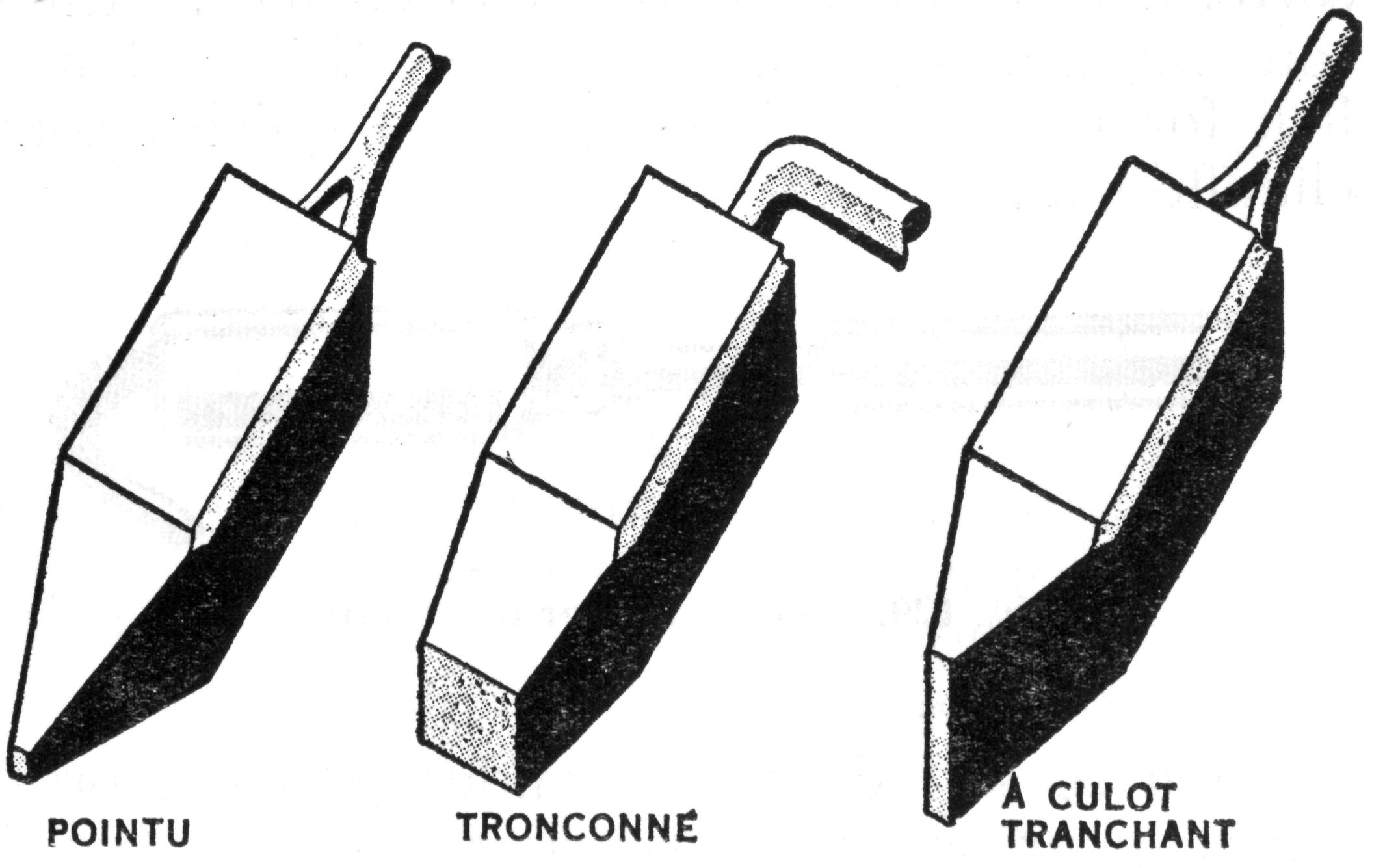

ig. 119.— Fers à souder.

On se sert du fer à souder pointu, ordinaire, pour les travaux courants. Le fer à culot, taillé en forme de tranche, est préférable pour souder les coutures des cuves, cuvettes, carters, plateaux, seaux, etc ...

Le fer émoussé, en forme de pyramide tronquée est utilisé pour les coutures plates qui exigent une forte chaleur. On peut aussi se servir d'un fer à souder électrique (fig. 120), à bouts interchangeables, pour le travail léger; il convient particulièrement aux connexions électriques.

Fig. 120.— Fer à souder électrique.

COMMENT CHAUFFER LES FERS À SOUDER

Si vous disposez d'un four à gaz, servez-vous-en pour chauffer vos fers à souder. Ces fours ont d'ordinaire un, deux ou trois brûleurs dont la chaleur est régie, à la main, par des« soupapes ou clapets.

Les fers chauffés seront prêts à être employés quand la flamme du gaz prendra une teinte verte. Évitez tout surchauffage, qui amollit le cuivre et grille l'étamage des surfaces des pointes.

Si vous vous servez d'un four à gaz, soyez des plus prudents quand vous allumerez le gaz. Vous ne courrez pas de risques si vous tordez un morceau de papier, que vous allumerez et mettrez sur le brûleur, ou près du brûleur. Éloignez-vous de l'appareil, puis tournez la soupape. Veillez à ce que la soupape ne fuie pas quand vous couperez le gaz.

Les fers à souder sont souvent chauffés au moyen d'une lampe à souder, surtout quand le travail de soudure est exécuté hors de l'atelier et qu'un fer électrique n'est pas satisfaisant.

Le fonctionnement d'une lampe à souder (blowtorch) n'offre rien de bien compliqué. On remplit le réservoir d'essence, c'est-à-dire de gazoline propre et qui ne contient pas de plomb. Ensuite on actionne la pompe afin de créer dans le réservoir une pression suffisante pour que l'essence coule quand la soupape sera ouverte.

Fig. 121.— Four à gaz et lampe à souder.

La soupape une fois ouverte, l'essence liquide coulera hors du gicleur et s'égouttera dans la cuve d'amorçage. Quand cette cuve sera presque remplie, fermez la soupape et allumez l'essence avec une allumette. La flamme créée par l'essence en combustion chauffera le bec perforé.

Quand la plus grande partie de l'essence sera brûlée et que le bec sera chaud, ouvrez un peu la soupape pour permettre aux vapeurs d'essence de s'échapper.

Elles brûleront en donnant une flamme bleu clair, presque incolore. Vous pourrez, au moyen de la soupape, régler cette flamme et lui donner l'intensité voulue. Une flamme jaune ou rouge ne crée pas autant de chaleur qu'une flamme bleue, et elle ne chauffera pas aussi utilement. La flamme sera bleue si le bec est assez chaud pour volatiliser complètement l'essence.

Une lampe à souder (à essence) n'exige qu'un minimum d'entretien, à condition qu'on ne se serve que d'essence propre et qui ne contient pas de plomb. Une essence plombifère tend à obturer les conduits et les soupapes. C'est un état de choses qu'il faut éviter car ces pièces sont presque impossibles à nettoyer. Ne vous servez jamais de térébenthine dans une lampe à souder.

Quand vous fermerez la soupape d'une lampe à souder, ne le faites pas brusquement et avec force. N'oubliez pas que le métal, autour de cette soupape, est chaud. Il se contractera en refroidissant et la soupape pourra en être serrée très durement. En fait, elle sera peut-être tellement serrée que vous ne pourrez l'ouvrir en ne vous servant que de vos mains.

Quelle que soit la méthode à laquelle vous aurez recours pour chauffer le fer à souder évitez d'en griller la pointe. Dirigez la flamme derrière le fer, et non pas vers sa pointe. La chaleur sera vite conduite vers ce point-là.

Le four à soudure (plumber's furnace) fonctionne d'après le même principe que la lampe à souder à essence. Il est muni d'un pare-vent (pour la flamme). Avec ce four à souder, on se sert d'un creuset pour fondre la soudure, le plomb, les métaux pour coussinets, et autres alliages et métaux dont le point de fusion est bas.

DÉCAPANTS (FLUX)

On appelle décapant, flux, ou fondant, une préparation chimique (poudre, pâte ou liquide) dont on se sert pour garder le métal propre, afin que la soudure y adhère.

Si l'on ne s'en sert pas, la chaleur occasionnera la formation d'oxydes sur la surface métallique et empêchera la soudure d'y adhérer solidement.

Les fondants habituellement employés pour les métaux ordinaires sont les suivants:

Laiton, cuivre, étain...........résine

Plomb ......................axonge (saindoux), suif résine

Fer, acier.....................borax, sel ammoniac.

Fer galvanisé.................chlorure de zinc.

Zinc.........................chlorure de zinc.

Aluminium...................stéarine, fondants spéciaux.

Ces flux ou décapants, sont corrosifs ou non corrosifs. Les décapants corrosifs le plus communément employés (chlorure de zinc et sel ammoniac) rongent et corrodent le métal s'ils le contactent trop longtemps après la soudure. Il faut, par un lavage minutieux, les enlever complètement après que le travail sera fini.

C'est pourquoi l'on se sert de résine, qui est un fondant non corrosif, pour le soudage des connexions électriques. On emploie la résine en poudre, ou comme noyau liquide pour les soudures présentées en fils.

Vous pourrez préparer votre propre chlorure de zinc en ajoutant des déchets de zinc à de l'acide muriatique (chlorhydrique). Le zinc une fois dissous, ramenez l'acide à la force voulue en le versant dans une même quantité d'eau.

Le liquide qui en résultera sera vraiment du chlorure de zinc, mais on l'appelle parfois — dans les ateliers — de l'acide coupé. Il est dangereux de verser de l'eau dans cet acide. Donc, souvenez-vous toujours de verser l'acide dans l'eau. Vu que les décapants acides rongent le métal, il ne faut les emmagasiner ou les entreposer que dans des récipients en verre ou en porcelaine.

Les flux ou fondants en pâte fabriqués par le commerce sont généralement offerts en boîtes métalliques d'une livre. Ils contiennent une graisse qui a pour effet d'enrayer la corrosion ; elle adhère au métal et «ramasse» les poussières et saletés.

Ces flux en pâte remplacent les flux acides. Ils offrent moins de risque et sont surtout utiles pour les petites besognes courantes ou dans les cas où il ne serait pas commode de mélanger du chlorure de zinc et de s'en servir.

ÉTAMAGE D'UN FER À SOUDER

Les fers à souder doivent être étamés avant qu'ils puissent exécuter une soudure satisfaisante. L'étamage est un procédé par lequel la pointe en cuivre est revêtue d'un métal à soudure pour empêcher l'oxydation du cuivre quand on le chauffe.

On ne peut pas souder de façon satisfaisante avec un fer mal étamé. Vous devrez apprendre la bonne méthode de réussir rétamage — au cas, par exemple, où votre collègue qui fut le dernier à se servir du fer à souder aurait été négligent et aurait grillé son étamage.

Voici la marche à suivre pour étamer un fer à souder :

1° Limez les surfaces de la pointe jusqu'à ce qu'elles soient parfaitement planes et lisses.

2° Chauffez le fer suffisamment pour qu'il fonde la soudure facilement.

3° Frottez les surfaces de la pointe, pendant qu'elle est chaude, sur une brique de sel ammoniac, ou dans du sel ammoniac en poudre. Évitez d'aspirer les gaz qui se dégagent du sel ammoniac chaud, parce qu'ils causent des maux de tête et peuvent entraîner des lésions pulmonaires.

4° Appliquez une petite quantité de soudure sur la pointe, pendant que vous la frottez sur le sel ammoniac. La soudure formera une couche mince et brillante sur les surfaces de cette pointe. Cette couche restera telle quelle, à moins que vous ne la surchauffiez.

Fig. 122.— Stades de rétamage.

5° Chauffez le fer à nouveau, et il sera prêt à être employé.

On peut se servir de résine en poudre pour l'étamage, au lieu de sel ammoniac, mais elle agira mieux si Ton y ajoute une petite quantité de sel ammoniac.

SOLUTION DE DÉCAPAGE

Quand on chauffe un fer à souder l'extrémité étamée se couvre d'écaillés (oxydes), dès qu'il est assez chaud pour être employé. On peut, pour enlever ces écailles (pour décaper), plonger cette pointe étamée dans une solution composée d'une partie de sel ammoniac en poudre dissoute dans 40 parties d'eau.

On ne doit plonger que la pointe du fer dans cette solution, puis l'en retirer vivement. Vous constaterez qu'elle est devenue brillante et propre.

Ne plongez jamais votre fer à souder dans du chlorure de zinc ou quelque autre solution acide. Cet acide pourrait rejaillir sur vos yeux, votre peau, vos vêtements. Vous seriez brûlé — et peut-être aveuglé. En outre, l'acide piquera et trouera votre fer à souder, ce qui abrégerait grandement sa durée utile.

SOUDURE PAR CONTACT (À FEU DOUX)

Quand on soude «par contact» (sweat soldering), les surfaces en contact des deux pièces métalliques doivent être étamées, autrement dit, revêtues de soudure. Ces surfaces sont alors mises Tune sur l'autre et chauffées avec un gros fer à souder qui les joint — qui les soude.

Pour exécuter un bon travail de ce genre, servez-vous généreusement de flux, ou fondant. Les garnitures, raccords, oreilles, cosses et bornes électriques sont facilement soudés par contact si les pièces qui viennent en contact sont étamées au préalable.

La solidité d'une soudure par contact dépend de la précision de l'ajustage et de la propreté des pièces jointes de cette manière.

FAÇON DE PROCÉDER POUR LA SOUDURE À L'ÉTAIN

On exécute une soudure ordinaire en chauffant le métal à une température qui fondra la soudure, puis en appliquant cette soudure sur le métal. Voici, en résumé, quelques procédés bien définis, que vous devrez observer pour obtenir un travail solide et de belle apparence:

1 ° Nettoyez les surfaces qui doivent être soudées. (La soudure n'adhère pas à la saleté ou à la graisse, et ni la chaleur ni le fondant ne peuvent les enlever complètement).

2° Servez-vous de deux fers à souder bien étamés. Mettez l'un à chauffer pendant que vous soudez avec l'autre.

3 ° Servez-vous du flux, décapant ou fondant indiqué pour le genre de travail que vous exécutez.

4° Contrôlez la chaleur. Ne laissez pas surchauffer vos fers, mais veillez à ce qu'ils soient assez chauds pour fondre la soudure facilement.

5° Maintenez les surfaces soudées étroitement l'une contre l'autre, sinon l'assemblage, le joint ou la couture ne seront pas résistants et solides.

6° Ne maniez pas un travail de soudure et ne le remuez pas avant que la soudure soit bien prise, c'est-à-dire solidifiée, et partiellement refroidie. La soudure, pendant qu'elle se solidifie, est faible et cassante.

La meilleure façon consiste à appliquer la soudure comme si l'on versait un liquide. Aucune couture, aucun joint soudés ne seront satisfaisants si la soudure y est appliquée négligemment — «à la 6-4-2»

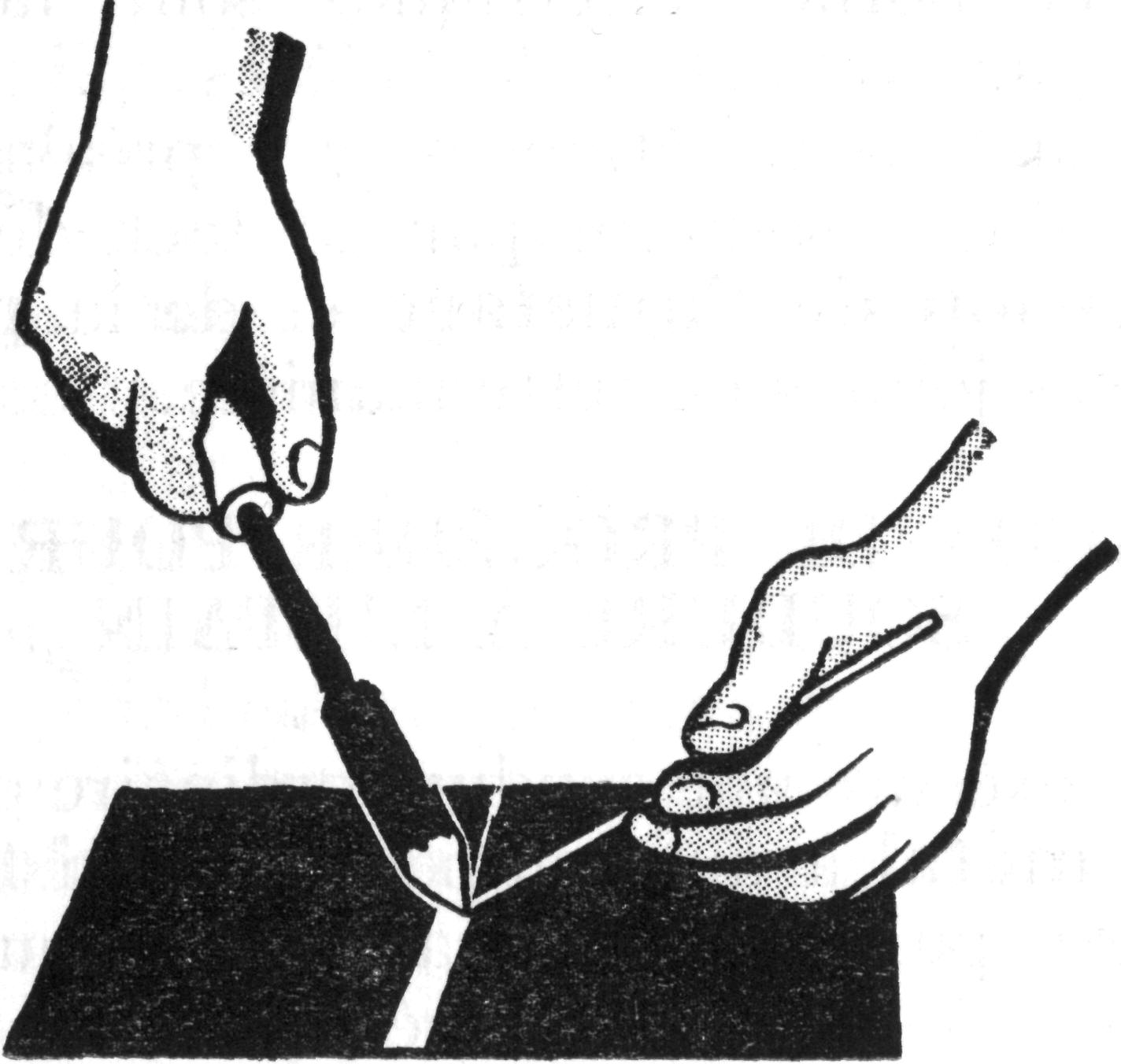

Fig. 123.— Appliquez la soudure comme si vous versiez un liquide.

Pour que la soudure coule bien, il faut que les surfaces à souder soient chauffées au préalable, et assez chaudes pour fondre la soudure. Le fer à souder accomplira ce chauffage préliminaire si vous le tirez lentement le long de la couture (voir la fig. 123).

Notez que la soudure est ajoutée à la couture et que le fer est tenu de telle façon qu'il chauffe le métal en avant de la soudure qui y est appliquée. Tenez une surface du fer bien à plat sur le travail (fig. 214), afin que la chaleur soit rapidement conduite au métal.

Fig. 124.— Tenez le fer à plat.

Vous constaterez qu'il est plus facile de souder une couture de métal en feuilles si vous la «taquez» au préalable.

La fig. 123 fait voir le fer qui approche du dernier point d'attache. Après avoir appliqué le flux avec un pinceau ou un torchon, vous pourrez exécuter ce ((taquage)) avec quelques gouttes de soudure. Ces gouttes seront aisément recueillies par la pointe d'un fer à souder bien étamé.

SOUDAGE DES CONNEXIONS ÉLECTRIQUES

Les deux derniers procédés que nous venons d'expliquer s'appliquent également à la soudure des fils et connexions électriques. Il est important de ne pas oublier que la résine est le flux à employer. Elle n'est pas corrosive, et la résine brûlée ne laisse pas de résidu qui retient l'humidité, la poussière, la saleté et les débris.

C'est un avantage à considérer quand on soude des postes récepteurs de T.S.F., des tableaux de distribution et standards téléphoniques des diffuseurs sonores, des instruments de radar, etc.

Appliquez la soudure en bobine, avec centre, ou noyau, de résine, sur le joint même et non pas sur le fer à souder. Ces joints sur fils s'appellent épissures (splices). On doit chauffer les fils au point où ils feront fondre la soudure. Le fer à souder n'agit ici que comme outil calorifique (agent thermique).

Fig. 125.— Comment appliquer sur un joint la soudure en bobine.

On peut souder par contact une cosse de borne (terminal lug) à l'extrémité d'un câble électrique. Nettoyez le bout exposé du câble, et étamez-le. Puis nettoyez le socle, ajoutez du flux, et remplissez-le avec de la soudure en fusion.

Prenez le câble et introduisez (fermement, mais lentement) l'extrémité étamée dans le socle de la cosse. Après addition de chatterton (tape), vous aurez ce que fait voir l'épure B de la fig. 126.

Fig. 126.— Soudure par contact d'une cosse de borne sur un câble.

Laissez les pièces soudées se figer et se refroidir avant de les manipuler, et n'essayez pas de les tenir dans vos mains pendant qu'elles refroidissent.

Vous pourriez les disloquer et briser le joint avant que la soudure soit assez refroidie pour avoir toute sa solidité. N'oubliez pas que la soudure est fragile, cassante, et sans résistance pendant qu'elle passe de l'état «en fusion» à l'état «solide».

SOUDAGE PAR FLAMME DIRECTE

II y a certains soudages qu'on peut exécuter plus facilement et avec plus d'efficience par flamme directe plutôt qu'au moyen d'un fer à souder.

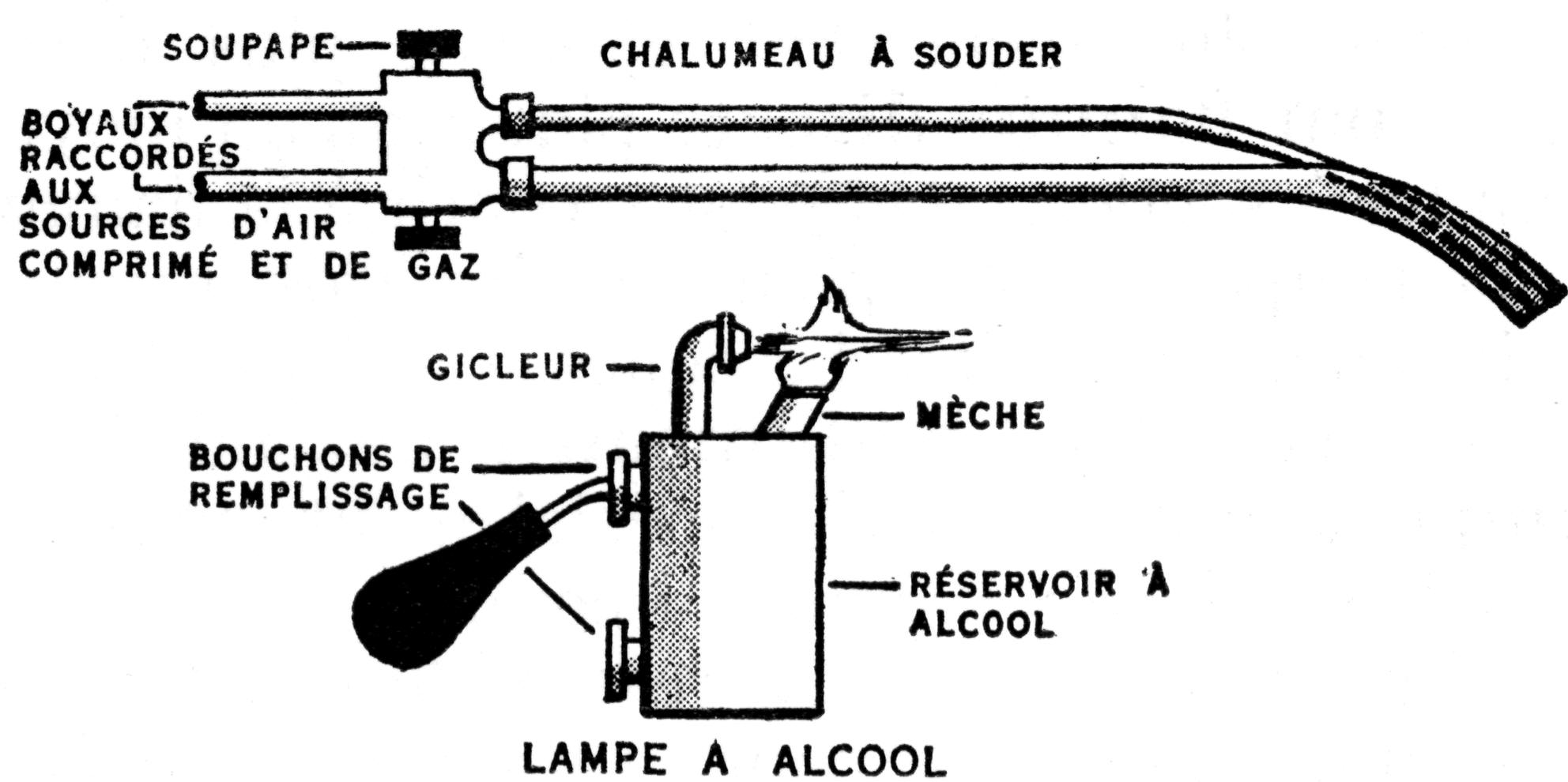

On peut recourir à la flamme d'une lampe à souder pour certains gros travaux, mais, pour les petites besognes, il est préférable de se servir d'un chalumeau à gaz ou d'une lampe à alcool, outils spécialement agencés pour le soudage à flamme directe.

Le chalumeau à gaz ressemble exactement à la lampe employée pour la soudure autogène, et il fonctionne d'après le même principe, sauf que son chalumeau est un tube à l'intérieur d'un autre tube. L'un fournit le gaz, soit naturel, soit manufacturé, pour la flamme. L'autre fournit de l'air comprimé naturel ou de l'oxygène.

La lampe automatique à alcool, que fait aussi voir la fig. 127, agit d'après le même principe que le chalumeau, sauf qu'elle brûle de l'alcool et qu'elle est un dispositif intégral (self-contained): elle ((souffle)) par elle-même, sans avoir recours à d'autres mécanismes. La mèche en combustion chauffe le tube gicleur, ce qui vaporise l'alcool.

Fig. 127.— Chalumeau et lampe à alcool.

Étant donné qu'un liquide vaporisé se dilate, cette dilatation chasse, sans interruption, une partie de cette vapeur d'alcool hors de l'ouverture du gicleur. A cet endroit, la vapeur prend feu et donne une flamme très chaude, d'un bleu clair. Prudence d'abord !

Tous les carburants, quels qu'ils soient, sont des plus dangereux comme cause possible d'incendie. Conséquemment, il faut s'en servir et les emmagasiner avec la plus grande prudence. N'en gardez que de faibles quantités dans votre boutique ou vos ateliers.

N'emplissez pas un chalumeau ou une lampe à alcool près d'une flamme à découvert, ni dans un endroit où une étincelle pourrait allumer le carburant.

Ne soudez jamais une boîte métallique ou un réservoir qui a contenu de l'essence, de l'alcool, etc., sans les avoir soigneusement soumis à la vapeur pendant plusieurs heures.

Ne manquez jamais de déconnecter un fer à souder électrique quand vous aurez fini de vous en servir. Choisissez prudemment l'endroit où vous déposerez n'importe quel fer à souder chaud. — II pourrait déclencher un incendie ou brûler un de vos compagnons de travail.

AUTRES PROCÉDÉS DE SOUDAGE

Avez-vous déjà vu un forgeron exécuter une soudure? Quand il veut souder deux morceaux d'acier, il les chauffe dans sa forge jusqu'à ce qu'ils soient mous et malléables. Cela fait, il les met sur son enclume et les joint en les martelant à coups redoublés. Le nom technique de ce procédé est soudure par pression.

La soudure par point (spot

welding) et la soudure par décharge (shot welding), toutes deux électriques,

sont des versions modernes de ce que fait le forgeron du village. On y a recours

pour joindre de minces sections métalliques.

Le soudage à la thermite (thermit

weld-ing) est la méthode qu'on emploie pour réparer de grosses pièces coulées ou

des organes de machines.

Il exige d'innombrables préparatifs, car il faut construire un moule autour du bris. Ce moule est alors complètement rempli d'acier en fusion (porté à une haute température), dont la chaleur est telle qu'elle fond les parties brisées de l'acier qui l'entoure et forme un tout, fusionné, d'une extrême solidité. Le soudage à la thermite est une forme du soudage par fusion.

Vous connaissez sans doute les méthodes, plus simples et plus coutumières du soudage par fusion. Ce mot fusion signifie tout bonnement que les pièces sont soudées — jointes — et que, parfois, une certaine quantité de métal y est ajoutée. Vous avez vu des soudeurs exécuter ce travail au moyen de chalumeaux oxyacétyléniques ou d'un outillage de soudage à l'arc.

SOUDAGE À L'ARC

On a recours au soudage à l'arc, ou soudure électrique, pour des travaux tels que le soudage de joints de grosse tuyauterie, la réparation de pièces coulées (fer ou acier), et le soudage de charpentes d'acier.

Fig. 128.— Graphique d'une installation de soudure à l'arc.

Presque tous les soudages à l'arc sont exécutés au moyen de tringles (ou baguettes) d'apport métalliques (électrode filler rods), revêtues d'un décapant (flux ou fondant) indiqué pour le travail à faire. L'électrode est maintenu dans une mordache à ressort, raccordée à la génératrice (ou autre source d'énergie) par un gros câble isolé.

Pour boucler le courant de Tare, un autre câble — appelé de niasse ou de mise à la terre (ground) — raccorde à la source d'énergie le métal qu'on veut souder. Le câble de masse a une borne en forme de pince qui permet de l'attacher et de l'enlever facilement.

L'extrémité de l'électrode métallique et des parties voisines du métal en voie d'être soudé sont fondues par la chaleur de l'arc, et conséquemment fusionnées. L'électrode fournit le supplément de métal requis d'ordinaire pour créer une soudure solide.

L'arc de l'appareillage de soudage à l'arc produit une chaleur intense — 5,000° F., environ. Quelques minutes d'exposition aux rayons ultraviolets de l'arc vous basaneraient mieux que toute une journée en plein soleil !

Effectivement, il ne s'agit plus d'être hâlé, car il suffit de regarder l'arc pour souffrir des yeux pendant plusieurs jours. C'est pourquoi les soudeurs à l'arc portent des masques à œillères très foncées. Ils portent aussi des bourgerons ou tabliers de cuir pour se protéger contre la chaleur.

SOUDURE AUTOGÈNE (OXYACÉTYLÉNIQUE)

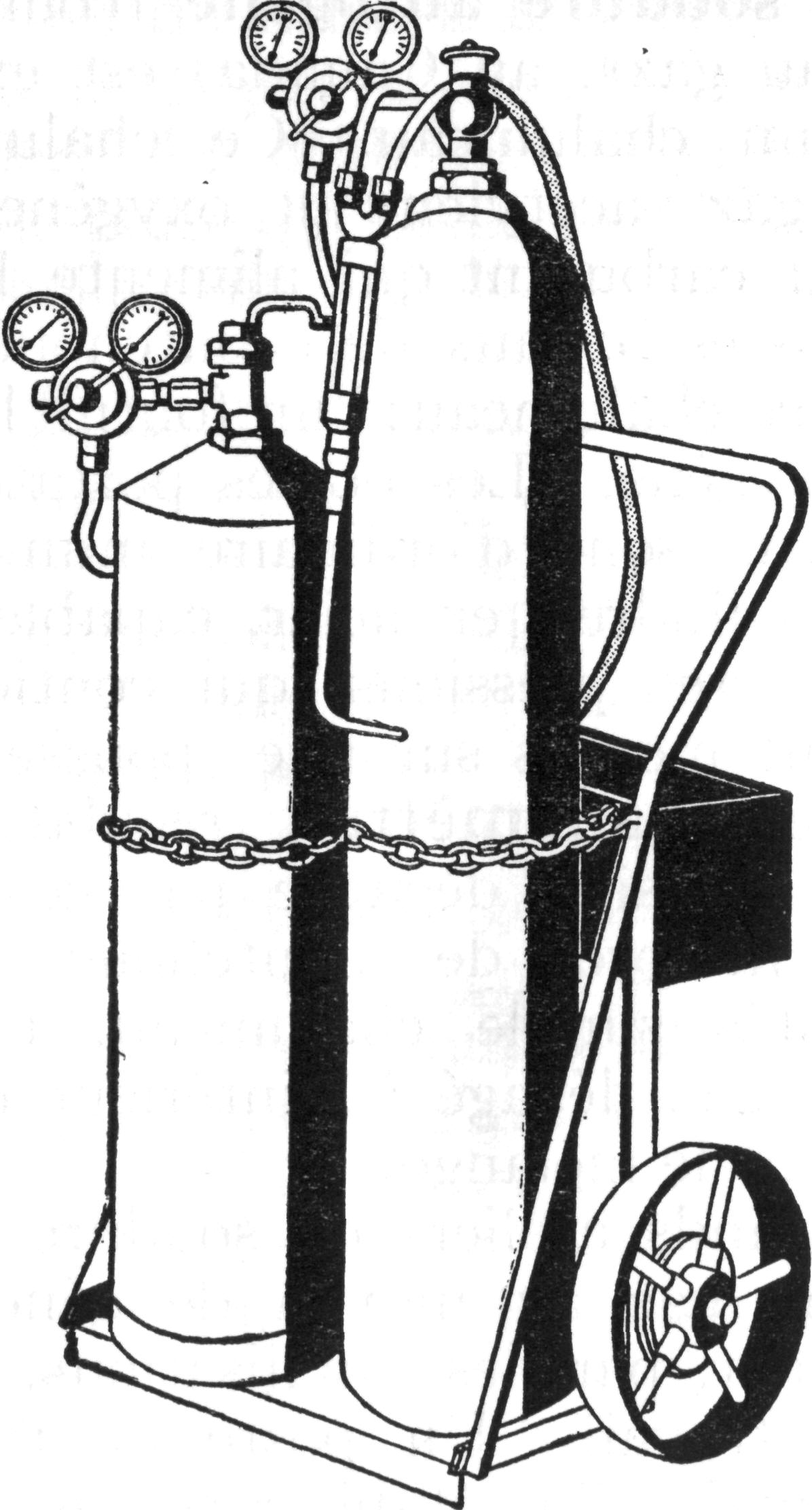

Cette soudure autogène (communément appelée «au gaz», au Canada) est exécutée au moyen d'un chalumeau. Ce chalumeau mélange les gaz (acétylène et oxygène) de façon à créer du carburant qui alimente la flamme.

Deux robustes boyaux de caoutchouc sont raccordés à ce chalumeau ; l'un fournit l'acétylène, l'autre l'oxygène. Les postes portatifs de soudure au gaz sont d'ordinaire munis de bouteilles ou cylindres, en acier, capables de résister à de fortes pressions, qui contiennent ces gaz, et sont montés sur une poussette à deux roues.

Des manomètres (regulators) contrôlent la pression dégagée par ces bouteilles jusqu'aux raccords de caoutchouc. Des robinets, montés sur le chalumeau, régissent le volume de gaz dégagé à l'intérieur de celui-ci, et contrôlent le mélange.

Les grands ateliers de soudure fabriquent leur propre gaz au moyen de générateurs et le distribuent, par des canalisations, aux divers postes de travail. Un poste de travail consiste d'ordinaire d'un établi, recouvert en briques réfractaires.

L'établi, normalement, est muni d'un étau et d'autres dispositifs de fixation et de serrage, qui assujettissent les pièces métalliques pendant leur soudage. Un tiroir, dans cet établi, contient des limes, un marteau, une clef anglaise pour becs de chalumeau, des becs de divers calibres, et un briquet d'allumage.

Fig. 129.— Dispositif mobile de soudage oxyacétylénique. (Couramment appelé "poste à souder au gaz").

Le métal additionnel qu'exigent les soudures au gaz est fourni par une baguette d'apport (welding rod). Ces baguettes sont choisies selon leur diamètre, et le genre de matériau qui convient à la soudure à exécuter. On se sert de flux, ou fondants appropriés.

Une flamme d'oxyacétylène peut produire une température maximum d'environ 6,300° F. Ses dimensions sont régies par les soupapes du chalumeau et le calibre du bec employé avec ce chalumeau.

Le brasage (ou, mieux la brasure) peut aussi être exécuté au moyen d'un chalumeau à souder. Braser est un procédé qui réunit deux morceaux d'un même métal ou de métaux différents à l'aide d'un autre plus fusible, mais sans fusion des pièces elles-mêmes.

Le métal d'apport (filler), qui est le zinc du commerce, a un point de fusion inférieur à celui du métal à braser. Presque toutes les brasures sont exécutées sur des pièces de fer ou d'acier avec une baguette de laiton ou de bronze. La température voulue est de 1,700° à 1,800° F.

La soudure d'argent (qui est vraiment une sorte de maillechort, ou alliage de zinc, cuivre et étain) est également employée pour braser. Elle fond à une température de 1,160° à 1,510° F. On se sert de borax en poudre comme flux pour la brasure et la soudure d'argent, et le commerce offre aussi d'autres flux ou fondants. On peut se servir de sel ammoniac comme flux pour braser le cuivre.

Les pièces à braser sont chauffées à une température qui excède le point de fusion de la baguette de brasure après application du flux. Cette baguette métallique est alors fondue par la chaleur de la pièce, et ce matériau de remplissage, ce filler, s'étend uniment sur la fissure ou le joint enduit de flux.

Soudure et brasure ne sont pas toujours exécutées à la main. On trouve dans les usines, ateliers et garages toutes sortes de machines à souder automatiques, dont chacune a sa fonction particulière.

Pour couper des pièces métalliques massives on se sert d'un chalumeau coupeur spécial (gas cutting torch). Ces chalumeaux sont actionnés à la main ou montés sur des coupeuses automatiques. Les scaphandriers, forcément, se servent de lampes et de coupeuses spéciales.

N'imaginez pas que la lecture de ce chapitre fera de vous un soudeur compétent — ces quelques pages ne vous donnent que des notions générales sur les divers procédés de soudage.

Souder est — en soi — un métier, et il vous faudra beaucoup de théorie et de pratique avant de pouvoir ((tricoter un cordon» même passable. Notre manuel de soudure vous apportera plus de précisions techniques sur ce métier.

Questionnaire

1. Quels sont les métaux employés — et dans quelles proportions — dans la fabrication de la soudure douce ?

2. Quelle est la fonction essentielle d'un décapant ?

3. Pourquoi l'extrémité d'attaque d'un fer à souder est-elle en cuivre ?

4. Comment détermine-t-on le calibre d'un fer à souder ?

5. Quand on se sert d'une lampe à essence pour chauffer un fer à souder, de quelle couleur la flamme doit-elle être pour chauffer utilement ?

6. De quel décapant se sert-on pour souder du fer galvanisé ?

7. Quand vous faites votre propre solution de trempage avec du sel ammoniac en poudre et de l'eau, quelle sera leur proportion respective dans ce mélange ?

8. Quel est le décapant ordinairement employé pour la soudure des connexions électriques ?

9. Quel est le décapant ordinairement employé avec la soudure d'argent ?

10. Que signifie le mot "fusion" quand on parle de soudure autogène ?

11. Quelle est la différence entre la brasure et le soudage par fusion ?

12. Pourquoi les soudeurs à l'arc portent-ils des masques et des tabliers de cuir ?