Aciers inoxydables

La résistance à la corrosion est la principale propriété pour laquelle on utilise les aciers inoxydables.

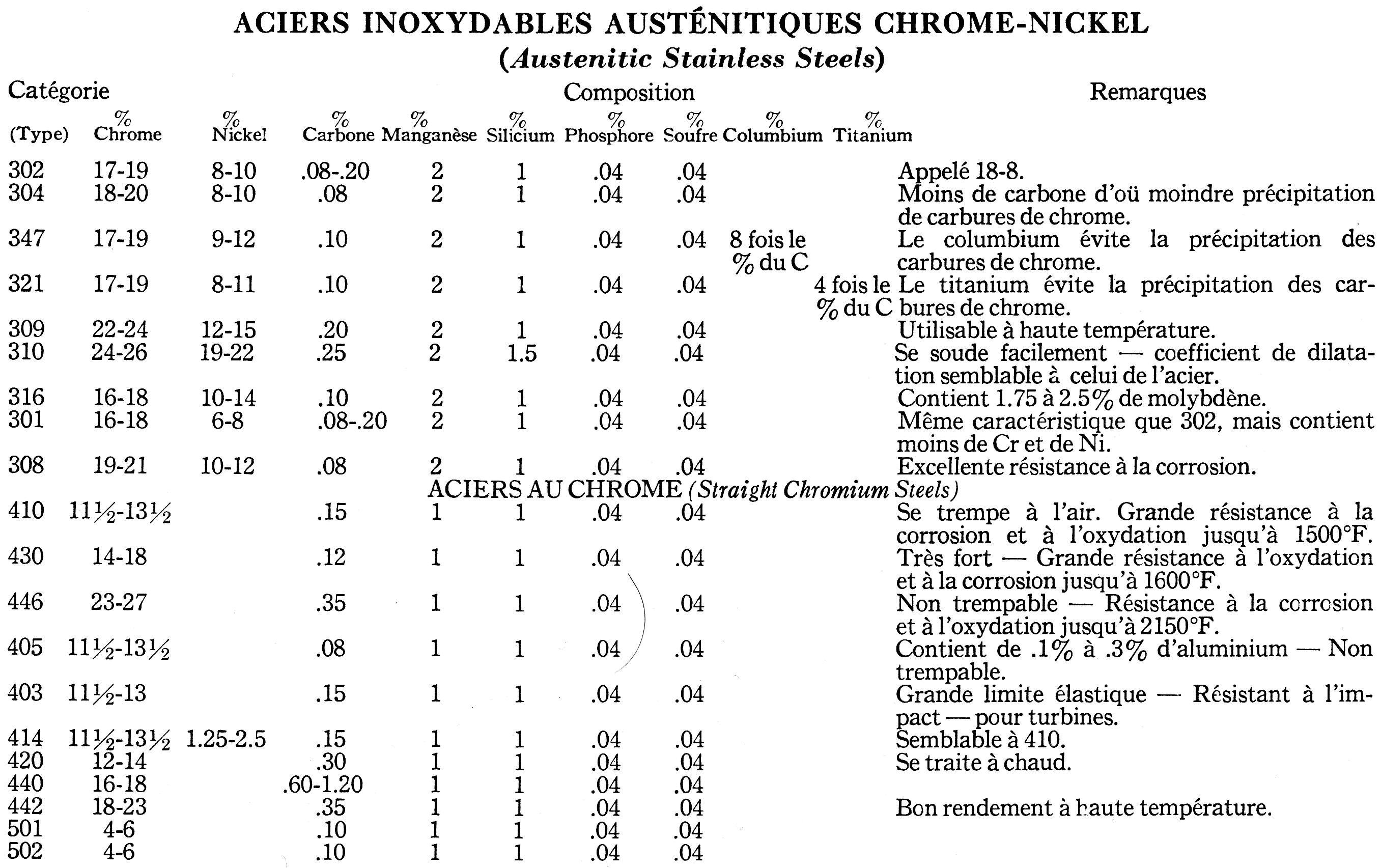

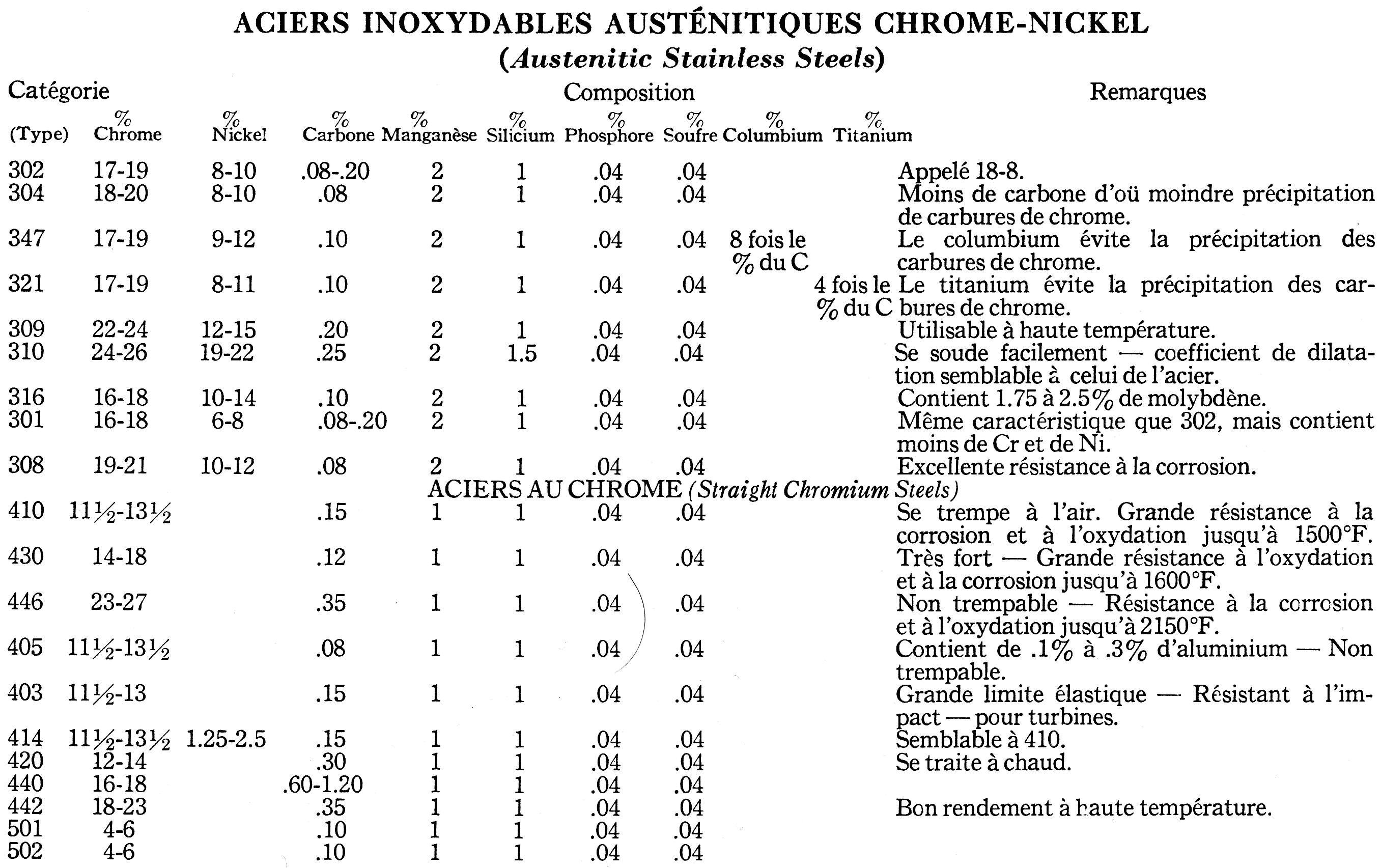

On compte environ vingt-quatre variétés d'aciers inoxydables qui ont tous la même propriété, mais à un degré différent; la teneur en chrome détermine généralement cette différence. L'addition d'autres éléments: nickel, manganèse, columbium, titanium, aluminium, tungstène, silicium, carbone, argent, contribue à la résistance ià la corrosion et à l'oxydation, facilite le soudage et donne une plus grande force à l'alliage.

On range les aciers inoxydables en deux groupes au point de vue composition:

1 — les aciers au chrome (straight chromium steels);

2 — les aciers au chrome et nickel (nickel chromium steels).

Les aciers inoxydables résistent en général à tous les acides, sauf à l'acide sulfurique et à l'acide chlorhydrique. Certains conservent leurs propriétés même à haute température. Aussi, les utilise-t-on de plus en plus dans les usines de produits chimiques, les laiteries, les conserveries, les raffineries, les brasseries, les hôpitaux et en de nombreux autres endroits où réservoirs et conduits à l'épreuve de la corrosion et de l'oxydation sont de rigueur. Les aciers inoxydables se produisent en tôles, en barres, en tubes, en fils, en pièces coulées, etc.

En pratique, les aciers inoxydables se divisent en trois catégories:

les aciers austénitiques,

les aciers ferritiques

et les aciers martensitiques.

Aciers austénitiques

Les aciers austénitiques contiennent plus de 7% de nickel et plus de 17% de chrome et un maximum de 0.157 de carbone, avec ou sans addition d'autres éléments. Ces aciers ne se trempent ni à l'eau, ni à l'air par saisissement; leur dureté augmente légèrement au martelage à froid, qui les rend quelque peu magnétiques, mais, en général, ils ne sont pas magnétiques. Très employés, ils se soudent plus facilement que les aciers au chrome.

Aciers ferritiques

La teneur en chrome des aciers ferritiques s'élève au-dessus de 14%, avec addition de carbone, variant entre 0.12 à 0.35, et d'autres éléments en petite quantité. Ces aciers ne subissent pratiquement aucune transformation, lorsqu'ils sont chauffés ou refroidis. Essentiellement ferritiques, ils sont magnétiques. Ils se durcissent peu par saisissement ou martelage à froid; ils sont résistants et assez ductiles. Les aciers des catégories 430 et 446 sont ferritiques.

Aciers martensitiques

La catégorie des aciers martensitiques comprend les aciers dont la teneur en chrome^varie de 2% à 14%, le carbone de 0.15% à 0.35% et d'autres éléments dont le pourcentage est inférieur à 2% ou à 3%. Ferritiques lorsqu'ils sont recuits, ils deviennent martensitiques au saisissement dans l'air ou dans un liquide, après un chauffage au-dessus de la température critique; on les trempe comme l'acier au carbone. Ils sont magnétiques, très rigides et résistants mais fragiles. Les aciers martensitiques (403-405-410-420-440-442) s'emploient pour la fabrication des pièces qui requièrent une très grande dureté: coutelleries, lames, pièces d'avion, etc.

On reconnaît le soudeur compétent à la compréhension de son travail; le succès de la soudure dépend, d'une part, de l'habileté de l'exécutant et, d'autre part, du comportement du métal sous l'effet de la chaleur. Dans l'exécution des soudures d'aciers inoxydables, le point de vue "force du joint" ne doit pas être l'unique facteur à considérer; il faut aussi opérer de façon à conserver la résistance à la corrosion. Cette qualité, souvent affectée par un trop grand apport de chaleur, nécessite une étude spéciale.

Aciers chrome-nickel

Ce groupe, comme nous l'avons mentionné plus haut, donne des soudures fortes et ductiles. Ces alliages n'ont pas besoin de recuit et leurs propriétés excellent quand le métal conserve sa forme austénitique. On obtient cette structure en chauffant le métal jusqu'à 1900° F. et, après avoir maintenu cette température pendant quelque temps, afin que la chaleur atteigne le centre du métal, on le refroidit brusquement jusqu'à 800° F.

Le refroidissement doit s'exécuter dans un laps de temps maximum de trois minutes. Après un tel traitement, l'acier inoxydable est mou ou complètement recuit; sa structure est alors dite austénitique. Tous les ingrédients sont en solution solide, c'est-à-dire qu'à un examen microscopique, on ne peut pas distinguer les différents éléments, tant l'alliage est homogène.

Les aciers chrome-nickel ont des propriétés qui les distinguent des aciers doux:

1 — leur coefficient de dilatation est 1% fois supérieur à celui de l'acier doux. Il faut donc apporter une attention spéciale à la préparation des joints;

2 — leur conductibilité calorifique est le tiers de celle de l'acier. Cette propriété permet un apport de chaleur moindre;

3 — leur résistance au passage du courant électrique est 6½ fois supérieure à celle de l'acier doux;

4 — le point de fusion de ces aciers est légèrement plus bas que celui de l'acier doux.

Si une pièce d'acier inoxydable austénitique est chauffée entre 880° et 1500° F. pendant un certain temps, il se produit un changement appréciable dans la texture microscopique du métal. Le carbone se sépare de la solution et vient s'unir au chrome pour former des carbures de chrome (chromium carbides).

Ces carbures se déposent autour de la zone qui sépare les cristaux du métal. Cette transformation s'opère entre 800° et 1500° F. avec effet maximum à 1200° F. La précipitation de carbures (carbide précipitation) amoindrit la résistance à la corrosion.

En d'autres termes, lorsque la température oscille entre 800° et 1500° F. pendant un certain temps, l'alliage perd une partie de ses propriétés de résistance à la corrosion, tandis que si la température descend subitement de 1900° F. à moins de 800° F., aucun changement propre à altérer les propriétés de l'alliage ne s'effectue.

La rapidité de précipitation des carbures de chrome varie donc selon les facteurs suivants:

1 — la durée pendant laquelle le métal se maintient dans la zone

de température dangereuse (800° à 1500°);

2 — l'approche de la température critique maximum (1200° F.);

3 — plus l'alliage contient de carbone, plus grande est la précipitation;

4 — plus le pourcentage de chrome et de nickel est grand comparativement au

carbone, moins la précipitation est fréquente.

Ces quatre points sont d'une importance extrême pour la réussite des soudures d'acier au chrome-nickel ainsi que pour le choix de l'alliage que l'on doit employer. Ajoutons toutefois que la présence de ces carbures affecte seulement la résistance à la corrosion. Quant à la charge de rupture et à la limite d'élasticité (yield point), elles subissent peu de variations.

On peut dissoudre les carbures de chrome qui se forment dans l'alliage. À cette fin, on chauffe la pièce jusqu'à 1900° F., puis on la refroidit subitement; les carbures se dissocient, le chrome et le carbone retournent alors dans la solution.

Ce procédé n'est pas toujours pratique ni économique. Aussi les métallurgistes se sont-ils appliqués à trouver un métal qui, allié à l'acier inoxydable, préviendrait cette précipitation de carbures. Ils trouvèrent que deux corps ont cette propriété: le columbium et le titanium que l'on désigne comme agents stabilisateurs (stabilizing agents).

Toutefois, en soudage, un seul de ces agents s'avère pratique: le columbium. En effet, lors de la fusion de l'alliage et du métal d'apport, seulement 15% de la teneur en titanium sont absorbés dans le bain de fusion; la différence se perd. Le columbium, au contraire, se transfère dans une proportion de 70% à 75%.

Les deux éléments stabilisateurs — columbium et titanium — ont une plus grande affinité pour le carbone que le chrome; ils s'unissent donc au carbone pour former des carbures de titanium et de columbium, carbures qui n'affectent pas la résistance à la corrosion du métal, car ils s'unissent au reste de l'alliage sans s'interposer entre les cristaux du métal. Ces cristaux, que grossit un apport de chaleur, seul un martelage à froid en réduira quelque peu la grosseur.

Aciers au chrome (straight chromiutn)

Au point de vue soudage, ces aciers sont plus difficiles à manipuler; ils ne contiennent pas de nickel et l'apport de la chaleur nécessaire à la soudure les rend fragiles. Contrairement aux aciers chrome-nickel, les alliages au chrome ne sont pas sujets à la précipitation de carbures par l'apport de la chaleur qui n'affecte pas la résistance à la corrosion des pièces. Afin de bien distinguer les propriétés de ces aciers, comparons-les à l'acier doux, comme nous avons fait pour les aciers chrome-nickel:

1 — le coefficient de dilatation est sensiblement le même que

celui des aciers doux;

2 — la conductibilité de la chaleur s'évalue à 1/2 ou aux 2/3 de celle de

l'acier; par conséquent, ils conservent la chaleur plus longtemps, mais celle-ci

ne se répand pas aussi vite;

3 — les aciers inoxydables de cette catégorie conduisent de 3 à 6 fois moins

bien l'électricité que l'acier;

4 — le point de fusion est à peine moins élevé que celui de l'acier doux.

Les aciers au chrome se divisent en deux catégories, comme on l'a vu précédemment:

(1) les aciers martensitiques dont la teneur en chrome est inférieure à 14%; ils durcissent beaucoup si on les refroidit brusquement. Les zones adjacentes à la soudure tendent à devenir dures, peu ductiles et, par conséquent, fragiles lors du refroidissement;

(2) les aciers ferritiques contiennent, en général, plus de 18%

de chrome; ils ne se trempent pas. Ces aciers sont plus fragiles que ceux de la

première catégorie. De plus, à 1600° F. et plus, la structure change et les

grains du métal grossissent et leur fragilité augmente alors. La fragilité

augmente également si la température baisse graduellement vers 1200° F. ou si la

température se maintient à ce point. Il faut donc les refroidir rapidement, à

partir de 1600° F. On ne connaît pas de procédé pour raffiner le grain des

aciers au chrome une fois qu'il a grossi.