Fig. 21 — Position normale du chalumeau

Premiers exercices de soudage

Les premiers exercices de soudage consistent à exécuter des lignes de fusion sans métal d'apport.

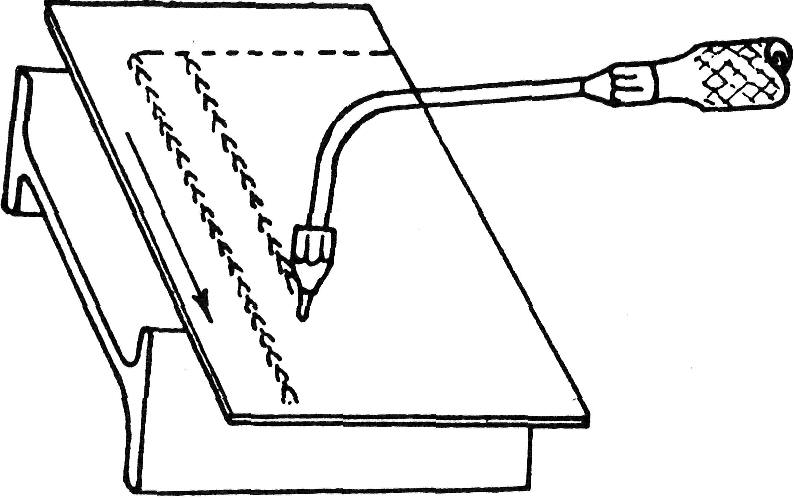

On se sert de tôles minces (1/16" à 1/8") en prenant soin de laisser l'envers du joint hors de contact des briques, car la pénétration serait alors poreuse. Les pièces doivent être propres, exemptes de toute matière grasse, de rouille ou de peinture. Il faut régler le chalumeau avec une flamme normale et le tenir à un angle de 45° avec l'horizontale, tout en étant dans un plan vertical, par rapport à la ligne à souder, afin de chauffer le joint également (fig. 21).

Fig. 21 — Position normale du chalumeau

Le point le plus chaud de la flamme se trouve juste au bout du dard qu'il faut éloigner d'environ 1/16" de la surface de la tôle. On tient ainsi le chalumeau à l'extrémité de la tôle, jusqu'à ce qu'il se forme un bain de fusion (puddle), c'est-à-dire que le métal fonde et forme un bain liquide.

Ce bain de fusion doit traverser le métal dans toute son épaisseur afin qu'il y ait pénétration ou fusion complète. Cette fusion une fois obtenue, on avance le chalumeau lentement et régulièrement de droite à gauche en ligne droite et sans aucun mouvement transversal: c'est la soudure à gauche (fig. 22).

Fig. 22 — Ligne de fusion sans métal d'apport

Cette façon de procéder est évidemment celle des soudeurs droitiers; si le soudeur est gaucher, il devra commencer sa soudure à gauche et se diriger vers la droite.

La ligne de fusion doit être régulière, aussi étroite que possible, uniformément

profonde et formant un léger cordon au-dessous de la tôle; la largeur à la

surface de la ligne de fusion ne doit pas excéder trois fois l'épaisseur du

métal. Il faut pratiquer ces lignes de fusion tant qu'elles ne sont pas

parfaites. C'est un excellent exercice pour apprendre à contrôler la flamme, à

régulariser la vitesse d'exécution et pour former une main sûre qui guide le

chalumeau à l'angle voulu. On s'habitue ainsi à juger si la pénétration est

suffisante, sans avoir à regarder à tout instant l'envers de la tôle.

En principe, une soudure doit s'exécuter avec le plus de célérité possible.

Aussi faut-il toujours garder la flamme sur le joint afin d'éviter l'oxydation

des pièces, car la flamme produit une enveloppe protectrice au-dessus de la

partie en fusion.

Lorsque l'opérateur maîtrise parfaitement cet exercice, il se sert de métal

d'apport pour former des cordons de soudure. Le métal d'apport a pour but de

combler l'affaissement formé par la pénétration et de produire une surépaisseur

à la surface du joint qui se trouve par le fait même renforcé.

Le diamètre de la baguette d'apport doit être égal à l'épaisseur du métal de

base, avec un minimum de 3/64" et un maximum d'environ &". Cette baguette

d'apport (filler rod), fabriquée en fer doux, est recouverte d'une couche de

cuivre très mince, qui la protège contre la rouille. On doit tenir la baguette

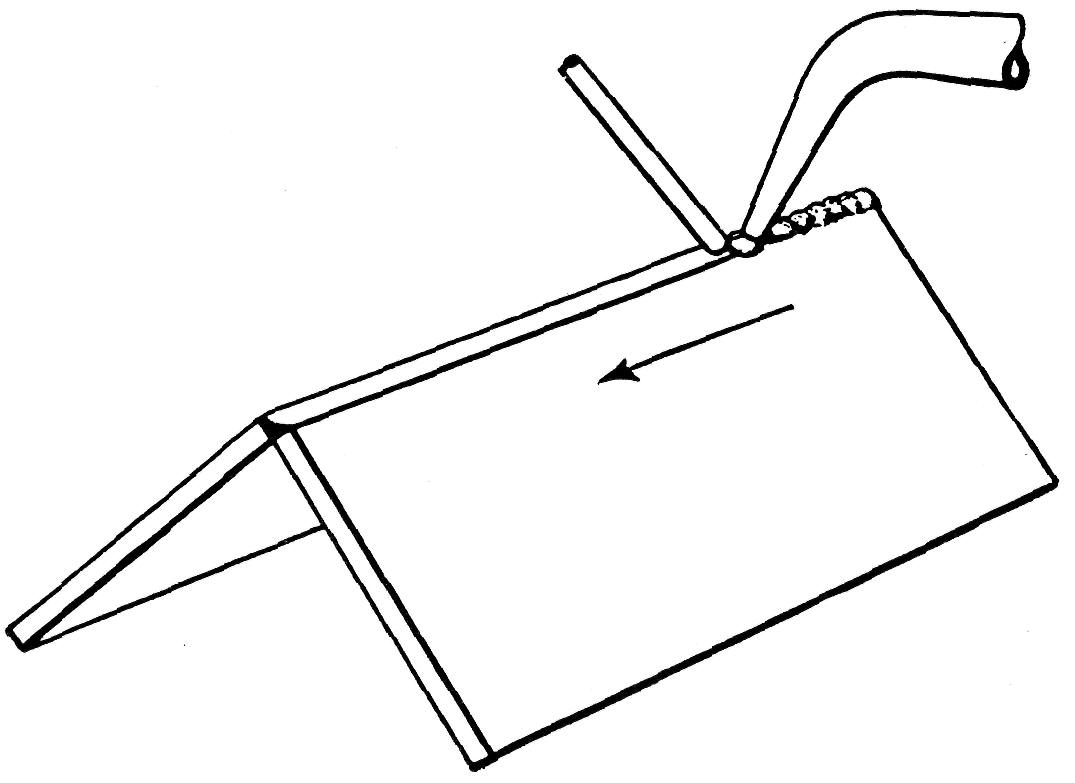

de la main gauche, à un angle de 45°, mais en sens opposé au chalumeau (fig.

23).

Fig. 23 — On tient le chalumeau et la baguette d'apport à 45 degrés

Pour exécuter des cordons de soudure (beads),

l'opérateur doit d'abord chauffer le métal de base jusqu'à fusion, puis

présenter l'extrémité de la baguette vers le dard; une goutte se fusionne et

vient s'ajouter au métal de base déjà en fusion pour former un mélange bien

intime.

Le mouvement de la baguette d'apport doit se faire de haut en bas et très

régulièrement, afin d'obtenir un cordon à surface bien lisse (fig. 24 A & D).

La principale difficulté pour le débutant est d'éviter le gelage de la baguette sur la tôle. Si l'opérateur n'est pas habitué à coordonner ses mouvements, il fusionne la baguette, mais il laisse celle-ci tramer sur la tôle et avance le chalumeau avant que la goutte de métal ne se soit detachée de la baguette. Il suffit alors de chauffer l'endroit où le métal est gelé pour le fusionner. Un autre défaut des débutants consiste à tenir la baguette d'apport trop haut et à la fusionner en levant le chalumeau, faisant ainsi fondre une goutte de métal qui tombe sur la pièce à souder.

fig. 24 Cordons de soudure:

(A et D) cordons bien exécutés,

(B) vitesse d'avancement trop lente,

(C) vitesse d'avancement trop rapide

Le temps que l'on emploie pour lever le chalumeau et faire fondre la baguette est suffisant pour rendre le bain de fusion solide et la goutte qui tombe, en plus de s'oxyder pendant sa chute, n'est pas soudée au métal de base. Voici donc un principe important:

LE CHALUMEAU NE DOIT PAS ALLER À LA RENCONTRE DE LA BAGUETTE D'APPORT, MAIS CELLE-CI DOIT VENIR VERS LE CHALUMEAU.

En outre, l'extrémité de la baguette ne doit pas venir en contact avec le dard, mais, comme le métal de base, être tenue à une distance d'environ 1/16".

Les débutants commettent encore d'autres erreurs. Un excès de vitesse produit un cordon très étroit, irrégulier, non fusionné avec la tôle. Ce n'est pas un cordon de soudure, mais plutôt du métal fondu et collé à la surface (fig. 24C). Pour corriger ce défaut, avancer plus lentement et surtout ne pas ajouter le métal d'apport avant d'avoir un bon bain de fusion.

Au contraire, si l'avance est trop lente, le cordon est trop large et le métal "brûlé"; nous observons un excès de pénétration et des trous (fig. 24B). Le soudeur, à la vérité, doit faire volontairement ou non des trous afin d'apprendre à les combler; pour cela, il suffit de chauffer au rouge blanc le métal adjacent au trou. Il place ensuite le chalumeau à environ 10° ou 15° de l'horizontale et fusionne du métal d'apport sur les bords jusqu'à ce que le trou soit rempli, en prenant la précaution de bien fondre le métal de base avec le métal d'apport qu'il ajoute.

Après un certain temps, le soudeur pourra exécuter de bons cordons de soudure avec une pénétration suffisante, soit de 1/16" à 1/8" et une surépaisseur uniforme, de 1/16", à 1/8", surépaisseur qui préviendra les sillons. On appelle sillon, un endroit de la soudure où l'épaisseur du cordon de soudure est inférieure à l'épaisseur du métal de base. Les sillons sont généralement causés par un excès de chaleur, une avance trop lente provoquant un excès de pénétration, ou une trop petite quantité de métal d'apport ajoutée au bain de fusion. Si le chalumeau est tenu de travers, il se forme un caniveau sur un seul côté; un caniveau (undercut) est un amincissement du métal de base adjacent au joint de soudure.

Ce qui fait l'expert, ce n'est pas tant le grand nombre des soudures qu'il effectue que l'observation critique de son propre travail. Le débutant qui veut progresser doit analyser chaque soudure afin de constater s'il améliore sa technique et quels défauts il lui reste à corriger.

Avant de passer à l'exercice de soudure bout à bout (butt welding), abordons rapidement un sujet qu'un chapitre subséquent approfondira: la dilatation et le retrait (expansion < contraction).

L'assemblage de deux tôles bord à bord demande qu'on les unisse par des points de soudure (tackings) afin qu'elles ne subissent pas trop les effets de la dilatation et du retrait. Deux expériences feront mieux comprendre l'opération. Plaçons deux tôles d'environ 6" x 3" x 1/16" de façon à les souder en longueur et laissons un espace de l/32" entre les bords. Sans pointer les pièces, exécutons de un à deux pouces de soudure, puis observons les résultats. Les extrémités non soudées des tôles se sont rapprochées; continuons à souder et nous verrons l'extrémité d'une pièce se glisser sous l'autre. Le chevauchement (overlap) est à ce point rigide qu'il est impossible de ramener les tôles à leurs positions primitives (fig. 25).

Fig. 25 — Pièces qui se superposent

Prenons deux autres pièces de mêmes

dimensions; laissons un espace de 1/32" entre les tôles, mais pointons

l'extrémité gauche du joint. La soudure peut alors s'exécuter sur toute la

longueur, mais on note une

déformation excessive des pièces et il est impossible d'obtenir une pénétration

égale sur les deux bords des tôles (fig. 26).

Fig. 26 — Pièces dénivelées

Pour obvier à ces difficultés, deux moyens pratiques: les gabarits (jigs) et le pointage (tacking). Le premier moyen sera expliqué plus loin. Le procédé de pointage consiste à faire des points de soudure à différents endroits du joint.

Pour pointer, on chauffe également les deux bords jusqu'à fusion, puis on ajoute une goutte de soudure. Les points de soudure doivent être espacés d'environ deux pouces pour les tôles minces. Suivant les spécifications, les points de soudure peuvent consister en un point ou en un cordon variant de ¼" à 1" suivant la longueur du joint ou la nature du travail.

En général, le premier point se fait au centre, puis on alterne de chaque côté jusqu'aux extrémités des pièces (fig. 27). Au pointage, les morceaux subissent d'ordinaire une légère déformation; alors un martelage, sur l'envers des points uniquement, est souvent requis pour niveler les tôles avant de procéder à la soudure.

Fig. 27 — Pointage des tôles

En règle générale, on doit laisser entre les pièces un espace d'au moins la moitié de l'épaisseur du métal de base, avec un maximum d'environ 1/8". Les pièces ainsi préparées, on exécute alors un talon de soudure qui consiste à commencer la soudure à environ un pouce d'un bout du joint et à se rendre jusqu'à ce bout (fig. 28); le talon de soudure a pour effet d'éviter, en plein centre de la soudure, une fissure (crack) causée par la dilatation et le retrait du métal.

Fig. 28 — Talon de soudure

On complète ensuite la soudure en partant

de l'extrémité gauche du talon de soudure.

Dans l'industrie, il est assez rare que l'on utilise un talon de soudure, mais

il est bon de le pratiquer et de l'utiliser quand la soudure tend à fissurer,

comme il arrive souvent sur les aciers au carbone.

Les deux tôles soudées bord à bord doivent présenter les mêmes caractéristiques qu'un cordon de soudure (fig. 29B): un cordon (bead) régulier avec surépaisseur uniforme et pénétration complète. Comme nous l'avons dit plus haut, cette pénétration se reconnaît, à l'envers de la pièce, par un léger cordon qui cache totalement les bords des tôles, ou par une série de gouttes régulièrement espacées (fig. 29C). Le cordon doit aussi être en ligne droite afin de bien unir les bords des deux tôles.

Fig. 29 — A) pièces pointées B) cordon lisse à la surface C) pénétration

complète

On termine un joint à l'extrémité des tôles de la même façon qu'on bouche un trou; le chalumeau doit être incliné jusqu'à environ 15° de l'horizontale afin que la flamme ne se dirige que sur la baguette d'apport. Le métal de base, s'il est directement surchauffé, tend à percer.

Si le chalumeau claque, il faut en trouver la cause et y remédier. Comme nous l'avons mentionné ces claquements peuvent être causés par:

1 — un mauvais réglage des pressions aux

mano-détendeurs;

2 — une flamme trop faible pour la grosseur de buse;

3 — une buse encrassée;

4 — une buse dont l'orifice a été soit écorné, soit nettoyé avec un foret ou une

broche de diamètre trop grand;

5 — la baguette d'apport vient en contact avec la buse;

6 — la buse vient en contact avec le bain de fusion.

Il existe une trop grande variété de chalumeaux sur le marché pour pouvoir

déterminer le numéro de buse recommandé pour telle épaisseur particulière de

métal. Le soudeur doit donc juger si la buse employée produit le rendement

désiré. Les manufacturiers de chalumeaux distribuent, à ceux qui en font la

demande, des chartes indiquant les pressions d'oxygène et d'acétylène requises

pour chaque grosseur de buse. Voici toutefois quelques chiffres approximatifs

pour souder l'acier doux:

1 — une buse pour souder du métal de 1/16 de pouce d'épaisseur requiert environ

3 livres de pression d'acétylène et 3 livres d'oxygène.

2 — Une buse pour souder du métal de Y% de pouce, 4 livres d'acétylène et 5

livres d'oxygène.

3 — Pour souder du métal de )i de pouce, on emploie une buse qui demande environ

7 livres de pression d'acétylène et 8 livres d'oxygène.

SOUDURES D'ANGLES

II existe deux sortes de soudures d'angles:

1 — les soudures d'angles extérieurs

(corner welds);

2 — les soudures d'angles intérieurs ou à clin (fiïlet welds or T welds).

La soudure d'angle extérieur est la plus facile à exécuter: il suffit de pointer les pièces à l'angle voulu et de fusionner les bords avec ou sans addition de métal d'apport, suivant la force mécanique que requiert le joint (fig. 30). Après quelques exercices, l'opérateur maîtrisera facilement le bain de fusion et obtiendra des soudures uniformes et bien pénétrées.

Fig. 30 — Soudure d'angle extérieur

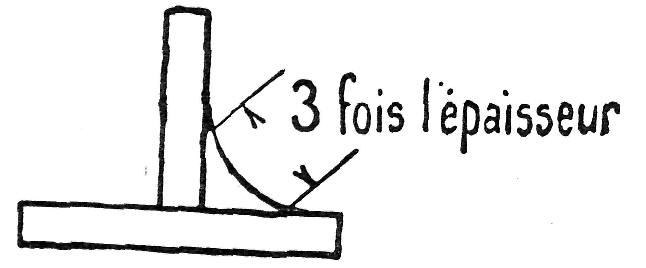

Les assemblages d'angle intérieur, très souvent employés dans l'industrie, comportent plus de difficultés. On doit donc exécuter avec grand soin ce genre de joint dont la force ne dépend que de la qualité de l'accrochage sur les parois. Après avoir pointé les pièces de façon à former un angle de 90°, il s'agit ensuite de bien fusionner les deux tôles jusqu'à l'arête (root) et de distribuer le métal d'apport également pour former un cordon dont la largeur équivaudra à trois fois l'épaisseur des pièces (fig. 31).

Fig. 31 — Largeur des soudures d'angle intérieur

Les deux principaux défauts à éviter sont: fusion incomplète et mauvaise distribution du métal d'apport. En général, le débutant bâtit son cordon presque exclusivement sur la plaque de base, ce qui forme, d'une part, un surchargement (overlap) de métal, et, d'autre part, un amincissement (undercutting) de la plaque verticale. Un plus grand débit du chalumeau est alors nécessaire, spécialement pour fondre la plaque de base d'ordinaire soudée en pleine tôle plutôt qu'à ses extrémités.

Le chalumeau formera un angle de 45° avec les deux tôles, de même que la baguette de métal d'apport (fig. 32).

Fig. 32 — Soudure d'angle intérieur

Le chalumeau suivra la direction droite-gauche sans mouvement oscillatoire, tandis que la baguette devra se diriger alternativement sur les deux plaques afin de répartir le métal également. La pratique des joints d'angle intérieur peut se faire sur les tôles de 1/8" d'épaisseur; la soudure s'exécute alors sur les deux côtés de la pièce. Naturellement, une plus grande quantité de chaleur est requise pour le deuxième côté, car le cordon de soudure déjà bâti sur le premier côté a sensiblement augmenté le volume du métal à chauffer.

Ce procédé de soudage n'est pas pratique sur les tôles épaisses; le chalumeau n'a pas alors un débit suffisant pour fondre les pièces. On a donc recours à un autre mode d'assemblage. Même si l'on parvenait à fusionner les bords, le métal d'apport trop lourd s'affaisserait sur la plaque horizontale et formerait un caniveau sur la plaque verticale.

Certains assemblages exigent des joints à recouvrement (lap joint) (fig. 33).

Fig. 33 — Joint par recouvrement (lap joint)

Le contact entre les 2 pièces doit être

parfait tout au long du joint à souder; on pointe aux extrémités des pièces puis

l'on exécute la soudure en maintenant constamment la flamme sur la pièce

inférieure, et le métal d'apport sur le bord de la pièce supérieure, sans quoi

il se formerait des trous sur celle-ci.