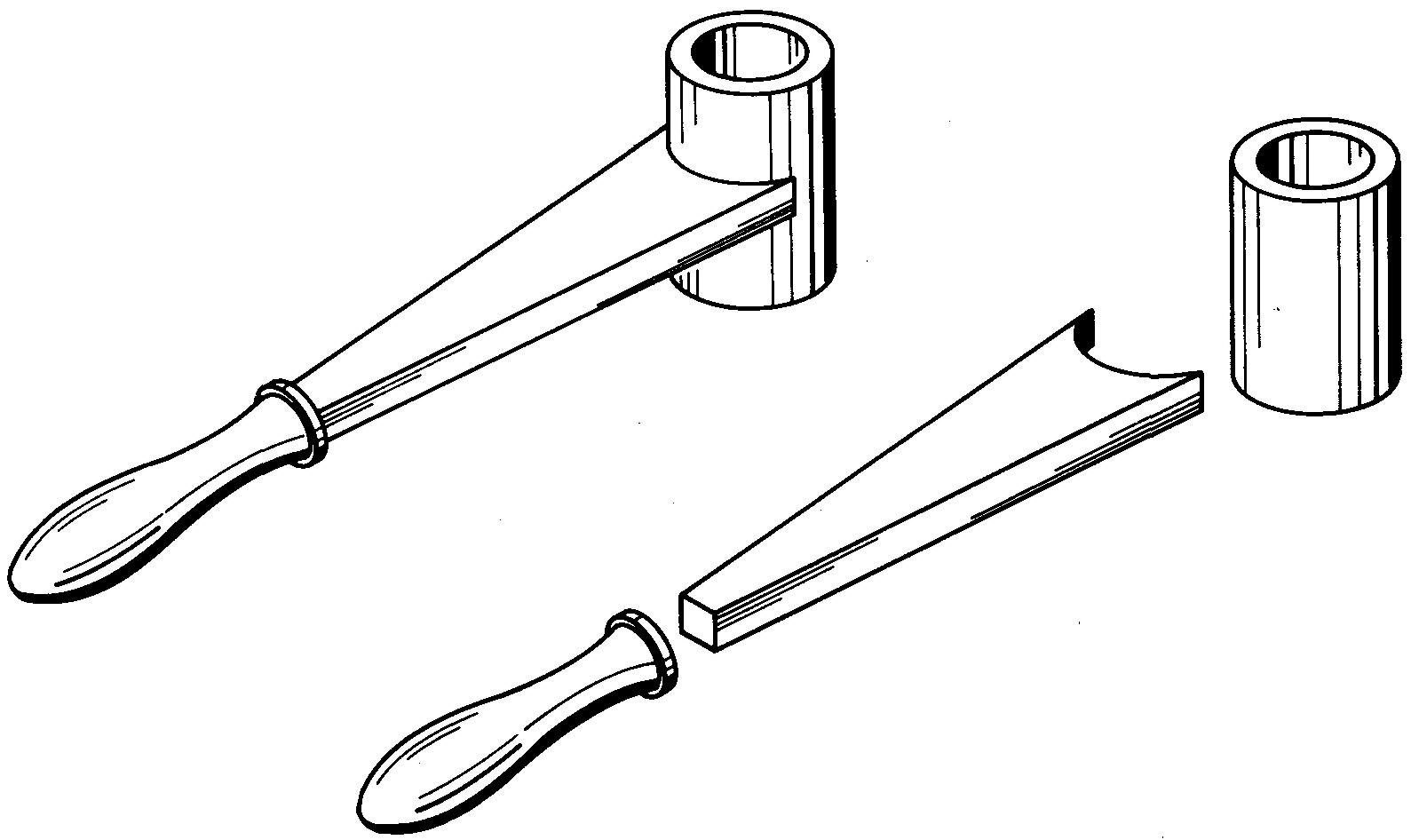

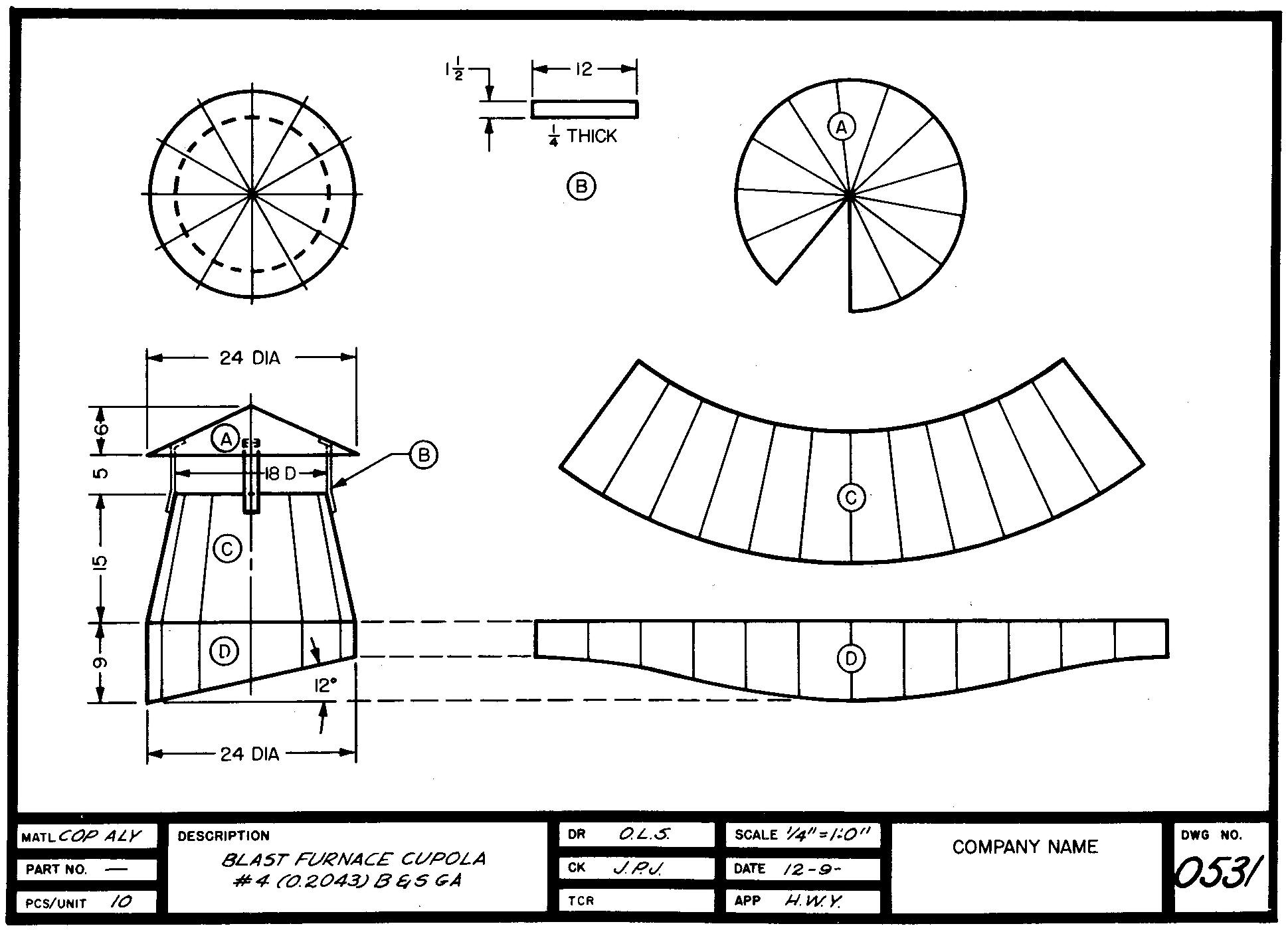

La figure 16-2 montre les pièces d'un raccord de four. Chaque pièce est coupée et formée séparément pour se façonner à partir du stock de tôles, puis assemblée en utilisant des joints spéciaux et des rivets.

Formage de pièces par fabrication

Introduction

La fabrication de mots utilisée dans l'industrie fait généralement référence aux processus impliqués dans la fabrication et la fixation des différentes pièces qui constituent une partie complète. Les processus dans la fabrication de pièces métalliques par fabrication diffèrent considérablement des processus de coulée, d'usinage ou de forge.

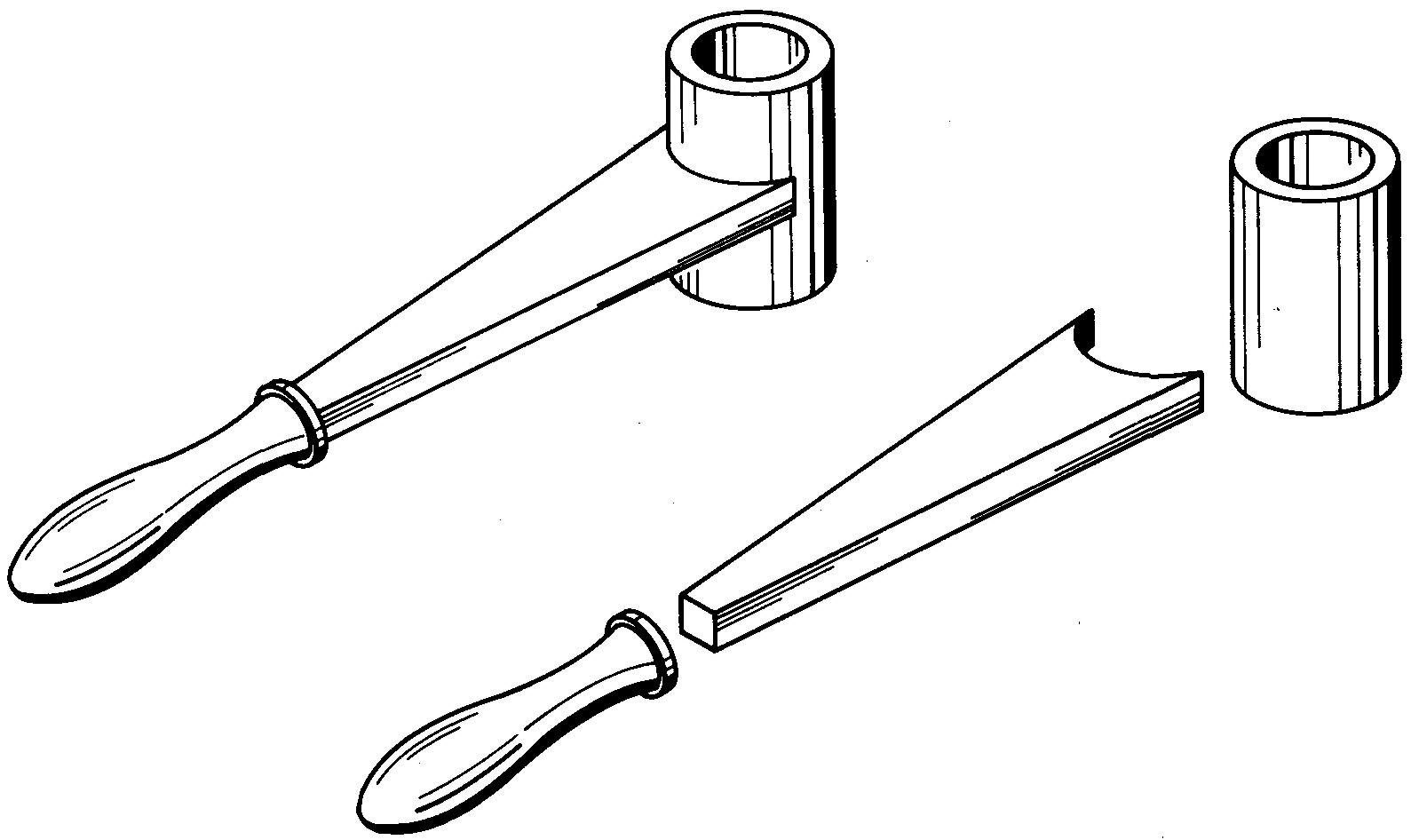

La figure 16-1 montre les pièces nécessaires pour fabriquer une poignée. Les différents morceaux de la poignée ont été usinés séparément ou coupés du bouillon. Ils sont assemblés par soudage.

Fig. 16-1. une poignée fabriquée

La figure 16-2

montre les pièces d'un raccord de four. Chaque pièce est coupée et formée

séparément pour se façonner à partir du stock de tôles, puis assemblée en

utilisant des joints spéciaux et des rivets.

Fig. 16-2. un raccord de fournaise

Souvent, les

pièces en pièces en tôles sont fixées ensemble par soudage.

Dessins de soudage

Le soudage est le processus de fixation de pièces métalliques en permanence pour former une pièce complète. Il est utilisé non seulement pour rejoindre des pièces individuelles mais aussi pour assembler des groupes de pièces précédemment assemblées.

Dans la fabrication de conteneurs fuites, par exemple, le soudage a presque entièrement remplacé l'utilisation de rivets et de boulons. Il gagne rapidement la faveur dans de nombreuses industries pour produire des pièces de machine complexes qui ont été fabriquées auparavant par le casting, l'usinage ou le forge.

Étant donné que le soudage ne nécessite aucun motif de bois, mourir ou moule auparavant, il est considéré comme un processus rapide et relativement simple.

En comparant la production de pièces soudées à celles fabriquées par la coulée ou le forgeage, on constate que le soudage entraîne souvent une économie de temps et de dépenses substantielles. Dans la plupart des cas, les pièces soudées pèsent moins que les pièces coulées ou forgées. Peu, voire aucun sacrifice de force est fait.

Les métaux communs qui peuvent être soudés avec succès comprennent la fonte et l'acier, le fer et les alliages en acier, le laiton, le cuivre, l'aluminium, le magnésium et de nombreux autres métaux. De nombreux métaux différents tels que le laiton et l'acier, ou la fonte et l'acier, etc. peuvent être rejoints par le soudage.

Les exemples de construction soudé ne sont pas difficiles à trouver. Des bâtiments, des ponts, des tours, des navires et des équipements agricoles sont produits par soudage pendant de nombreuses années.

D'autres applications incluent les cadres et corps et corps des automobiles; Boulonnement et équipement de chemin de fer; machines industrielles; conduits de chauffage et de ventilation; aéronef; et les conteneurs de pétrole, d'essence, d'eau et d'autres liquides.

Pratiquement chaque industrie utilise la construction soudée pour fabriquer des pièces ou utiliser des équipements qui ont été fabriqués par le soudage.

En raison de l'utilisation accrue du soudage, l'étude de la pratique du soudage est devenue de plus en plus importante pour le dessinateur de la machine ces dernières années.

Il doit savoir afficher correctement sur un dessin de la forme et de la taille des pièces à souder. Il doit également savoir comment spécifier au soudeur le type, la taille, la forme et, souvent, les exigences de résistance d'un joint soudé.

Quant aux pièces fabriquées par d'autres processus, les spécifications pour les trous ou les emplacements usinés, les surfaces finies, etc. doivent également être données sur le dessin.

Les dessins de soudage doivent être soigneusement préparés. Les méthodes de soudage et les symboles de soudage qui suivent doivent être soigneusement étudiés pour garantir que le symbole de soudure approprié lié à la soudure souhaitée est indiqué sur le dessin.

Méthodes de soudage

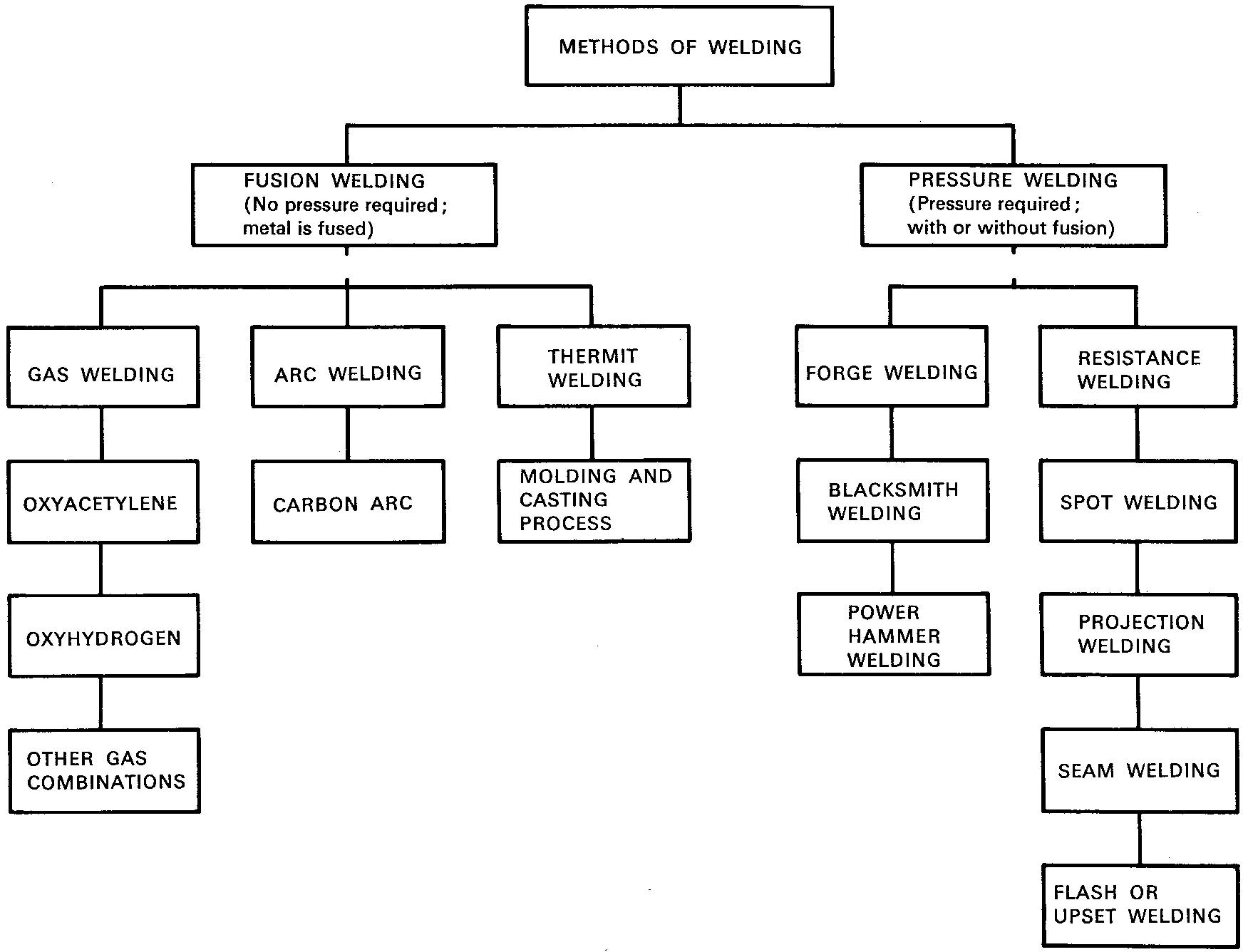

Les principales méthodes de soudage sont le soudage par fusion et le soudage par pression. Chacune de ces méthodes comprend une grande variété de procédés de soudage, comme indiqué dans la figure 16-3.

Fig. 16-3. méthodes de soudage

Soudage par

fusion

Le processus d'assemblage de pièces métalliques en les chauffant à une température de fusion est appelé soudage par fusion. On ajoute souvent du métal fondu supplémentaire. Le métal fondu forme un joint lorsqu'il est refroidi. La chaleur est créée par soudage au gaz, soudage à l'arc ou soudage aluminothermique.

Le soudage au gaz se fait en allumant un mélange de deux gaz, généralement de l'oxygène et de l'acétylène (soudage oxyacétylénique) ou de l'oxygène et de l'hydrogène (soudage oxyhydrogène).

Le soudage à l'arc, illustré dans la figure 16-4, se fait avec un arc électrique qui fournit la chaleur nécessaire.

Fig. 16-4. Soudage à l'arc

Le soudage aluminothermique se fait en allumant un mélange d'aluminium et d'oxyde de fer qui brûle à haute température. Le mélange brûlant libère du fer fondu qui fusionne avec les pièces à assembler et forme un joint soudé lors du refroidissement.

Soudure par pression

L'assemblage de métaux par chauffage et compression sous pression mécanique ou, plus simplement, par chauffage et compression est appelé soudage par pression. Bien que cette méthode puisse être utilisée de nombreuses manières, elle est le plus souvent réalisée par soudage par forgeage ou par soudage par résistance.

L'assemblage de métaux par chauffage et compression sous pression mécanique ou, plus simplement, par chauffage et compression est appelé soudage par pression. Bien que cela puisse être fait de nombreuses façons, il est le plus souvent effectué par soudage par forge ou par soudage par résistance.

Le soudage par forge est le processus consistant à chauffer les pièces puis à former le joint par pression ou par des coups répétés de marteau.

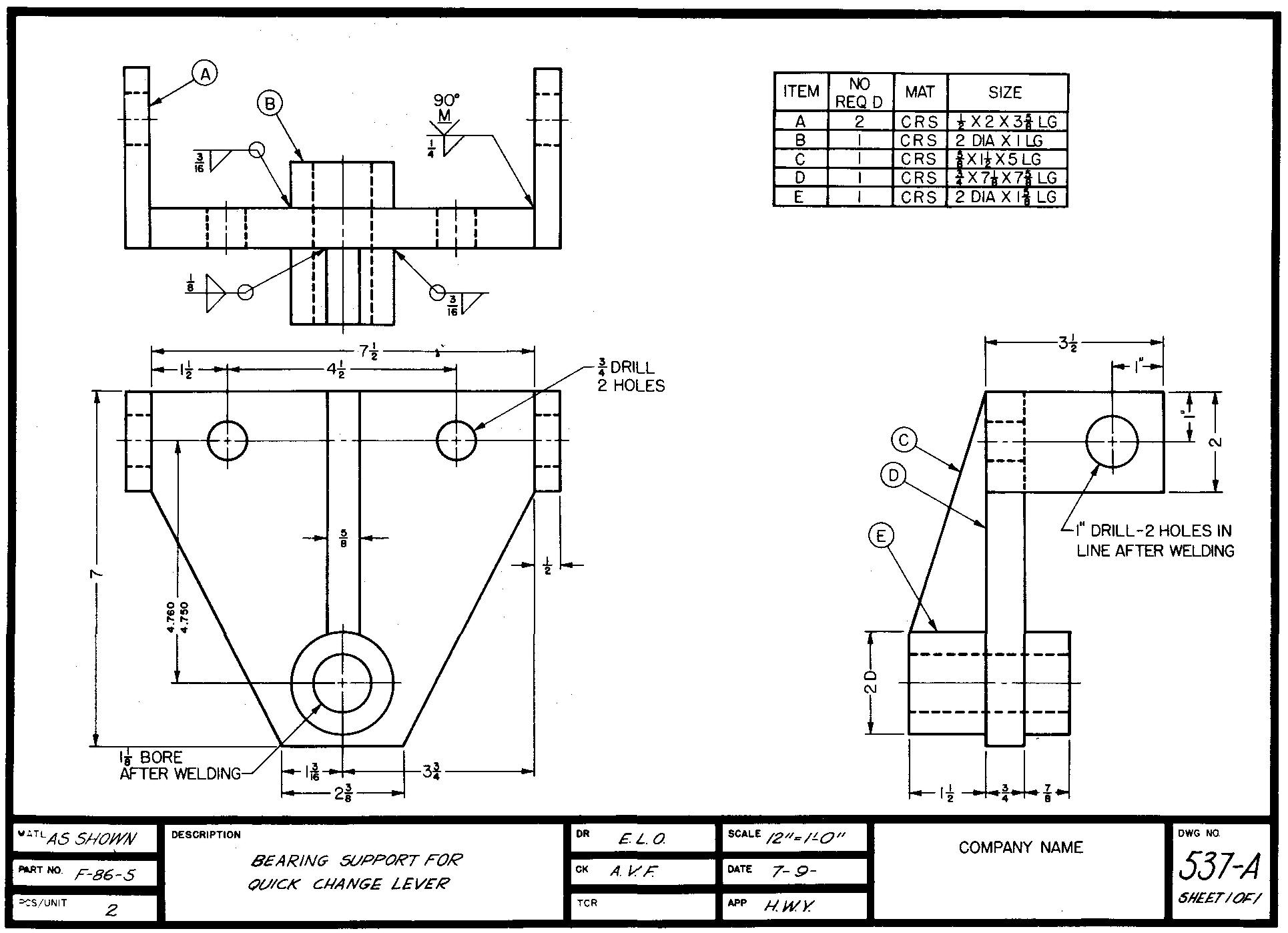

Le soudage par résistance est

le processus consistant à appliquer un courant électrique aux pièces

métalliques.

Cette méthode génère suffisamment de chaleur pour permettre

l'assemblage des pièces sous pression.

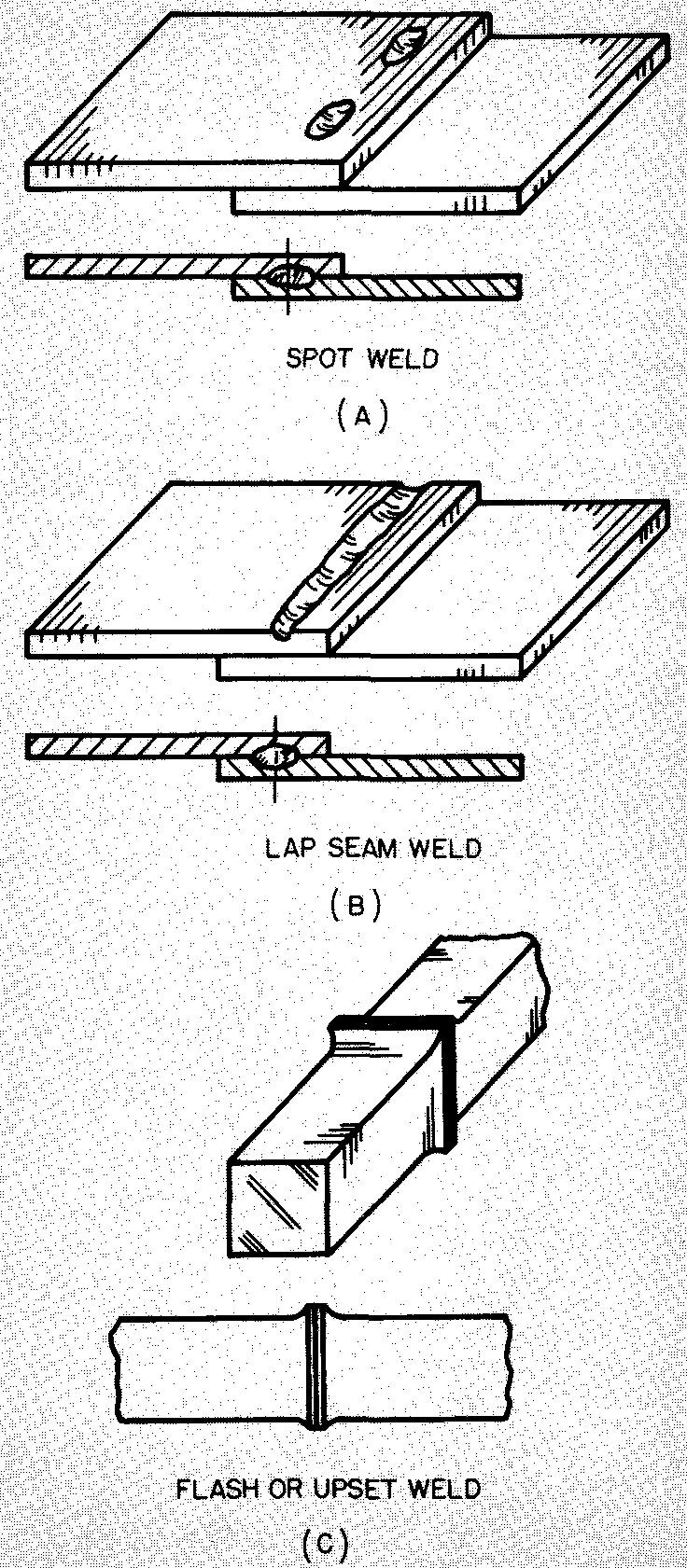

Le soudage par points, illustré à la figure 16-5, le soudage par projection, le soudage par joint et le soudage par étincelage ou par refoulement sont inclus dans la catégorie du soudage par résistance.

Fig. 16-5. soudage par points

Types de

joints de base

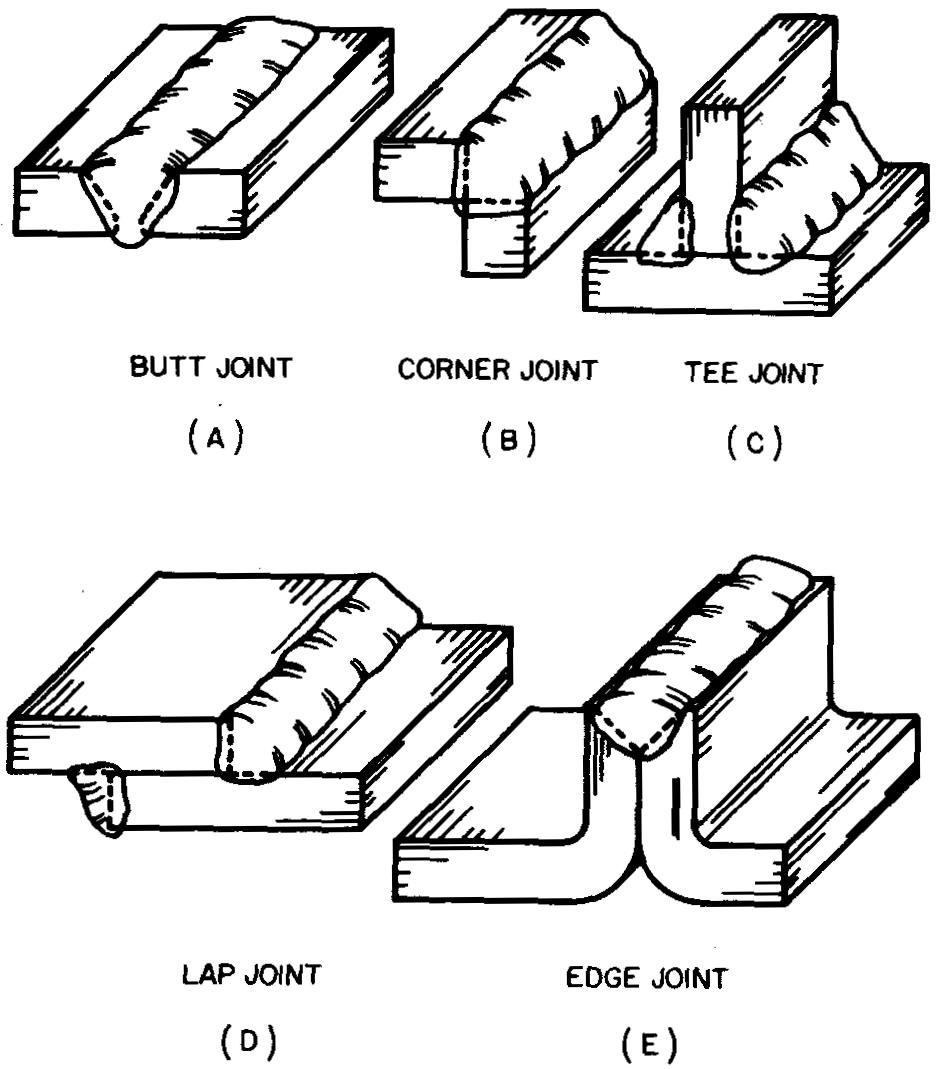

La zone dans laquelle les pièces métalliques en contact sont soudées est appelée joint. Il existe cinq types de joints de base, et il est important que le dessinateur les connaisse et les reconnaisse.

Il existe de nombreuses variantes de chaque joint, en fonction de l'épaisseur des pièces à assembler, des exigences de résistance, etc. La figure 16-6 aidera le dessinateur à identifier et à sélectionner les types de joints.

Fig. 16-6. Cinq types de base de joints soudés

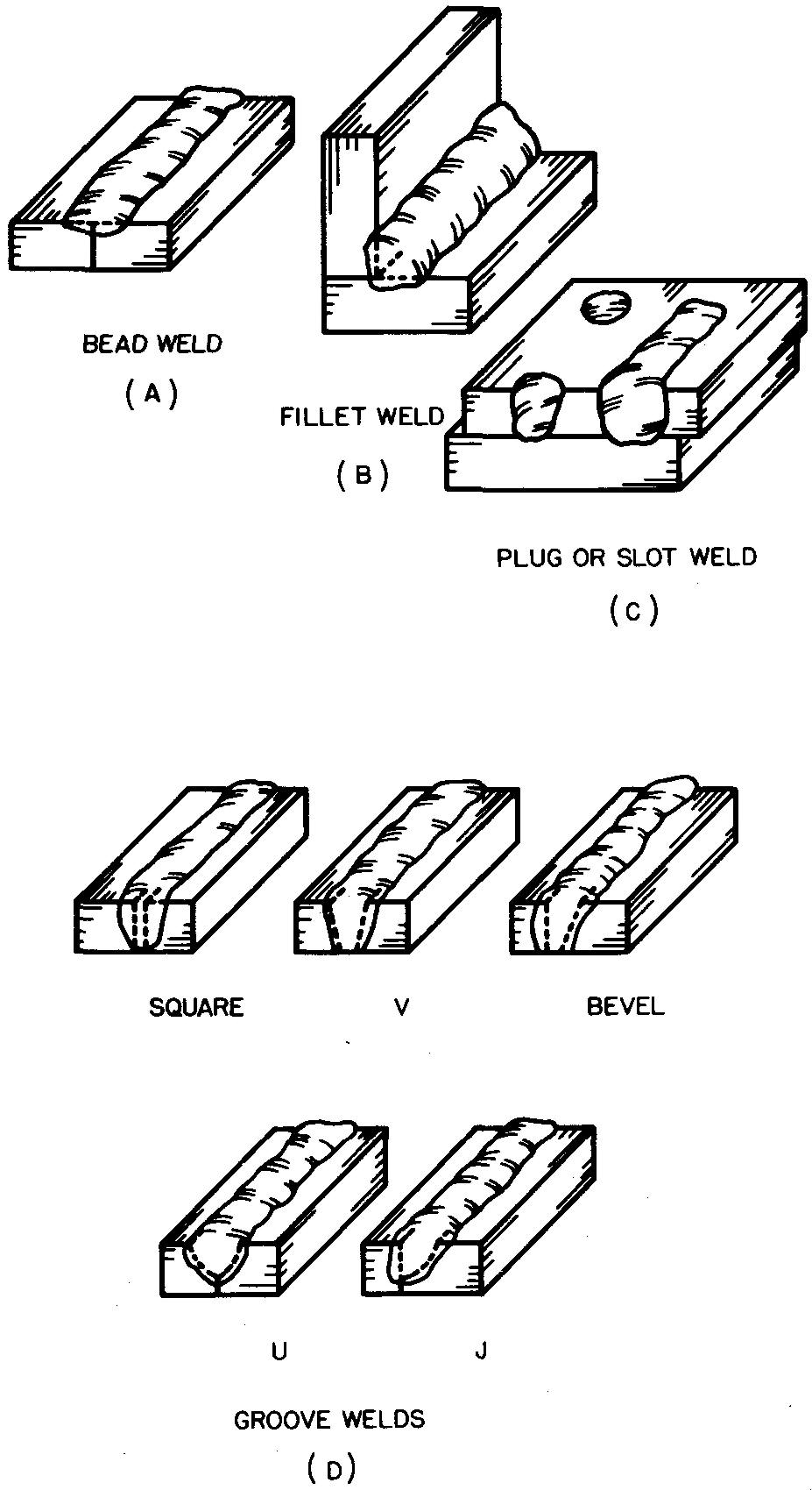

Types de soudures de base

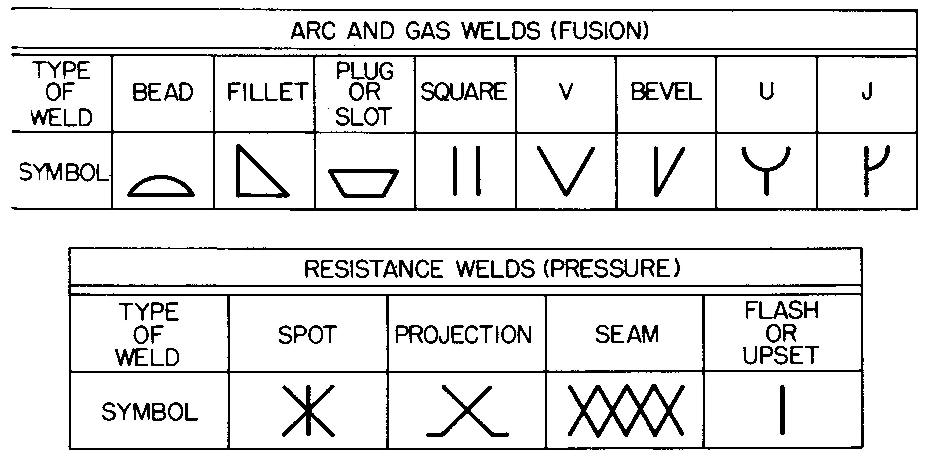

Les types de soudures par fusion de base sont illustrés à la Fig. 16-7. Les types de soudures par pression de base sont illustrés à la Fig. 16-8.

Fig. 16-7. Types de soudures par fusion de base

Fig. 16-8.

Types de soudures par pression de base

Symboles de

soudure

Les types de joints et de soudures souhaités doivent être spécifiés sur chaque dessin.

Il serait très fastidieux et chronophage de dessiner chaque type de joint et de soudure. Cela est particulièrement vrai pour les structures qui sont assemblées entièrement par soudage et qui nécessitent de nombreux types de joints différents, chacun nécessitant une grande quantité d'informations.

Un système a été conçu qui élimine la nécessité pour le dessinateur de dessiner le joint ou la soudure réel chaque fois qu'il apparaît sur un dessin.

Le symbole de soudure utilisé pour spécifier une soudure peut être comparé grossièrement à une note et à un repère. Au lieu d'une description écrite comme dans une note, l'ensemble des informations est donné sous forme de symboles, de lettres et de marques.

Ces éléments sont placés près de la partie du symbole appelée ligne de référence. Le repère, ou ligne de référence, se compose d'une flèche qui pointe vers le joint où la soudure doit être réalisée.

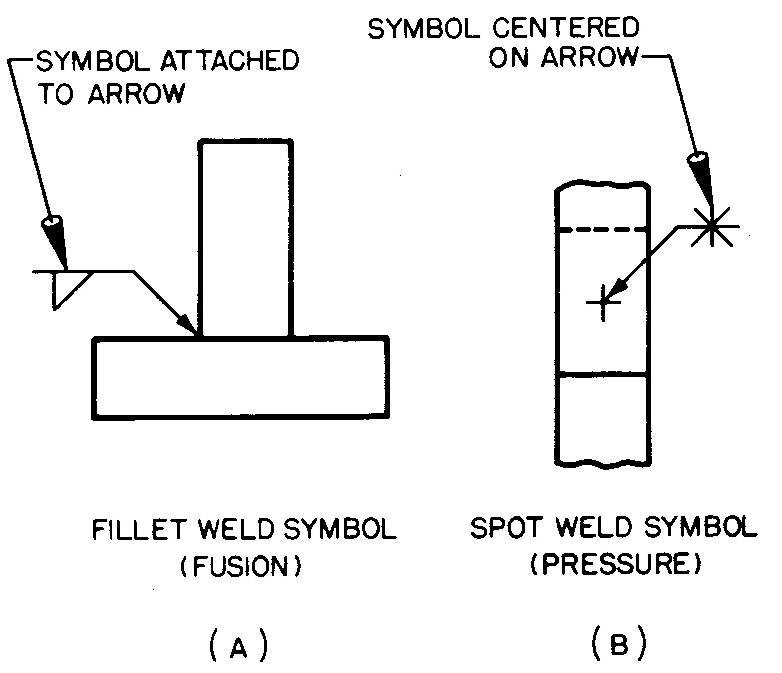

Le type de soudure souhaité est indiqué par un symbole qui, pour le soudage par fusion, est dessiné attaché à la flèche.

Pour le soudage par pression, le symbole est centré sur la flèche. La figure 16-9 montre les symboles standard pour les différents types de soudures. La figure 16-10 montre comment le symbole de chaque soudure est appliqué à la flèche.

Fig. 16-9. Symboles pour les types de soudures

Fig. 16-10.

Comment les symboles sont appliqués à la flèche

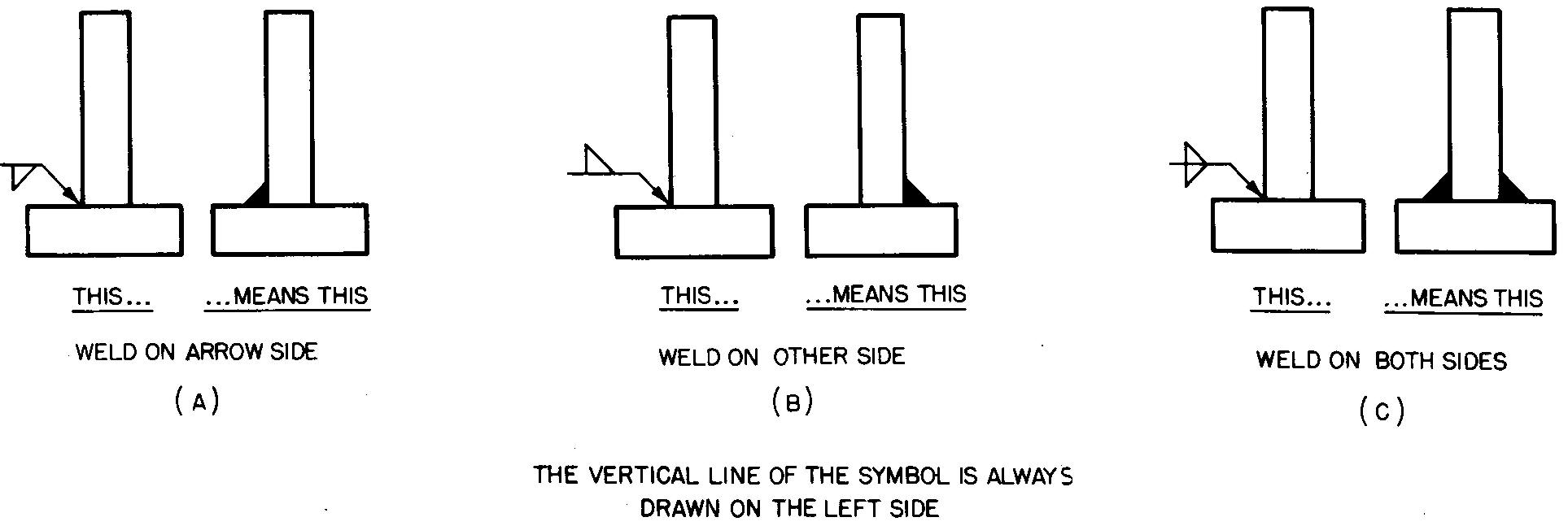

Le placement du symbole de soudage sur la flèche pour le soudage par fusion est important. Par exemple, le côté vertical d'un symbole de cordon doit toujours être dessiné à gauche.

Le placement du symbole sur la flèche indique le côté requis sur lequel la soudure doit être effectuée. La figure 16-11 illustre ce principe pour les soudures d'angle.

Fig. 16-11. Emplacement des symboles de soudage au gaz et à l'arc sur la flèche

Les symboles pour le soudage par pression sont toujours centrés sur la flèche (Fig. 16-10B) et ne sont pas dessinés au-dessus ou en dessous de la ligne de référence. Comme la soudure est toujours réalisée entre les deux pièces, la position de la soudure est évidente.

Ainsi, la nécessité de dessiner

le symbole au-dessus ou en dessous de la ligne de référence est complètement

éliminée.

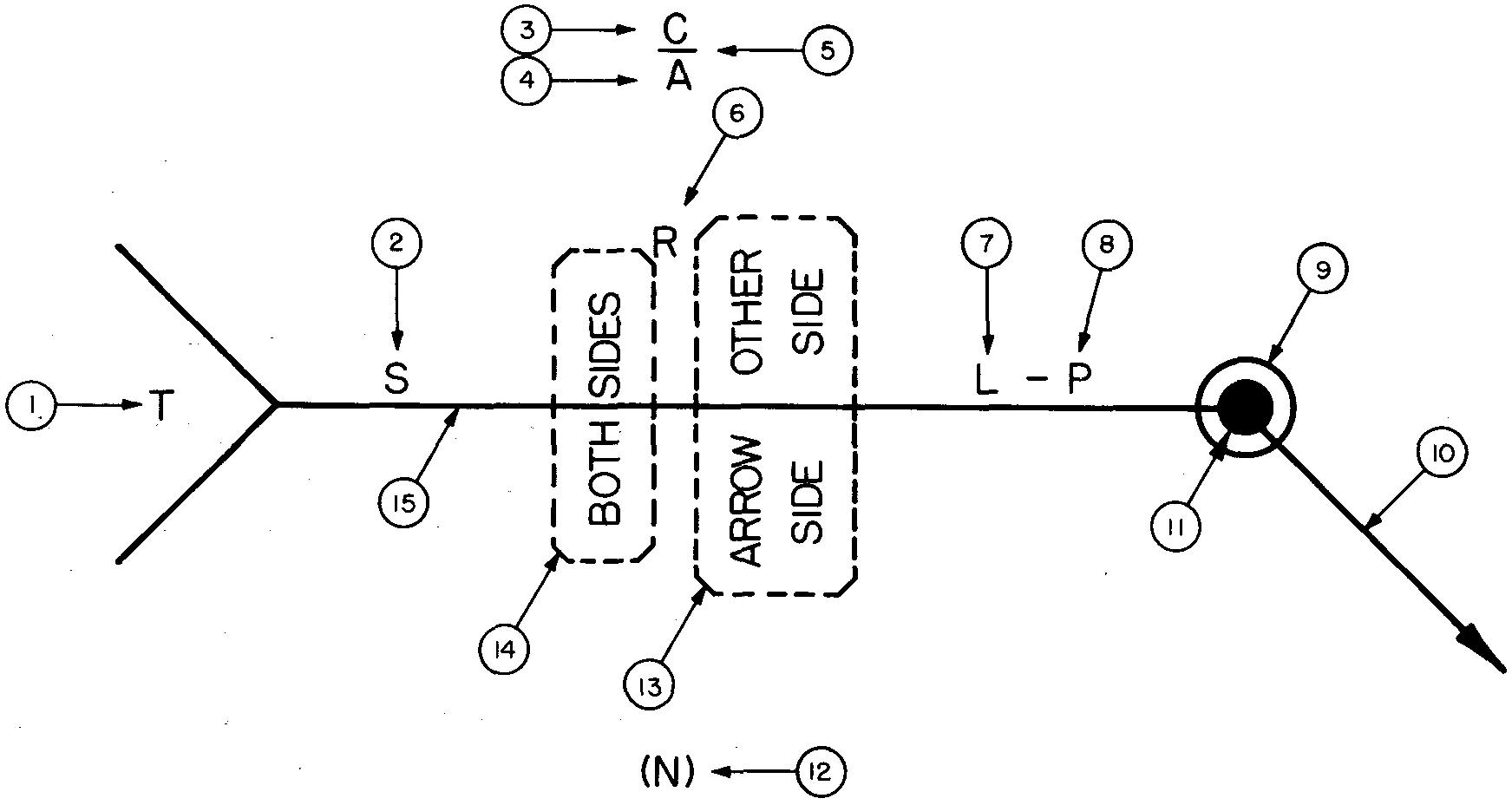

Le symbole de soudage complet est représenté sur la figure 16-12.

La légende ci-dessous explique les numéros qui sont dessinés sur les différents

éléments des symboles.

Un traité complet couvrant toutes les phases du symbole de soudage peut être trouvé dans le livret intitulé Welding Symbols de l'American Welding Society, 33 West 39th Street, New York, ou dans l'ASA Y32.2-1959 American Standard Graphic Symbols for Welding.

Fig. 16-12. Symbole de soudage complet

LÉGENDE DU

SYMBOLE DE SOUDAGE

1 Lettre de code — Utilisée

pour spécifier des informations non indiquées par ailleurs sur le symbole. Une

note générale expliquant la lettre de code doit toujours être placée sur le

dessin. Si la référence n'est pas utilisée, la lettre de code et la queue

entière du symbole sont omises.

2 Spécifie la taille et la résistance des

soudures par pression. La résistance est mesurée en unités de 100 livres par

soudure, 100 livres par pouce linéaire ou 100 livres par pouce carré. La taille

est toujours donnée en centièmes de pouce, comme illustré dans la Fig. 16-13.

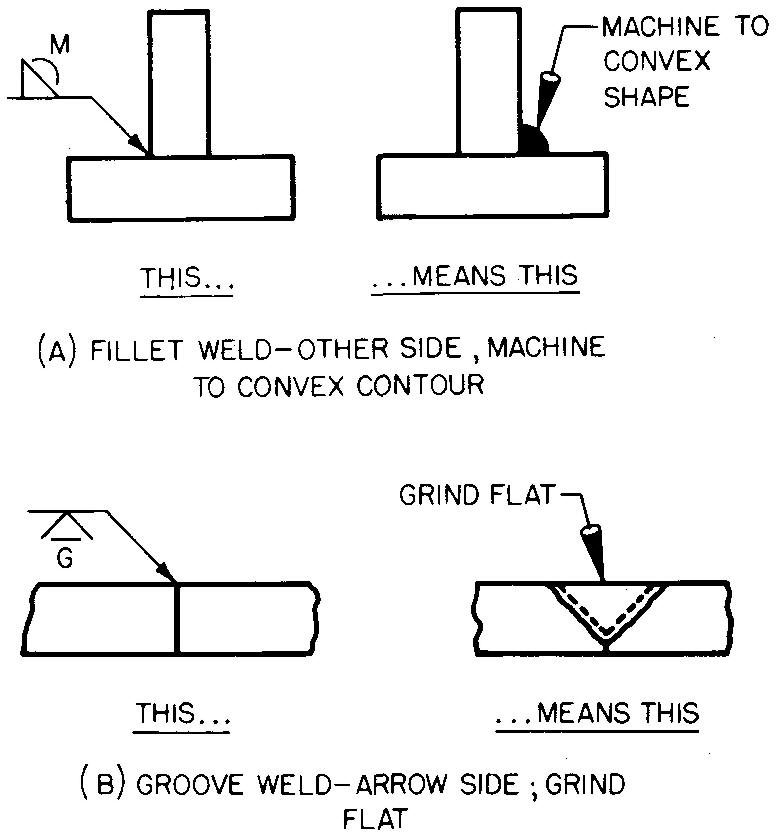

3 Spécifie le type de finition de la soudure. C est copeaux, G est meulage

et M est machine.

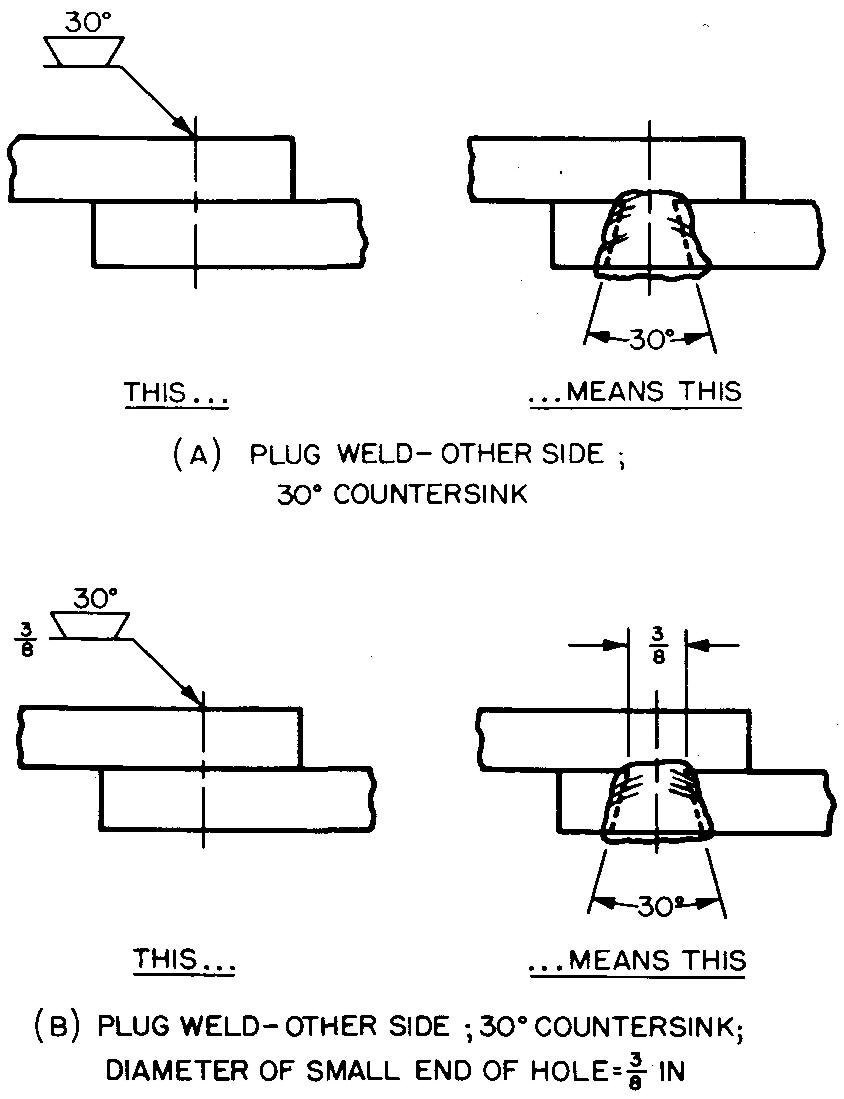

4 Spécifie l'angle inclus de l'opération de fraisage

(illustrée dans la Fig. 16-15) pour les soudures en bouchon.

5 Spécifie

le contour final ou de finition de la soudure, comme illustré dans la Fig.

16-14. Si la soudure doit être finie au ras de la surface de la pièce, elle est

indiquée par —. Si la soudure doit être finie avec une forme convexe, elle est

indiquée par .

6 Spécifie la taille de l'ouverture de la racine pour les soudures en bouchon et en fente, comme indiqué dans la Fig. 16-15B. L'angle et la taille (généralement donnés en partie fractionnaire d'un pouce) sont indiqués.

7 Spécifie la longueur (voir Fig. 16-13C) de la soudure en pouces.

8 Spécifie le pas (ou la dimension centre à centre) pour l'espacement des soudures non continues, comme indiqué dans la Fig. 16-13B.

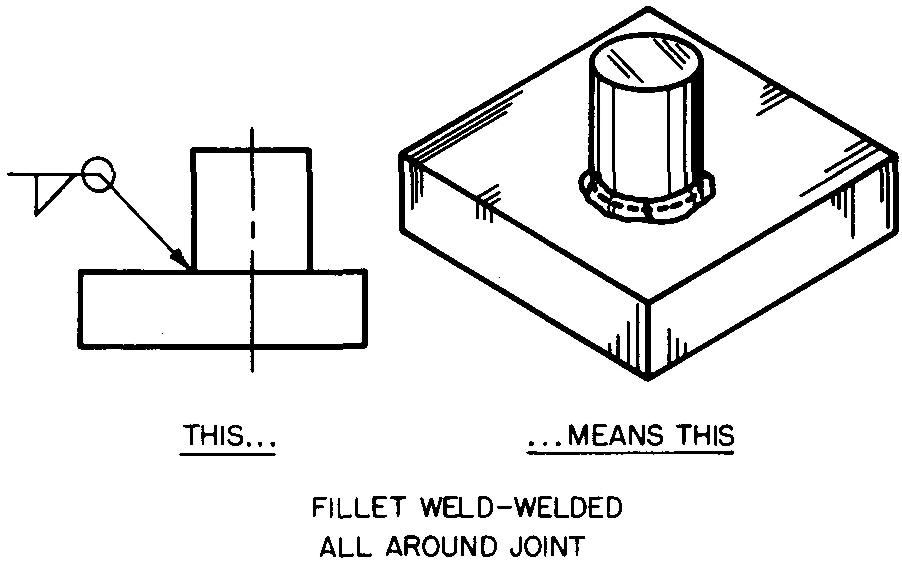

9 Spécifie les soudures qui s'étendent complètement autour du joint, comme indiqué dans la Fig. 16-16.

10 Flèche reliant la ligne de référence au côté flèche du joint, à l'élément rainuré ou aux deux.

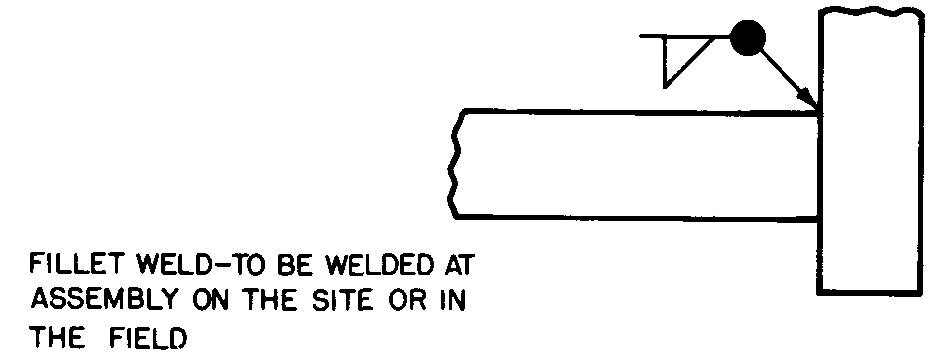

11 Spécifie une soudure sur site (voir Fig. 16-17) qui est le terme utilisé pour décrire un joint réalisé sur site ou à l'endroit où les pièces doivent être finalement assemblées. Cette notation s'applique aux cas où la soudure ne serait pas réalisée en atelier.

12 Spécifie la quantité de soudures par points ou par projection, comme indiqué sur la Fig. 16-18.

13 et 14 Symbole de soudure de base indiquant le type et la position de la soudure souhaitée, comme indiqué sur la Fig. 16-11.

15 La ligne de référence du symbole de soudure indique les données sur la taille, la résistance, le type, la position, la longueur et le pas.

Seuls les symboles, lettres et marques réellement nécessaires sont utilisés pour décrire la soudure particulière sur un dessin. Cela signifie qu'il n'est pas nécessaire dans tous les cas d'utiliser l'intégralité du symbole de soudure.

Les symboles de soudure doivent être dessinés mécaniquement (et non à main levée). Tous les éléments doivent être soigneusement appliqués au symbole afin d'avoir une idée claire de ce qui est requis. Des modèles disponibles dans le commerce peuvent être utilisés, ce qui simplifie et accélère le dessin des symboles.

Identification des symboles de soudure

Les figures 16-13 à 16-18 montrent des exemples de divers symboles de soudage. Dans chaque cas, les éléments du symbole sont expliqués. Après un certain temps, la plupart des dessinateurs apprennent à identifier à vue les symboles de soudage les plus couramment utilisés.

Fig. 16-14. Identification des symboles de soudage

Fig. 16-15.

Identification des symboles de soudage

Fig.

16-16. Identification des symboles de soudage

Fig. 16-17.

Identification des symboles de soudage

Fig.

16-18. Identification des symboles de soudage

Pratiques de dessin de soudage

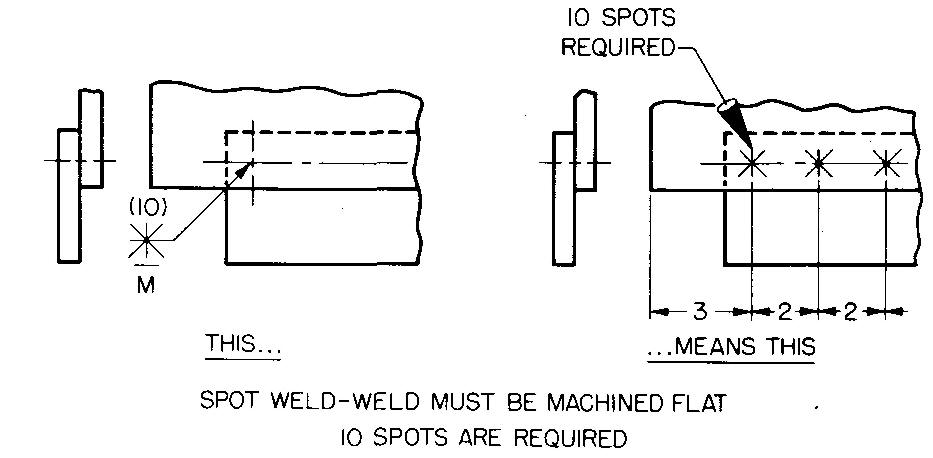

La figure 16-19 montre un dessin de soudage typique dans lequel le symbole de soudage est utilisé plusieurs fois.

Fig. 16-19. Un dessin de soudage typique

Il n'y a qu'une

légère différence entre la façon dont un dessinateur de machines prépare un

dessin de soudage et la façon dont il prépare un dessin d'une pièce à mouler.

La différence est que les pièces fabriquées par soudage sont généralement dessinées de manière à montrer toutes les pièces assemblées. Le symbole de soudure est utilisé pour montrer la spécification complète de chaque joint. Il est important que chaque pièce de l'assemblage soudé de pièces soit entièrement dimensionnée afin que les pièces puissent être coupées à partir d'un stock de taille standard.

La plupart des opérations telles que les fentes et les rainures de clavette ou les trous percés, filetés ou alésés sont généralement effectuées après que les pièces individuelles ont été soudées ensemble.

De nombreuses entreprises exigent une liste de pièces, qui est également illustrée dans la figure 16-19. La liste de pièces simplifie le processus de commande de stock pour chaque pièce de l'assemblage soudé.

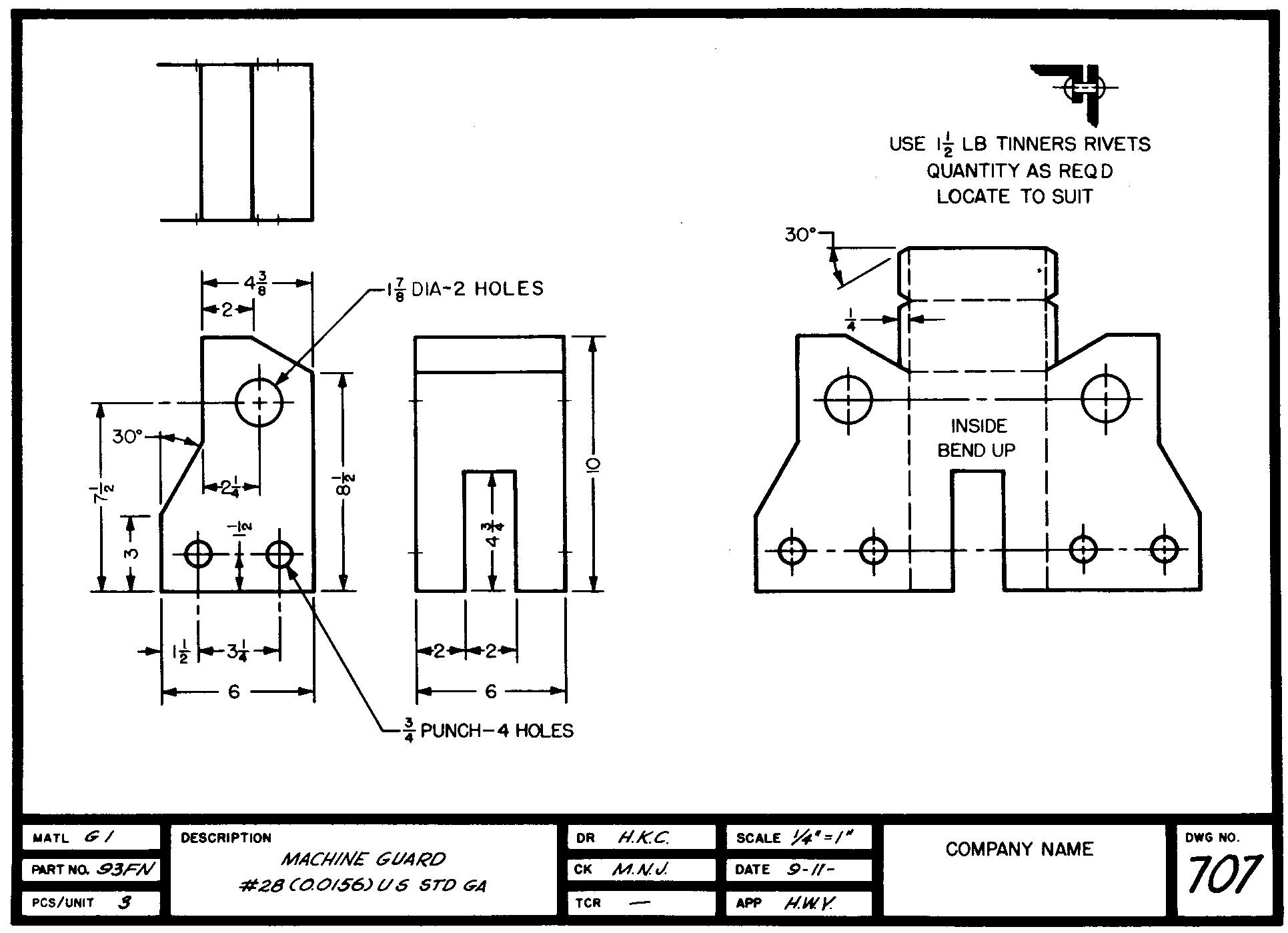

Dessins de tôlerie

Les tôles sont des métaux relativement minces qui mesurent environ 1/2 pouce ou moins d'épaisseur. De plus en plus d'utilisations sont aujourd'hui trouvées pour les articles industriels, commerciaux et militaires en tôle. Les produits en tôle sont présents dans pratiquement toutes les industries.

L'industrie du bâtiment utilise des pièces en tôle pour les toitures et les lucarnes ainsi que pour les pièces de chauffage et de climatisation. La construction navale et navale, l'aéronautique, le chemin de fer et l'automobile utilisent les tôles depuis de nombreuses années.

Les autres utilisations courantes comprennent les panneaux publicitaires, les machines de laiterie et de crèmerie et les équipements d'usine tels que les bancs, les bacs de rangement, les casiers, les armoires et les tabourets.

La tôle est également utilisée pour les meubles et équipements des ménages, des bureaux, des écoles, des magasins et des hôpitaux ; les téléviseurs ; les cuisinières ; les réfrigérateurs ; les machines à laver ; les sèche-linge ; les bâtiments portables ; les devantures de magasins ; et pour une grande variété de contenants tels que les tasses, les seaux, les casseroles, les poêles, les seaux, les plateaux et les canettes.

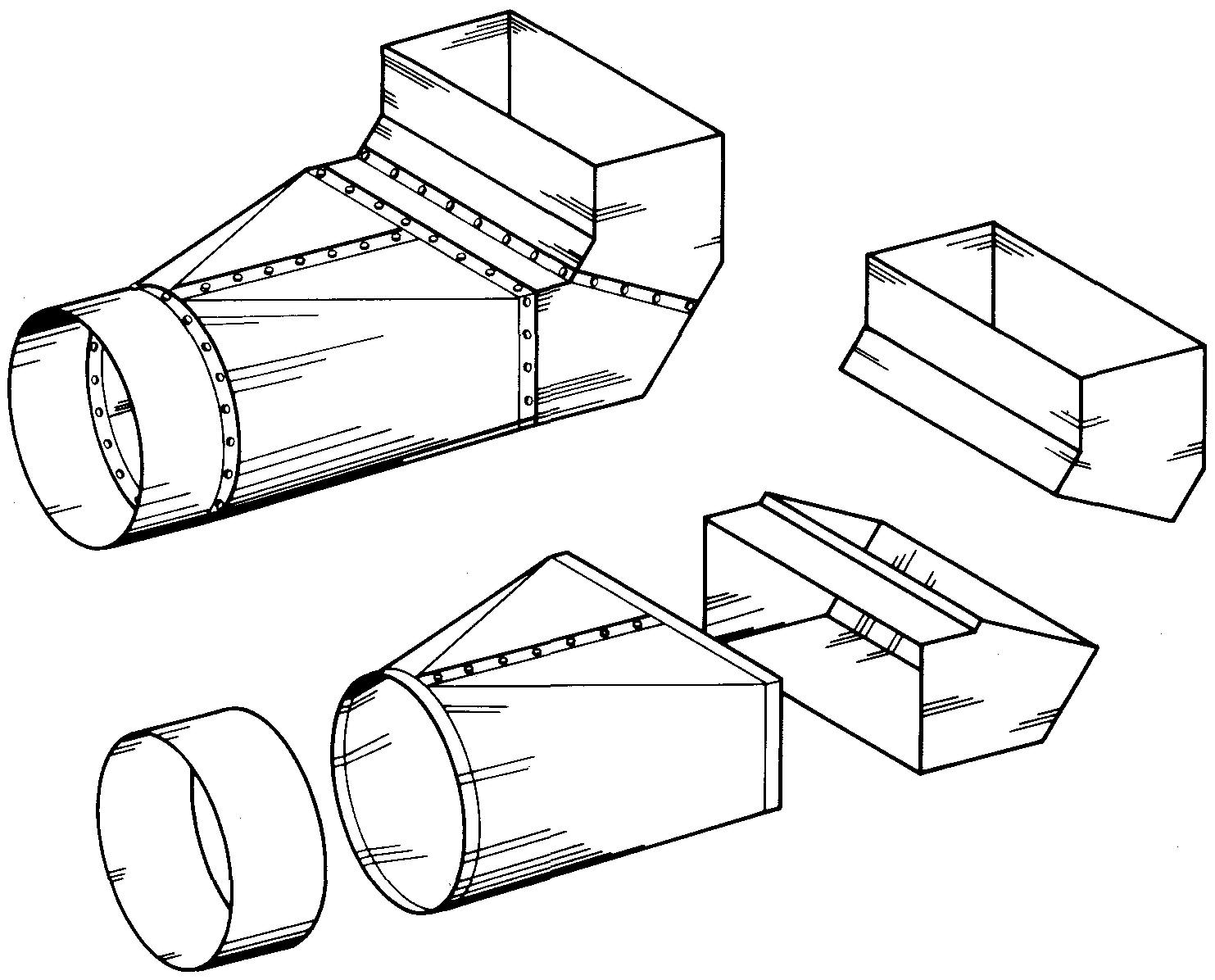

Remarquez la variété de formes des pièces en tôle illustrées dans la figure 16-20.

Fig. 16-20. Divers objets en tôle

Il ressort de

la liste ci-dessus que le dessinateur de machines devra éventuellement, voire

immédiatement, préparer des dessins d'objets en tôle.

De nombreuses machines sont équipées de protections de sécurité en tôle, de réservoirs d'huile et de liquide de refroidissement, de plateaux et d'étagères, ainsi que d'autres accessoires conçus et dessinés spécialement pour une machine particulière.

Il est donc très important que le dessinateur de machines connaisse certaines des exigences les plus importantes pour la préparation de dessins de tôle.

L'un des principaux avantages de la fabrication de pièces en tôle est qu'elles peuvent être facilement coupées à la taille souhaitée et pliées dans pratiquement n'importe quelle forme souhaitée.

De plus, les pièces de tôle individuelles peuvent être facilement soudées ou fixées ensemble, avec des joints et des coutures, avec des attaches vissées ou avec des rivets. Grâce à l'utilisation de supports ou de bords saillants, une pièce en tôle peut être facilement fixée à son emplacement approprié.

Afin de réduire les problèmes d'assemblage, les objets en tôle doivent être conçus avec un nombre minimum de pièces séparées.

Dans la mesure du possible, la pièce en tôle doit être fabriquée à partir d'une seule feuille plate et pliée à la forme souhaitée. Une telle procédure est suivie lorsqu'une pièce peut être pliée ou pliée à la forme requise sans utilisation excessive de métal.

Les tôles comprennent pratiquement tous les types de matériaux. Les matériaux les plus courants utilisés dans le travail de la tôle sont le fer, l'acier, l'étain, le cuivre, le laiton et l'aluminium.

La tôle est fabriquée selon des épaisseurs standard ; chaque épaisseur est associée à un numéro de calibre. Le tableau 64 répertorie les systèmes de calibrage pour divers métaux et matières premières.

Le tableau 65 répertorie les tailles de tôle disponibles par calibre. Lorsque l'on utilise le tableau 65, il est important de rechercher le numéro de calibre du fer et de l'acier dans la colonne marquée US Std ou Mfrs Std.

Les numéros de calibre du laiton, du bronze, du cuivre et de tous les autres métaux (à l'exception du fer et de l'acier) doivent être tirés des colonnes américaines ou de Brown et Sharpe du tableau 65.

Il existe une légère différence dans l'épaisseur du calibre pour chaque colonne. Les tableaux sont particulièrement utiles dans la mesure où ils répertorient également les numéros de calibre pour le fil ainsi que pour la tôle.

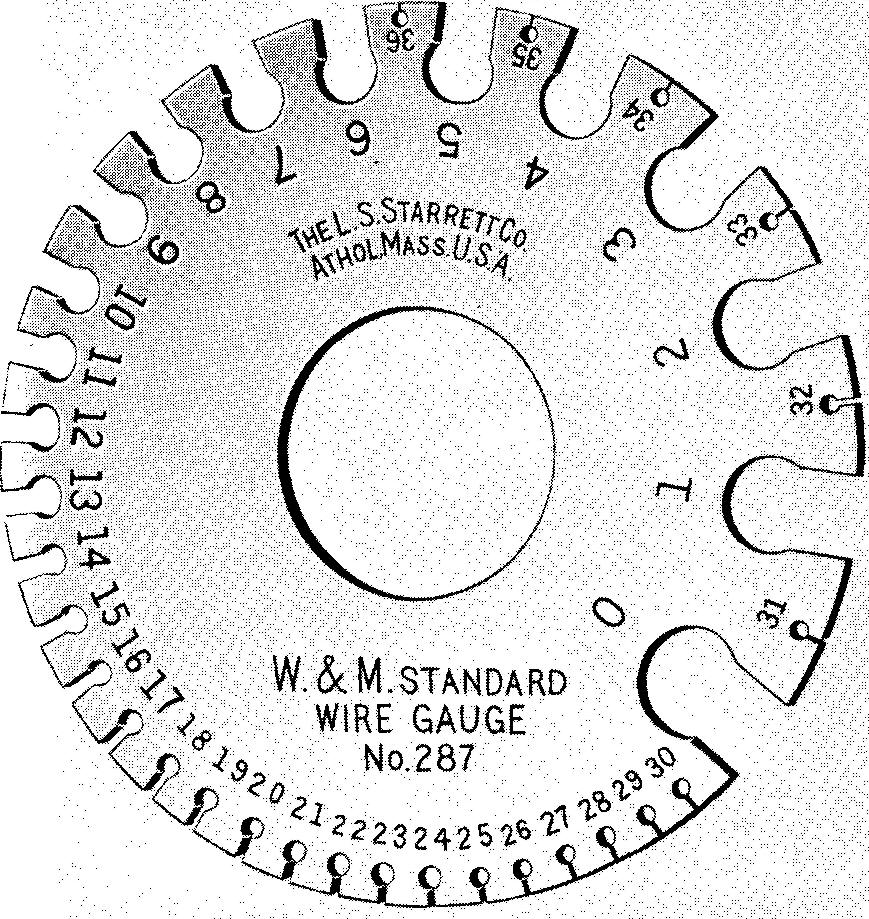

Le diamètre d'un fil de calibre 12, par exemple, est le même que l'épaisseur d'une tôle de calibre 12, et ainsi de suite. Il convient de noter que plus le numéro de calibre est élevé, plus le métal est fin. Les tailles de tôle et de fil peuvent être mesurées à l'aide d'un outil appelé calibre de fil, qui est illustré à la figure 16-21.

Fig. 16-21. Un calibre de fil

Allocation de pliage

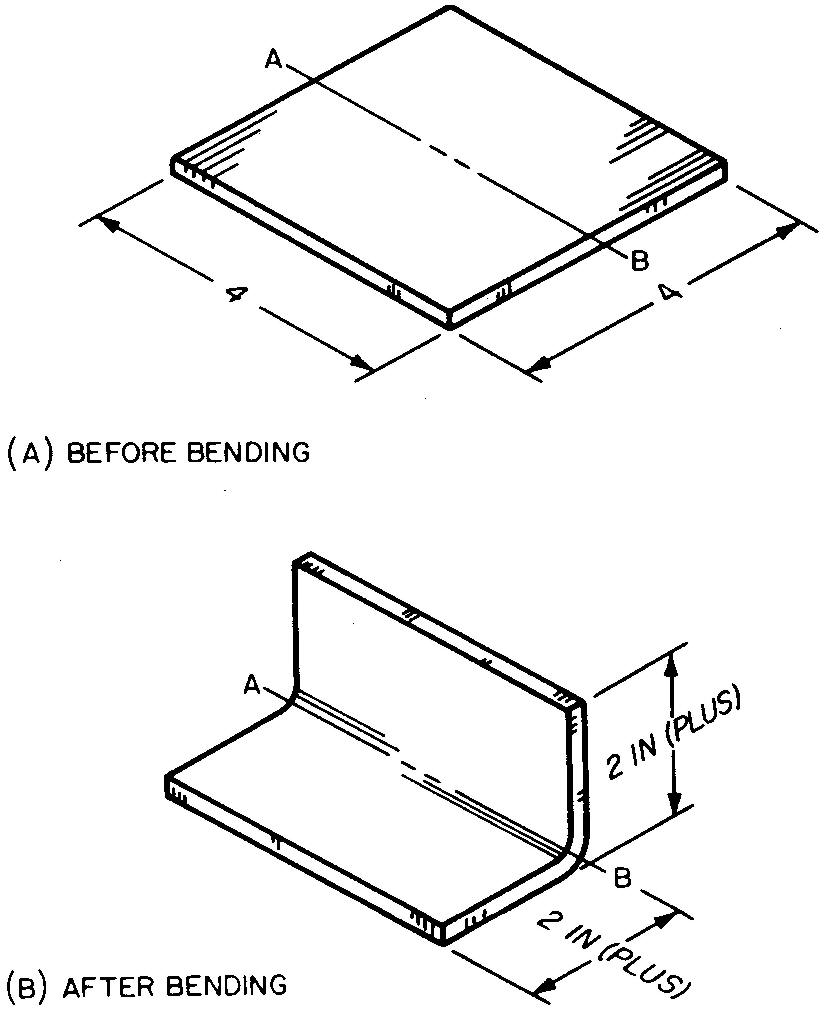

La figure 16-22A montre une pièce de tôle qui mesure 4 x 4 pouces. La figure 16-22B montre la même pièce de métal après pliage à 90° le long de la ligne centrale AB.

Fig. 16-22. Marge de pliage

Chaque jambe

est mesurée avec précision et s'avère être légèrement plus longue que 2 pouces.

Comment est-ce possible ?

Comment une pièce de métal peut-elle s'allonger après pliage ?

La réponse se trouve en examinant la manière dont le métal s'étire autour du rayon du pli.

Alors que le métal à l'intérieur du pli se comprime ou se serre, le métal à l'extérieur du pli s'étire. Il y a une ligne, approximativement au centre des deux rayons, qui ne se comprime ni ne s'étire. Cette ligne imaginaire est appelée l'axe neutre.

Dans la plupart des cas, pour une tôle de calibre 24 US Std (0,025 pouce) ou moins, la légère distance gagnée par le pliage peut être négligée. Cependant, certaines entreprises exigent que la tolérance de pliage soit indiquée sur leurs dessins pour les pièces en tôle fabriquées à partir de tôles mesurant plus de 24 US Std.

Une pièce en tôle qui nécessite un pli à 90°, par exemple de 12 US Std (0,109 pouce), sera légèrement plus courte pour permettre le gain de taille dû au pliage.

Ce gain de taille est généralement calculé par le tôlier, qui utilise des tables spéciales qui prennent en compte le type de matériau, l'épaisseur, le rayon et l'angle de pliage.

Dans certains cas, le dessinateur doit calculer ce gain de taille. Il est considéré comme suffisamment précis pour la plupart des applications de prendre la longueur de la ligne centrale au niveau du pli pour la tolérance de pliage, en particulier pour les plis de grands rayons.

Dans pratiquement tous les cas, le dessinateur peut ignorer la tolérance de pliage. Par coutume de longue date, le montant de cette tolérance est généralement laissé à la discrétion du tôlier.

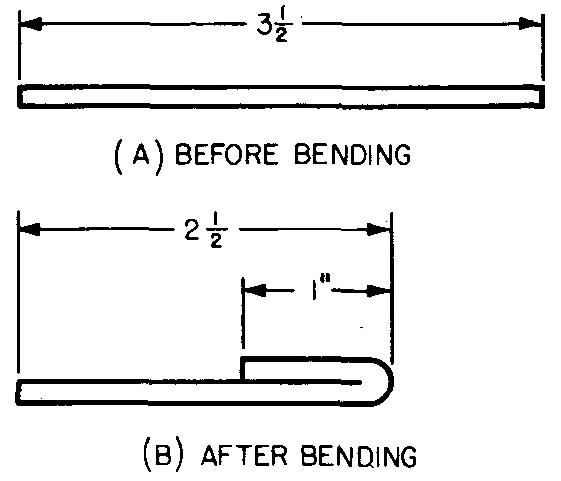

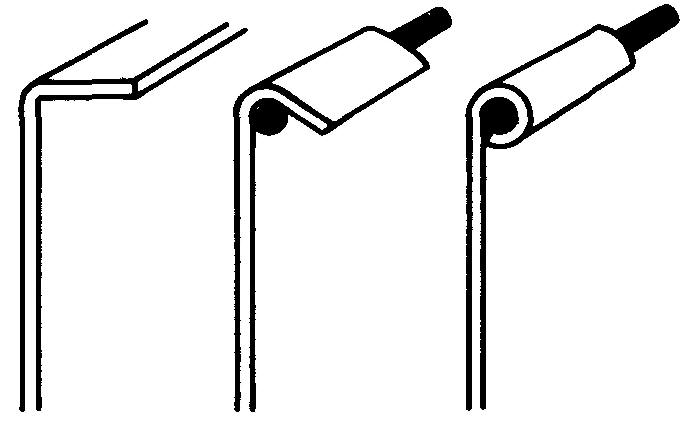

Lorsqu'un bord est plié ou ourlé, comme illustré à la Fig. 16-23, aucune marge de pliage n'est nécessaire, car il n'y a pas de gain ou de perte important dans la taille de la pièce.

Fig. 16-23. Ourlet en tôle

Assemblages de tôles

Il est important que le dessinateur de machines connaisse certaines des méthodes courantes utilisées pour assembler des pièces de tôle. Certaines entreprises préfèrent spécifier sur le dessin le type d'assemblage souhaité. D'autres omettent de montrer les assemblages sur le dessin, laissant le choix des assemblages à la discrétion du tôlier.

Auparavant dans ce chapitre, nous avons appris les différentes méthodes utilisées pour assembler des pièces de métal épaisses par soudage. Les pièces de tôle sont souvent assemblées également par soudage, en particulier dans les cas où des conditions d'étanchéité sont requises.

L'assemblage des pièces par soudage s'avère souvent la méthode la plus simple et la plus soignée.

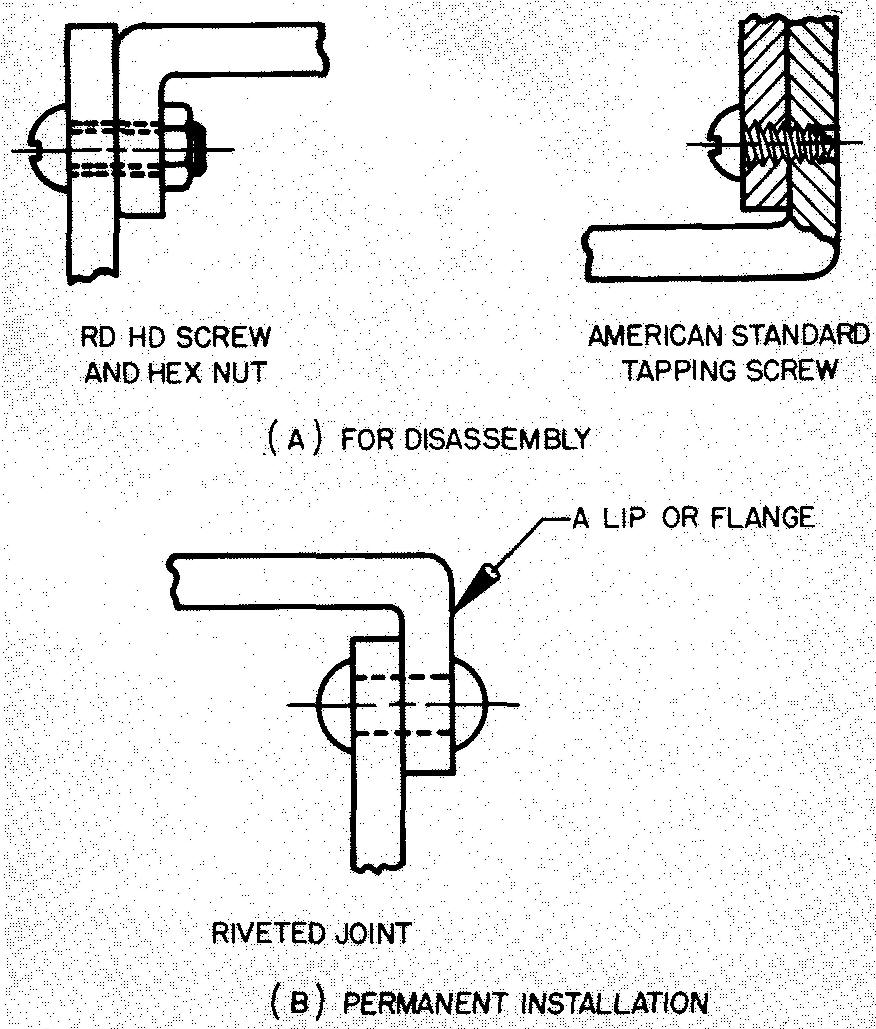

Certaines pièces sont fixées avec des rivets, ou avec des vis et des écrous, en particulier dans les cas où les pièces doivent être démontées de temps en temps.

Dans ce cas, des bords ou des brides en saillie, appelés lèvres, sont souvent réalisés pour qu'une pièce puisse être fixée à une autre. Les assemblages sont généralement réalisés le long du bord ou de la surface la plus courte.

La figure 16-24 montre comment les pièces peuvent être fixées par ces méthodes.

Fig. 16-24. Joints de tôle – rivetés et vissés

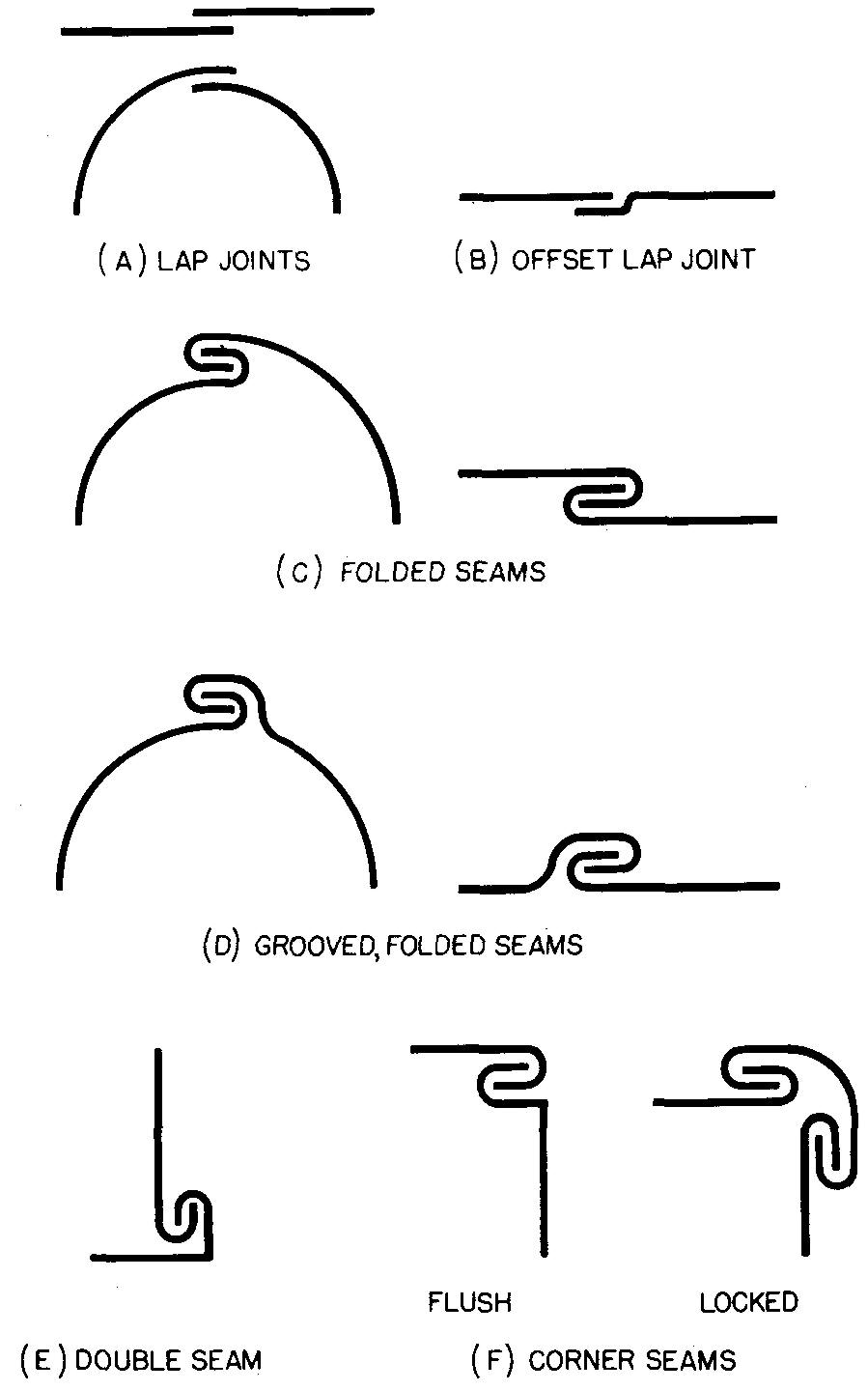

D'autres pièces

peuvent être assemblées au moyen de coutures. Certaines coutures sont soudées

pour les rendre étanches. La figure 16-25 montre plusieurs types de coutures.

Fig. 16-25. Coutures de tôle

Suppression des bords tranchants

Les pièces en tôle présentent souvent des bords tranchants et dangereux. Lorsque le dessinateur de machines prépare des dessins de tôle, il doit être constamment à l'affût des bords exposés de la pièce qui peuvent devenir un danger pour la sécurité.

Il faut prêter attention aux pièces telles que les plateaux, les seaux et les seaux, les casiers et les chaises en métal. Les bords métalliques peuvent être quelque peu émoussés par le limage, mais une méthode plus pratique consiste à plier ou à ourler les bords, comme illustré à la figure 16-23.

De cette façon, le bord est rigidifié et la pièce rendue plus rigide. Une autre méthode, illustrée à la figure 16-26, consiste à concevoir un bord en fil de fer sur la pièce. Cette méthode consiste à enfermer une bande de fil dans le bord.

Fig. 16-26. Un bord en fil de fer

Pratiques de dessin de tôle

En ce qui concerne le dessinateur de machines, les normes relatives aux dessins de tôlerie incluent toutes les règles de dessin habituelles requises pour tout autre type de dessin d'atelier. Il existe cependant deux différences fondamentales.

Tout d'abord, en raison des parois métalliques minces des pièces, il est courant de montrer l'épaisseur de la paroi en traçant une seule ligne. (La plupart des dessinateurs montrent une ligne pour représenter l'épaisseur des métaux de calibre 11 US Std (0,125 pouce) ou moins.)

Deuxièmement, certaines pièces nécessitent un dessin de développement spécial. Ce dessin est généralement réalisé à l'échelle réelle si possible. Il montre le motif, ou la forme du contour, de la ou des pièces individuelles avant le pliage.

Un dessin de développement de tôlerie peut être comparé à une boîte en carton ordinaire qui a été ouverte au niveau des joints et aplatie.

Dans ce cas, le fabricant de boîtes doit planifier soigneusement son modèle afin que la boîte finale puisse être pliée et assemblée à la taille et à la forme finales souhaitées. Les pièces en tôle qui sont pliées à la forme doivent également être soigneusement planifiées avant le pliage.

Nous avons appris jusqu'à présent certaines pratiques de dessin qui peuvent être légèrement différentes selon l'entreprise en question. Le dessin de tôlerie ne fait pas exception.

En fonction du type de produit, de l'équipement d'atelier disponible, des méthodes d'assemblage et d'autres exigences importantes, de nombreuses entreprises établissent des exigences légèrement différentes pour la préparation des dessins de tôlerie.

Pour fabriquer chaque pièce d'une pièce en tôle, l'ouvrier commence par tracer avec précision le contour de chaque pièce sur une feuille de métal plate. Ce faisant, il utilise principalement le même type d'outils que le dessinateur. Au lieu d'utiliser un crayon pour dessiner des lignes sur la tôle qui seraient difficiles à voir, l'ouvrier gratte ou trace des lignes avec un outil en acier appelé traceur.

Le contour de la pièce est généralement tracé sur la face intérieure de la tôle afin que toutes les marques soient masquées une fois la pièce pliée en forme. La pièce est ensuite coupée, pliée en forme, assemblée et fixée à toutes les autres pièces pour former la pièce finie.

Il faut noter que le tôlier réalise le développement des pièces directement sur la tôle en utilisant les dimensions données sur le dessin.

Le développement devant être précis, l'ouvrier n'est pas autorisé à tracer ou à poinçonner des points de lignes d'intersection directement à partir du dessin.

Le dessin, bien que dessiné à une échelle précise, peut changer légèrement de taille au cours du processus d'impression. Ce changement de taille est causé par le rétrécissement ou l'étirement de l'impression.

Ainsi, l'impression n'est pas considérée comme suffisamment précise pour être utilisée comme modèle ou gabarit pour le développement.

Puisque nous savons que le tôlier doit faire son propre développement, pourquoi, alors, les développements sont-ils souvent représentés sur les dessins de tôlerie ?

La réponse réside dans un examen plus approfondi des exigences de l'industrie.

Certaines entreprises demandent à leurs dessinateurs de préparer uniquement les vues habituelles d'une pièce et omettent donc complètement de faire un dessin de développement. D'autres entreprises n'exigent des dessins de développement que pour les pièces qui peuvent être particulièrement complexes.

Un dessin de développement ne serait pas préparé pour des conduits carrés ou rectangulaires simples utilisés dans le chauffage et la ventilation, par exemple.

Des pièces telles que celles-ci peuvent être fabriquées à partir des vues habituelles de la pièce sur le dessin. Les travaux de ce type sont classés comme travaux de pliage, ce qui signifie que les pièces sont mises en forme par la presse plieuse.

Enfin, certaines entreprises exigent la préparation de dessins de développement de toutes les pièces en tôle, quelle que soit leur forme.

Les caractéristiques des pièces telles que les trous et les découpes sont souvent plus faciles à comprendre sur un dessin de développement que sur les vues normales.

Dans tous les cas, le dessinateur débutant doit se familiariser avec le plus grand nombre possible d'exigences de dessin relatives à la préparation des dessins de tôle.

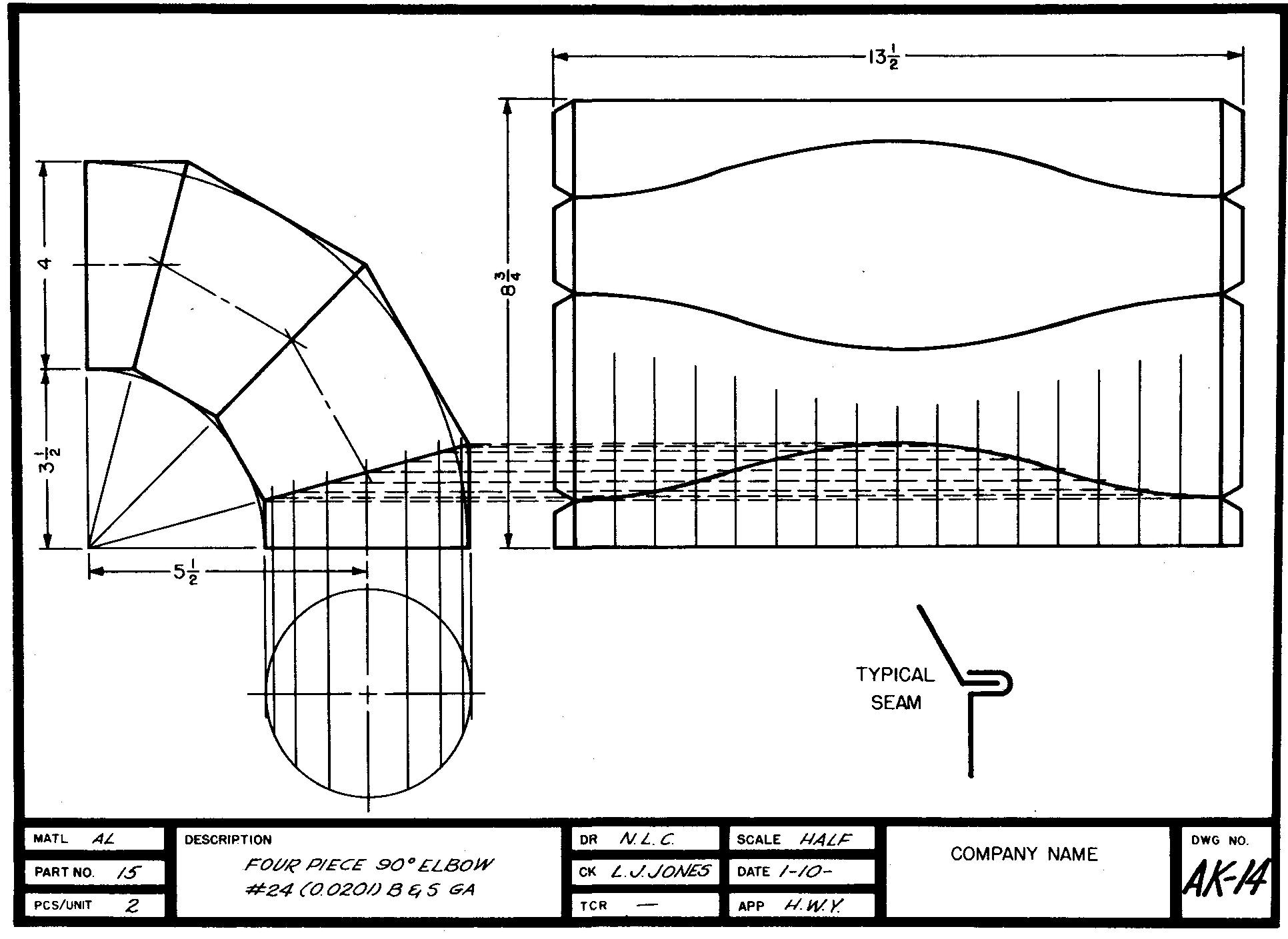

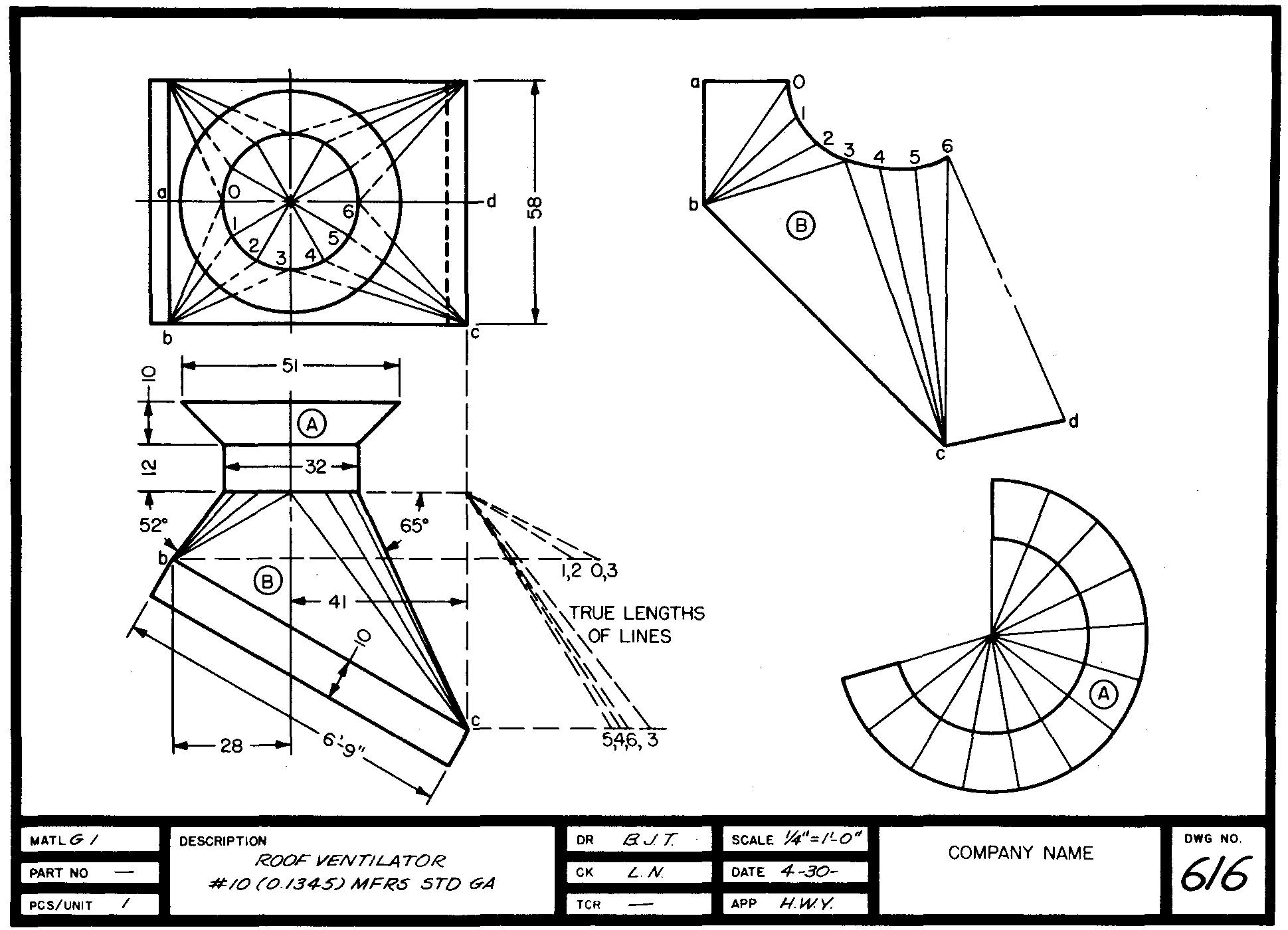

Il est important de se rappeler qu'un dessin de développement sert principalement de guide à l'atelier et lui montre la taille et la forme de chaque pièce avant le pliage. La figure 16-27 montre un dessin commercial d'un coude de tuyau à 90° en quatre pièces.

Fig. 16-27. Un coude à 90° en quatre pièces

Les vues

habituelles du coude sont dessinées et, en plus, un dessin de développement est

également fourni. Notez en particulier comment chacune des quatre pièces est

planifiée de manière à pouvoir être découpée dans une seule tôle sans gaspillage

de matière.

Sur les dessins de tôle, de nombreuses entreprises ajoutent une liste de pièces qui comprend des éléments similaires à ceux trouvés sur les listes de pièces pour les dessins de soudage. La longueur développée des pièces est généralement donnée avec une liste de spécifications et de quantités de fixations requises (rivets, vis, écrous, rondelles, etc.).

Les exemples suivants familiariseront l'étudiant avec les méthodes de préparation de dessins de certaines des formes les plus courantes d'objets en tôle. Comme il est impossible de donner des exemples de toutes les formes possibles qui pourraient être développées, un échantillon est donné montrant uniquement des objets typiques.

Il convient de noter que pratiquement tous les objets en tôle sont composés de combinaisons de ces formes de base, illustrées dans les figures 16-28 à 16-35.

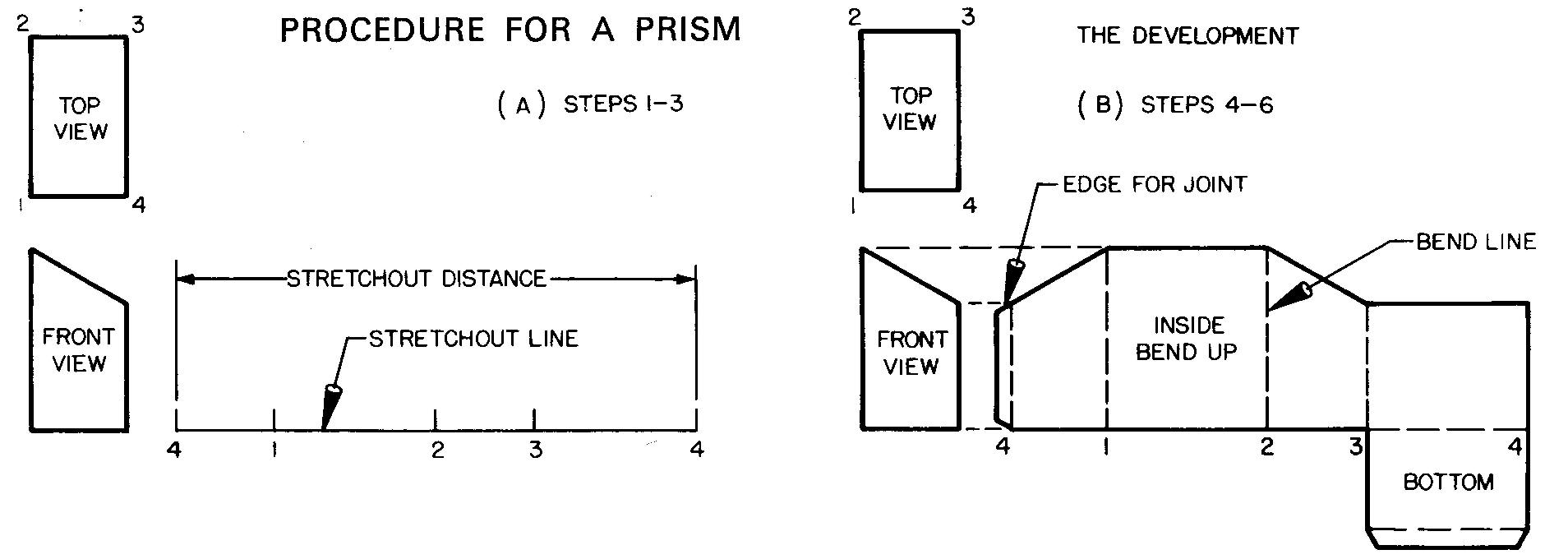

Fig. 16-28. développement d'un

prisme : le principe

1. Dessinez les vues de dessus et de face de la

pièce.

2. Commencez le développement au point 4, qui a été commodément placé comme indiqué. Tracez la ligne d'étirement (égale en longueur au périmètre). Ne tenez pas compte de la tolérance de pliage.

3. Écartez les distances de longueur réelle comme indiqué.

4. Projetez les hauteurs à partir de la vue de face.

5. Ajoutez les pièces inférieures et supérieures si nécessaire.

6. Dessiner les bords des joints

Fig.16-29. Développer un prisme : l'application

Fig. 16-30.

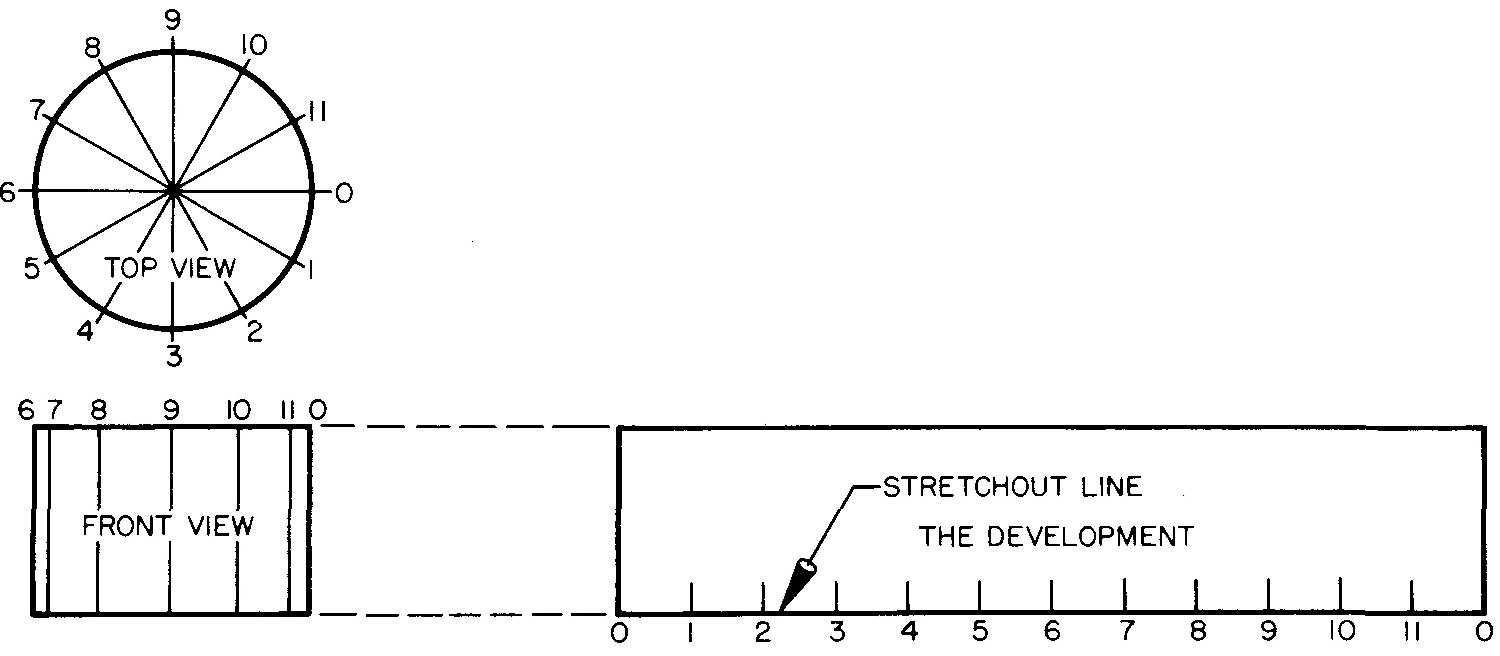

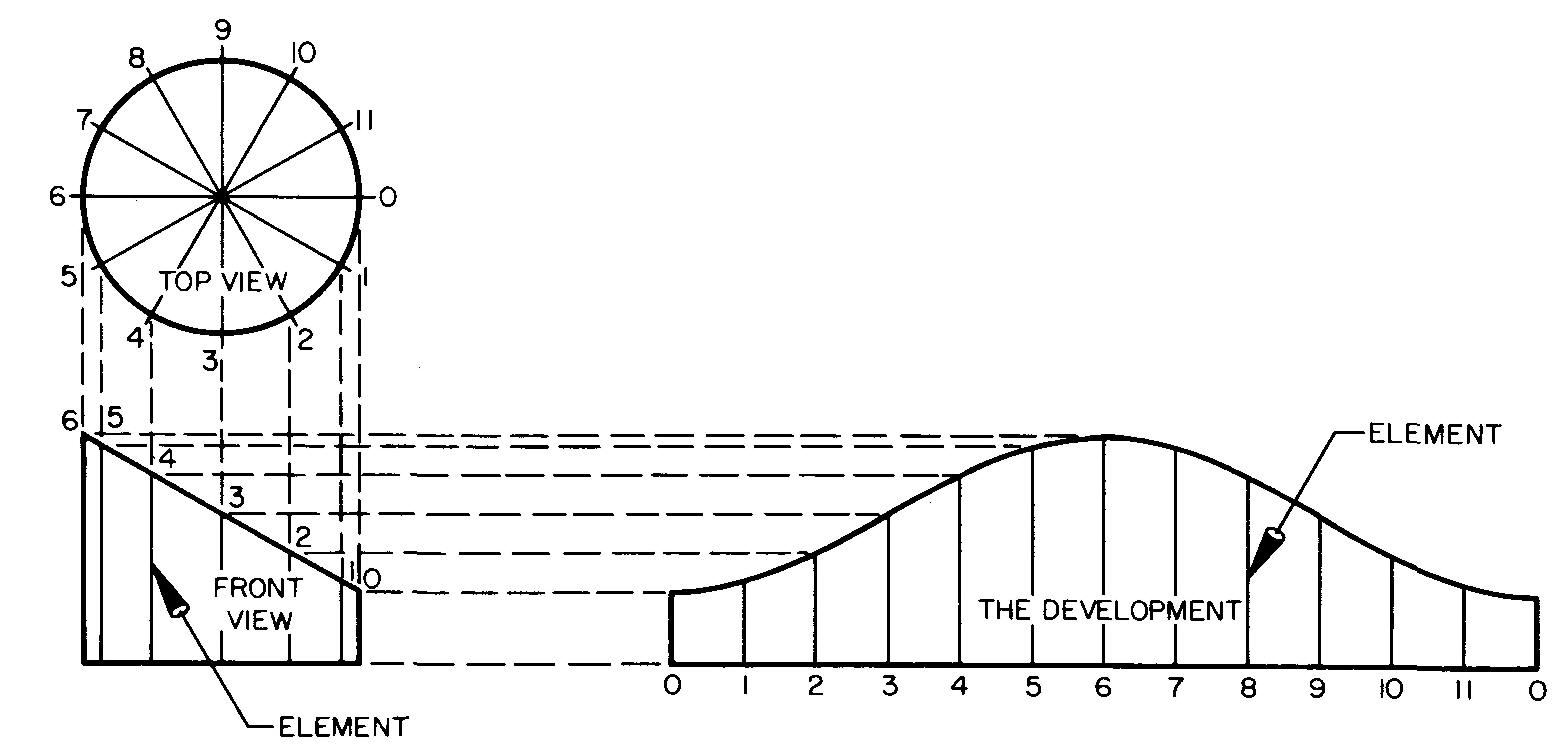

Développer un cylindre : le principe

PROCÉDURE POUR UN CYLINDRE

1. Dessiner les vues de dessus et de face.

2. Diviser la vue de dessus en un nombre quelconque de parties équidistantes.

3. Commencer le développement au point 0, qui a été judicieusement placé comme indiqué. Tracer les divisions correspondantes sur la ligne d'extension. La longueur exacte de la ligne d'extension peut être trouvée en utilisant la formule C = πD.

4. Projeter la hauteur du développement à partir de la vue de face.

PROCÉDURE POUR UN CYLINDRE TRONQUÉ

1. Voir les étapes 1, 2 et 3 ci-dessus.

2. Projeter les divisions de la vue de dessus à la vue de face. Dessiner les éléments.

3. Prolonger les hauteurs des éléments pour qu'ils se croisent avec l'élément correspondant mis en évidence sur le développement.

4. Reliez les points par une courbe lisse.

Fig. 16-31.

Développement d'un cylindre : l'application

Fig.

16-32. Développement d'un cône : le principe

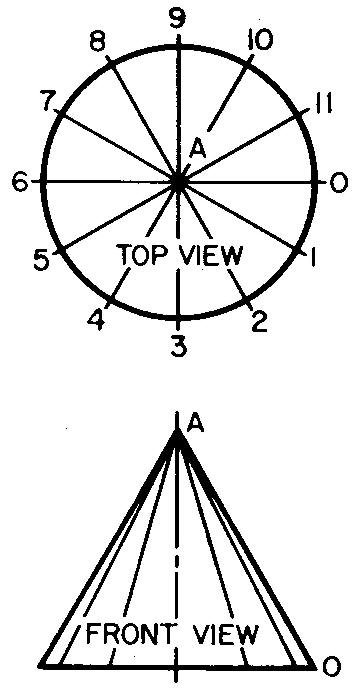

PROCÉDURE POUR UN CÔNE

1. Dessinez les vues de dessus et de face.

2. Divisez la vue de dessus en un nombre quelconque de parties équidistantes.

3. En partant du point A (à n'importe quelle position appropriée sur le développement), avec un rayon AO pris à partir de la vue de face, tracez un arc de n'importe quelle longueur appropriée.

4. Tracez la ligne AO à n'importe quelle position appropriée. En partant du point 0, tracez les distances de longueur réelle, 0-1, 1-2, 2-3, et ainsi de suite, sur l'arc.

PROCÉDURE POUR

UN FRUSTRE DE CÔNE

1. Voir les étapes 1, 2, 3 et 4 ci-dessus.

2. Projetez les divisions de la vue de dessus à la vue de face. Dessinez les éléments qui se coupent au sommet A.

3. Les points a, b, c, d, e, f et g de la vue de face (projetés depuis la vue de dessus) sont ensuite projetés horizontalement vers la droite pour se croiser avec l'élément AO. Les distances Ag, Af, etc. sont les vraies longueurs de ces éléments.

4. Transférez ces distances à l'élément correspondant sur le développement.

5. Reliez les points a-b, b-c, c-d, etc. avec une courbe lisse.

Fig.

16-33. Développer un cône : l'application

Fig. 16-34.

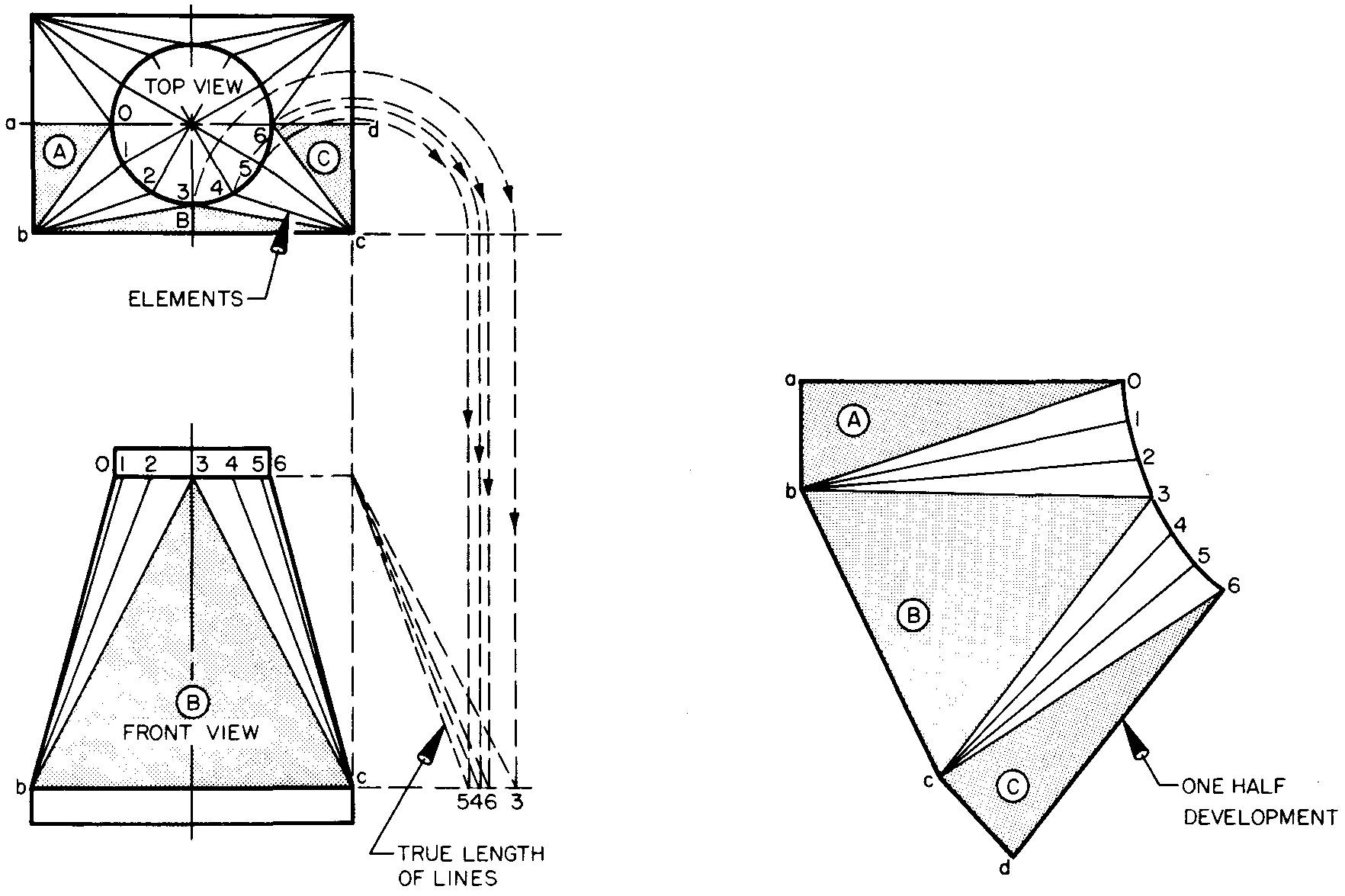

Développer une pièce de transition : le principe

PROCÉDURE POUR UNE PIÈCE DE TRANSITION

1. Dessinez les vues de dessus et de face de la pièce de transition.

2. Divisez le cercle de la vue de dessus en un nombre quelconque de parties également espacées. Dessinez les éléments de ces divisions jusqu'aux coins.

3. Étant donné que les éléments de la vue de dessus sont raccourcis, ils ne sont pas de vraie longueur. Faites pivoter les éléments comme indiqué et projetez-les sur la vue de face. Les éléments sont maintenant de longueur réelle. Les éléments dessinés à partir des coins de la base jusqu'aux points 0 et 6, 1 et 5 et 2 et 4 sont respectivement égaux.

4. La ligne centrale ad dans la vue de dessus divise la pièce de transition en deux moitiés égales. Commencez le développement au point a qui a été judicieusement placé comme indiqué. Disposez le développement en utilisant les lignes d'éléments de longueur réelle comme indiqué et les distances de longueur réelle a-b, b-c, c-d et 0-1, 1-2, 2-3, etc.

Fig. 16-35. Développement d'une pièce de transition : l'application

Questions de révision

1. Qu'entend-on par fabrication !

2. En quoi le soudage, quel que soit le procédé de soudage, se distingue-t-il des autres méthodes courantes de fixation de pièces métalliques ?

3. Décrivez brièvement le procédé de soudage par fusion.

4. Décrivez brièvement le procédé de soudage par pression.

5. Définissez un joint soudé.

6. Quel est le but d'un symbole de soudage ? Le symbole est-il dessiné mécaniquement ou à main levée ?

7. Les tôles sont des métaux minces. Donnez les limites d'épaisseur des tôles.

8. Quels sont les principaux avantages des pièces en tôle ?

9. Énumérez quelques matériaux courants utilisés dans le travail de la tôle.

10. Expliquez ce que l'on entend par un numéro de calibre de tôle.

11. Comment l'épaisseur des tôles change-t-elle lorsque le numéro de calibre augmente ?

12. Quel est le nom de l'outil qui peut être utilisé pour mesurer les dimensions des tôles et des fils ?

13. Qu'entend-on par tolérance de pliage ?

14. Comment une pièce en tôle qui nécessite un pliage à 90° pourrait-elle être modifiée pour tenir compte du gain de taille dû au pliage ?

15. Les pièces en tôle sont généralement assemblées le long de quel bord ou de quelle surface ?

16. Que fait-on fréquemment à un joint pour le rendre étanche ?

17. De quelles deux manières peut-on rendre un bord de tôle plus rigide ?

18. Décrivez un dessin de développement.

19. Pourquoi est-il considéré inutile que le dessinateur prépare un dessin de développement d'un simple conduit carré ou rectangulaire ?

20. Expliquez le terme travail de freinage. Préparez des symboles de soudage pour chaque ensemble de conditions.

21. Soudure par fusion ; filet des deux côtés.

22. Soudure par fusion ; cordon de l'autre côté.

23. Soudure par pression ; saillie, espacée tous les 10 pouces.

24. Soudure par pression ; point, espacée tous les 5 pouces.

25. Soudure par fusion ; rainure en V des deux côtés, affleurement à la machine.

26. Soudure par fusion ; soudure d'angle tout autour, usiner pour obtenir une forme concave.

27. Soudure par pression ; point, 25 requis, meuler à ras.

28. Soudure par pression ; joint, finition par copeaux jusqu'à une forme convexe.

29. Soudure par fusion ; cordon sur le côté de la flèche (ou à proximité), finition par copeaux, soudure sur le terrain.

30. Soudure par fusion ; bouchon, des deux côtés, ouverture de racine de 1/4 de diamètre, angle de 30°.

31. Soudure par fusion ; rainure en V sur le côté de la flèche (ou à proximité), 6 pouces de long, usiner à ras.

32. La vue de dessus de la Fig. 16-19 illustre trois types différents de symboles de soudage. Copiez chaque symbole et expliquez ce que chacun décrit. Remarque : les fractions 1/8, 3/16 et 1/4 se réfèrent à la taille des soudures requises.