Le processus de formation de la cavité du moule est appelé moulage. Le moule est fabriqué en enfonçant du sable spécialement préparé autour d'un modèle ou d'un patron en bois ou en métal de la pièce.

Formage de pièces par moulage

Introduction

Le moulage est un procédé de mise en forme de pièces à la taille et à la forme souhaitées en versant du métal en fusion dans des moules creux. Il existe de nombreuses façons de couler des pièces métalliques.

Dans la plupart des usines, le choix de la meilleure méthode de moulage d'une pièce particulière est de la responsabilité de l'ingénieur concepteur. Des facteurs tels que la taille, le poids, la résistance et la précision requise des caractéristiques de la pièce doivent être pris en compte.

De plus, la forme de la pièce, l'utilisation prévue de la pièce et, bien sûr, les coûts comparatifs des différents procédés doivent être pris en compte.

Il est important que le dessinateur de machines en apprenne le plus possible sur les pratiques générales de moulage des métaux. La méthode de moulage d'une pièce détermine généralement la manière dont la pièce doit être étirée, dimensionnée et spécifiée.

Quatre méthodes de moulage de base, le moulage au sable, le moulage sous pression, le moulage de précision à la cire perdue et le moulage en moule permanent, sont expliquées dans cette section.

Une étude plus complète des procédés de moulage se trouve dans les manuels et les ouvrages de référence traitant des pratiques de moulage. L'étudiant les trouvera intéressants et instructifs.

Le moulage est un art ancien qui remonte à plusieurs siècles. On a beaucoup écrit sur les premières méthodes de sculpture et de moulage, et l'étudiant trouvera des lectures supplémentaires sur ces sujets particulièrement intéressantes.

Coulée au sable

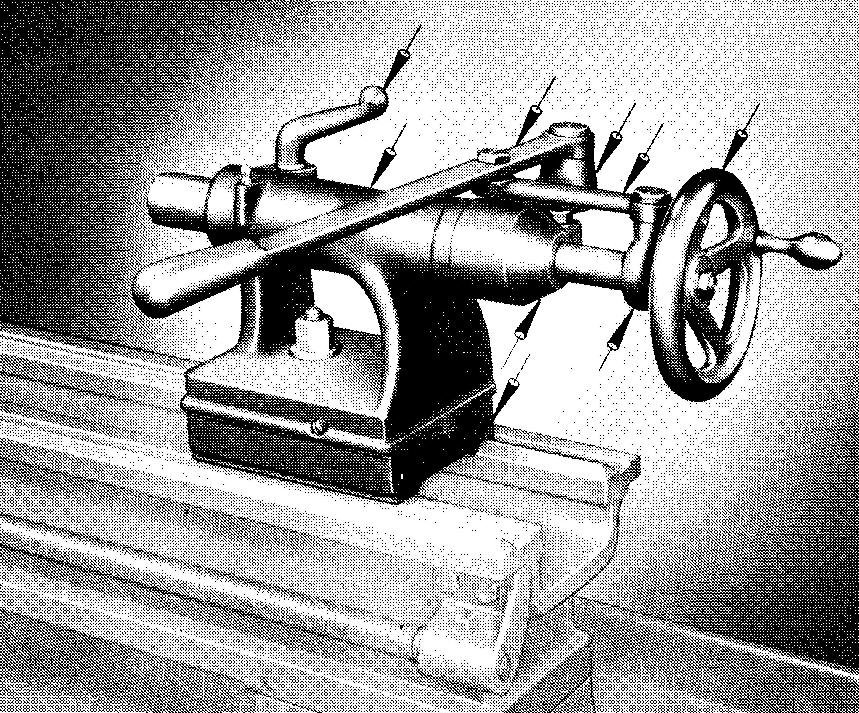

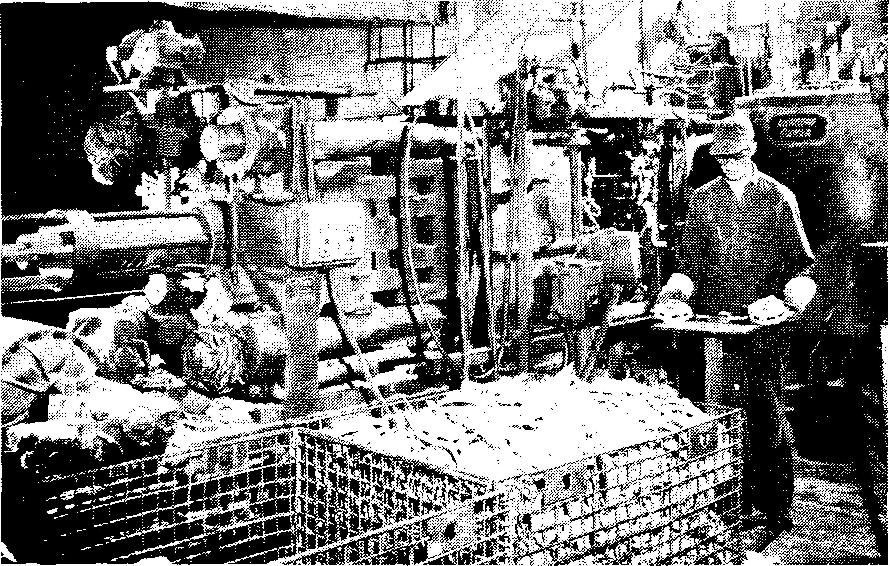

Les pièces produites en versant du métal en fusion dans un moule en sable sont appelées moulages au sable. Des exemples de telles pièces sont présentés dans la figure 14-1.

Fig. 14-1. Les flèches indiquent les pièces produites par moulage au sable

Le processus

de formation de la cavité du moule est appelé moulage. Le moule est fabriqué en

enfonçant du sable spécialement préparé autour d'un modèle ou d'un patron en

bois ou en métal de la pièce.

Le patron est soigneusement retiré du moule sans perturber le sable. Le métal en fusion est ensuite versé dans l'empreinte creuse ou le moule. Lorsque le métal en fusion s'est solidifié, la pièce, ou le moulage, est retiré du moule.

Ce processus général est décrit plus en détail ci-dessous. Il s'agit de la méthode la plus simple et la plus largement utilisée pour donner aux métaux ou aux alliages la forme souhaitée.

Les pièces moulées sont fabriquées à partir de fer, d'acier, d'aluminium, de laiton, de bronze, de cuivre, de magnésium et de la plupart des autres métaux et alliages.

Les pièces moulées peuvent avoir une taille allant de quelques onces à 10 tonnes ou plus. Les pièces moulées sont généralement fabriquées pour des pièces aux formes complexes ou pour des pièces qu'il serait difficile, voire impossible, de découper à la taille et à la forme voulues à partir de matériaux solides par des machines.

Lorsque le dessin précise qu'une pièce doit être formée par moulage, un modèle en bois est d'abord réalisé. Les modèles en bois peuvent être réalisés pour une seule pièce moulée ou pour une pièce qui sera coulée plusieurs milliers de fois.

Le modéliste doit examiner attentivement le dessin afin de déterminer la marge de retrait appropriée, la marge d'usinage, la position de la ligne de séparation, la dépouille et le type de modèle requis. Ces termes seront expliqués dans les paragraphes suivants.

Marge de retrait

La pièce moulée mesurera une taille légèrement inférieure à celle du modèle utilisé dans le moule, car pratiquement tous les métaux rétrécissent lorsqu'ils sont refroidis. La quantité de rétrécissement varie selon les métaux.

La fonte, par exemple, rétrécit d'environ 1/8 pouce par pied tandis que l'acier moulé rétrécit jusqu'à 1/4 pouce par pied. Pour tenir compte du rétrécissement, le modéliste doit surdimensionné le modèle.

Au lieu d'ajouter continuellement la quantité de rétrécissement à chaque dimension tirée du dessin au fur et à mesure qu'il crée le modèle en bois, il utilise une règle spéciale appelée règle de rétrécissement.

Différentes règles de rétrécissement sont utilisées pour différents métaux et alliages. Chaque division de la règle est rendue plus grande que celle d'une règle ordinaire.

Au fur et à mesure que chaque mesure est effectuée, la marge de rétrécissement appropriée est continuellement ajoutée à l'aide de la règle de rétrécissement.

Le dessin indique le type de métal à couler. La marge de rétrécissement n'est pas spécifiée sur le dessin.

Marge d'usinage

Les pièces fabriquées par moulage au sable présentent des surfaces rugueuses qui, pour de nombreuses utilisations, doivent être finies par usinage.

Lorsqu'une surface finie est requise, du matériau supplémentaire est ajouté au modèle, ce qui agrandit la pièce moulée là où la surépaisseur a été ajoutée. Cette augmentation de la taille de la pièce moulée est appelée surépaisseur d'usinage.

Bien que la surépaisseur soit généralement de 1/8 de pouce, elle peut varier en fonction de la taille de la pièce moulée, du type d'opération d'usinage nécessaire et du métal à partir duquel la pièce moulée doit être fabriquée. Les surépaisseurs d'usinage ne sont pas spécifiées sur le dessin.

Le modéliste est uniquement guidé par les symboles de finition placés sur le dessin, qui représentent les surfaces qui doivent être usinées. Ainsi, le motif est agrandi partout où un symbole de finition est placé.

Ligne de séparation

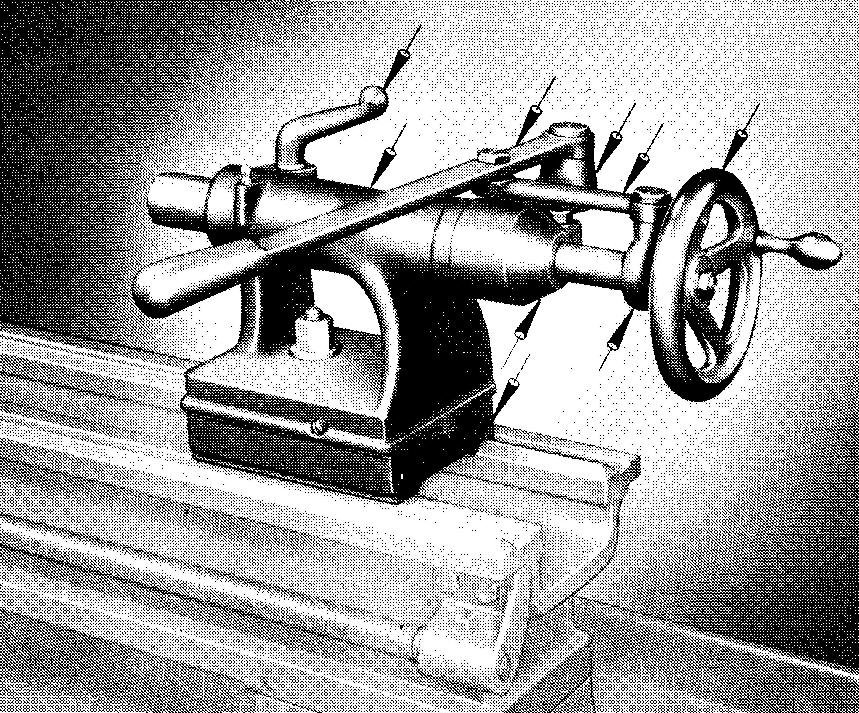

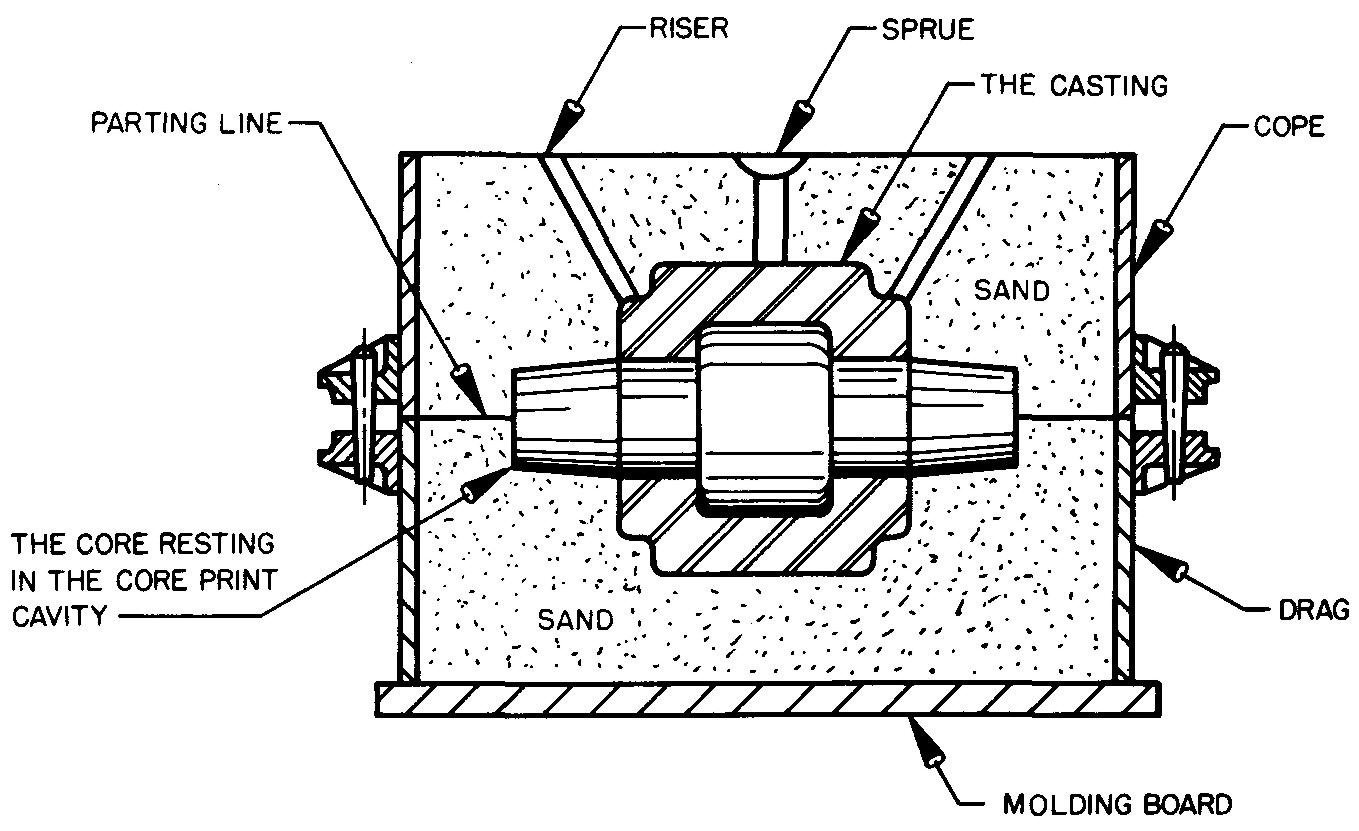

Le sable pour le moule est maintenu en place dans une boîte appelée fiole. La fiole est fabriquée en deux parties. La partie supérieure est appelée la chape et la partie inférieure est appelée la traînée. La figure 14-2 montre une vue en coupe à travers une fiole.

Fig. 14-2. Une coupe à travers une fiole

Le modèle est inséré et le sable est fermement tassé et enfoncé autour de lui. Ainsi, le modèle est complètement entouré de sable.

Le modèle doit être soigneusement conçu. Il doit être construit de manière à pouvoir être retiré ou retiré du sable de la chape et de la traînée sans détruire l'empreinte.

À l'exception des pièces très simples, la plupart des modèles sont constitués de deux ou plusieurs pièces. En général, une moitié fait une empreinte dans la chape et l'autre moitié dans la traînée. La ligne séparant ces pièces est appelée la ligne de séparation.

Le modéliste décide de l'emplacement de la ligne de séparation sur le modèle. Les spécifications relatives à la ligne de séparation sont omises sur le dessin.

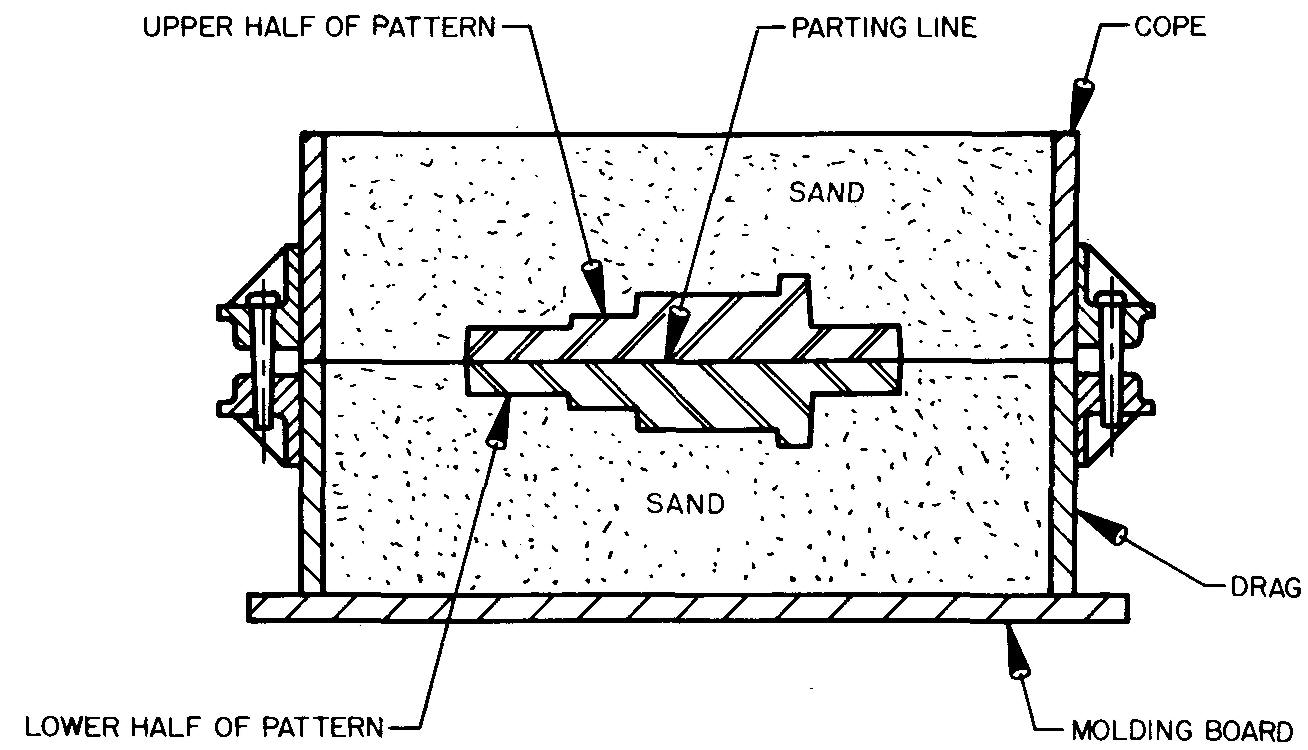

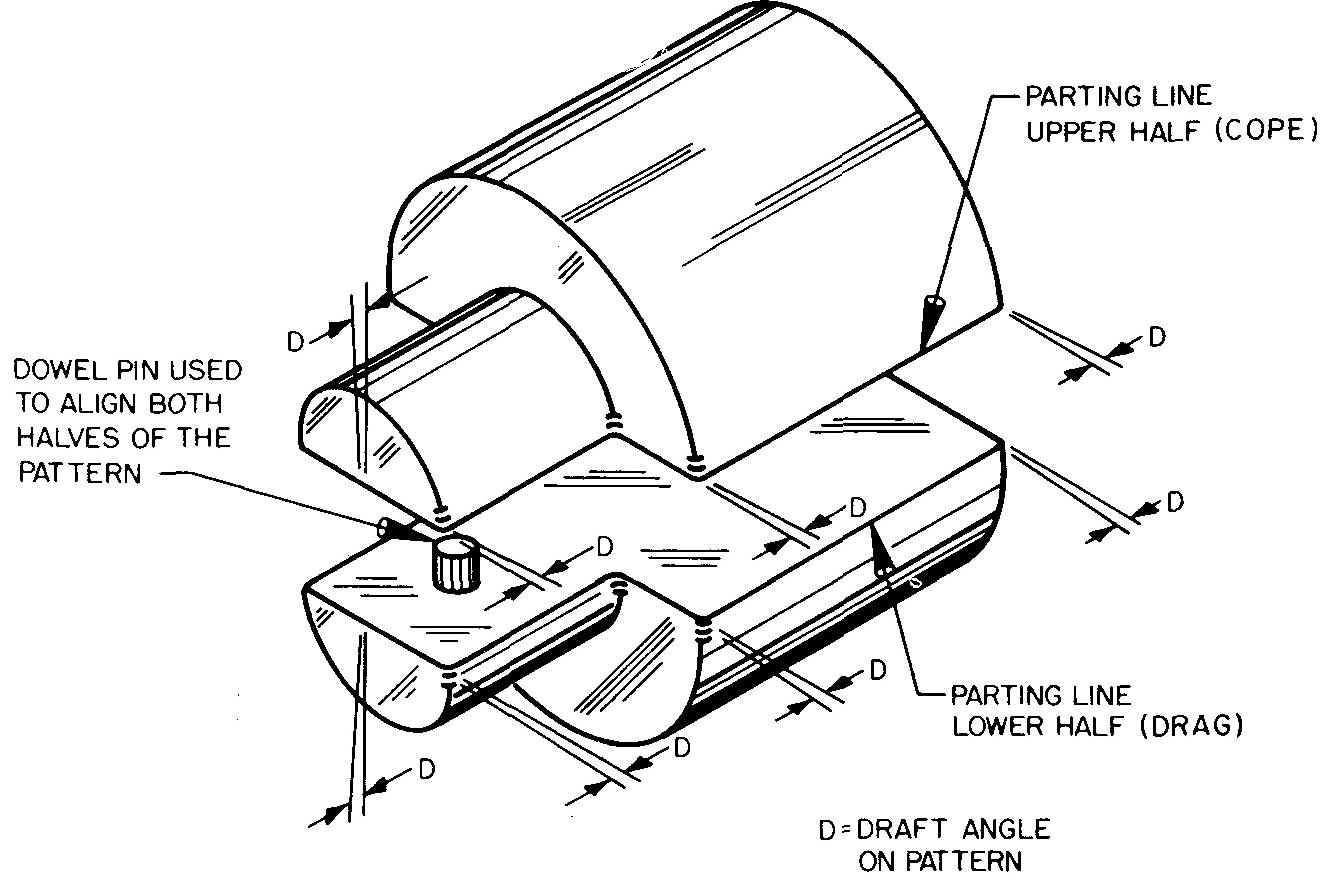

Brouillon

La quantité de conicité ou de pente par rapport à une ligne perpendiculaire à la ligne de séparation est appelée dépouille. La dépouille, illustrée à la Fig. 14-3, est produite sur le modèle pour aider le mouleur à retirer le modèle du moule en sable, éliminant ainsi le besoin de frapper ou de frapper excessivement.

Fig. 14-3. Un modèle divisé

Frapper le modèle avec une quelconque force aurait tendance à détruire l'empreinte dans le sable. Cela pourrait également endommager le modèle.

En général, les modèles en bois nécessitent une dépouille de 1/8 pouce par pied, ou pas moins de 1° ou 2°. La dépouille n'est généralement pas spécifiée sur le dessin.

Types de modèles

La forme d'une pièce et la difficulté prévue pour retirer le modèle du moule déterminent le type de modèle requis. Les modèles peuvent être constitués d'une, deux ou plusieurs pièces.

Par coutume de longue date, le modéliste prend toutes les décisions concernant le type de modèle. Le modéliste prend également les décisions concernant les détails de la construction du modèle.

Ces détails ne sont donc pas spécifiés sur le dessin. Cependant, le modéliste doit s'assurer que la pièce répondra aux spécifications.

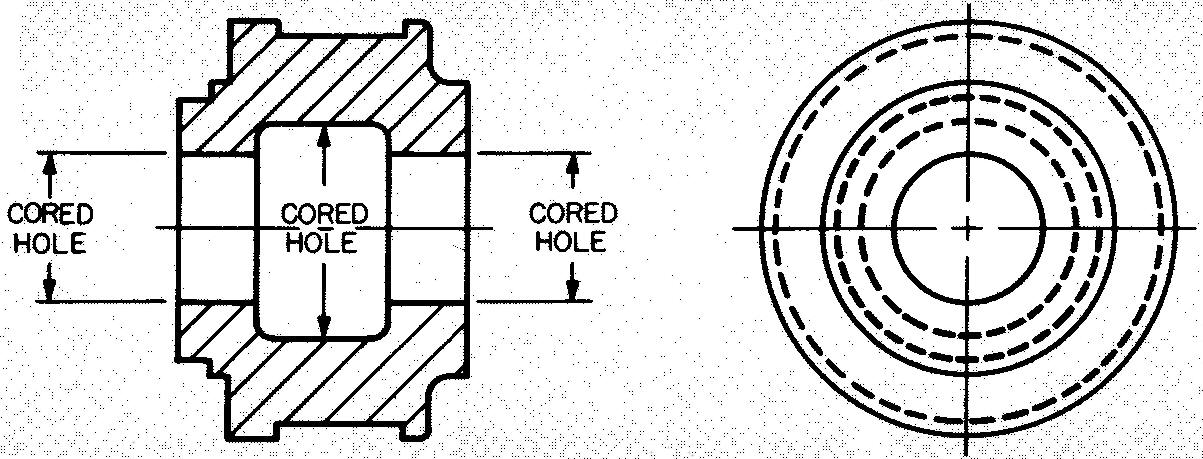

Trous et ouvertures forés

Certaines pièces, comme celle illustrée à la Fig. 14-4, contiennent de gros trous ou des parties creuses. Les noyaux sont utilisés pour empêcher le métal fondu de remplir les ouvertures souhaitées dans le moule.

Fig. 14-4. Une pièce qui nécessite un noyau

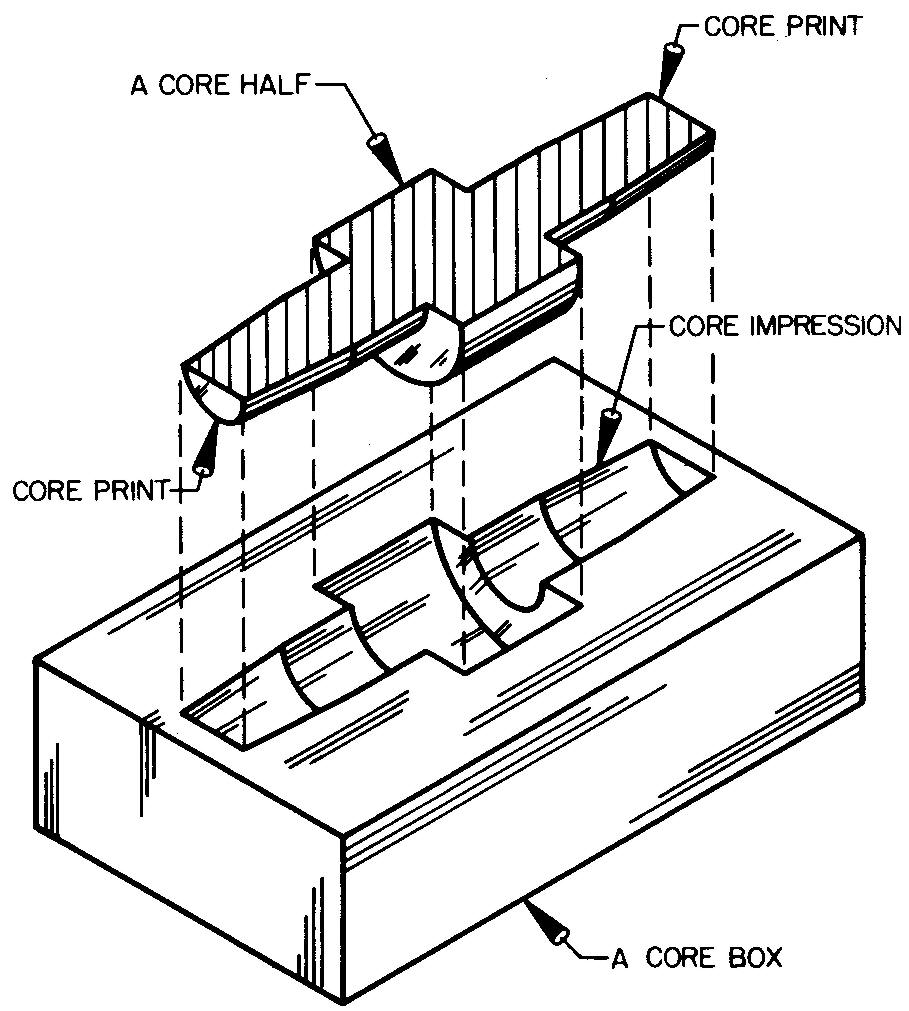

Les noyaux

sont fabriqués en enfonçant un mélange spécial de sable et d'un agent de liaison

dans une boîte à noyaux en bois ou en métal qui contient un moule de la même

forme que l'ouverture. Le noyau est retiré de la boîte et cuit pour produire un

matériau ferme mais cassant.

La Figure 14-5 montre une boîte à noyaux et un noyau. Dans ce cas, une demi-boîte à noyaux est fabriquée, car les deux moitiés du noyau sont identiques. Les deux moitiés sont jointes ensemble.

Fig. 14-5. Boîte à noyaux et moitié de noyau

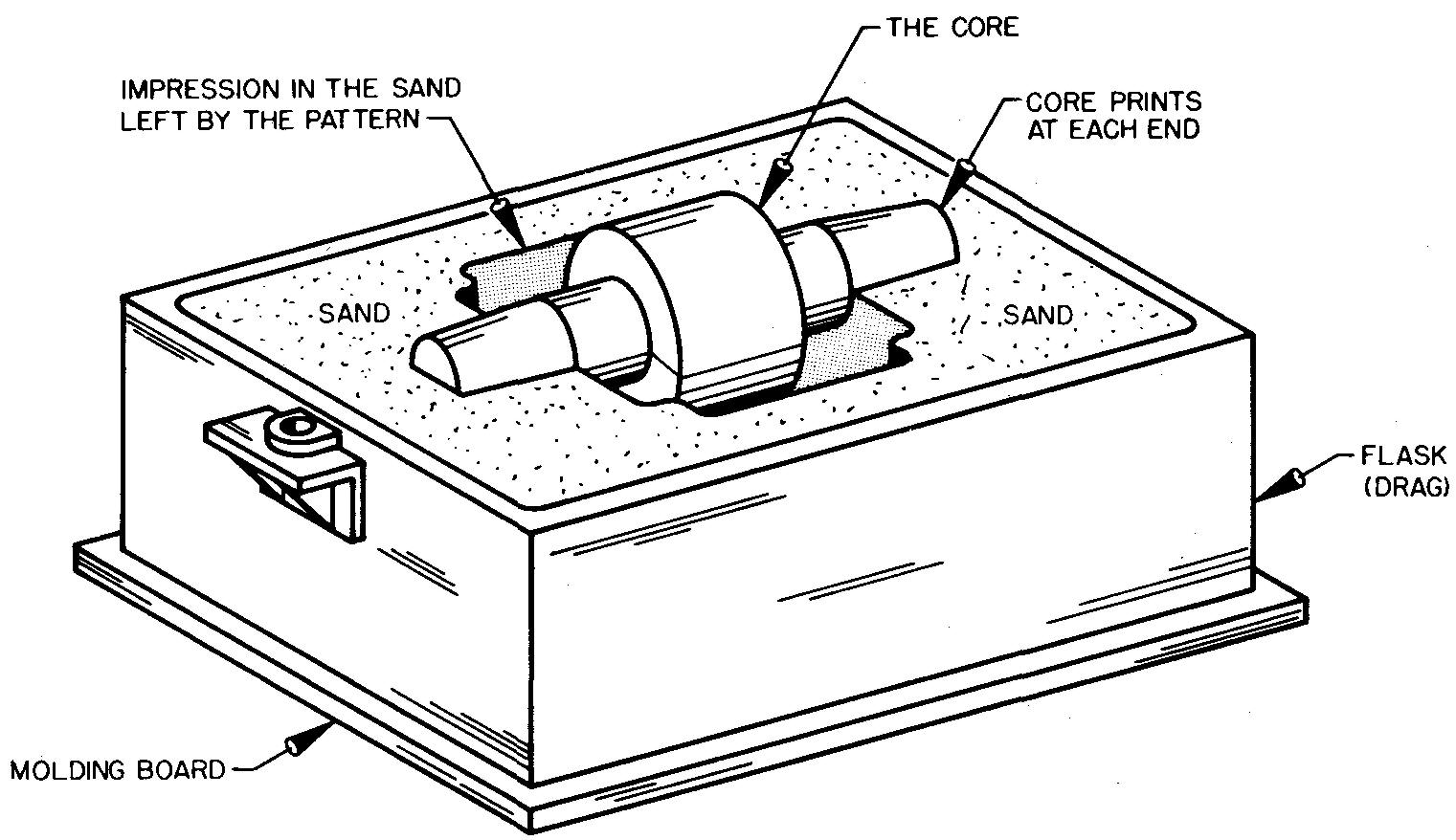

Des empreintes

de noyau sont ajoutées à la fois au noyau et au modèle pour maintenir le noyau

dans la bonne position dans le moule en sable. Les empreintes de noyau

s'étendant au-delà des extrémités du modèle forment une cavité dans le sable.

Les empreintes du noyau appariées aux extrémités du noyau reposent dans ces cavités, maintenant le noyau en place, comme le montre la figure 14-6. Seule la partie du noyau qui correspond à l'ouverture peut faire saillie dans le moule.

Fig. 14-6. Moule avec noyau plein en place

Le métal est

versé dans l'empreinte laissée par le modèle à travers un trou dans le sable

appelé carotte, illustré à la figure 14-7.

Fig. 14-7. Coupe à travers un flacon (noyau en position)

La carotte est

réalisée par le mouleur. Comme le noyau reste dans le moule, le métal en fusion

doit circuler autour du noyau, remplissant l'espace laissé par l'empreinte du

modèle. Les gaz peuvent s'échapper à travers le sable poreux et à travers des

trous appelés rehausses qui sont également réalisés dans le sable par le

mouleur.

Une fois la pièce coulée refroidie et solidifiée, elle est retirée du sable. Le noyau de sable, s'il n'est pas déjà désintégré par la chaleur, est ensuite brisé, ce qui laisse l'ouverture souhaitée dans la pièce moulée.

En général, les petits trous ne sont pas carottés, car ils peuvent être plus facilement produits en perçant à partir de la pièce moulée pleine. Les grands trous sont souvent carottés, puis alésés ultérieurement à une taille précise.

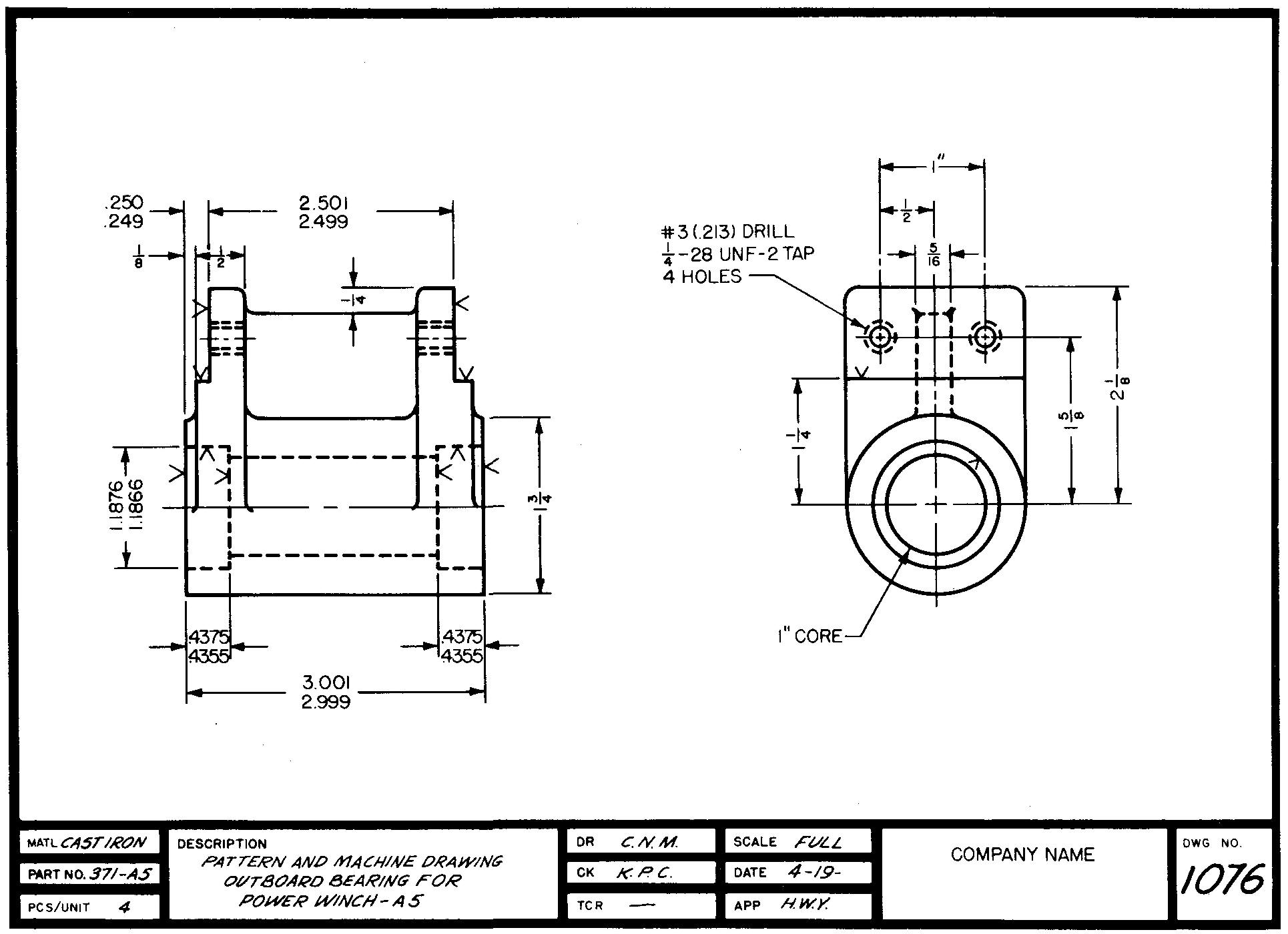

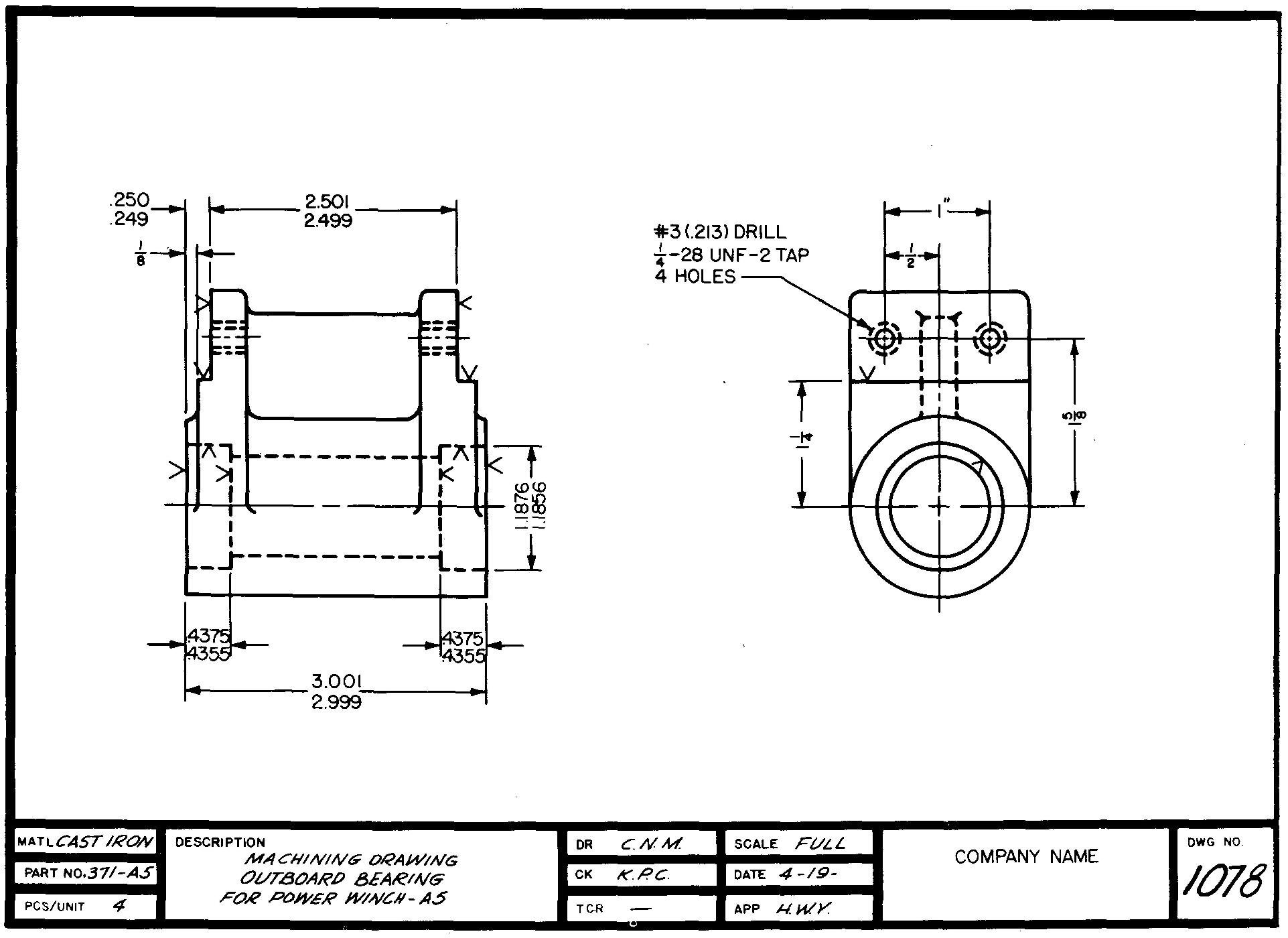

Les trous carottés sont spécifiés sur le dessin comme indiqué dans la Fig. 14-8.

Fig. 14-8. Dessin combiné du modèle et de l'usinage

Pratiques de dessin pour les moulages au sable

Les pratiques industrielles varient quelque peu quant à la façon dont les dessins de fonderie doivent être réalisés. L'une des deux méthodes différentes peut être utilisée. La méthode la plus courante consiste à préparer un dessin, Fig. 14-8, qui sert à la fois au modéliste et au machiniste.

Fig. 14-8. Dessin combiné de modèle et d'usinage

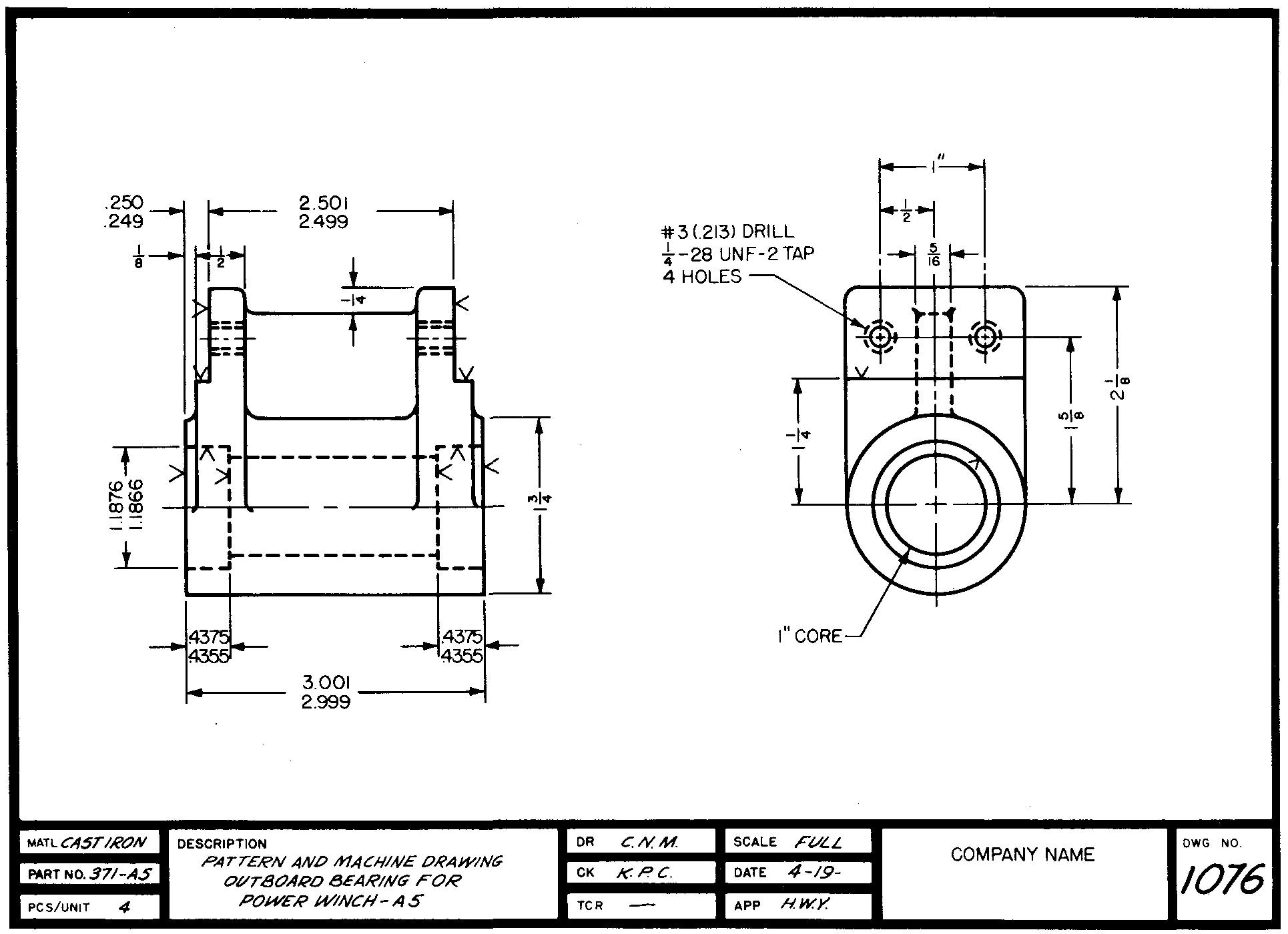

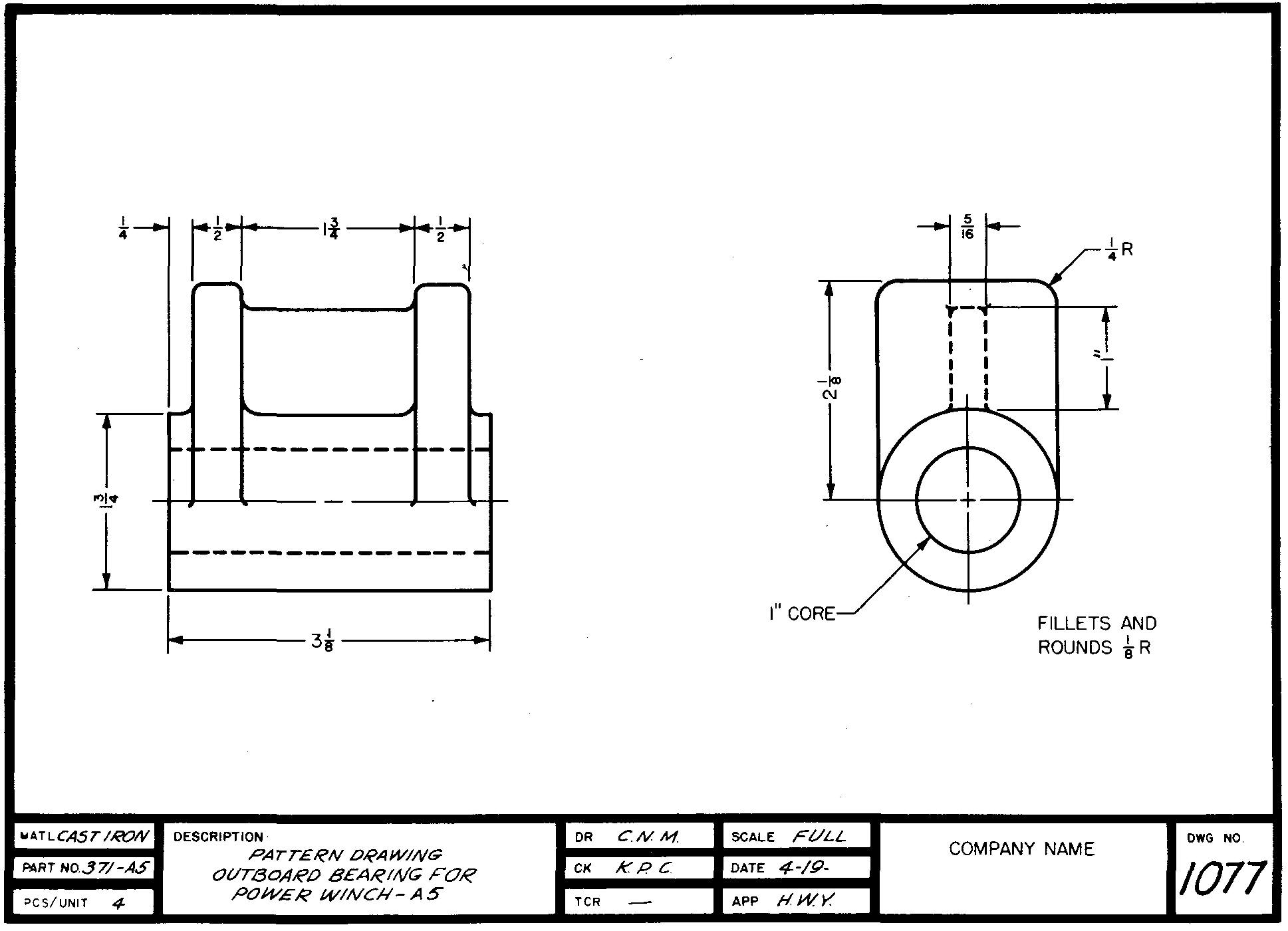

Une autre

méthode, utilisée dans certaines industries, consiste à préparer deux dessins

distincts de la pièce : un dessin pour le modéliste, Fig. 14-9, et un pour le

machiniste, Fig. 14-10.

Fig. 14-9. Un dessin de modèle

Fig. 14-10. Un

dessin d'usinage

Deux dessins

distincts sont souvent préparés pour des pièces inhabituellement compliquées. À

des fins d'illustration, une pièce raisonnablement simple a été représentée dans

les Fig. 14-8 à 14-10.

La plupart des entreprises ont développé leurs propres normes qui s'appliquent aux pratiques de dessin de fonderie. Il incombe au dessinateur de machines de vérifier soigneusement ces pratiques lors de la réalisation de dessins détaillés de pièces moulées.

Dimensions et notes

Évitez d'utiliser des dimensions qui obligent le modéliste à travailler plus près de la taille que le 1/16 de pouce le plus proche. Les dimensions d'usinage peuvent être aussi précises que nécessaire.

La notation pour un trou produit à la taille finale par moulage se lirait, par exemple, 3/4 DIA.

La notation pour les trous dans les pièces moulées qui nécessitent un agrandissement supplémentaire ou ceux qui sont entièrement produits par des opérations d'atelier doit spécifier le diamètre du trou suivi du mot PERÇAGE, ALÉSAGE, BROCHAGE, ALÉSAGE, etc.

Moulage sous pression

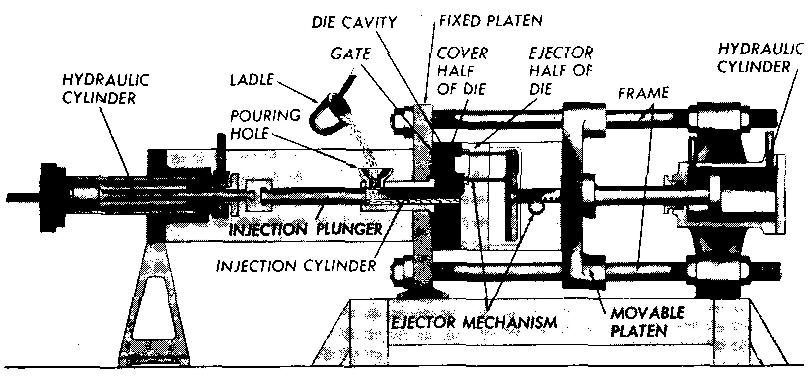

Le procédé consistant à forcer le métal en fusion sous haute pression dans des moules ou matrices métalliques est appelé moulage sous pression.

La première coulée de caractères d'imprimerie par des méthodes mécaniques a eu lieu en 1838. En 1885, la machine linotype avait rendu la coulée de caractères encore plus mécanique.

On a dit que ces procédés de

moulage de caractères ont donné naissance au moulage sous pression tel que nous

le connaissons aujourd'hui.

Une machine à couler sous pression est illustrée

à la Fig. 14-11 A.

Fig. 14-11. Une machine à couler sous pression

A

B

Elle peut être

utilisée par des ouvriers relativement peu qualifiés.

La machine fait fondre et force le métal dans les moules, laisse le temps au métal de se solidifier, puis ouvre mécaniquement les moules et éjecte les pièces finies. Les pièces en fonctionnement d'une machine à couler sous pression sont indiquées à la Fig. 14-11B.

Les pièces fabriquées par moulage sous pression sont spécialement conçues pour ce procédé particulier. Il existe des limitations définies régissant les pièces qui peuvent ou non être produites par moulage sous pression.

Les exigences de conception ne sont pas abordées dans ce texte, mais le dessinateur de machines doit comprendre qu'une attention technique considérable est requise pour toutes les caractéristiques des pièces moulées sous pression. Le choix de la conception appropriée doit, bien entendu, avoir lieu avant de réaliser les dessins détaillés des pièces.

Les matrices sont conçues par des ingénieurs hautement qualifiés et sont fabriquées selon des normes rigoureuses. La conception et la fabrication des matrices prennent généralement beaucoup de temps et sont coûteuses.

Le processus de moulage sous pression est considéré comme coûteux pour une production limitée de pièces, mais il est économique pour la production de grandes quantités de pièces.

Un avantage important est que les pièces moulées finales nécessitent peu ou pas d'usinage. En fait, un usinage excessif est indésirable.

Une réduction de la résistance de la pièce peut résulter de la découpe de la peau de surface refroidie produite par le processus de moulage sous pression.

Les pièces fabriquées par moulage sous pression présentent d'autres avantages importants. Les pièces moulées ont une excellente finition de surface.

Des sections relativement fines et uniformes peuvent être moulées, ce qui permet de réaliser de grandes économies de coûts en raison de la quantité de métal utilisée. Les alliages d'étain, par exemple, peuvent être moulés avec des sections aussi fines que 1/32 pouce.

Les matrices sont souvent conçues avec plusieurs cavités qui permettent le moulage de plusieurs pièces à la fois.

Les pièces moulées sous pression peuvent être fabriquées avec des tolérances extrêmement serrées. Des tolérances aussi petites que de 0,001 pouce à ±0,002 pouce par pouce peuvent être maintenues. Les pièces moulées sous pression peuvent reproduire fidèlement des détails extrêmement fins.

Par exemple, il est possible de couler des filetages extérieurs et intérieurs aussi fins que 24 filets par pouce. Des dents d'engrenage peuvent également être moulées.

Les filetages moulés sous pression permettent une production plus rapide de nombreuses pièces car ils éliminent le processus de coupe des filets sur un tour ou d'utilisation d'un stock de tarauds et de matrices.

Le moulage sous pression est particulièrement adapté aux métaux ayant un point de fusion bas. Il s'agit notamment du zinc et des alliages de zinc, de l'aluminium, du plomb, du magnésium et de l'étain. Le fer et l'acier, par exemple, ne peuvent pas être moulés sous pression.

En raison du coût des matrices et des machines, la quantité de pièces fabriquées par ce procédé doit être assez élevée pour que le moulage sous pression soit rentable.

De petites pièces telles que des fermetures à glissière et des pièces de machines commerciales peuvent être fabriquées à un rythme de plusieurs centaines par minute.

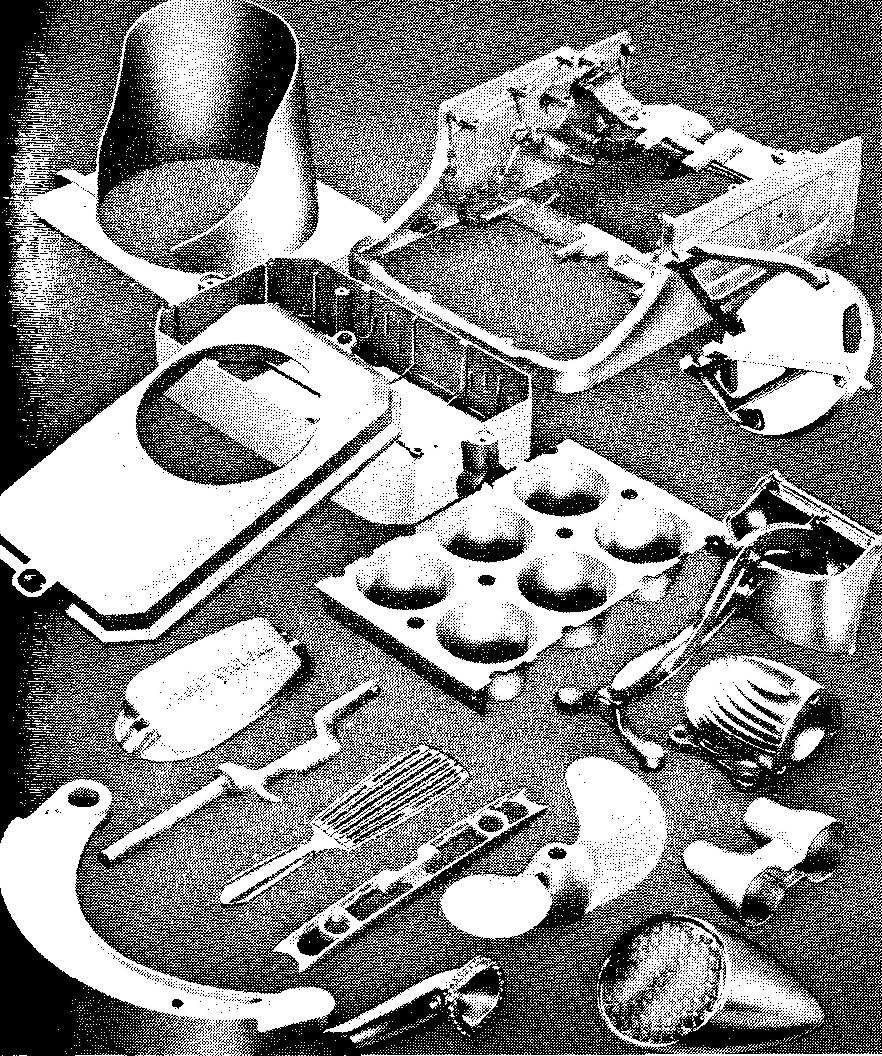

La figure 14-12 illustre une large gamme de pièces qui peuvent être fabriquées par le procédé de moulage sous pression.

Fig. 14-12. Pièces produites par moulage sous pression

Les autres

pièces comprennent des garnitures décoratives, des poignées, des pièces de

carburateur pour automobiles, des pièces pour appareils électriques, diverses

pièces de machines, des jouets, des modèles, des trophées et des pièces pour

distributeurs automatiques, des taille-crayons, des appareils chirurgicaux et

des extincteurs.

Les dessins des moulages sous pression montrent la pièce finale avec tous les symboles d'usinage, spécifications et dimensions nécessaires. Le fabricant de matrices et le machiniste utilisent les mêmes dessins.

Il n'existe pas d'exigences particulières ou inhabituelles en matière de dessin pour les pièces moulées sous pression.

Il n'est pas nécessaire de recourir à un usinage important sur les pièces moulées sous pression, sauf dans des cas particuliers où la découpe de trous et de filetages et la finition d'une surface particulière peuvent être nécessaires.

Ainsi, le fabricant de matrices sera le principal utilisateur du dessin.

Moulage de précision à la cire perdue

Ce procédé, également appelé moulage à la cire perdue, est une méthode de moulage de pièces à une taille précise et avec une finition de surface lisse.

La première étape consiste à fabriquer un moule.

La cavité du moule peut être usinée à la taille et à la forme voulues, ou elle peut être moulée à l'aide d'un modèle maître identique à la pièce finale.

Les moules sont généralement fabriqués à partir de plusieurs empreintes de la même pièce.

Les moitiés du moule sont ensuite assemblées et une cire liquide est versée sous pression dans les cavités. Les modèles en cire pour les grandes pièces moulées, Fig. 14-13, sont produits à l'aide d'une pompe à cire haute pression.

Fig. 14-13. Grands modèles en cire

Les moules

sont séparés et les modèles en cire sont soigneusement retirés comme indiqué sur

la Fig. 14-14.

Fig. 14-14. Retrait du modèle en cire du moule

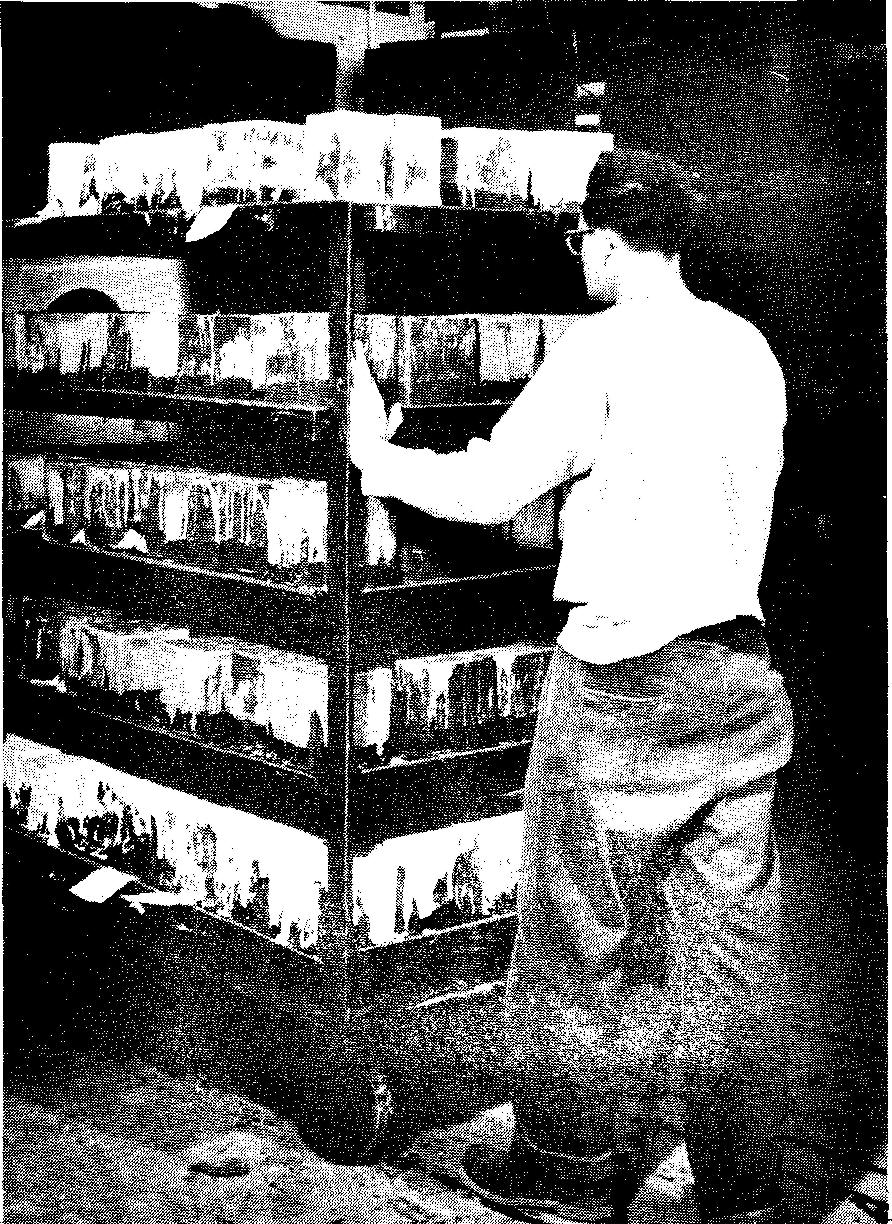

Des canaux de cire, appelés carottes, sont ensuite formés. Ils relient plusieurs modèles en cire ensemble. Les modèles joints sont placés dans un récipient en métal auquel on ajoute de la barbotine de plâtre humide ou un mélange de sable appelé revêtement, comme indiqué sur la Fig. 14-15. (Revêtir signifie envelopper.)

Le flacon, avec son contenu de modèles en cire entouré du mélange de revêtement, est ensuite placé sur une machine vibrante qui tasse fermement le mélange autour des modèles.

Fig. 14-15. Ajout du revêtement

(A) moufle placée autour de la carotte avant le coulage de la barbotine de revêtement

(B) l'arbre de la carotte est placé dans un moule métallique ouvert

(C) la barbotine de revêtement est versée dans le moule

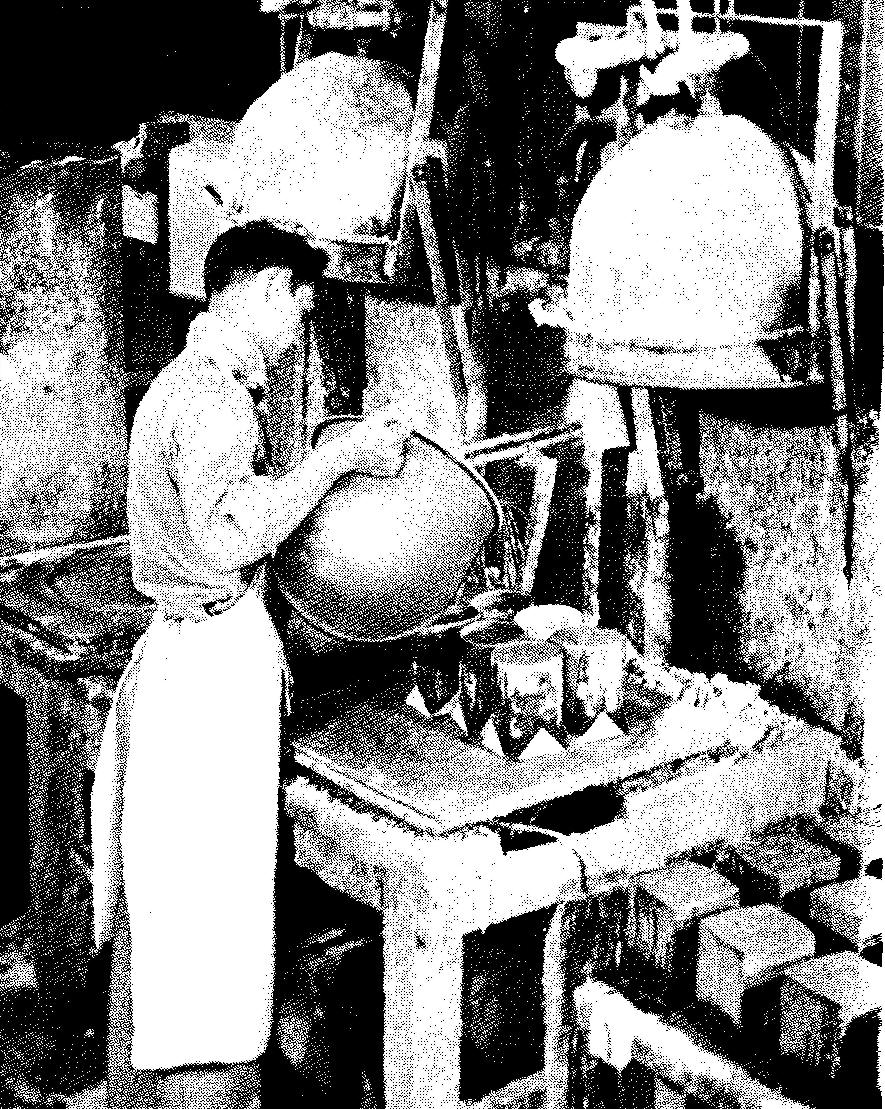

Le moule est ensuite placé dans un four (fig. 14-16) et cuit pendant 4 à 12 heures pour éliminer la cire. Pendant la cuisson, le modèle en cire fond et s'écoule. (Malgré le terme de cire perdue, la cire n'est pas réellement perdue, car elle est récupérée et peut être réutilisée.)

Fig. 14-16. Chargement d'un

four automatique pour l'élimination de la cire. C'est là que la cire est perdue

Le moule est alors constitué

d'un bloc de matériau de revêtement contenant des cavités de forme identique au

modèle en cire.

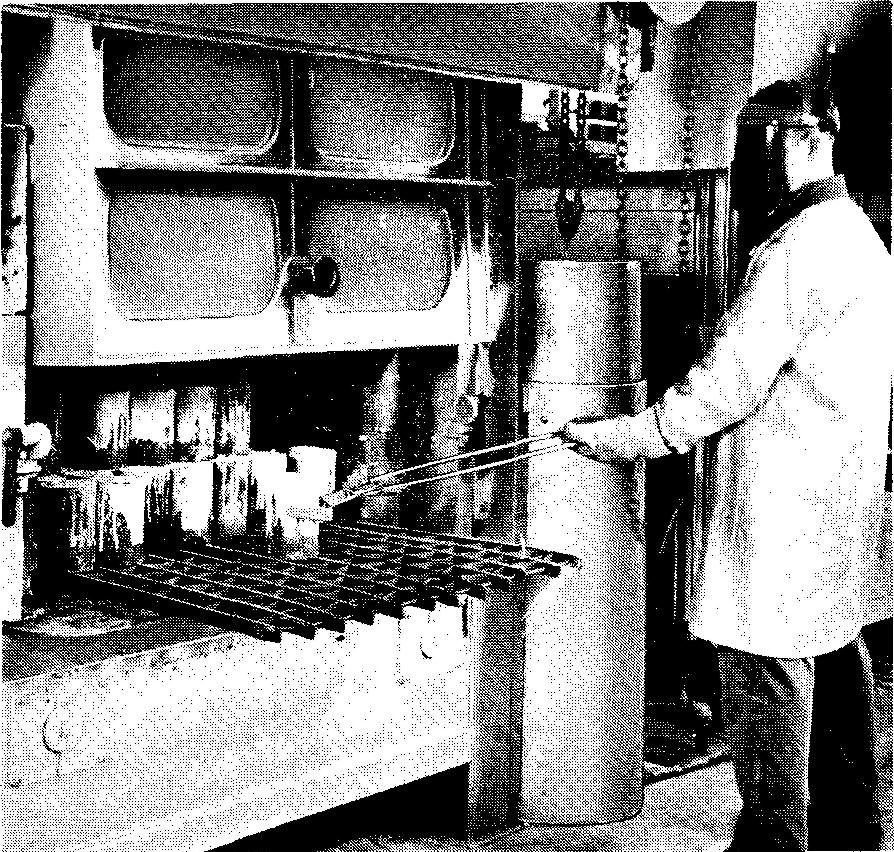

Ces moules sont chauffés dans un four de cuisson et retirés

comme indiqué sur la fig. 14-17.

Fig. 14-17. Retrait des moules chauffés d'un four de cuisson

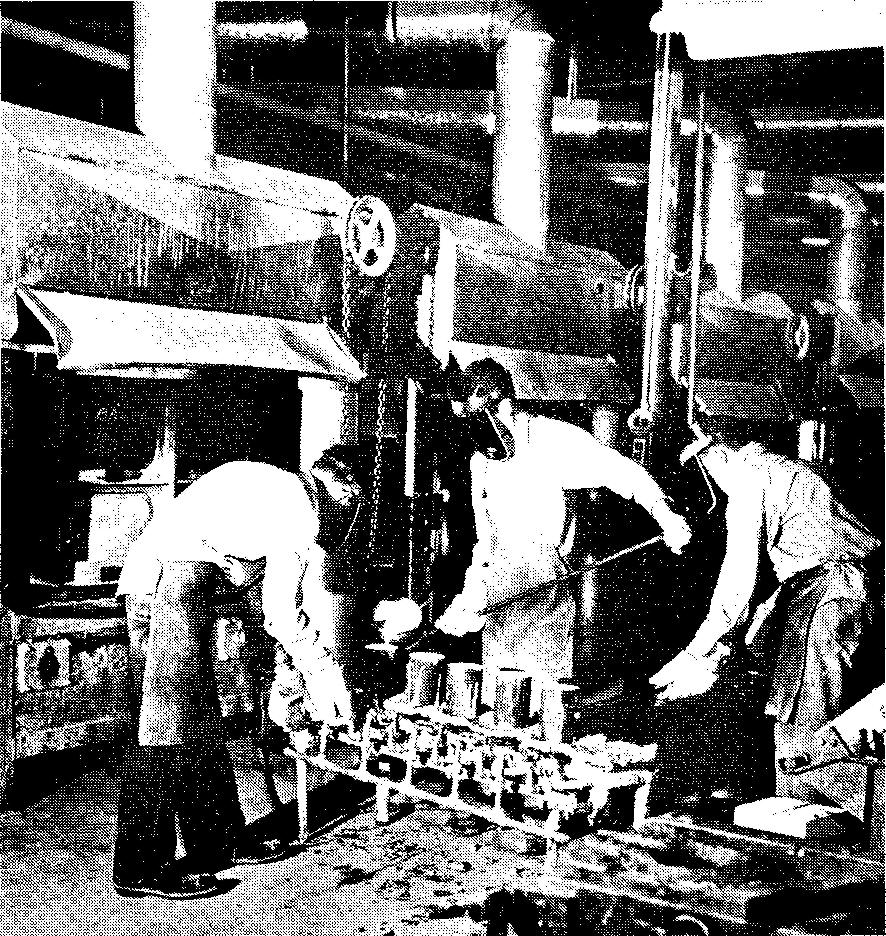

Les cavités sont ensuite remplies de métal fondu (fig. 14-18).

Fig. 14-18. Coulée du métal dans le moule

Une fois le moule refroidi, le matériau de revêtement est cassé et la pièce finie est retirée.

La cire était déjà utilisée pour mouler les métaux au XIVe siècle en Italie. Des médailles, des médaillons et même des statues étaient coulés dans des moules formés à partir de modèles en cire. Ce procédé ancien n'a reçu que peu d'attention jusqu'à la deuxième décennie de ce siècle, lorsqu'il a été adapté aux travaux dentaires.

L'industrie de la bijouterie a commencé à utiliser ce procédé au début des années trente.

Au début de la Seconde Guerre mondiale, le procédé de la cire perdue a été soigneusement étudié et adapté à la production de petites pales de turbine et d'autres pièces complexes à usage commercial et militaire. Le procédé a rapidement progressé au point qu'il est désormais une méthode importante utilisée pour fabriquer une grande variété de pièces.

Les pièces couramment fabriquées par ce procédé comprennent les pales de turbine et de compresseur, les aubes tournantes pour avions à réaction, les pièces pour machines à découper le tissu, les projecteurs de cinéma, les machines à affranchir, les jumelles, les maillons de convoyeur, les foreuses à roche et les moteurs d'avions, d'automobiles et diésel.

Le moulage par précision présente de nombreux avantages. Une finition de surface fine et des tolérances de moulage serrées (de ±0,003 pouce à ±0,005 pouce par pouce) peuvent être obtenues.

Des formes extrêmement complexes peuvent être coulées. N'importe quel alliage pouvant être coulé par d'autres méthodes peut être utilisé dans ce processus. En fait, de nombreux alliages qui auparavant ne pouvaient être usinés qu'avec beaucoup de difficulté et de frais peuvent désormais être coulés.

Le processus a également ses limites. Les coûts d'ingénierie sont généralement élevés en raison du temps de conception accru. Des ouvriers qualifiés sont nécessaires pour fabriquer les moules et les matrices.

Le processus peut être utilisé pour fabriquer des pièces ne pesant pas plus d'une limite supérieure d'environ 35 livres. Malgré ces limitations, les pièces fabriquées par ce processus sont de plus en plus utilisées dans pratiquement tous les types d'industries.

Comme dans le processus de moulage sous pression, aucune pratique de dessin inhabituelle n'est requise pour le dessin à la machine.

Il convient toutefois de noter qu'en raison du degré élevé de précision et de la finition de surface supérieure que l'on peut obtenir grâce à ce processus, peu, voire aucun, usinage ne devrait être nécessaire. Les dessins sont largement utilisés par le modéliste et le mouleur. Ce n'est que dans des cas particuliers que l'opérateur utilise les dessins.

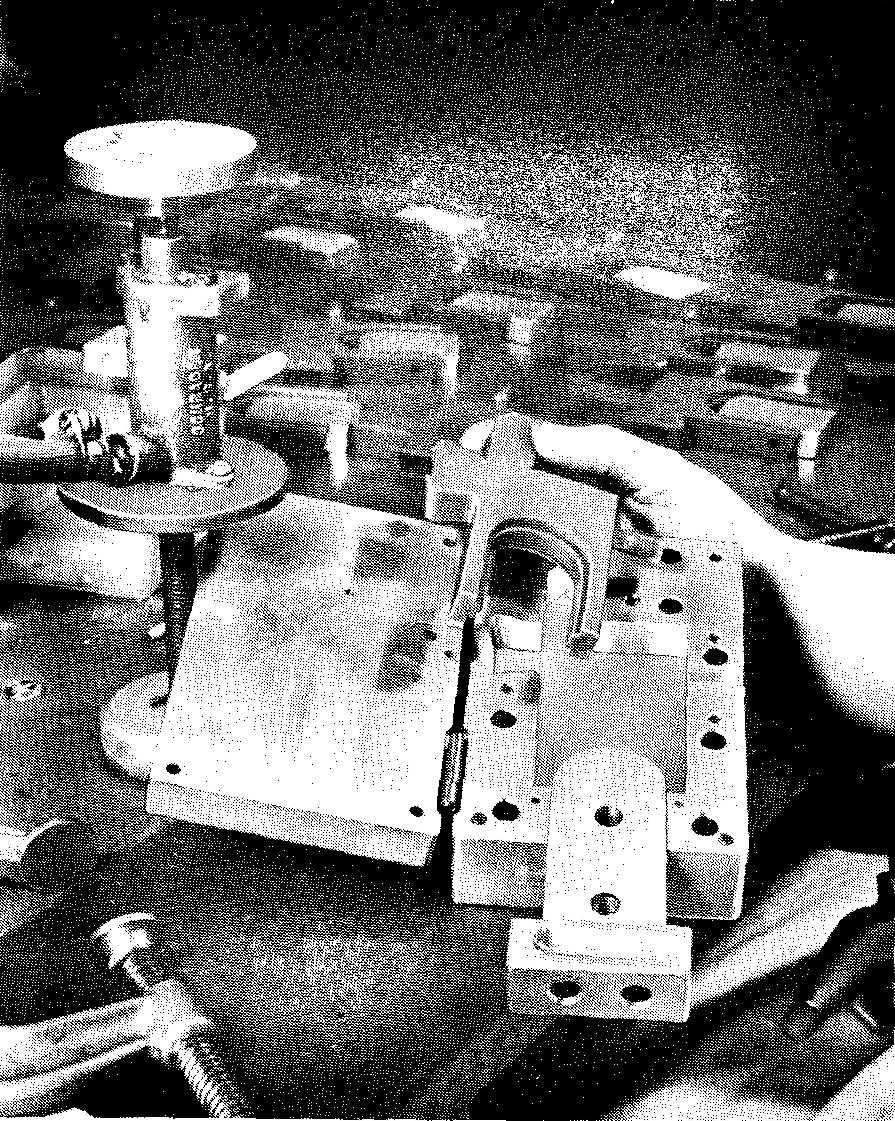

Coulée en moule permanent

Ce type de moulage diffère du moulage au sable en ce que le moule est en métal et que la préparation du moule ne nécessite aucun modèle. La cavité du moule est usinée à partir d'un bloc de fonte ou d'acier.

Comme dans le moulage au sable, le moule est constitué de deux moitiés. Des noyaux en acier ou en sable sont utilisés si nécessaire, de la même manière que pour le moulage au sable.

Les pièces fabriquées selon ce procédé présentent plusieurs avantages par rapport à celles fabriquées par moulage au sable. La qualité du métal est meilleure, les pièces ont un meilleur aspect de surface et un degré de précision plus élevé peut être obtenu.

Dans certains cas, en fonction de la simplicité de la pièce, les pièces moulées en moule permanent sont moins coûteuses à produire que celles fabriquées par d'autres méthodes.

Les pièces moulées fabriquées dans des moules métalliques peuvent généralement être utilisées sans usinage, à l'exception de certaines caractéristiques de la pièce qui peuvent nécessiter une précision plus élevée que celle qu'il est possible de produire par moulage.

Les tests prouvent que les pièces moulées fabriquées selon cette méthode sont de 10 à 20 pour cent plus résistantes que les pièces moulées au sable.

La résistance accrue et la finition de surface supérieure sont obtenues par l'action de refroidissement du moule métallique sur le métal en fusion lorsque ce dernier est versé dans le moule.

Les pièces aux formes complexes sont difficiles à produire par ce procédé. Il est important de se rappeler que le moule doit être préparé par usinage.

Si les procédés industriels modernes ont peu de limites, les opérations d'usinage inhabituelles prennent souvent beaucoup de temps et sont donc inhabituellement coûteuses. D'autres méthodes de fabrication sont souvent substituées au procédé de moulage permanent lorsque les coûts de production des pièces sont excessivement élevés.

Dans notre étude sur le moulage au sable, il a été noté que la pièce pouvait être facilement retirée du moule en cassant simplement le sable qui l'entourait. Ce n'est pas le cas pour les pièces moulées en moule permanent.

Dans ce procédé, la pièce coulée dans la cavité est entourée de métal solide. Une attention particulière à la conception du moule est nécessaire, afin de réduire le problème de retrait de la pièce des deux moitiés du moule.

La marge de dépouille, par exemple, doit être comprise entre 3° et 5°. Le procédé entraîne souvent des coûts de main-d'œuvre un peu plus élevés dans la conception et la fabrication des moules.

Les pièces moulées de cette manière ont généralement une taille comprise entre quelques onces et 20 livres, bien que des pièces pesant jusqu'à 500 livres aient été coulées avec succès. Un moule métallique peut être utilisé pour plusieurs milliers de coulées. Il existe un cas enregistré où un moule a été utilisé pour couler 100 000 pièces moulées.

Le taux de production dépend de la complexité de la pièce. Les ingénieurs ont fixé le taux comme étant « plus élevé que le moulage au sable, mais légèrement inférieur à celui du moulage sous pression ».

Bien que la précision qui peut être obtenue par ce procédé dépende de la taille et de la complexité des pièces, des tolérances de ± 0,002 pouce peuvent être facilement obtenues pour la plupart des petites pièces moulées.

Des tolérances de finition ou

d'usinage de 1/32 pouce à 1/16 pouce sont généralement suffisantes, comparées à

une tolérance d'usinage de 1/8 pouce pour les pièces moulées au sable.

La

section la plus fine recommandée pour une pièce fabriquée par le procédé de

moulage permanent est de 1/8 pouce, bien que des sections aussi fines que 1/10

pouce soient possibles sur certaines pièces.

Les matériaux couramment utilisés pour la coulée de pièces dans des moules métalliques comprennent le plomb, l'étain, le zinc, l'aluminium, le magnésium et le laiton. Le procédé a été perfectionné au point que des aciers alliés peuvent être coulés pour les pièces de moteurs à réaction.

Les autres applications commerciales et militaires des pièces produites par le procédé de moulage permanent comprennent de nombreuses bagues cylindriques, chemises et sièges de soupape pour les industries pétrolière, chimique, papetière et textile.

Les pièces pour appareils électroménagers, moteurs hors-bord et pièces de moteurs d'automobiles et d'avions sont également produites par ce procédé.

La figure 14-19 montre plusieurs pièces qui ont été fabriquées par le procédé de moulage permanent.

Fig. 14-19. Pièces produites par le procédé de moulage permanent

Les dessins de

pièces pour ce procédé ne diffèrent pas essentiellement de ceux fabriqués par

des moules de précision ou par moulage sous pression. Dans de nombreux cas,

aucun usinage n'est nécessaire. Les dessins de détail sont largement utilisés

par le mouliste et seulement dans des cas particuliers par le machiniste.

Symboles de finition

Pour une discussion sur les symboles de finition, voir la section Traitement de surface des métaux

Termes courants utilisés pour les pièces moulées

Congés, ronds et faux-ronds

Pour une description de ceux-ci, voir la Sec. 5. Représentation conventionnelle

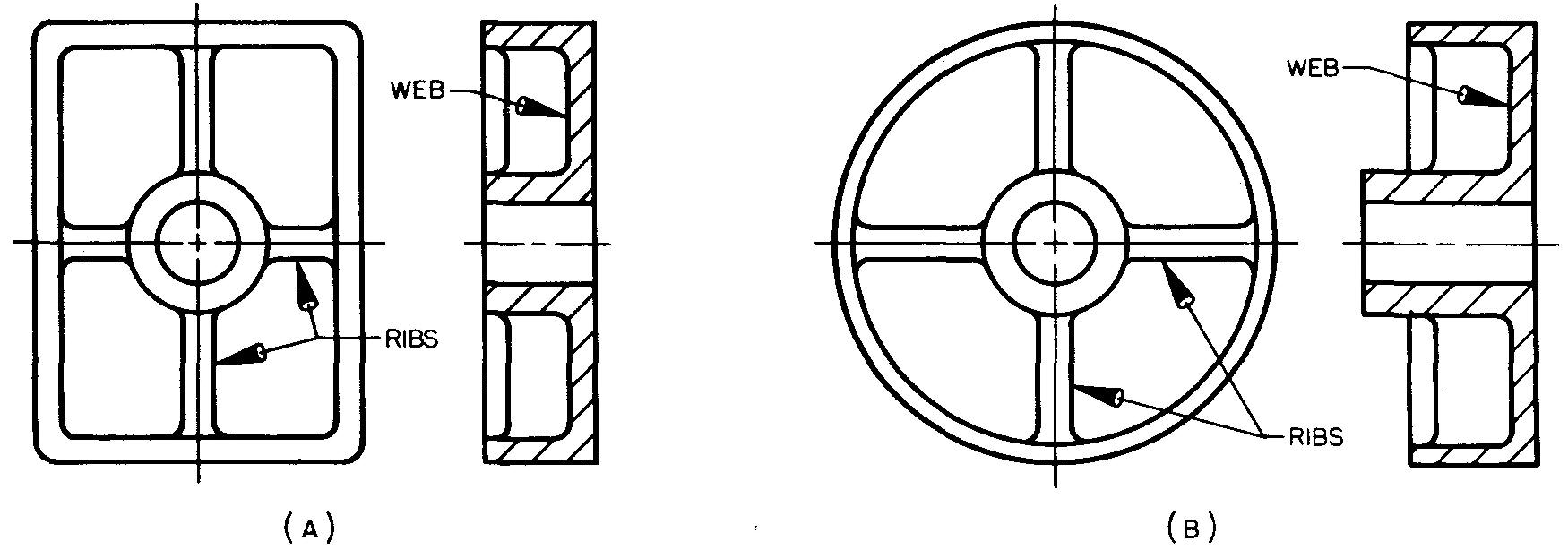

Nerves et âmes

Les nervures et les âmes, illustrées dans la Fig. 14-20, sont utilisées pour rigidifier et renforcer différents éléments d'une pièce. Bien que les termes nervure et âme soient souvent utilisés pour décrire la même caractéristique, chacun peut être légèrement différent. Une nervure est utilisée pour soutenir les éléments d'une pièce. Une âme relie les éléments d'une pièce.

Fig. 14-20. Nervures et âmes

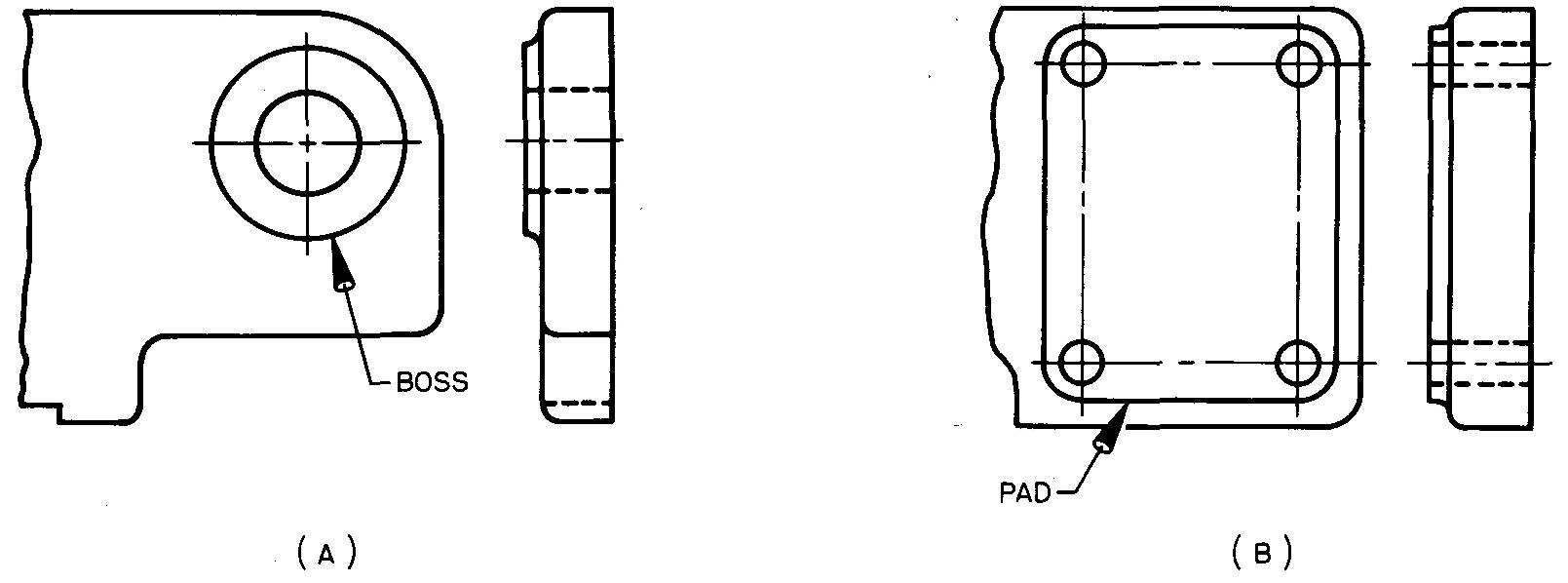

Bosses et

patins

Une bosse est un cylindre plat surélevé qui dépasse d'une surface. Un patin est également une surface surélevée, mais il peut être carré, rectangulaire ou d'une autre forme. Les bosses et les patins (Fig. 14-21) fournissent une épaisseur supplémentaire dans certaines zones et permettent d'économiser l'usinage sur des surfaces plus grandes.

Fig. 14-21. Bosses et patins

Les bosses et

les patins aident également à réduire le poids inutile, car les surfaces sont

rendues plus épaisses uniquement là où cela est nécessaire.

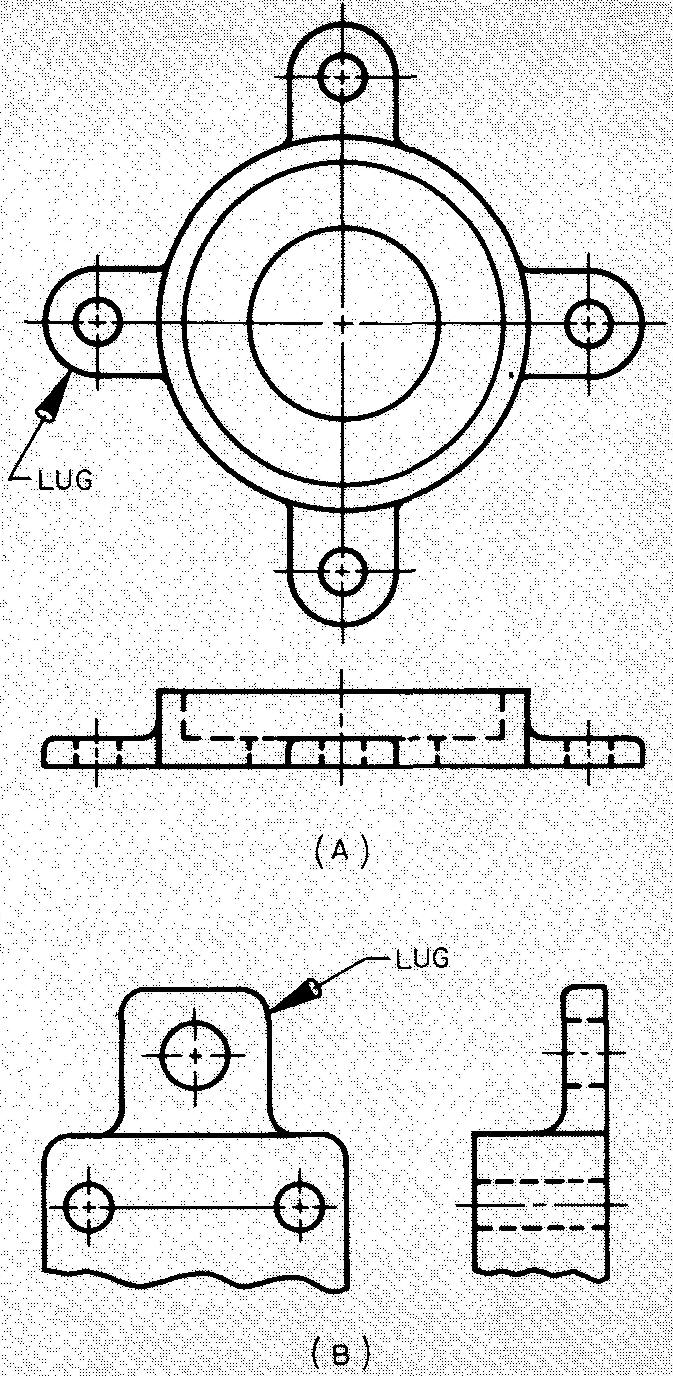

Cosses

Une petite extension d'une pièce, Fig. 14-22, est appelée cosse. Sa section transversale est généralement rectangulaire. Les cosses sont souvent appelées oreilles dans l'atelier. Des trous sont généralement percés dans les cosses pour fixer ou maintenir une pièce à une autre.

Fig. 14-22. Cosses

Tailles des

filets et des ronds

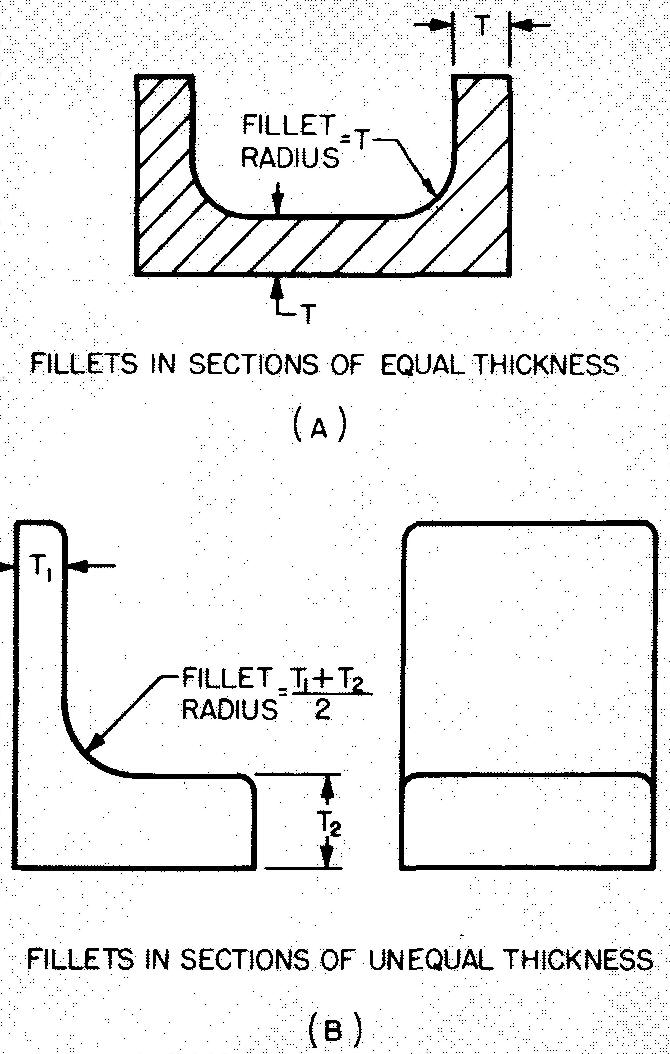

Le choix de la taille des filets et des ronds à utiliser sur les pièces moulées est généralement laissé à la discrétion du dessinateur de machines. Dans certains cas, la résistance d'une pièce moulée peut être doublée par l'ajout de certains filets.

La taille du filet dépend des types de métal utilisés, de la forme et de l'épaisseur de la section de paroi la plus proche du filet et de la taille globale de la pièce moulée. Les filets et les ronds avec des rayons inutilement grands doivent être évités. Lors du choix de la taille du rayon d'un filet ou d'un rond, les règles suivantes sont recommandées.

Pour les sections d'épaisseur égale

Utilisez un rayon égal à l'épaisseur de la section, comme indiqué sur la Fig. 14-23A.

Fig. 14-23. Tailles des filets

Pour les

sections d'épaisseur inégale

Utilisez un rayon égal à l'épaisseur moyenne des deux sections, comme indiqué sur la Fig. 14-23B.

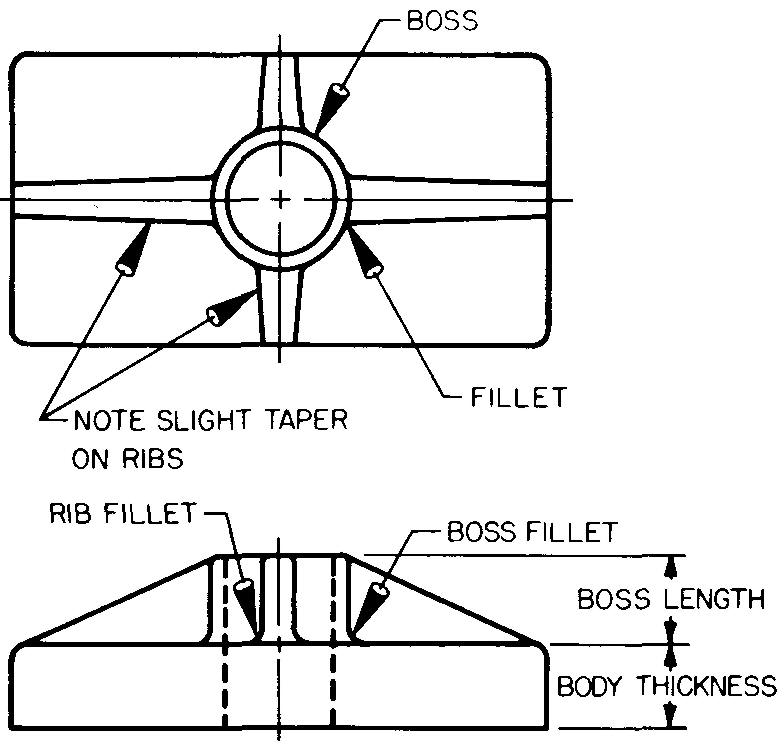

Tailles des bossages et des pattes

La longueur d'un bossage ou l'épaisseur d'une patte doit être approximativement égale à l'épaisseur du corps principal de la pièce moulée. Les bossages et les pattes doivent être filetés pour que le changement de taille soit aussi progressif que possible.

Les nervures attachées aux bossages doivent être renforcées par des filets. L'épaisseur des nervures doit être maximale près du bossage, avec une légère conicité s'étendant vers l'extérieur, comme illustré à la Fig. 14-24.

Fig. 14-24. Intersection d'un bossage et d'une nervure

Taille des

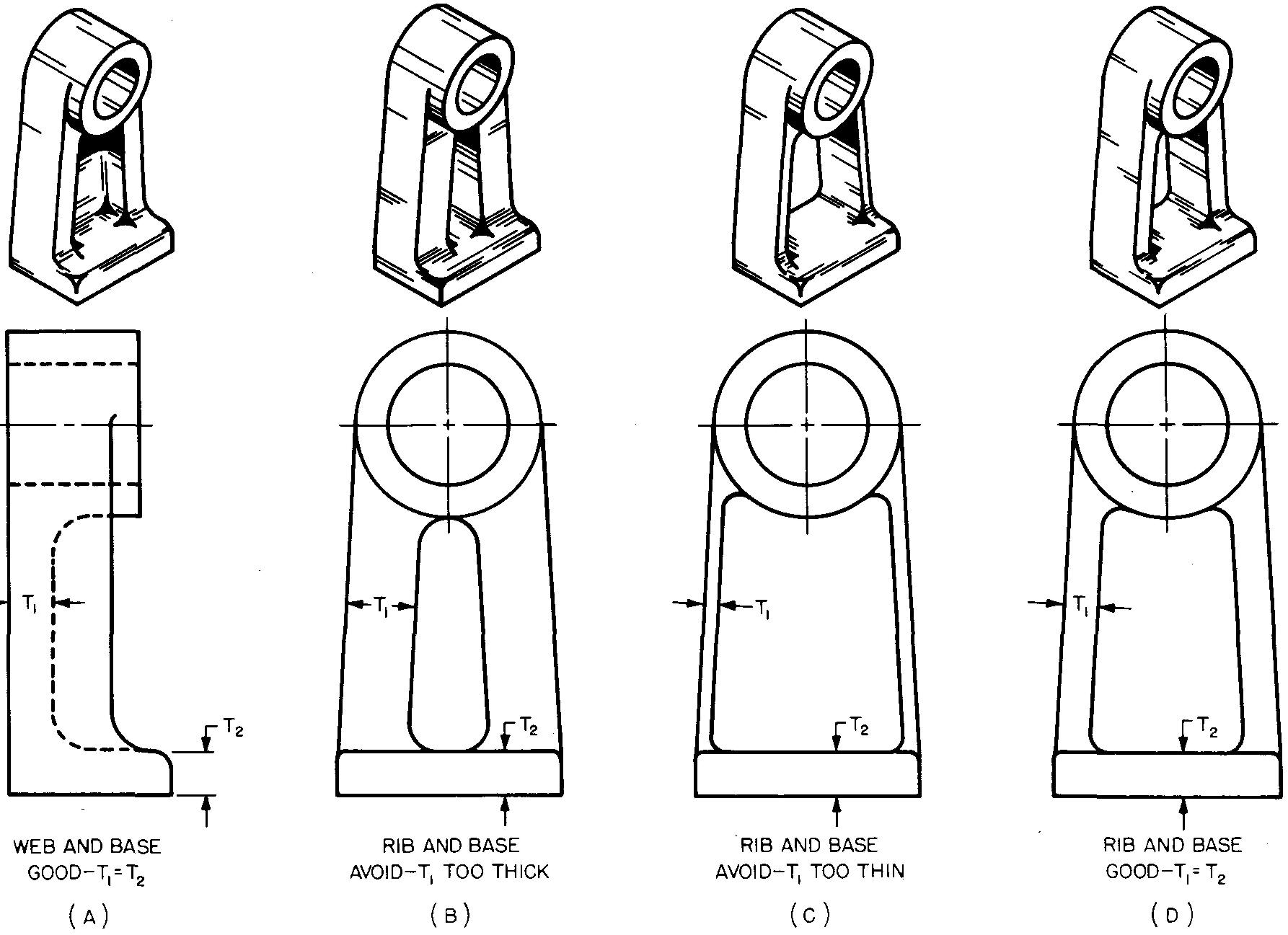

nervures et des âmes

L'épaisseur de ces éléments est généralement inférieure ou égale à l'épaisseur de la partie de la pièce moulée qu'ils supportent ou relient, comme illustré à la Fig. 14-25.

Fig. 14-25. Dimensions des

nervures et des âmes

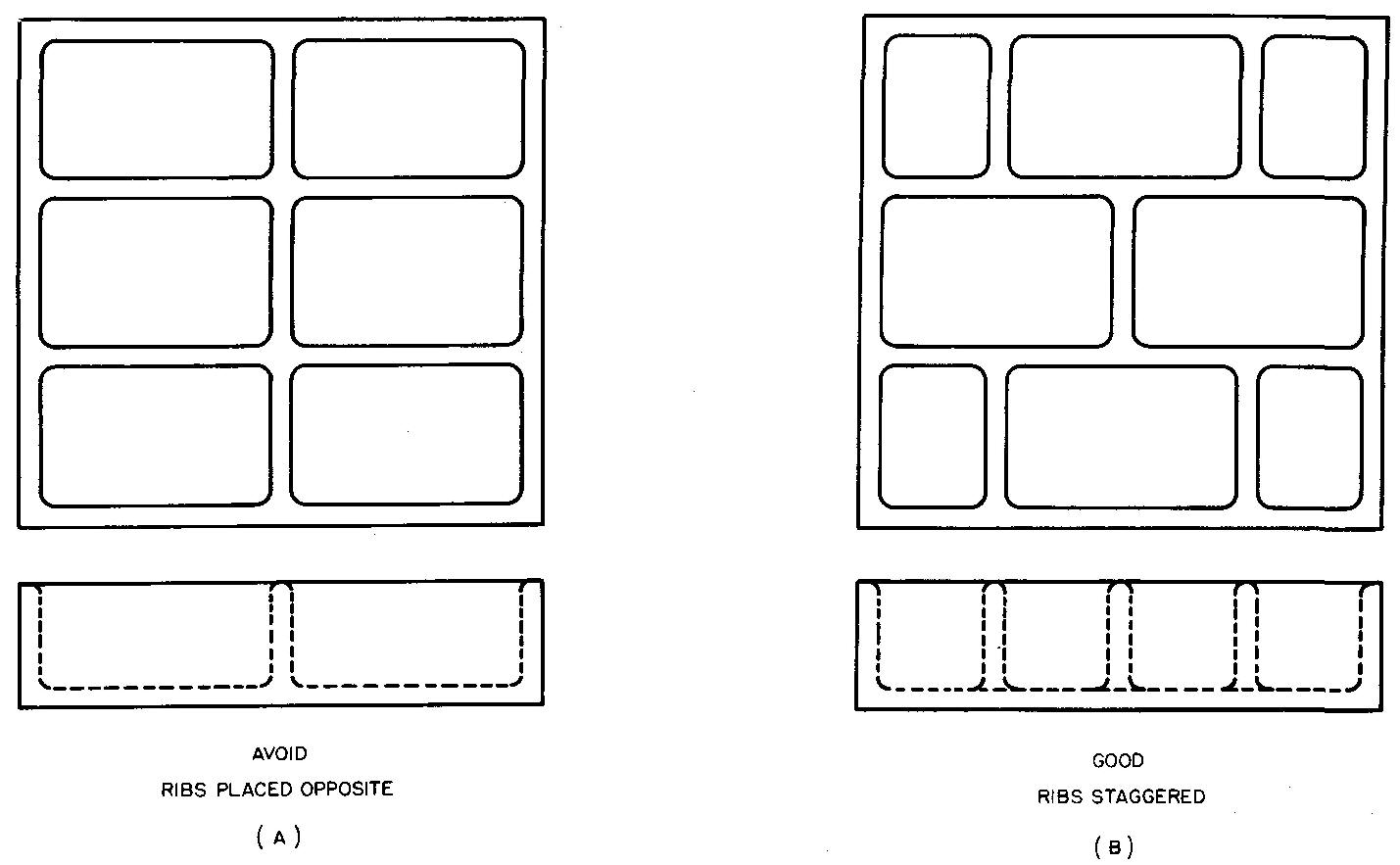

Lorsque des nervures sont utilisées pour renforcer de grandes surfaces planes, elles doivent être décalées, comme illustré à la Fig. 14-26. Des congés et des ronds sont toujours utilisés pour soutenir les nervures et les supports sur les pièces moulées.

Fig. 14-26. Nervures décalées

Épaisseurs

de section

Lors de la conception de pièces moulées, la meilleure pratique consiste à utiliser la plus petite épaisseur possible pour assurer la résistance nécessaire.

Il est recommandé de concevoir les pièces en laiton et en bronze avec une épaisseur minimale de 3/32 pouce, les pièces en fer et en aluminium avec une épaisseur minimale de 1/8 pouce et l'acier avec une épaisseur minimale de 3/16 pouce.

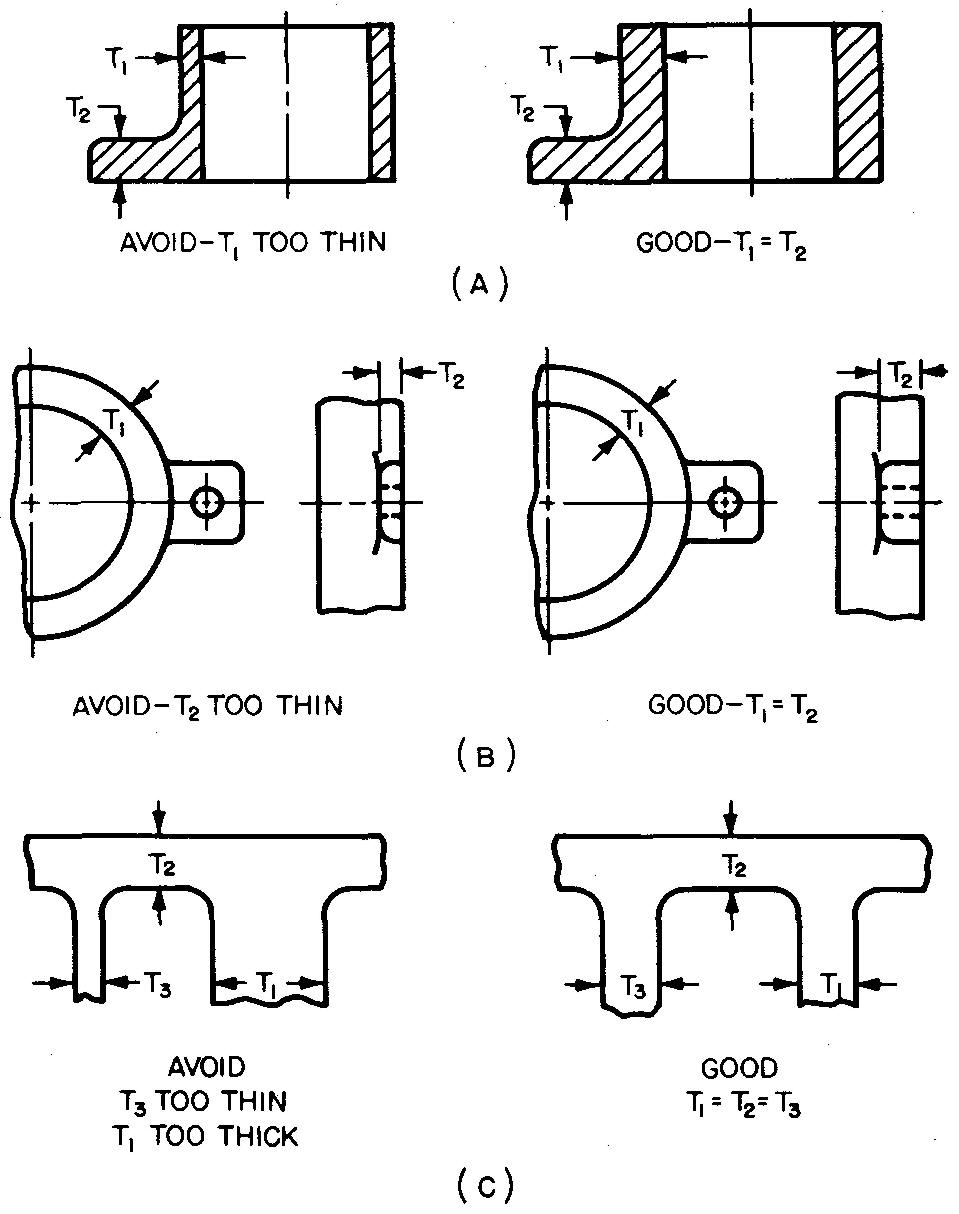

Lorsque deux sections d'une pièce moulée se croisent, comme illustré à la figure 14-27, l'épaisseur d'une section doit être égale ou légèrement supérieure à l'épaisseur de l'autre section.

Fig. 14-27. Sections de pièces qui se croisent

Conception de la pièce moulée

L'ingénieur concepteur suit quelques règles générales pour choisir le procédé de moulage d'une pièce. Parmi les facteurs de conception qu'il doit prendre en compte figurent : les exigences d'épaisseur de section, la taille et le poids des pièces finales, la complexité des formes et des noyaux, les tolérances dimensionnelles souhaitées et la finition de surface requise.

La quantité de pièces requise, les propriétés physiques souhaitées et la quantité d'usinage et de finition ultérieure sont également des facteurs qui influent sur sa décision.

Le choix final du procédé est souvent dicté par la méthode la plus économique pour produire les pièces dans les quantités souhaitées.

Voir 14. Formage de pièces par moulage Questions de révision