Formage de pièces par pression

Dessin mécanique

Introduction

Nous avons étudié le formage

des pièces par usinage et par moulage. Les pièces peuvent également être formées

à la forme souhaitée par forgeage, par le procédé de métallurgie des poudres et

par le procédé de pressage à partir de feuilles de métal.

Bien que chacun de

ces procédés diffère dans la méthode de fabrication, il existe une certaine

similitude.

Dans chaque cas, une pression

doit être appliquée à une forme de métal, forçant ou comprimant ainsi le métal

dans des cavités qui forment la forme des pièces métalliques. Le métal peut être

chaud ou froid ou même sous forme de poudre au moment où la pression est

appliquée.

Pièces forgées

Les pièces produites par

pressage ou martelage pour obtenir la forme souhaitée sont appelées pièces

forgées. Les forgerons utilisent les techniques de base du forgeage des métaux

depuis de nombreux siècles.

À l'origine, les armures, les

armes, les outils, les fers à cheval, etc. étaient forgés à la main.

La différence essentielle entre

le travail de la forge villageoise et les méthodes de forgeage industrielles

modernes réside dans la mécanisation et le raffinement du processus.

Pratiquement tous les métaux et alliages industriels peuvent être forgés. Il

s'agit notamment de l'aluminium, du laiton, du bronze, du cuivre, du magnésium,

de l'acier et du titane.

Le processus de forgeage permet

de presser le métal pour lui donner la forme souhaitée. Les pièces forgées sont

moins poreuses que les pièces moulées et extrêmement solides. La plus grande

résistance est due à la structure fibreuse produite dans les pièces forgées.

La structure peut être comparée

au grain du bois, souvent appelé la figure. Dans les métaux, la structure

fibreuse peut être rendue visible à l'il nu en polissant une zone plane puis en

gravant chimiquement la surface polie. La structure de certaines pièces

métalliques peut être observée sans polissage ni gravure préalable si la surface

est déjà lisse.

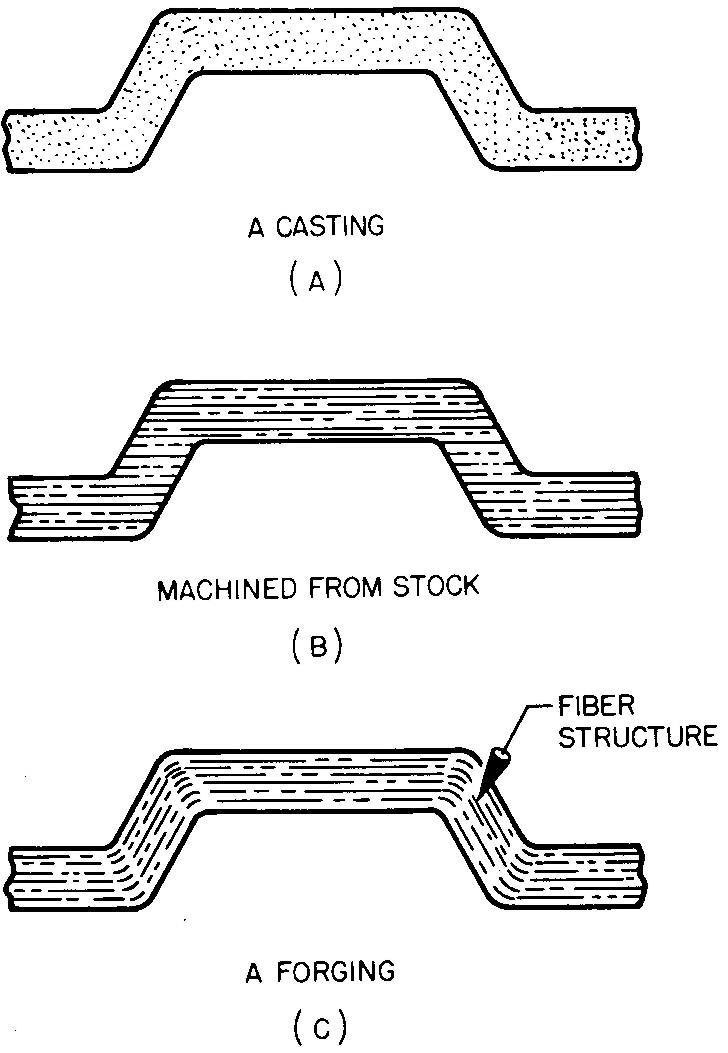

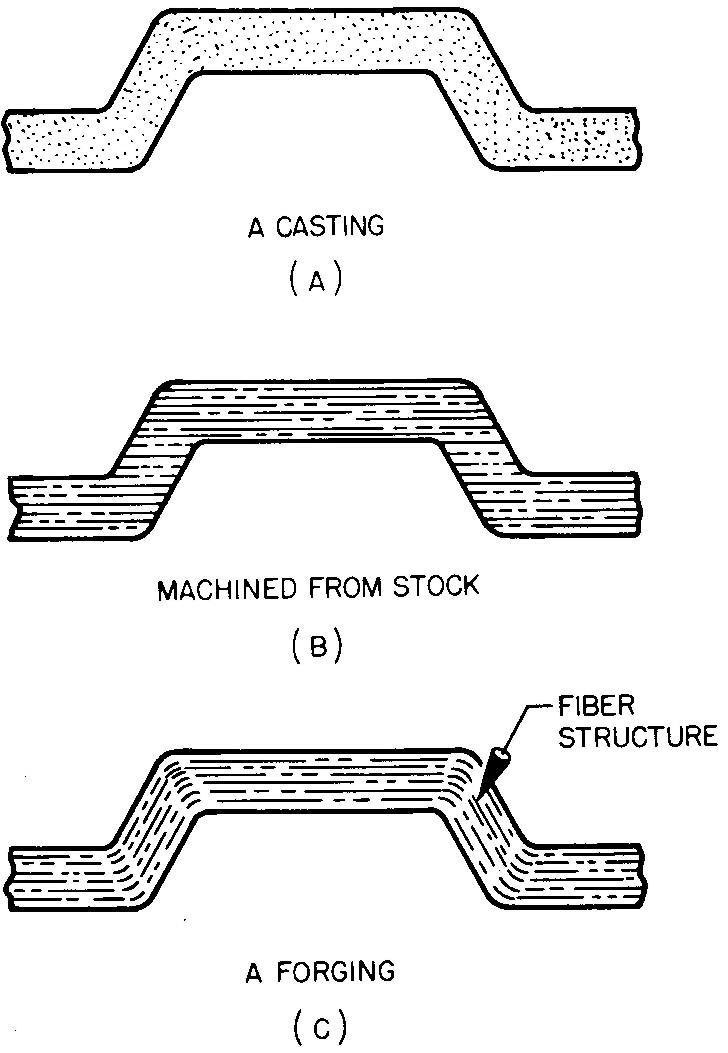

La figure 15-1 compare la

structure d'échantillons métalliques produits par moulage, par usinage à partir

de matières solides et par forgeage. Les pièces forgées présentent un flux de

fibres ininterrompu qui suit généralement le contour ou la forme de la pièce.

Fig. 15-1. Structure du grain

Pour

cette raison, les pièces nécessitant une résistance aux chocs et aux contraintes

soudaines sont généralement forgées. Les pièces couramment fabriquées par

forgeage comprennent les pièces de moteur et de châssis d'avion et d'automobile,

ainsi que les clés, les boulons et les rivets.

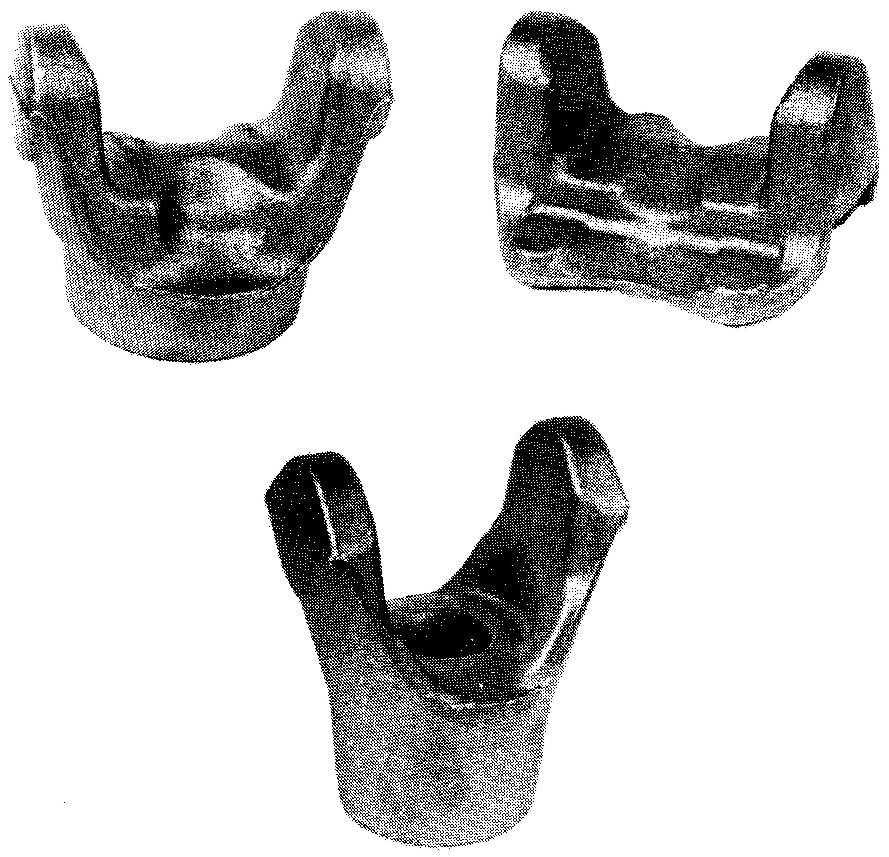

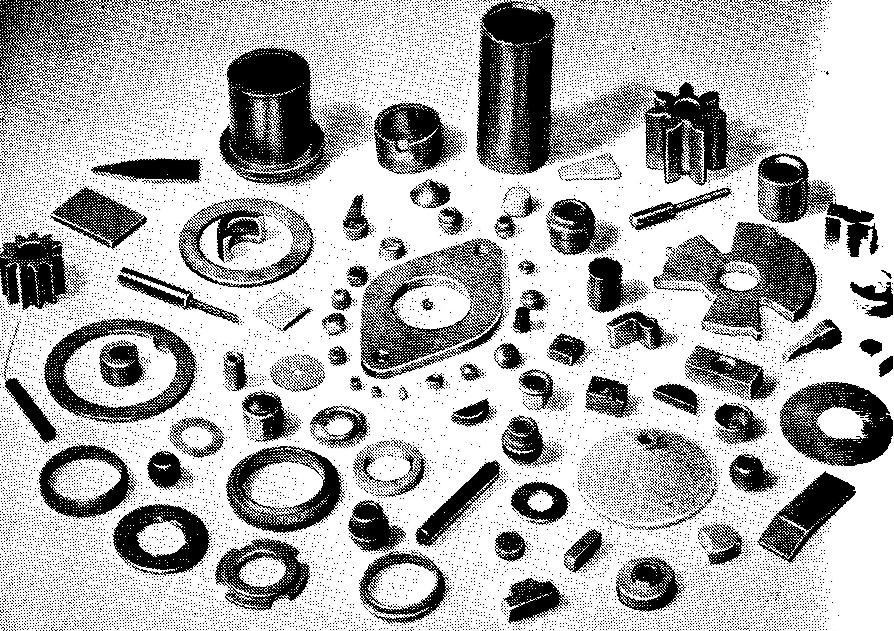

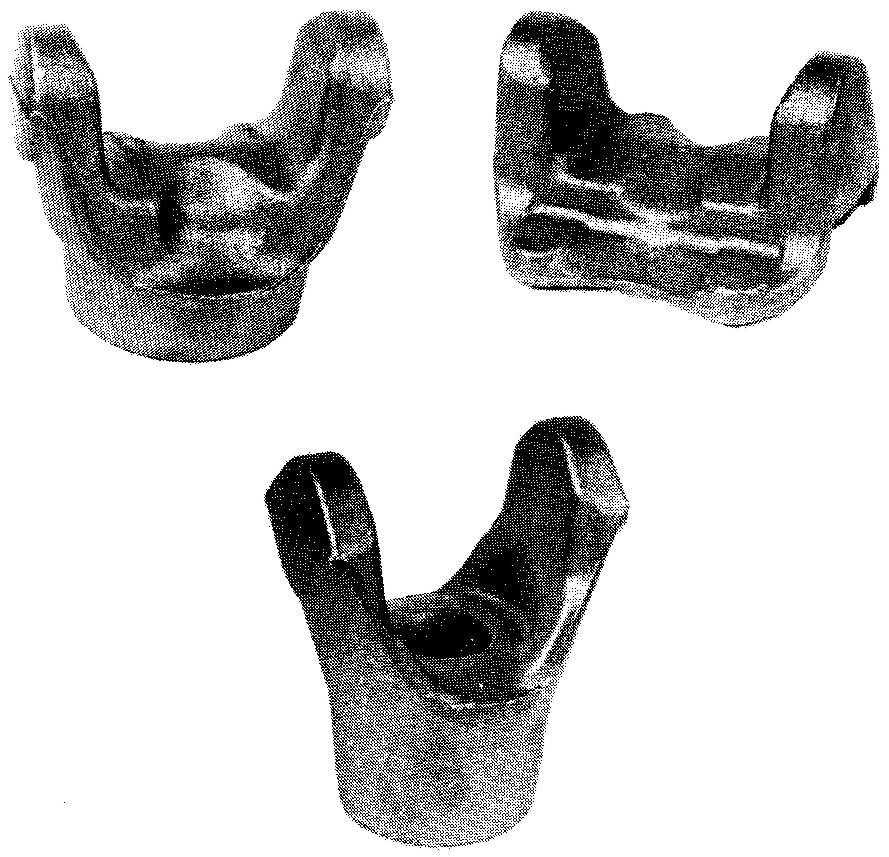

La figure 15-2 montre des

exemples de pièces produites par ce procédé.

Fig. 15-2. Pièces produites par

forgeage

Les métaux peuvent être forgés

à chaud ou à froid. En général, les métaux les plus durs doivent être forgés à

chaud. Certains des métaux les plus tendres peuvent être forgés à froid sans

chauffage préalable.

Les pièces forgées à chaud et à

froid sont fabriquées sur les mêmes types de presses.

Trois méthodes générales de

production de pièces forgées sont couramment utilisées :

le forgeage par forgeage, le

forgeage par estampage et le forgeage par presse.

Forgeage par forgeage

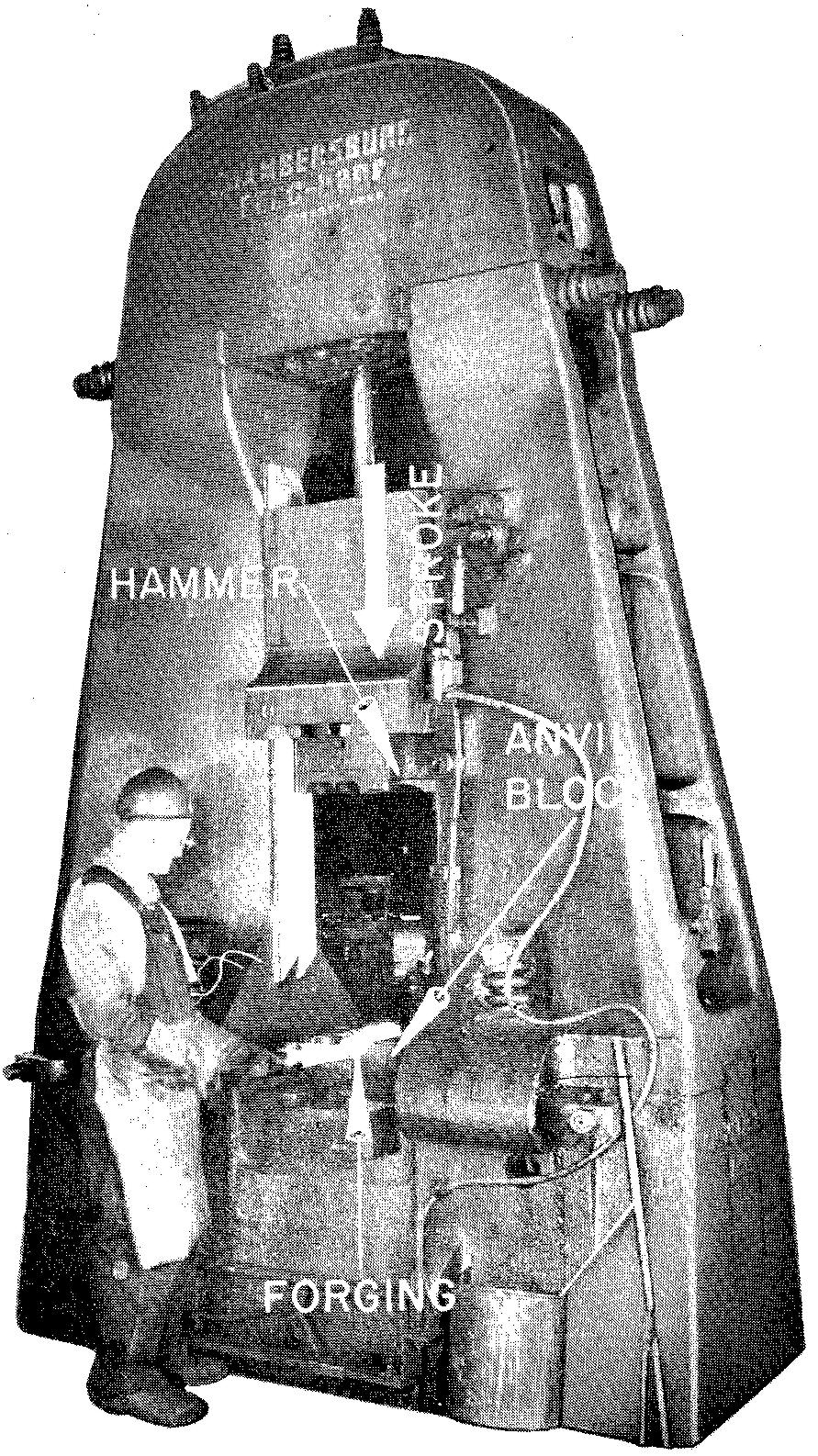

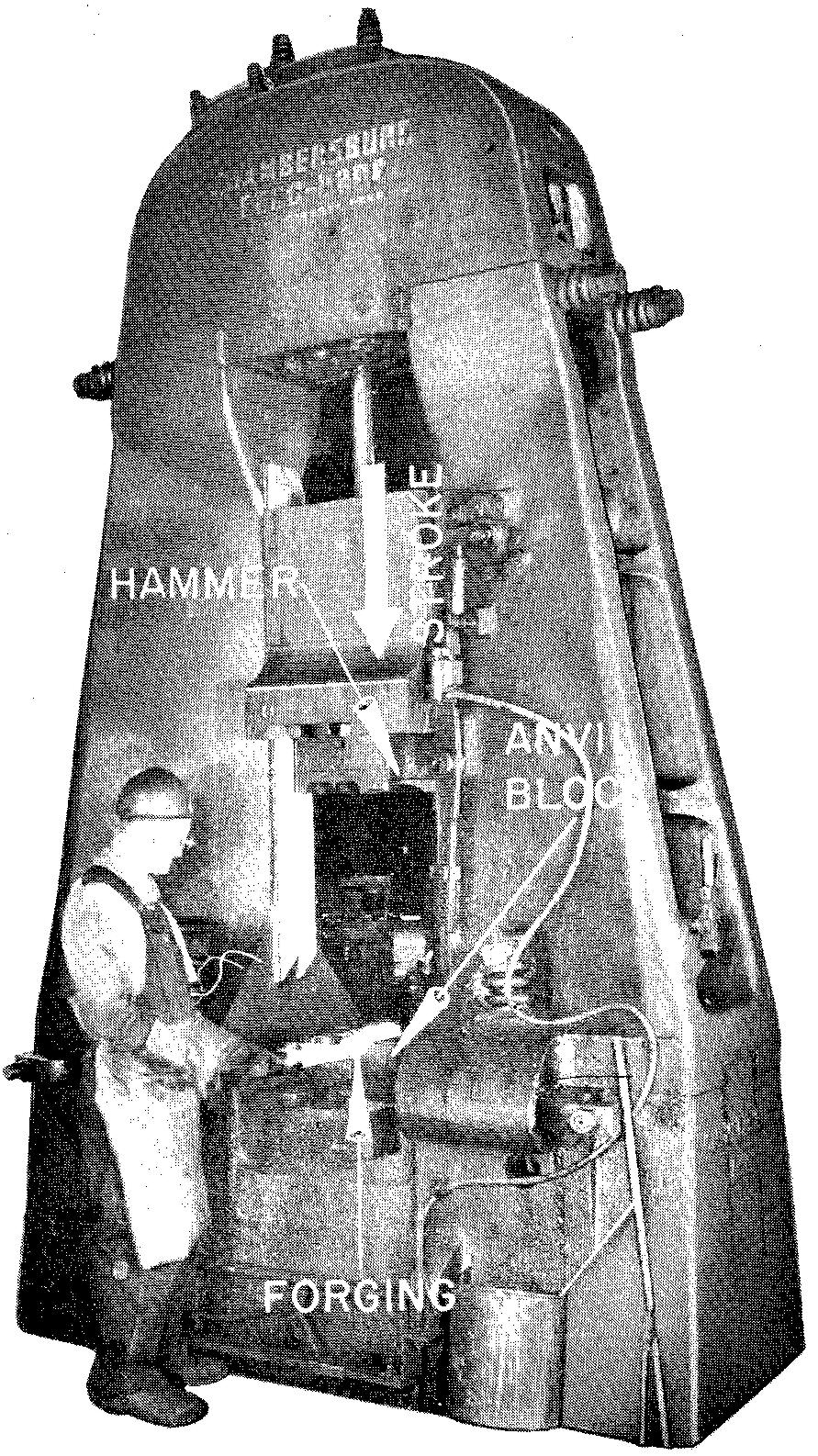

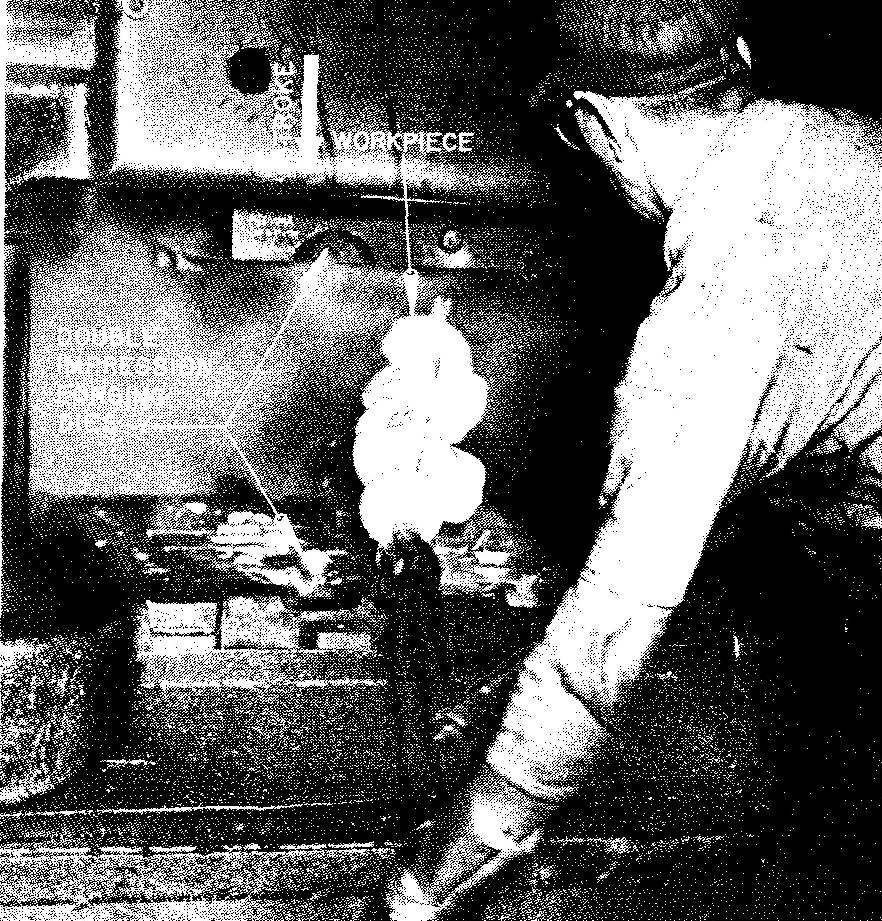

Le marteau à vapeur ou marteau

hydraulique, illustré à la figure 15-3, est le principal type de machine utilisé

dans le forgeage par forgeage. Le processus est connu sous le nom de forgeage à

matrice ouverte.

Fig. 15-3. Forgeage à matrice

ouverte

Le marteau est

fixé à l'extrémité d'une tige de piston et se déplace entre des guides. Le

marteau peut peser d'une demi-tonne à trente tonnes. La pièce est d'abord

chauffée puis déplacée manuellement pendant le forgeage sur un bloc d'enclume

plat. La pièce est ainsi martelée dans la forme requise.

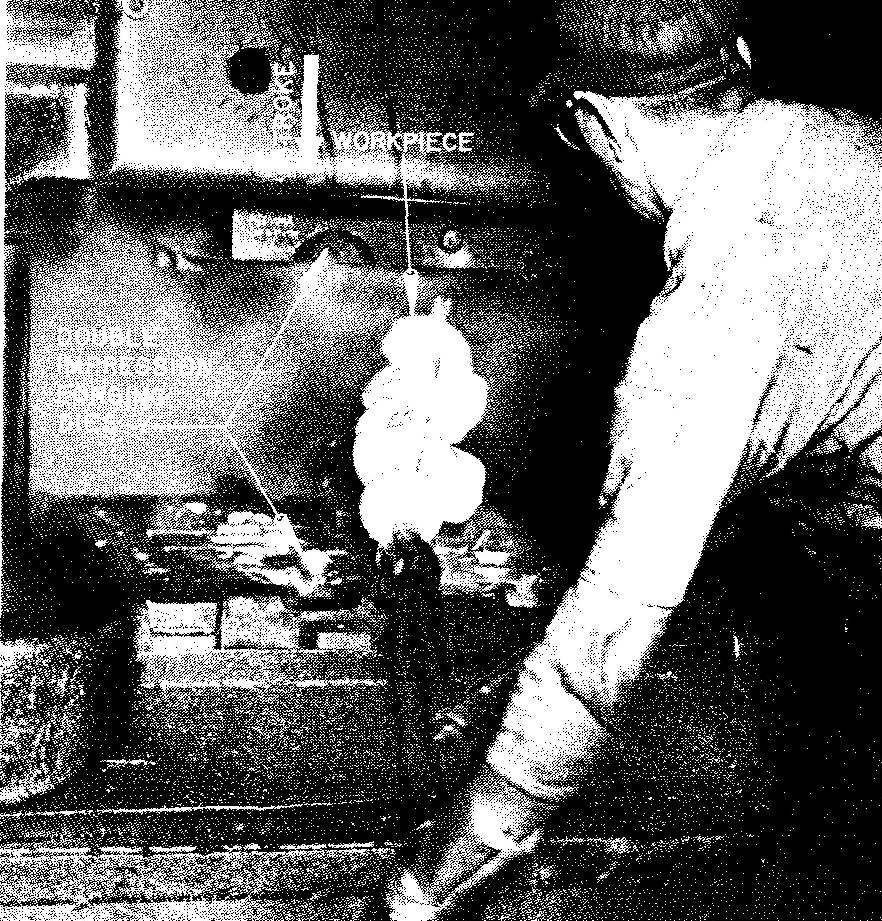

Forgeage à la presse

Les forges à la presse sont

réalisées par des coups répétés d'un marteau-pilon, comme illustré à la Fig.

15-4.

Fig. 15-4. Le marteau-pilon

Le procédé est

connu sous le nom de forgeage à matrice fermée. Deux matrices sont utilisées.

Chaque matrice comporte une empreinte découpée correspondant à la forme du

contour de la pièce requise.

La matrice supérieure est fixée

au bélier (poids de frappe) et la matrice inférieure est fixée au bloc

d'enclume. La pièce métallique chauffée est insérée entre les matrices et,

lorsque le bélier tombe, le métal est amené à couler dans l'empreinte des

matrices. Les matrices peuvent contenir une seule empreinte ou deux ou trois

empreintes.

Par exemple, pour une matrice

comportant trois empreintes, la pièce peut être martelée dans la première

empreinte pour obtenir sa taille et sa forme générales. La deuxième empreinte

forme la pièce plus proche de la forme et de la taille souhaitées, et

l'empreinte finale forme la pièce forgée finie.

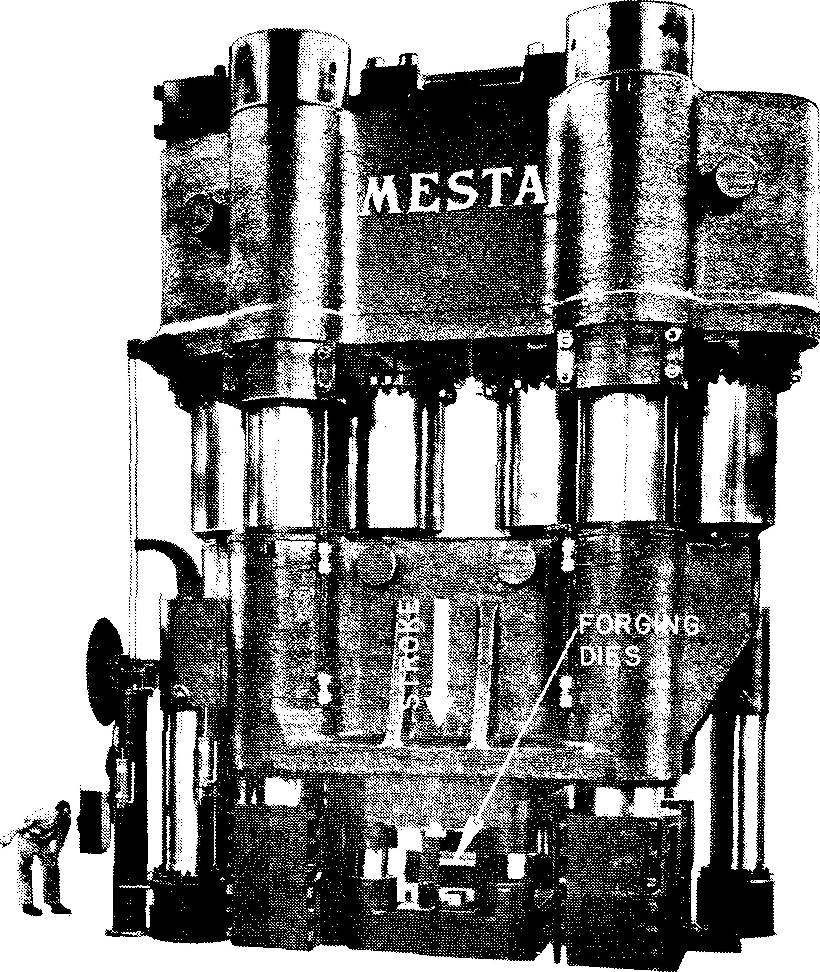

Forgeage à la presse

La méthode de forgeage à la

presse, illustrée à la figure 15-5, permet de produire des pièces forgées en

insérant du métal entre les matrices, de manière similaire au procédé de

forgeage par frappe.

fig. 15-5. La méthode de

forgeage à la presse

La pression est

d'abord appliquée par un coup de marteau sur le métal. À la fin du coup, une

pression supplémentaire est appliquée de manière constante, ce qui pousse et

comprime le métal dans l'empreinte des matrices. Sur certaines des plus grandes

presses, le métal est formé par une pression uniforme sur toute la longueur,

sans force de frappe.

Matrices de forgeage

Il est important de comprendre

que la forme de la pièce forgée finale est toujours déterminée par l'empreinte

qui a été préalablement usinée dans les matrices. La fabrication des matrices

est un processus qui prend du temps et qui nécessite une grande habileté ; par

conséquent, la fabrication des matrices est coûteuse.

Les matrices doivent être

fabriquées avec précision.

Une erreur non découverte peut ruiner jusqu'à

plusieurs milliers de pièces forgées, ce qui est la quantité habituelle à

fabriquer sur une base de production.

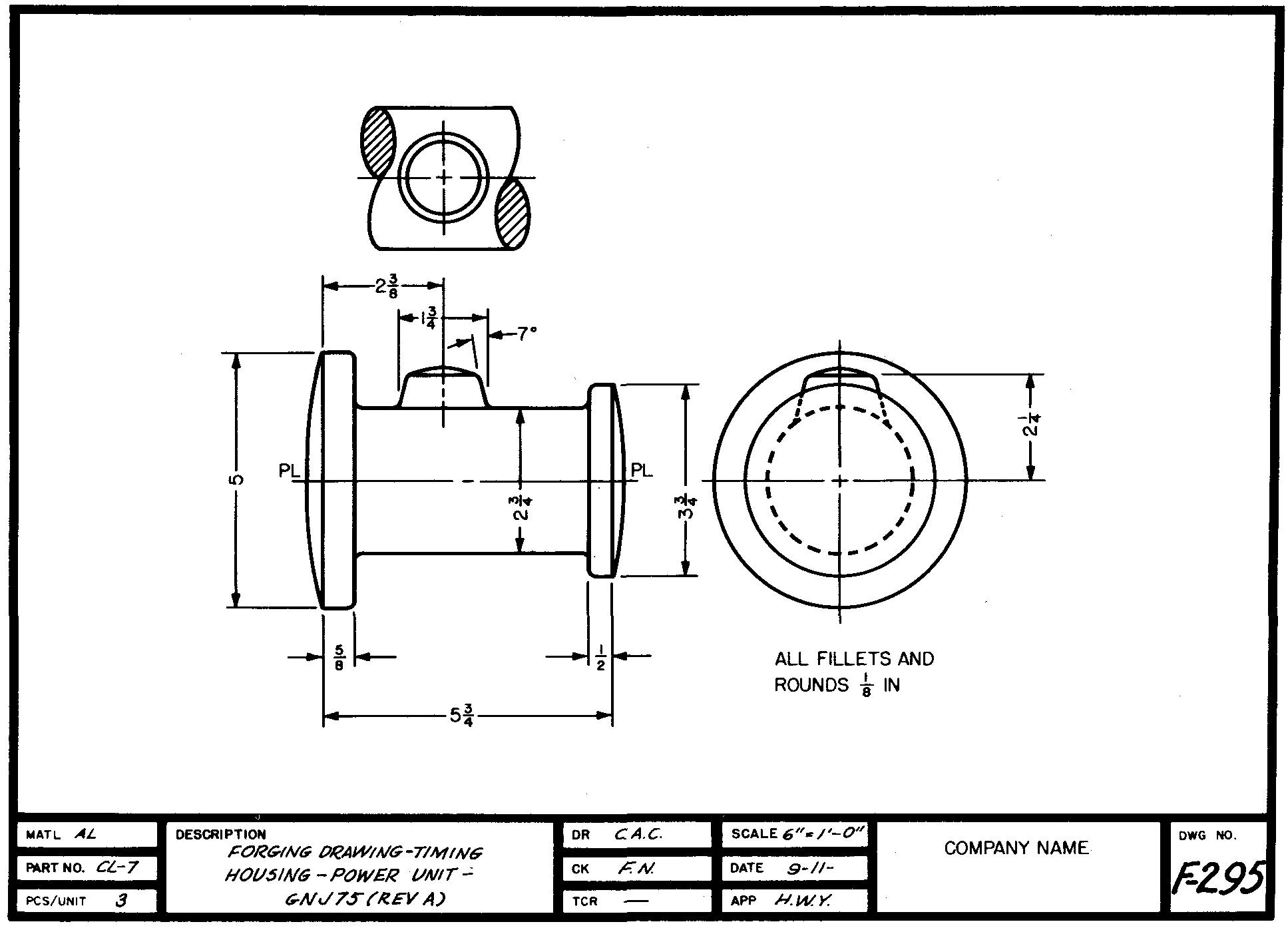

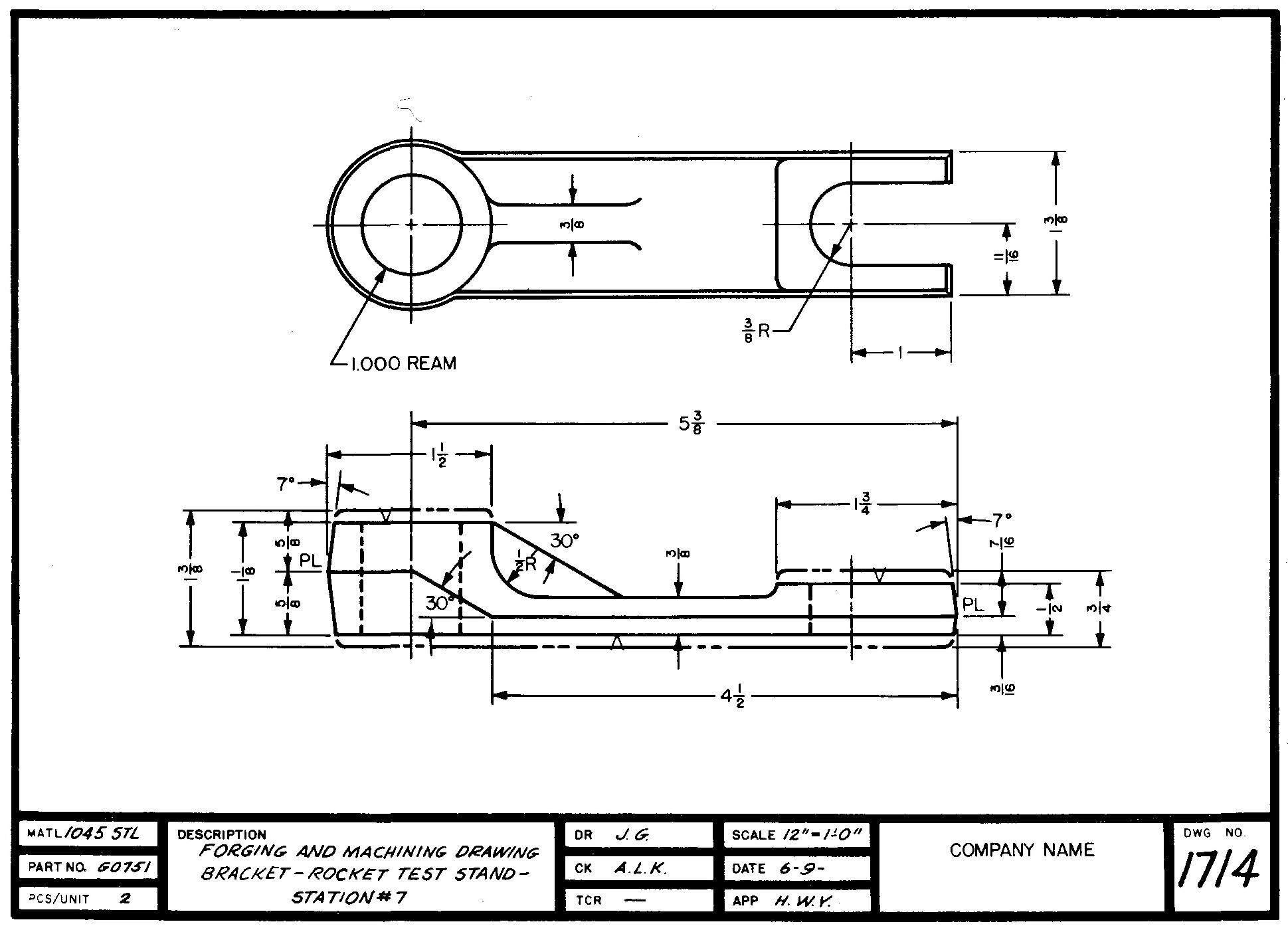

Pratiques de dessin de

forgeage

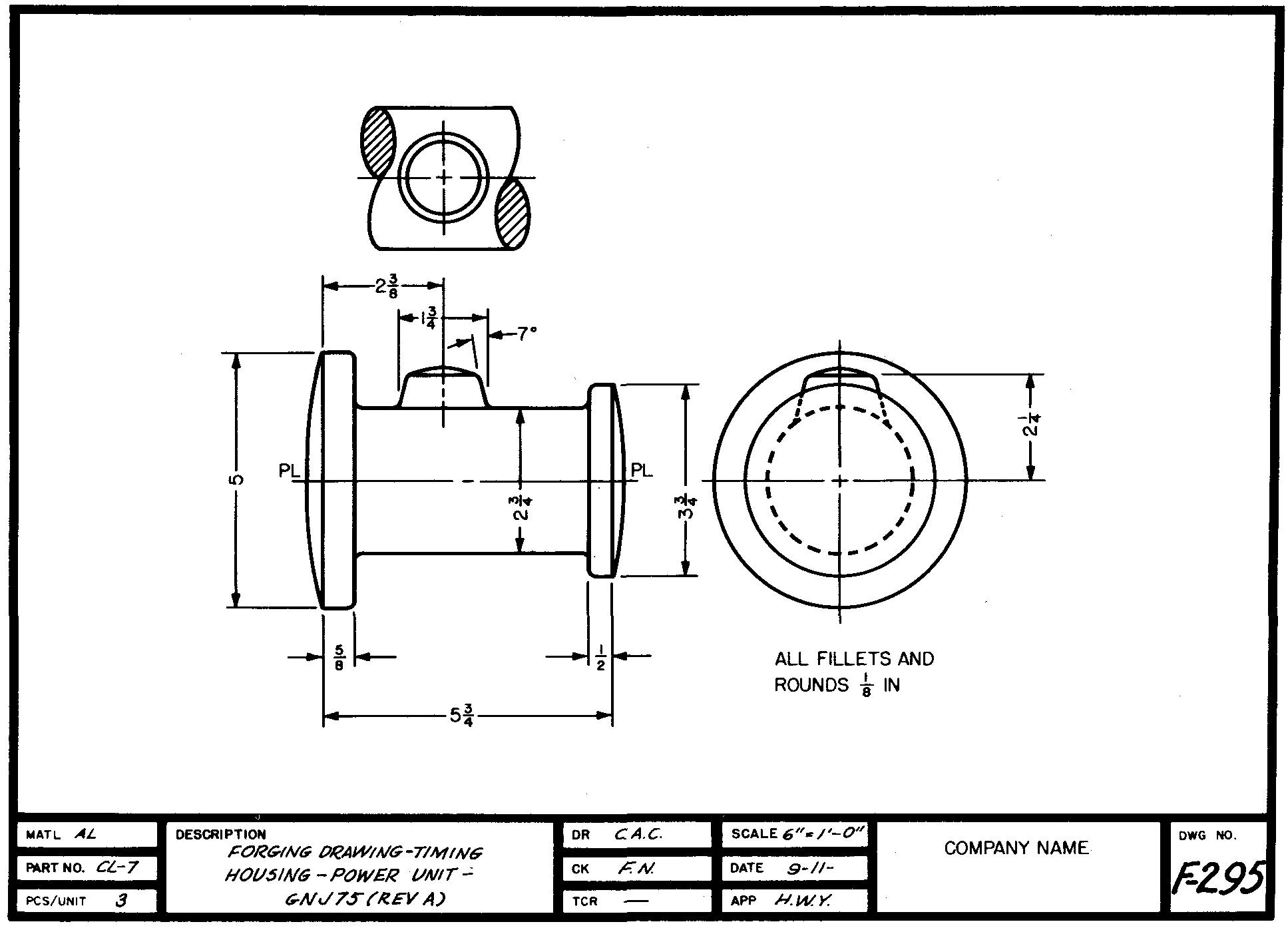

De nombreuses industries

préfèrent avoir deux dessins distincts d'une pièce forgée. L'un des dessins, le

dessin de forgeage, est préparé uniquement pour le fabricant de matrices. Seules

les dimensions de la pièce nécessaires à la fabrication de la matrice sont

indiquées, comme le montre la figure 15-6. Le dessin montre la pièce après

forgeage mais avant usinage.

fig. 15-6. a Dessin de

forgeage

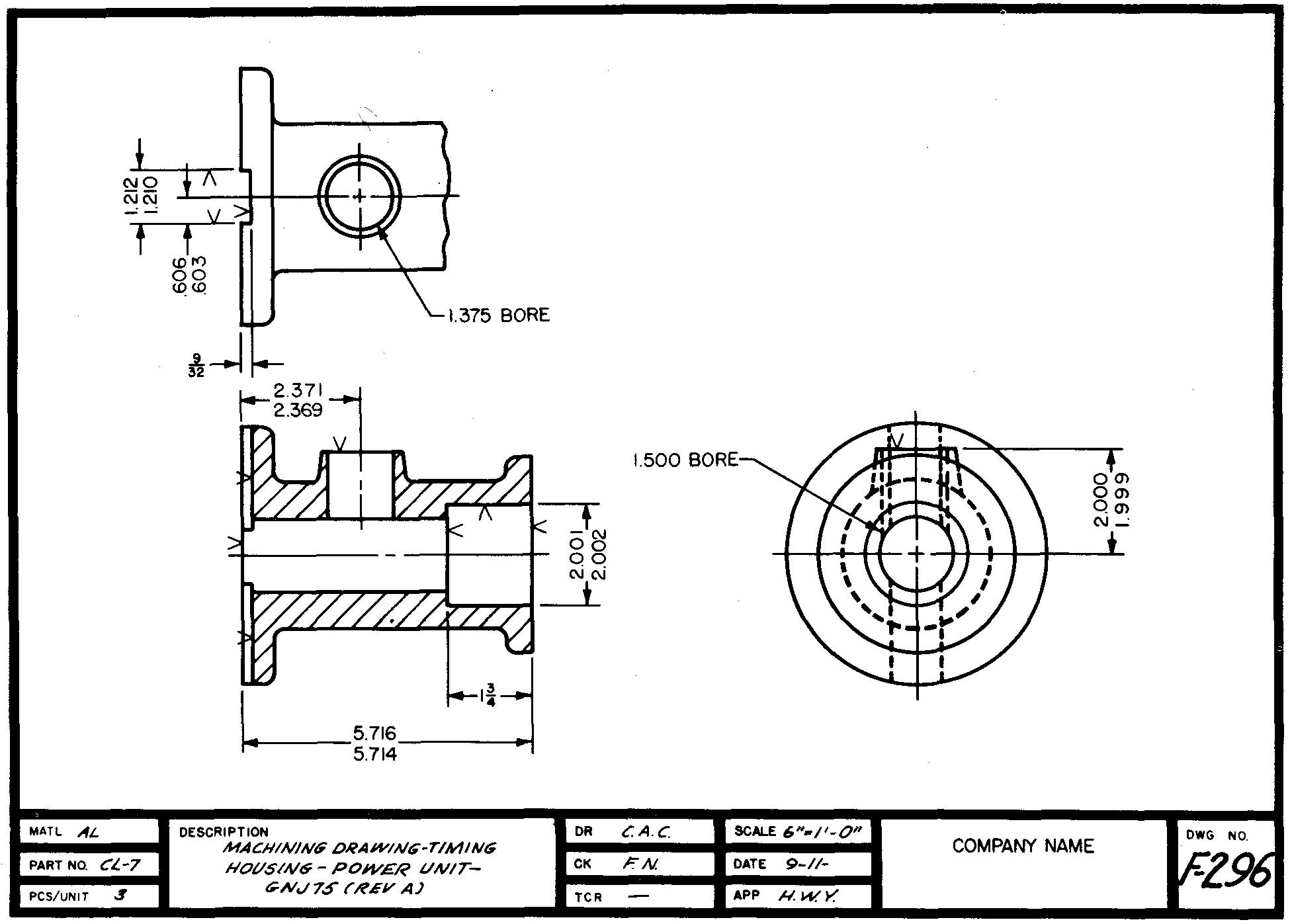

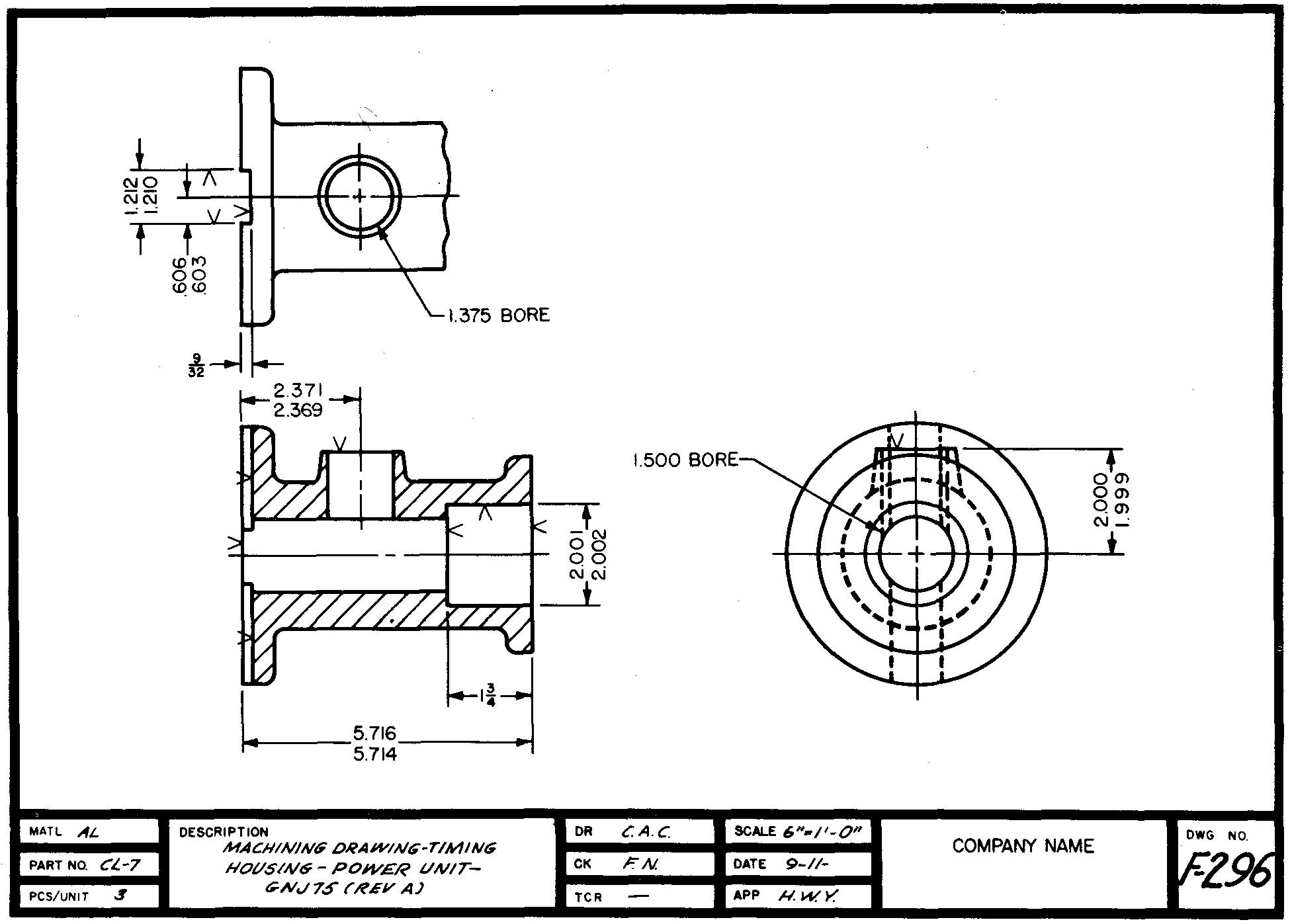

Un deuxième dessin, le dessin

d'usinage, est préparé pour le machiniste. Seules les dimensions qui

s'appliquent aux opérations d'usinage requises après les opérations de forgeage

sont indiquées, comme le montre la figure 15-7.

fig. 15-7. a Dessin d'usinage

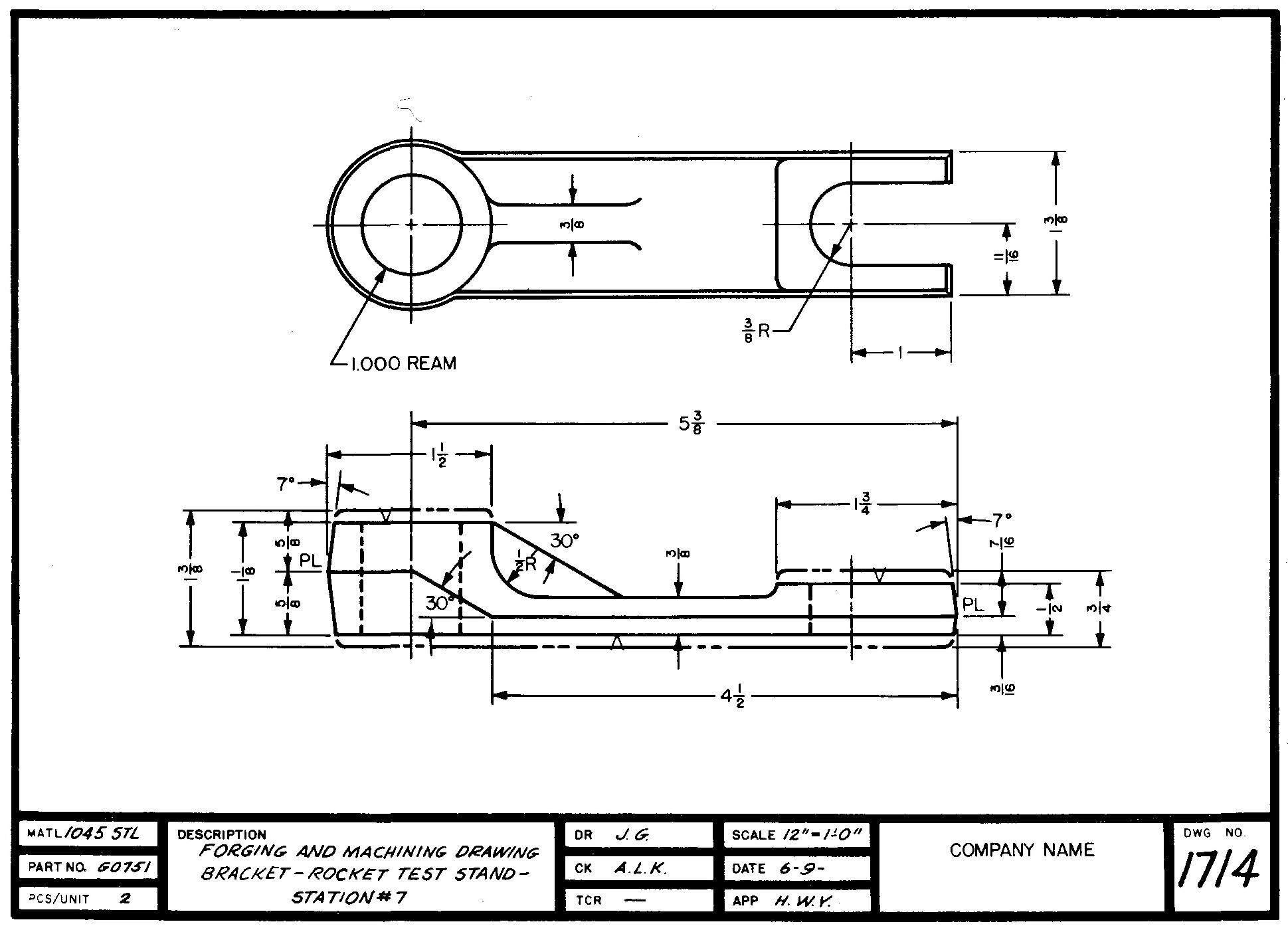

Les pratiques

industrielles varient légèrement dans la manière dont les dessins doivent être

préparés. Alors que certaines entreprises préfèrent des dessins séparés pour le

forgeage et l'usinage, d'autres n'en préparent qu'un seul, Fig. 15-8.

fig. 15-8. a Dessin de forgeage

et d'usinage

Un tel dessin

fournit des informations à la fois au mouleur et au machiniste. Examinons

certaines des caractéristiques particulières d'un dessin de forgeage qui le

différencient du dessin d'exécution habituel.

Échelle

Dans la mesure du possible, les

dessins de forgeage doivent toujours être dessinés en taille réelle.

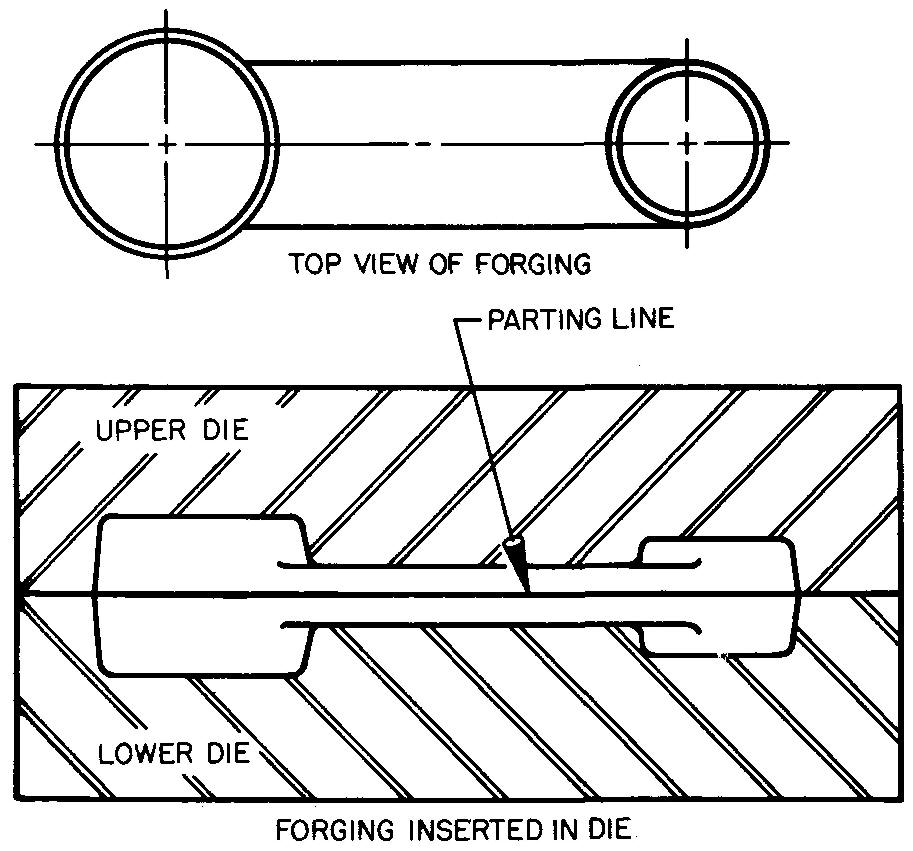

Ligne de séparation

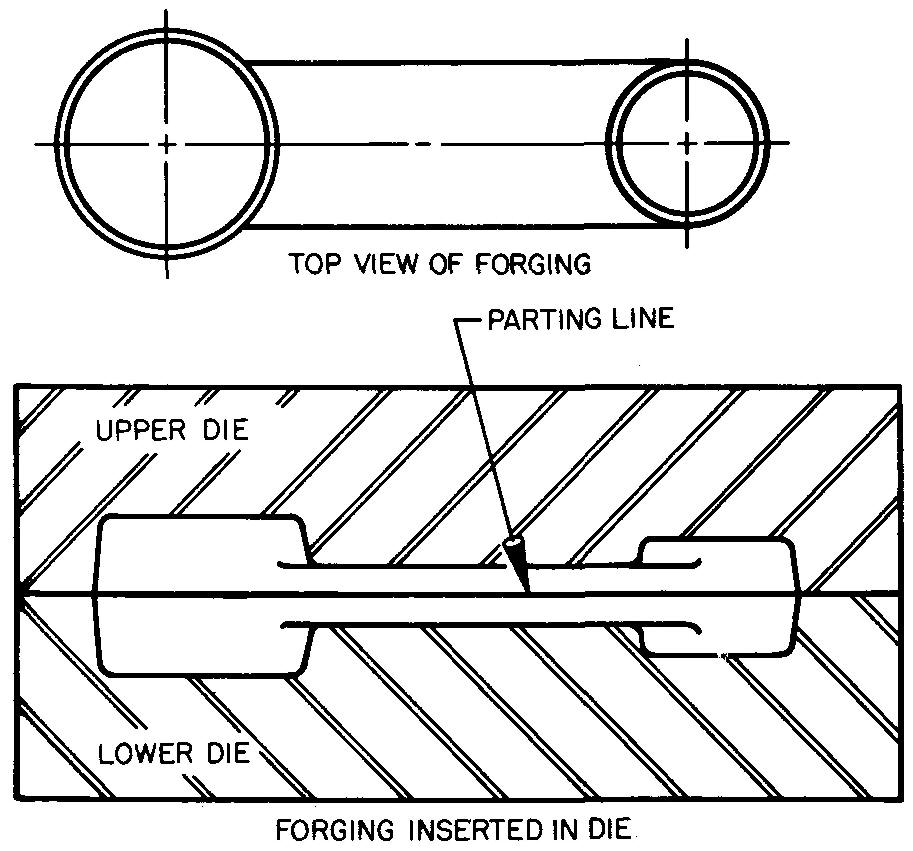

La ligne de séparation, Fig.

15-9, est visible lorsque les matrices sont accouplées. Elle sépare les matrices

supérieure et inférieure. La face intérieure de chaque matrice entourant

l'empreinte est appelée plan de séparation.

fig. 15-9. Une ligne de

séparation

La position de

la ligne de séparation dépend de la forme de la pièce. Elle peut être située de

telle sorte qu'une moitié de la matrice contienne toute l'empreinte, selon la

forme de la pièce.

Dans ce cas, l'autre moitié de

la matrice serait plate sans empreinte. Dans d'autres cas, l'empreinte pourrait

être répartie de manière égale entre les deux moitiés de la matrice.

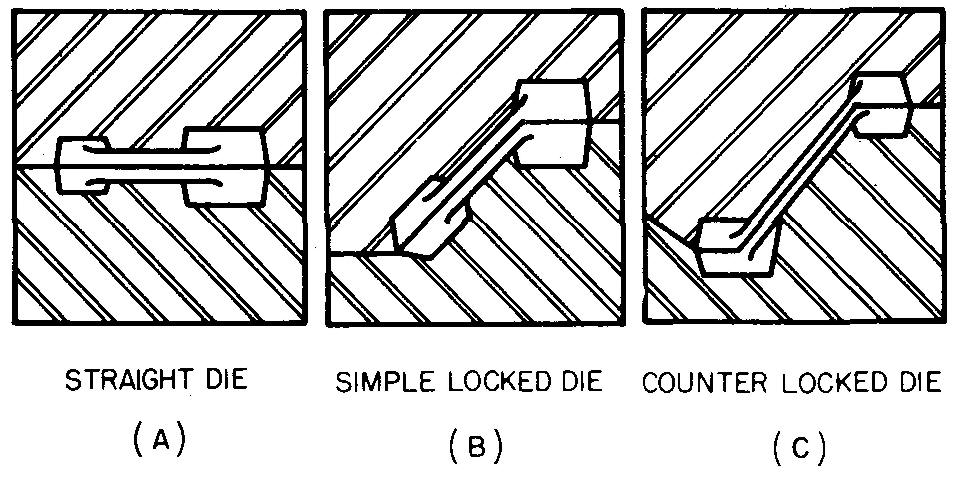

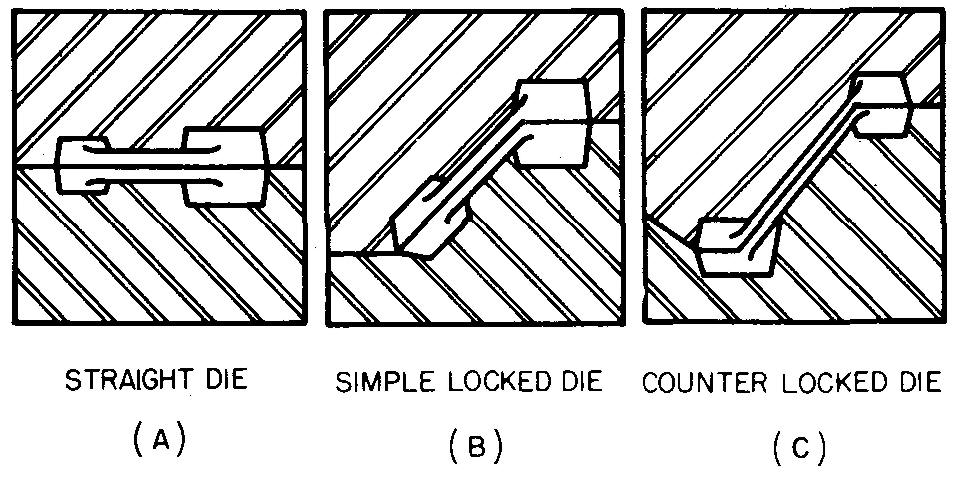

La figure 15-10 montre

plusieurs positions pour les lignes de séparation. Notez que la ligne de

séparation peut s'étendre le long d'une ligne droite ou être décalée. La ligne

de séparation doit être indiquée sur le dessin de forgeage comme dans les Fig.

15-6 et 15-8.

fig. 15-10. Positions des

lignes de séparation

Le symbole PL

est placé aux deux extrémités de la ligne.

Dépouille

La pente ou la conicité qui

doit exister sur toutes les surfaces d'une pièce forgée pour qu'elle puisse être

retirée librement de l'outil est appelée dépouille.

La dépouille est toujours

indiquée et spécifiée sur les dessins de forgeage. L'angle de dépouille standard

pour les surfaces extérieures varie de 5° à 7°, selon la forme de la pièce

forgée. Les surfaces intérieures doivent avoir un angle de dépouille de 10°.

Une méthode de dimensionnement

de l'angle de dépouille est illustrée dans les figures 15-6 et 15-8. Si l'angle

de dépouille est le même pour toutes les surfaces d'une pièce forgée, il peut

être indiqué dans une note générale dans ou à proximité du bloc de titre de la

feuille.

Congés et arrondis

Les congés et les ronds que

l'on trouve sur les pièces forgées ont les mêmes fonctions que ceux des pièces

moulées. Ils doivent être aussi grands que possible sans interférer avec la

conception de la pièce.

Les angles vifs ou les petits

rayons peuvent produire des défauts dans le forgeage et réduire la durée de vie

des matrices. Aucun rayon ne doit être inférieur à 1/8 de pouce.

Surépaisseur d'usinage

Lorsqu'un seul dessin est

préparé pour une pièce forgée, la quantité de stock restant sur la pièce forgée

pour l'usinage est indiquée comme dans la Fig. 15-8.

Les lignes extérieures,

représentées comme des lignes de position alternées, montrent à quoi ressemblera

la pièce forgée avant l'usinage. Les lignes pleines indiquent la pièce finale

une fois tout l'usinage effectué. Les symboles de finition sont toujours

utilisés pour spécifier les surfaces usinées.

Métallurgie des poudres

Une autre méthode de formage de

pièces métalliques à la taille et à la forme est le procédé de métallurgie des

poudres. Il convient de noter que ce procédé est souvent appelé procédé de métal

pressé. (Ce nom ne doit pas être confondu avec le pressage de pièces à partir de

feuilles de métal.)

Il consiste à comprimer des

poudres métalliques, avec ou sans ajout de poudres non métalliques, et à les

chauffer à haute température. La poudre est pressée dans la forme requise dans

une matrice par la pression d'un outil appelé poinçon. Le procédé de pressage

des poudres dans la forme consiste d'abord à mélanger soigneusement les poudres

et à les mélanger dans une machine à culbuter.

Après avoir été mélangée, la

poudre est versée dans de petits seaux, puis dans un récipient appelé trémie,

sur une presse. La trémie permet à la poudre de s'écouler sur une plate-forme

mobile ou un sabot, qui, à son tour, dépose la quantité appropriée de poudre

dans la cavité de la matrice avant chaque coup de poinçon.

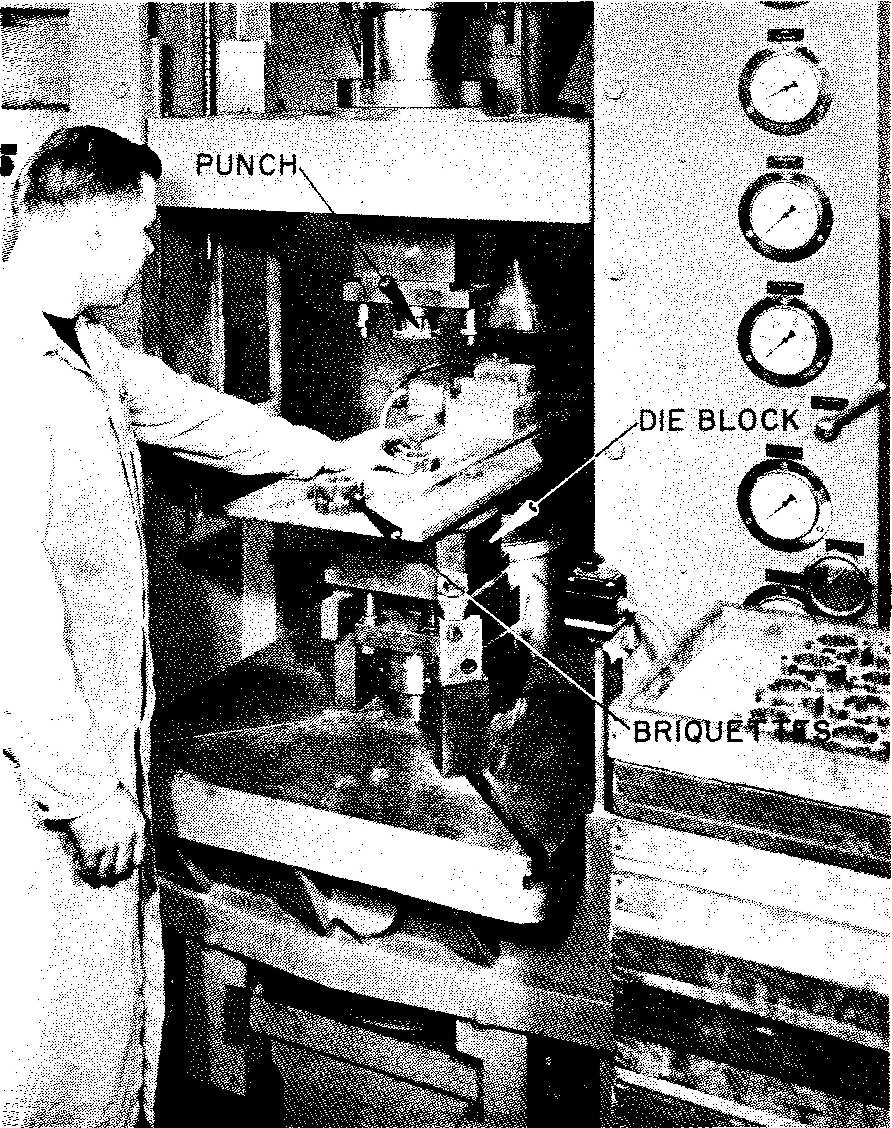

Les pièces sont ensuite

pressées ou pressées pour prendre forme par la force du poinçon. La poudre est

comprimée à environ un tiers de son volume d'origine.

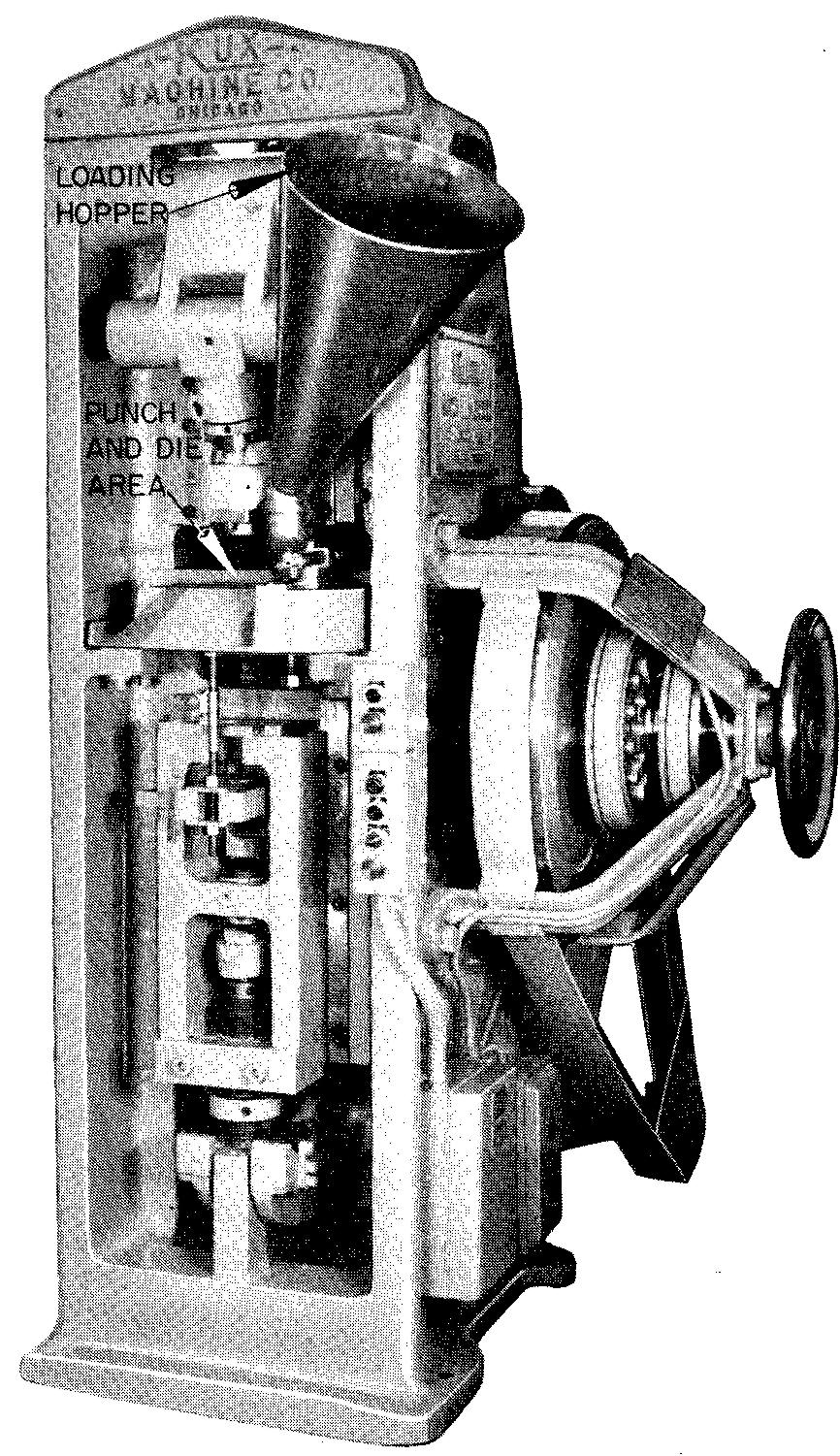

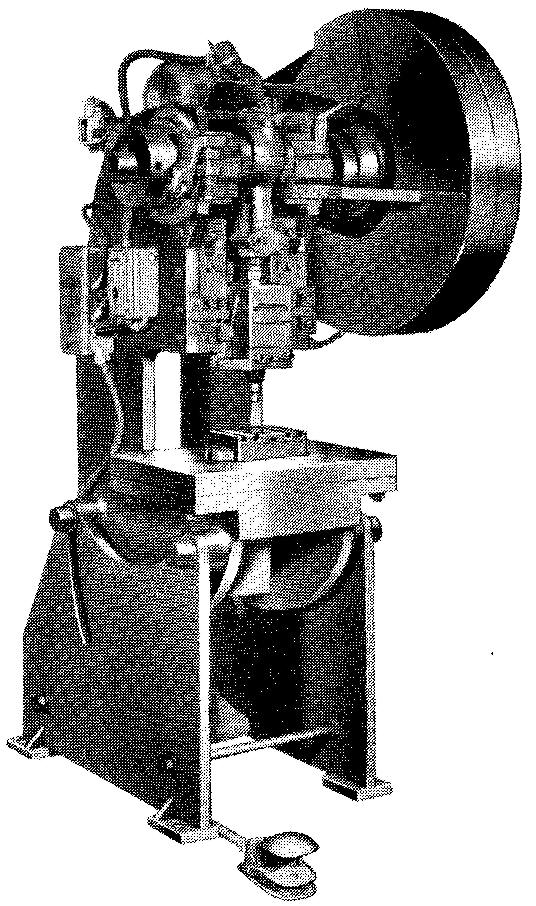

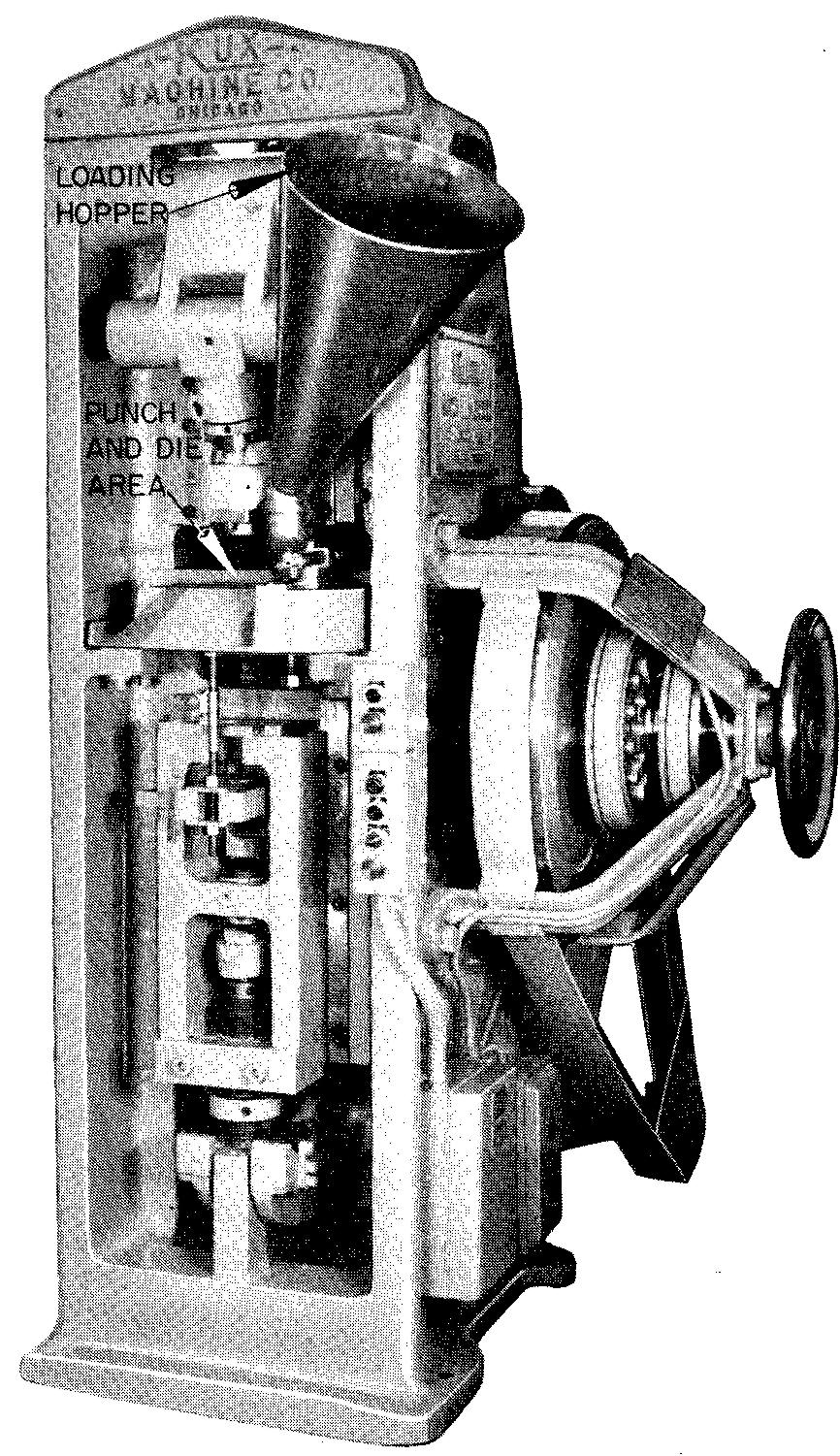

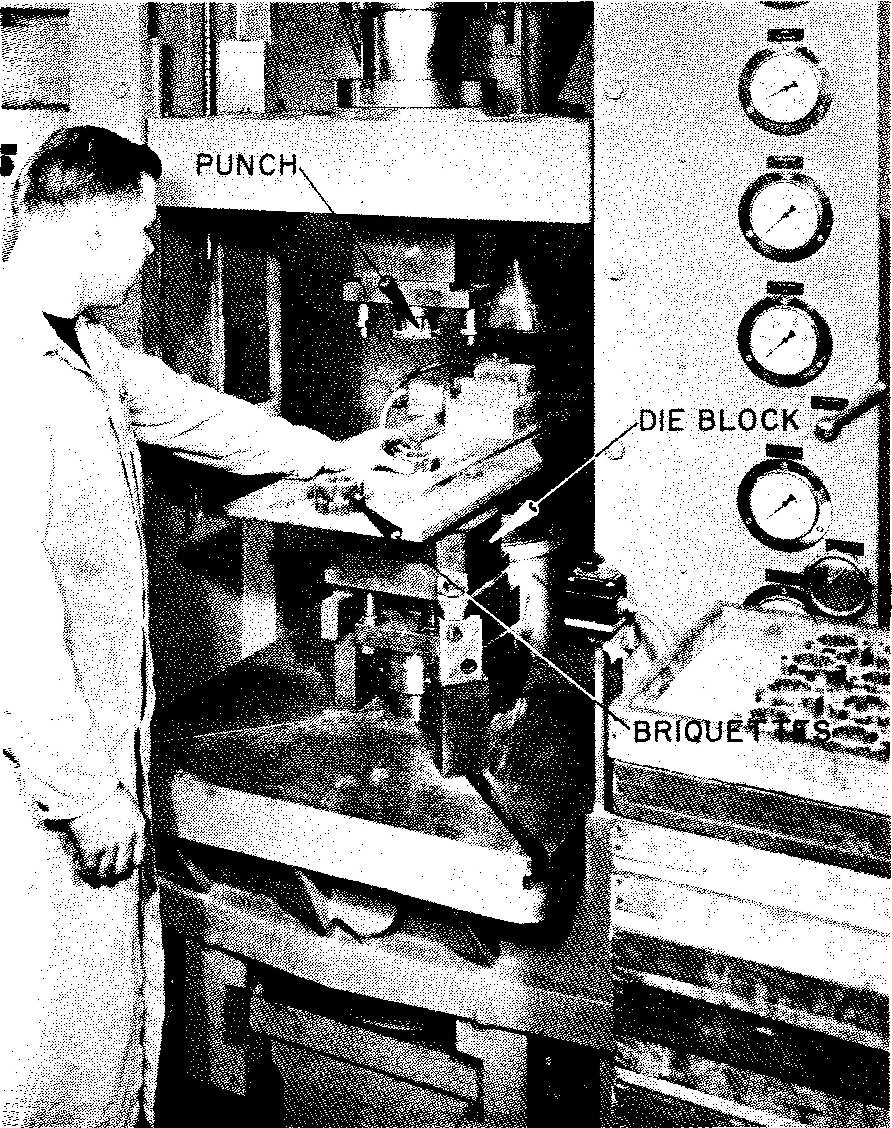

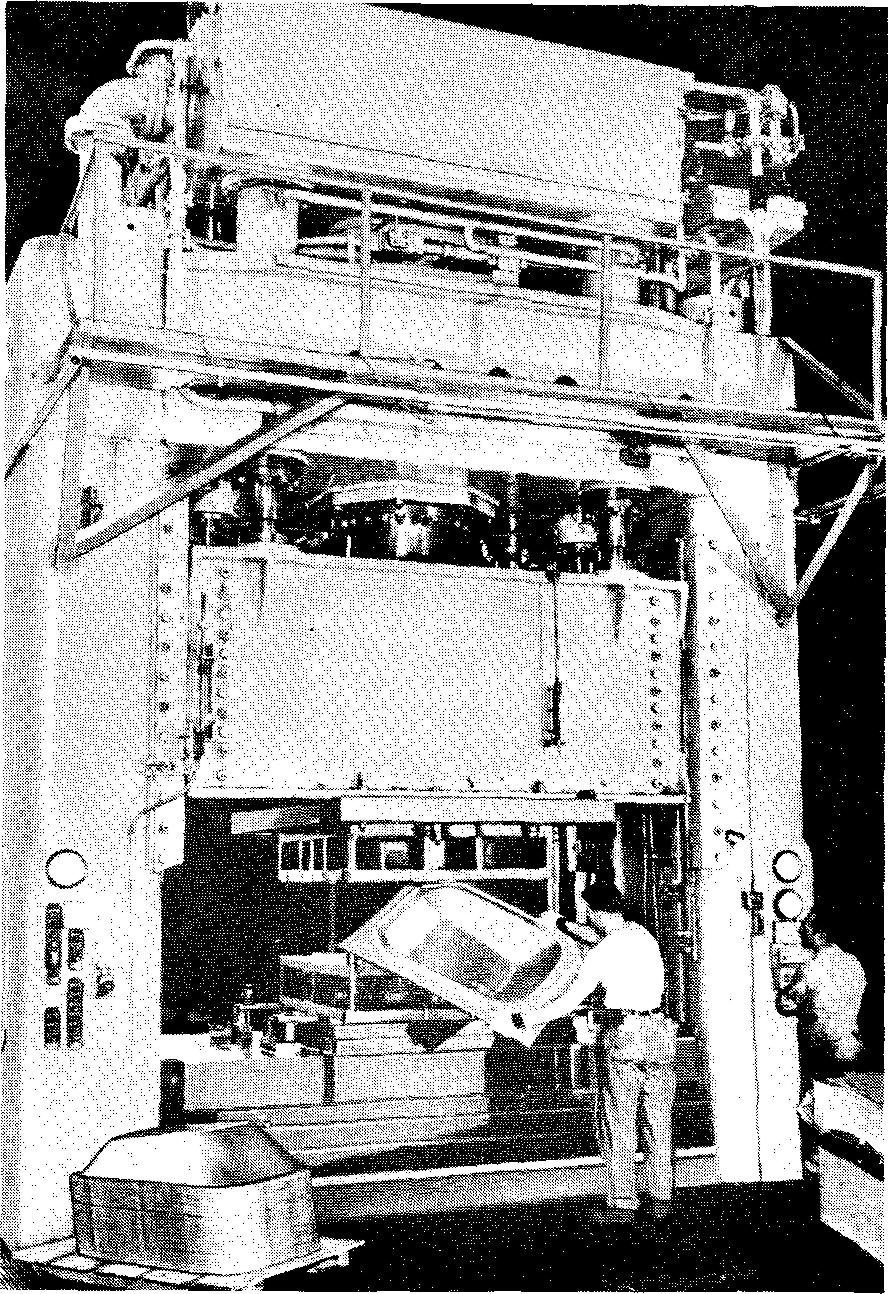

La presse, Fig. 15-11, est

capable d'exercer des pressions de 10 à 50 tonnes par pouce carré. Elle peut

être conçue de manière à ce que le poinçon puisse pousser uniquement par le haut

ou à la fois par le haut et par le bas.

fig. 15-11. Une presse pour la

métallurgie des poudres

Les pièces

peuvent être pressées à une vitesse pouvant atteindre 30 par minute. Les pièces

sont éjectées ou soulevées mécaniquement de la matrice. Elles doivent être

manipulées avec précaution, car elles sont assez fragiles et cassantes. Après

pressage, les pièces, représentées sur la Fig. 15-12, sont appelées briquettes.

fig. 15-12. Briquettes

Les briquettes sont transférées

dans un four pour être frittées ou cuites. À l'exception des opérations

d'usinage, de calibrage ou de culbutage requises, elles sont prêtes à l'emploi.

Il y a environ cinq mille ans,

les Égyptiens fabriquaient des objets en acier, selon un procédé similaire à

celui décrit ci-dessus. Le minerai de fer était broyé en petites particules,

puis forgé à la main pour lui donner sa forme.

La métallurgie des poudres

telle que nous la connaissons aujourd'hui a été utilisée avec succès pour la

première fois en 1937 dans la production de pièces de machines. Le succès du

procédé était dû, en grande partie, aux méthodes perfectionnées de production de

poudres métalliques et au développement d'un four à atmosphère contrôlée.

L'histoire d'une méthode de

fabrication des poudres métalliques destinées à la métallurgie des poudres est

typique de l'ingéniosité de l'industrie moderne.

Les poudres de laiton, de

bronze, de nickel, d'argent, de cuivre et de zinc sont fabriquées en faisant

fondre le métal et en le versant dans un mince jet liquide.

Un jet de vapeur, d'eau, d'air

ou d'un autre gaz à grande vitesse est dirigé contre le jet de métal en fusion.

Le jet de métal est en fait soufflé sous forme de poudre. Le mélange est tamisé

à travers un tamis fin, testé et est alors prêt à l'emploi.

Les pièces à fabriquer par le

procédé de métallurgie des poudres doivent être soigneusement conçues

spécifiquement pour ce procédé. Il existe des limites précises qui doivent être

prises en compte dans la conception de la pièce et des matrices.

Bien que la plupart de ces

considérations de conception dépassent le cadre de ce texte, elles peuvent être

brièvement résumées comme suit :

1. Les pièces ayant des

filetages et des contre-dépouilles ne peuvent pas être formées.

2. Les sections minces de moins

de 1/8 de pouce et les bords en plumes (extrêmement fins) ne peuvent pas être

formés.

3. Les changements importants

et brusques de taille et de forme doivent être évités. Contrairement au métal

liquide, la poudre ne coule pas dans les coins.

4. Les surfaces sphériques ne

peuvent pas être comprimées.

5. Les trous qui ne sont pas

parallèles à la direction du poinçon ne peuvent pas être formés ; c'est-à-dire

ceux qui peuvent être transversaux ou à un angle par rapport au poinçon.

Les matrices sont conçues par

des ingénieurs spécialement formés et sont fabriquées par des ouvriers hautement

qualifiés. Elles sont généralement fabriquées en acier à outils et peuvent être

utilisées pour produire jusqu'à 500 000 pièces identiques.

Les matrices en carboloy ou en

carbure de tungstène sont connues pour produire plus d'un million de pièces. Les

matrices sont fabriquées en une seule pièce. Les matrices divisées ou en deux

pièces ne sont pas considérées comme pratiques par les ingénieurs en métallurgie

des poudres. Les poinçons sont fabriqués en acier à outils.

Les pièces en poudre pressée

peuvent être facilement usinées. En fait, il a été constaté que les pièces

fabriquées par ce procédé ont de meilleures caractéristiques d'usinage que les

métaux de composition similaire qui ont été coulés.

Cependant, certaines

compositions métalliques donnent des propriétés physiques inférieures à celles

obtenues par d'autres méthodes.

D'autre part, le procédé peut

conduire à la mise au point de mélanges spéciaux impossibles à produire par

toute autre méthode.

La taille des pièces pouvant être produites à partir de

métaux en poudre est largement limitée par la taille de la presse.

Lorsque la taille de la presse

augmente, la vitesse à laquelle elle peut fonctionner est plus lente. Il est

généralement admis que les pièces de plus de 9 pouces de diamètre et 6 pouces

d'épaisseur ne peuvent pas être produites de manière économique par le procédé

de métallurgie des poudres.

La fabrication de pièces par ce

procédé présente de nombreux avantages importants.

1. Généralement, seules les

surfaces des pièces nécessitant des tolérances extrêmement serrées doivent être

usinées. L'excellente finition de surface obtenue est considérée comme au moins

égale, et dans certains cas supérieure, à celle d'une surface meulée de

précision.

2. La métallurgie des poudres

est un procédé de production à grande vitesse.

3. Les pièces en fer et en

acier pressées à la forme par ce procédé peuvent être durcies ultérieurement.

4. Les pièces peuvent être

produites avec précision. Par exemple, lorsque des bagues sont fabriquées selon

ce procédé, des tolérances de ±0,001 pouce par pouce peuvent être obtenues sur

le diamètre et de ±0,005 pouce par pouce sur la longueur.

5. Les surfaces des pièces

offrent une meilleure résistance à l'usure, en raison de l'excellente finition

de surface.

6. Il existe une excellente

uniformité (ou régularité) de taille pour toutes les pièces.

7. Il y a peu de chutes ou de

déchets.

8. Une grande variété de

différents types de matériaux pour la même pièce peuvent être produits par les

mêmes matrices et poinçons.

9. Les pièces avec des angles

vifs peuvent être facilement produites.

La métallurgie des poudres est

considérée comme relativement peu coûteuse pour une production en grande

quantité. Des études ont montré des économies de 50 à 90 pour cent, selon la

pièce, par rapport à d'autres méthodes de production de pièces.

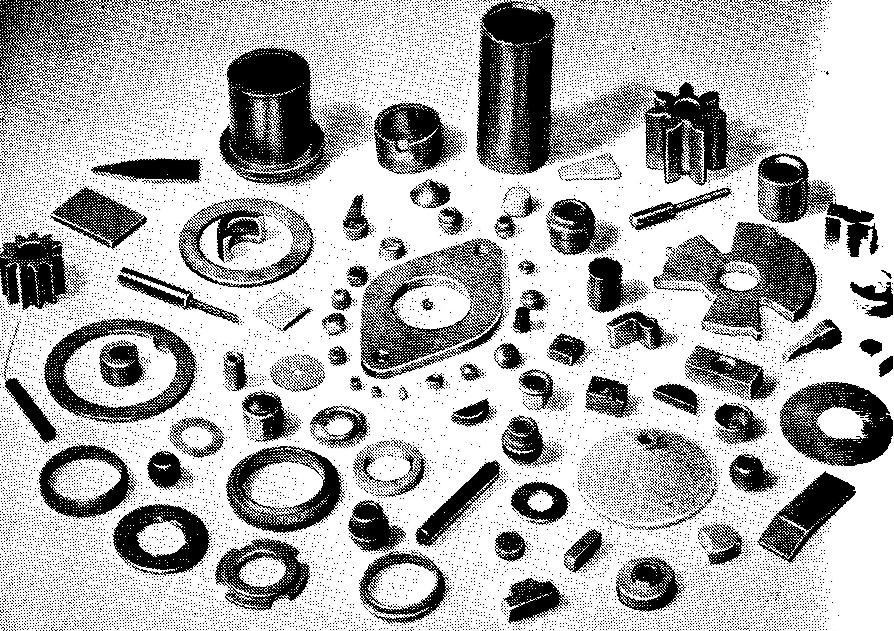

Les applications de

l'utilisation des pièces fabriquées par ce procédé sont nombreuses, Fig. 15-13.

fig. 15-13. Pièces produites

par métallurgie des poudres

De nouvelles

possibilités dans pratiquement tous les domaines sont constamment développées

dans cette industrie en pleine expansion.

Les pièces couramment

fabriquées par ce procédé se retrouvent dans divers appareils électroménagers,

outils électriques, articles de sport, machines commerciales, jouets et

quincaillerie et dans d'innombrables autres utilisations commerciales et

militaires.

Pratiques de dessin de la

métallurgie des poudres

Les fabricants de matrices

travaillent à partir de dessins détaillés de la pièce de la machine et n'ont

donc pas besoin d'un dessin spécial. Les dessins des pièces fabriquées par ce

procédé ne nécessitent aucune technique spéciale et sont préparés de la même

manière que ceux des pièces usinées à partir de stock.

Pièces en métal pressé

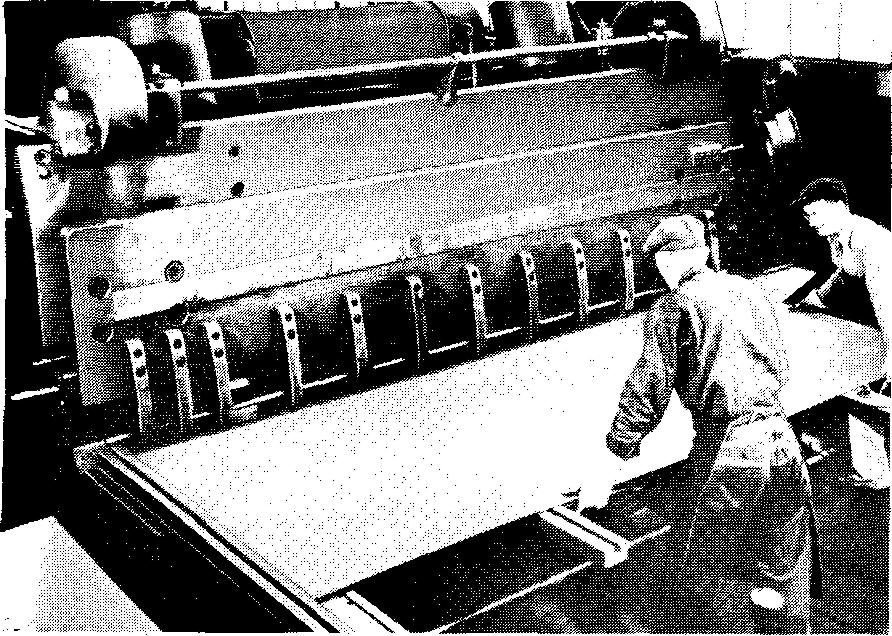

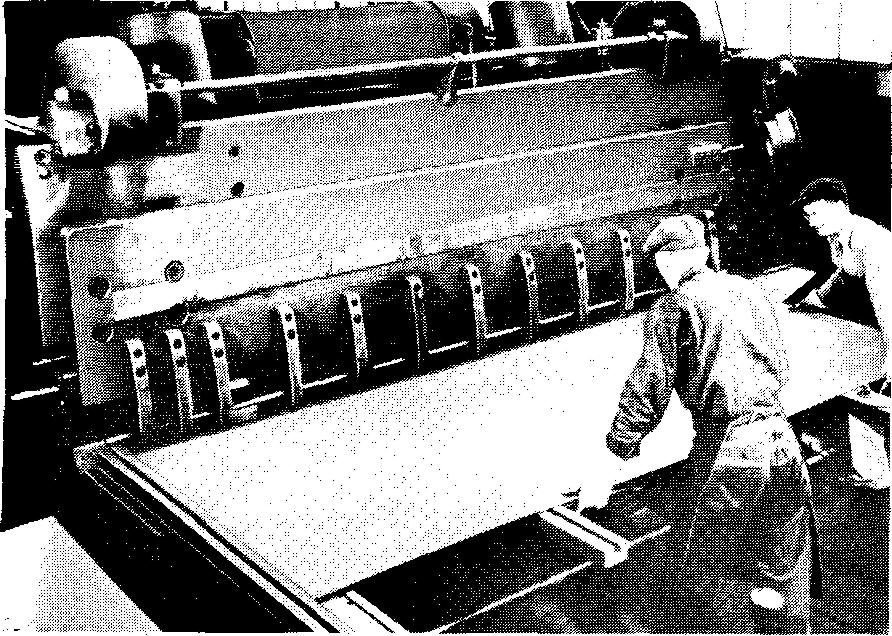

Les machines-outils utilisées

pour les métaux pressés comprennent des cisailles et des presses mécaniques ou

hydrauliques géantes. De grandes feuilles de métal peuvent être cisaillées à la

taille et à la forme voulues par un seul coup de cisaille, comme le montre la

Fig. 15-14.

fig. 15-14. Une cisaille à tôle

La presse plieuse, Fig. 15-15,

est utilisée pour plier des bandes ou des feuilles de métal.

fig. 15-15. Une presse plieuse

La presse plie

et pousse le métal dans la forme finale dans une matrice sous une pression

énorme. La matrice peut être comparée à un moule utilisé dans la coulée au

sable.

Au lieu de verser du métal en

fusion dans la cavité du moule, comme dans la coulée, une feuille de métal plate

est forcée par un poinçon dans la cavité de la matrice sous une forte pression.

La forme de la pièce finale est déterminée par la forme du poinçon et de

l'empreinte dans la matrice.

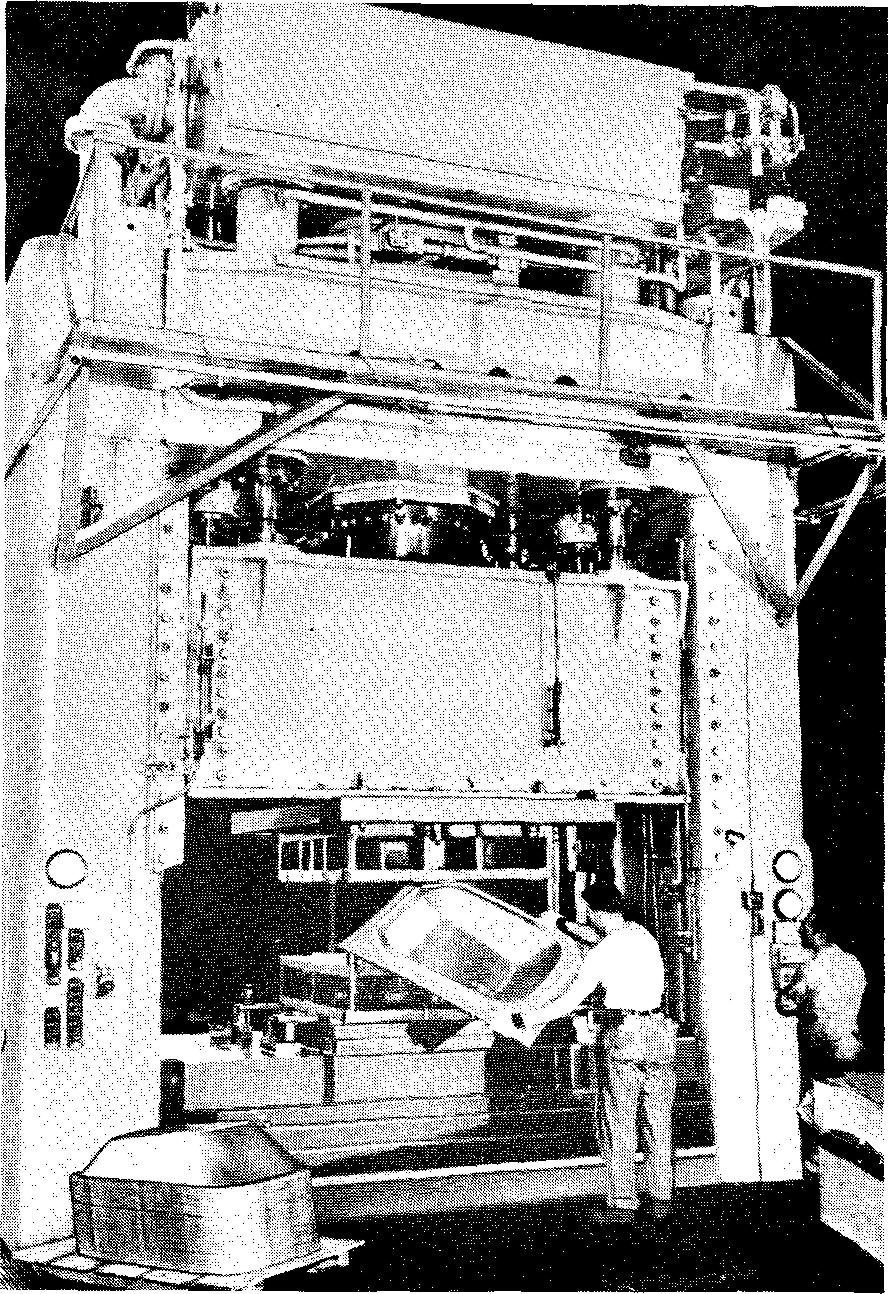

Une presse hydraulique géante

est illustrée dans la Fig. 15-16.

fig. 15-16. Une presse

hydraulique géante

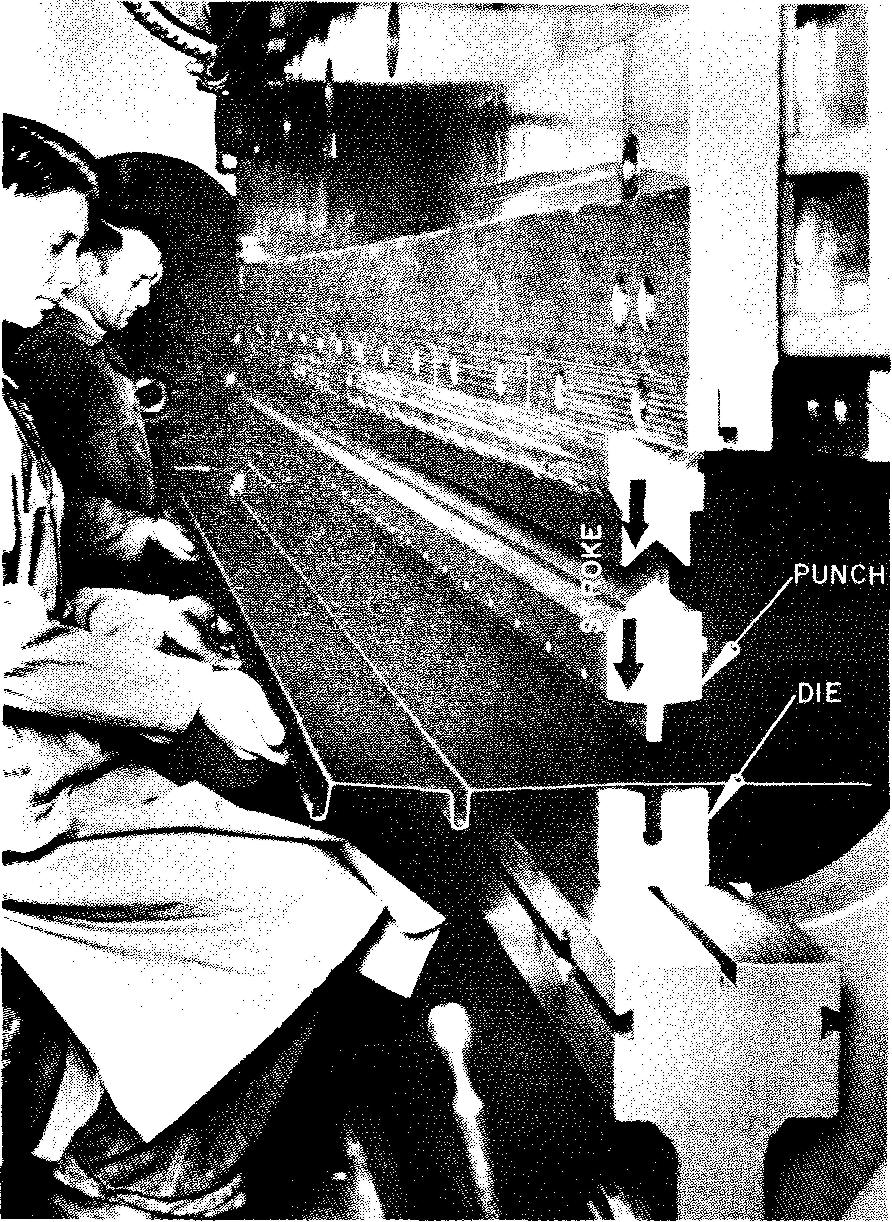

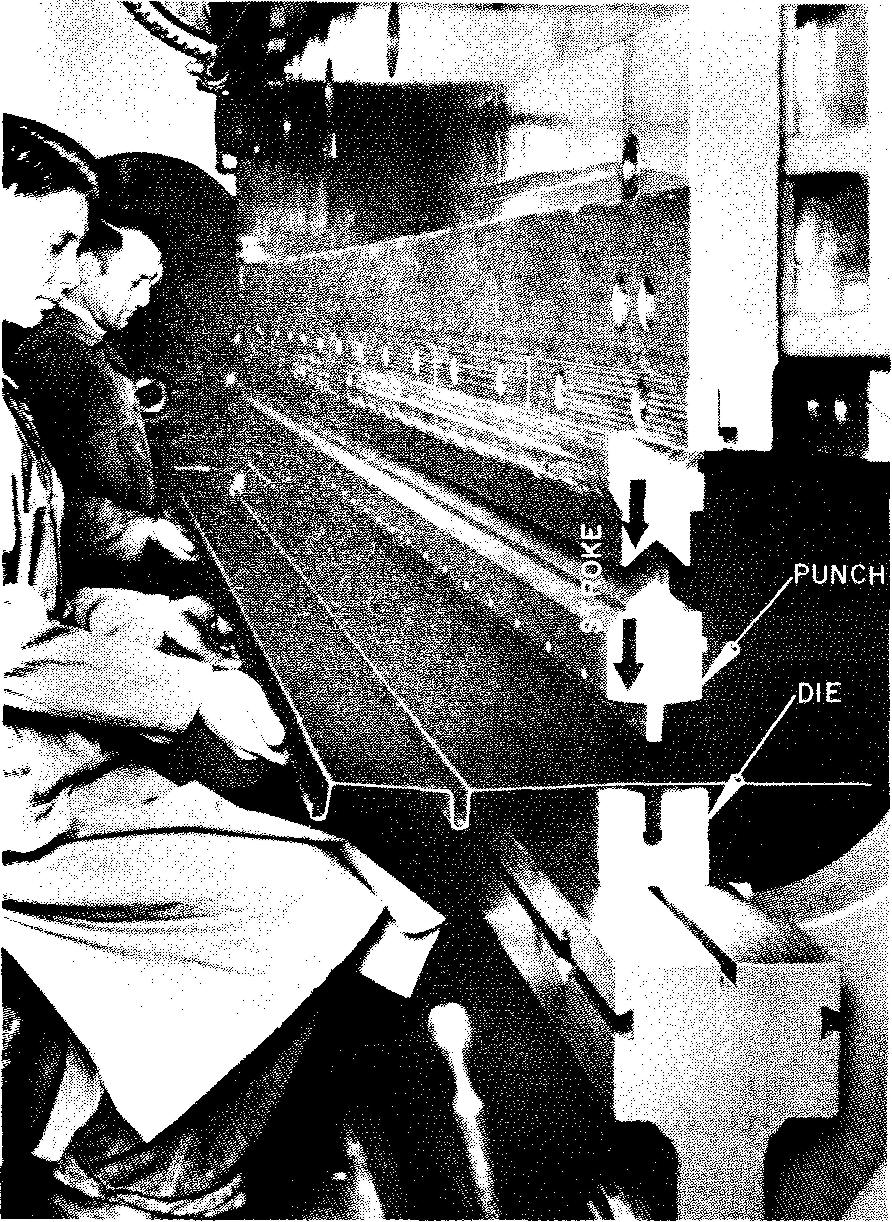

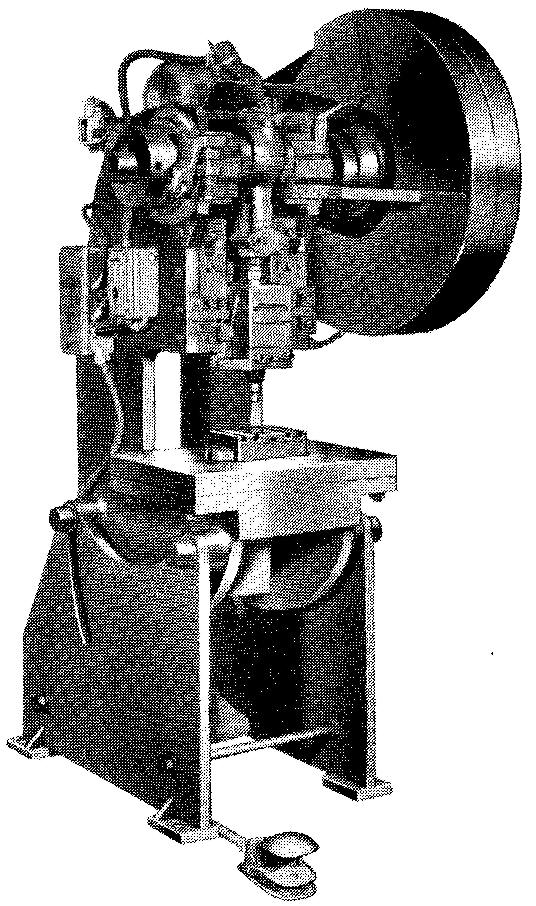

Une autre machine-outil

utilisée dans le formage des métaux est la presse à poinçonner. Cette machine

perfore des trous ou des ouvertures de différentes formes et tailles dans des

tôles, illustrées dans les Fig. 15-17 et 12-7.

fig. 15-17. Une presse à

poinçonner

Comme décrit précédemment,

les machines qui forment des pièces métalliques à partir de bandes et de tôles

nécessitent des matrices et des poinçons spéciaux. Les dessins de ces matrices

et poinçons sont préparés par des concepteurs de matrices et des dessinateurs de

machines hautement qualifiés. Les dessins doivent être préparés selon des normes

rigoureuses.

Les éléments de conception dans

ce domaine très complexe sont considérés comme dépassant le cadre de ce texte.

Les dessinateurs de machines

sont souvent tenus de préparer des dessins de pièces fabriquées selon ce

procédé. Dans ce cas, les pièces sont souvent dessinées à plat, ou telles

qu'elles apparaîtraient avant le pliage.

Les pièces en tôle fabriquées

par le procédé du métal pressé sont généralement formées entièrement par des

moyens mécaniques.

C'est-à-dire que la pièce est

généralement estampée à la taille à partir d'une tôle plate, puis pliée

mécaniquement à la forme requise. Les pièces en métal pressé nécessitent peu

d'usinage supplémentaire une fois les angles vifs supprimés.

Les pièces métalliques minces

fabriquées par des méthodes autres que le pressage ou le poinçonnage sont

abordées dans la section 16.

Notation pour les trous sur

les pièces fabriquées par pression

La notation pour un trou sur

des pièces produites par pression se lirait, par exemple, 7/8 DIA, ou, si une

tolérance est requise, 1,500/1,505 DIA.

La notation pour les trous qui

: sont encore agrandis ou qui sont entièrement produits par des opérations

d'atelier doit spécifier le diamètre du trou suivi du mot FORET, POINÇON,

BROCHE, ALÉSAGE, etc.

Questions de révision

1. Énumérez quelques-uns des

métaux les plus couramment utilisés dans le forgeage.

2. Expliquez pourquoi les

pièces forgées sont dites moins poreuses et plus résistantes que les pièces

produites par moulage.

3. Décrivez brièvement le

processus de forgeage à matrice ouverte.

4. Décrivez brièvement le

processus de forgeage à matrice fermée.

5. Décrivez brièvement la

méthode de forgeage à la presse.

6. Comment les matrices de

forgeage déterminent-elles la forme finale de la pièce ?

7. En quoi les dessins de

forgeage et les dessins d'usinage diffèrent-ils dans leur utilisation ?

8. Expliquez ce que l'on entend

par ligne de séparation. Quel symbole est utilisé sur le dessin pour identifier

cette ligne ?

9. Comment compareriez-vous

l'objectif de l'ébauche utilisée dans le forgeage à l'ébauche utilisée dans le

processus de moulage ?

10. Comment la surépaisseur

d'usinage est-elle indiquée sur un dessin de forgeage ?

11. Comment les surfaces finies

sont-elles spécifiées sur un dessin de forgeage ?

12. Préparez un bref aperçu

pour décrire le processus de la métallurgie des poudres.

13. Quand ce procédé a-t-il été

utilisé avec succès pour la première fois dans la production de pièces de

machines aux États-Unis ?

14. Quel facteur limite la

taille des pièces qui peuvent être produites par ce procédé ?

15. Énumérez certains des

avantages de ce procédé.

16. Des dessins spécialement

préparés sont-ils nécessaires pour ce procédé ? Expliquez.

17. Décrivez l'utilisation

d'une presse plieuse.

18. Quelles opérations les

presses à poinçonner sont-elles capables de produire ?