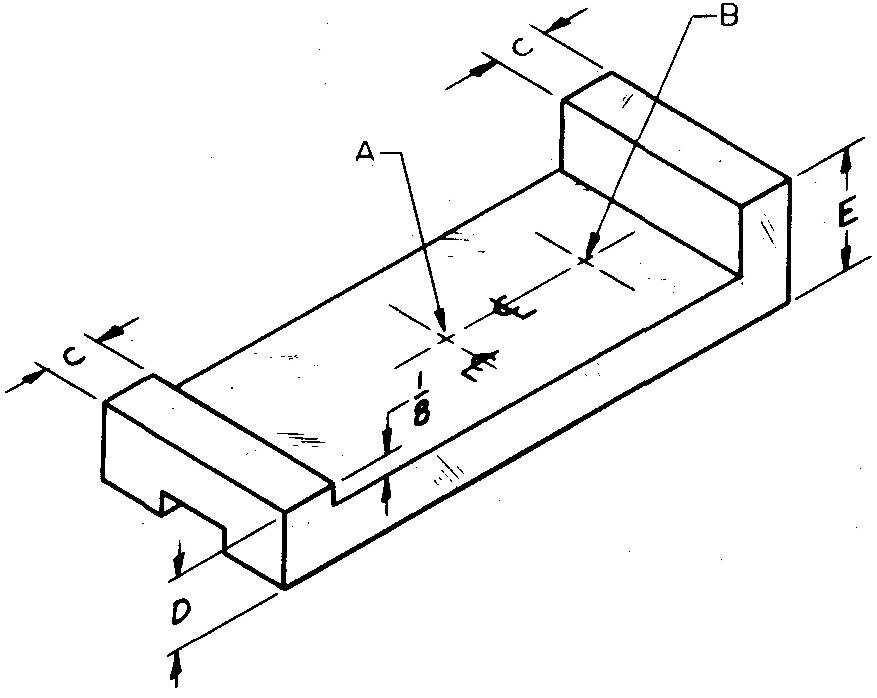

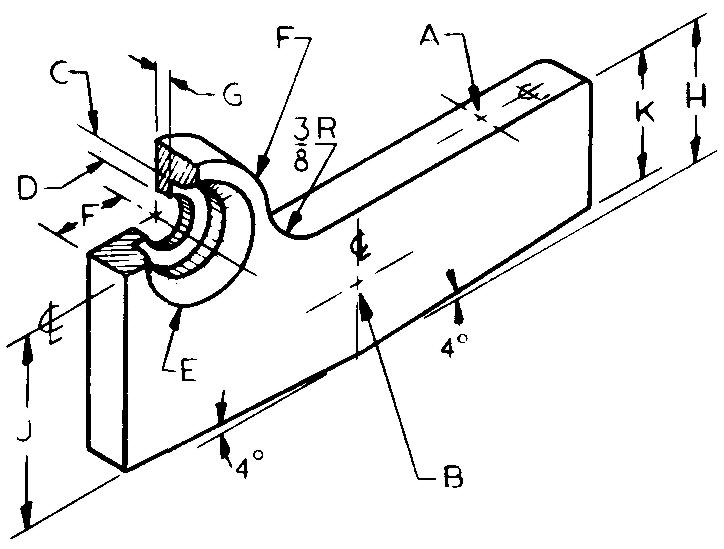

Fig. 13-2. Formes de matières premières standard

Formage de pièces par usinage

Introduction

L'étude du formage des pièces par usinage fait référence à l'étude des processus de fabrication d'une pièce à la taille et à la forme requises en la découpant à partir de matières premières.

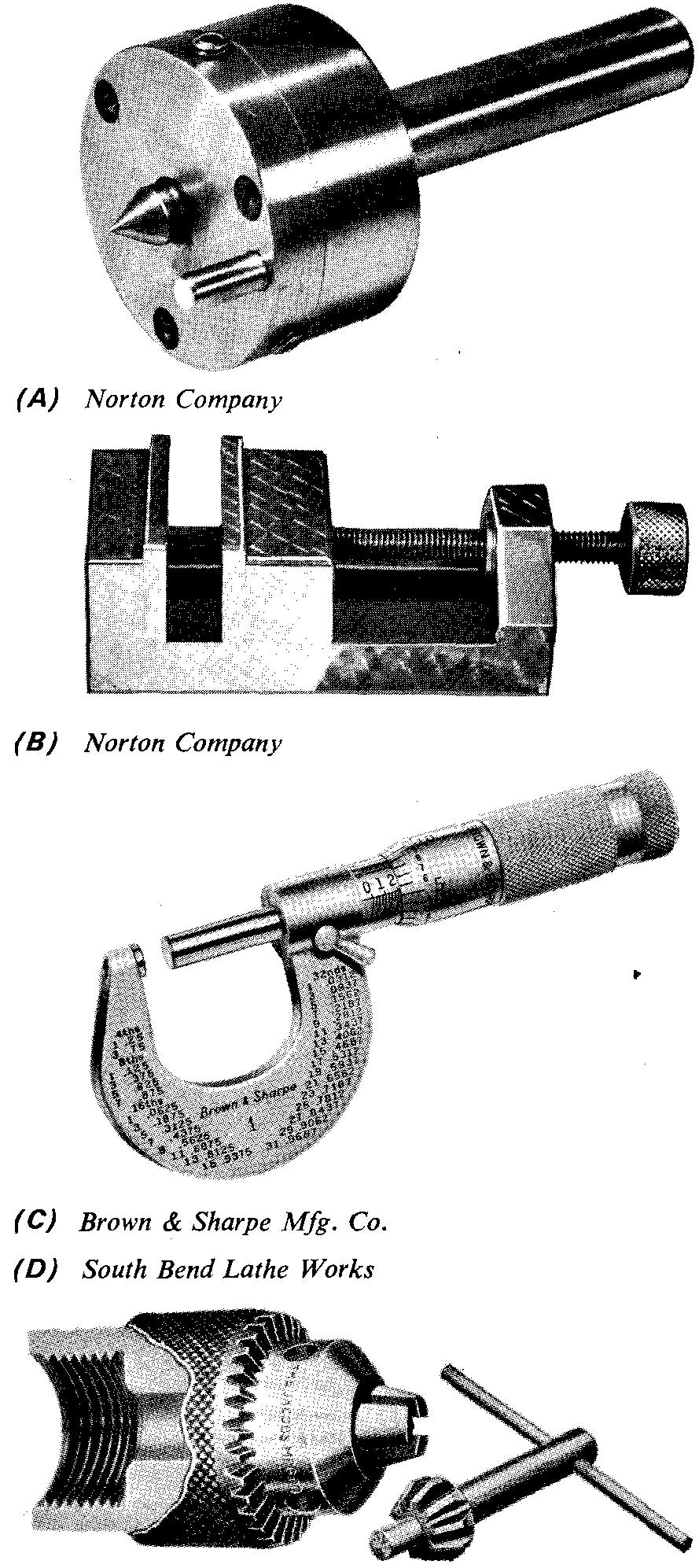

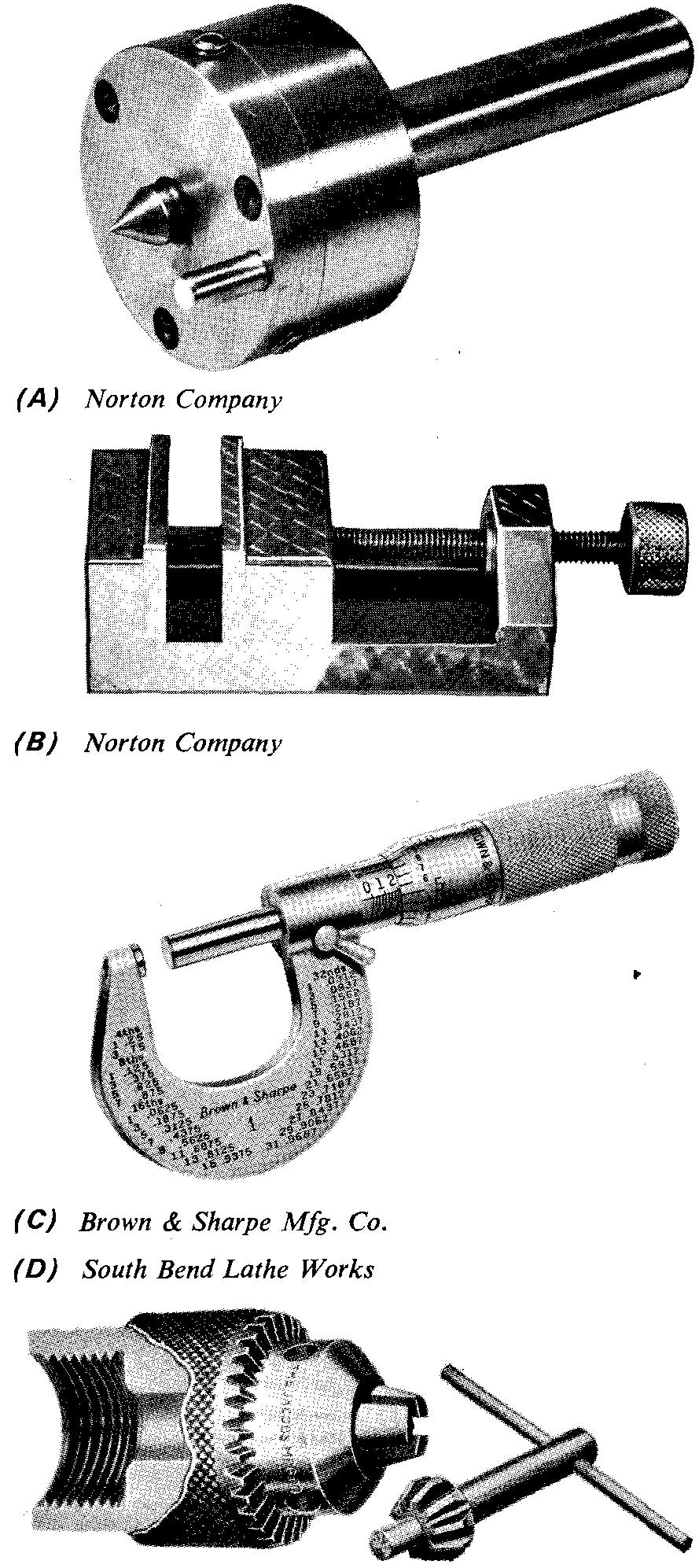

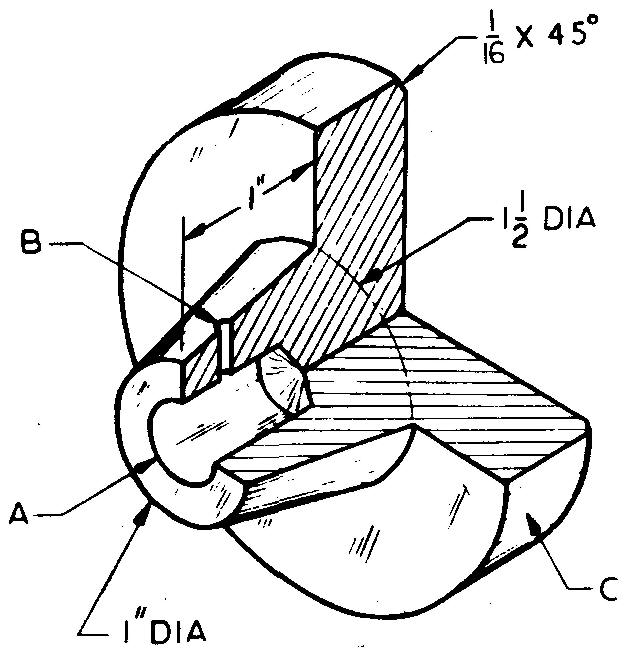

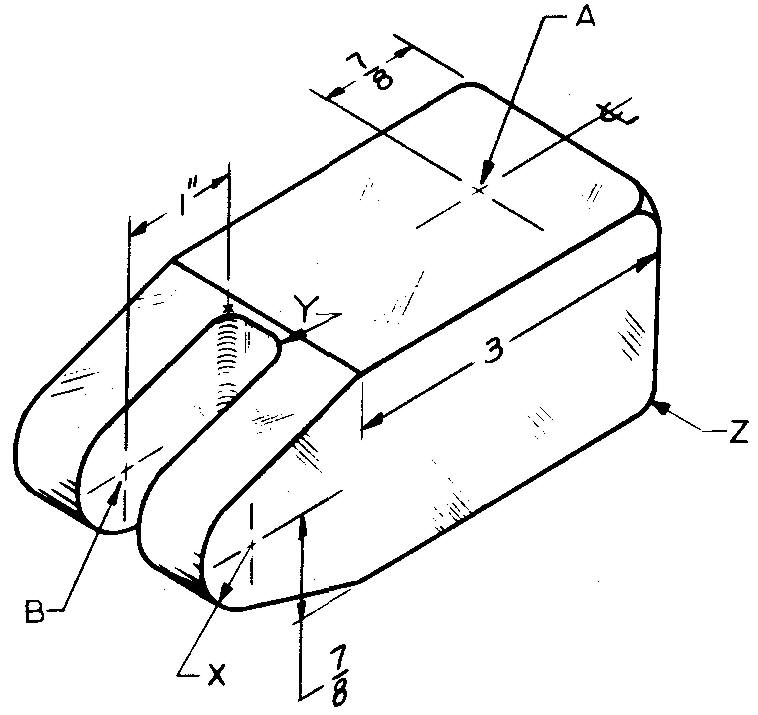

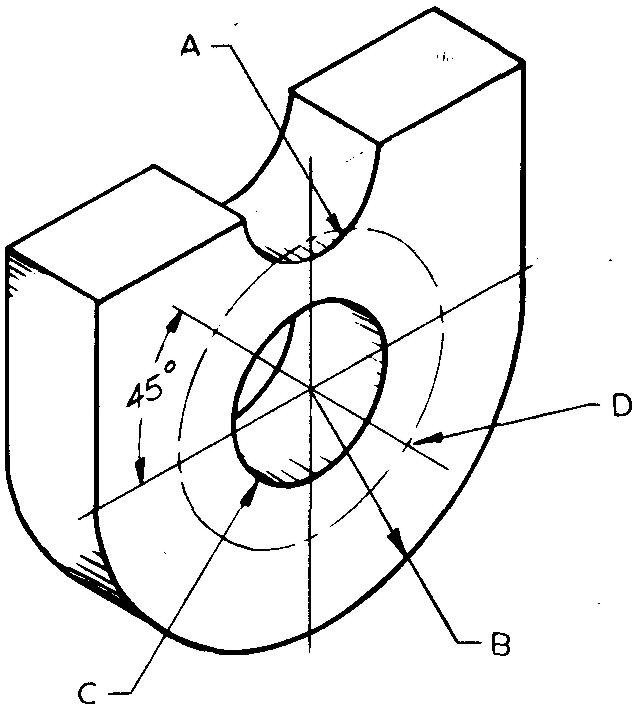

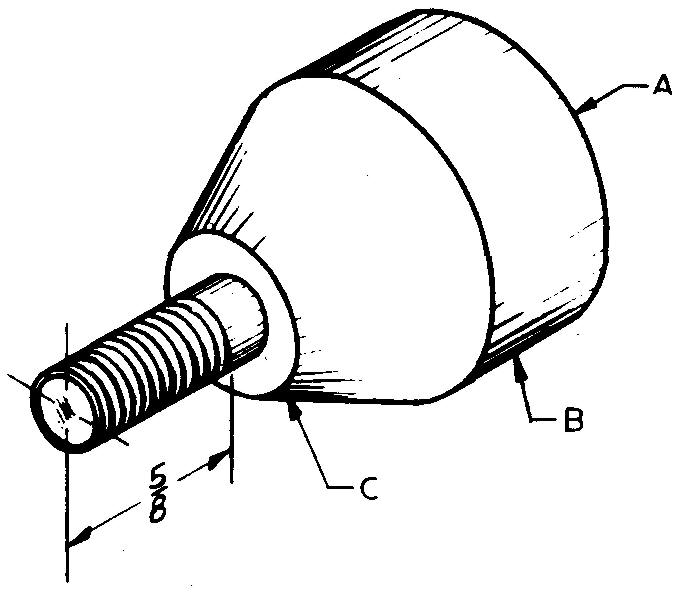

Des exemples de pièces fabriquées de cette manière sont présentés dans la Fig. 13-1. Certaines des formes de matières premières disponibles pour l'usinage de pièces sont présentées dans la Fig. 13-2.

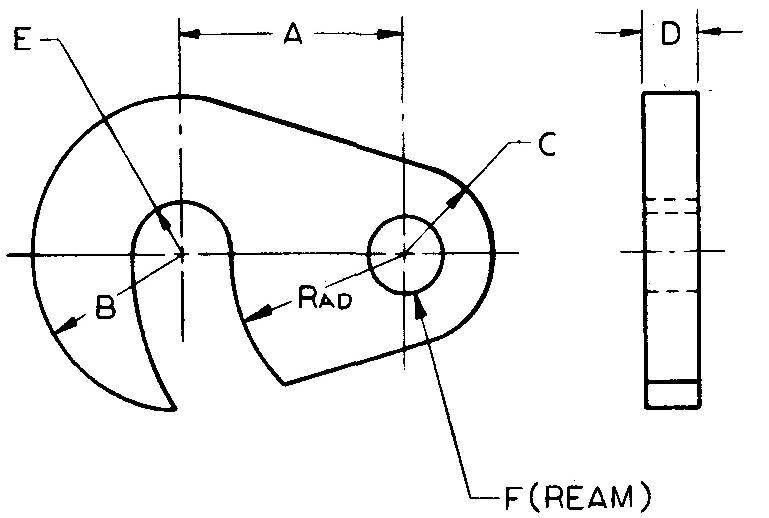

Fig. 13-1. Pièces fabriquées à partir de matières premières

Fig. 13-2.

Formes de matières premières standard

Les machines

utilisées pour couper des pièces métalliques sont appelées machines-outils.

Le travail effectué par les machines-outils peut être comparé au travail que le charpentier effectue avec des outils à main. Le charpentier scie le bois avec une scie à main, perce des trous avec une entretoise et une mèche et lisse les surfaces avec un rabot à main. Il peut, bien sûr, utiliser des machines pour faire les mêmes choses.

Le machiniste, travaillant dans les métaux, coupe, perce, rabote, meule ou façonne des pièces avec des machines à moteur. La découpe, le perçage, le rabotage, etc. sont appelés opérations de machine.

Il existe de nombreux types de machines pour différentes opérations de travail des métaux. Chacune est spécialement conçue pour effectuer un certain type de travail.

En fait, il existe plus de 400 types de machines-outils et un certain nombre de tailles d'outils de chaque type. Pour chaque taille et type, il existe de nombreux dispositifs spéciaux de maintien de la pièce et de l'outil, appelés accessoires.

En outre, de nombreuses machines-outils spéciales ont été construites pour effectuer non pas une, mais toute une succession d'opérations, une fois que la pièce à usiner a été chargée en place.

L'opérateur d'une telle machine ne touche littéralement pas la pièce du début à la fin d'une série d'opérations. Ces machines sont appelées machines de transfert.

La caractéristique la plus remarquable des machines-outils d'aujourd'hui est la grande précision avec laquelle elles peuvent enlever ou former du métal (voir tableau 5).

Les dimensions d'une pièce peuvent être mesurées avec précision sur une base comparative au millionième de pouce près. Cela représente environ 1/3000 de l'épaisseur d'un cheveu humain !

La variété et le nombre de combinaisons de machines-outils utilisées aujourd'hui sont presque illimités. Certaines sont si petites qu'elles peuvent être montées sur un établi.

D'autres sont aussi grandes qu'une maison à trois étages. Leur coût varie de moins de cent dollars à des centaines de milliers de dollars. Certaines machines-outils pèsent plusieurs centaines de tonnes et nécessitent une grande surface pour leur fonctionnement.

Les cinq opérations de base

Qu'elles soient grandes ou petites, les machines-outils peuvent être divisées en cinq groupes généraux, appelés les cinq opérations de base de l'usinage du métal.

Il s'agit du perçage et de l'alésage, du tournage, du fraisage, du rabotage et de la rectification. Chacune de ces opérations peut être combinée pour des situations inhabituelles.

Il existe, par exemple, un certain nombre de machines qui combinent deux ou plusieurs opérations de base, comme une aléseuse, une perceuse et une fraiseuse.

Les techniciens américains

excellent particulièrement dans la conception et la construction de ces

variantes de combinaisons, qui ne sont limitées que par l'ingéniosité des

concepteurs de machines et des ingénieurs d'outillage.

Perçage et alésage

Ces processus de base sont décrits dans la section 12. Opérations d'usinage de base Partie 1 pour une description du perçage et de l'alésage.

Tournage

Le tour, comme on appelle communément la machine à tourner, est le père de toute la famille des machines-outils. Son principe est connu depuis l'aube de la civilisation.

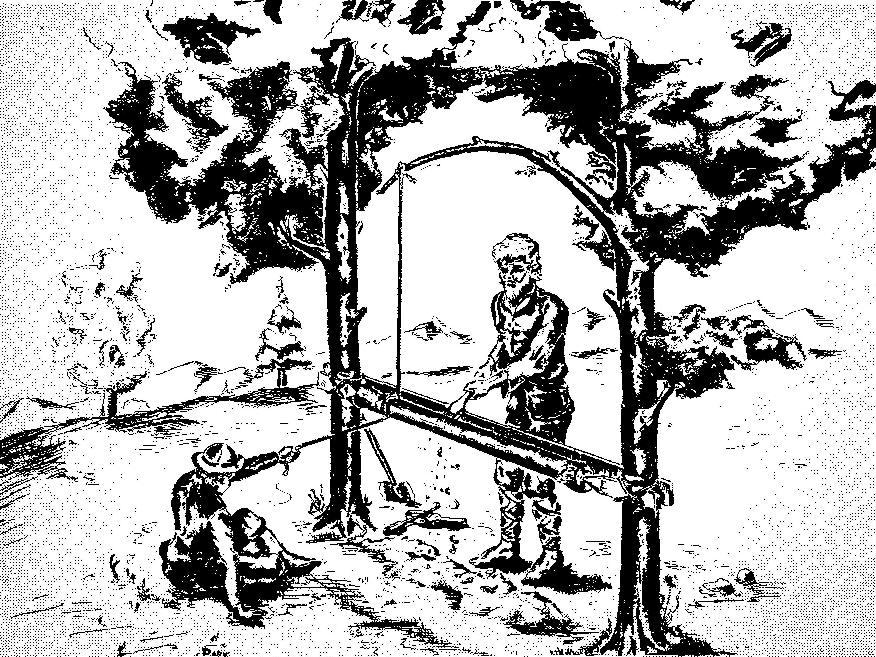

Son origine probable était le tour de potier, une machine utilisée pour fabriquer de la poterie. Le tour à arbre, illustré à la figure 13-3, était l'un des premiers types de tours à tourner.

Une corde, attachée à une branche d'arbre flexible au-dessus de la tête, était passée autour de la pièce pour la faire tourner.

Plus tard, une bande de bois, ou latte, était utilisée pour soutenir la corde, et c'est probablement pourquoi la machine à tourner est devenue connue sous le nom de tour.

Fig. 13-3. Un tour à arbre

L'un des premiers tours à

visser a été construit en France vers 1740. Il était actionné en tournant une

manivelle.

En 1797, Henry Maudslay en Angleterre a développé un petit tour

qui pouvait être utilisé pour couper des filetages fins et grossiers. Il

s'agissait d'une amélioration par rapport aux modèles précédents.

Les premiers tours américains ont été fabriqués vers 1800.

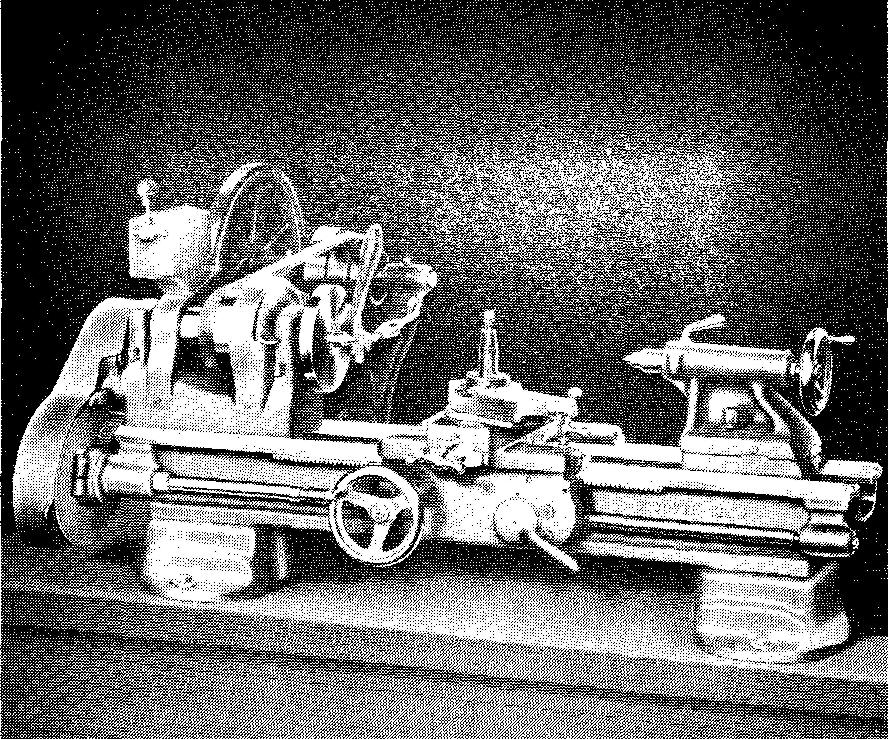

Le tour d'établi standard moderne, illustré à la figure 13-4, a été développé à la suite de changements et d'améliorations continus apportés aux tours du début des années 1800.

Fig. 13-4. Un tour d'établi standard moderne

Aucune autre machine-outil n'a joué un rôle aussi important dans le développement de l'histoire industrielle des États-Unis. Sans le tour, il aurait été impossible de produire des bateaux à vapeur, des locomotives, des premiers fusils et canons et toutes sortes de machines.

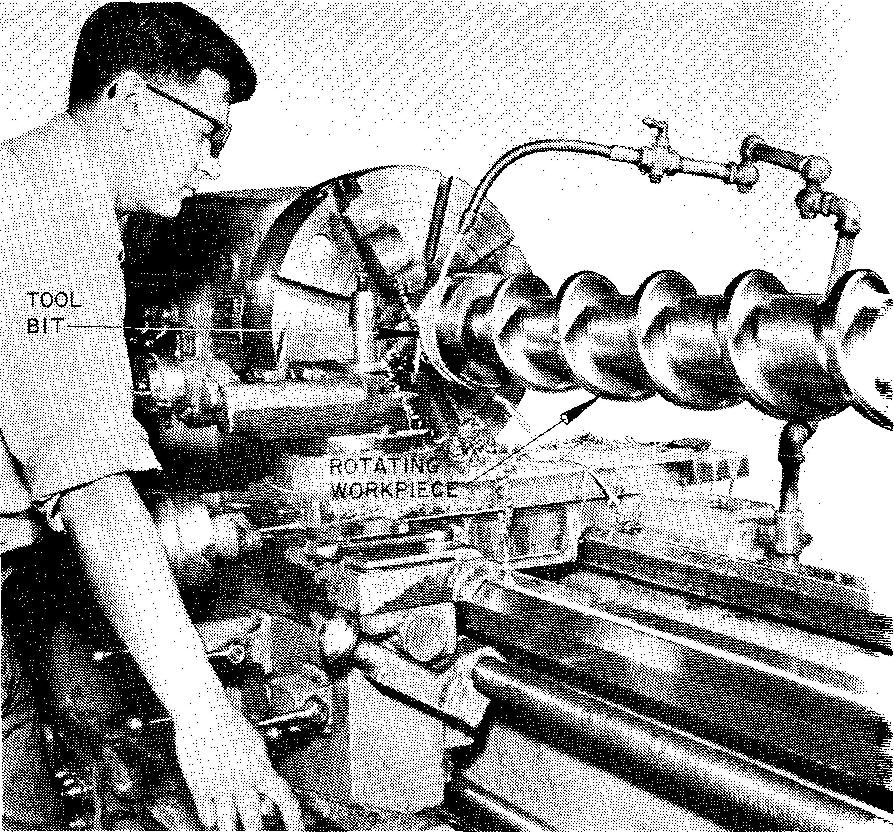

Le tournage consiste à usiner une pièce de métal en rotation en pressant un outil de coupe trempé contre elle, comme le montre la figure 13-5.

Fig. 13-5. Usinage d'une pièce sur un tour

Il existe de

nombreux accessoires spéciaux qui permettent d'utiliser le tour pour d'autres

opérations telles que le perçage, l'alésage, le filetage, le fraisage et la

rectification. Le tour est la seule machine-outil capable de se reproduire sans

l'aide d'autres machines-outils.

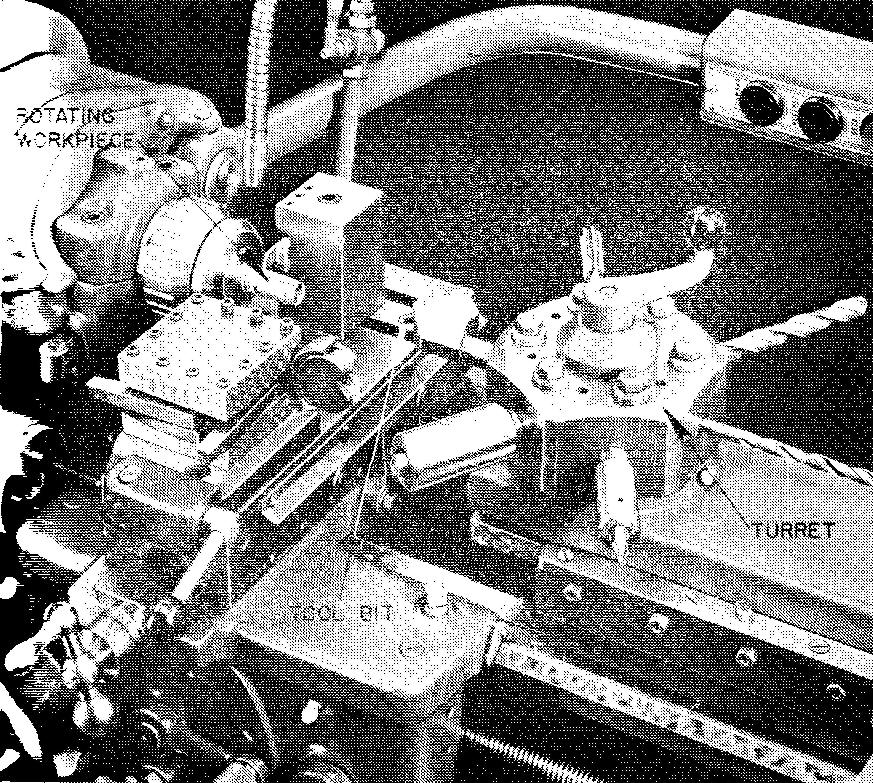

Le tour à tourelle, Fig. 13-6, est équipé d'un porte-outil à six faces appelé tourelle, sur lequel peuvent être fixés plusieurs outils de coupe différents.

Fig. 13-6. Un tour à tourelle

La tourelle,

avec les différents outils de coupe, permet d'effectuer plusieurs opérations

différentes à plusieurs reprises sans réinitialiser ou changer les outils.

Pour que des milliers de pièces identiques puissent être produites rapidement et à moindre coût, une machine automatique à broches multiples, Fig. 13-7, est utilisée.

Fig. 13-7. Une machine automatique à broches multiples pour le tournage de barres (machine à vis)

Cette machine

effectue six opérations différentes à la fois sur six pièces. Une fois réglée et

mise en service, elle décharge l'opérateur de toutes les tâches sauf deux :

introduire de longues barres de métal et retirer les pièces finies.

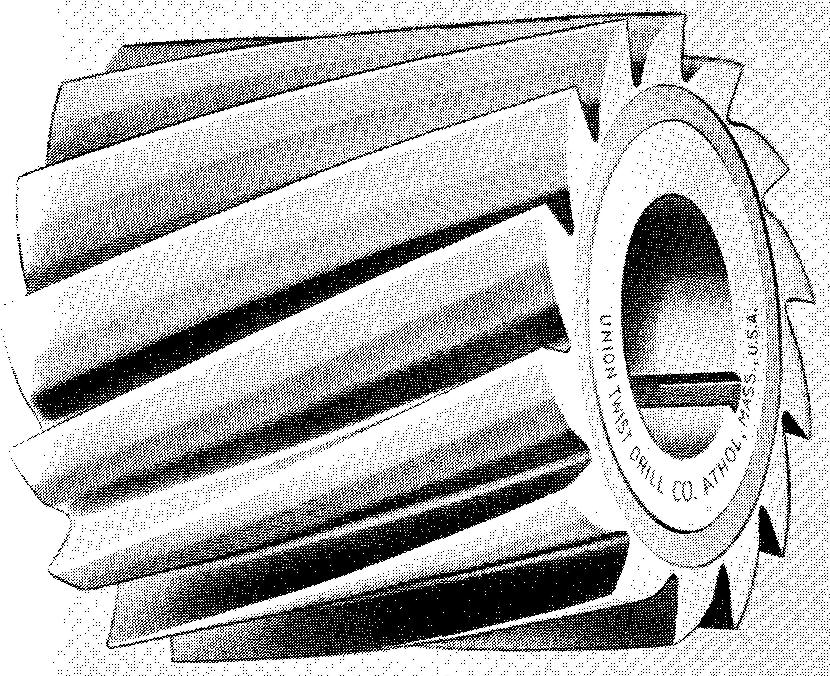

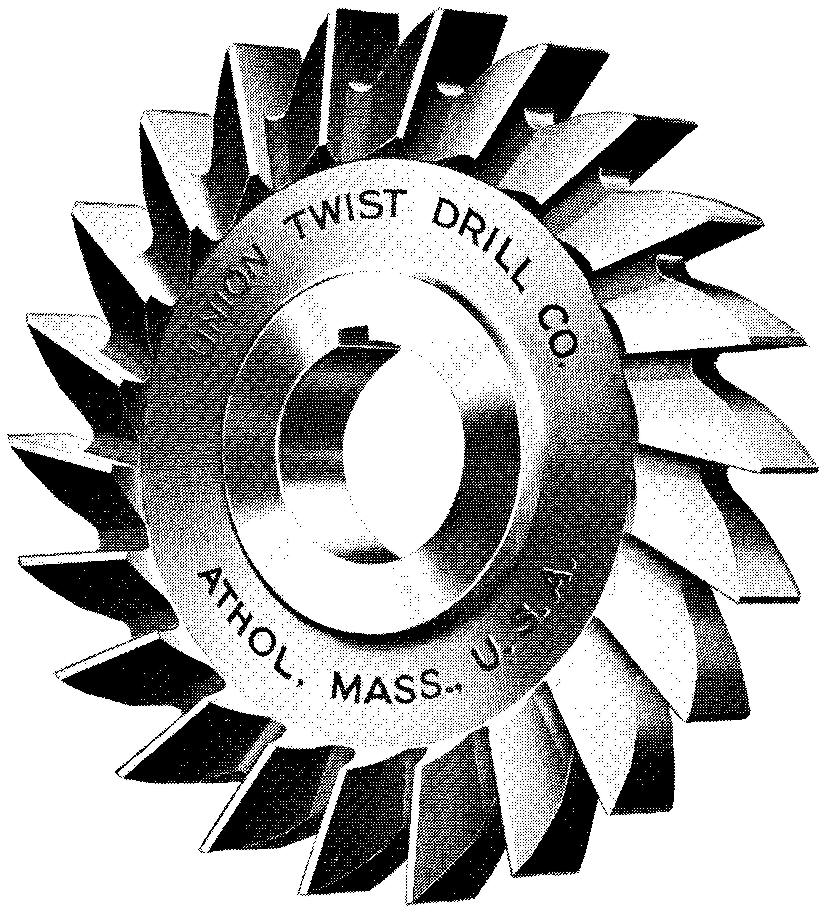

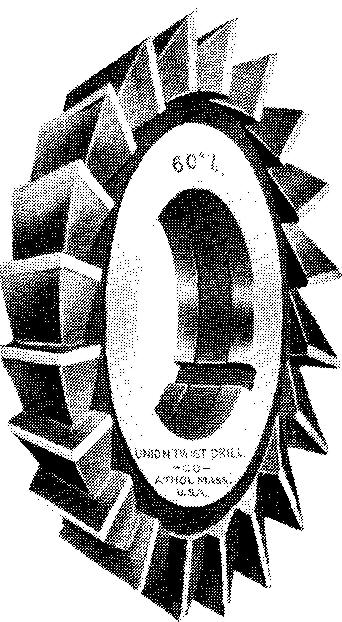

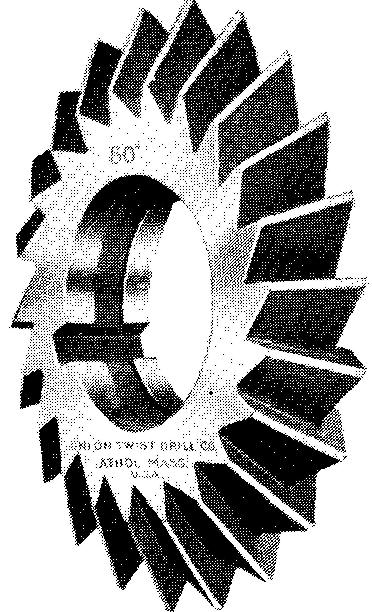

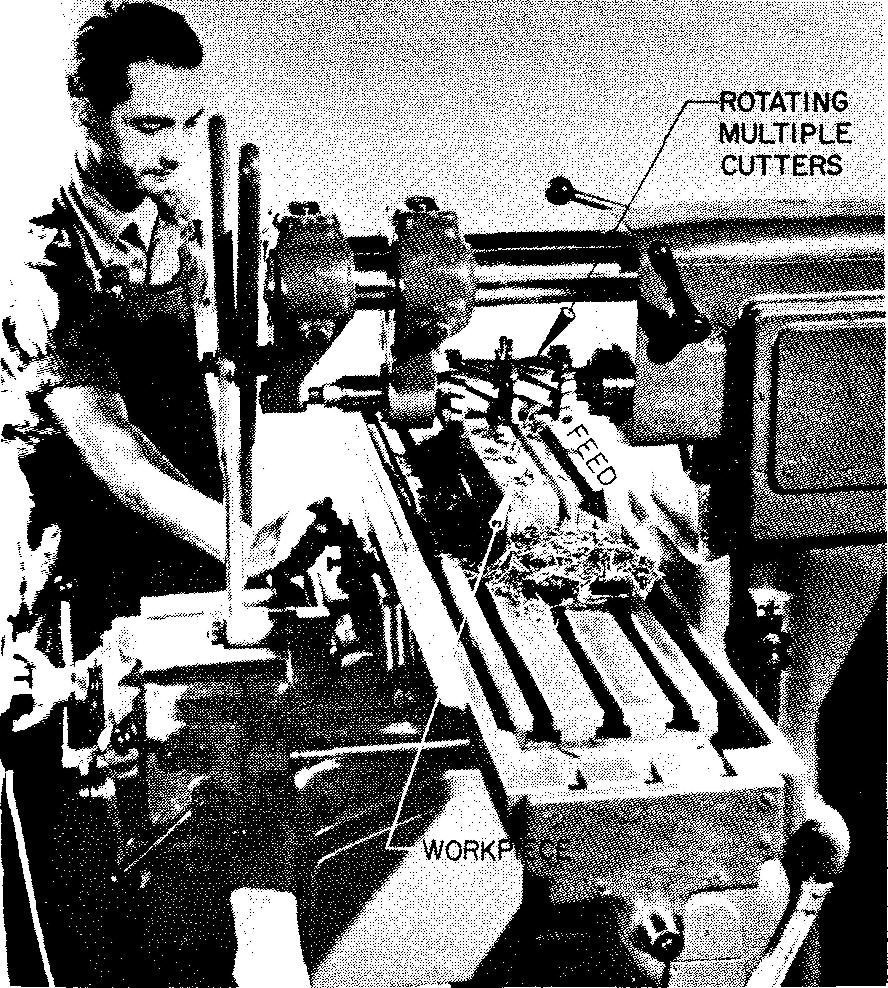

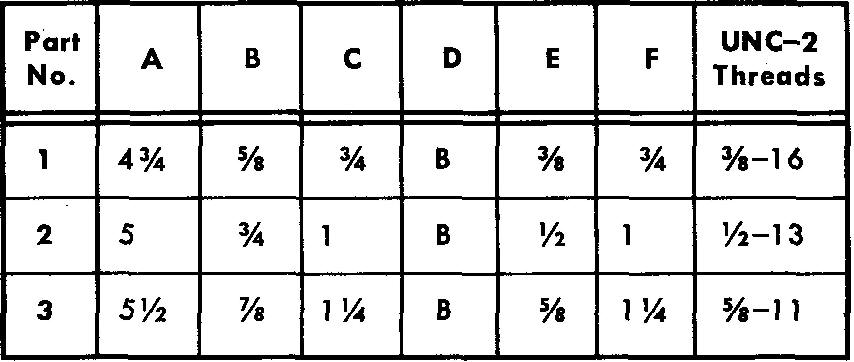

Fraisage

Lorsque le métal est retiré d'une pièce de stock en la mettant en contact avec un outil de coupe rotatif ayant de nombreuses arêtes de coupe, la pièce est traitée par fraisage.

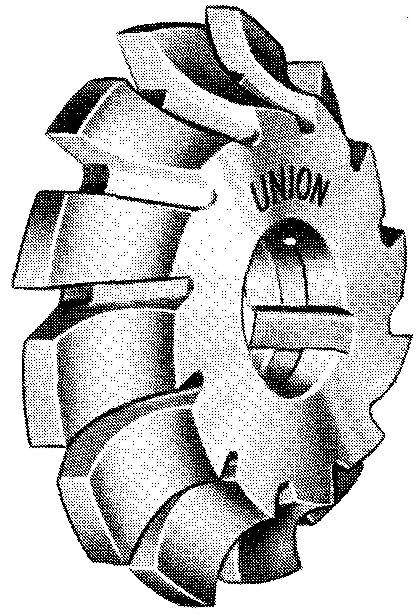

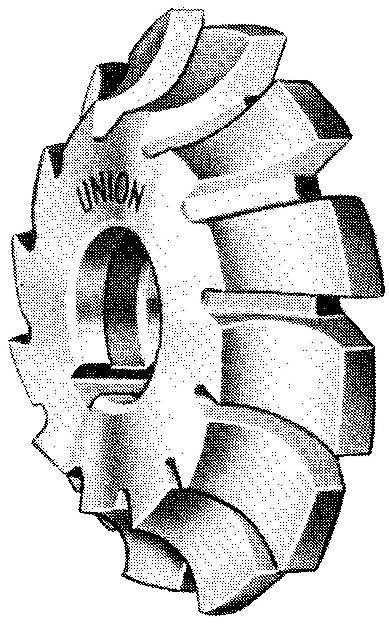

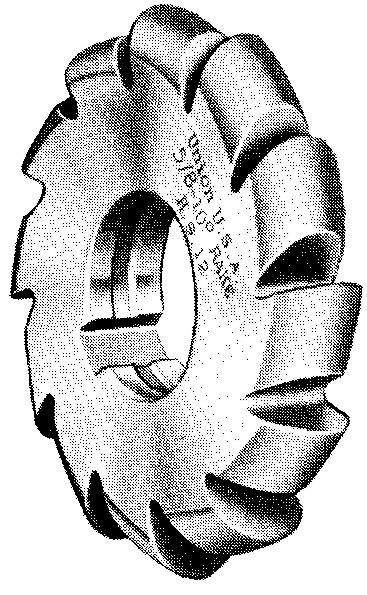

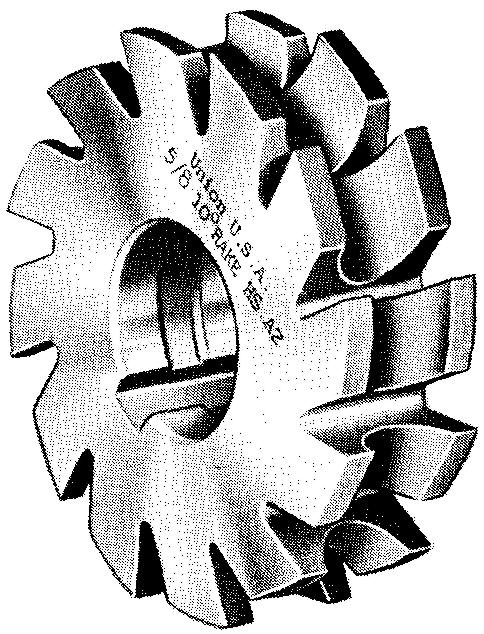

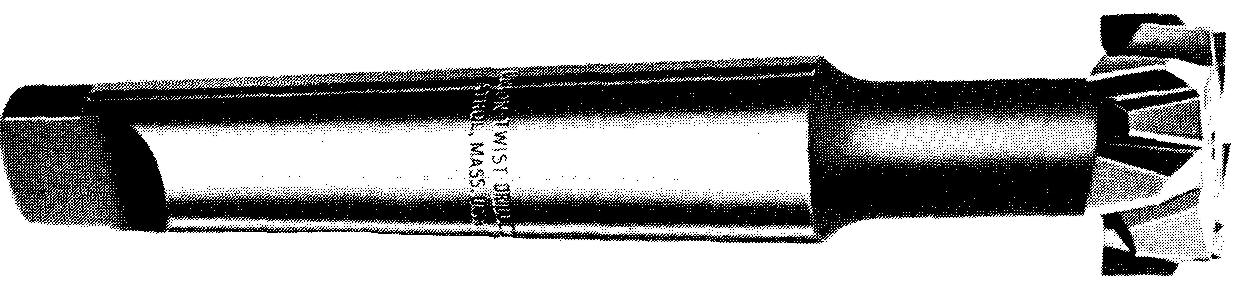

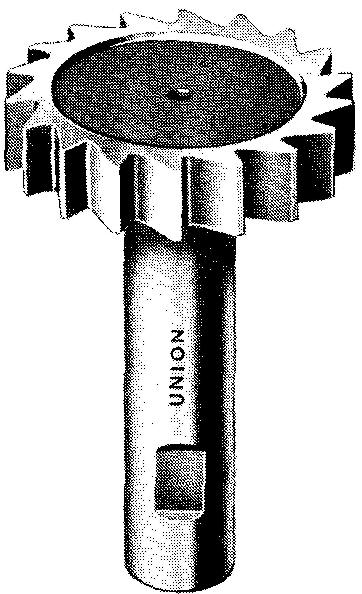

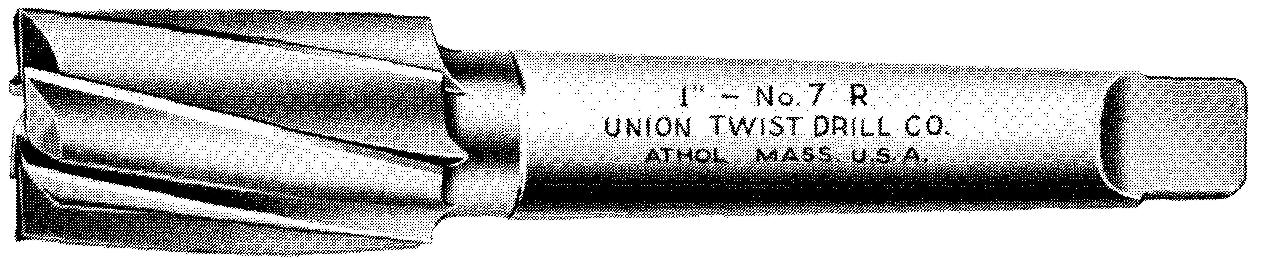

Une fraise étroite ressemble à la lame de scie circulaire à bois familière à la plupart des gens. D'autres fraises ont des bords en spirale qui donnent à la fraise l'apparence d'une énorme vis. La figure 13-8 montre différents types de fraises couramment utilisées sur une fraiseuse.

Fig. 13-8. Types courants de fraises

| (A) fraise plate pleine | (B) fraise latérale |

|

|

| (C) fraise à angle simple | (D) fraise à angle double |

|

|

| (E) fraise à arrondir les coins avec relief | (F) fraise à arrondir les coins avec relief |

|

|

| (G) fraise à arrondir les coins avec relief | (H) fraise à arrondir les coins avec relief |

|

|

| (I) fraise à rainurer en T pleine | (J) fraise à clavette Woodruff |

|

|

| (K) fraise à queue conique | |

|

Une fraise telle que celle illustrée à la figure 13-9 est capable de produire une grande variété de coupes.

Fig. 13-9. Une fraiseuse

Il est possible

de produire de nombreuses combinaisons de surfaces planes et courbes, de fraiser

des surfaces cylindriques ou rondes internes et externes, de couper des dents

d'engrenage, des filetages et des fentes, et de percer, d'aléser et de percer

des trous.

Les fraiseuses sont largement utilisées dans la fabrication. Elles sont capables de travailler selon des dimensions très précises.

Rabotage

Le rabotage (ou façonnage) du métal avec une machine-outil est un processus quelque peu similaire au rabotage du bois avec un rabot à main de charpentier ; la principale différence étant que l'outil reste rigidement en place tandis que la ou les pièces à raboter sont déplacées d'avant en arrière en dessous.

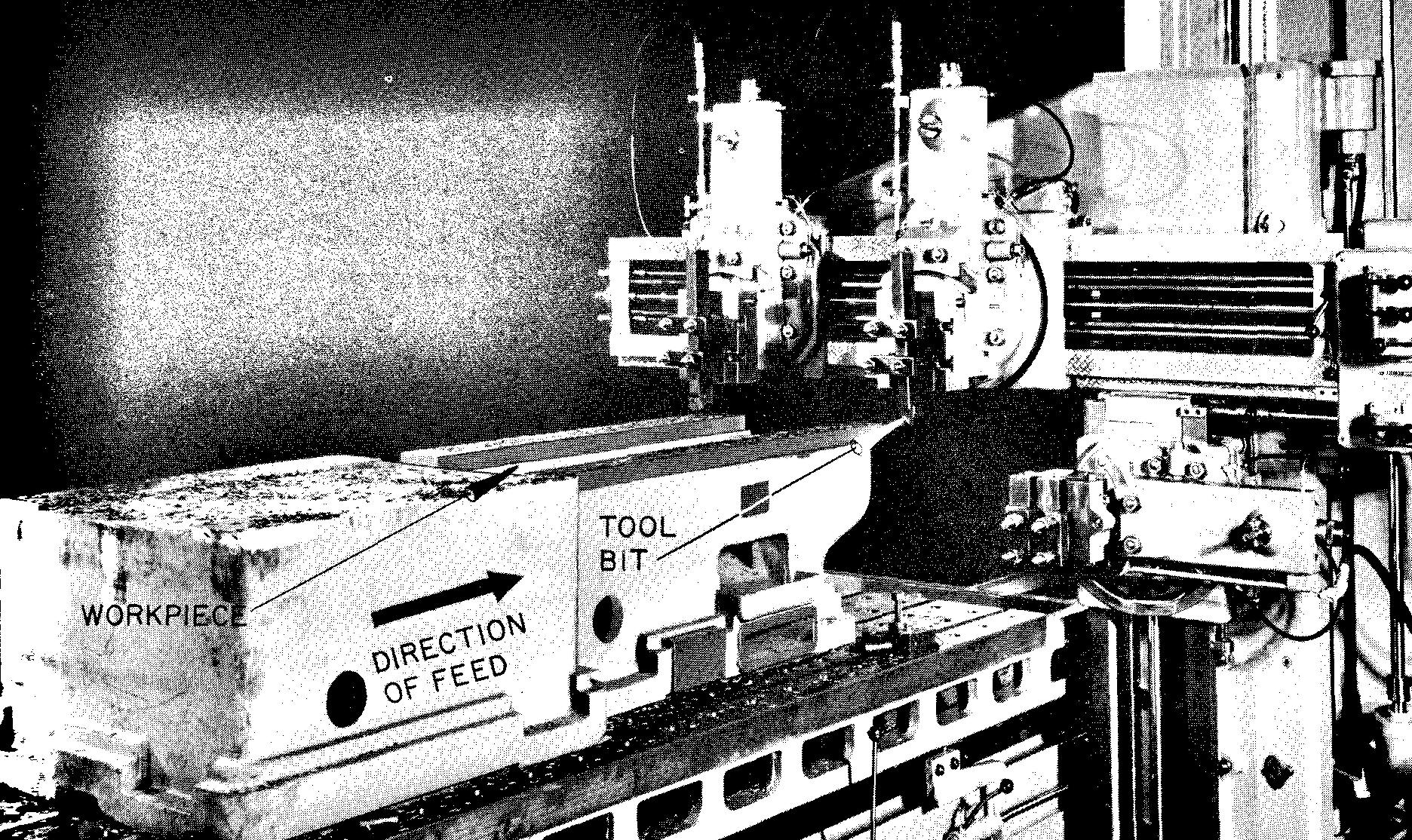

Une raboteuse est généralement un gros équipement. En fait, certaines raboteuses peuvent usiner des surfaces mesurant de 15 à 20 pieds de large sur deux fois plus de longueur. La figure 13-10 montre une raboteuse configurée pour raboter une surface horizontale.

Fig. 13-10. Une raboteuse

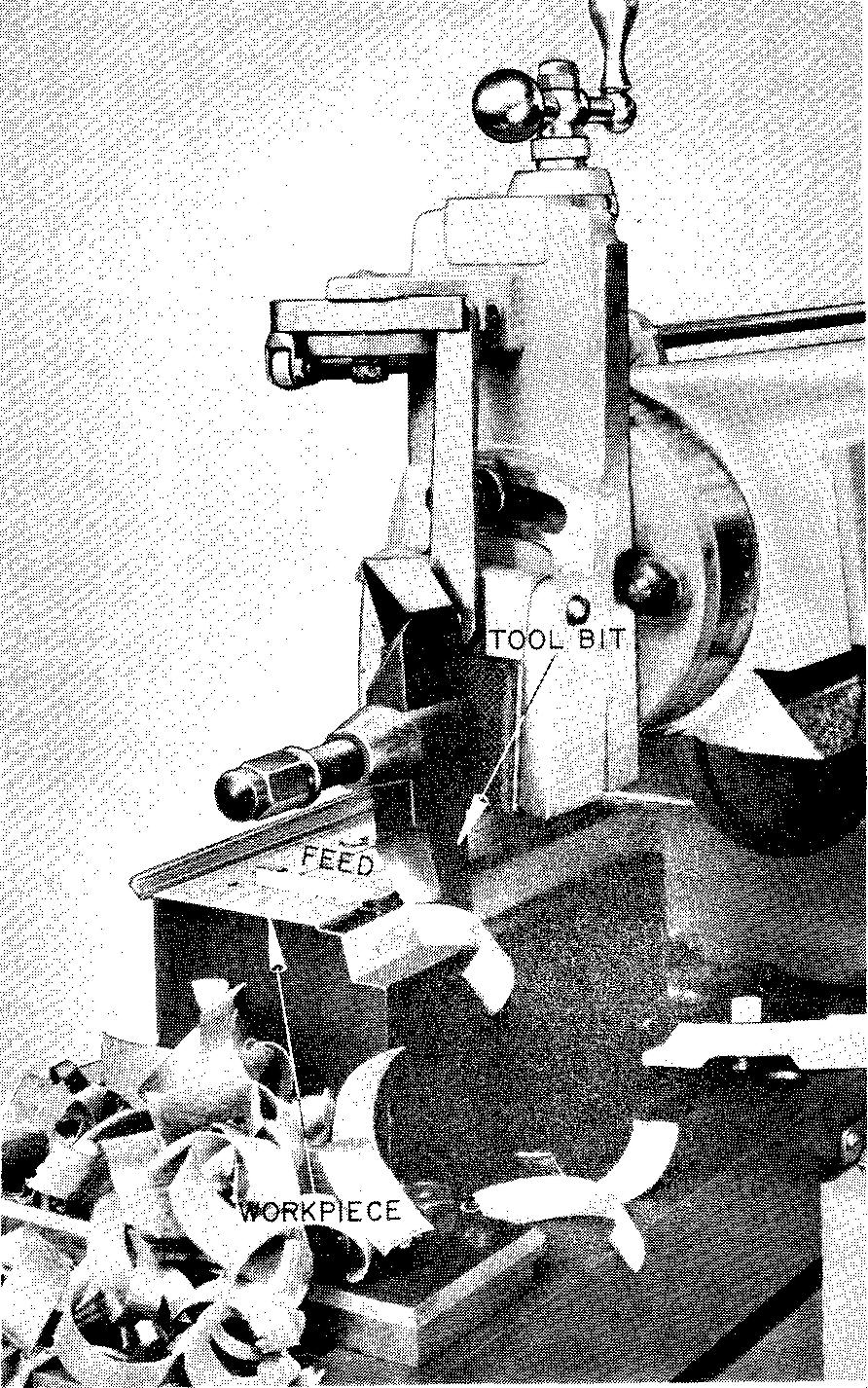

Une fraiseuse, Fig. 13-11, fonctionne exactement à l'opposé d'une raboteuse.

Fig. 13-11. Une fraiseuse

Le façonnage consiste à usiner un travail avec un outil de coupe qui se déplace d'avant en arrière contre la pièce à usiner qui est maintenue en place de manière rigide.

Les autres machines-outils incluses dans le groupe des raboteuses sont appelées mortaiseuses et broches. La mortaiseuse, également connue sous le nom de fraiseuse verticale, est principalement utilisée pour couper des dents d'engrenage, des rainures de clavette, des fentes, etc.

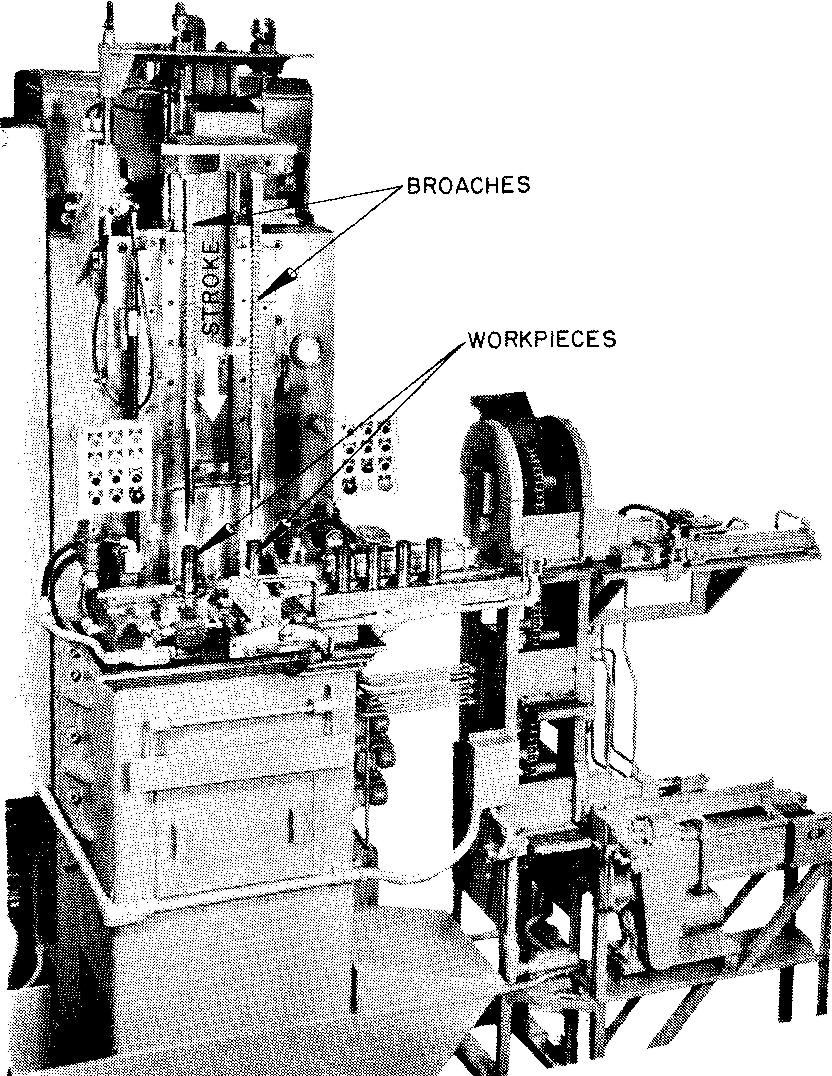

Les machines à brocher, illustrées dans la Fig. 13-12, ressemblent beaucoup à une raboteuse dans leur mode de fonctionnement.

Fig. 13-12. Brochage (A) une machine à brocher

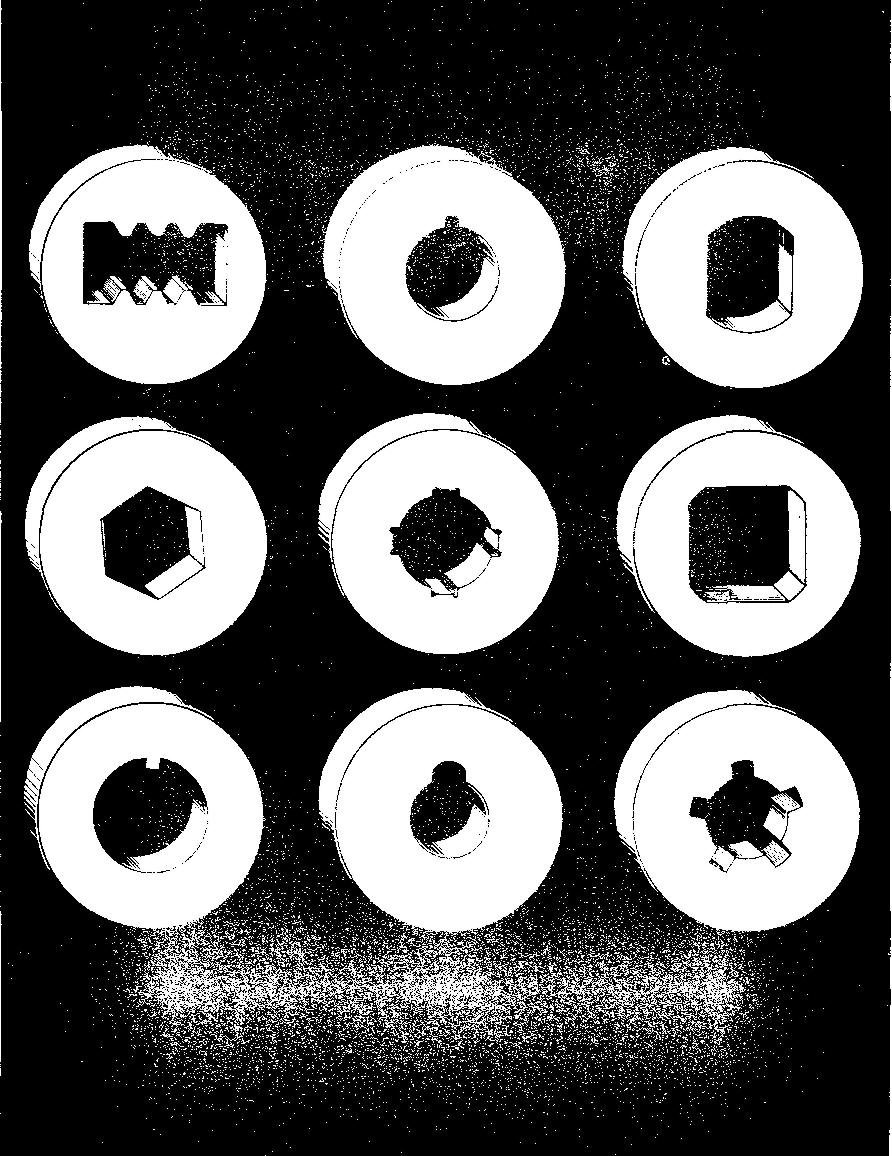

(B) Des trous de pratiquement toutes les formes peuvent être brochés

En général, les pièces qui peuvent être formées par fraisage, perçage, façonnage, etc. peuvent également être brochées.

Les opérations de brochage sont souvent spécifiées lorsque la quantité de pièces à usiner est suffisamment importante pour compenser l'utilisation d'équipements spéciaux. La broche comporte de nombreuses dents de coupe dont la taille augmente de l'extrémité de départ à l'extrémité de support arrière.

Les arêtes de coupe de chaque dent étant de plus en plus hautes, chaque dent successive enlève une quantité supplémentaire de matière. La broche est tirée ou poussée mécaniquement à travers ou au-delà de la surface à finir. Elle est fréquemment utilisée en interne, par exemple pour finir un trou rond, carré ou de forme irrégulière précédemment formé.

Les raboteuses et les façonneuses peuvent produire des surfaces et des fentes planes et irrégulières horizontales, verticales ou angulaires. Elles sont également utilisées pour former des trous internes de différentes formes. Une façonneuse verticale est souvent appelée machine à rainurer.

Affûtage

Le meulage est l'une des opérations les plus intéressantes de tout le travail des métaux.

Avant le développement de la meule moderne, la plupart des travaux de métallurgie se limitaient à ce qui pouvait être fait avec des outils en métal et un équipement de meulage très rudimentaire. Aujourd'hui, tout type de finition peut être obtenu sur tout type de matériau.

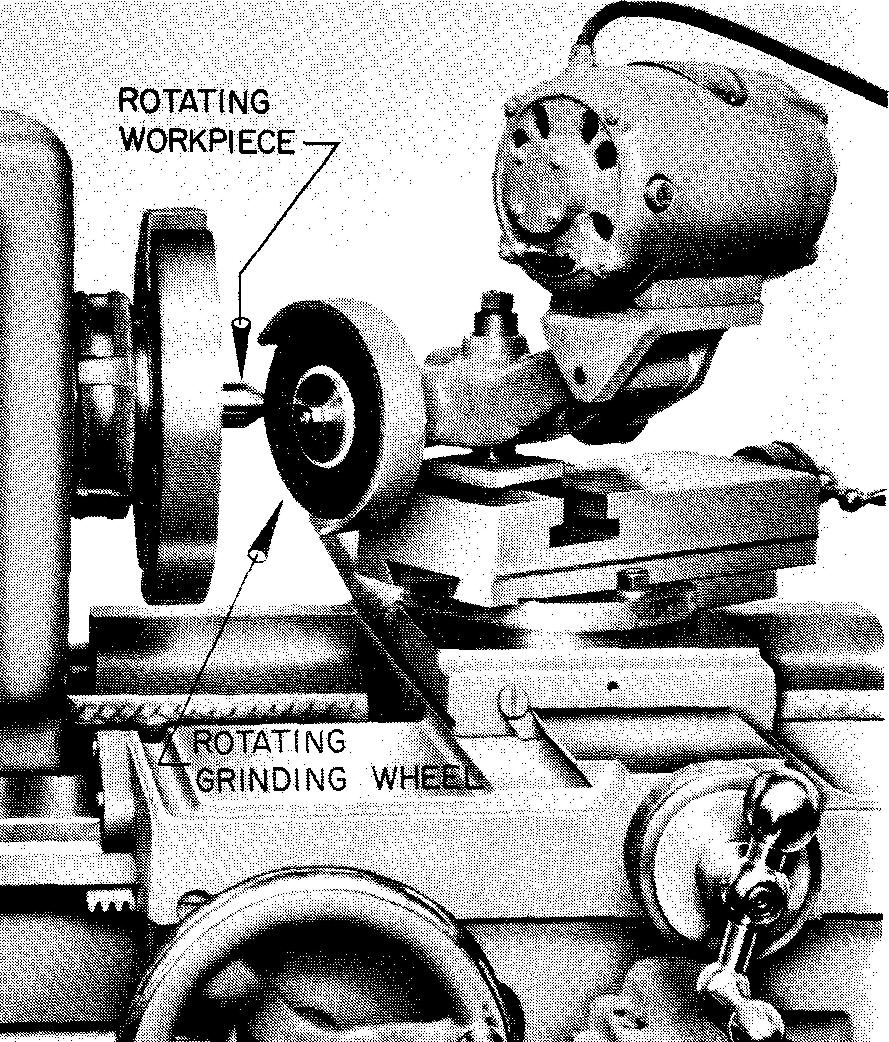

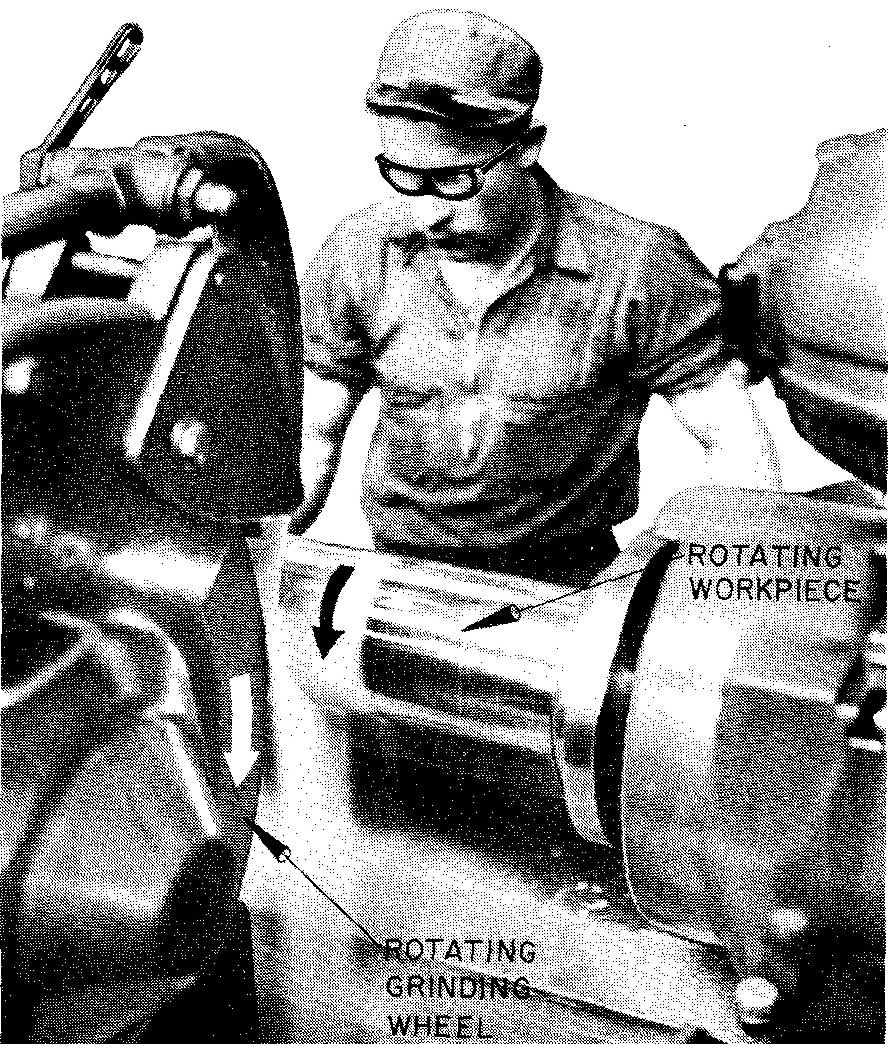

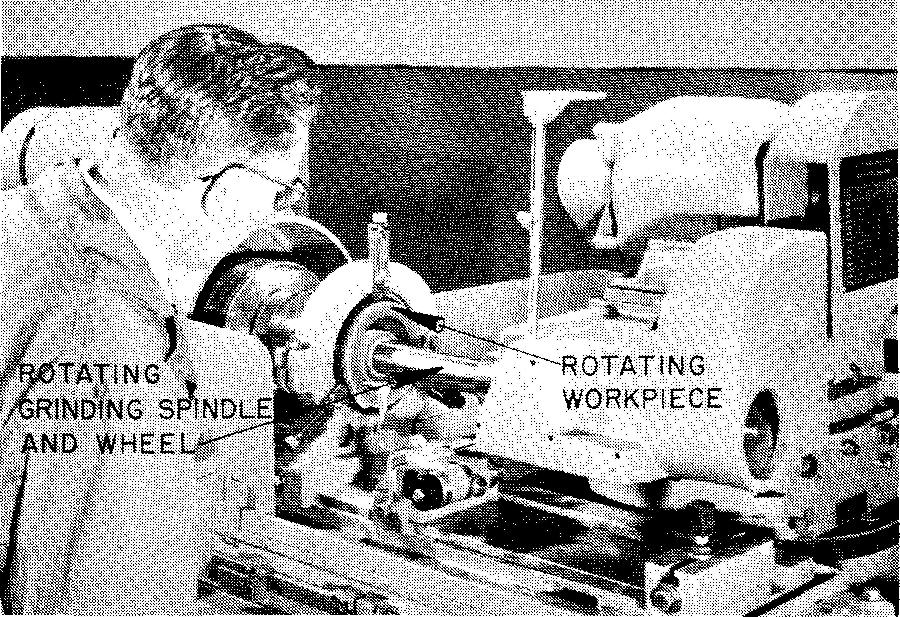

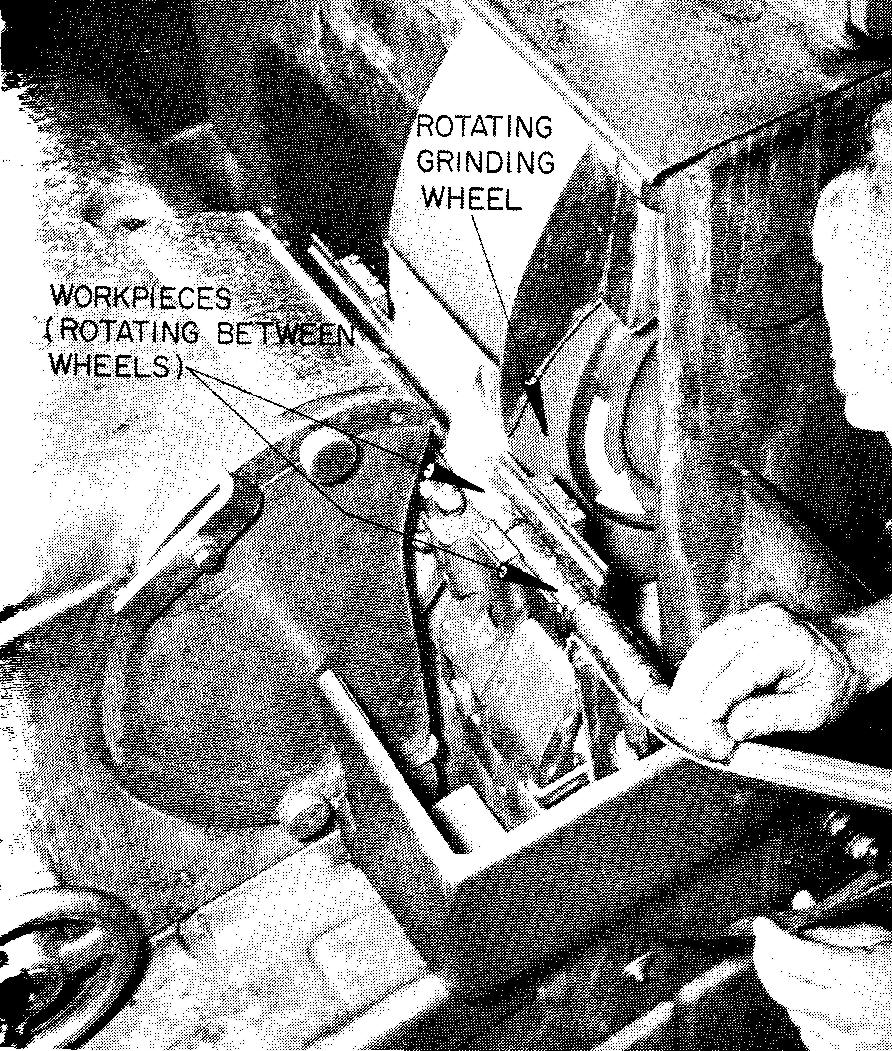

Dans l'opération de meulage mécanique, une pièce est mise en contact avec une meule abrasive en rotation. C'est par meulage qu'une pièce est finie à une taille très précise.

Lorsque des pièces métalliques sont traitées thermiquement (ou durcies), elles se déforment ou se tordent légèrement. Le meulage corrige toute distorsion qui peut en résulter.

Le meulage est une méthode utilisée pour lisser les surfaces, affûter les tranchants des outils et couper la matière à la bonne taille. Des surfaces cylindriques externes, des trous, des surfaces plates, des dents d'engrenage et des filetages de précision peuvent être formés par meulage.

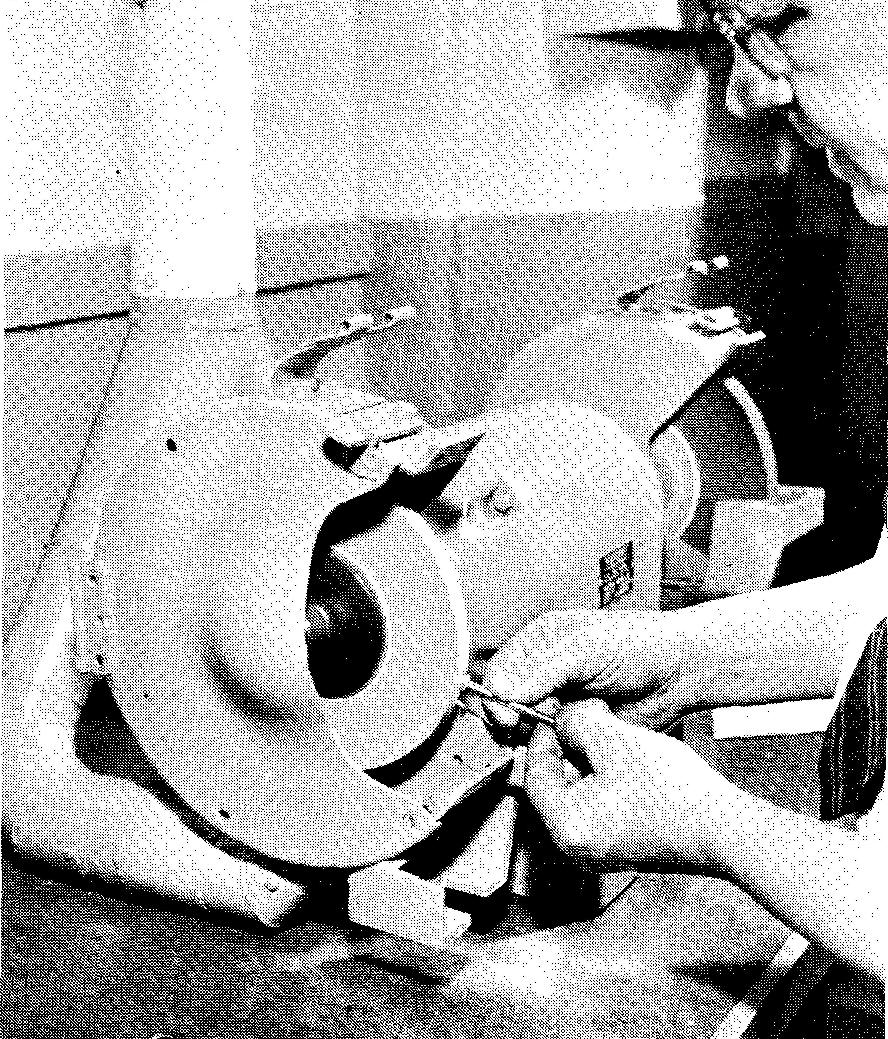

Les meules sont fabriquées dans un grand nombre de formes, de tailles et de degrés de rugosité différents. Certains des types de meules les plus courants sont présentés dans la figure 13-13.

Fig. 13-13. Différentes formes de meules

Elles sont utilisées sur différents types de rectifieuses et pour de nombreux types de travaux différents.

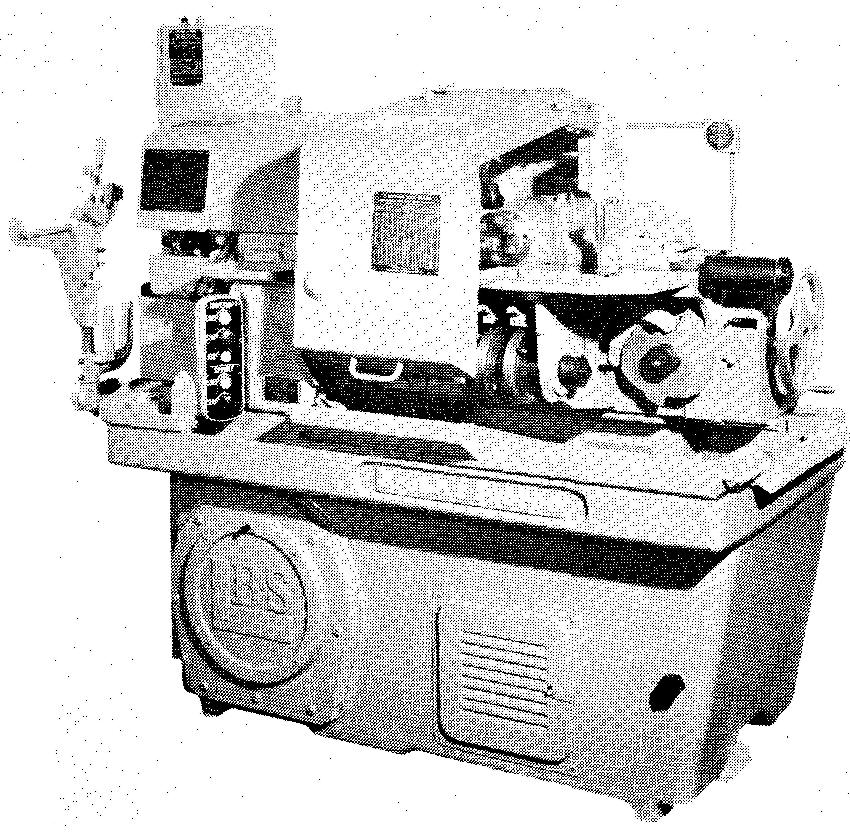

Il existe de nombreux types de machines utilisées pour meuler des pièces métalliques. La plus courante est peut-être la meuleuse d'établi, illustrée par la figure 13-14A, que l'on trouve dans la plupart des stations-service, des petits ateliers, etc.

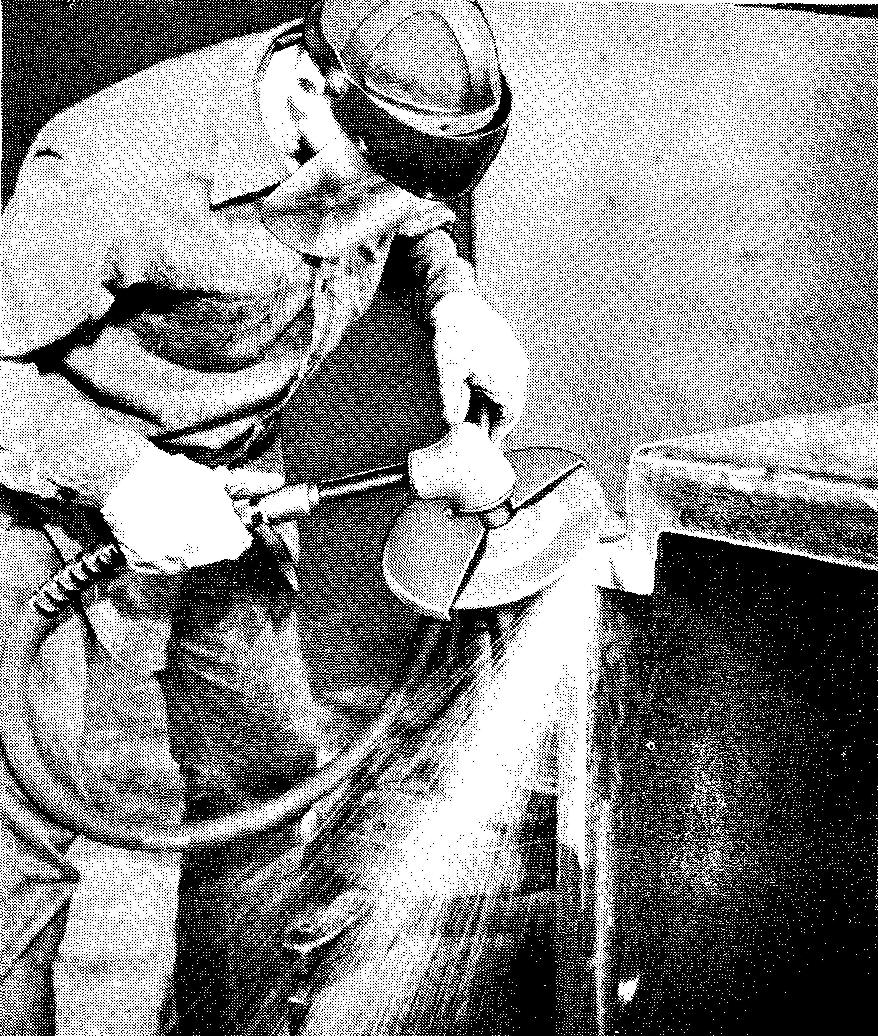

Cette machine est généralement utilisée pour meuler de petites pièces tenues à la main. La meuleuse à touret, figure 13-14B, est une petite machine portable qui peut être fixée à un tour, une raboteuse ou une toupie.

Les meuleuses à arbre flexible, figure 13-14C, sont utilisées pour la finition des matrices et des modèles métalliques, pour le lissage des surfaces et des bords rugueux des pièces moulées, etc.

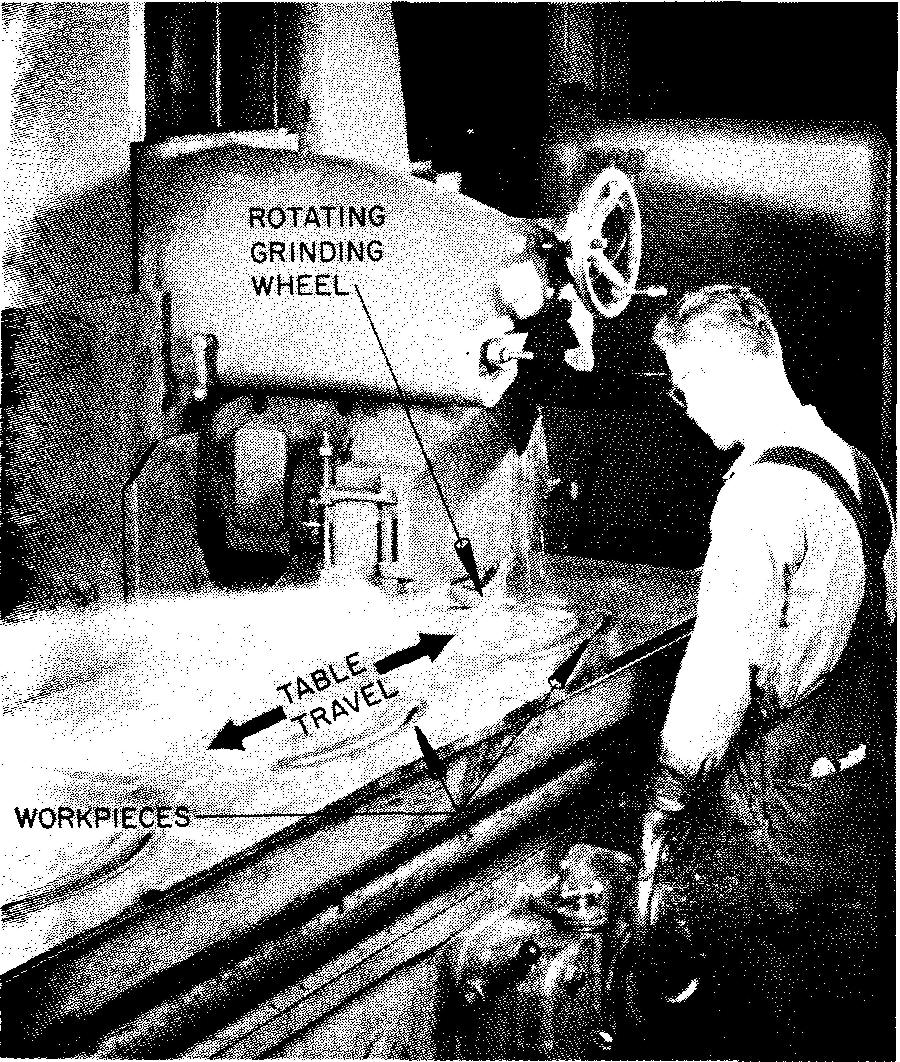

Les meuleuses qui meulent des pièces rondes telles que des arbres et des pistons sont appelées meuleuses cylindriques, figure 13-14D. Les meuleuses de surface, figure 13-14E, sont utilisées pour la finition des pièces plates

Figure 13-14. Rectifieuses

| (A) une meuleuse d'établi | (B) une rectifieuse à tourillon |

|

|

| (C) une rectifieuse à arbre flexible | (D) une rectifieuse cylindrique |

|

|

| (E) une rectifieuse de surface | (F) une rectifieuse intérieure |

|

|

| (G) une rectifieuse sans centre | |

|

Questions de révision (les réponses ne sont pas données)

1. Définir les termes usinage et machines-outils.

2. Énumérer les cinq opérations de base de l'usinage du métal.

3. Décrire l'opération connue sous le nom de tournage.

4. Décrire l'opération connue sous le nom de fraisage.

5. Décrire l'opération connue sous le nom de rabotage.

6. Quelle est la différence entre le rabotage et le façonnage ?

7. À quoi sert une fraiseuse à rainurer ?

8. Dans quelles conditions utilise-t-on des broches ?

9. Décrire l'opération connue sous le nom de meulage.

10. Quels types de rectifieuses sont utilisées pour meuler les surfaces extérieures des pièces cylindriques ?

11. Quel type de rectifieuse est utilisée pour meuler les surfaces planes des pièces ?

12. Nommez une rectifieuse qui pourrait être utilisée pour affûter un outil de tour.

Problèmes : former des pièces par usinage

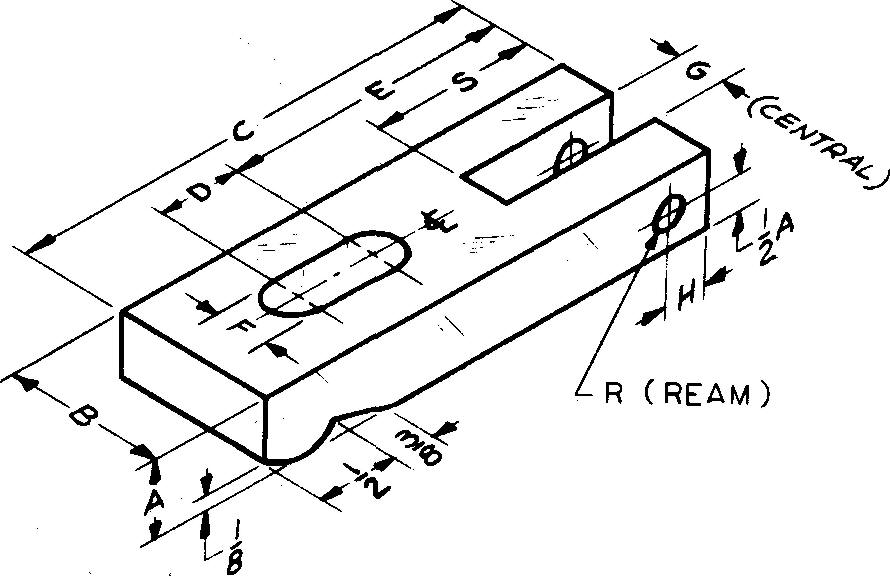

Préparez les dessins détaillés des problèmes présentés dans les pages suivantes. Il sera nécessaire d'étudier toutes les informations contenues dans l'illustration ainsi que les données qui accompagnent chaque problème.

Des références ont été fournies pour les éléments importants de chaque problème tels que les procédés d'usinage et de fabrication, les mathématiques de dessin, le traitement thermique, les essais de dureté, le tolérancement, les informations répertoriées dans les tableaux de l'annexe, etc.

Les références répertoriées pour chaque problème concernent uniquement les matériaux non trouvés dans les sections 2 à 7 et dans la section 13. Toutes les références doivent être soigneusement vérifiées avant de commencer le problème.

Espacez soigneusement les vues requises sur la feuille de dessin, en laissant suffisamment d'espace autour des vues pour les dimensions et les notes.

Pour chaque problème, préparez un titre détaillé comprenant le numéro de pièce, le nom de la pièce, les pièces par unité, le matériau et les spécifications de finition, le traitement thermique et le numéro d'essai de dureté selon les besoins.

Important — Dans la plupart des cas, seules les dimensions critiques de chaque pièce ont été indiquées. Les dimensions de certaines des caractéristiques les moins importantes des pièces ont été intentionnellement omises, laissant le choix de ces tailles à la discrétion de l'étudiant.

A des fins de dessin, les caractéristiques des pièces qui semblent être situées au centre avec des bords correspondants peuvent être supposées être centrales. Il est important que l'étudiant donne les dimensions qui localisent toutes les caractéristiques de la pièce, éliminant ainsi toute possibilité de devinette si les dessins devaient être réellement utilisés dans l'atelier.

Ne copiez pas les dimensions données. Dans de nombreux cas, les dimensions données ne seraient pas adaptées à une utilisation sur un dessin détaillé à deux ou trois vues.

Les problèmes de cette section sont tous similaires dans la mesure où chaque pièce est usinée à partir de stock disponible dans le commerce (tiges, barres ou plaques).

problème 13-1 bride de serrage

Taille de la feuille 8-1 /2 x 11 Échelle de dessin complète

Matériau 1020 pièces d'acier par unité 1

Pack de traitement thermique carburé, 0,008 pouce d'épaisseur

Test de dureté et numéro Rockwell 30N, 70-72

Références Voir. section 9 (cémentation en pack, essai de dureté), section 12 Alésage, et fentes et rainures (Fig. 12-51 et 12-52) ; Tableau 6 Finition bleuie.

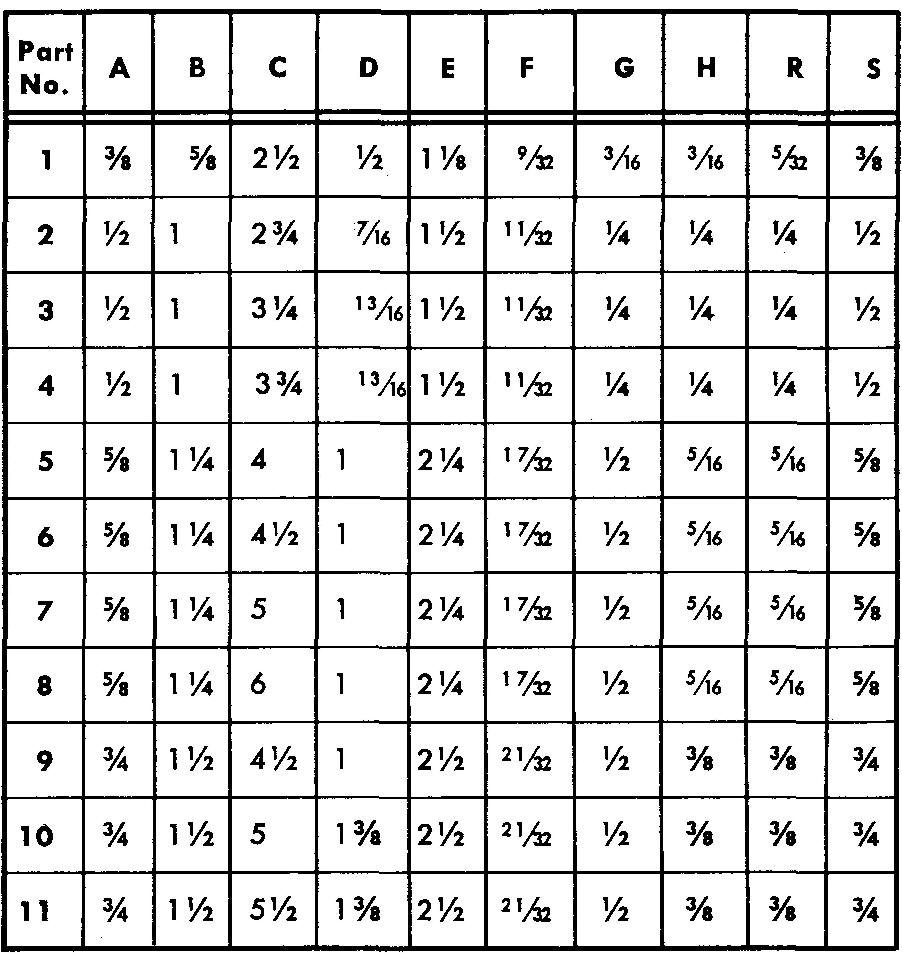

Dessinez les pièces 1 à 11 comme indiqué.

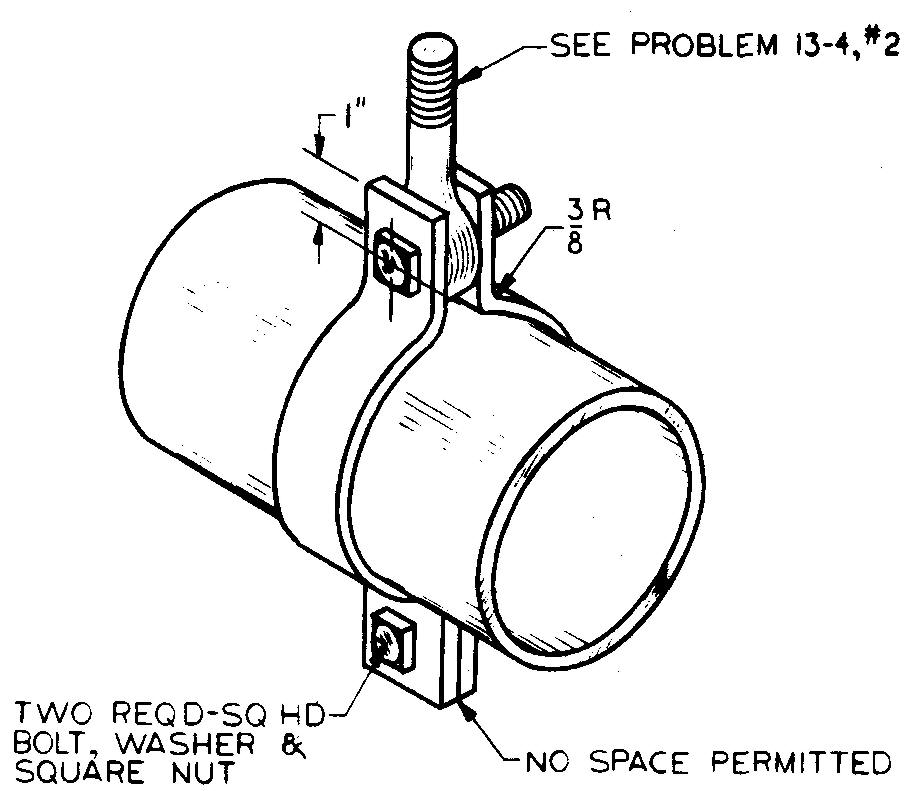

problème 13-2

support de tuyau

Taille de la feuille 8-1/2x11 Échelle de dessin complète

Matériau Acier 1015 Pièces par unité 2

Taille de la pièce finale 1/4 pouce x 1 pouce

Références Voir 10.17 (exemple 1), 12.3 (fig. 12-4) ; Tableaux 6 et 68 Finition Bonderize.

Préparez un dessin détaillé d'un seul support de tuyau. Utilisez un tuyau en fer forgé soudé standard (diamètre nominal de 3").

Retirez tous les angles vifs.

Spécifiez la longueur développée (avant le pliage) au 1/8 de pouce le plus proche.

Distance entre l'axe central des boulons et l'axe central du tuyau = 2-1/2.

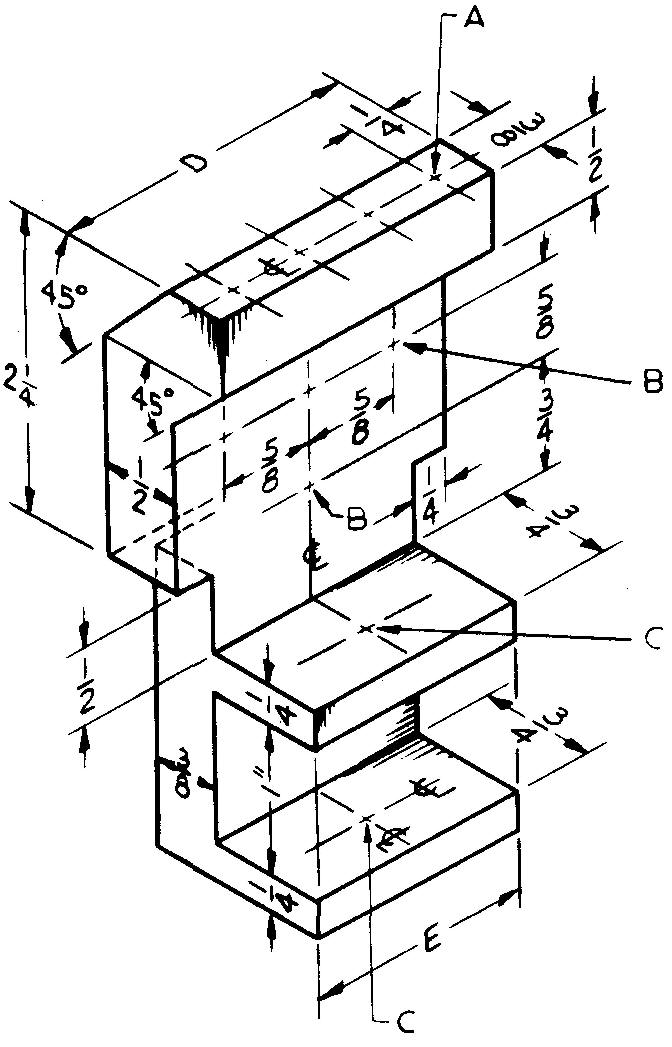

Problème 13-3 bloc pivotant

Taille de la feuille 8-1/2 x 11

Échelle de dessin 1 Pièces par unité

Deux Matériau Aluminium #43

Taille finale de la pièce Taille de base — 1/8 x 1 x 1-11/16

Références Voir section 8 (brossage électrique ; Fig. 8-25) et 12 (Fig. 12-42) ; Tableau 8 Finition au brossage électrique.

Tous les rayons 1/32.

A — Fente, 1/16 de large x 7/8 de profondeur

B — Foret 5/32, 4 requis, situé à 3/16 de chaque bord

C — Filetages UNC-2 n° 10-24 d'un seul côté, le foret taraud s'étend entièrement à travers le bloc, central avec D

D — 11/16

E — 3/4

F — 1-1/16

G — 9/16

H — 5/8

J — 1/2

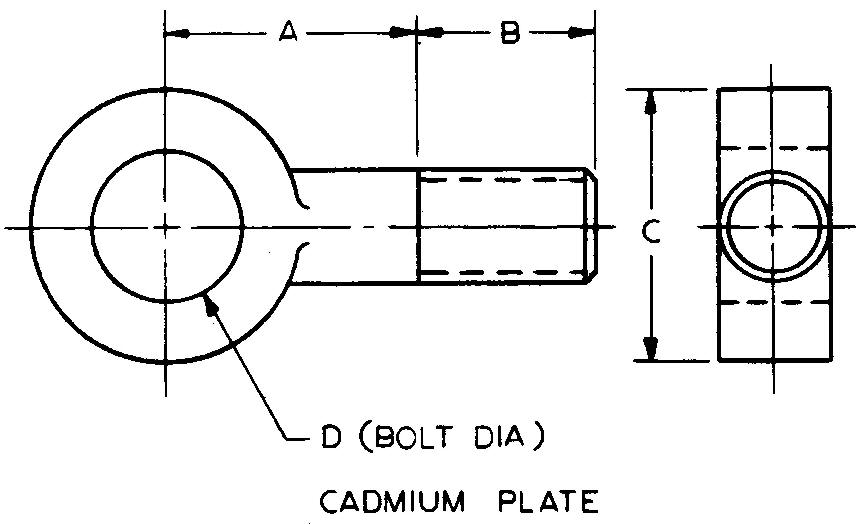

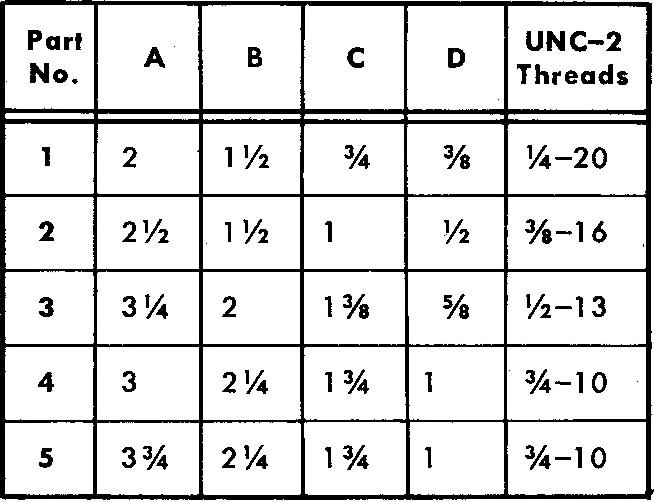

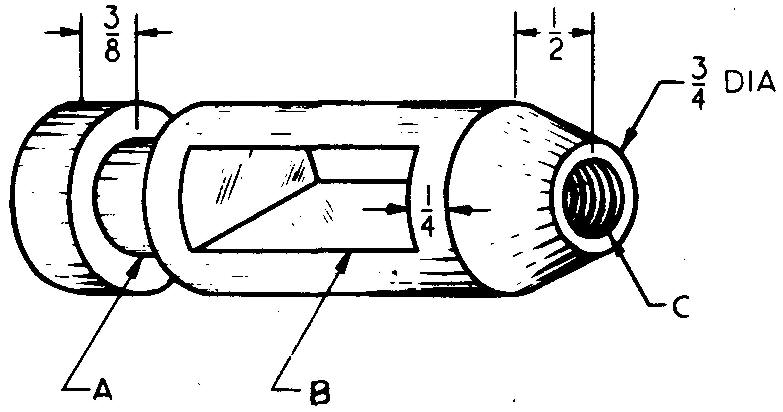

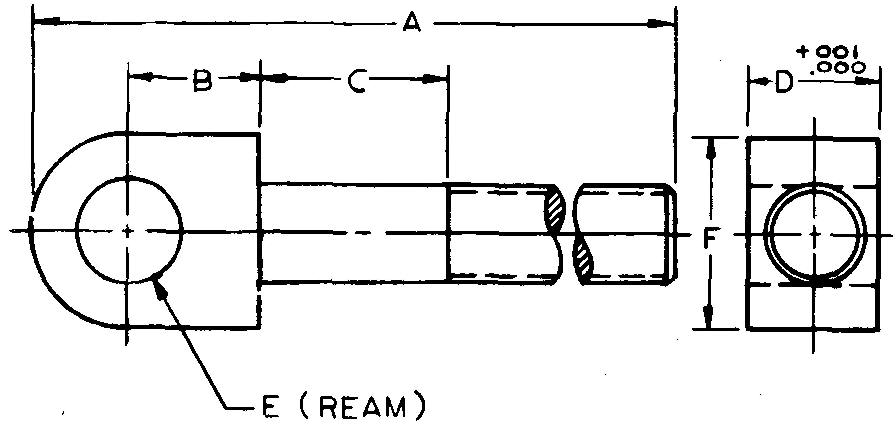

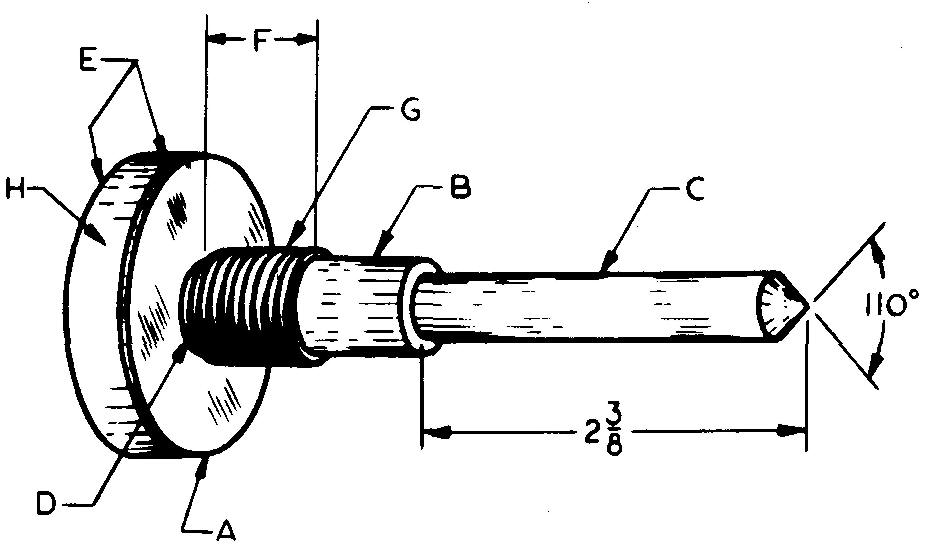

problème 13-4 boulon à œil

Taille de la feuille 8-1/2 x 11

Échelle de dessin complète

Matériau Acier 1040 Pièces par unité 6

Références Voir section 12 (Fig. 12-4), (Fig. 12-35) et (Fig. 12-43) ; Tableau 6

Dessinez les pièces 1 à 5 comme indiqué. Utilisez le symbole de filetage schématique.

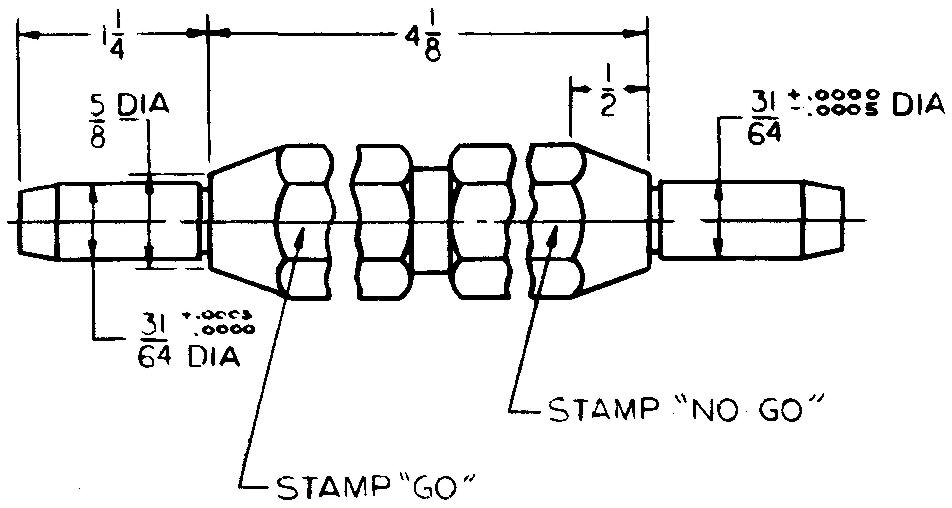

problème 13-5 jauge de bouchon

Taille de la

feuille 8-1/2 x 11 Échelle de dessin complète

Matériau Acier 6150 Pièces par unité 1

Taille de la pièce finale 7/8 stock octogonal x 6-5/8 long

Traitement thermique Trempe et revenu

Test de dureté et numéro Shore 80-83.

Références Voir section 8 (Fig. 8-21 et 8-22), 9 (trempe ; revenu), 9 (scléroscope Shore), 10, 11 et 12 (Fig. 12-56).

Précisez « Meuler sur toute la surface ».

Rainure centrale — 1/4 de large x 11/16 de diamètre

Cols — 1/16 de large x 1/64 de profondeur

Chanfreins d'extrémité — 1/4x10°

problème 13-6 mâchoire d'étau

Taille de la feuille 8-1/2x11 Échelle de dessin complète

Matériau Laiton Pièces par unité 2

Hauteur totale 4"

Références Voir. section 12 (Fig. 12-4), 12 (Fig. 12-42) et 12 (Fig. 12-48) ; Tableau 8

Spécifiez « Retirez tous les coins pointus ».

A — alésage de 1/8, profondeur de 7/16, 4 requis, situé à 1/2 centre à centre

B — alésage de 1/4, 4 requis

C — Filetages 3/8-24 UNF-2, 2 requis

D— 2 E-1-1/2

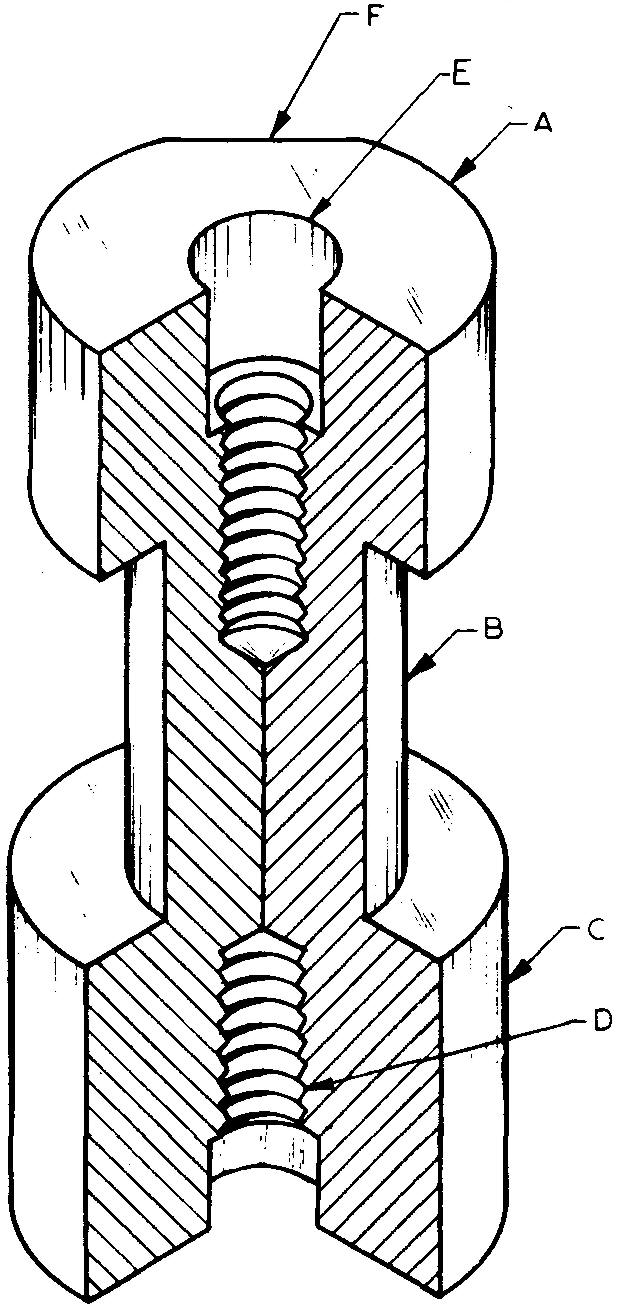

problème 13-7 couplage

Taille de la

feuille 8-1/2x11

Échelle de dessin Deux fois Matériau Bronze commercial Pièces par unité 4

Taille de la pièce finale 3-1/8 de long

Références Voir section 8 (Polissage ; Fig. 8-13), 12 et (Fig. 12-42) ;

Tableau 8 Spécifier « Polir toutes les surfaces extérieures ».

A — 1-1/4 dia x 3/4 lg

B — 3/4 dia

C — 1-3/8 dia x 1-1/8 lg

D — Filetage 3/8-32 UNEF-3, 3/4 de profondeur, aux deux extrémités

E — Foret 31/64, 1/2 de profondeur, aux deux extrémités

F — Plat, 3/8 de large sur les diamètres A et C

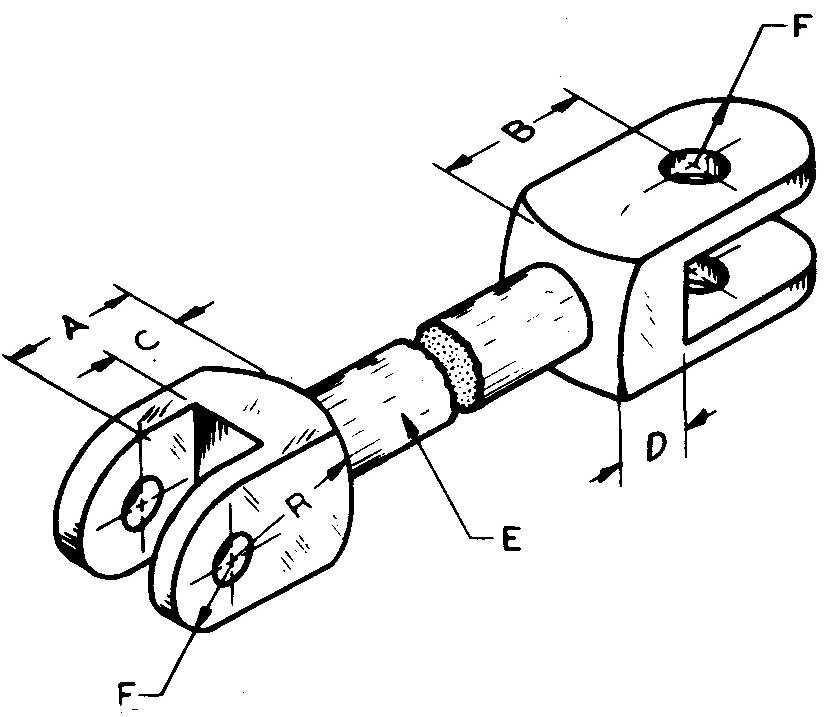

problème 13-8 lien

Taille de la

feuille 8-1/2 x 11 Échelle de dessin Complète

Matériau Laiton Pièces par unité 4

Taille de la pièce finale 7/8 carré x 7-1/4 lg

Références Voir 11 et 12 (Fig. 12-48)

Montrez une section tournée pour le diamètre E.

Déterminez le rayon R par construction.

A — 7/8

B — 1"

C — 1/2

D — 9/16

E — 5/8dia

F — 7/16R

Fentes — 1 /2 de large, tolérance -.001, -.002

Petits trous — alésage 5/16

Grands trous — alésage 7/16

problème 13-9 bouton

Taille de la

feuille 8-1 /2 x 11 Échelle de dessin complète

Matériau Aluminium #195 Pièces par unité 2

Taille de la pièce finale 3" dia x 1 -11 /16 lg

Références Voir section 8. (Fig. 8-4 et 8-9), 12 (Fig. 12-4), 12 (Fig. 12-48) et 12.25 (Fig. 12-56) ;

Tableau 6 Finition anodisée. Utiliser une vue en demi-coupe

A — Foret 17/32, 3/4 de profondeur

B — Alésoir 1/8, localiser 11/32 à partir de l'extrémité proche

C — Moletage moyen

problème 13-10 pince pivotante

Taille de la tôle 8-1/2 x 11 Échelle de dessin complète

Matériau Acier 1040

Pièces par unité 5

Taille de la pièce finale 2 de large x 1 -3/4 d'épaisseur

Traitement thermique Carburation en bloc, épaisseur 0,012

Test de dureté et numéro Pyramide diamantée 136° 544

Références Voir 9 (carburation en bloc), 9 (pyramide diamantée 136°), 11, 12 (Fig. 12-48) et (Fig. 12-51 et 12.52) ; Tableau 6 Finition zinc noir.

A — alésoir 3/4, 1" de profondeur

B — alésoir 7/16, 2 requis, placer à 3-1/4 de la ligne centrale de A X-7/16R Y-.187 max R Z-1/4R

Fente — 5/8 de large, tolérance +.005

problème 13-11 porte-outil

Taille de la

feuille 8-1/2x11 Échelle de dessin deux fois

Matériau Acier 3435 Pièces

par unité 1

Taille de la pièce finale 1

-1/4 dia x 3-3/8 lg

Traitement thermique Trempe et revenu

Test de

dureté et numéro Rockwell C 40-44

Références Voir. 9 (Trempe ; revenu) et

(Test de dureté Rockwell) ; Tableaux 6 et 8 Finition bleuie.

A - Col, 1/2 de large x 11/16 de diamètre

B - Fente, 11/16 de large x 1-1/2 de long

C - Filetage 1/2-13 UNC-2 vers la fente

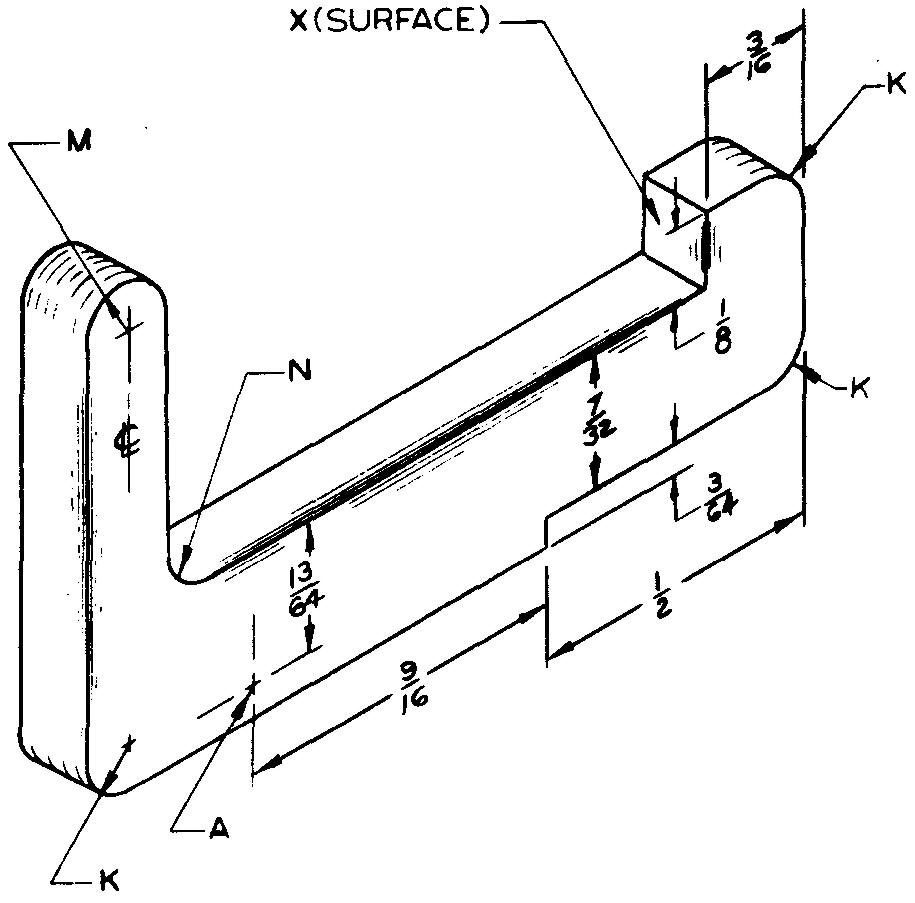

problème 13-12 cliquet

Taille de la tôle 8-1/2 x 11 Échelle de dessin deux fois

Matériau Acier 3115 Pièces par unité 1

Taille de la pièce finale 1/8 d'épaisseur x 7/8 de largeur x 1-3/8 lg

Traitement thermique Trempe et revenu

Test de dureté et numéro Brinell (3000 kg) 285-293

Références Voir. 8 (Fig. 8-21 et 8-22), 9 (Trempe, revenu), (Test de dureté Brinell), 11 et 12 (Fig. 12-4) ; Tableau 6 Finition Parco-Lubrite.

Tolérance sur l'épaisseur + .002 Meulage des côtés et de la surface X.

A-1/16 drill

M-1/16 R

K-1/8R

N-3/32 R

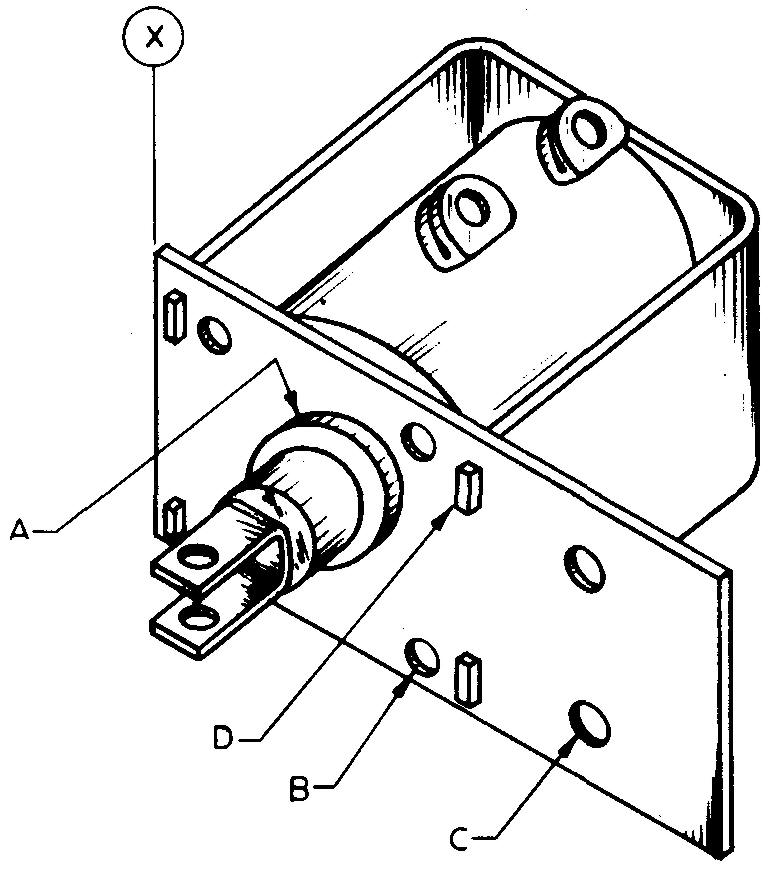

Problème 13-13 boulon pivotant

Dimensions de

la feuille 8-1/2x11 Échelle de dessin complète

Matériau Acier 1040 Pièces par unité 10

Traitement thermique Cyanure et durcissement, épaisseur 0,010

Test de dureté et numéro

Rockwell 86-90

Références Voir. 8 (Fig. 8-21 et 8-22), 9 (carburation

liquide), (test de dureté Rockwell), 12 (Fig. 12-35), (Fig. 12-43) et (Fig.

12-48) ; Tableau 6 Finition ébonisée.

Dessinez les pièces 1 à 3 comme indiqué. Utilisez le symbole de filetage schématique.

Meulez les côtés.

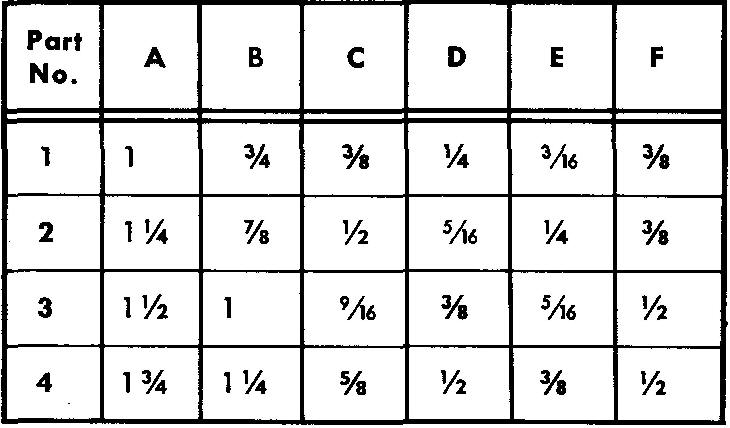

problème 13-14 bouchon de réception

Taille de la

feuille 8-1/2x11 Échelle de dessin deux fois

Matériau 1112 Pièces en acier par unité 5

Taille de la pièce finale 1-5/16 lg

Traitement thermique Carburation sélective, 0,010 d'épaisseur

Test de dureté et numéro Brinell (3000 kg) 207-212

Références Voir. 8 (Polissage ; Fig. 8-13), 9 (Test de dureté Rockwell), 11, 12 (Fig. 12-6), (Fig. 12-39,) et (Fig. 12-48) ; Tableau 8

Utilisez le symbole de filetage détaillé pour les filetages 1 "-20 UN ?-2.

Spécifiez « Polir toutes les surfaces extérieures sauf les filetages et l'épaulement. »

A — alésage 5/8, profondeur 1/8, tolérance ±.005

B-3/8 alésage

C-3/4dia

D-7/16R

E-1-5/8 dia

F - 5/8 G - 1/2

H — Les filetages doivent être souples, prévoir 1/8 de stock supplémentaire tout autour, retirer après cémentation

Dégagement de filetage — 1/8 x 7/8 dia

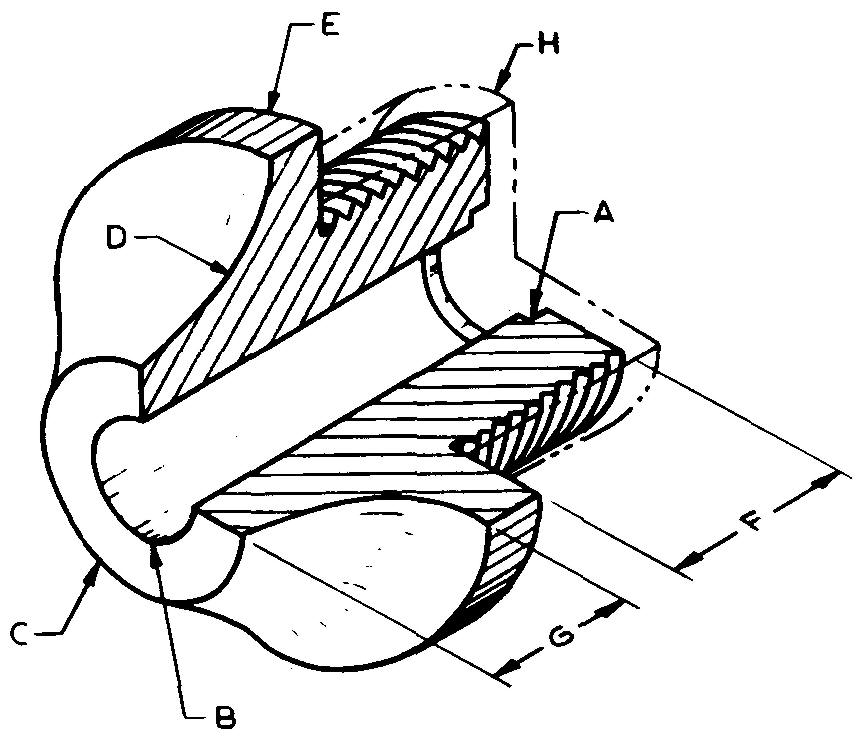

problème 13-15 plaque solénoïde

Taille de la feuille 8-1 / 2 x 11 Échelle de dessin complète

Matériau Aluminium #43 Pièces par unité 30

Taille de la pièce finale #10 B & S ga x 2 large x 4-1 / 4 lg

Références Voir. 12 (Fig. 12-8) et (Fig. 12-13) ; Tableaux 15, 43 et 65 Spécifier « Éliminer toutes les bavures ».

A — Trou perforé de 1" de diamètre, à 1-1/2" du bord X et au centre avec une dimension globale de 2"

B — Percez et fraisez pour 4 vis à métaux à tête plate n° 10, placez-les en diagonale opposée sur un cercle de boulon de 1-1/2" de diamètre

C — Percez et fraisez pour deux rivets Cooper de 5/32" de diamètre, placez-les à 1" de centre à centre et à 3-1/2" à droite du bord X

D — Fente, 1/8 x 1/4, 4 requises, placez 1 -1/4" au centre à gauche et à droite du trou A et 5/8" au centre en haut et en bas du trou A

problème 13-16 levier de déclenchement

Taille de la feuille 8-1/2x11 Échelle de dessin en option

Matériau Acier 3145 Pièces par unité 2

Taille de la pièce finale 1-3/8 de large x 3-7/8 lg

Traitement thermique Trempe et revenu

Test de dureté et numéro 136° Diamond Pyramid 320-335

Références Voir. 8 (Fig. 8-21 et 8-22), 9 (trempe ; revenu), 9 (pyramide diamantée 136°), 11 et 12 (Fig. 12-4) ; Tableaux 6, 8 et 15 Finition Parkerize.

Spécifier « Meuler sur toute la surface ».

A- Foret 13/16

B — Foret de dégagement pour vis à métaux #10-24 UN?, positionner à 1-1/16 de A

C - 3/8, tolérance +.002, -.000

D-1/2

E- 13/16 Fente traversante — 1/2 de large, tolérance +.0025, -.0015, x 5/32 de profondeur, centrale

problème 13-17 plaque d'indexation

Taille de la tôle 8-1/2x11 Échelle de dessin complète

Matériau 1020 Pièces en acier par unité 1

Taille de la pièce finale 11/16 d'épaisseur, tolérance +.002

Traitement thermique Cyanure et durcissement, .015 d'épaisseur

Test de dureté et numéro Rockwell 30N 70-72

Références Voir. 8 (Fig. 8-21 et 8-22), 9 (carburation liquide), 11 et 12 (Fig. 12-48) ; Tableau 38 Rectifier les côtés plats et les surfaces supérieures.

Spécifier « Tolérance sur toutes les dimensions +0,0005, sauf indication contraire. »

A — Utiliser une fraise 1/2 R B - 1-5/8 R

C — Alésoir 1-1/8, localiser 1 -3/8 de la surface supérieure

D — 2 trous pour goupille conique n° 6, situés sur 2 dia BC, (trous .310 dia à l'extrémité large), utiliser les dimensions de coordonnées du trou C

problème 13-18 robinet à aiguille

Taille de la feuille 8-1/2x11 Échelle de dessin Deux fois Matériau Laiton Pièces par unité 15

Taille de la pièce finale 3-1/4 lg

Références Voir. 8.2 (Fig. 8-4 et 8-9), 11.7, 12.13, 12.15 (Fig. 12-36) et 12.25 (Fig. 12-56) ; Tableau 8

Utilisez le symbole de filetage simplifié.

Spécifiez "0,245 et 0,1875 de diamètre et le cône doivent être rectifiés concentriquement dans +0,0005 T.I.R."

La lecture totale de l'indicateur est le résultat obtenu à partir d'un instrument connu sous le nom de jauge à indicateur à cadran. Il est utilisé pour vérifier la concentricité des diamètres B et C et du cône sur la vanne à aiguille.

A — 1" de diamètre x 7/32 de longueur

B — 0,245 de diamètre, tolérance +0,0025

C — 0,1875 de diamètre, tolérance +0,0015

D — Col, 1/16 de large x 1/16 de profondeur

E — Chanfrein, 1/32 x 45°

F — 5/16 à la face

G — Filetage 5/16-24 UN?-2

H — Moletage fin

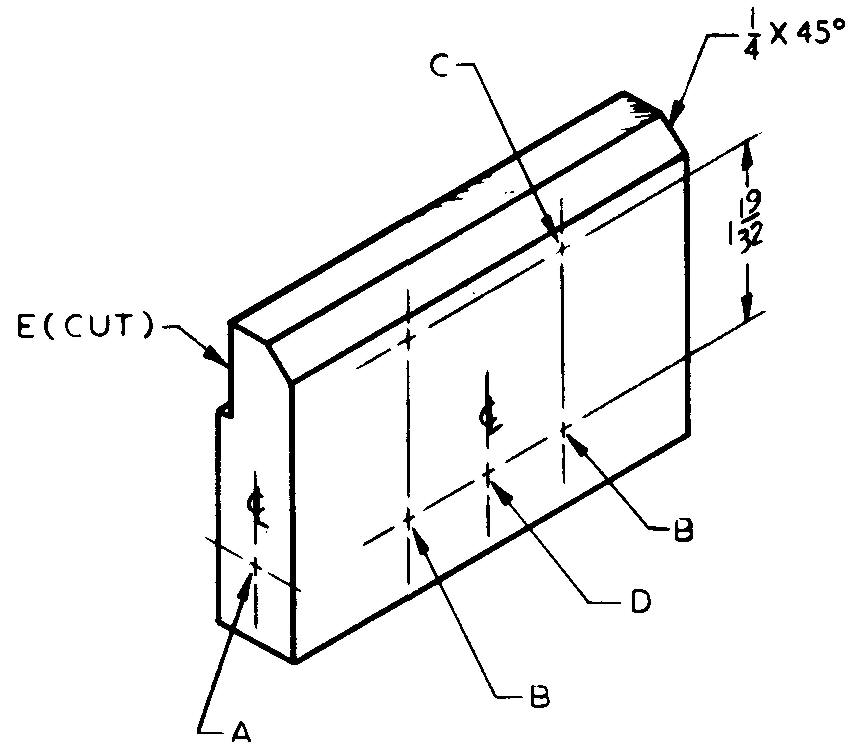

problème 13-19 plaque de mâchoire

Taille de la

tôle 8-1/2 x 11 Échelle de dessin complète

Matériau Acier 1040 Pièces par unité 2

Taille de la pièce finale 3/4 d'épaisseur x 2-3/4 de largeur x 4 lg

Références Voir. 8 (Fig. 8-21 et 8-22), 12 (Fig. 12-4) et (Fig. 12-48) ; Tableaux 6 et 8 Finition Parco-Lubrite. Spécifier « Meuler sur toute la surface ».

A — 1/4 alésage de chaque côté jusqu'aux trous B

B — 1/2 alésage à travers, 2 requis, localiser 1-5/8 centre à centre, espacés de manière égale autour de la ligne centrale de la plaque

C — 1/4-28 UN?-1 filetages, 2 requis, localiser les trous supérieurs 13/32 de la surface supérieure

D — 3/8 perçage à travers

E - 1/8 x 13/16 coupe

problème 13-20 rondelle en C

Taille de la feuille 8-1 /2 x 11 Échelle de dessin facultative

Matériau Acier 1065 Pièces par unité 12

Traitement thermique Trempe et revenu

Test de dureté et numéro Rockwell C 42-44

Références Voir. 8 (Fig. 8-21 et 8-22), 9 (Trempe ; revenu), 9 (Test de dureté Rockwell) et 12 (Fig. 12-48) ; Tableau 6 Finition bleuie.

Dessinez les pièces 1 à 4 comme indiqué.

Meulez les côtés plats.

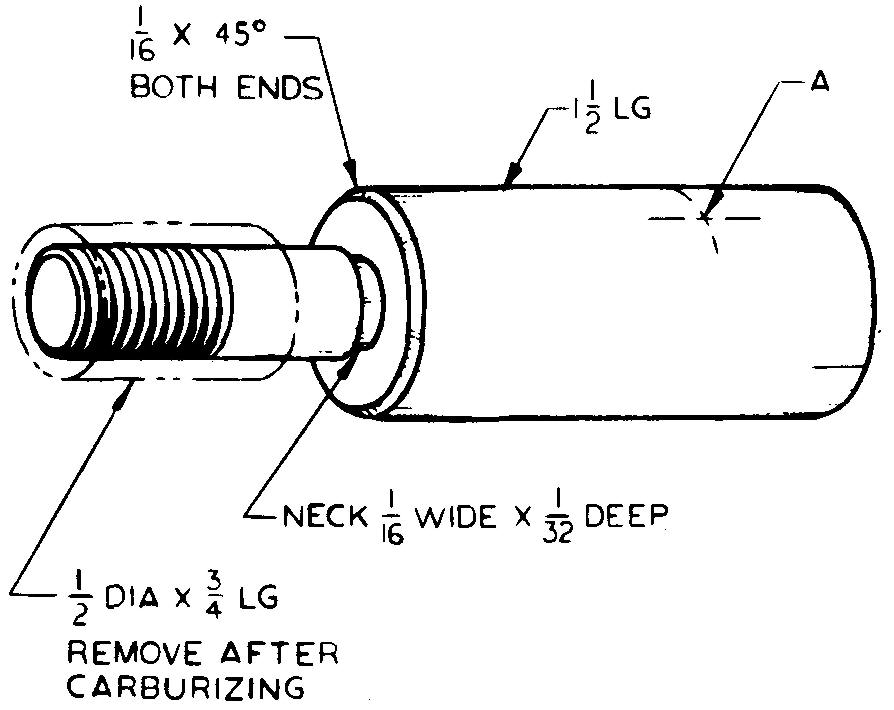

Problème 13-21 bouchon

Taille de la

feuille 8-1/2x11 Échelle de dessin Matériau optionnel Acier 1025 Pièces par

unité 3

Taille de la pièce finale 3/4 dia x 2-1 /2 lg

Traitement thermique Carburation sélective, épaisseur 0,008

Test de dureté et numéro Rockwell B 104-106

Références Voir. 9 (Test de

dureté Rockwell), 12 (Fig. 12-4) et (Fig. 12-36) ; Tableau 8 Utiliser le symbole

de filetage simplifié.

Filetages 3/8-24 UN?-2 x 1/2 Ig, les filetages doivent

être laissés dans un état non durci

A — Perçage 7/32, localiser 1/2 à partir de la grande extrémité

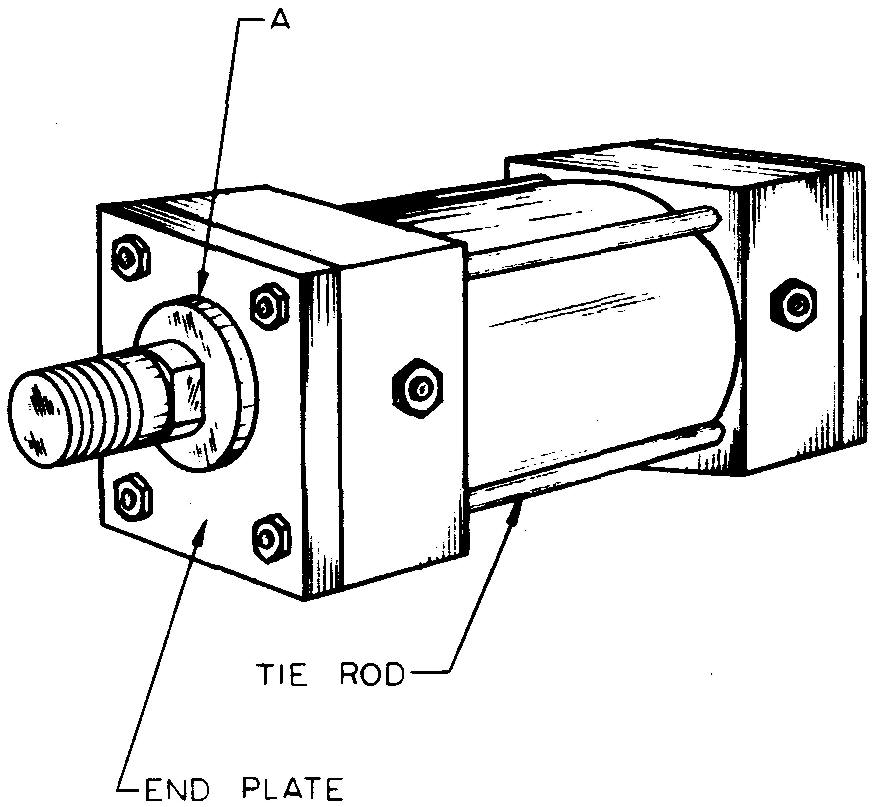

Problème 13-22 plaque d'extrémité

Taille de la

feuille 8-1 /2 x 11 Matériau Acier 1020

Échelle de dessin Pièces complètes par unité 2

Taille finale de la pièce 1/2x4x4

Références Voir. 8 à 8 (Fig. 8-21 et 8-22), 11, 12 (Fig. .12-6) et (Fig. 12-48)

Spécifiez « Meuler partout. Casser tous les angles vifs. »

Quatre tirants, 3/8 de diamètre, sont espacés de manière égale de 3-1 /8 de centre à centre

A — alésage de 1,000, alésage de 1-1 /2 de diamètre, tolérance + .001, 9/32 de profondeur à partir de la surface extérieure

problème 13-23 vis de réglage

Taille de la feuille 8-1/2x11 Échelle de dessin Facultatif

Matériau Acier 1040 Pièces par unité 1

Taille finale de la pièce 1 -5/8 lg

Références Voir. 8 (Fig. 8-4 et 8-9), 12 (Fig. 12-35) et 12 (Fig. 12-56) ; Tableaux 6 et 8 Finition Parkerize.

Utiliser le symbole de filetage

schématique pour le filetage 1/4-28 UN?-2, 1/2 lg.

A - Chanfrein, 1/16 x

45°

B - 1" dia x 1/2 lg, moletage moyen

C - 1/2 dia

Problème 13-24 levier de réglage

Taille de la

tôle 8-1/2x11 Échelle de dessin en option

Matériau Acier 1045 Pièces par unité 1

Taille de la pièce finale 5/16 d'épaisseur x 3-1/2 lg

Références Voir 10, 11 et 12 (Fig. 12-13) ; Tableaux 6, 8 et 15 Finition Parco-Lubrite.

A — Filetages #10-24 UN?-2, 1/2 de profondeur, à 11/16 de l'extrémité proche

B — Percer et fraiser (côté proche) pour vis à métaux à tête plate 1/4", à centrer avec les dimensions 3-1/2 et H

C — 5/8dia

D —11/32dia

E — Fraisage 1/8 x 45°

F — 1/2 R, à 3/4 du trou B

G — .078, tolérance +.001

H — 15/16

Les valeurs des dimensions J et K doivent être calculées et appliquées au dessin détaillé.

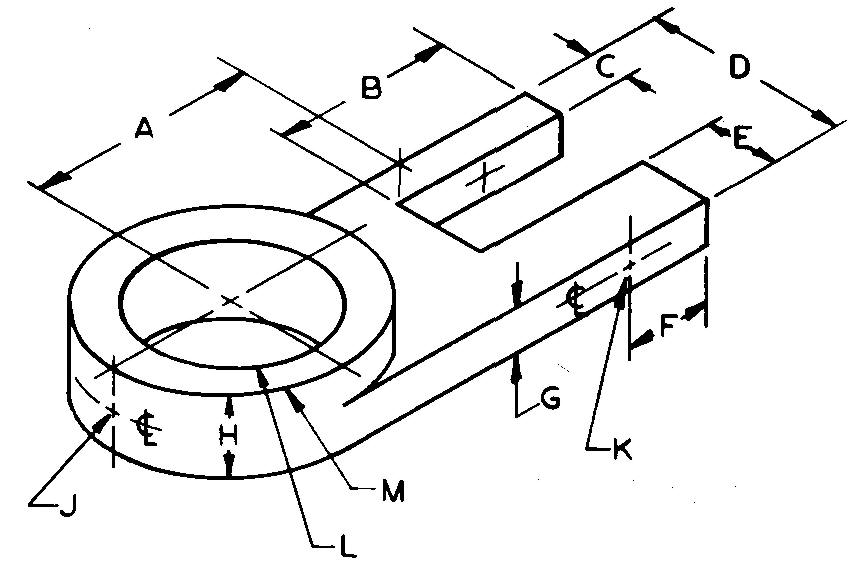

Problème 13-25 Fourche de changement de vitesse

Taille de la

feuille 8-1/2 x 11 Échelle de dessin complète

Matériau Acier 1040 Pièces par unité 5

Références Voir 11, 12 ; Tableaux 6, 8 et 12 Finition bleuie.

Toutes les dimensions doivent être sous forme décimale à deux décimales.

Le dessin doit inclure une note générale indiquant : « Tolérances sur toutes les dimensions + 0,0156 sauf indication contraire. »

A — 3-1/8

B — 2-1/2

C — 5/8

D — 2"

E — 3/4

F — 1-1/8

G — 5/8

H — 1-1/8

J — 3/8-? Filetage UNC

K — Perçage J, traversant

L — 2-1/2 dia, tolérance ±.002 M -2-7/8 dia

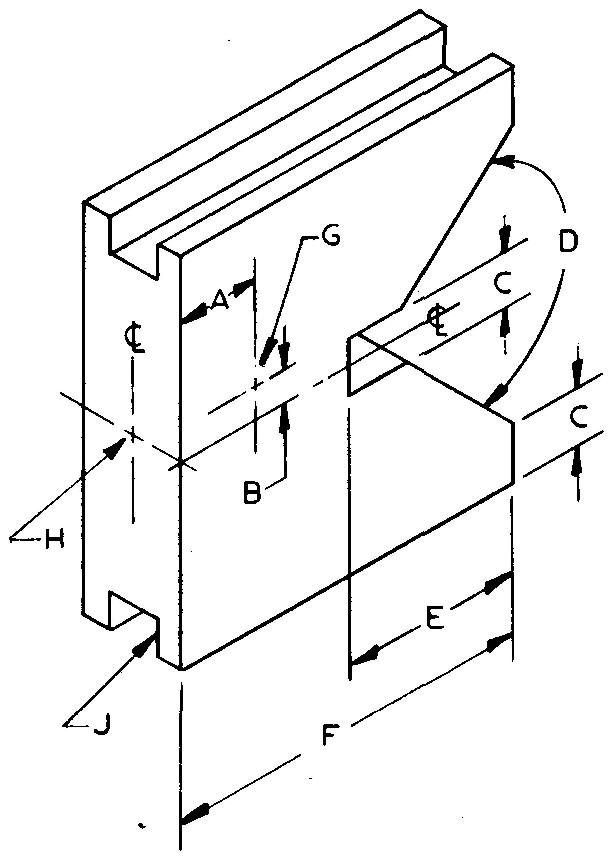

problème 13-26 bloc de mâchoires

Taille de la

feuille 8-1 /2 x 11 Échelle de dessin Complète

Matériau Aluminium Pièces par unité 2

Taille de la pièce finale 3 /4 d'épaisseur x 2-3/4 lg

Références Voir. 11, 12 et 12 ; Tableaux 6 et 12 Finition anodisée.

Toutes les dimensions doivent être sous forme décimale à deux décimales.

Le dessin doit inclure une note générale : « Tolérances sur toutes les dimensions ±0,0156."

A — 9/16

B — 7/32

C — 3/8

D — 90°

E — 1-1/4

F — 2-1/2

G — Foret n° 30, traversant

H — Alésoir .4375, 7/8 de profondeur

J — Fentes, 3/8 de largeur x 9/32 de profondeur