Matériaux techniques et leurs propriétés

Métaux et alliages

Le terme métal remonte à des milliers d'années. En fait, les métaux sont utilisés depuis si longtemps que l'on ne sait pas grand-chose sur l'origine exacte du terme.

Nous pouvons définir les métaux comme appartenant à une classe d'éléments chimiques tels que le fer, l'or et l'aluminium. Les métaux purs sont trop mous ou trop fragiles pour être utilisés avec succès dans les pièces de machines.

Un matériau appelé alliage, qui est souvent beaucoup plus dur que le métal pur, est généralement substitué.

Un alliage (comme l'acier, la fonte, le laiton et le bronze) est un mélange de métaux ou de métaux et d'autres éléments chimiques. Les alliages sont utilisés pour obtenir certaines qualités souhaitables qui ne peuvent pas être obtenues à partir de métaux purs.

Les métaux et les alliages ont certaines caractéristiques de comportement ou propriétés qui seront abordées dans cette section.

Le matériau à utiliser pour chaque partie d'une machine ou d'une structure doit être soigneusement sélectionné afin d'obtenir les propriétés souhaitées.

Le dessinateur de machines doit en apprendre le plus possible sur le comportement des matériaux d'ingénierie afin de pouvoir faire un choix intelligent du matériau le plus approprié pour les pièces de machines à dessiner, lorsque les matériaux ne sont pas déjà spécifiés.

La métallurgie est l'art et la science de séparer les métaux de leurs minerais et de les préparer à l'utilisation. Le métallurgiste étudie les caractéristiques de comportement des métaux et des alliages.

Dans la plupart des industries actuelles, les métallurgistes et les concepteurs travaillent souvent ensemble pour sélectionner les métaux et les alliages pour les pièces de machines.

Propriétés des métaux et des alliages

Lors de la préparation des dessins de machines et de leurs pièces, le dessinateur de machines doit avoir une connaissance générale des propriétés communes de certains des matériaux d'ingénierie les plus importants.

De petits échantillons de matériaux sont testés par les métallurgistes afin qu'ils puissent prédire comment les pièces fabriquées à partir de ces matériaux se comporteront en utilisation réelle. Les résultats de ces tests guident le concepteur et le dessinateur dans leur sélection de matériaux appropriés pour les pièces de machines.

La composition de certains métaux et alliages régule les propriétés mécaniques, chimiques et électriques des matériaux. Par composition, nous entendons le mélange des différents éléments, ou ingrédients, d'un matériau.

L'ajout d'une très petite quantité de certains éléments a souvent un effet important sur le comportement des pièces métalliques.

Résistance et plasticité

Les ingénieurs et les concepteurs considèrent que la résistance et la plasticité sont la combinaison de propriétés la plus importante qu'un métal puisse posséder.

La résistance est la capacité d'un matériau à résister à la déformation. La déformation est la défiguration, ou le changement de forme, d'une pièce par des forces externes.

La plasticité est la capacité des matériaux à résister à la déformation sans se casser. En général, les métaux durcis ont une résistance élevée mais une faible plasticité. Le processus de durcissement rend souvent le métal cassant.

La plasticité peut donc être considérée comme l'exact opposé de la fragilité.

Ductilité

Le terme qui décrit la plasticité d'un matériau lorsqu'il est étiré est la ductilité du matériau. La ductilité est une propriété importante dans le tréfilage. Le tréfilage est une méthode de fabrication de fil en tirant des tiges continues à travers de petites ouvertures dans des matrices.

Malléabilité

La malléabilité est le terme qui décrit la plasticité d'un matériau lorsqu'il est comprimé. La chaleur augmente la malléabilité des métaux épais.

Fragilité

Les matériaux qui se cassent avec peu ou pas de déformation plastique sont décrits comme étant cassants. Cette propriété est exactement opposée à la propriété de plasticité. En général, un métal durci est considéré comme cassant.

Élasticité

La capacité d'un matériau à revenir à sa forme d'origine après avoir été étiré ou comprimé est appelée élasticité. Les matériaux élastiques sont dits flexibles.

Fusibilité

La température à laquelle les métaux et les alliages fondent est la fusibilité du matériau. La fusibilité est une considération importante dans le moulage ou le soudage des métaux.

Par exemple, il est important de savoir à quelle température fondent certaines combinaisons de soudures en laiton, en plomb et en étain.

Dureté

Un matériau qui possède une résistance et une malléabilité élevées a la propriété de ténacité. On dit qu'un métal dur est très résistant aux chocs.

Il n'existe pas de méthode directe ou précise permettant de mesurer la ténacité d'un métal. Un métal qui possède une résistance élevée mais n'est pas malléable n'est pas dur.

Résistance aux chocs

La capacité des matériaux à résister à des coups répétés est appelée résistance aux chocs.

Limite de fatigue

La contrainte, mesurée en livres par pouce carré, à laquelle un matériau se fracturera ou se brisera sous des applications répétées d'une charge est la limite de fatigue du matériau.

Les ingénieurs effectuent des tests sur certaines pièces métalliques avant de les installer en place, afin de déterminer la charge à laquelle la pièce se brisera.

Non seulement la charge est importante pour les ingénieurs concepteurs, mais aussi le nombre d'applications de la charge avant que la pièce ne se brise.

Résistance à la corrosion

Certains métaux, comme l'or et le platine, ont la capacité de résister aux attaques atmosphériques et chimiques par corrosion. D'autres métaux, comme le fer, peuvent se corroder ou rouiller très facilement. Le potassium prend feu au contact de l'eau.

La corrosion des pièces métalliques peut être identifiée par un gain de poids (en raison de la formation d'une épaisse couche de rouille), une perte de résistance ou un aspect endommagé. Les pièces en fer et en acier sont souvent protégées de la corrosion par une fine couche de zinc ou d'étain.

Conductivité

La conductivité est la propriété qui permet aux matériaux de transmettre la chaleur ou l'électricité.

Conductivité électrique

Les métaux sont classés en fonction de leur capacité à transporter le courant électrique. Le cuivre, l'aluminium et l'argent ont une conductivité électrique élevée.

Résistance électrique

Le plomb, par exemple, est souvent utilisé en raison de sa capacité à résister au flux de courant électrique. La résistance du plomb est environ dix fois supérieure à celle du cuivre.

Lustre métallique

La capacité d'un matériau à prendre un poli est le lustre métallique du matériau.

Dureté

En général, les métaux résistants sont généralement classés comme durs. Les métaux ayant la propriété de dureté résistent à la déformation permanente lorsqu'une charge est appliquée. Il convient de noter que résistance et dureté ne sont pas synonymes car un métal peut être dur et cassant ou dur et résistant.

Traitement thermique des métaux et alliages

Une variété de processus impliquant le chauffage et le refroidissement de la plupart des métaux techniques est désignée par le terme de traitement thermique. Les matériaux sont traités thermiquement dans le but d'obtenir certaines conditions ou propriétés souhaitables.

L'acier est de loin le matériau le plus courant à traiter thermiquement. Le choix du type de processus de traitement thermique pour une pièce en acier donnée dépend des propriétés requises. Les termes suivants s'appliquent aux processus de traitement thermique utilisés pour l'acier et d'autres métaux.

Trempe

Le processus de refroidissement par immersion de matériaux chauds dans des liquides tels que l'eau ou l'huile est appelé trempe.

Dans certains cas particuliers, les matériaux peuvent être trempés à l'air ou dans des solides tels que le sable, la chaux ou l'amiante plutôt que dans des liquides. La trempe dans l'eau refroidit les matériaux rapidement, tandis que la trempe à l'air est lente. La vitesse utilisée dépend des résultats souhaités.

Durcissement

Le chauffage et la trempe des matériaux dans le but de développer leur résistance sont appelés durcissement. L'acier, par exemple, a sa résistance maximale lorsqu'il est dans son état le plus dur.

Trempe

Après le processus de durcissement, les pièces en acier sont souvent réchauffées pendant un certain temps et refroidies à l'air.

Ce processus est connu sous le nom de revenu.

En atelier, on l'appelle souvent étirage. Les aciers trempés sont parfois plus durs que nécessaire et, par conséquent, manquent souvent de la ténacité requise. Le revenu augmente la ténacité, élimine une partie de la fragilité, diminue la dureté et soulage les contraintes.

Recuit

Le processus de recuit consiste à chauffer puis à refroidir lentement un matériau. La principale raison du recuit est d'adoucir le métal, ce qui facilite le façonnage ou l'usinage de la pièce.

Après l'usinage, certaines pièces durcies (comme les pièces moulées, forgées et soudées) peuvent se déformer et devenir imprécises à l'usage. La déformation est due aux contraintes internes causées par un refroidissement et un rétrécissement inégaux.

Le recuit élimine les contraintes internes indésirables. Il est intéressant de noter que les contraintes peuvent souvent être partiellement éliminées en stockant simplement les pièces à température ambiante. Cependant, le processus peut nécessiter plusieurs mois pour produire des résultats, alors que le recuit éliminera rapidement les contraintes.

Normalisation

Le fait de chauffer des pièces métalliques puis de les laisser refroidir à l'air est appelé normalisation. Les pièces normalisées ne seront pas aussi molles que les pièces recuites. Dans la plupart des cas, cependant, les contraintes seront éliminées de manière satisfaisante. La normalisation améliore également l'usinabilité.

Cuisson des métaux et alliages

Les procédés de durcissement qui n'affectent qu'une fine couche des surfaces extérieures du métal sont appelés cémentation. Dans ces procédés, la couche extérieure est autorisée à absorber du carbone ou de l'azote, augmentant ainsi sa dureté.

La surface extérieure durcie est appelée la coque. La partie intérieure restante non affectée par l'augmentation de la teneur en carbone ou en azote est appelée le noyau. Les procédés de cémentation courants comprennent la cémentation en bloc, la cémentation liquide et la nitruration.

Cémentation en bloc

Peut-être le plus ancien et le plus connu des procédés de cémentation, la cémentation en bloc consiste à placer des pièces métalliques dans un récipient en alliage d'acier résistant à la chaleur qui contient un composé cémentant riche en carbone.

La boîte scellée avec son contenu est placée dans un four qui a été chauffé à une température suffisamment élevée. Le carbone se diffuse progressivement ou est absorbé par la surface de l'acier.

Après un temps approprié, les pièces sont retirées de la boîte et sont rapidement trempées, formant ainsi une coque dure. Les pièces cémentées en bloc sont généralement trempées dans de l'eau, de l'huile ou une saumure (une solution de sel et d'eau). La vitesse de pénétration et l'épaisseur de la couche varient. Une vitesse de 0,006 pouce par heure est moyenne.

Cémentation liquide

Les pièces en acier peuvent être cémentées en les chauffant à une température appropriée pendant qu'elles sont immergées dans un bain liquide de cyanure de sodium. Ce processus est appelé cémentation liquide.

En 15 à 20 minutes, une épaisseur de couche d'environ 0,005 pouce peut être obtenue. Lorsque la pénétration souhaitée est atteinte, les pièces sont retirées du bain et trempées dans de l'eau ou de la saumure.

Nitruration

La nitruration consiste à

placer des pièces métalliques dans un four qui a été chauffé à une

température appropriée, puis à faire passer du gaz ammoniac dans la chambre

contenant les pièces métalliques. Le gaz ammoniac, riche en azote, développe des

composés azotés à la surface de l'acier.

Après exposition, l'acier est laissé refroidir lentement jusqu'à la température ambiante. Le processus de nitruration nécessite de 18 à 90 heures pour obtenir une faible profondeur de couche.

Le procédé permet de réduire le gauchissement des pièces et d'obtenir un degré de dureté de surface plus élevé que celui obtenu par d'autres procédés de durcissement. Les tiges de soupape des moteurs automobiles sont généralement durcies par nitruration.

Cémentation sélective ou localisée

Certaines pièces peuvent nécessiter un durcissement sur quelques surfaces seulement, toutes les autres surfaces restant molles. Il existe deux méthodes pour ce faire.

L'une consiste à enduire les surfaces qui doivent rester molles d'un composé spécial qui empêche la pénétration de l'agent durcissant.

Après le durcissement, la zone protégée peut être facilement usinée. Les surfaces peuvent également être protégées par un placage au cuivre. Les zones protégées sont déplaquées après le durcissement.

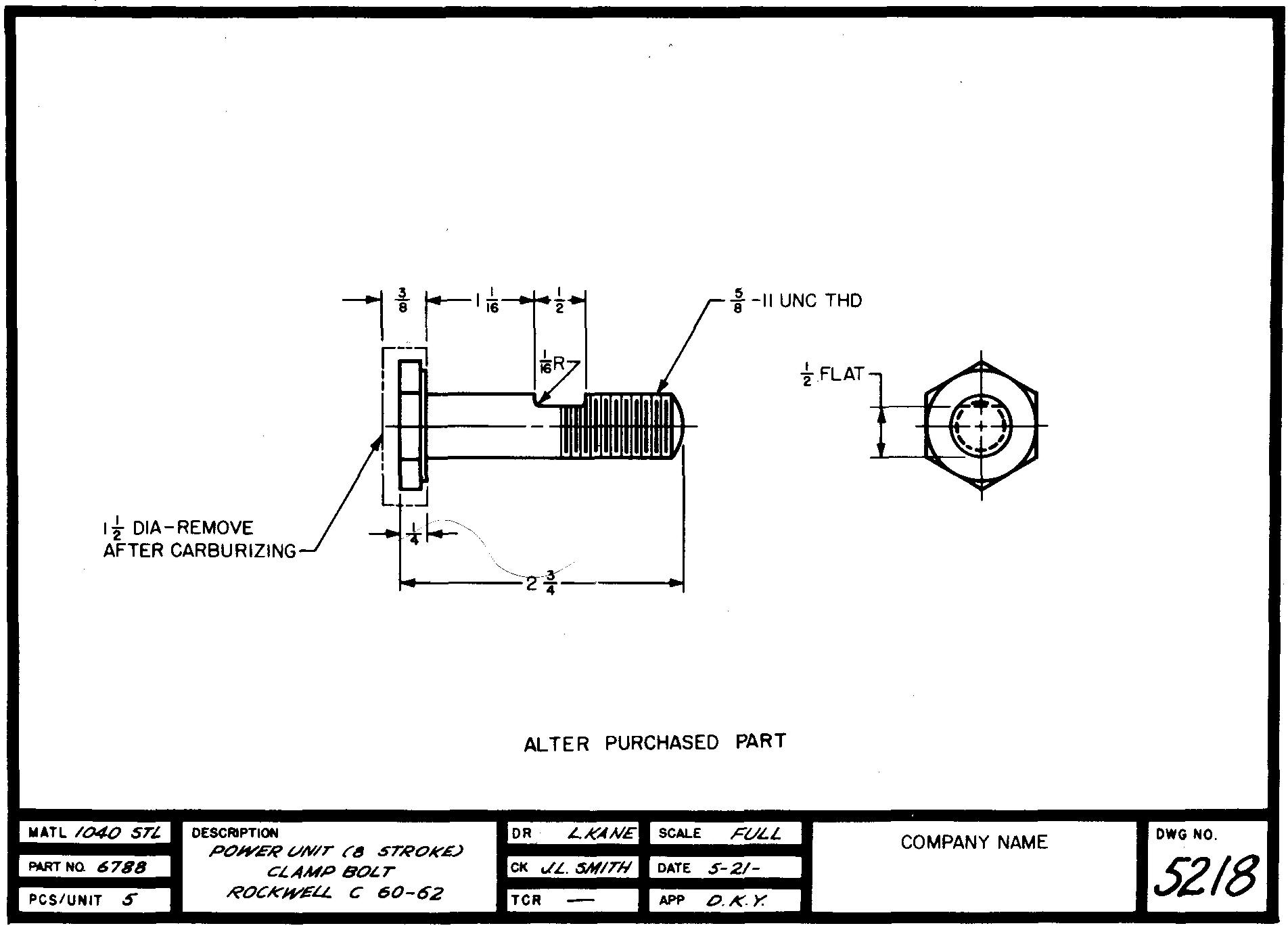

Une deuxième méthode de durcissement sélectif consiste à fournir un surplus de matière autour des zones qui doivent rester molles, comme illustré à la figure 9-1.

Fig. 9-1. Dessin détaillé

La pièce est usinée à la taille finale en retirant l'excédent de matière après la cémentation mais avant la trempe de durcissement.

Trempe à la flamme

Le processus de chauffage des surfaces des pièces de machines avec une flamme oxyacétylénique suivie d'une trempe dans l'eau ou dans l'air comprimé est connu sous le nom de trempe à la flamme.

Les pièces sont durcies à un

degré similaire à la dureté des pièces qui ont été durcies dans un four. La

profondeur de dureté produite varie généralement de 1/8 pouce à 1/4 pouce.

Dans des applications spéciales, la profondeur de dureté peut atteindre un

pouce. La trempe à la flamme est largement utilisée pour durcir les extrémités

des rails afin de contrer l'action de frappe des roues des wagons de chemin de

fer au niveau des joints de rail.

Les dents d'engrenage et les surfaces de travail des cames et des arbres sont souvent durcies par ce processus. La trempe à la flamme peut être effectuée manuellement ou mécaniquement.

Essai de dureté

Les ouvriers d'atelier qualifient souvent l'acier de dur comme du verre lorsqu'il ne peut pas être facilement limé, ou de dur comme du verre lorsqu'un bord d'une pièce en acier produira une rayure sur un morceau de verre. Cependant, l'industrie moderne exige une mesure plus précise de la dureté.

Le test de dureté Brinell

L'une des méthodes utilisées pour déterminer avec précision la dureté des métaux est le test de dureté Brinell.

Le test mesure la résistance d'un métal à la pénétration d'une bille d'acier trempé pressée dans la surface du métal sous une charge donnée.

Un petit microscope est utilisé pour mesurer l'empreinte. Des tables sont utilisées pour convertir les valeurs de la charge et de la surface de l'empreinte en mesures de dureté.

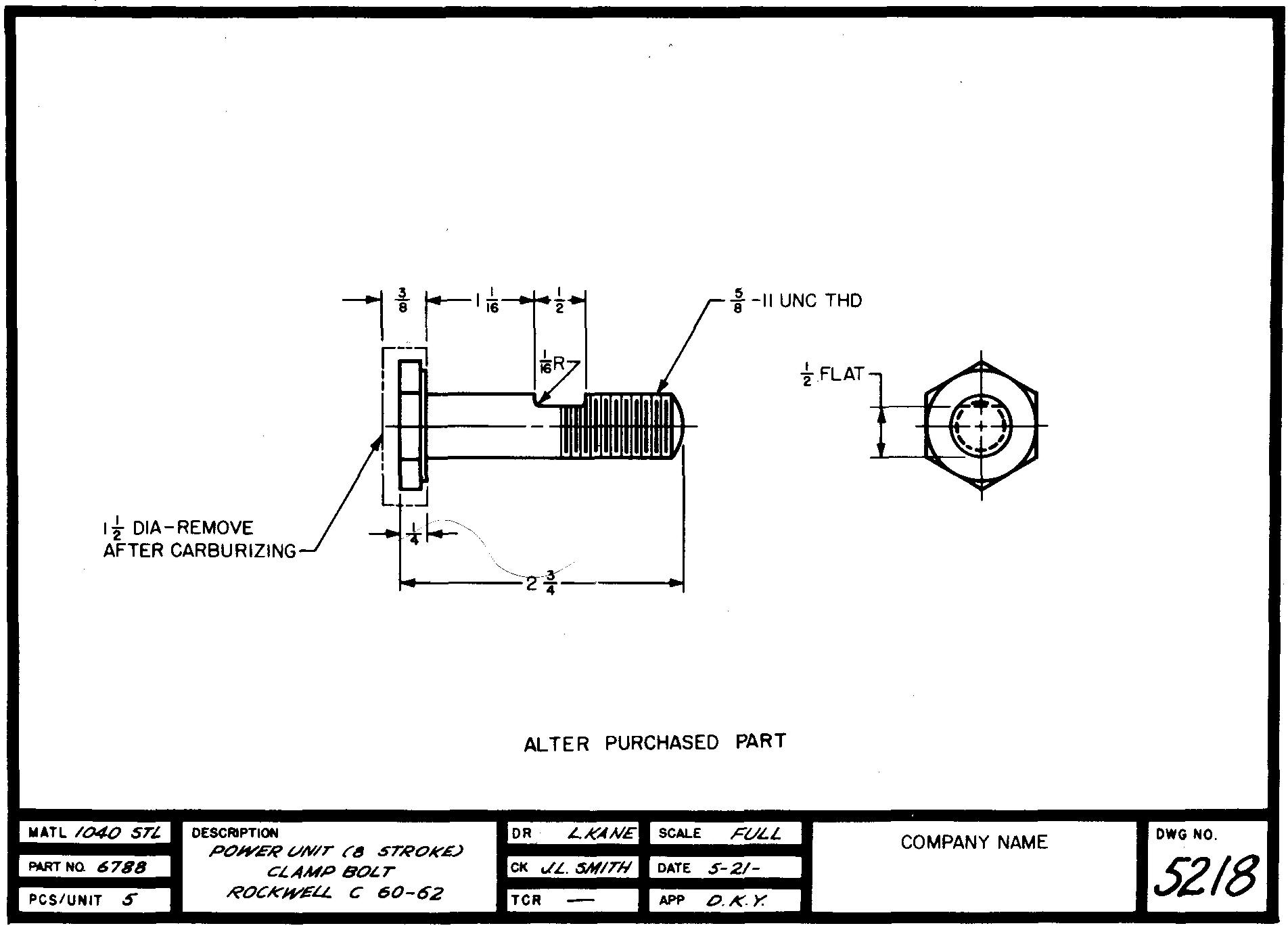

La figure 9-2 montre un testeur de dureté Brinell.

Fig. 9-2. Un testeur de dureté Brinell

Le test de dureté Rockwell

Le test qui mesure la profondeur de l'empreinte causée par l'enfoncement d'un petit cône durci ou d'une bille d'acier dans la surface du métal sous une charge donnée est connu sous le nom de test de dureté Rockwell.

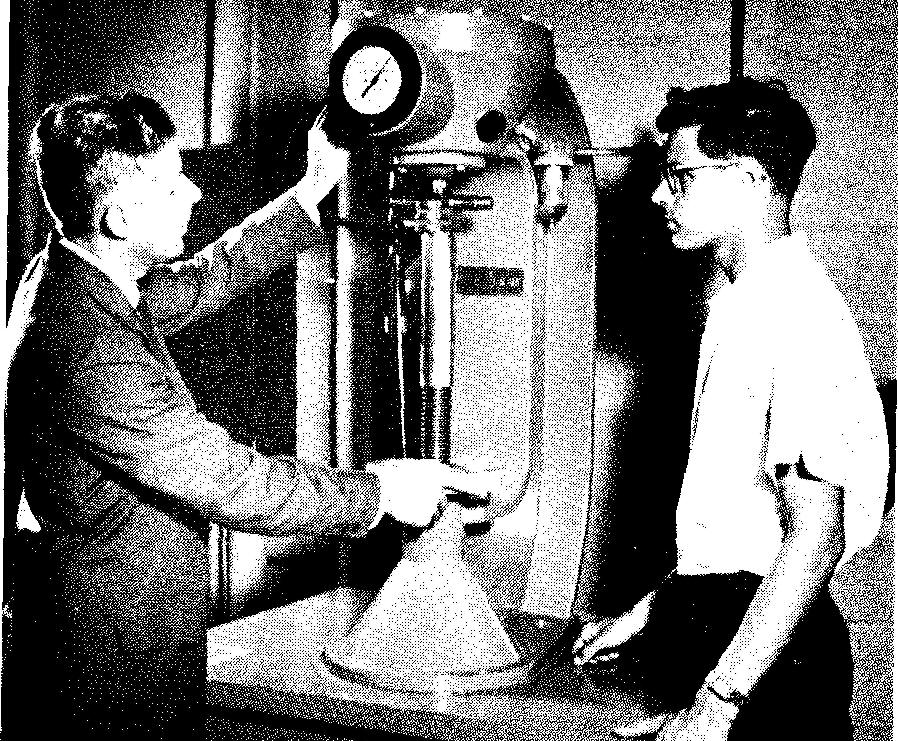

Le testeur Rockwell, illustré à la figure 9-3, peut effectuer des tests de dureté très rapidement. La valeur de dureté peut être lue directement sur l'échelle fixée à la machine.

Fig. 9-3. Un testeur de dureté Rockwell

Le

scléroscope Shore

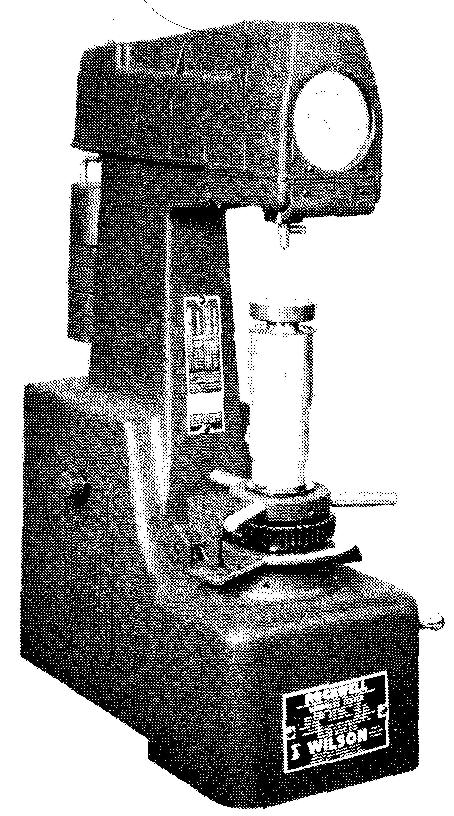

La figure 9-4 montre le scléroscope Shore qui est également utilisé pour déterminer la dureté du métal.

Fig. 9-4. Un testeur de dureté Shore avec scléroscope

Ce testeur

mesure la hauteur de rebond (ou rebond) d'un marteau spécial à pointe de diamant

après qu'il soit tombé sur la surface d'un échantillon. Le marteau tombe d'une

hauteur de 10 pouces. Plus le matériau est dur, plus le rebond est élevé. Des

numéros de dureté pour différentes hauteurs de rebond ont été attribués.

La méthode de dureté de la pyramide de diamant à 136°

Cette méthode, également connue sous le nom de méthode Vickers, est similaire au test Brinell. Un outil à pointe de diamant appelé pénétrateur présente un angle de 136° entre les faces. Le pénétrateur est enfoncé dans le matériau testé.

La charge est retirée et l'empreinte résultante est mesurée. Le nombre de dureté est obtenu en divisant le poids de la charge par la surface de l'empreinte.

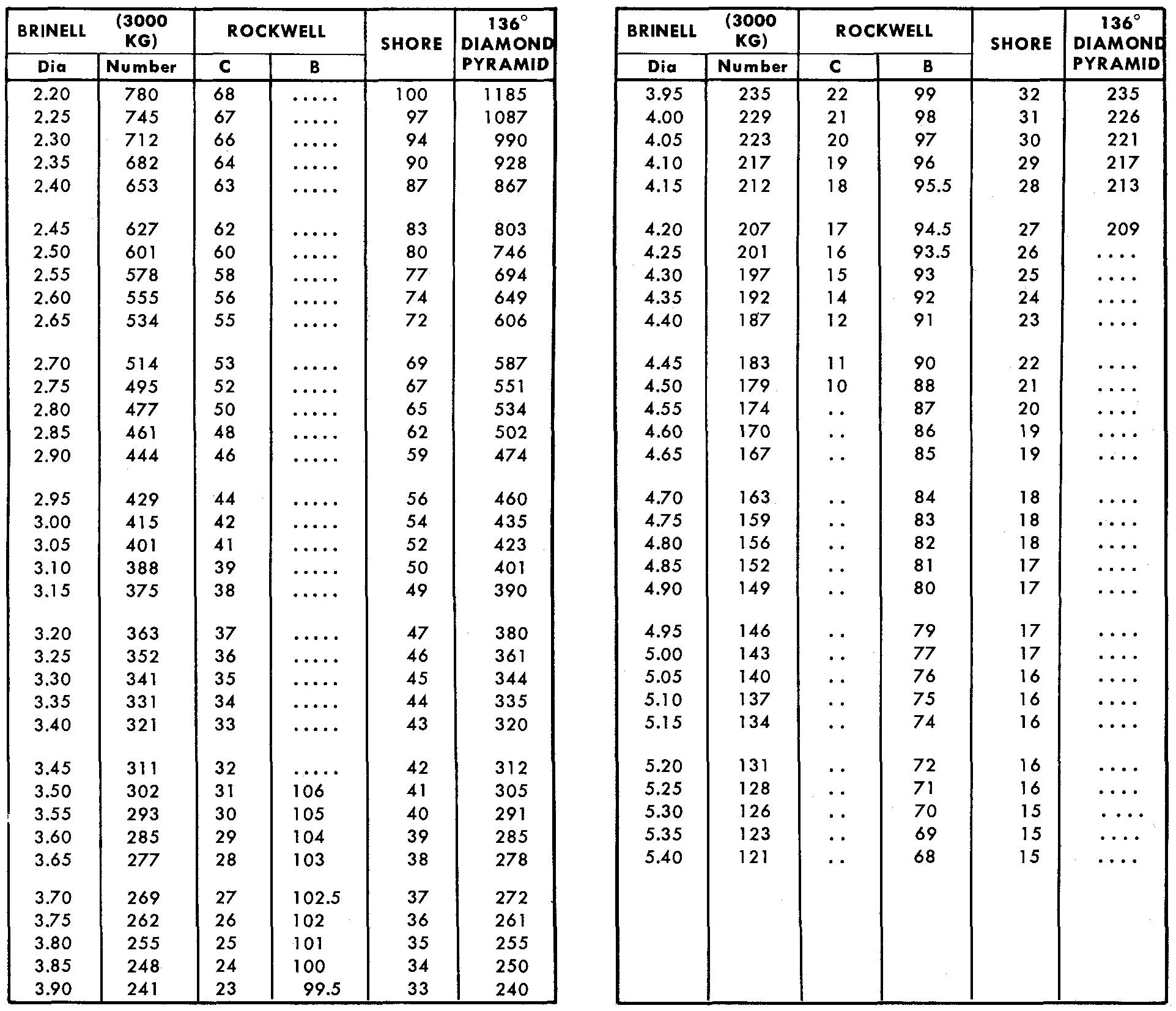

Tableau de conversion de dureté

Les tableaux de conversion illustrés dans la Fig. 9-5 servent à convertir les valeurs de dureté d'un test de dureté à un autre. Chaque colonne indique les valeurs de dureté par ordre décroissant, les chiffres les plus grands en haut des colonnes représentant les valeurs les plus dures.

La colonne intitulée DIA sous Brinell répertorie les différents diamètres de billes en acier trempé utilisées et leurs chiffres de dureté correspondants. Les tableaux Rockwell sont divisés en deux lectures obtenues à l'aide des échelles C et B.

Le symbole d'échelle utilisé comme préfixe (Rockwell C 38, par exemple) fait référence à la valeur lue sur le cadran de la machine d'essai.

Il existe une large gamme d'échelles disponibles, chacune dépendant de la charge appliquée, du type de pénétrateur et de l'échelle de la machine d'essai à partir de laquelle les lectures du cadran sont prises.

Fig. 9-5. Tableau de conversion de dureté

Notes sur le durcissement

Les pièces à durcir nécessitent une spécification précise sur le plan.

Lorsqu'il devient nécessaire de spécifier le type de traitement thermique et les valeurs d'essai de dureté pour certaines pièces, le dessinateur doit consulter le service de traitement thermique ou l'ingénieur concepteur pour obtenir des recommandations.

Dans certains cas, des dessinateurs de machines expérimentés ayant une connaissance suffisante des processus de traitement thermique peuvent décider eux-mêmes des spécifications nécessaires. L'expérience peut être acquise en étudiant les dessins de pièces similaires acceptables qui ont été traitées thermiquement.

Une liste des matériaux et des processus de traitement thermique recommandés pour diverses pièces de machines est généralement disponible dans les manuels d'ingénierie de la littérature commerciale ou dans les manuels de normes des entreprises.

La note sur le durcissement doit inclure une brève description du traitement thermique nécessaire, ainsi que le type d'essai de dureté et le numéro de dureté requis.

La sélection du processus de traitement thermique dépend du type d'acier traité et des propriétés souhaitées après le traitement. Le type d'essai de dureté spécifié dépend généralement de l'équipement de test disponible dans l'entreprise où les pièces doivent être testées.

Les données sur le traitement thermique et la dureté peuvent être placées dans le titre détaillé sous les vues de la pièce. Certaines entreprises mentionnent ces données dans la nomenclature ou les placent dans l'espace prévu dans le bloc-titre de la feuille.

Types de métaux d'ingénierie

Les métaux sont classés en deux groupes : ferreux et non ferreux.

Les métaux ferreux (ou contenant du fer) sont principalement constitués de fer et d'acier.

Les métaux non ferreux comprennent les métaux qui ne contiennent pas de fer ou, parfois, seulement une petite proportion de fer.

Acier et métaux ferreux

L'acier est un alliage composé de fer et d'une combinaison d'autres matériaux. La teneur en carbone régule les propriétés d'un type d'acier donné.

Les aciers doux ou mous, par exemple, contiennent 1/10 de 1 pour cent de carbone tandis que les aciers durs contiennent jusqu'à 1-1/4 pour cent de carbone.

Plus la teneur en carbone d'une pièce d'acier donnée est élevée, plus son effet sur les propriétés finales du métal sera important.

Les aciers peuvent être classés en cinq groupes :

1. Carbone.

2. Alliage.

3. Alliage faible à haute résistance.

4. Inoxydable.

5. Outil et matrice.

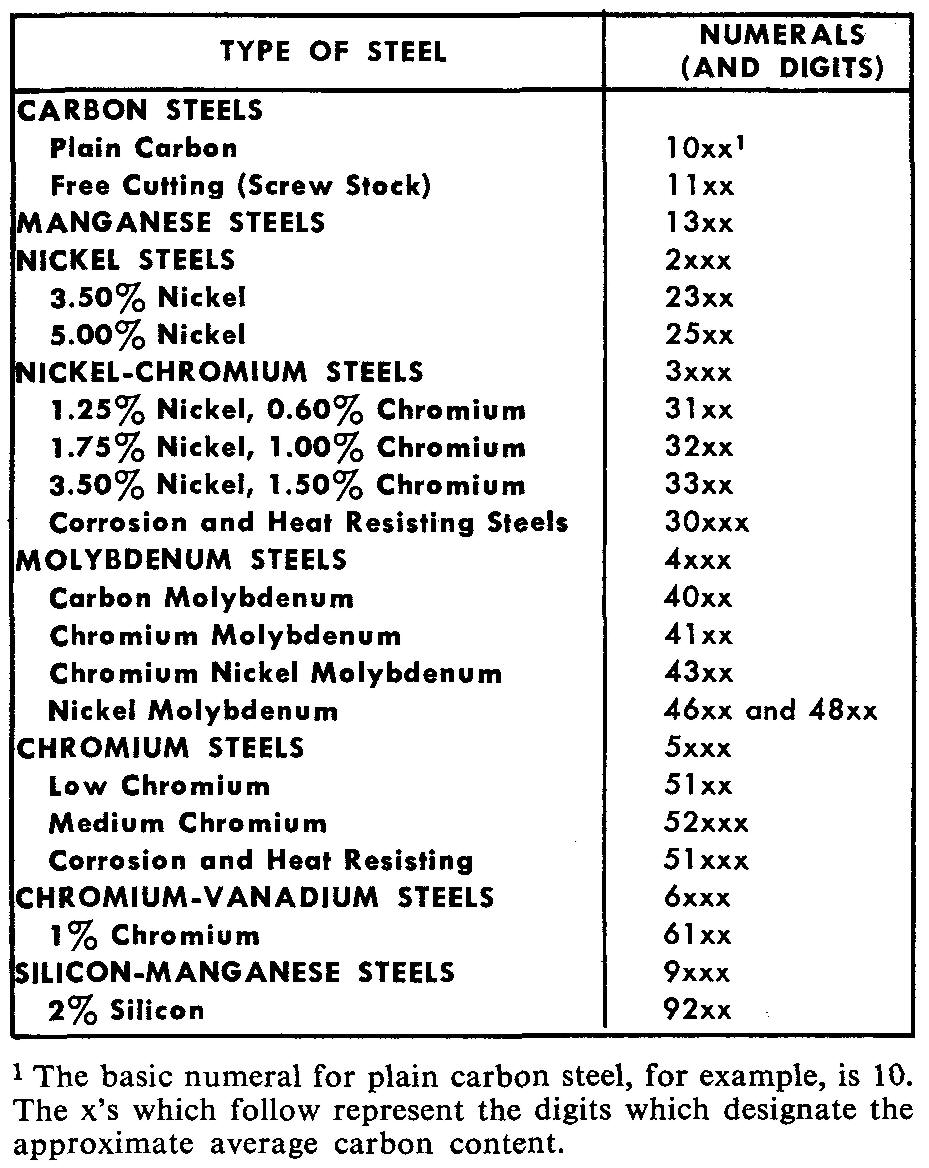

Un système de symboles normalisé par l'AISI (American Iron and Steel Institute) et la SAE (Society of Automotive Engineers) est utilisé pour identifier les nuances d'aciers alliés standard dans les groupes 1, 2 et 4. Ce système est illustré à la Fig. 9-6.

Fig. 9-6. Système AISI-SAE de désignation des aciers alliés

Par exemple, un acier au

carbone utilisé dans la fabrication d'arbres à cames est désigné par 1020. Les

deux premiers chiffres (10) indiquent que l'acier est classé comme acier au

carbone ordinaire appartenant au groupe des aciers au carbone.

Les deux derniers chiffres (et parfois trois) (20) désignent la teneur moyenne approximative en carbone, en points de centièmes de pour cent. Ainsi, l'acier 1020 contient 0,20 pour cent de carbone.

D'autres aciers alliés sont également désignés par ces chiffres. L'acier 2340 est utilisé dans la fabrication d'arbres d'hélice. Le premier chiffre (2) indique un acier au nickel, comme indiqué dans la liste de la Fig. 9-6.

Le deuxième chiffre (3) indique le pourcentage approximatif de l'élément d'alliage (3 pour cent de nickel). Comme pour les aciers au carbone, les deux derniers chiffres (40) indiquent la teneur en carbone (dans ce cas, 0,40 pour cent de carbone).

Ainsi, le dessinateur peut décrire le type d'acier souhaité pour une pièce particulière en utilisant le système de chiffres AISI-SAE sur le dessin.

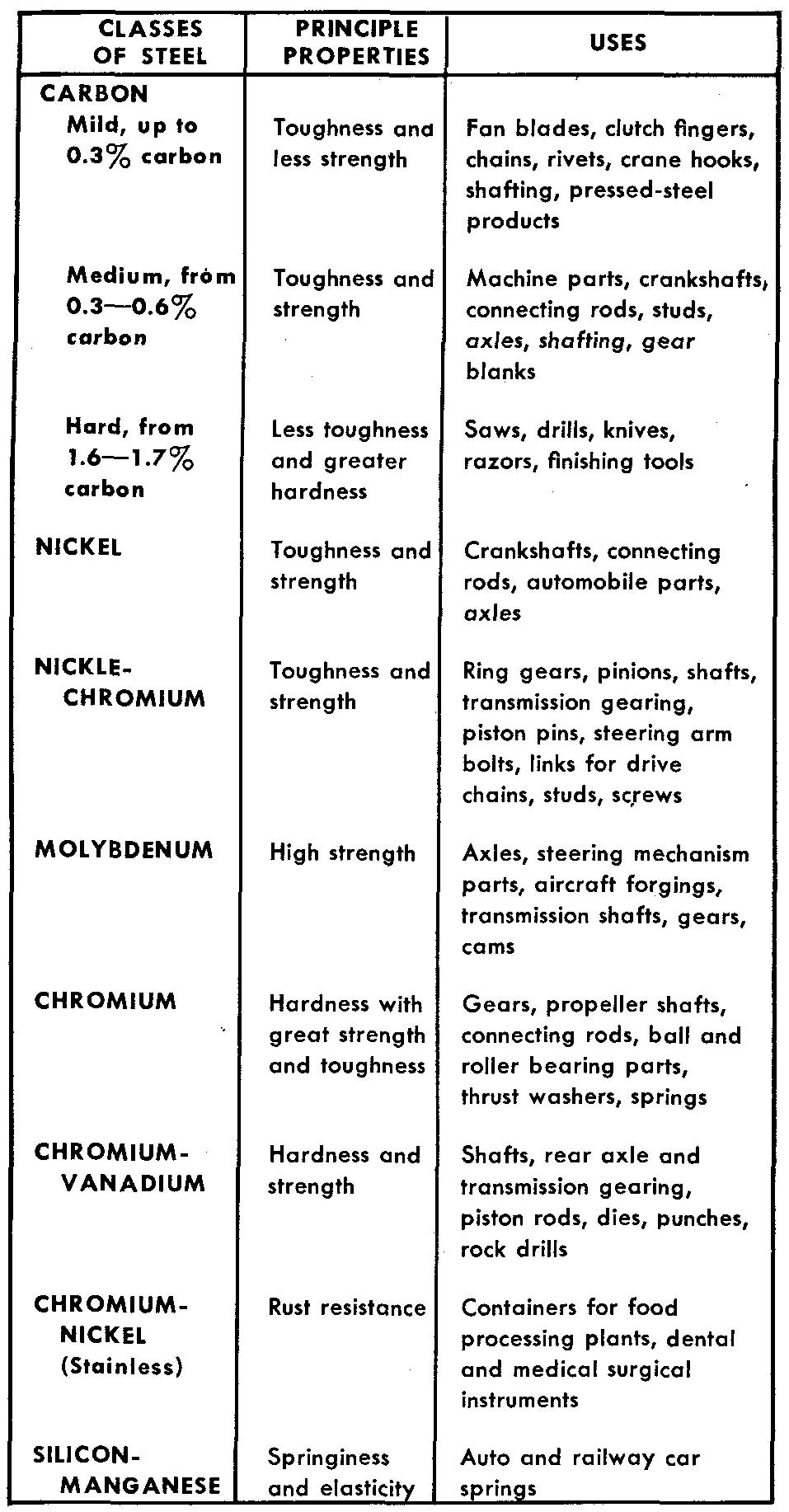

La figure 9-7 peut être utilisée comme guide général pour aider à la sélection des applications appropriées des différentes classes d'aciers au carbone et alliés.

Fig. 9-7. propriétés et utilisations des aciers

Fonte et fer

forgé

La fonte est utilisée pour la grande majorité des châssis et bases de machines.

Elle est également utilisée pour une grande variété de pièces de machines (engrenages, poulies, leviers, maillons, etc.) car elle est relativement peu coûteuse et parce qu'elle peut être moulée dans presque toutes les formes souhaitées. C'est un métal solide et dur qui présente de bonnes qualités d'usure.

Comme son nom l'indique, la fonte est formée par moulage, généralement dans des moules en sable.

La fonte réagit au traitement thermique d'une manière similaire à l'acier. Elle peut être recuite ou durcie. La fonte étant cassante, elle ne peut pas être utilisée pour les pièces nécessitant une résistance aux chocs.

Les fontes malléables (produites par recuit d'une qualité spéciale de fonte blanche) donnent un matériau plus doux et plus résistant qui convient à l'utilisation sur les charrues, les tracteurs, les engins de terrassement et autres équipements lourds.

Le fer forgé contient peu ou pas de carbone. C'est une forme de fer presque pure qui est relativement faible et douce mais résistante.

Le fer forgé peut être facilement soudé. Il est largement utilisé pour les formes ornementales et structurelles, pour les tuyaux, pour les tubes de chaudière et pour les pièces de machines électriques.

Métaux non ferreux

Cuivre

Les plus anciens métaux connus de la civilisation sont le cuivre et ses principaux alliages, le laiton et le bronze. En termes d'utilisation industrielle et d'importance, le cuivre se classe après le fer et l'acier.

Le cuivre est un matériau souple, résistant et ductile. Il peut supporter une flexion sévère sans défaillance et peut être martelé en fines feuilles et étiré en fil.

Les alliages à base de cuivre peuvent être produits sous forme de pièces moulées ou de barres, tiges, tubes, extrusions, feuilles ou pièces forgées.

Le cuivre est principalement utilisé en raison de sa conductivité électrique et thermique élevée. Il est particulièrement utile en raison de sa résistance à la corrosion.

Les utilisations du cuivre comprennent le câblage ; les tubes pour le gaz, l'eau, l'huile, l'essence, l'hydraulique, la vapeur et des substances similaires ; les applications de tuyauterie ; les gouttières ; les toitures ; les blindages ; les contacts électriques ; les pièces radio ; les clous ; les rivets ; et les punaises.

Le laiton

Ce métal est un alliage de cuivre et de zinc. Il est résistant à la corrosion.

Le laiton est considéré comme étant facilement usinable, résistant et ductile. Le degré exact auquel le laiton possède ces propriétés dépend du pourcentage de zinc utilisé dans l'alliage.

Le laiton est utilisé pour les tuyaux et les raccords de tuyauterie, les tubes, la quincaillerie, les rivets, les cartouches, les fils, les luminaires, les illets, les attaches, les cadrans, les arbres d'hélice, les bijoux fantaisie, les fils d'écran, les ressorts, les instruments de musique, la quincaillerie marine, les grilles, les noyaux de radiateur et de nombreuses autres utilisations.

Bronze

Les alliages de cuivre et d'étain sont appelés bronze.

L'un des alliages cuivre-étain les plus importants est le bronze phosphoreux, qui est un métal solide et utilisable. Il est utilisé pour les bagues de manchon, les attaches, les rondelles de blocage, les brosses métalliques, les pièces d'interrupteur, les machines textiles, la quincaillerie et les raccords chimiques, etc.

Le bronze au manganèse, très résistant, tenace et ductilité, est utilisé pour les disques d'embrayage, les tiges de pompe, les tiges de soupape et autres pièces similaires.

Le bronze commercial résiste aux acides.

Il est utilisé pour la quincaillerie marine, les coupe-froids, etc. Le bronze d'aluminium est utilisé pour les pièces soumises à l'usure qui nécessitent une grande résistance et une grande ténacité.

Par exemple, il est utilisé pour les engrenages à vis sans fin et pour les pièces qui peuvent être exposées à l'eau salée et à d'autres liquides corrosifs.

Aluminium

Ce métal est très malléable et ductile. C'est un bon conducteur de chaleur et d'électricité, résistant à la corrosion et léger.

L'aluminium pur ne peut pas être traité thermiquement ; par conséquent, sa résistance et sa dureté doivent être augmentées par un alliage avec d'autres éléments. Les alliages d'aluminium sont identifiés par des numéros spéciaux plutôt que par des noms.

Une grande variété de pièces en alliage d'aluminium peuvent être fabriquées par un certain nombre de procédés de moulage différents, ou par forgeage, ou par usinage à partir de barres, de tiges ou de feuilles.

Babbitt

Le babbitt, ou métal babbitt, est un alliage composé d'étain, de cuivre et d'antimoine. Le métal babbitt est principalement utilisé pour le revêtement des roulements d'automobiles et de machines car il ne raye pas un arbre. Il s'alése facilement.

Magnésium

Ce métal est important pour ses alliages, qui sont peut-être mieux connus pour leurs caractéristiques de légèreté.

L'aluminium est 1,5 fois plus lourd, le fer et l'acier sont 4 fois plus lourds et les alliages de cuivre et de nickel sont 5 fois plus lourds que le magnésium.

Les pièces en alliage de magnésium peuvent être moulées, usinées à la forme ou fabriquées par pratiquement toutes les méthodes connues.

Les principales propriétés des alliages de magnésium, en plus de leur légèreté, sont leur excellente usinabilité, leur bonne conductivité de la chaleur et de l'électricité et leurs qualités non magnétiques.

Les pièces en alliage de magnésium sont largement utilisées dans les industries aéronautique et des transports.

Parmi les autres utilisations principales figurent les pièces pour machines de production, de traitement et textiles, ainsi que les outils manuels et électriques.

Matériaux techniques non métalliques

Plastiques

Ces matériaux sont utilisés dans une large mesure comme accessoires dans la fabrication de machines et d'autres structures. Les plastiques sont composés de matières organiques synthétiques.

Il existe un certain nombre de compositions chimiques différentes, toutes appartenant à deux groupes appelés thermoplastiques et thermodurcissables.

Chaque combinaison d'ingrédients produit une variété d'avantages tels que la résistance aux acides et à l'humidité, l'isolation électrique, la capacité d'être usiné avec des tolérances serrées, une excellente finition de surface et une large gamme de couleurs disponibles.

Il existe un certain nombre d'entreprises aux États-Unis qui se spécialisent dans le moulage de produits en plastique. Ces entreprises achètent de la poudre granulée et moulent des articles en plastique, à l'aide d'équipements spéciaux.

L'entreprise qui utilisera les pièces prépare généralement les dessins spéciaux, qui sont envoyés aux entreprises de moulage de plastique qui fabriqueront ces pièces.

Peu d'industries de travail des métaux sont équipées pour mouler leurs propres pièces en plastique.

D'autres spécialistes des plastiques, appelés lamineurs, fabriquent des produits industriels à partir de papier imprégné de plastique, de lin, de soie, de toile et d'autres formes de feuilles.

Certains matériaux sont connus sous des noms commerciaux tels que Formica, Micarta, Textolite et Fiberglas.

Il existe un grand nombre de formes extrudées différentes disponibles dans le commerce. (L'extrusion est expliquée dans la section ci-dessous)

Ces formes sont disponibles dans une grande variété de couleurs brillantes et de combinaisons de couleurs. De nombreuses industries fabriquent des pièces en plastique à partir de barres, tiges, tubes ou feuilles standard.

Avec de légères modifications sur les outils de coupe, les plastiques peuvent être usinés de la même manière que les métaux.

Les produits industriels en plastique comprennent les boutons, les poignées, les leviers, les boutons d'interrupteur, les boîtiers, les bagues, les engrenages, les cames, les rondelles, les poulies, les couverts et les poignées d'outils, les accessoires pour machines ou appareils électriques, etc.

Les plastiques sont largement utilisés dans les industries aéronautique et automobile.

Le caoutchouc

Ce matériau est largement utilisé dans l'industrie. Parmi les principaux avantages du caoutchouc, citons sa flexibilité et sa capacité d'étanchéité à l'air et à l'eau.

Après de légères modifications apportées aux outils de coupe, le caoutchouc dur peut être coupé et usiné. Les utilisations des produits industriels en caoutchouc comprennent les tuyaux, les courroies, les bagues, les joints et les matériaux isolants pour les fils et les poignées.

Fibre imprégnée de résine

Matériau dur et résistant, la fibre imprégnée de résine est souvent utilisée dans la fabrication d'engrenages et de poulies, ainsi que pour les pièces d'appareils électriques, les clés spéciales, les bagues, les joints et les rondelles. Les matériaux en fibre peuvent être facilement usinés.

Cuir

Le cuir est utilisé dans des cas particuliers dans l'industrie pour les courroies, les garnitures, les engrenages, les joints, les rondelles spéciales, etc.

Définitions des termes courants

Plaque

Un matériau qui mesure au moins 6 pouces de large et 0,250 pouce d'épaisseur ou plus.

Feuille

Un matériau qui mesure au moins 6 pouces de large et pas plus de 0,249 pouce d'épaisseur.

Bande

Un matériau qui mesure moins de 6 pouces de large et pas plus de 0,249 pouce d'épaisseur.

Barre

Un matériau dont la largeur est proche de son épaisseur.

Baguette

Toute pièce ronde (solide ou avec noyau) dont les dimensions OD et ID ne sont pas conformes aux tailles standard de tuyaux ou de tubes.

Extrusion

L'extrusion est une méthode de façonnage de matériaux à une forme souhaitée en forçant le matériau à travers une ouverture dans une matrice par la force d'un piston. L'extrusion peut être comparée à peu près à l'extraction de dentifrice d'un tube.

Dans ce cas, le dentifrice correspond au matériau à extruder et l'ouverture du tube fait office de matrice. (Une matrice est un bloc d'acier doté de l'ouverture requise.)

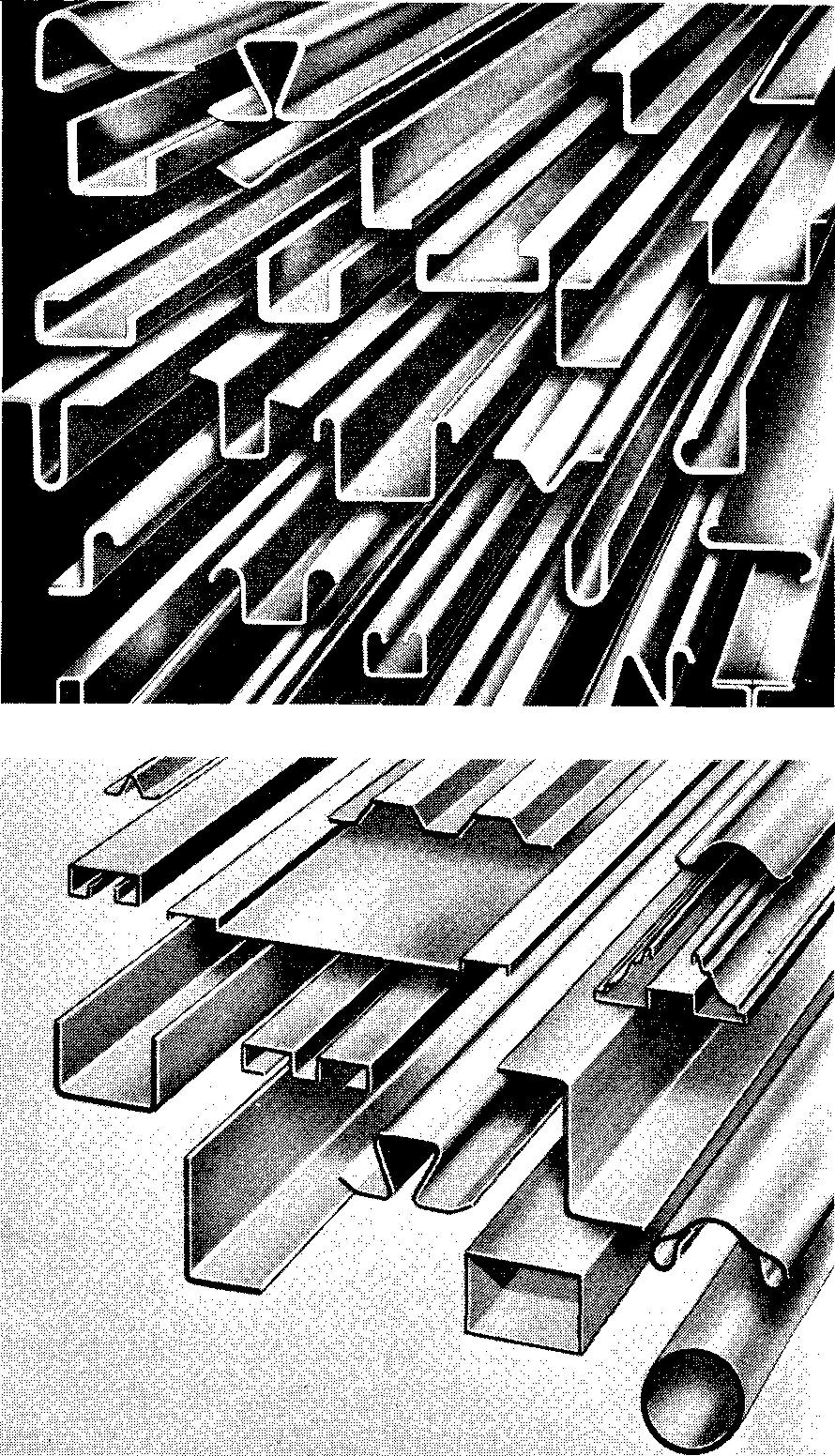

Les alliages à base d'aluminium et de cuivre, le magnésium, le plomb et l'étain, ainsi que les plastiques sont souvent façonnés par extrusion. La figure 9-8 montre une variété de ces formes.

Fig. 9-8. Formes extrudées

Questions de révision (Les réponses ne sont pas données)

1. Définir les métaux.

2. Définir les alliages.

3. Comment est-il possible d'obtenir de meilleures propriétés à partir d'alliages qu'à partir de métaux purs ?

4. Décrire brièvement le travail d'un métallurgiste.

5. Expliquez ce que l'on entend par composition.

6. Définir les termes suivants appliqués aux métaux et aux alliages :

a. Résistance.

b. Plasticité.

c. Ductilité.

d. Malléabilité,

e. Fragilité.

f. Élasticité,

g. Conductivité.

h. Fusibilité,

i. Ténacité.

j. Dureté,

k. Résistance aux chocs.

l. Limite de fatigue.

m. Corrosion

n. Conducteur électrique.

o. Résistance électrique.

p. Éclat métallique.

7. Quel est le but du traitement thermique ?

8. Quel est le métal le plus couramment traité thermiquement ?

9. Quel effet l'ajout de carbone a-t-il sur l'acier ?

10. Définissez les termes suivants appliqués au traitement thermique :

a. Trempe.

b. Durcissement,

c. Revenu.

d. Recuit,

e. Normalisation.

11. En général, quel est le but de la cémentation ?

12. Décrivez le processus de cémentation en pack.

13. Décrivez le processus de cémentation liquide.

14. Décrivez le processus de nitruration.

15. Décrivez brièvement le processus de durcissement à la flamme.

16. Dans quelles conditions la cémentation sélective serait-elle spécifiée ?

17. Décrivez les tests de dureté suivants :

a. Brinell.

b. Rockwell.

c. Scléroscope Shore.

d. Pyramide de diamant à 136°.

18. Un indice de dureté Brinell de 140 serait-il considéré comme très dur ou très mou ?

19. Quel serait l'indice de dureté Shore équivalent pour un indice de dureté Rockwell de 43 ? L'indice Brinell ? L'indice Pyramide de diamant à 136° ?

20. Énumérez et expliquez les deux classifications générales des métaux.

21. Expliquez ce que l'on entend par acier 1065.

22. Nommez la classe d'acier qui conviendrait à la fabrication des produits suivants :

a. Cames.

b. Matrices.

c. Ressorts de voiture.

d. Couteaux,

e. Pièces forgées pour avions.

f. Crochets de grue.

g. Instruments chirurgicaux.

23. Expliquez la différence entre la fonte et la fonte malléable.

24. Quel type de fer est considéré comme le plus adapté au soudage ?

25. Quel type de fer conviendrait le mieux à certaines pièces des tracteurs lourds ?

26. Énumérez les principales propriétés du cuivre.

27. Énumérez cinq produits en laiton.

28. Le laiton est un alliage de quels deux métaux ?

29. Énumérez les principales propriétés du laiton.

30. Énumérez cinq produits en bronze.

31. Le bronze est un alliage de quels deux métaux ?

32. Nommez le type d'alliage de bronze qui serait spécifié pour les pièces nécessitant les propriétés suivantes :

a. Résistance et ténacité.

b. Résistance aux acides.

c. Ductilité.

33. Décrivez les propriétés de l'aluminium.

34. L'aluminium pur ne peut pas être traité thermiquement. Comment la résistance et la dureté de l'aluminium peuvent-elles être augmentées ?

35. Le métal antifriction est un alliage de quels métaux ?

36. Quelles sont les principales utilisations du babbitt ?

37. Quelles sont les propriétés du magnésium ?

38. Pourquoi le magnésium est-il considéré comme un bon métal à utiliser pour les pièces d'avion ?

39. Expliquez : Peu d'industries métallurgiques sont équipées pour mouler des pièces en plastique.

40. Quelles opérations une entreprise de laminage de plastique effectue-t-elle ?

41. Citez quelques produits en plastique courants.

42. Citez quelques produits en caoutchouc courants utilisés dans l'industrie.

43. Quelle est la différence entre une plaque d'acier et une feuille d'acier ?