Opérations d'usinage de base

Introduction

Quelle que soit la méthode de fabrication des pièces mécaniques, certaines opérations d'usinage sont fondamentales et de base pour tous les processus de fabrication.

Par exemple, les trous, les fentes, les filetages et autres opérations d'usinage sont fréquemment effectués sur des pièces qui peuvent être découpées à la forme voulue dans un matériau solide, moulées à la forme voulue par moulage, forcées à la forme par pressage ou pliage, ou fabriquées à la forme voulue par soudage, rivetage ou fixation avec des attaches filetées.

Perçage

Le perçage est une technique d'atelier de base qui remonte à l'homme primitif. C'est peut-être la plus ancienne opération d'atelier connue.

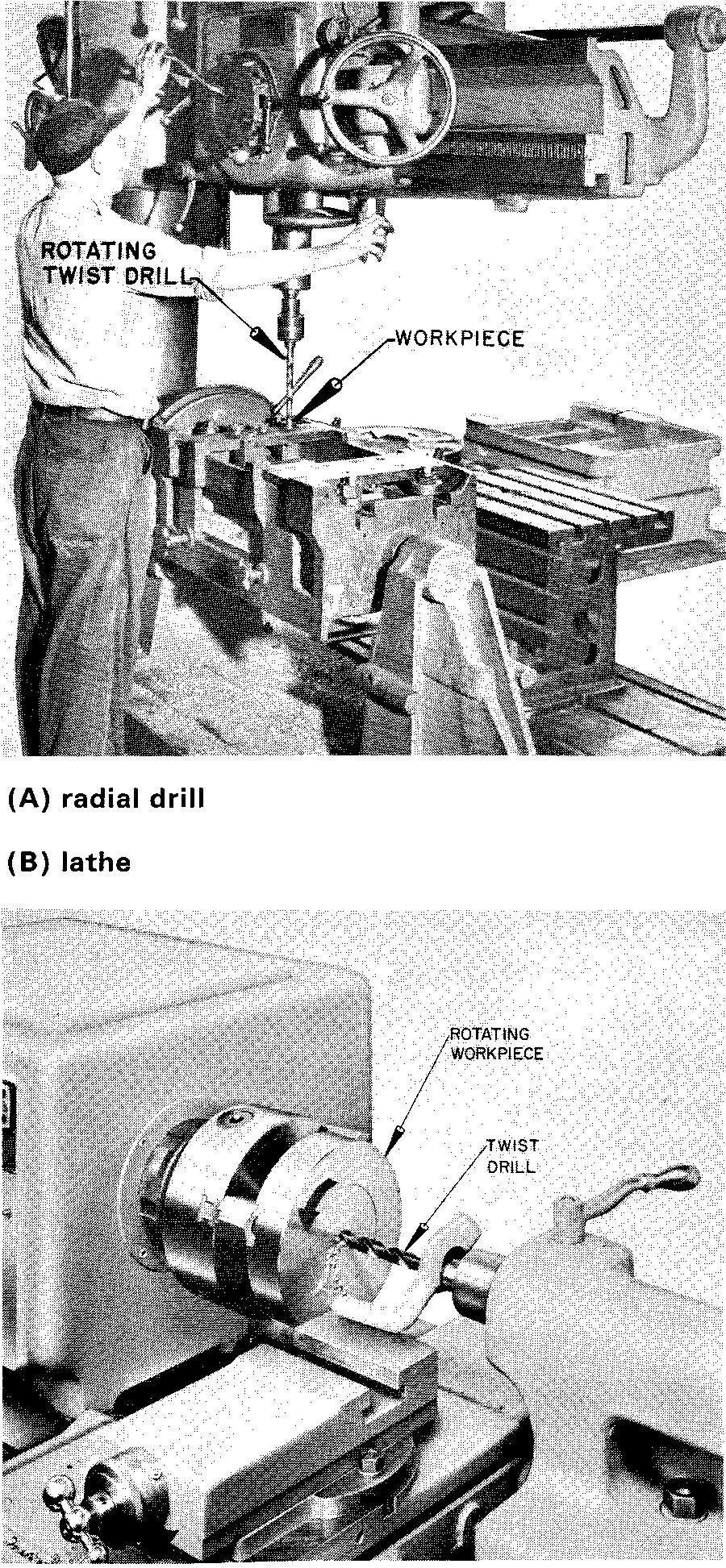

Depuis des siècles, l'homme a réussi à percer des trous ronds dans la pierre, l'os, le bois et les métaux. Comme cela se fait aujourd'hui, le perçage consiste à découper un trou rond au moyen d'un outil rotatif appelé foret, Fig. 12-1. Le foret est fermement maintenu, soit dans un dispositif appelé mandrin de perçage, soit dans une broche, et est amené à tourner.

Fig. 12-1. Perçage d'un trou

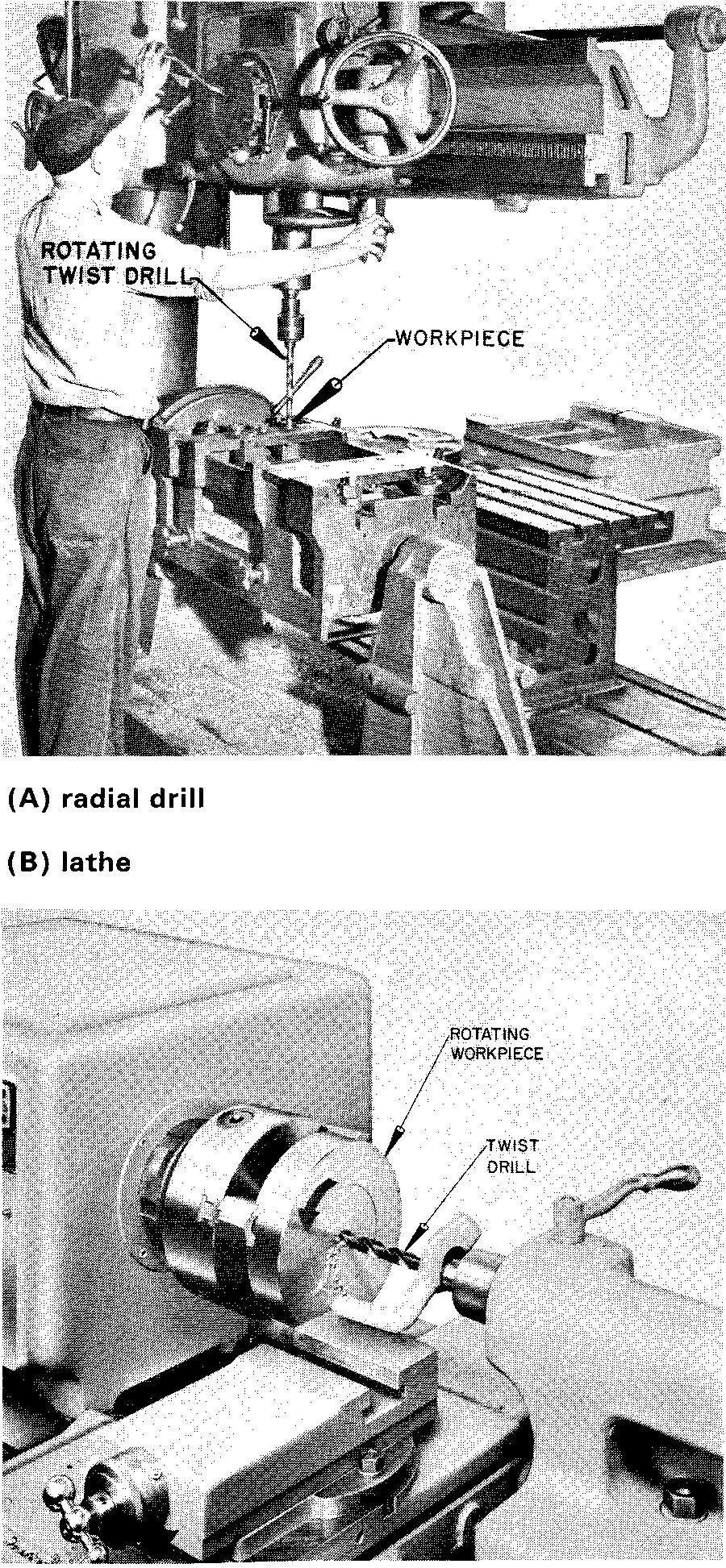

Comme le montre la figure 12-2, le foret hélicoïdal (l'outil utilisé pour percer) est une barre ronde en métal qui présente deux rainures en spirale, ou cannelures. (Dans des cas particuliers, il peut y avoir 3 ou 4 cannelures.)

Fig. 12-2. Forets hélicoïdaux

Les cannelures ont une forme qui forme des lèvres de coupe appropriées sur l'extrémité en forme de cône. Elles fournissent des canaux pour la libre évacuation des copeaux métalliques.

Elles permettent également à l'huile de lubrification de s'écouler vers les arêtes de coupe lorsque le foret travaille dans un trou. Tout bien considéré, le foret est l'outil le plus efficace utilisé par les artisans.

Les cannelures ont une forme qui forme des lèvres de coupe appropriées sur l'extrémité en forme de cône. Elles fournissent des canaux pour la libre sortie des copeaux de métal. Elles permettent également à l'huile de lubrification de s'écouler vers les bords de coupe lorsque le foret travaille dans un trou.

Tout bien considéré, le foret est l'outil le plus efficace utilisé par les ouvriers.

Une mesure réelle de la section transversale du foret révèle que pratiquement 50 pour cent du métal d'origine est retiré d'une tige lors de la formation des cannelures d'un foret.

Pourtant, un foret hélicoïdal supportera plus de contraintes par rapport à sa propre résistance que tout autre outil. Il peut supporter cette contrainte car il est soutenu par le métal sur lequel il travaille ; il est donc empêché de se détacher de la pièce.

Un foret hélicoïdal comporte trois parties principales : la pointe, le corps et la tige. La tige est l'extrémité du foret qui s'insère dans la douille, la broche ou le mandrin de la perceuse.

Il existe un certain nombre de types de tiges, dont les plus courantes sont illustrées dans la figure 12-2. La pointe est la surface en forme de cône à l'autre extrémité du foret.

Il existe trois catégories de tailles de forets. Chaque catégorie désigne une plage de diamètres de forets comme suit :

Désignation numérique :

Numéros 80 à 1 (0,0135 pouce à 0,2280 pouce)

Désignation alphabétique :

Lettres A à Z (0,234 pouce à 0,413 pouce)

Désignation fractionnaire :

1/64 pouce à 3-1/2 pouce.

Un tableau indiquant toutes les tailles de forets dans les désignations numériques et alphabétiques se trouve dans le tableau 12. Les forets dans les désignations fractionnaires augmentent de 1/64 pouce du foret de 1/64 pouce au foret de 3-1/2 pouce.

Représentation d'un trou percé

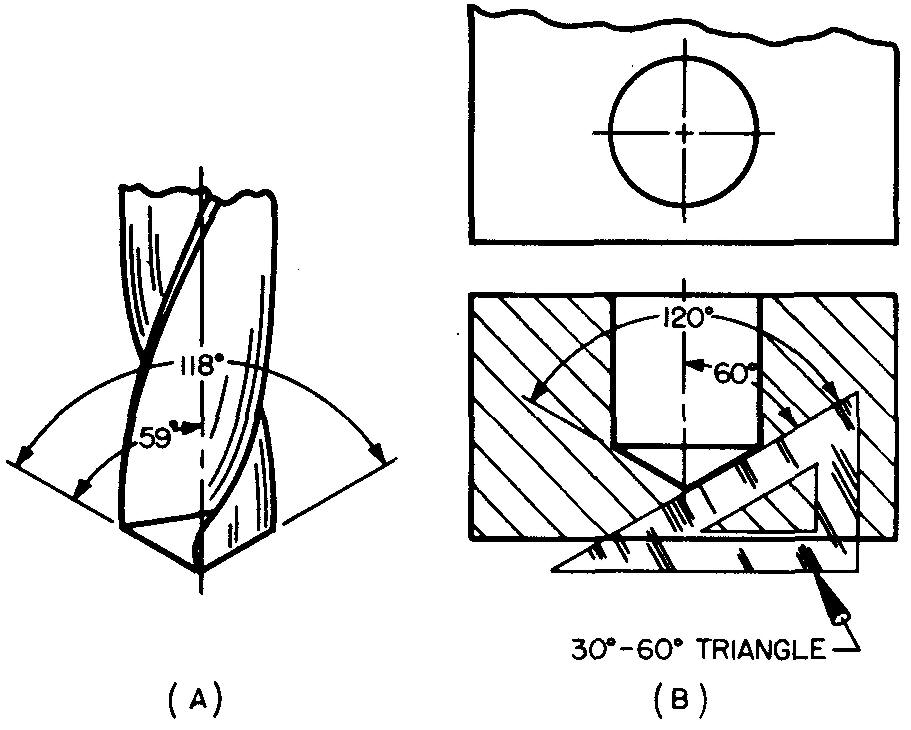

Comme le montre la figure 12-3A, les lèvres du foret hélicoïdal commun, conçu pour être utilisé sur la plupart des métaux, sont rectifiées à un angle inclus de 118° (ou 59° sur un côté).

Fig. 12-3. Représentation d'un trou percé

Sur un dessin,

le dessinateur représente le fond d'un trou percé à un angle approximatif en

utilisant un triangle de 30°-60°. Ainsi, la pointe du foret est dessinée à 60°

par rapport à l'axe vertical.

Cela est considéré comme

suffisamment proche pour les besoins du dessin. La figure 12-3B montre comment

le dessinateur utilise son triangle de 30°-60° pour représenter le contour de la

pointe du foret laissée dans un trou percé.

Les trous percés sont spécifiés

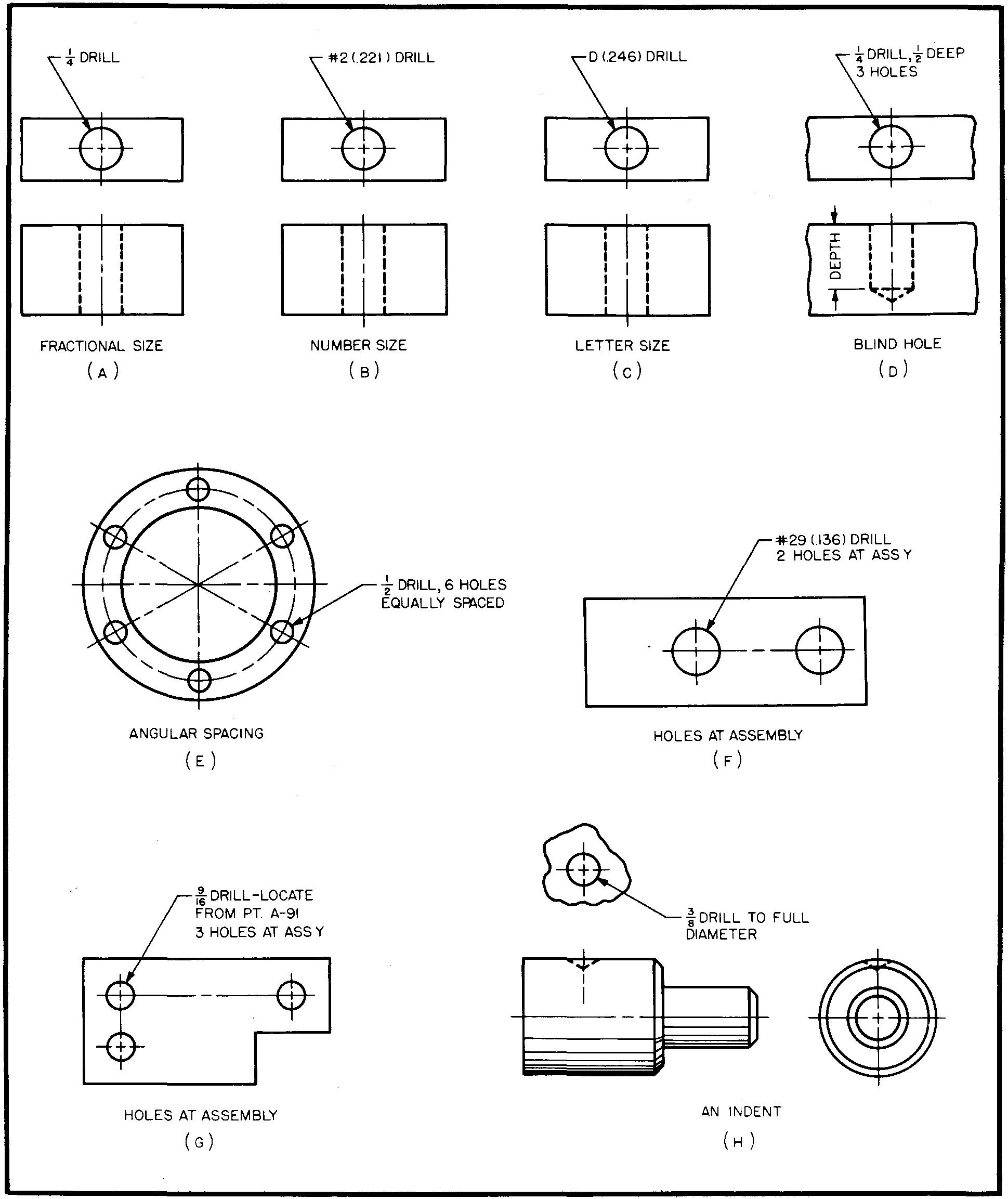

sur un dessin comme dans la figure 12-4.

Les figures 12-4A à C illustrent les différentes manières de spécifier des trous percés traversant. L'équivalent décimal de la taille du foret est indiqué entre parenthèses lorsque le nombre ou la taille de la lettre est indiqué, comme dans les Fig. 12-4 B et C.

La méthode de spécification de la taille et de la profondeur d'un trou percé borgne (ou d'un trou qui ne traverse pas entièrement une pièce) est illustrée dans la Fig. 12-4D.

La profondeur du trou est toujours mesurée sur le diamètre complet du foret. D'autres exemples courants de spécifications de trous percés sont présentés dans les Fig. 12-4 E à H.

Fig. 12-4. Spécification des trous percés

Forage

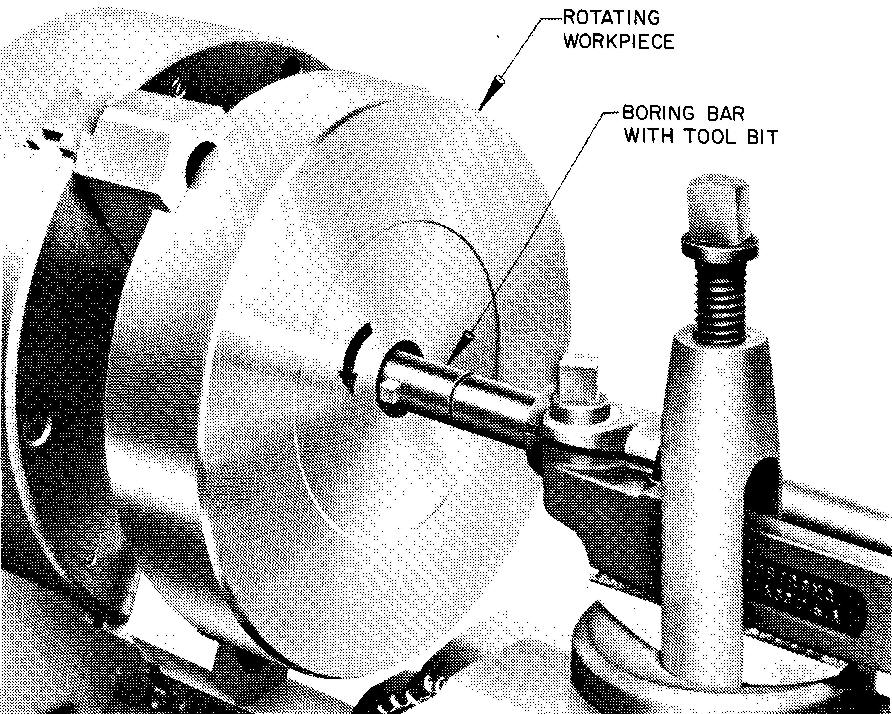

Le processus d'agrandissement, de redressement et de finition d'un trou préalablement réalisé par perçage ou par carottage est appelé alésage. (Le carottage est une méthode de formation d'un trou par moulage.)

Le trou est dimensionné ou agrandi à une taille définie par un outil-trépan maintenu de manière rigide dans une barre d'alésage. L'alésage est effectué au moyen d'un outil rotatif, décalé et à pointe unique appelé outil-trépan. Sur certaines aléseuses, l'outil-trépan reste en place et la pièce tourne.

Sur d'autres, c'est l'inverse. Une opération d'alésage est illustrée à la Fig. 12-5.

Fig. 12-5. Une barre d'alésage avec un outil-trépan inséré

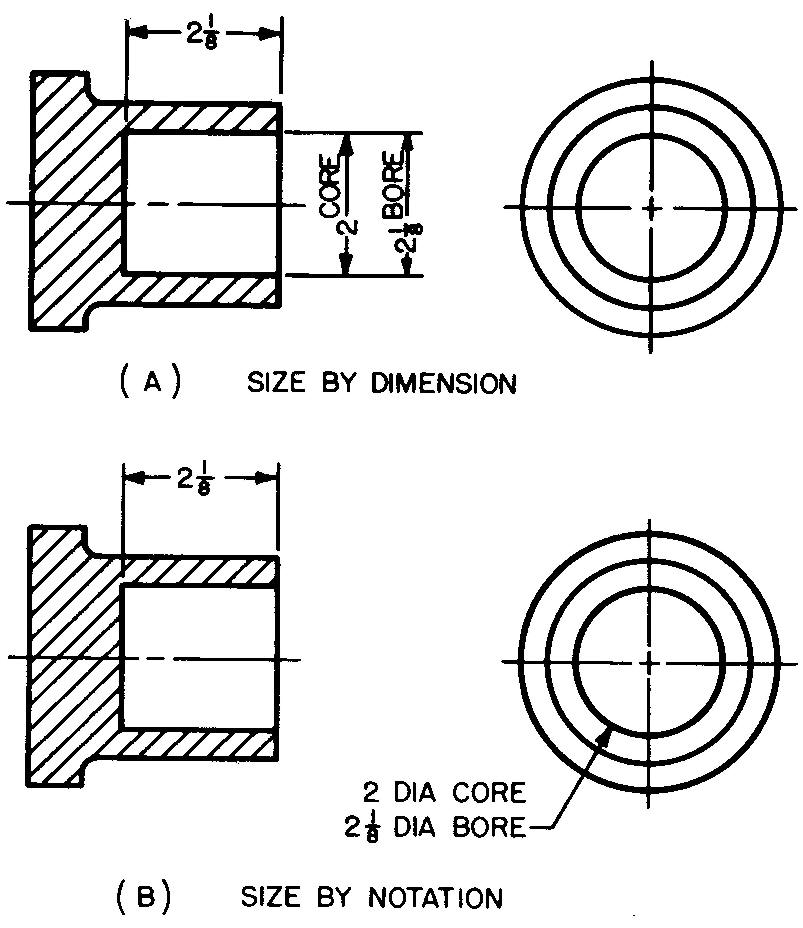

Comme le montre

la Fig. 12-6, les trous alésés peuvent avoir une extrémité carrée ou plate. Les

machines utilisées pour produire des trous alésés comprennent les aléseuses, les

tours, les perceuses à colonne et les fraiseuses.

Les trous alésés sont spécifiés sur les dessins comme le montre la Fig. 12-6.

Comme l'illustrent les deux exemples, la taille du trou requis avant l'opération d'alésage est également spécifiée.

Fig. 12-6. Spécification des trous alésés

Poinçonnage

Le processus de pressage de trous circulaires et non circulaires à partir de plaques et de feuilles métalliques est appelé poinçonnage.

Les trous sont souvent perforés dans des formes structurelles telles que des cornières, des poutres en I et des canaux. L'outil utilisé pour former la forme du trou est appelé poinçon. Il est utilisé avec une plaque d'acier trempé appelée matrice.

La matrice est une pièce de métal dans laquelle se trouve un trou de la même forme que le trou qui doit être perforé dans la pièce. Le trou dans la matrice est légèrement plus grand que le trou perforé souhaité, pour permettre au poinçon d'entrer librement dans le trou.

La pièce est placée entre le poinçon et la matrice. Lorsque la pression est appliquée au poinçon, il est forcé à travers la pièce et dans la matrice. Le flan de métal, ou lopin, a ainsi été forcé hors de la pièce et poussé à travers la matrice.

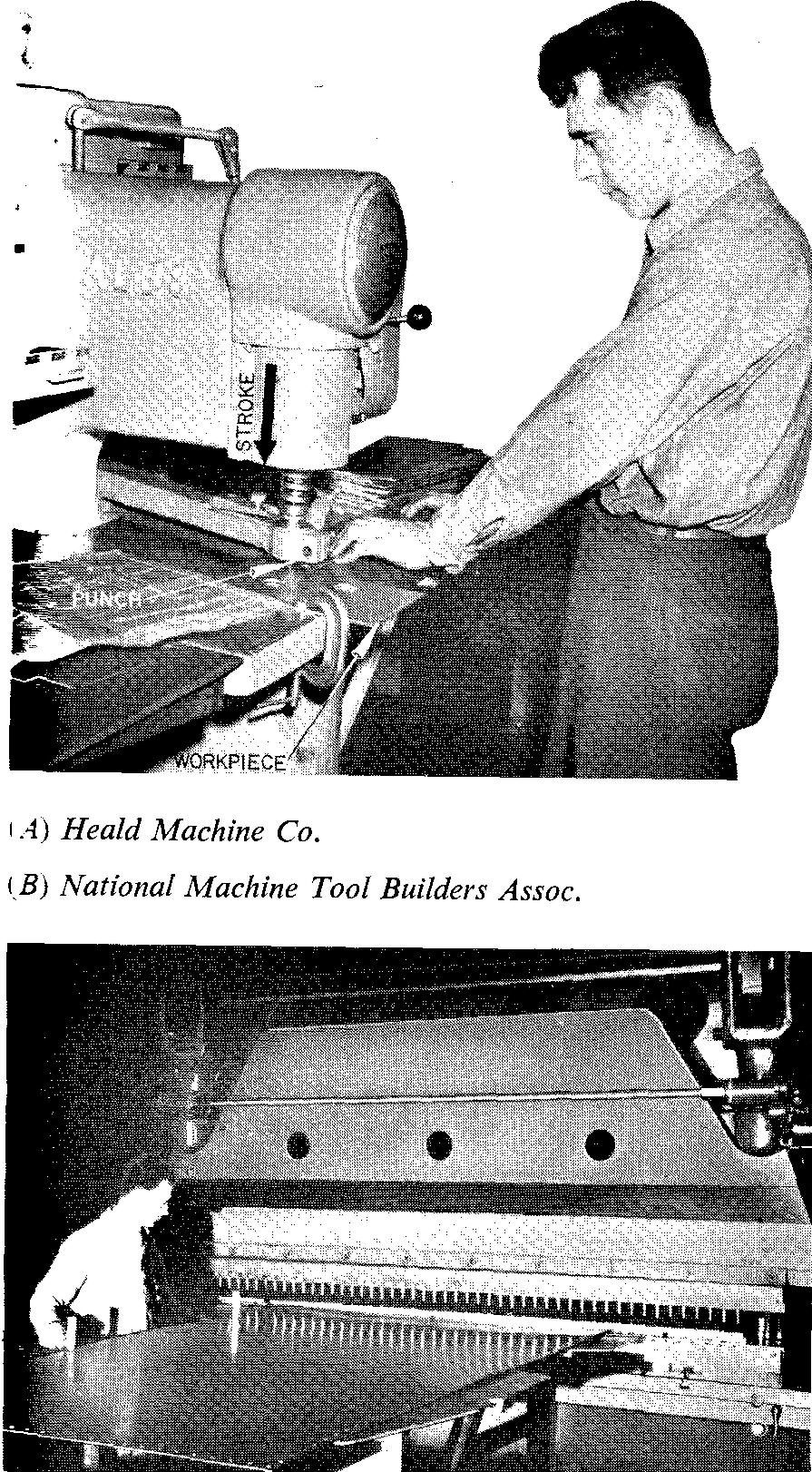

Les poinçonneuses varient des petits types manuels (voir Problème 17-22) aux grandes machines motorisées couramment utilisées dans les ateliers de chaudronnerie et les chantiers navals, comme le montre la Fig. 12-7.

Fig. 12-7. Machines à poinçonner

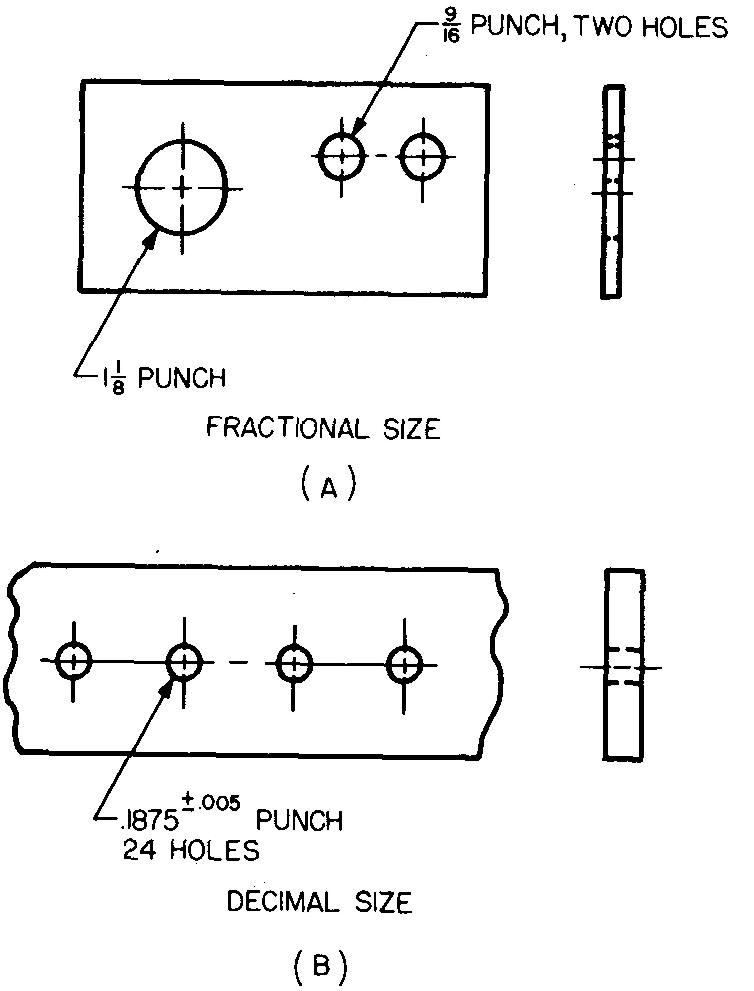

Les trous poinçonnés peuvent être spécifiés sur les dessins avec des tailles fractionnaires ou décimales, comme le montre la Fig. 12-8. La pratique courante dans de nombreuses entreprises est d'inclure le mot poinçon dans la note.

Fig. 12-8. Spécification des trous perforés

Fraisage

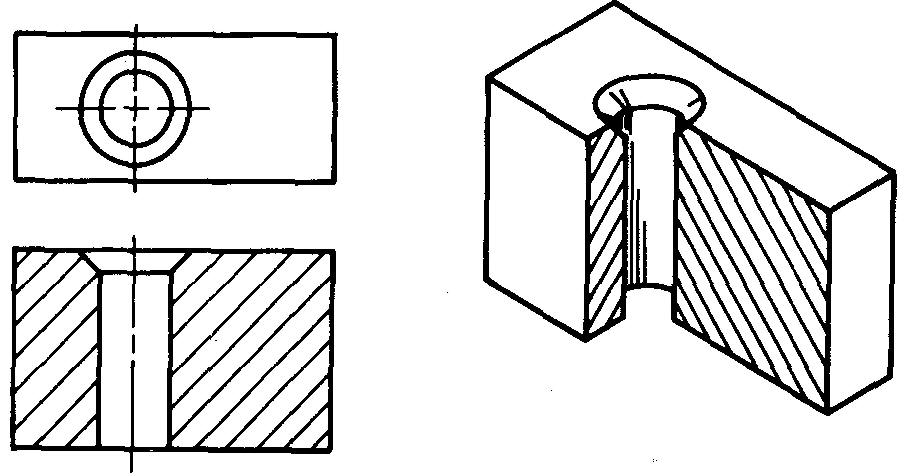

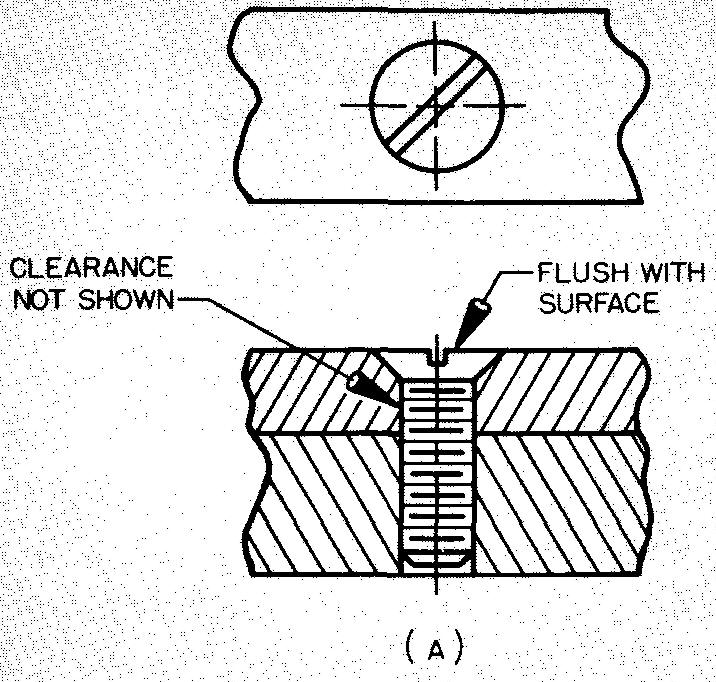

Une coupe circulaire réalisée en biais par rapport à l'extrémité d'un trou percé ou alésé, comme illustré à la Fig. 12-9, est réalisée par fraisage.

Fig. 12-9. Fraisage

L'outil appelé fraisage consiste en une pointe conique avec des arêtes coupantes.

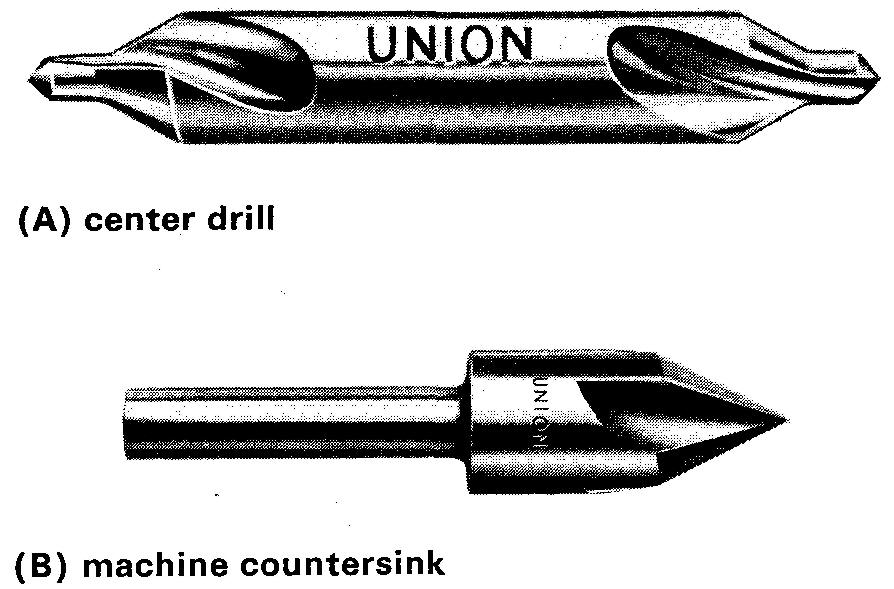

La tige de l'outil est maintenue dans une machine qui entraîne le fraisage. La pointe peut avoir un angle de 60° à 85° ou un angle de 110° selon les exigences du trou. Deux types de fraisages sont illustrés à la Fig. 12-10.

Fig. 12-10. Types d'outils de fraisage

Le foret et le fraisage combinés, ou foret à centrer, Fig. 12-10A, sont utilisés pour produire un trou pour centrer les pièces à usiner pour les opérations de tournage et de meulage.

Un fraisage de machine, Fig. 12-10B, est principalement utilisé pour fraiser des trous pour les têtes de vis et les rivets. Le fraisage est effectué sur des perceuses à colonne, des tours et des fraiseuses.

Il existe deux raisons principales pour le fraisage.

1. Le fraisage forme une dépression ou un siège de sorte que le haut de la tête conique d'une vis à tête plate, d'un boulon ou d'un rivet soit au même niveau que le haut de la surface, comme dans la Fig. 12-11.

Fig. 12-11. Fraisage pour vis et rivets

Tout d'abord, un trou est percé. La taille du foret (diamètre) est

généralement supérieure de 1/32 pouce à la taille de la vis (diamètre) ou de

1/16 pouce au diamètre du rivet.

L'opération de perçage est souvent appelée perçage de dégagement. Le trou élargi permet l'entrée et le retrait libres du boulon et permet à la vis de tourner librement dans le trou.

Pour des raisons de simplicité, le dessinateur ne dessine pas le dégagement lorsqu'il montre la vis installée en position.

L'angle de la tête des différentes vis et rivets varie. Le dessinateur doit vérifier soigneusement la taille de l'angle avant de rédiger la note qui spécifie l'opération de fraisage.

Les informations sur les

dimensions des angles des vis et des boulons sont données dans les tableaux 15,

17, 20 et 21.

Les tableaux 43 et 44 donnent les dimensions des angles des

rivets.

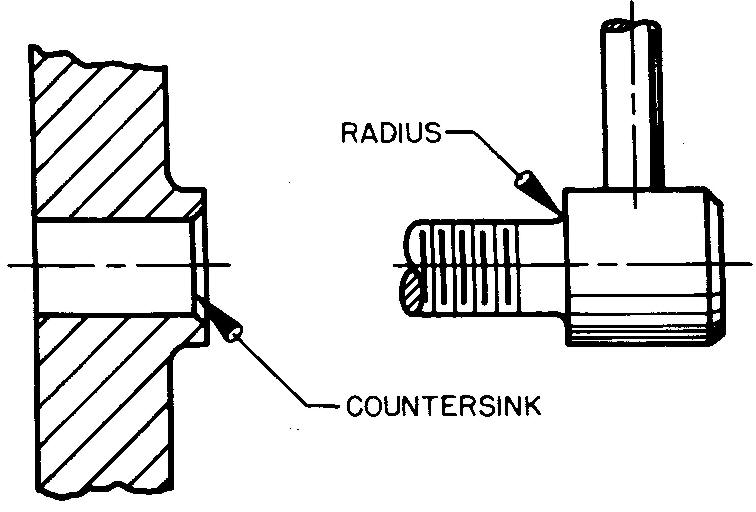

2. Le fraisage forme également une dépression qui permet à l'épaulement d'un arbre de s'adapter à plat contre sa pièce d'accouplement, comme illustré dans la figure 12-12.

Fig. 12-12. Fraisage pour le jeu de rayon

Il y a

généralement un petit rayon laissé par l'outil de coupe au coin de l'épaulement

et de l'arbre. L'opération de fraisage sur le trou d'accouplement fournira le

jeu nécessaire pour ce rayon.

Lorsque le fraisage est

effectué sur un tour, par un outil de tour, le trou fraisé est communément

appelé chanfrein.

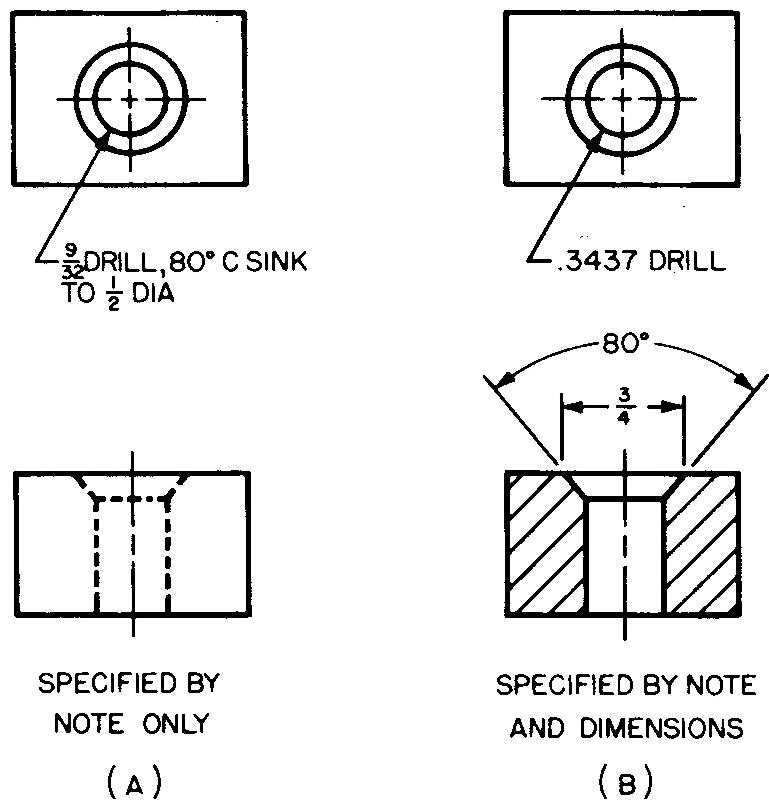

Deux méthodes de spécification des trous fraisés sont

présentées dans la figure 12-13.

Comme dans le cas des trous percés, le dessinateur n'est pas tenu de représenter avec précision un trou fraisé.

Ainsi, le dessinateur peut utiliser un triangle de 30°-60° pour dessiner un trou fraisé pour une tête de vis qui a un angle de 62°.

Fig. 12-13. Spécification des trous fraisés

Contre-alésage

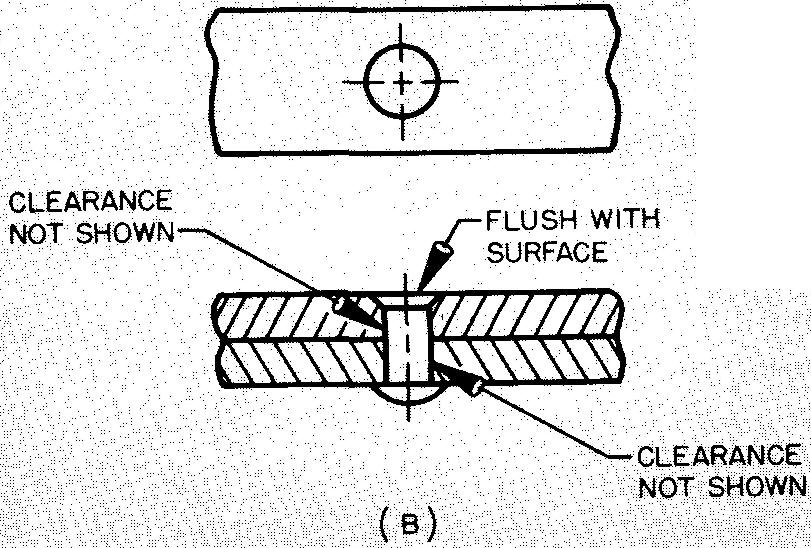

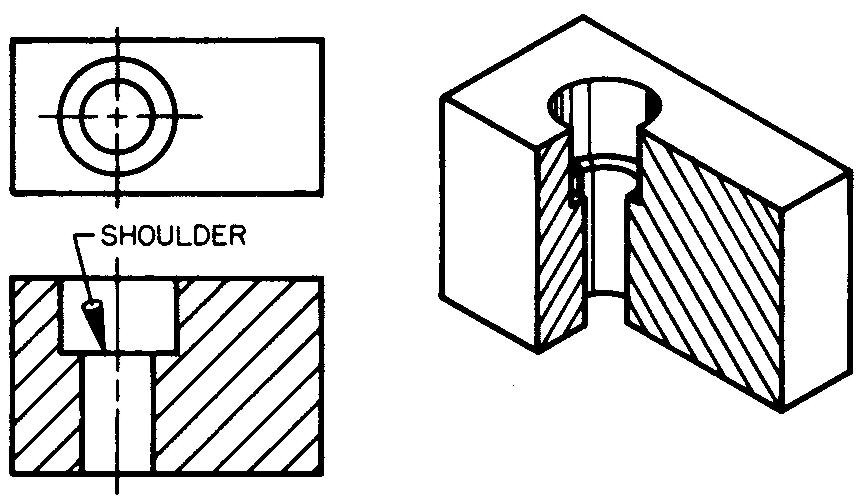

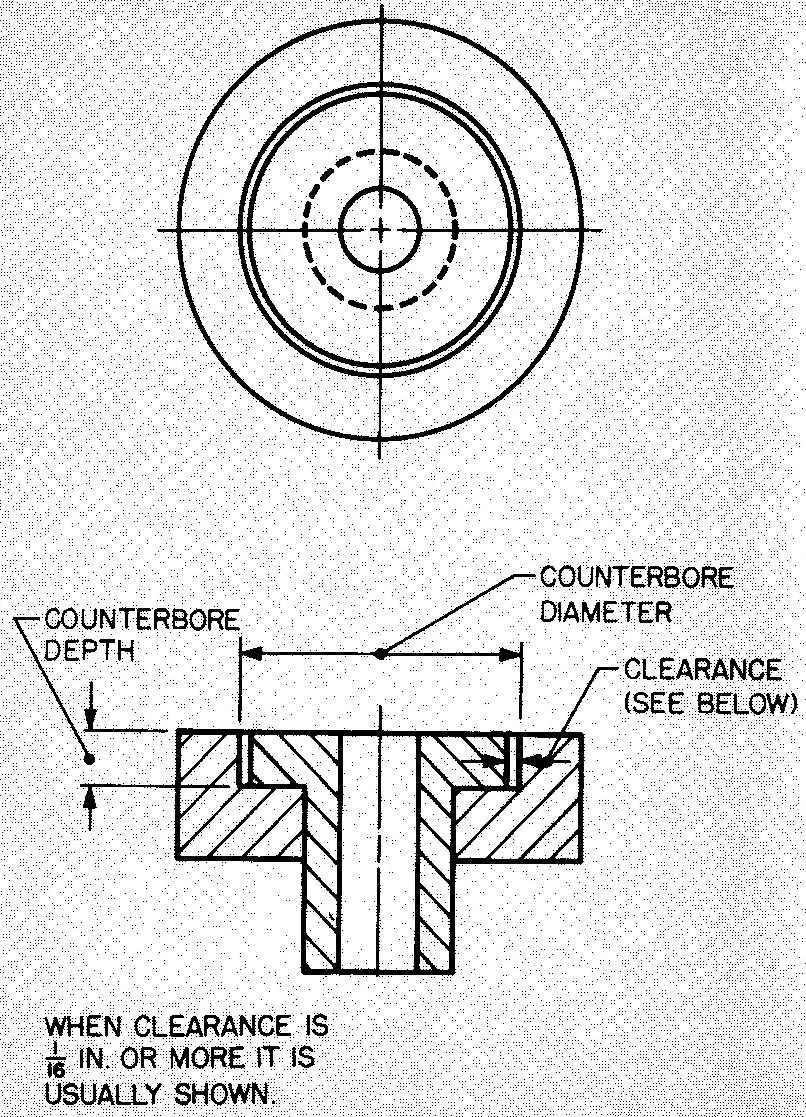

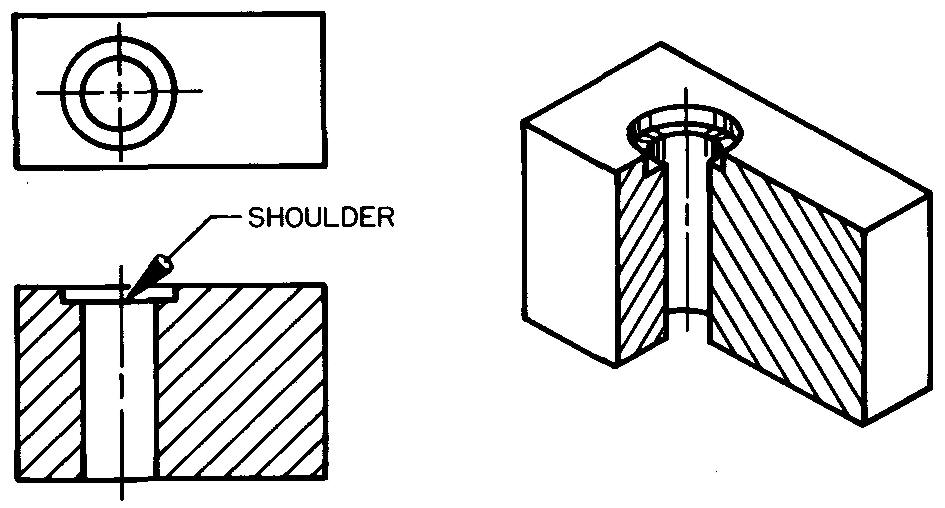

Le fait de réaliser une coupe cylindrique à l'extrémité d'un trou pour produire un épaulement plat à une profondeur donnée, comme illustré à la Fig. 12-14, est appelé contre-alésage.

Fig. 12-14. Contre-alésage

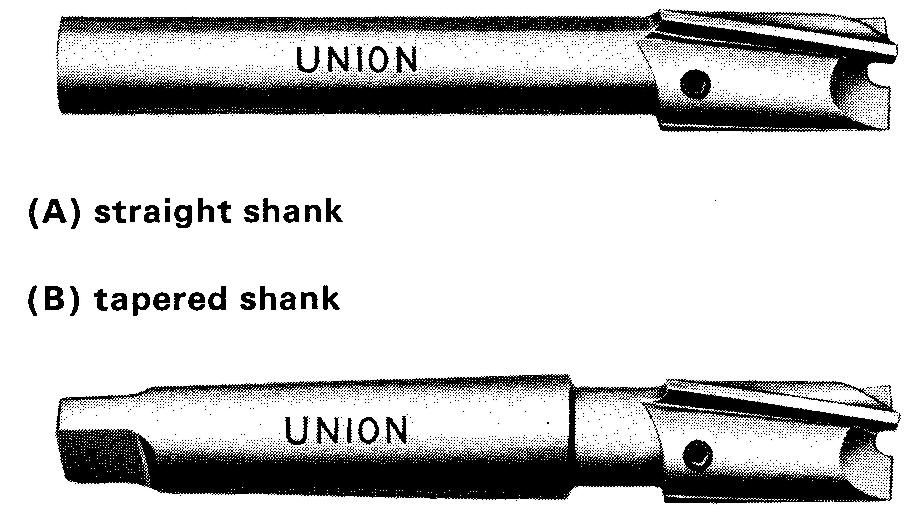

L'outil se

compose de trois parties principales : le pilote (non illustré) et le corps et

une tige droite ou conique, illustrée à la Fig. 12-15. Le corps est doté de

bords tranchants qui coupent le trou à la taille voulue.

Fig. 12-15. Types de contre-alésages (foret hélicoïdal Union)

Le pilote

s'adapte avec précision à un trou qui a été percé précédemment. Le pilote guide

le contre-alésage de sorte que le nouveau trou soit centré sur le trou percé ou

espacé de manière égale autour de celui-ci. On dit que de tels trous sont

concentriques.

La tige est maintenue dans la machine qui entraîne le contre-alésage. Le contre-alésage est effectué sur un tour, une perceuse à colonne ou une fraiseuse. Il existe plusieurs types de contre-alésages.

Il existe trois raisons principales pour lesquelles il est nécessaire de réaliser un alésage.

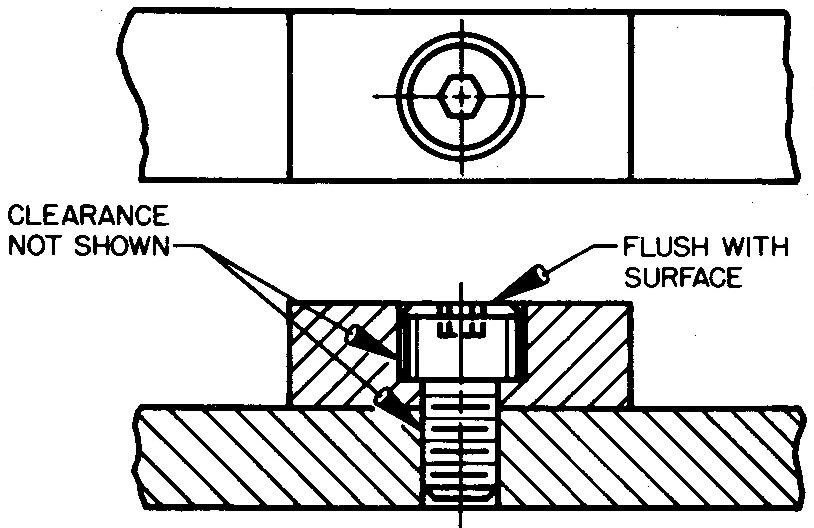

1. Un alésage forme une dépression ou un siège de sorte que le haut de la tête d'une vis à tête creuse ou d'une vis à tête cylindrique soit au même niveau que le haut de la surface de travail, comme illustré à la Fig. 12-16. (Dans certains cas, les têtes sont parfois placées légèrement au-dessus de la surface de travail.)

Fig. 12-16. Alésage pour vis à tête creuse

Comme dans le

cas du fraisage, un trou de dégagement est percé avant l'alésage. Bien qu'un

espace libre entre le trou et le corps de la vis soit nécessaire, le dessinateur

ne montre pas l'espace libre lorsque la vis est dessinée dans le trou.

La profondeur du trou alésé est égale à la hauteur de la tête de la vis. Le tableau 14 donne les dimensions de ces vis.

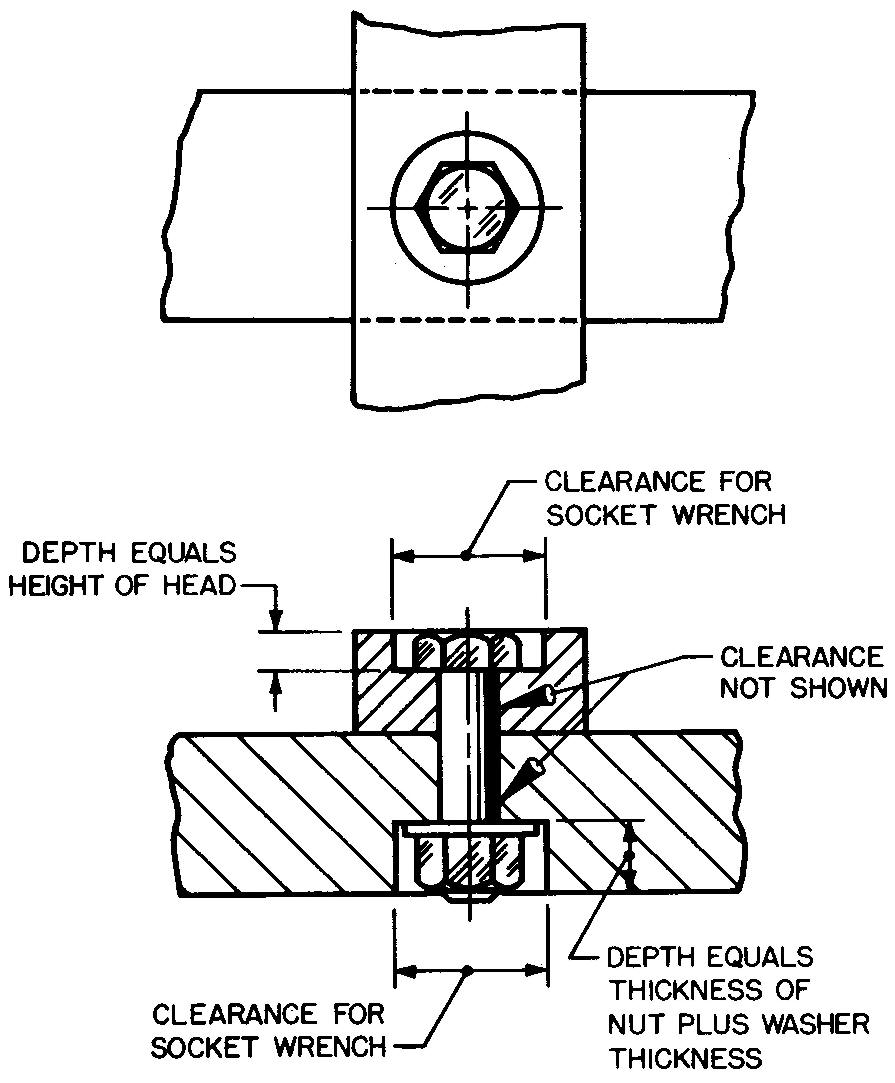

2. Certaines pièces sont fixées à l'aide d'une vis à tête hexagonale ou carrée et d'un écrou. Dans certains cas, il est nécessaire d'enfoncer la tête du boulon, l'écrou ou les deux sous les surfaces, comme illustré à la Fig. 12-17.

Fig. 12-17. Alésage pour vis à tête hexagonale et écrous

Un alésage

suffisamment grand en diamètre doit être spécifié pour que la clé à douille

utilisée pour serrer ou desserrer les fixations puisse s'insérer dans le trou.

Voir les Tableaux 13, 15 et 25 pour les dimensions des vis ; les

Tableaux 31 à 33 pour les dimensions des

écrous ; et le Tableau 37 pour les tolérances de jeu et les diamètres des clés à

douille.

3. L'alésage fournit un épaulement ou un siège pour les pièces d'accouplement, comme illustré à la Fig. 12-18.

Fig. 12-18. Alésage pour pièces à associer

L'alésage à cet effet peut être effectué sur un tour, à l'aide d'un outil de tournage ou d'un outil à aligner. Dans les deux cas, comme pour les têtes de vis, le diamètre et la profondeur du trou à aligner ainsi que tout jeu nécessaire sont déterminés à partir de la taille de la pièce à associer.

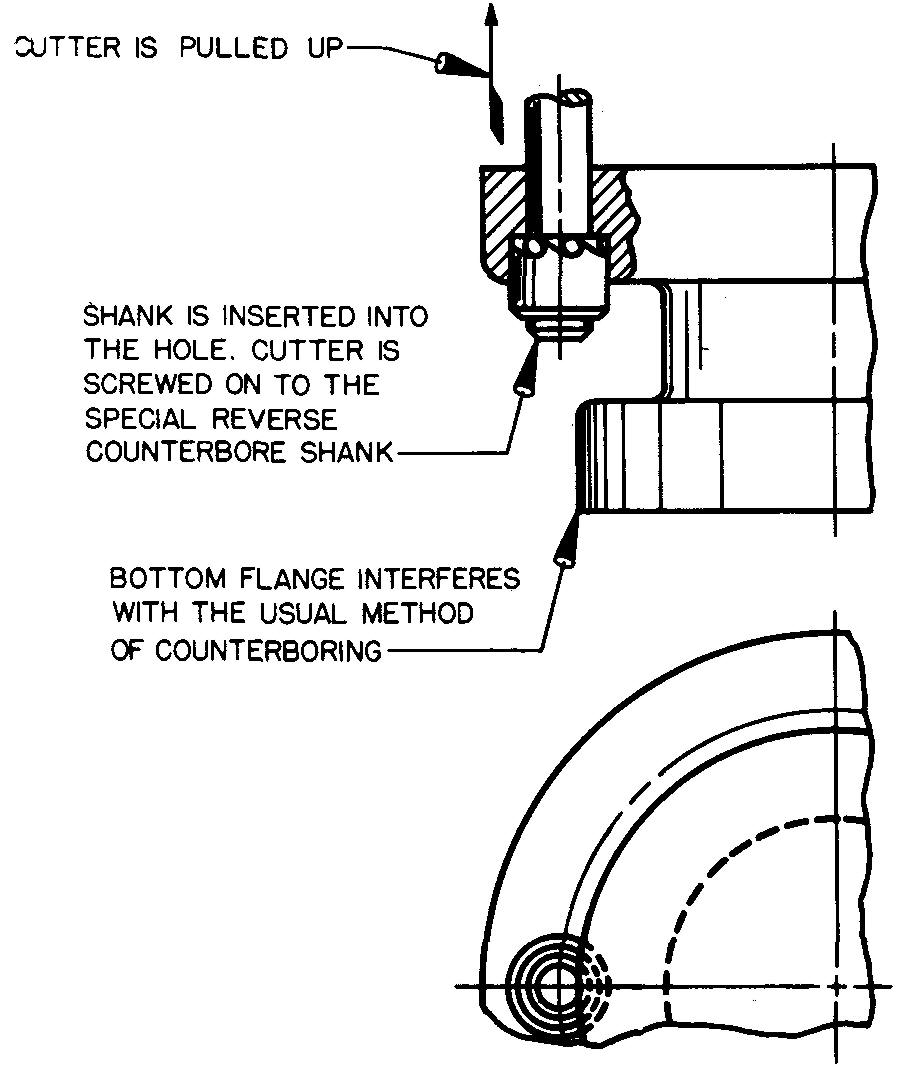

La figure 12-19 montre comment un trou est aligner lorsqu'une caractéristique de la pièce interfère avec la méthode habituelle d'alignement. L'opération est connue sous le nom d'alignement inversé. Elle est effectuée du côté opposé.

Fig. 12-19. Alésage inversé

Étant donné que cette opération prend plus de temps que la méthode habituelle et est donc coûteuse, les concepteurs de machines et les dessinateurs essaient d'éviter la nécessité de cette opération.

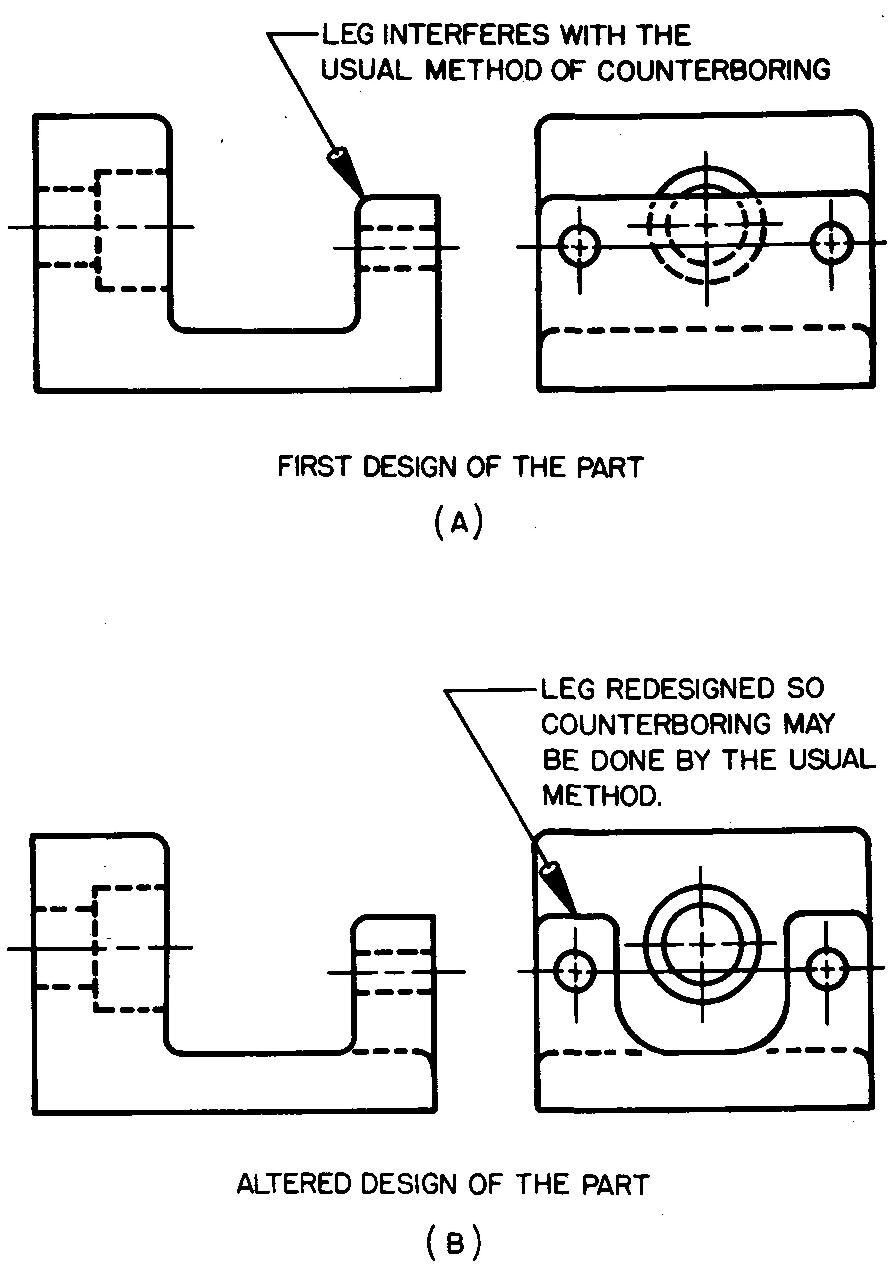

La figure 12-20 montre comment une conception peut être modifiée pour éviter l'alignement inversé.

Fig. 12-20. Une conception modifiée

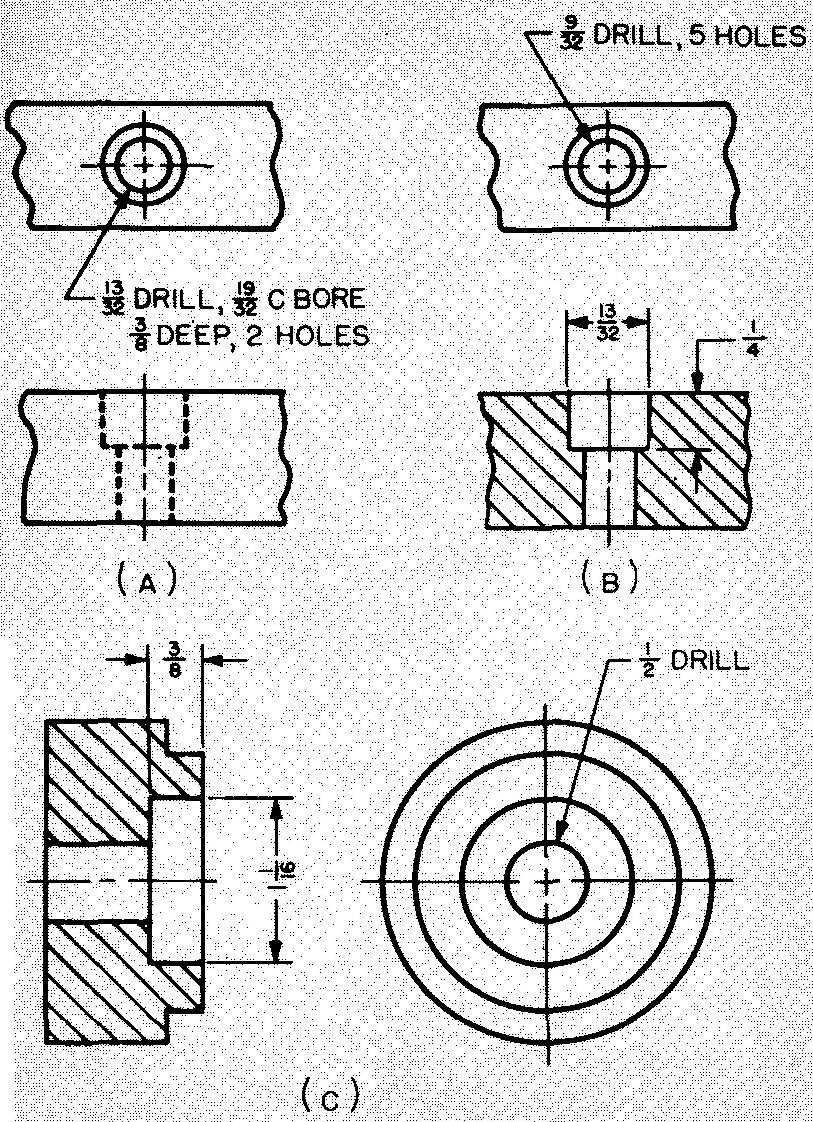

Les méthodes par lesquelles le dessinateur de machines spécifie les trous lamés sur les dessins sont illustrées dans la Fig. 12-21.

Fig. 12-21. Spécification des trous lamés

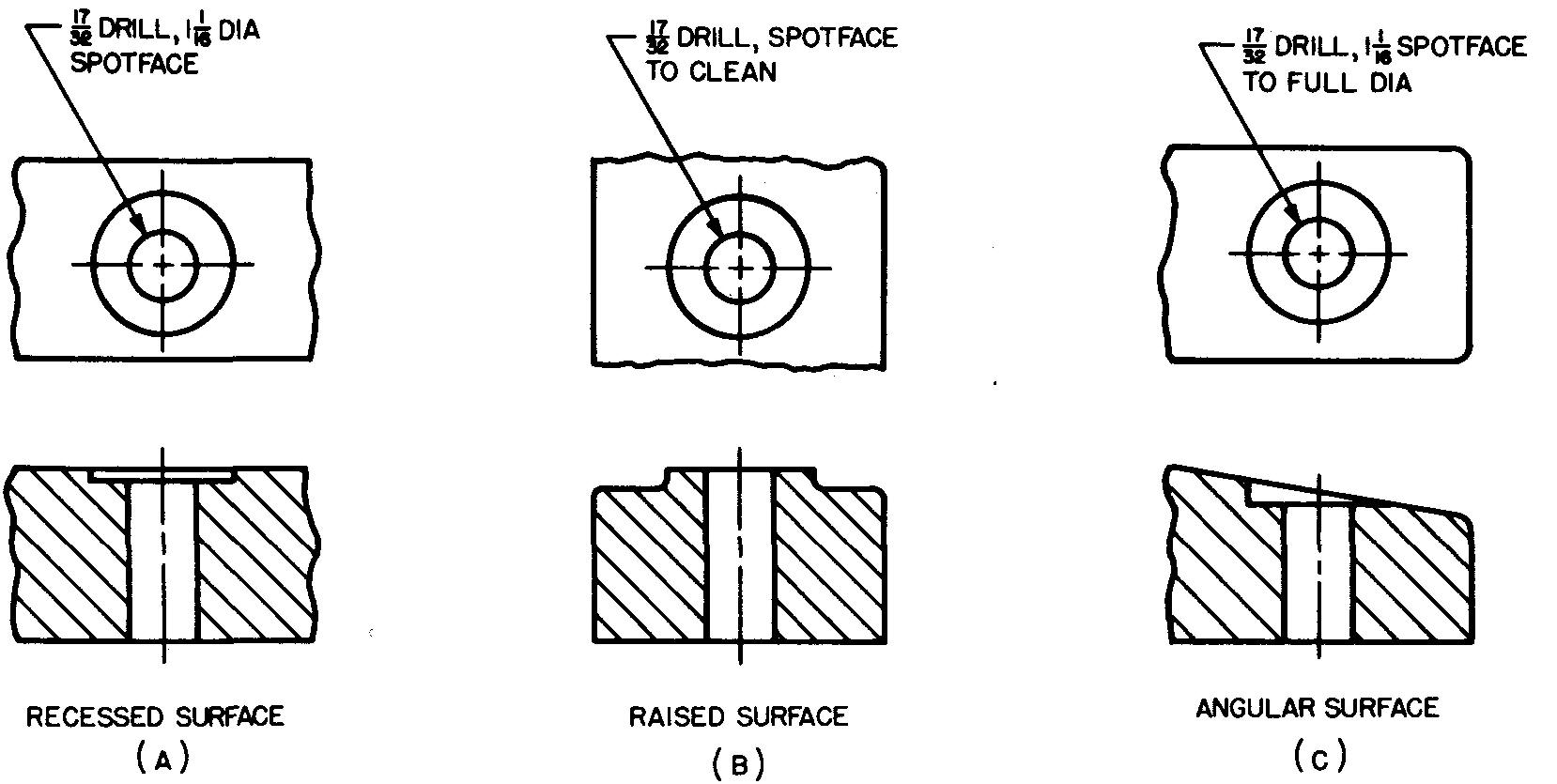

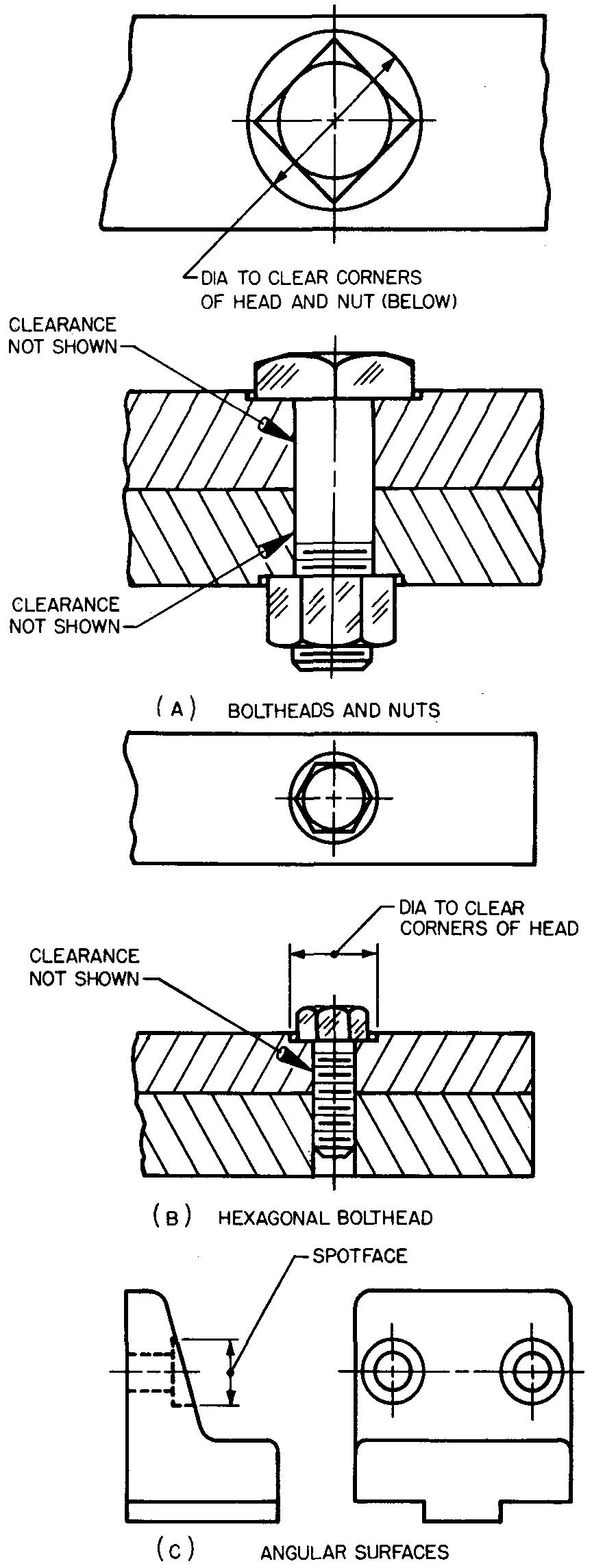

Lamage

Une coupe cylindrique à une profondeur donnée à l'extrémité d'un trou dans le but de finir un siège plat sur une surface rugueuse, Fig. 12-22, est un trou lamé. Utilisé de cette façon, le lamage est identique au lamage, sauf que la coupe n'est pas aussi profonde.

Fig. 12-22. Lamage

Le lamage peut

également consister à finir le dessus d'une surface surélevée telle qu'un

bossage. (Un bossage est une surface surélevée circulaire.) On utilise soit un

outil de lamage (Fig. 12-15), un outil de lamage spécial ou une fraise (Fig.

13-8K) pour le lamage.

Le lamage a deux raisons principales.

1. Le lamage fournit un siège lisse et plat pour une tête de boulon ou un écrou, comme illustré à la Fig. 12-23.

Fig. 12-23. Lamage pour boulons et écrous

Le diamètre du

lamage doit produire un trou suffisamment grand pour dégager la distance mesurée

entre les coins d'un écrou hexagonal ou carré ou pour dégager le diamètre

extérieur d'une rondelle, si une rondelle est utilisée.

Les dimensions des têtes de boulons sont indiquées dans les tableaux 13, 14 et 15. Les tableaux 31 et 32 énumèrent les dimensions des écrous et les tableaux 34 à 36 énumèrent les dimensions des rondelles.

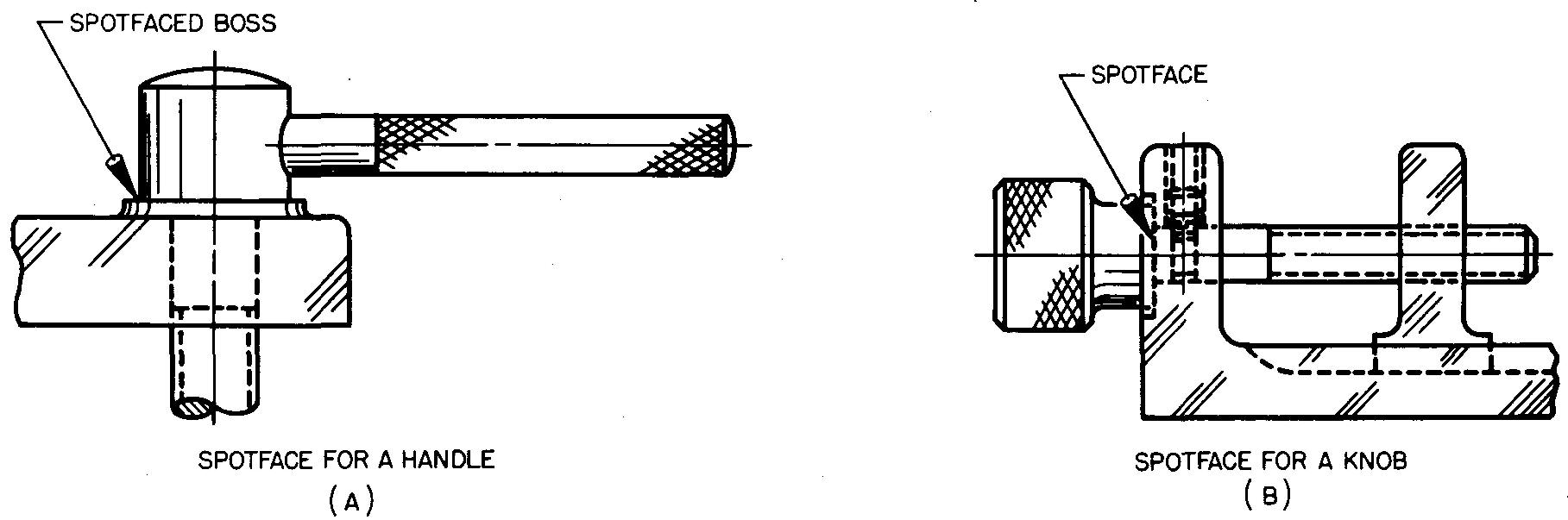

2. Le lamage fournit un siège plat pour une pièce, telle qu'une poignée, sur une surface autrement rugueuse, comme illustré à la figure 12-24.

Fig. 12-24. Lamage pour poignées et boutons

En général, la profondeur du trou lamé n'est pas indiquée dans la note sur le dessin. Selon une coutume de longue date, cette profondeur est laissée à l'appréciation de l'atelier.

Le but du lamage étant de lisser une surface rugueuse, l'ouvrier peut juger avec plus de précision de la profondeur à laquelle il doit étendre la coupe dans la pièce.

La figure 12-25 montre des exemples de spécification des opérations de lamage sur les dessins.

Fig. 12-25. Spécification des trous lamés