Une perte considérable peut se produire en raison de l'exigence de taille exacte. Les pièces aux dimensions exactes sont pratiquement impossibles à produire.

Principes de tolérancement

Introduction

Les pièces mobiles des machines et des structures doivent être fabriquées à une taille précise afin qu'une fois assemblées, elles s'adaptent et fonctionnent correctement ensemble. Les pièces des machines produites en grande quantité doivent être interchangeables.

Par exemple, si une pièce usée ou cassée se présente sur une machine à coudre, la machine ne fonctionnera pas tant que la pièce usée n'aura pas été remplacée par une nouvelle pièce.

Si la nouvelle pièce est interchangeable, elle peut être prélevée dans le stock et s'adapter à sa place, fonctionnant correctement sans outillage spécial. L'interchangeabilité exige que toutes les pièces similaires soient fabriquées à une taille presque identique.

En 1785 déjà, Thomas Jefferson, alors ministre en France, écrivait en décrivant la fabrication des armes à feu :

« ... elle consiste à rendre chaque pièce si exactement semblable que ce qui appartient à l'une peut être utilisé pour n'importe quelle autre. »

Eli Whitney est considéré comme le premier à avoir introduit l'interchangeabilité des pièces en Amérique. En 1798, il a obtenu un contrat gouvernemental pour la fabrication d'armes à feu à New Haven, dans le Connecticut.

Les pièces interchangeables sont la base de la fabrication moderne.

Par exemple, au début de la fabrication automobile, les quelques automobiles achevées étaient beaucoup trop chères pour le commun des mortels. À cette époque, les pièces d'une automobile étaient fabriquées, une par une, à la main, par des méthodes minutieuses.

Aujourd'hui, les pièces automobiles fabriquées par des machines-outils sont produites avec une telle précision que l'assemblage en un produit fini est un processus facile, rapide et économique.

Le résultat est qu'au lieu de pouvoir fabriquer seulement un nombre limité d'automobiles à grands frais, le fabricant peut désormais les fabriquer en grandes quantités.

Le grand volume de production est atteint à un coût raisonnable, de sorte que les automobiles sont à la portée de pratiquement tout le monde.

Grâce à des machines-outils

précises, la qualité de fabrication qui rend l'interchangeabilité possible est

aussi facilement accessible à une usine employant seulement quelques ouvriers

qu'à une usine employant des milliers d'ouvriers.

Grâce à

l'interchangeabilité, les avantages de la production de masse sont accessibles à

tous.

En conséquence, le niveau de vie aux États-Unis a été élevé de sorte qu'il est aujourd'hui l'un des plus élevés au monde.

Des choses qui étaient autrefois considérées comme des luxes coûteux sont aujourd’hui considérées comme des nécessités relativement bon marché dans notre pays ; pourtant, elles restent des luxes coûteux pour les habitants des régions du monde où la mécanisation et la production de masse sont relativement peu expérimentées.

L’automobile est, bien sûr, l’exemple le plus connu de la production de masse moderne.

Mais il existe de nombreux autres produits qui pourraient être cités, tels que les appareils électroménagers, les machines de bureau, les articles militaires ou les machines agricoles pour les fermes.

L'économie de production de masse a rendu des milliers de produits accessibles à tous à un coût modéré. Elle a également fourni des emplois à des millions de travailleurs dans les villes, les villages et les campagnes.

Ces mêmes travailleurs seraient sans doute au chômage aujourd'hui si les méthodes de production d'il y a un demi-siècle n'avaient pas été remplacées par des méthodes de production modernes.

L'industrie moderne a certaines limites. Elle ne peut pas fabriquer de manière économique des pièces de machine de taille identique.

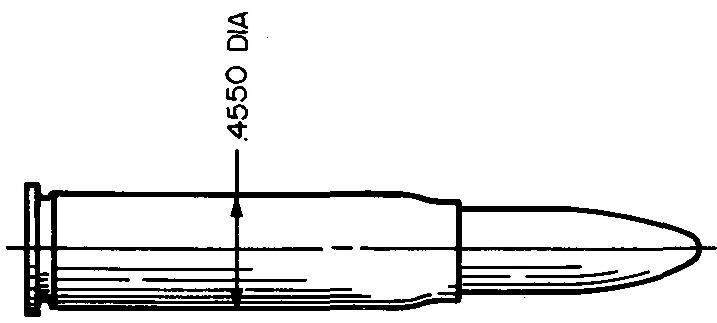

Dans la figure 11-1, par exemple, le diamètre de la cartouche de balle est dimensionné à 0,4550 pouce. Bien qu'il soit peut-être possible de fabriquer un nombre limité de cartouches de cette taille exacte, la production serait extrêmement lente.

Fig. 11-1

Une perte

considérable peut se produire en raison de l'exigence de taille exacte. Les

pièces aux dimensions exactes sont pratiquement impossibles à produire.

En raison de la façon dont elle est dimensionnée, si l'atelier fabriquait la cartouche avec une taille inférieure de 0,0001 pouce, la cartouche ne serait pas acceptable.

Imaginez combien il serait coûteux d'acheter une automobile actuelle si toutes les pièces étaient dimensionnées de cette façon. Il est peu probable que le nombre d'automobiles fabriquées en une seule année suffise à répondre à la demande. La production serait à nouveau limitée à une fabrication presque artisanale.

Tolérancement

De légères variations de dimensions sont autorisées.

Cependant, les variations de dimensions doivent être limitées au minimum pour permettre aux pièces de fonctionner efficacement. C'est ce qu'on appelle le tolérancement.

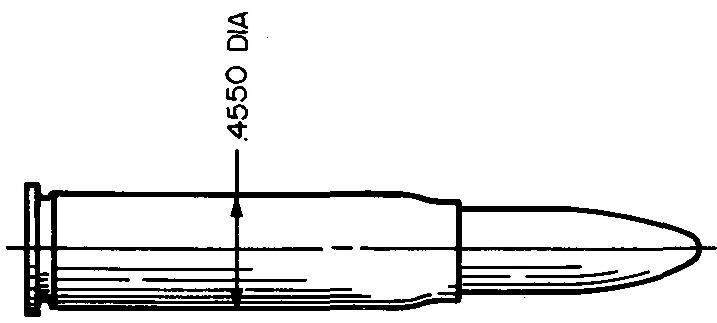

Ainsi, l'atelier dispose d'une petite marge d'erreur. Dans la Fig. 11-2, un diamètre de la cartouche est dimensionné comme 0,4555/0,4545 pouce.

Fig. 11-2

La cartouche

peut maintenant être fabriquée dans une taille aussi grande que 0,4555 pouce,

aussi petite que 0,4545 pouce, ou n'importe quelle taille entre les deux

chiffres. La quantité limitée de variation correspond à 0,0010 pouce.

La quantité de variation, ou

tolérance, est calculée en prenant la différence entre les deux nombres. Le

tolérancement peut économiser beaucoup de temps, d'efforts et, bien sûr, des

dépenses finales.

Termes utilisés dans le tolérancement

Une procédure standard qui spécifie les différences ou variations de taille autorisées pour deux pièces d'accouplement a été conçue. Dans l'explication de cette procédure, certains nouveaux termes seront utilisés.

L'étudiant doit étudier ces termes afin de pouvoir les comprendre.

Taille nominale

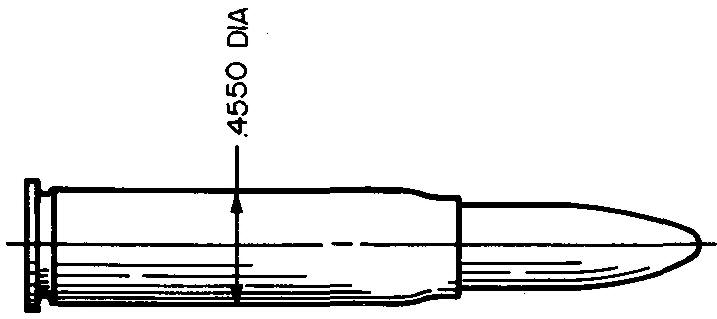

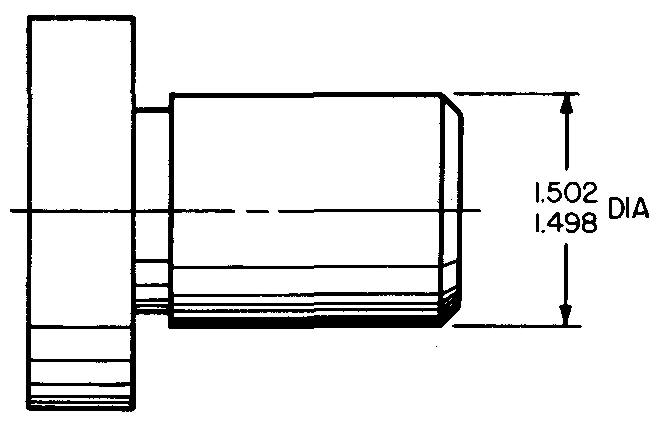

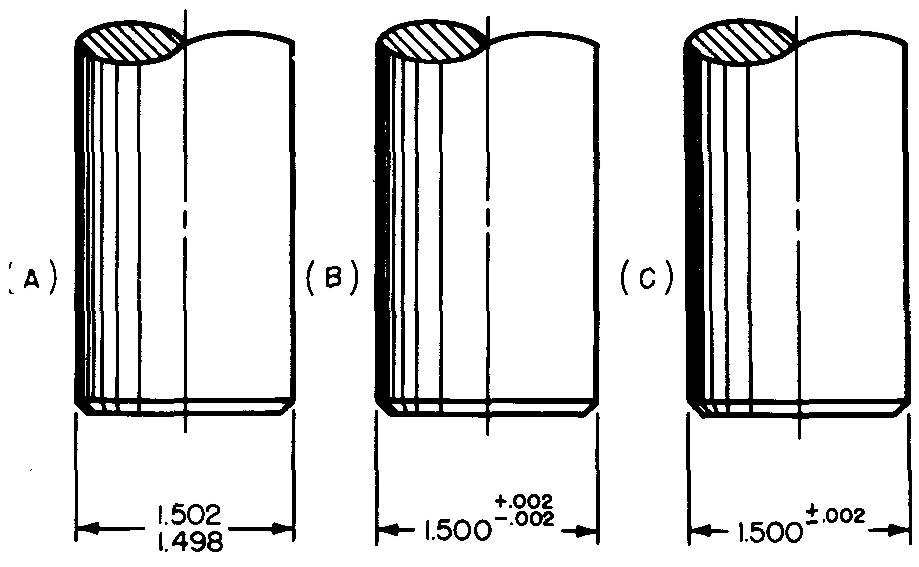

La taille approximative d'une pièce est appelée sa taille nominale. La taille nominale est généralement écrite sous forme fractionnaire. La taille nominale du diamètre de la pièce illustrée à la figure 11-3 est de 1-1/2 pouce. C'est-à-dire que les deux chiffres de dimension sont les plus proches de 1-1/2 pouce.

Fig. 11-3

Taille de

base

La taille théorique exacte d'une pièce est sa taille de base.

La taille de base est utilisée comme point de départ pour calculer les deux chiffres qui sont placés sur le dessin. La taille de base est généralement l'équivalent décimal de la taille nominale.

Pour la pièce de la Fig. 11-3, la taille de base est de 1,500 pouces. (1-1/2 po = 1,500 po.)

Limites

Les tailles les plus grandes et les plus petites acceptables d'une dimension pour une pièce sont les limites de la dimension. Dans la Fig. 11-3, la limite la plus grande est de 1,502 pouces et la limite la plus petite est de 1,498 pouces.

Tolérance

La différence trouvée en soustrayant la plus petite limite de la plus grande limite est la tolérance. Il s'agit de la quantité totale de variation qui peut être autorisée tout en produisant une pièce fonctionnant correctement.

Dans la Fig. 11-3, la tolérance est de 0,004 pouce. (1,502 po - 1,498 po = 0,004 po)

Allocation

L'ajustement le plus serré entre deux pièces d'accouplement est appelé l'allocation. Il existe deux types d'allocation : l'allocation d'interférence et l'allocation de jeu.

Allocation d'interférence

Comme son nom l'indique, l'interférence fait référence à la quantité d'interférence entre une pièce et sa pièce d'accouplement. L'interférence indique toujours que les pièces s'adapteront étroitement l'une à l'autre.

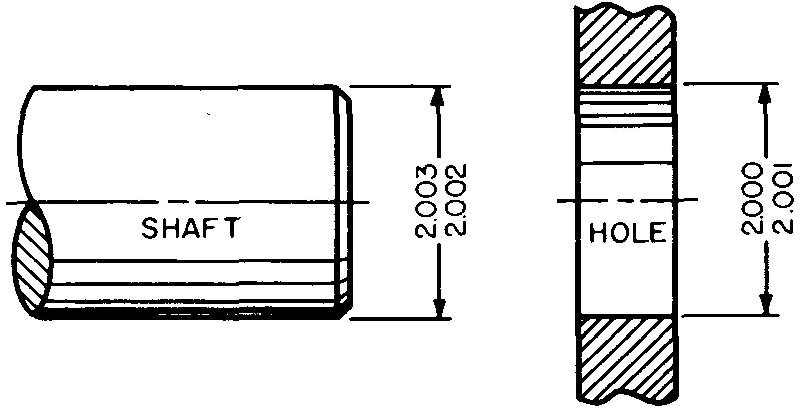

La figure 11-4 montre un arbre et un trou qui sont conçus pour s'adapter l'un à l'autre.

Fig. 11-4. ajustement serré pour les pièces d'accouplement

Elles sont dimensionnées pour un ajustement serré ; c'est-à-dire que le trou est plus petit que l'arbre, de sorte que les pièces s'adapteront étroitement l'une à l'autre.

Examinons les dimensions de chacune de ces pièces.

Pour calculer la plus grande quantité d'interférence entre deux pièces d'accouplement, nous devons soustraire le plus petit diamètre de trou (2,000 pouces) du plus grand diamètre d'arbre (2,003 pouces).

Cela donnera une interférence maximale de 0,003 pouce. Cela signifie que l'arbre doit être forcé dans le trou.

Marge de jeu

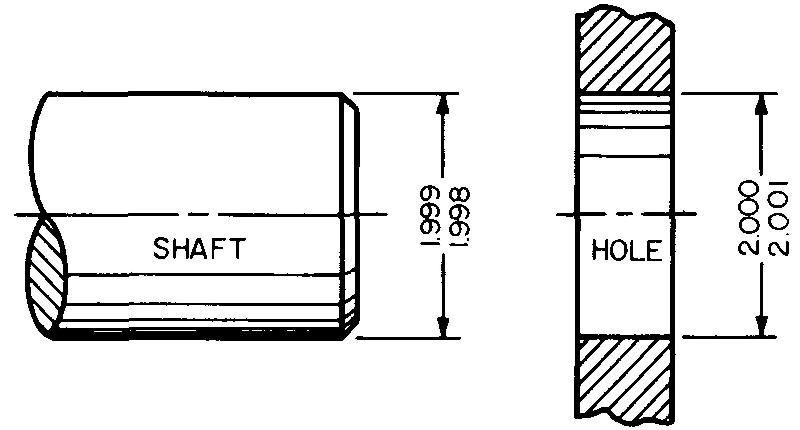

Le jeu, comme son nom l'indique, signifie la quantité de jeu qu'une pièce possède ou est inférieure à sa pièce d'accouplement. Le jeu signifie toujours que les pièces s'emboîtent sans serrer.

La figure 11-5 montre un autre arbre et un trou conçus pour s'emboîter. Le trou est de taille identique à celui de la figure 11-4, mais le diamètre de l'arbre est différent. Cette paire de pièces d'accouplement est dimensionnée pour un ajustement avec jeu.

Fig. 11-5. ajustement avec jeu pour les pièces d'accouplement

Pour calculer la plus petite quantité de jeu entre ces deux pièces d'accouplement, nous devons soustraire le plus grand diamètre de l'arbre (1,999 pouces) du plus petit diamètre du trou (2,000 pouces). Cela nous indique que l'arbre glissera sans serrer dans le trou, ce qui donne un jeu de 0,001 pouce.

N'oubliez pas que l'interférence la plus grande et le plus petit jeu font tous deux référence à la marge de tolérance. Notez que dans les deux exemples, nous avons utilisé la plus petite taille de trou et la plus grande taille d'arbre pour trouver la marge.

Application des tolérances

Lorsque nous appliquons une tolérance, nous sélectionnons les chiffres des pièces afin que les dimensions puissent être placées sur le dessin.

Il existe deux systèmes d'application des tolérances : le système de perçage de base et le système d'arbre de base. Nous aborderons le système de perçage de base dans ce texte car il s'agit du système le plus couramment utilisé.

Le trou ou la fente d'une pièce de machine est réalisé à l'aide d'un outil ou d'une fraise de taille standard qui effectue l'opération dans certaines limites prévisibles (voir Tableau 5 Tolérances d'usinage).

À partir du schéma de conception ou du dessin d'assemblage, le dessinateur détermine la taille nominale du trou ou de la fente pour laquelle la tolérance doit être appliquée.

Le concepteur peut préférer indiquer cette taille sur son schéma ou le dessinateur peut simplement mettre à l'échelle (ou mesurer) le dessin du concepteur pour déterminer la taille nominale du trou.

L'arbre ou toute autre pièce d'accouplement peut être facilement fabriqué à une taille appropriée pour s'adapter au trou ou à la fente. Dans le système de perçage de base, la plus petite limite pour le trou ou la fente est toujours utilisée comme taille de base.

C'est le point de départ à partir duquel tous les calculs sont effectués. D'où le terme de trou de base pour cette méthode.

Examinons de près deux exemples montrant comment un dessinateur de machine applique une tolérance afin de dimensionner correctement chacune des deux pièces d'accouplement.

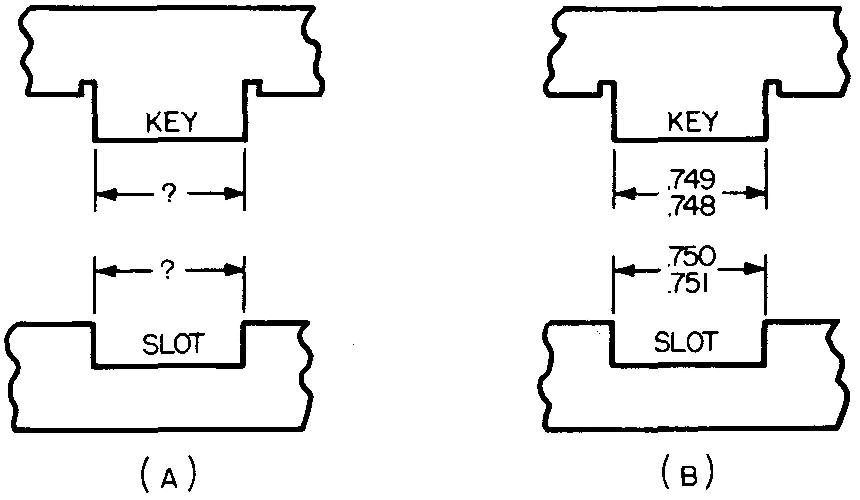

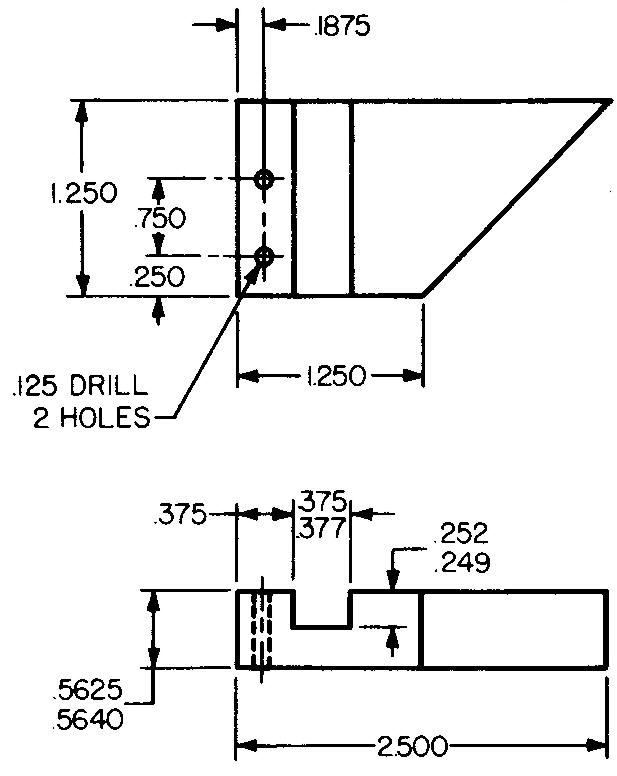

Exemple 1 clavette et rainure

Nous prendrons comme premier exemple deux pièces d'accouplement qui ont une clavette et une fente comme illustré à la Fig. 11-6. Dans la Fig.

Fig. 11-6. Ajustement avec jeu pour les pièces d'accouplement

11-6A les

dimensions ont été intentionnellement omises des vues. Les dimensions finales,

illustrées à la Fig. 11-6B, ont été obtenues de la manière suivante.

Le dessinateur doit d'abord déterminer la taille nominale de la fente à partir du dessin de conception. Dans ce cas, elle est de 3/4 de pouce. Ainsi, la taille de base est de 0,750 pouce. (3/4 po = 0,750 po.)

Avant que le dessinateur puisse appliquer une tolérance à l'une ou l'autre des pièces, il doit savoir comment les pièces d'accouplement sont censées fonctionner. Pour cet exemple, la clavette doit glisser dans la fente avec une tolérance de jeu de 0,001 pouce.

La quantité de tolérance à spécifier dans chaque cas nécessite une connaissance approfondie de la précision avec laquelle l'atelier et les machines peuvent fabriquer des pièces à la taille.

Dans ce cas, un dessinateur débutant ferait bien de demander conseil à des dessinateurs ou ingénieurs expérimentés.

Dans ce cas, il est conseillé au dessinateur de faire chaque tolérance à 0,001 pouce.

Le dessinateur connaît maintenant quatre tailles : la taille nominale, la taille de base, la tolérance (dans ce cas, la tolérance de jeu) et la tolérance pour la clavette et la fente.

Solution

DONNÉES CONNUES :

Taille nominale 3/4 po.

Taille de base 0,750 po.

Tolérance (jeu) 0,001 po.

Tolérance (fente et clavette) 0,001 po.

OBLIGATOIRE :

Limites de fente 7

Limites de clavette 7

ÉTAPE 1 :

La taille de base est toujours la plus petite taille de fente ou de trou. Commencez par ajouter la tolérance à la taille de base. Cela donne la limite de fente la plus grande.

Taille de base (limite de fente la plus petite) 0,750 po. Tolérance 0,001 po.

Limite de fente la plus grande 0,751 po.

ÉTAPE 2 : À partir des DONNÉES CONNUES, sélectionnez la tolérance.

Puisqu'il s'agit d'une tolérance de dégagement, la clé doit être plus petite que la fente. Soustrayez cette tolérance de dégagement de la taille de base pour trouver la limite de clé maximale.

Taille de base (limite de fente la plus petite) 0,750 po.

Allocation 0,001 po.

Limite de clé la plus grande 0,749 po.

ÉTAPE 3 : À partir des DONNÉES CONNUES, sélectionnez la tolérance pour la clé. Soustrayez-la de la limite de clé la plus grande pour trouver la limite de clé la plus petite.

Limite de clé la plus grande 0,749 po.

Tolérance 0,001 po.

Limite de clé la plus petite 0,748 po.

ÉTAPE 4 : VÉRIFICATION.

Par définition, la différence entre la limite de fente la plus petite et la limite de clé la plus grande est égale à la tolérance.

Soustrayez et comparez la différence avec la tolérance indiquée dans les DONNÉES CONNUES.

La plus petite limite de fente 0,750 po.

La plus grande limite de clavette 0,749 po.

La tolérance 0,001 po.

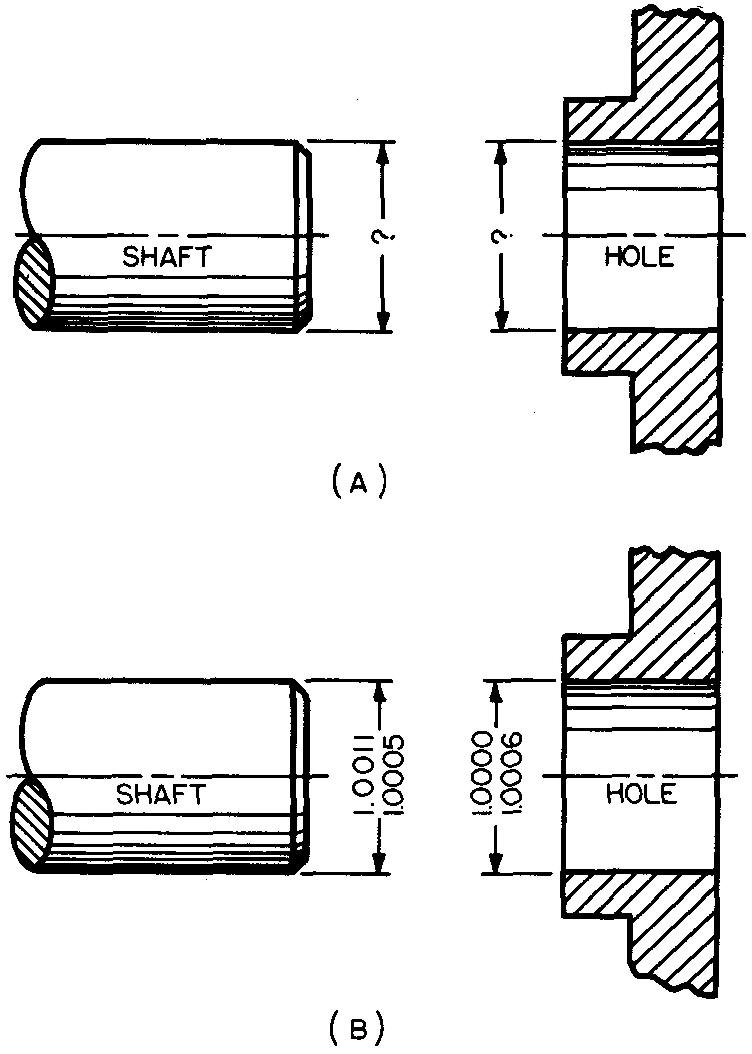

Exemple 2 arbre et trou

Étudions maintenant un autre exemple, illustré à la Fig. 11-7.

Fig. 11-7. Ajustement serré pour les pièces d'accouplement

Là encore, les

dimensions ont été omises des vues de la Fig. 11-7A.

Les dimensions finales, appliquées à la Fig. 11-7B, sont expliquées comme suit.

Comme dans l'exemple 1, le dessinateur commence par la taille du trou. Il trouve qu'il mesure 1 pouce de diamètre, ce qui est la taille nominale. La taille de base est donc de 1,000 pouce.

La conception des pièces d'accouplement dans cet exemple nécessite une tolérance d'interférence de 0,0011 pouce. Cela signifie que l'arbre doit s'adapter étroitement dans le trou.

La tolérance attribuée à chacune des pièces d'accouplement dans l'exemple sera de 0,0006 pouce pour l'arbre et de 0,0003 pouce pour le trou.

Solution

DONNÉES CONNUES :

Taille nominale 1 po

Taille de base (trou) 1,0000 po

Allocation (interférence) 0,0011 po

Tolérance (arbre) 0,0006 po

Tolérance (trou) 0,0003 po

OBLIGATOIRE : Limites de trou ?

Limites d'arbre ?

ÉTAPE 1 : Trouvez les limites de trou les plus grandes comme dans l'ÉTAPE 1, Exemple 1.

Taille de base (limite de trou la plus petite) 1,0000 po Tolérance 0,0003 po

Limite de trou la plus grande 1,0003 po

ÉTAPE 2 : À partir des DONNÉES CONNUES, sélectionnez la tolérance. Puisqu'il s'agit d'une tolérance d'interférence, ajoutez la tolérance à la taille de base pour trouver la limite d'arbre la plus grande.

Taille de base (limite de trou la plus petite) 1,0000 po. Tolérance 0,0011 po.

Limite d'arbre la plus grande 1,0011 po.

ÉTAPE 3 : À partir des DONNÉES CONNUES, sélectionnez la tolérance de l'arbre. Soustrayez-la de la limite d'arbre la plus grande pour trouver la limite d'arbre la plus petite.

Limite d'arbre la plus grande 1,0011 po.

Tolérance 0,0006 po.

Limite d'arbre la plus petite 1,0005 po.

ÉTAPE 4 : Vérifiez comme à l'ÉTAPE 4, exemple 1. Limite d'arbre la plus grande 1,0011 po.

Limite de trou la plus petite 1,0000 po.

Tolérance d'interférence 0,0011 po.

Spécification des tolérances

Les tolérances doivent toujours être aussi grandes et aussi généreuses que possible pour l'atelier. N'oubliez pas que la tolérance est la quantité totale de variation autorisée que l'atelier peut effectuer pour n'importe quelle dimension.

Les tolérances plus proches (ou plus précises) que celles réellement requises pour que les pièces fonctionnent correctement entraînent toujours une augmentation du coût de production des pièces.

Plus les dimensions sont précises, plus il faut de temps pour fabriquer et inspecter les pièces. Un dessinateur peut aider à réduire les coûts de production en sélectionnant judicieusement et soigneusement des tolérances raisonnables.

Les tolérances doivent être indiquées pour toutes les dimensions d'un dessin, quelle que soit la précision nécessaire à la fabrication d'une pièce.

Les dimensions fractionnaires, décimales et angulaires ont toutes des tolérances.

Tolérances fractionnaires

Les dimensions fractionnaires sont généralement assorties d'une tolérance de ±1/64 pouce. Une pièce de machine qui a été dimensionnée de manière fractionnaire peut être agrandie ou réduite de 1/64 pouce et la pièce sera toujours acceptable.

C'est-à-dire que la marge d'erreur autorisée de l'atelier sur les dimensions fractionnaires est de ±1/64 pouce.

Une note indiquant à l'atelier le niveau de tolérance pour une dimension fractionnaire est généralement indiquée dans une note générale dans ou à proximité du bloc de titre de la feuille.

Une telle note se lirait comme suit : « Les dimensions fractionnaires doivent être de ±1/64 pouce, sauf indication contraire. »

Tolérances décimales

Certaines entreprises évitent d'utiliser des fractions et utilisent uniquement des dimensions décimales comme le montre la figure 11-8.

Fig. 11-8. Dimensions décimales

Dans ce cas, la tolérance

qui s'applique à toutes les dimensions données de cette manière est généralement

spécifiée dans une note générale dans ou à proximité du bloc de titre.

Une telle note se lirait comme suit :

« Les dimensions décimales doivent être de ± 0,0156, sauf indication contraire. »

Les tolérances spécifiées pour les dimensions décimales peuvent être indiquées sur le dessin de l'une des trois manières illustrées dans la figure 11-9.

Fig. 11-9. Méthodes de spécification des tolérances pour les dimensions décimales

Dans la figure 11-9A, les

calculs ont été effectués pour l'atelier. Cette méthode préférée réduit les

erreurs dans l'atelier. Les figures 11-9 B et C exigent que l'atelier calcule

les limites.

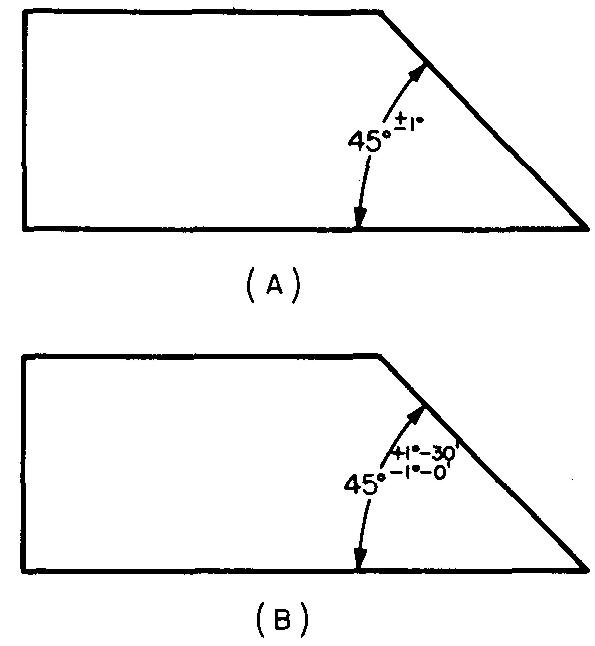

Tolérances angulaires

Lorsque toutes les cotes angulaires d'un dessin ont la même tolérance, la tolérance est spécifiée dans une note générale dans ou à proximité du bloc de titre de la feuille.

La note se lit comme suit : « Les cotes angulaires doivent être de ±0°-30' (ou ±1/2°). »

La figure 11-10 montre deux méthodes de spécification des tolérances pour les angles sur un dessin.

Fig. 11-10. Méthodes de spécification des tolérances pour les cotes angulaires

Placement

des clavettes et des axes de limite

Clavettes et arbres

Placez la limite la plus grande sur la limite la plus petite, comme indiqué dans les Fig. 11-6B et 11-7B.

L'ouvrier commence avec un stock pour une clavette ou un arbre surdimensionné. Pour réduire la taille, il doit d'abord connaître la limite la plus grande.

Fentes et trous

Placez la limite la plus petite sur la limite la plus grande, comme indiqué dans les Fig. 11-6B et 11-7B. Dans ce cas, l'ouvrier agrandit la fente ou le trou à la taille finale. Il doit donc d'abord connaître la limite la plus petite.

Classification ASA des ajustements

L'ASME (American Society of Mechanical Engineers) a développé une méthode uniforme ou cohérente pour appliquer des tolérances sur les dimensions des pièces de machines.

Cette méthode est expliquée en détail dans la norme ASA B4.1-1955, Preferred Limits and Fits for Cylindrical Parts.

Elle définit tous les termes associés à l'assemblage de pièces d'accouplement et suggère des tailles, des tolérances et des tolérances standard ainsi que divers types d'ajustements.

Cette norme contient également un tableau des tailles de base préférées. Le tableau contient une liste d'ajustements recommandés pour des pièces dont la taille varie de 0,04 pouce à 15,75 pouces.

La méthode normalise et définit plus précisément que jamais ce que l'on entend par ajustement lâche, ajustement serré, etc.

La méthode répertorie d'abord cinq principaux types ou classes d'ajustement, allant d'un ajustement très serré (ajustement forcé ou ajustement rétréci) à un ajustement très lâche (ajustement glissant ou ajustement glissant).

Dans chaque classe d'ajustement, une tolérance définie est recommandée. En gros, la méthode peut être comparée à la normalisation des filetages de vis.

C'est-à-dire que le système ASA normalise essentiellement les pièces d'accouplement de sorte que les arbres fabriqués par une entreprise s'adaptent aux bagues de la même classification d'ajustement ASA fabriquées par une autre entreprise, de la même manière que les boulons fabriqués par une entreprise s'adaptent aux écrous fabriqués avec les mêmes filetages fabriqués par une autre entreprise.

Assemblage sélectif

Pour réduire les coûts élevés de production de pièces avec des tolérances extrêmement serrées, de nombreuses entreprises utilisent un processus connu sous le nom d'assemblage sélectif.

Les pièces sont d'abord fabriquées avec des tolérances lâches ; puis, avant l'assemblage, elles sont calibrées (ou mesurées) et séparées en groupes de taille similaire (généralement petits, moyens et grands).

Les petits arbres, par exemple, sont accouplés avec des trous de petite taille, les arbres moyens sont accouplés avec des trous de taille moyenne, et ainsi de suite.

De cette façon, les pièces accouplées peuvent être conçues pour s'adapter étroitement les unes aux autres, évitant ainsi la nécessité et les dépenses supplémentaires liées au travail avec des tolérances inhabituellement serrées.

Questions de révision (les réponses ne sont pas données)

1. Expliquez la signification du terme pièces interchangeables.

2. Expliquez la signification du terme production de masse. Quel est peut-être l'exemple le plus courant de production de masse ?

3. Définissez le tolérancement.

4. Un arbre mesure 1,6875 pouce de diamètre. Quelle est la taille nominale ?

5. Définissez les limites.

6. Comment le dessinateur de machine sait-il quelle tolérance utiliser sur une pièce donnée ? Expliquez.

7. Définissez la tolérance.

8. Nommez les deux types de tolérance.

9. Que signifie une pièce qui interfère avec une autre ?

10. Nommez la tolérance qui signifie toujours que les pièces accouplées s'ajustent de manière lâche.

11. Expliquez ce que signifie le terme appliquer une tolérance.

12. Quel est le point de départ à partir duquel tous les calculs sont effectués ?

13. Quelle est la tolérance standard sur une dimension fractionnaire ?

14. Sur un arbre avec des dimensions limites, pourquoi la plus grande taille d'arbre est-elle placée au-dessus de la plus petite ?

15. Comment les dimensions limites sont-elles disposées pour les trous et les fentes ? Expliquez.

16. Expliquez comment le

processus d'assemblage sélectif aide à réduire les coûts de fabrication des

pièces.

Calculez les limites pour les problèmes suivants.

17. Arbre et trou : taille nominale de 5/8 pouce ; tolérance d'interférence de 0,0003 pouce ; tolérance sur l'arbre est de 0,0003 pouce et tolérance sur le trou est de 0,0006 pouce.

18. Arbre et trou : taille nominale de 1-13/16 pouces ; tolérance de jeu de 0,005 pouce ; tolérance sur les deux 0,001 pouce.

19. Arbre et trou : taille nominale de 2-1/8 pouces ; tolérance d'interférence de 0,0012 pouce ; tolérance sur l'arbre est de 0,003 pouce et tolérance sur le trou est de 0,0015 pouce.

20. Arbre et trou : taille nominale de 1-3/4 pouces ; tolérance de jeu de 0,001 pouce ; tolérance pour les deux 0,0015 pouce.

21. Clavette et fente : taille nominale de 3 pouces : tolérance de jeu de 0,0005 pouce ; tolérance pour les deux 0,0015 pouce.

22. Clavette et fente : taille nominale de 1-3/8 pouces ; tolérance d'interférence de 0,0025 pouce ; tolérance pour la clé est de 0,0005 pouce et tolérance pour la fente est de 0,0010 pouce.

23. Clé et fente : taille nominale de 5-7/8 pouces ; tolérance de jeu de 0,0015 pouce ; tolérance pour la clé est de 0,0010 pouce et tolérance pour la fente est de 0,0005 pouce.

24. Clé et fente : taille de base de 1,5685 pouce ; tolérance d'interférence de 0,0006 pouce ; tolérance pour la clé est de 0,0005 pouce et tolérance pour la fente est de 0,0003 pouce.