Traitement de surface des métaux

Introduction

Il incombe au dessinateur de machines de spécifier toutes les informations nécessaires à la fabrication complète d'une pièce. Il doit prêter une attention particulière aux opérations impliquées dans la fabrication de la pièce ; dans la plupart des cas, il doit également spécifier le traitement de surface souhaité sur le dessin.

Selon les exigences, la qualité de surface d'une pièce peut aller d'un moulage brut à une surface hautement polie.

Avant que le dessinateur puisse spécifier la finition de surface sur le dessin d'une pièce, il doit connaître certains des processus de base couramment utilisés pour produire des finitions de surface.

En plus des différentes manières de produire des finitions de surface sur une pièce, les processus de traitement de surface peuvent consister à fournir des finitions protectrices sur les pièces de la machine.

Les spécifications des traitements de surface sont répertoriées dans le tableau 6. Spécifications de traitement de surface.

Cette section présentera une explication des éléments de base du moletage, de la finition de surface, du nettoyage de surface et de la finition protectrice.

Moletage

Le moletage est le processus de laminage de dépressions de différentes conceptions sur des surfaces cylindriques non durcies. Le résultat est une rugosité de la surface.

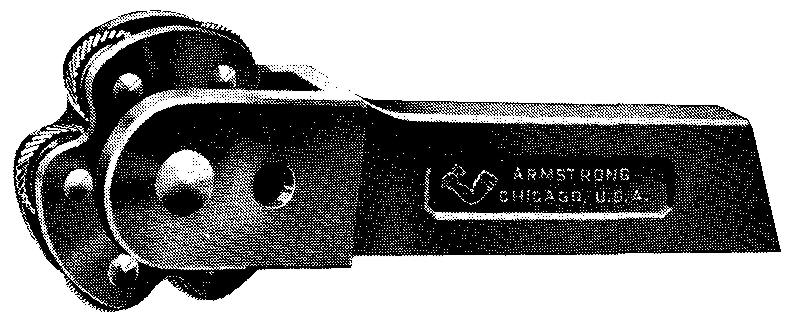

Les molettes en acier trempé, appelées molettes, sont pressées fermement contre la pièce en rotation. Les molettes ont des crêtes, ou dents, qui reproduisent leur dessin sur la surface de travail. Les molettes sont maintenues dans un porte-outil articulé qui permet aux molettes de se centrer sur la pièce, comme illustré dans la Fig. 8-1.

Fig. 8-1. a Porte-outil articulé

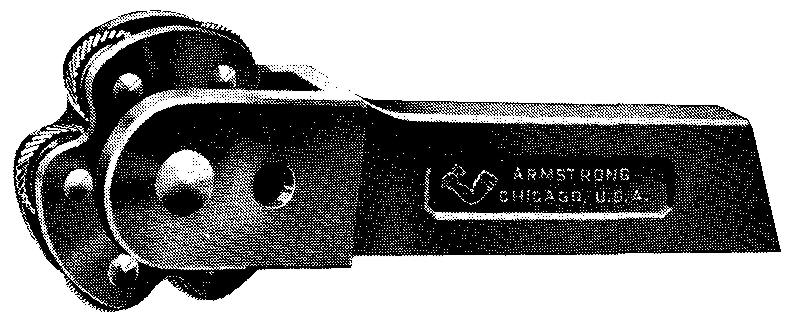

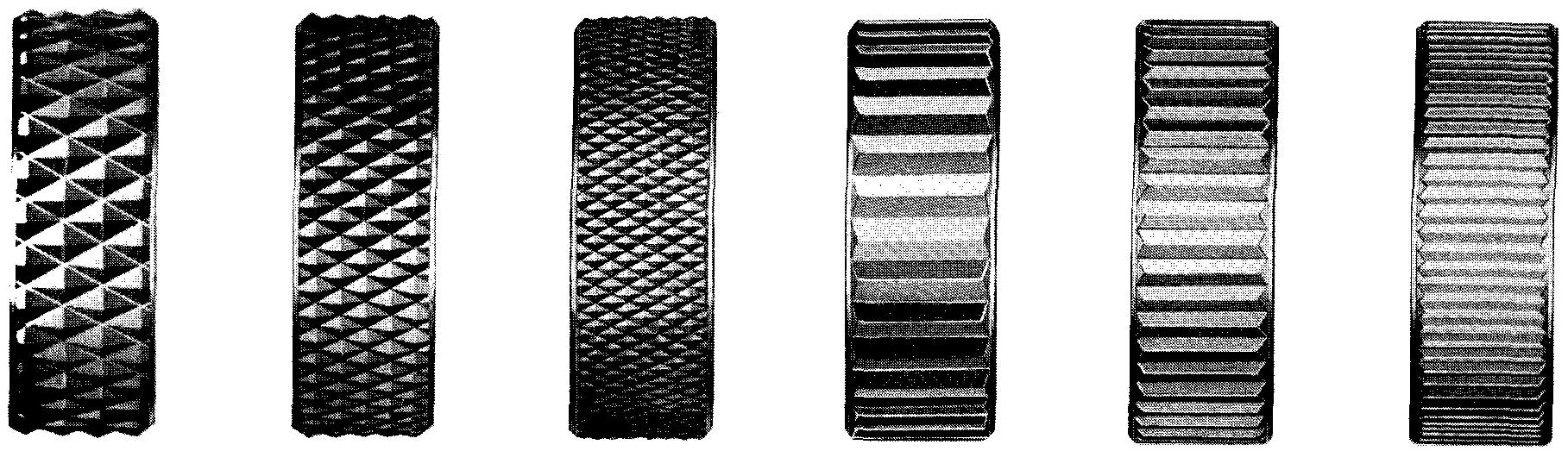

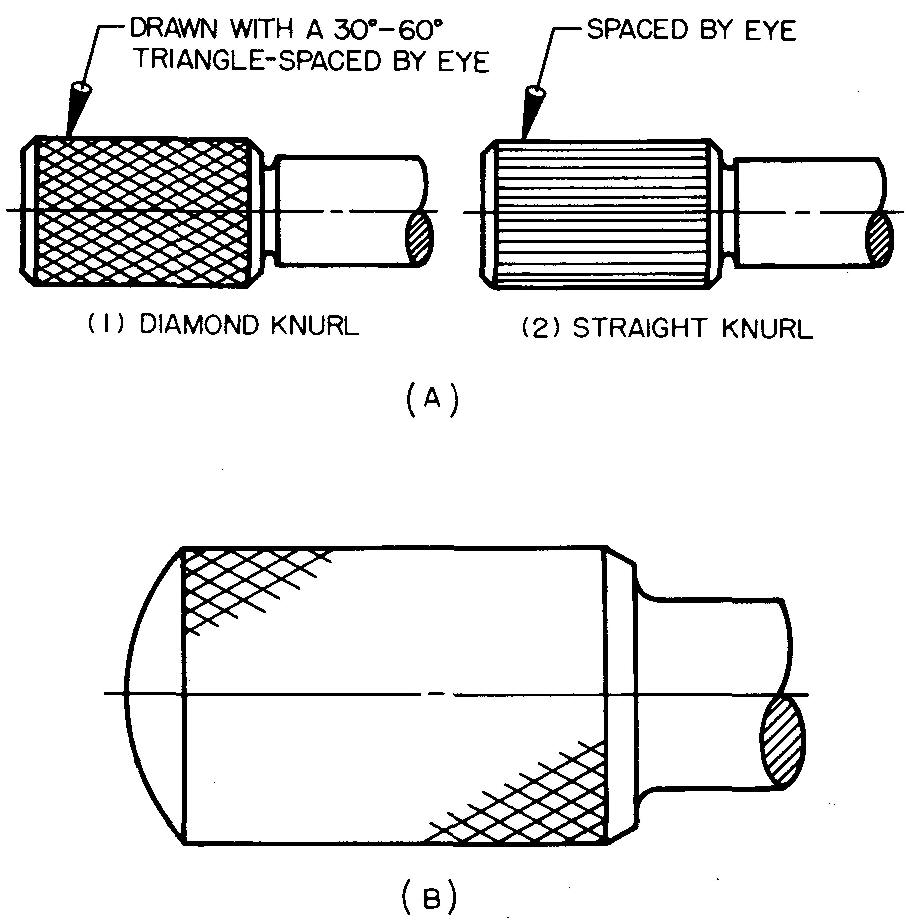

Lorsque les molettes sont pressées contre la pièce, elles tournent avec elle. Il existe deux types de conceptions de molettes : le motif en losange et le motif en ligne droite, tous deux illustrés dans la Fig. 8-2.

Fig. 8-2. Deux types de conceptions de molettes

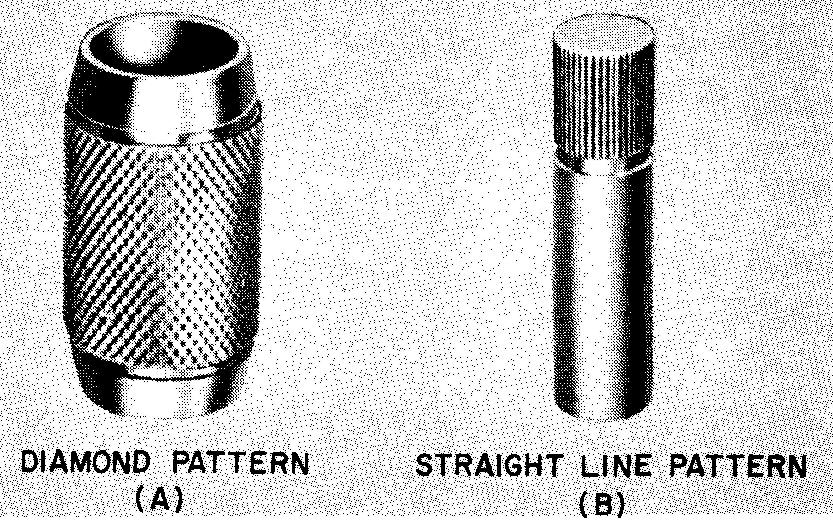

Chaque motif est disponible sous forme de molette grossière (pas de 33), de molette moyenne (pas de 21) et de molette fine (pas de 14). Le pas fait référence au nombre de crêtes par pouce. Le pas est la distance mesurée parallèlement à l'axe, ou à la ligne centrale, de la pièce.

Le pas d'une surface moletée est illustré à la Fig. 8-3.

Fig. 8-3. Comment le pas est mesuré sur une surface moletée

La Figure 8-4 montre la taille réelle de chaque pas dans chaque motif, tel qu'il a été imprimé sur une surface de travail.

Fig. 8-4. Taille réelle des motifs de moletage

Le motif en ligne droite est réalisé en utilisant une seule molette dans un support.

Le motif en losange est réalisé en utilisant deux molettes. Une molette a des dents qui s'inclinent (ou s'inclinent) vers la droite, et l'autre molette a des dents qui s'inclinent vers la gauche. Lorsque les molettes tournent, deux crêtes se forment, l'une à gauche et l'autre à droite ; celles-ci se croisent pour former une forme de losange.

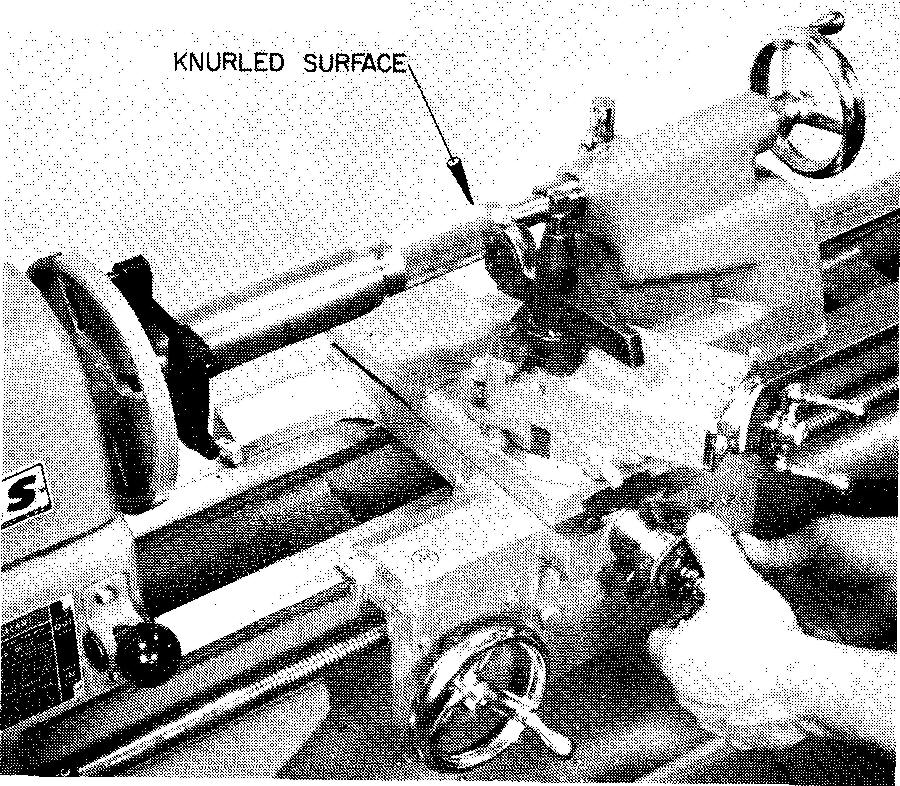

La figure 8-5 montre comment le moletage est réalisé sur un tour. Le moletage peut également être réalisé sur une machine à vis automatique.

Fig. 8-5. Moletage sur un tour

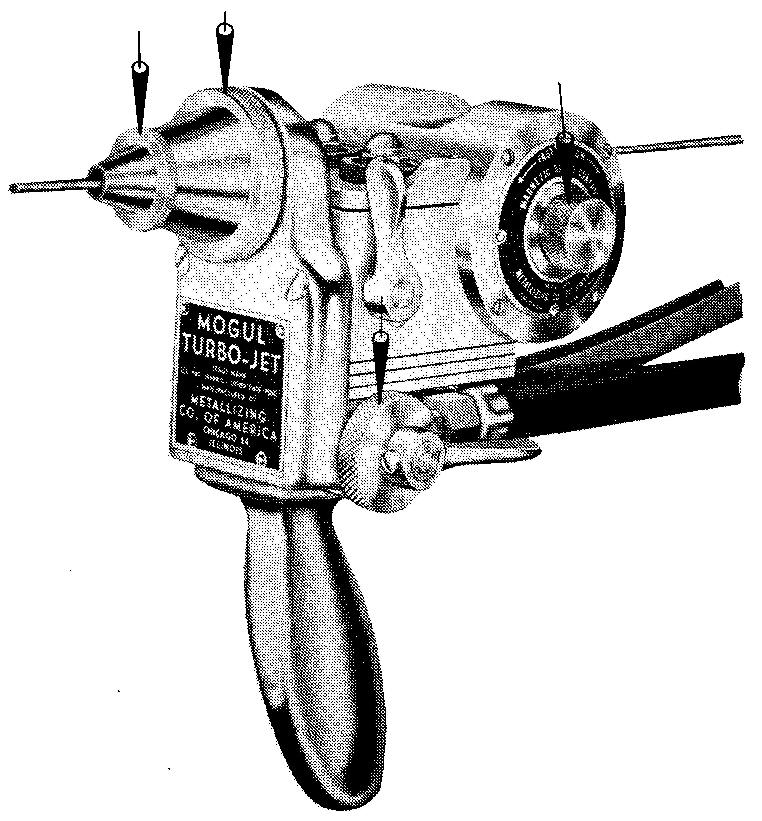

Le moletage a

deux raisons : pour fournir une surface de préhension sur un bouton ou une

poignée, comme illustré dans la figure 8-6, et pour fournir une surface rugueuse

sur un arbre lorsqu'un ajustement serré est nécessaire entre l'arbre et une

autre pièce, comme illustré dans la figure 8-7.

Fig. 8-6. Surface de préhension sur les boutons et les poignées d'un pistolet de métallisation à air comprimé connu sous le nom de Turbo-Jet

Fig. 8-7. Une

pièce moletée pour un ajustement serré

Pour les besoins du dessin, aucune tentative n'est faite pour dessiner le moletage à une échelle précise. L'exigence principale est de dessiner une surface moletée pour qu'elle paraisse à peu près correcte. La figure 8-8 montre comment le moletage est représenté sur les petites et grandes surfaces sur les dessins de la machine.

Fig. 8-8. Représentation du moletage

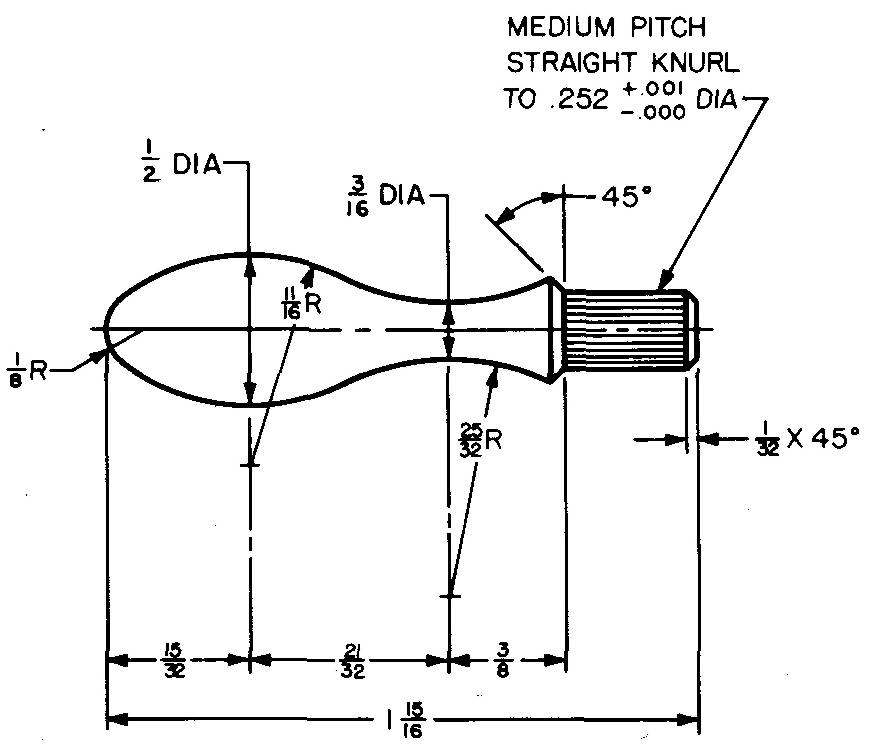

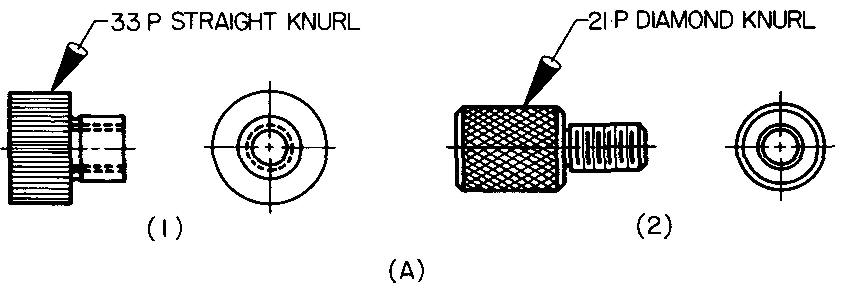

Le moletage est

spécifié sur un dessin comme indiqué dans la Fig. 8-9.

Fig. 8-9. Spécification du moletage

Lorsque le moletage est utilisé pour fournir une surface de préhension, le pas et le type de moletage doivent être spécifiés.

Lorsque le moletage est utilisé pour assurer un ajustement serré entre deux pièces, les dimensions limites avant le moletage et le diamètre minimum après le moletage doivent être indiqués, ainsi que le pas et le type de moletage requis.

Finition de surface

La finition de surface est un terme qui décrit les finitions produites par des méthodes mécaniques.

Les méthodes de finition de

surface comprennent le meulage, le grattage, le polissage, le rodage, le

lustrage, le rodage et la superfinition. Toutes ces méthodes éliminent des

quantités variables de métal des surfaces de travail des pièces de machines.

meulage

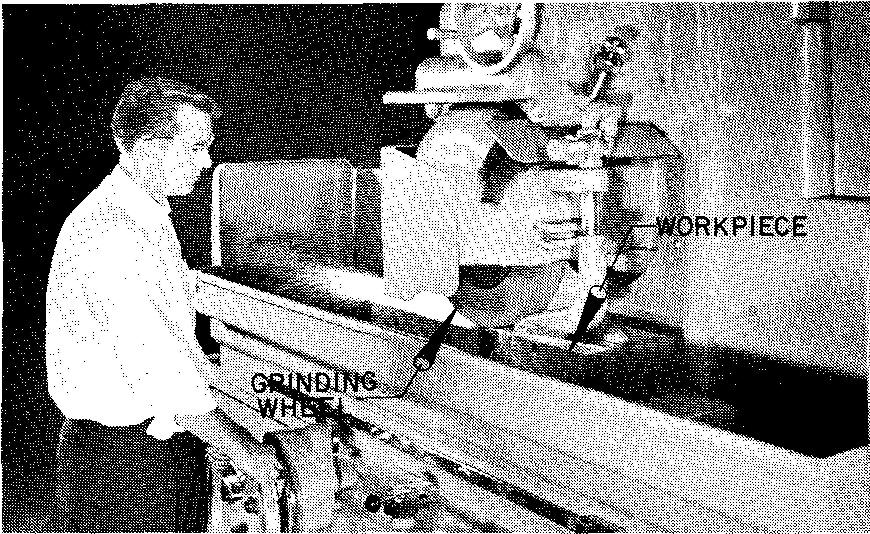

La figure 8-10 montre le processus de meulage. Ce processus consiste à enlever du métal au moyen d'une meule abrasive liée tournant à grande vitesse en contact avec la surface de la pièce.

Fig. 8-10. a Opération de meulage de surface

Le meulage est essentiellement effectué pour les raisons suivantes :

1. Améliorer ou lisser la surface.

2. Finir les pièces à une taille précise.

3. Enlever des quantités variables de matière.

4. Rectifier les surfaces des pièces qui ont été déformées par durcissement.

5. Améliorer ou former le tranchant des outils tels que les forets, les fraises, les forets et les alésoirs.

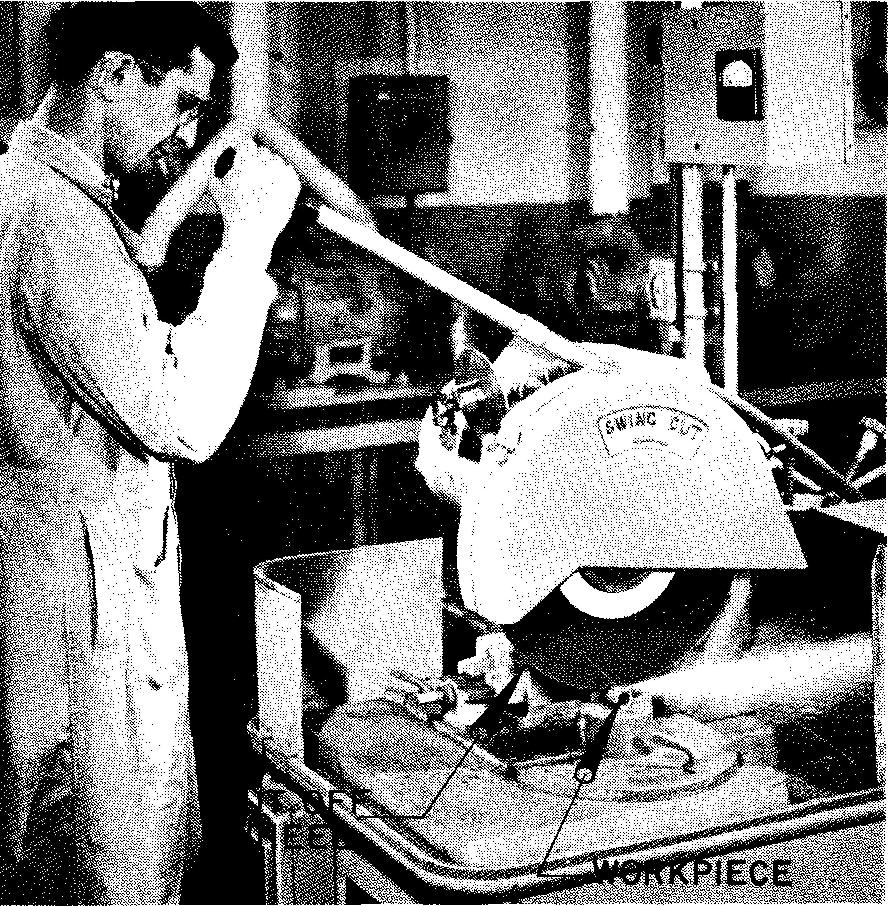

6. Pour couper le matériau à la taille souhaitée, comme illustré à la Fig. 8-11.

Fig. 8-11. Une meule à tronçonner abrasive

Grattage

Ce procédé consiste à réaliser une surface plane sur une pièce en éliminant les points saillants. Il peut être réalisé manuellement ou par des méthodes mécaniques. Le grattage est réservé à l'assemblage précis de deux pièces plates ou à l'assemblage d'arbres et de roulements appariés.

Des motifs de surface ornementaux constitués de tourbillons en demi-lune sont produits sur certaines surfaces exposées de tours, de perceuses à colonne, etc. par grattage.

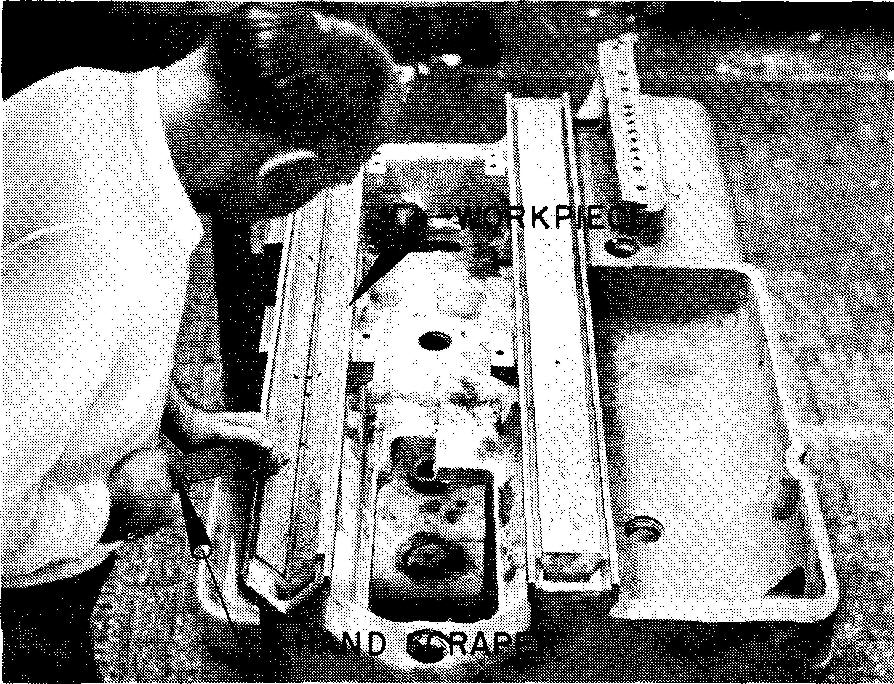

Le grattage est effectué avec des grattoirs en métal dur comme du verre qui ressemblent à une lime plate avec le tranchant à une extrémité. Le grattage à la main est considéré comme un art. Il nécessite une période de formation longue et spécialisée. Une surface grattée à la main est illustrée à la Fig. 8-12.

Fig. 8-12. Une surface grattée

Polissage

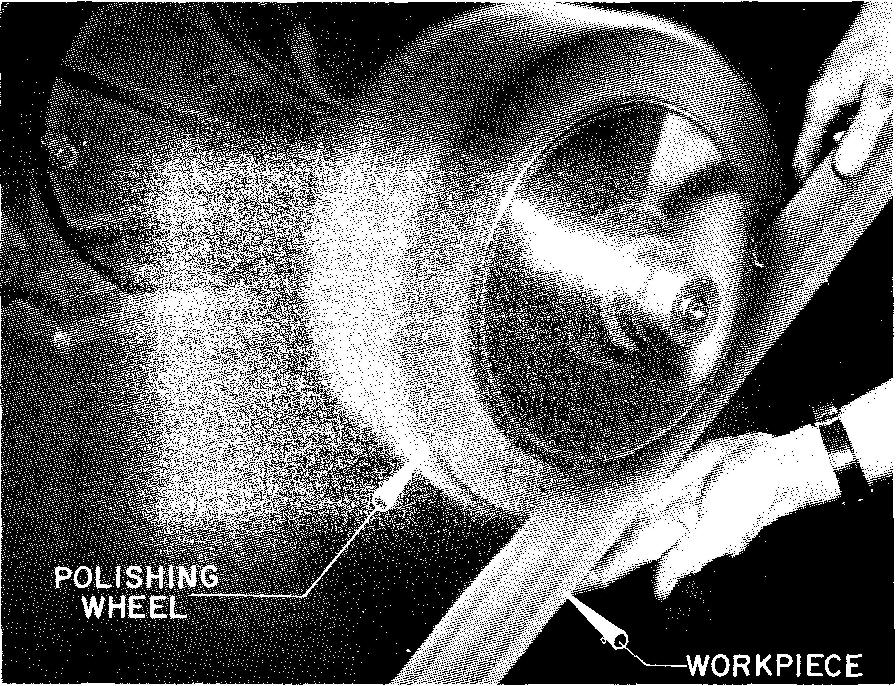

Les imperfections de surface sont éliminées par polissage. Ce procédé est réalisé par l'action de particules abrasives qui s'accrochent à la surface de roues élastiques (ou flexibles) rotatives à grande vitesse, comme illustré à la Fig. 8-13.

Fig. 8-13. Polissage des métaux

C'est pour cette raison que le polissage est parfois appelé meulage flexible. Les meules de polissage sont fabriquées à partir de bois, de feutre, de cuir, de toile ou de tissu.

Les pièces forgées et les surfaces de pièces aux formes irrégulières, telles que les lames de charrue, les têtes de hache et de marteau et les clés, sont généralement finies par polissage.

Les feuilles ou les bandes sont souvent polies avant que les petites pièces ne soient estampées à partir de la matière. Les matières qui ont une surface lisse produisent moins d'usure sur les matrices d'estampage.

En outre, les pièces estampées nécessitent généralement peu de finition de surface supplémentaire après avoir été estampées à la forme et à la taille finales.

Le polissage permet d'éliminer la rugosité normale des surfaces résultant des opérations de meulage ou de coupe. Les pièces en acier sont généralement polies avant le placage.

Certaines pièces peuvent être finies avec une seule opération de polissage, tandis que d'autres travaux peuvent nécessiter plusieurs opérations, en commençant par des grains abrasifs grossiers et en terminant par des grains fins. Le polissage est effectué sur des tours de polissage et de lustrage spéciaux.

Rodage

Ce procédé affine les pièces au-delà du point de finition et de précision produit par le meulage. Il s'agit d'une opération finale d'enlèvement de matière.

En général, il ne reste pas plus de 0,0005 pouce de matière pour le rodage. Les pièces sont toujours meulées avec précision pour la taille, le parallélisme, la rondeur ou la planéité avant le rodage.

Le rodage élimine la rugosité de surface, les légères distorsions, les marques d'outils et les peluches de surface laissées par le meulage. Il améliore la précision des pièces.

Le rodage consiste à mettre les surfaces des pièces en contact avec un outil appelé rodoir. Une poudre abrasive fine et lâche, mélangée à de l'huile, de la graisse, du savon ou de l'eau, est utilisée entre le rodoir et la pièce.

La pièce est déplacée en contact avec le rodoir sur un chemin en constante évolution dans un motif entrecroisé continu. L'effet général du rodage est de réduire la hauteur des points hauts sur les surfaces des pièces au moyen d'une action de frottement.

Le rodage présente les avantages suivants :

1. Il offre une surface plus uniforme et une meilleure finition.

2. En raison de la planéité améliorée de la surface, elle permet une étanchéité plus étroite entre deux pièces, éliminant souvent le besoin de joints lorsque des liquides et des gaz sont utilisés. Dans des cas particuliers, elle peut éliminer le besoin de segments de piston entre un piston et un cylindre.

3. Les pièces mobiles telles qu'un piston et un cylindre doivent généralement fonctionner lentement au début afin d'user progressivement les points saillants des surfaces. Le rodage préalable de ces surfaces élimine de nombreux points saillants qui contribuent à l'usure des pièces mobiles. Cela réduit le temps de rodage et augmente la durée de vie de la pièce.

4. En supprimant les légères

erreurs sur les pièces filetées et sur les engrenages, le rodage réduit le bruit

et l'usure.

Le rodage peut être effectué manuellement ou à la machine. La

nécessité du rodage manuel est évitée autant que possible en raison de la

difficulté à produire des résultats précis.

Une méthode de rodage à la machine, illustrée à la figure 8-14, consiste à mettre les surfaces planes de la pièce en contact avec une plaque rotative, finie avec précision, qui a été chargée ou revêtue d'un mélange abrasif humide.

Fig. 8-14. une machine à roder

Les surfaces

cylindriques extérieures sont rodées en maintenant la pièce dans un mandrin

monté sur un tour. Lorsque la pièce tourne, la pièce à roder est mise en contact

avec la surface de travail au moyen d'une pince ou d'un support.

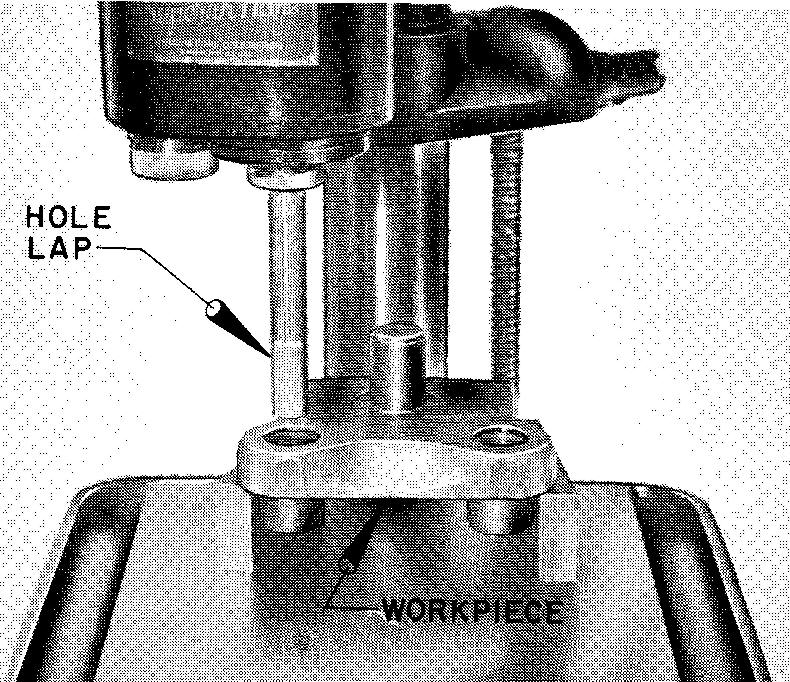

Les trous sont rodés de différentes manières en fonction du degré de précision requis. Fondamentalement, une machine à roder les trous consiste en un outil cylindrique en bois, en cuivre, en laiton ou en fonte.

Le diamètre de la pièce à roder est légèrement inférieur à la taille du trou ou de manière à ce qu'elle pénètre juste dans le trou. De la poudre abrasive humidifiée avec de l'huile ou de l'eau est appliquée sur l'outil avant de pénétrer dans le trou (Fig. 8-15).

Fig. 8-15. une machine à roder les trous

Le processus de rodage est utilisé pour affiner les surfaces des pièces filetées de précision, des engrenages, des soupapes, des pistons, des vilebrequins, des broches de machines, des roulements, des jauges, etc.

Polissage

Le processus d'affinage d'une surface en éliminant les rayures et autres imperfections de surface est appelé polissage.

De temps en temps, une composition abrasive fine est appliquée sur une roue mobile en laine, coton ou tissu, ou sur une bande en tissu ou en feutre, appelée tampon. Le tampon est maintenu en contact avec la pièce.

La composition abrasive est appliquée soit en touchant le tampon mobile avec une barre solide de l'abrasif, soit en le pulvérisant sous forme liquide.

Le polissage produit une

surface très fine. C'est la méthode utilisée pour donner un lustre plus élevé

aux surfaces métalliques avant et après le placage. Les pièces sont polies sur

essentiellement les mêmes machines que celles utilisées pour le polissage.

rodage

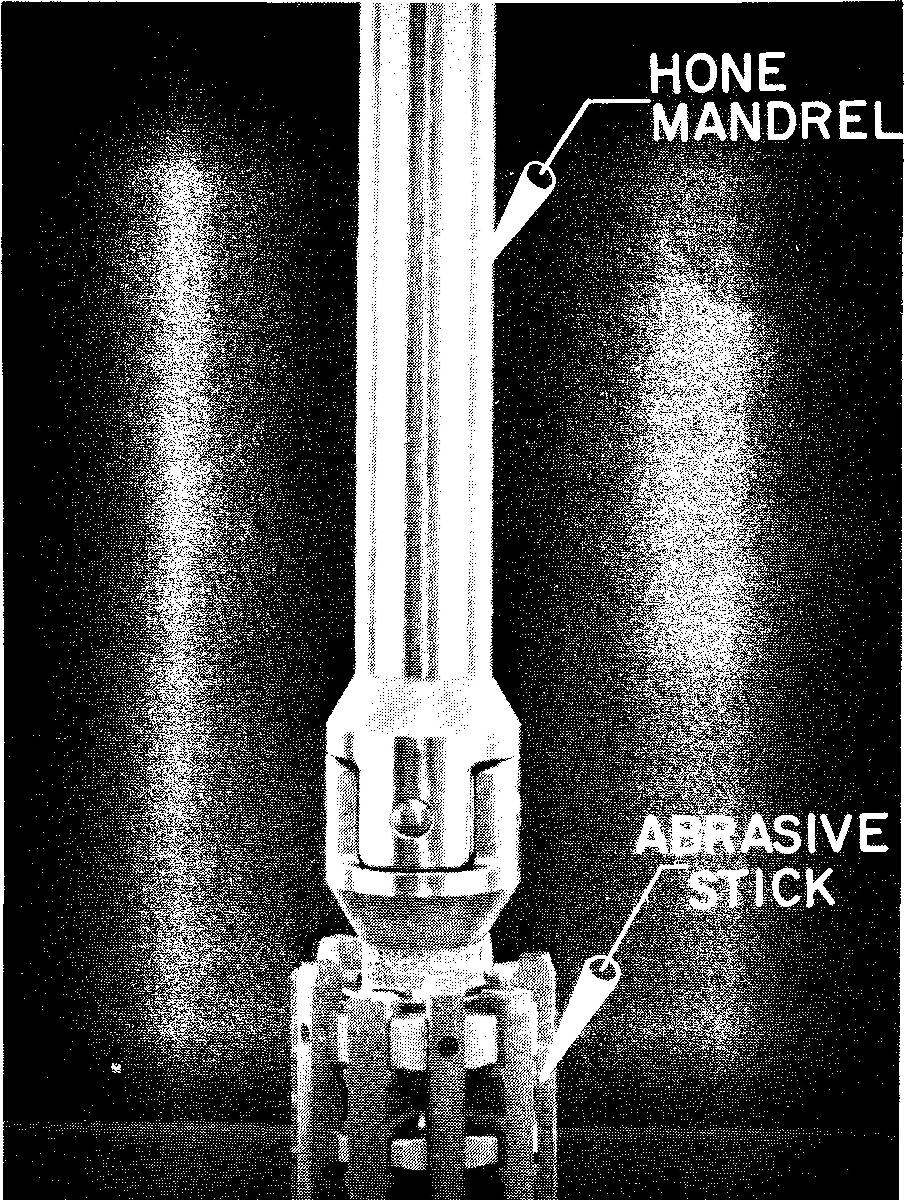

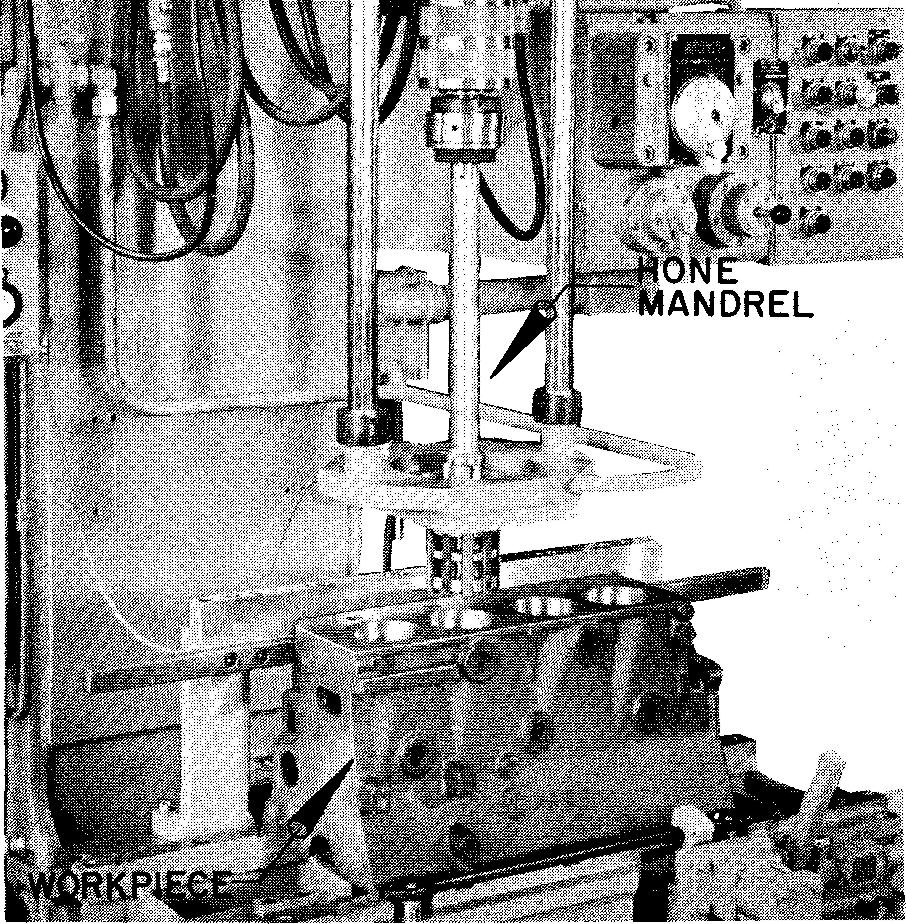

Le processus d'élimination de la matière des surfaces intérieures ou extérieures des pièces de forme cylindrique est appelé rodage. Le rodage consiste en une série de bâtons abrasifs placés dans le sens de la longueur le long de la surface d'une tige métallique cylindrique appelée mandrin.

Un rodage est illustré à la Fig. 8-16.

Fig. 8-16. Un affûteur

Le mandrin peut être ajusté par expansion de manière à ce que les bâtons soient maintenus sous pression contre les parois intérieures du trou. L'outil est tourné et déplacé dans le sens de la longueur à l'intérieur du trou.

L'affûteur peut enlever jusqu'à 1/64 pouce de matière. La pratique habituelle en atelier consiste à laisser entre 0,001 pouce et 0,002 pouce de matière pour l'affûtage.

Tout matériau métallique peut être rodé, ainsi que les matériaux non métalliques tels que le verre, la céramique et les plastiques.

La dureté du matériau ne limite pas le processus de rodage ; elle affecte uniquement la vitesse à laquelle la matière peut être retirée. Les pièces dont les trous ont une taille comprise entre 0,250 pouce et 42 pouces de diamètre peuvent être rodées.

Le rodage peut être effectué manuellement ou par des méthodes mécaniques. Les machines généralement utilisées pour roder les pièces mécaniquement sont la perceuse à colonne, la perceuse électrique portative et les machines à roder spécialement conçues. Une machine à roder est illustrée à la figure 8-17.

Fig. 8-17. Une machine à roder

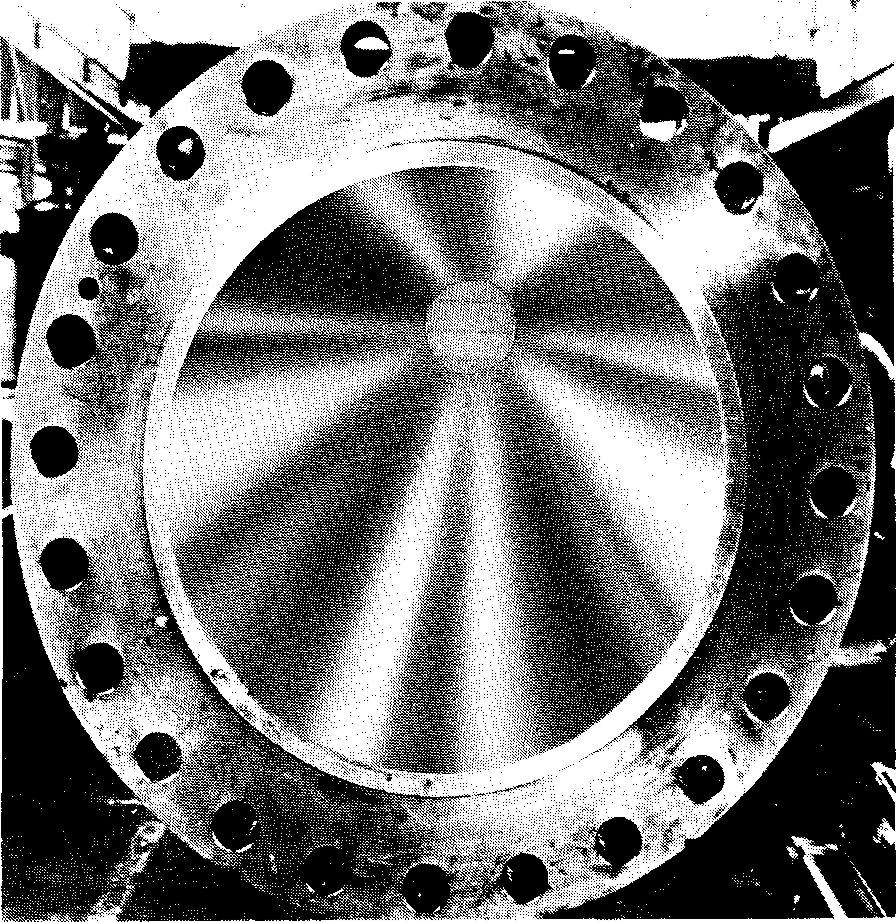

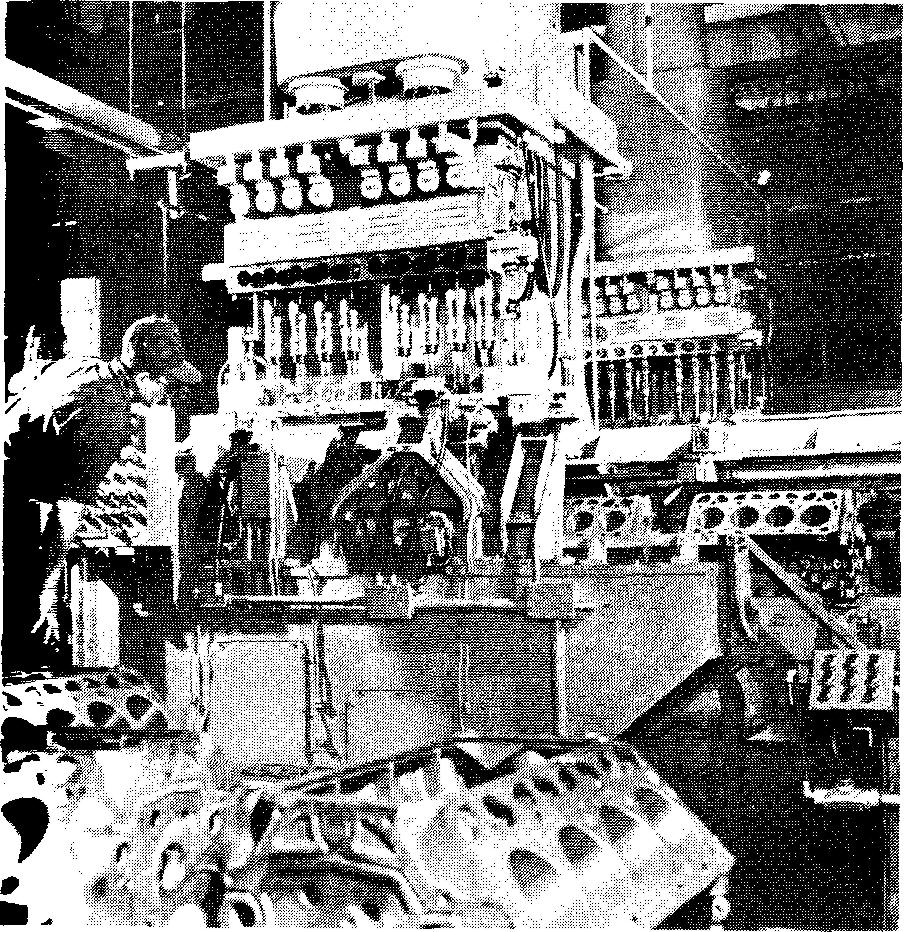

La figure 8-18 montre un long cylindre qui a été rodé. La figure 8-19 montre une machine à roder géante.

Fig. 8-18. Un cylindre hydraulique de 20 pieds de long

Le processus de rodage est utilisé sur les cylindres de moteur, les trous pour les engrenages, les canons de fusil, les longs tubes, etc. Le rodage permet de produire une large gamme de finitions de surface.

Il permet de contrôler précisément la taille. Il est considéré comme une méthode rapide et économique pour éliminer la matière. Il peut corriger les défauts de conicité, de circularité et de serpentage causés par les opérations précédentes.

Le rodage peut être utilisé sur des surfaces planes et rondes.

Fig. 8-19. Une machine à roder géante

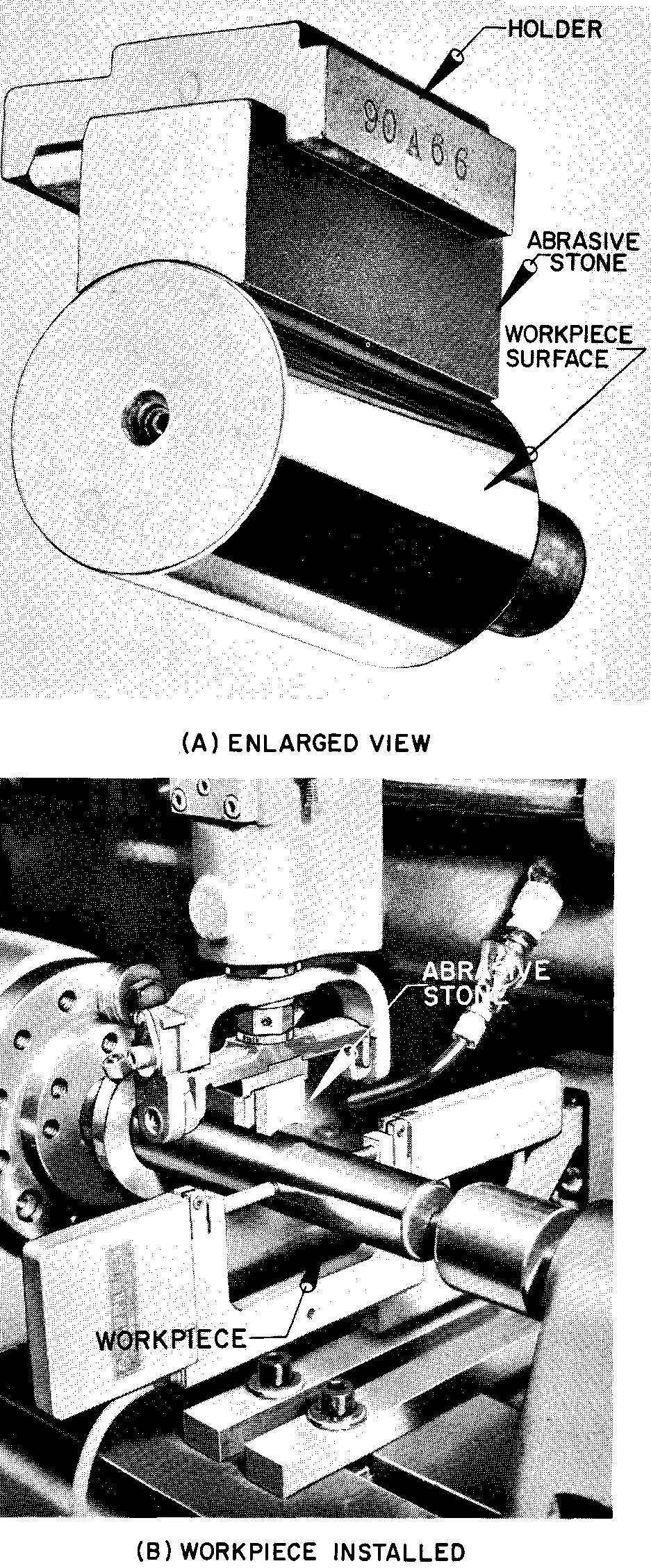

Superfinition

Méthode de finition de surface développée par David A. Wallace, ancien président de la division Chrysler de la Chrysler Corporation, la superfinition consiste à meuler en tenant une pierre abrasive fine contre une grande surface de la surface de la pièce.

Le résultat est la production d'une surface exceptionnellement lisse et résistante à l'usure. Le processus de superfinition est illustré à la figure 8-20.

Fig. 8-20. Superfinition

La superfinition peut être utilisée sur des pièces cylindriques, plates, sphériques ou coniques. Seule une petite quantité de matière est réellement éliminée par la superfinition, généralement de 0,0002 à 0,001 pouce.

La superfinition est utilisée pour produire la meilleure surface possible. Elle augmente la durée de vie des pièces qui sont sujettes à l'usure, telles que les pistons, les vilebrequins et les roulements.

Le Bureau of Standards des États-Unis a signalé que la douceur de la finition a plus d'effet sur l'usure des jauges que la dureté des surfaces. (Une jauge est un appareil de mesure de précision.)

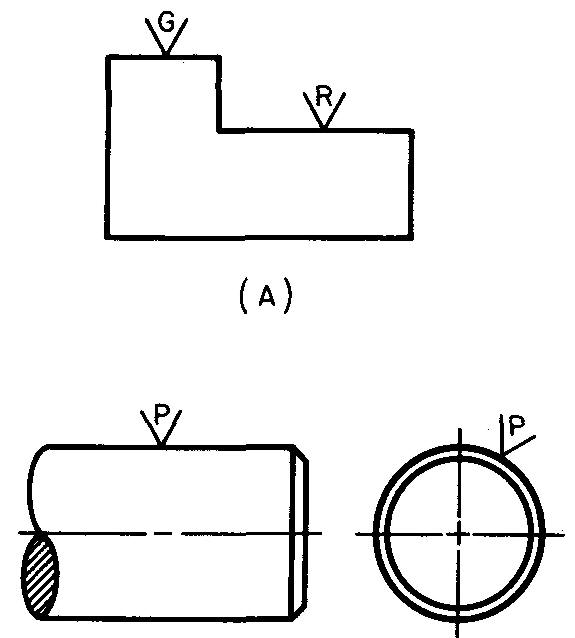

Indication des surfaces finies

Le dessinateur doit indiquer sur le dessin les surfaces finies des pièces moulées et forgées. (Ce sont les surfaces qui nécessitent un usinage après que la pièce a été moulée ou forgée.)

Ces surfaces finies sont identifiées par certains symboles. À partir de ces symboles sur le dessin, le modéliste ou le mouleur sait où laisser du métal supplémentaire pour l'usinage.

Marques de finition

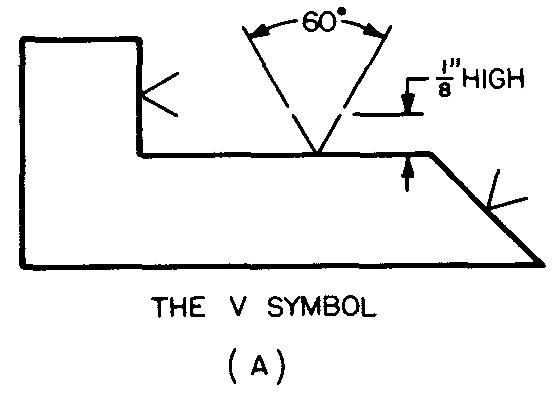

Deux styles de symboles sont utilisés pour spécifier les surfaces finies.

Ces symboles, appelés marques de finition, sont le symbole V à 60° et le symbole f. Les deux marques de finition sont toujours utilisées séparément ; un dessin ne montre jamais les deux symboles. Cependant, l'un ou l'autre est largement utilisé sur les dessins de machines.

La figure 8-21 illustre les deux types de symboles et les proportions générales du dessin pour chacun. Pour de meilleurs résultats, le symbole V doit être dessiné avec le triangle 30°-60°.

Fig. 8-21. Symboles de finition

Le symbole f peut être dessiné à main levée. Notez la position des symboles sur les bords verticaux, horizontaux et angulaires.

Le symbole V pointe toujours vers le bord fini de la pièce. Le symbole f est incliné d'environ 60° par rapport au bord fini.

Placement des marques de finition

Les symboles sont toujours placés sur la vue de bord de la surface finie requise ou sur une ligne d'extension partant de la surface. Ils sont affichés sur toutes les vues où le bord de la surface apparaît comme une ligne visible ou cachée.

La figure 14-10 (section Formage de pièces par moulage) montre des marques de finition appliquées aux deux types de lignes. Les marques de finition sont omises sur les trous réalisés par perçage, fraisage, lamage, etc. Elles sont également omises lorsque l'opération d'usinage est spécifiée par une note.

Les marques de finition sont utilisées pour indiquer les trous qui sont grossièrement formés à la forme (par moulage ou forgeage) mais qui nécessiteront une finition à la taille finale, comme illustré dans la figure 14-10.

Les marques de finition sont omises sur les pièces entièrement formées par usinage, car les processus de fabrication sont évidents.

Dans ce cas, une note générale est placée près du bloc de titre de la feuille. Une telle note se lira soit FAO, soit Finish All Over.

Qualité de surface

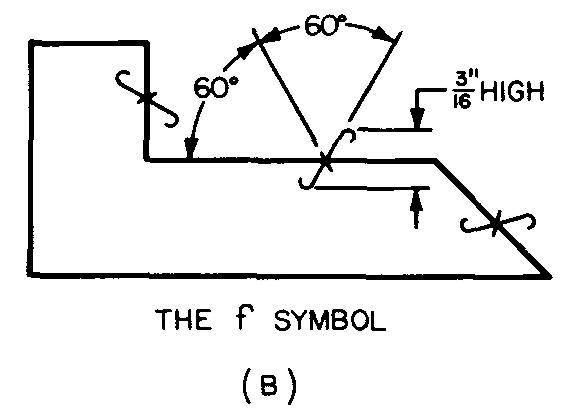

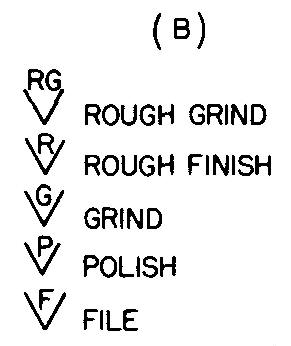

Les marques de finition n'indiquent pas la qualité ou le degré de lissé d'une surface. Elles précisent uniquement qu'une surface particulière doit être finie. Certaines entreprises spécifient la qualité de surface en utilisant la méthode modifiée.

Cela se fait en plaçant une lettre dans l'ouverture du V, comme indiqué dans la figure 8-22. Une note, ou une légende, est placée sur le dessin expliquant les chiffres ou les lettres utilisés avec le symbole.

Fig. 8-22. Symboles de finition modifiés

Ainsi, si une surface devait être finie grossièrement, une lettre R serait ajoutée au V. Si la surface devait être meulée (finie par meulage), une lettre G serait ajoutée. D'autres entreprises préfèrent une méthode plus concise pour spécifier la qualité de surface.

Elles utilisent la norme répertoriée dans l'ASA B46.1-1955, Surface Roughness, Waviness and Lay, dans laquelle des spécifications complètes sont données.

La norme spécifie le degré de lissé des surfaces. Elle explique les symboles utilisés pour contrôler la qualité de surface.

Mesure de la qualité de surface

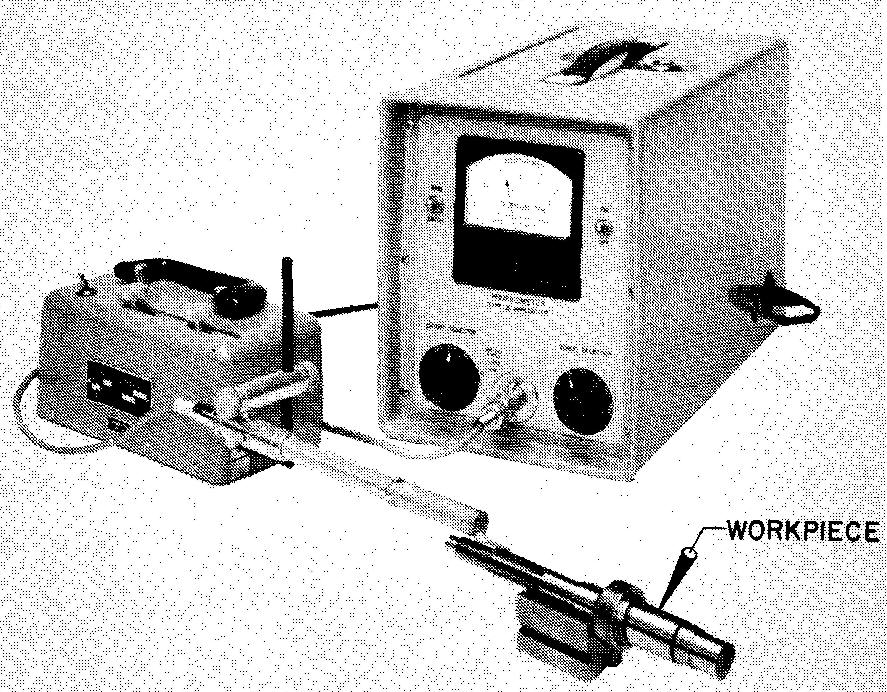

La qualité d'une finition de surface peut être mesurée à l'aide d'un profilomètre, illustré à la Fig. 8-23. Cet instrument peut mesurer les rayures sur les surfaces en micropouces, ou millionièmes de pouce.

Fig. 8-23. Profilomètre

Nettoyage de surface

Le nettoyage de surface comprend les différentes méthodes utilisées pour préparer ou protéger les surfaces métalliques finales. Le nettoyage de surface améliore l'apparence des surfaces. Il existe deux méthodes générales de nettoyage de surface :

mécanique (sablage, culbutage et brossage électrique) et chimique (lavage à l'eau, décapage et nettoyage au solvant).

Nettoyage mécanique de surface

Décapage

Le décapage a pour but d'éliminer les particules de tartre, de rouille ou autres saletés. Le procédé consiste à diriger un jet de particules contre les surfaces des pièces de la machine sous une pression modérément élevée.

Les particules sont constituées de sable ou d'acier, sous forme de grenaille ou de grenaille. Le décapage est généralement effectué dans une zone spécialement protégée où les particules peuvent être empêchées de voler. Les particules de grenaille sont généralement collectées et réutilisées.

Power brushing

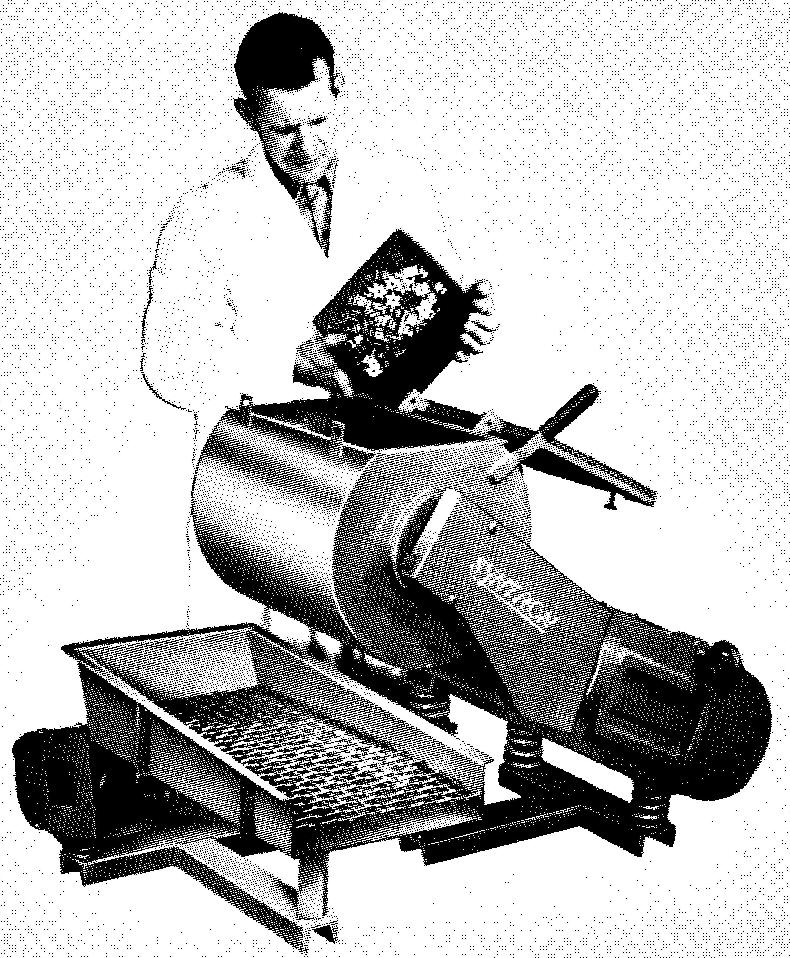

Ce procédé, illustré à la Fig. 8-24, consiste à insérer de nombreuses petites pièces moulées ou forgées dans un barillet rotatif et à les laisser bouger.

Fig. 8-24. Nettoyage de surface par décapage {Syntron Co.)

(A) chargement des pièces (B) pièces après culbutage

Un mélange d'eau

ou d'huile et de sable, de copeaux de métal, de pierre ponce (poudre abrasive),

etc. est ajouté au barillet avec les petites pièces. Le mélange diffère selon

les matériaux à partir desquels les pièces ont été fabriquées.

Le mélange aide à nettoyer la rouille et le tartre des pièces. Le tambourage est également utilisé pour éliminer les bavures, les bords tranchants, les ailettes et les coins indésirables des pièces.

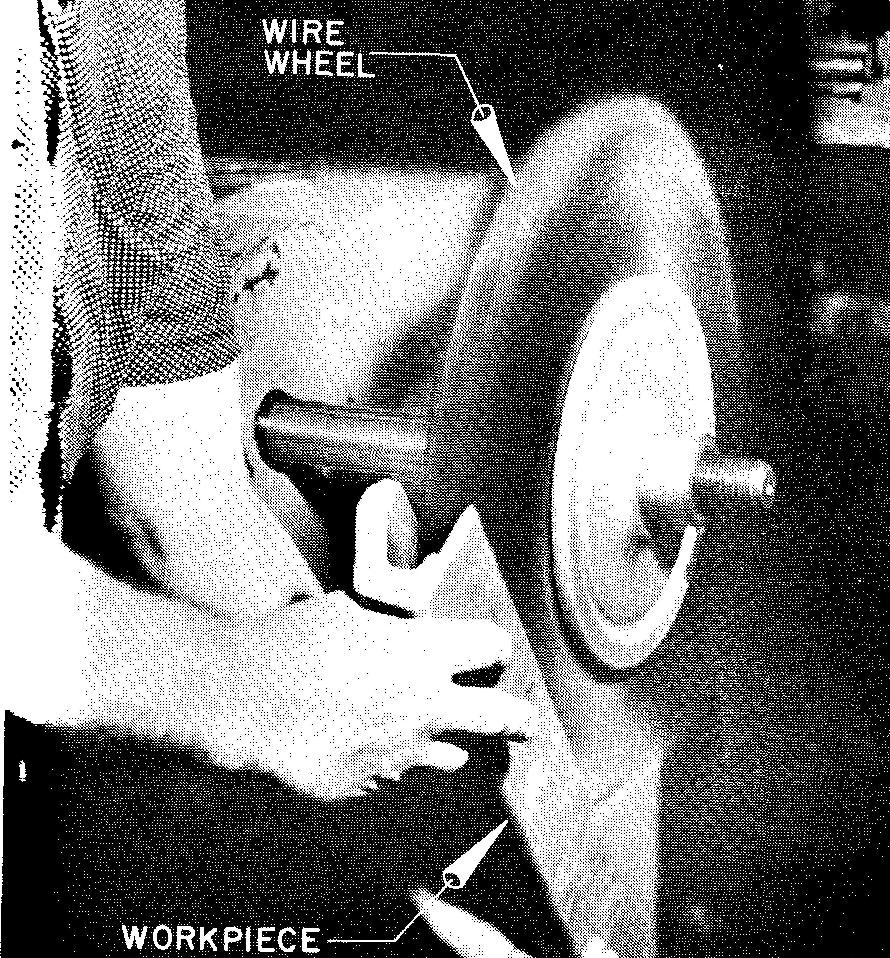

Brossage électrique

La figure 8-25 illustre le brossage électrique, un processus qui élimine les bavures, les rayures et les petites entailles et bosses en brossant vigoureusement les surfaces des pièces métalliques avec des roues à poils métalliques.

Fig. 8-25. Nettoyage de surface par brossage électrique

Les roues peuvent être actionnées sur des arbres flexibles, fixées à des meuleuses d'établi, à des tours à polir ou à des machines à polir automatiques.

Nettoyage chimique des surfaces

Lavage à l'eau. Le lavage à l'eau est peut-être le moyen le plus économique et le plus simple de nettoyer les métaux. Il dépend en partie du type d'impuretés à éliminer.

Les pièces sont immergées dans un réservoir d'eau bouillante. Des inhibiteurs de corrosion (protecteurs) sont généralement ajoutés pour empêcher la rouille. La rouille peut également être évitée en séchant les pièces dans un jet d'air chaud ou en les chauffant dans un four de séchage.

Pickling

Ce procédé consiste à nettoyer les pièces en les immergeant dans un réservoir contenant une solution aqueuse d'un acide approprié. En raison de leur action rapide et de leur faible coût, l'acide sulfurique et l'acide chlorhydrique sont couramment utilisés.

Nettoyage au solvant

Il s'agit de la méthode la plus efficace pour éliminer les films de graisse et d'huile des métaux. Les pièces sont simplement insérées dans un réservoir rempli de solvant et les impuretés sont laissées se dissoudre. Il existe de nombreux types de solvants commerciaux d'usage général.

Finition protectrice

La finition protectrice confère aux métaux une durabilité accrue en renforçant les surfaces des pièces et en offrant une résistance à l'usure, à la corrosion ou aux intempéries.

La finition protectrice comprend la galvanoplastie, le trempage, la métallisation et divers procédés de peinture et de revêtement.

Galvanoplastie

Le processus de dépôt électrolytique d'un métal sur un autre est appelé galvanoplastie.

Le métal de base, une fois recouvert, aura une meilleure apparence et des qualités d'usure améliorées. Avant le placage, le métal doit être soigneusement nettoyé par l'un des processus de nettoyage de surface décrits dans la section ci-dessus.

Après le placage, les surfaces peuvent être polies. Les métaux couramment utilisés pour plaquer les surfaces comprennent le nickel, le cuivre, le laiton, le chrome, le cadmium, l'or, le platine, l'argent, l'étain, le zinc et le plomb.

L'épaisseur du revêtement varie en fonction de la plaque métallique et des exigences de la pièce. Le cadmium est généralement plaqué sur une épaisseur de 0,00015 à 0,0005 pouce, tandis que le chrome est plaqué sur du nickel sur une épaisseur de 0,000015 à 0,00003 pouce.

Trempage

Le processus d'immersion de feuilles d'acier ou de fer dans des bains d'étain fondu est connu sous le nom de trempage. Pratiquement tous les récipients alimentaires en acier sont trempés à chaud de cette manière.

Il est intéressant de noter que la boîte de conserve courante est en grande partie en acier avec seulement un revêtement d'étain trempé à chaud de 0,0003 à 0,0020 pouce.

Métallisation

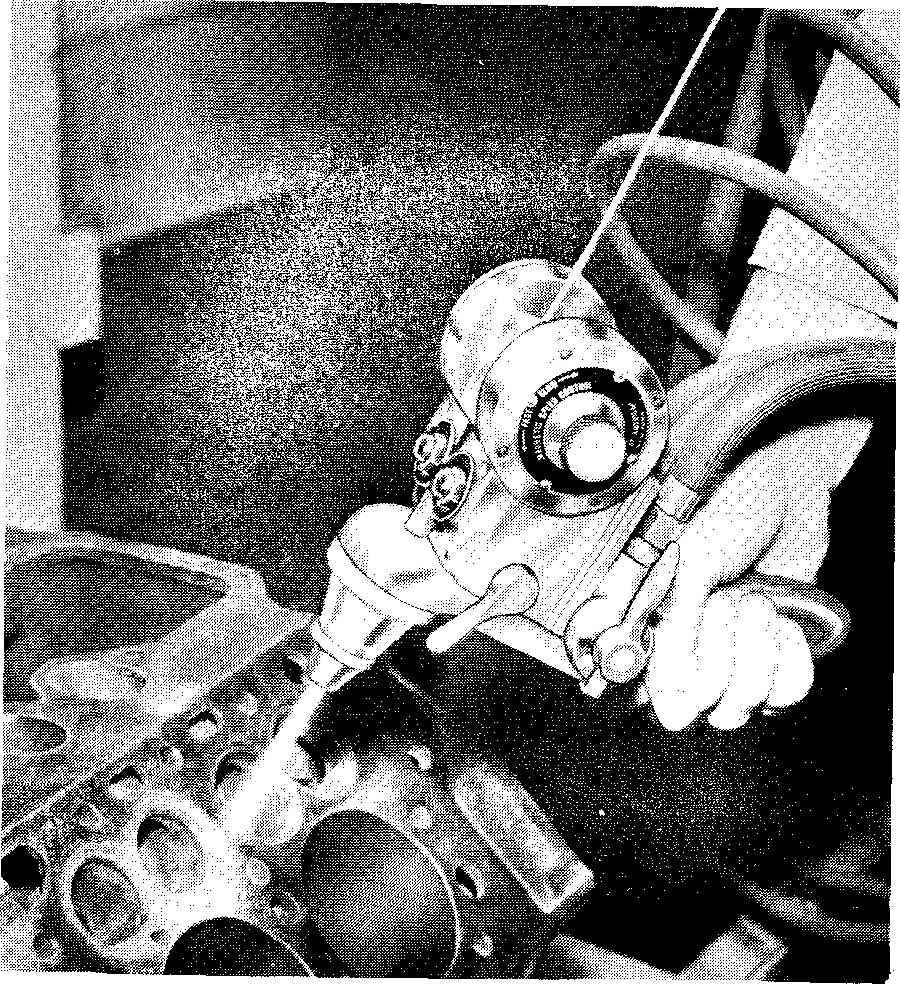

Les surfaces métalliques et non métalliques peuvent être recouvertes par pulvérisation de couches protectrices de métal. La figure 8-26 illustre le processus de métallisation. Il est similaire à la peinture au pistolet.

Fig. 8-26. Pistolet de métallisation à turboréacteur Mogul pulvérisant les sièges de soupapes du bloc moteur

Un fil de petit diamètre provenant d'une bobine lâche est introduit dans un pistolet pulvérisateur, où il est chauffé, fondu en gouttelettes de liquide et pulvérisé sur la pièce.

Les gouttelettes frappent la surface de travail et sont refroidies et aplaties. Ce processus forme un revêtement de petites plaques imbriquées qui adhèrent fermement les unes aux autres.

La métallisation est utilisée comme revêtement protecteur sur les réservoirs de stockage, les machines de transformation des aliments, les châteaux d'eau, etc. Elle est également utilisée pour réparer les pièces usées qui, autrement, nécessiteraient d'être remplacées par des pièces neuves.

Par exemple, des pistons, des essieux, des arbres à cames, etc. usés ont été réparés avec succès en reconstituant les surfaces usées à la taille souhaitée en appliquant un revêtement métallique.

La métallisation est de plus en plus utilisée dans la fabrication de jouets et de jeux fabriqués à partir de matériaux non métalliques.

Les métaux couramment utilisés pour le processus de métallisation comprennent l'étain, l'aluminium, le zinc, le cuivre, le laiton et le bronze. L'épaisseur du revêtement métallique varie normalement de 1/32 pouce à 1/16 pouce.

Questions de révision (les réponses ne sont pas données)

1. Quels sont les deux processus généraux qui composent le traitement de surface ?

2. Définissez le processus de moletage.

3. Donnez deux raisons pour lesquelles les pièces sont moletées.

4. Le dessinateur dessine-t-il les surfaces moletées d'une pièce à une échelle précise ? Expliquez.

5. Décrivez brièvement le processus de meulage.

6. Décrivez brièvement le processus de grattage.

7. Énumérez quelques pièces courantes qui sont finies par polissage.

8. Quelles machines sont utilisées pour le polissage ?

9. Quelle quantité de matière reste-t-il sur la pièce pour le rodage ?

10. Quelle opération précède le rodage ?

11. Décrivez le processus de rodage manuel d'une surface plane.

12. Décrivez l'outil utilisé pour roder les trous.

13. Décrivez brièvement le processus de polissage.

14. Donnez plusieurs raisons pour lesquelles les pièces sont rodées.

15. Donnez une raison exceptionnelle pour laquelle certaines surfaces sont superfinies.

16. Quelles sont les deux méthodes générales de nettoyage de surface ?

17. Quel est le but du sablage des pièces de machines ?

18. Les pièces moulées et forgées sont souvent culbutées dans un tonneau rotatif. Quel effet ce processus a-t-il sur ces pièces ?

19. Quel effet le brossage électrique a-t-il sur les pièces de machines ?

20. Quelle méthode est considérée comme la moins chère et la plus simple pour nettoyer les pièces métalliques ? Décrivez brièvement le processus.

21. En quoi le décapage diffère-t-il du lavage à l'eau ?

22. Quel processus élimine le plus efficacement les films de graisse et d'huile des pièces métalliques ?

23. Quel est l'avantage d'une finition protectrice ?

24. Quels sont les métaux couramment utilisés dans la galvanoplastie ?

25. Par quel procédé la plupart des surfaces des récipients alimentaires en acier sont-elles protégées ?

26. Quelles sont les principales raisons de la métallisation ?